Классификация материалов для сварки

Обновлено: 20.05.2024

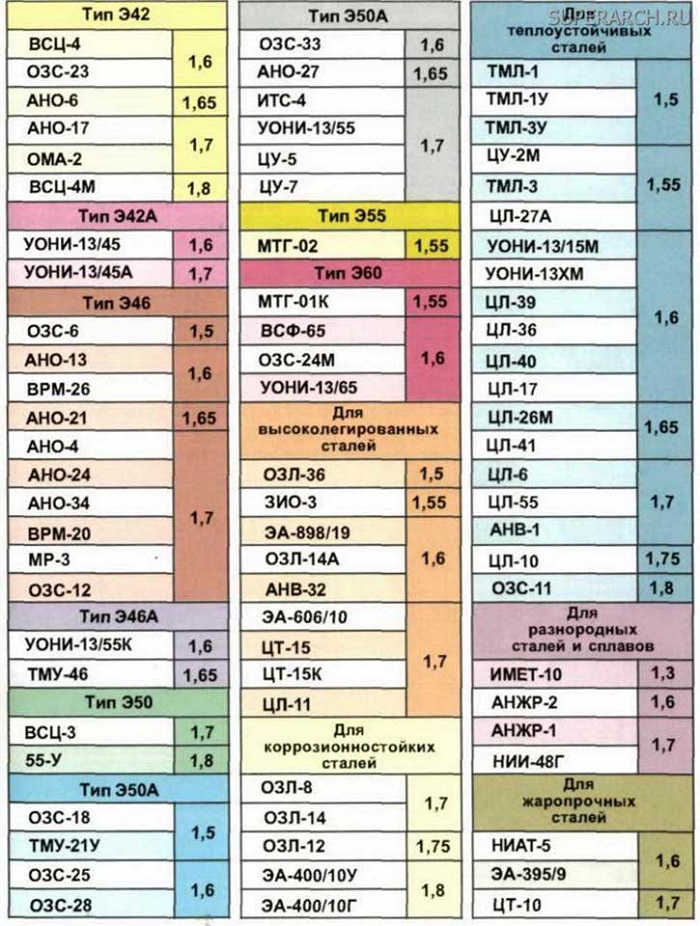

Когда появляется необходимость провести сварочные работы, помимо выбора оборудования, возникает вопрос о том, какой электрод самый лучший среди всех предложений. В этой статье есть советы по выбору электродов для сварки и правильном их использовании.

Описание и назначение

Электроды для сварки – изделия, применяемые в обработке металлов, их сплавов. Они применяются для сварки при ремонте изделий в домашнем и дачном быту, на крупных производственных фабриках, в цехах.

Стержни, которыми представлены эти изделия, состоят из сердечника и обмазки (внешнее покрытие). Принцип сварки заключается в создании электрической дуги, контакт будет от «минуса» к «плюсу».

Сердечник плавится, а из образующего материала получается шов между деталями.

Обмазка не менее важна в устройстве электродов. Она обеспечивает газовую защиту электрической дуги. Также поверх самого шва располагается шлак (плёнка против окисления материала) из обмазки, которая тоже плавится при сварке.

Назначение стержней при сварке заключается в том, чтобы прочно соединять детали различных конструкций, ещё они используются при резке материалов.

Сварка сегодня актуальна как никогда. Чтобы с успехом использовать приобретённые изделия в сварке и продлить их срок годности, нужно обеспечить безопасную транспортировку и при покупке обращать внимание на качество упаковки.

Обзор видов

Получить по-настоящему крепкий шов, используя электроды, можно, если они состоят из материалов, схожих по свойствам состава с деталями, с которыми проводятся сварочные работы. Устройство непосредственно электрода представлено стержнем и обмазкой. Характеристики материалов этих частей определяют практически всё: от того, какой источник тока использовать, какой тип деталей варить, до особенностей розжига и техники сварки.

Существует классификация по степени плавления составов, из которых бывают изготовлены стержни. Их создают из металла или неметаллических материалов. Из металла делают электроды плавящиеся и неплавящиеся.

- Плавящиеся – именно те, что образуют шов, расплавляя кромки деталей и вместе с тем тоже сгорая, превращаясь в соединение. Бывают стальные, из алюминия или медные. Поддерживают постоянную дугу и, в отличие от неплавящихся стержней, не требуют ее корректировки.

- Неплавящаяся разновидность бывает также представлена металлами и стержнями из аморфного угля или искусственного графита. Расходными материалами служат присадочная проволока (из нержавеющей стали, ХВС, ХС12 и другие виды) и присадочные прутки.

Плавящиеся электроды делятся на покрытые и непокрытые. Покрытые разделяются по типу химического состава обмазки.

Одни из самых популярных электродов у начинающих сварщиков – рутиловые. Их использование очень удобно для ручной сварки, также безопасно, потому что при плавлении не выделяются вредные вещества.

Подробнее об особенностях материалов, покрытиях и видах электродов для сварки рассказано ниже.

По материалу и покрытию

Электроды разделяются по материалам, которые они, благодаря своим свойствам, хорошо соединят.

- Низкоуглеродистая сталь. Такой материал неплохо плавится при подаче электрического тока и нагревании места сварки. Самыми лучшими свойствами обладают швы, выполненные электродами из стали с совсем небольшим добавлением углерода. Изделия подобного состава требуют особого внимания при выполнении работ. Электроды используются при сварке низколегированных сталей и для наплавки специальных слоев.

- Высокоуглеродистая сталь. Сварка выполняется стержнями из низкоуглеродистой стали.

- Нержавеющая сталь. Такой материал характеризуется сильным электрическим напряжением, высокой проводимостью тепла. Эффективно использование неплавящихся изделий для сварки, например графитовых. Графитовый электрод создает довольно прочный шов и хорошо проводит ток. Допустимы режимы переменного и постоянного тока.

- Медь. Для сварки меди, а также латуни, бронзы используются электроды из серебра, фосфора и меди. Ими легко создавать надёжные швы. Серебряные электроды позволяют защищать конструкцию от эрозии.

Покрытия бывают 7 видов

- Кислые. Обмазка состоит из оксидов железа, марганца и кремния. При плавлении происходит выброс особо вредных для дыхания веществ, что является основной отрицательной особенностью кислого покрытия. Скорость сварки этими электродами может быть высокая. Могут образовываться трещины и подрезы. Используется в сварке деталей постоянным и переменным током для удаления ржавчины в нижних частях шва. Меньше вбирают влагу из воздуха, в отличие от других, более пористых по структуре электродов. Сегодня с успехом заменяются рутилово-кислыми обмазками.

- Рутиловые. Они сделаны из покрытия, замешенного из жидкого стекла с добавлением диоксида титана, ферромарганца, карбоната и алюмосиликатов. Проводить сварку можно практически в любых условиях постоянным или переменным током. Зажигаются легко, плавятся спокойно, капли небольшие, несильно разбрызгивается металл. Сварка быстрая, без сильного нагревания деталей, используется, скорее, в домашнем строительстве.

- Основные. В основные покрытия входят карбонаты магния и доломит, мрамор, магнезит. Используются примеси, позволяющие применять переменный ток. Стоит помнить, что примесь в виде плавикового шпата не подходит для данного режима. Постоянный ток обратной полярности выбирается всегда при отсутствии примесей. Выполняется сварка электродами с основным покрытием очень жёстких конструкций, швы получаются грубые и пластичные.

- Целлюлозные из органического материала (кукурузная мука, целлюлоза, смолы органического происхождения). Используются на постоянном или переменном токе. Отмечается, что варить удобно в нижних положениях и вертикальных благодаря небольшим каплям, вязкому шлаку, образующемуся в маленьком количестве. Получается неплохая защитная газовая плёнка шва. При сварке сильно разбрызгивается металл.

- Ильменитовые из природного концентрата диоксида титана и железа. Хорошо и стабильно горят.

- Специальные и прочие покрытия.

- Смешанные типы обмазок электродов: целлюлозно-рутиловые, кисло-рутиловые и др.

По назначению

Применять электроды по назначению нужно, чтобы конструкция после сварки долго служила. Перед работой определяется тип изделия, при выборе имеет большое значение толщина свариваемых деталей.

Чтобы провести объемную работу с массивным оборудованием, чаще всего выбирается электродуговая сварка стержнями, соответствующими по размерам и свойствам образцам для сварки толстого металла. Учитывается концентрированное нагревание детали по всей площади, традиционно свариваемой в два прохода.

Требуется стачивание кромок, и обязательно оставление зазора между частями.

При сварке тонкого материала особое внимание уделяется не только размерам и типу тока, но и его полярности. Если выполнять сварку при высоких температурах, то есть риск прожечь детали. Поэтому и выбирается холодная сварка.

- Бытовая сварка. В работах такого типа (сварка заборов, различных каркасов для теплиц) используются электроды, сходные по материалам с монтируемой конструкцией. Проще всего выбрать универсальные и неприхотливые, соединяющие самые разные поверхности (АНО, УОНИ).

- Сваривание труб. К прочности трубопроводов, особенно газопроводов, предъявляются высокие требования. На помощь сварщику для выполнения таких ответственных работ приходят графитовые и угольные электроды.

- Весьма распространены медные провода и трубы. Для сварки медных проводов используются плавящиеся стержни с обмазкой, замешанной на жидком стекле, и неплавящиеся лантанированные электроды.

Медь обладает многими положительными характеристиками, поэтому используется повсеместно. Однако как бы ни была хороша медь, при сварке приходится считаться с некоторыми особенностями, свойственным меди.

- Текучесть. При сравнительно небольших температурах медь начинает активно плавиться и течь.

- Склонность к образованию подрезов, трещин во время сварки, при остывании.

- Хрупкость вследствие окисления кислородом воздуха. Медь поглощает легко кислород и водород.

Чтобы варить детали с содержанием меди, выполняется сначала нагревание металла. С целью обеспечить газовую защиту дуги, для алюминиевых и других металлических сердечников используются покрытия, содержащие кремний, марганец.

- Подводная сварка. Во время сварки на глубине используются изолированные стальные электроды, чтобы под водой швы оказались довольно качественными и надёжными. Хорошая изоляция для подводной сварки имеет первостепенное значение, ведь вода, в которой проводится монтаж, сама по себе является проводником электрического тока. Пропитка электродов может быть парафиновая или с применением растворов смол.

- Сварка пластика. Изделия из полимерных материалов, пластмассы, термопласты распространены среди предметов декора, большое количество частей различных приборов и машин сделаны именно из пластика. В случае таких работ подойдут стержни из измененного пластика, обработанные химически вторично. Для пластика важно обеспечить ровный и эластичный шов. Известны активным применением в сварке полиамидовые, полипропиленовые пластмассовые, стироловые электроды.

Размеры

Одной из определяющих характеристик является размер электрода. Значение при выборе имеют длина и диаметр. Толщина монтируемых деталей влияет на величину диаметра электрода. Сила тока подбирается в зависимости от размера стержня. Показатели стабильности электрической дуги, плотности и качества шва напрямую связаны с диаметром электрода.

Металлические тонкие материалы варятся тонкими электродами (диаметром от 1 мм до 2 мм). Выбирая величину сварочного тока, опираются на особенности составов электродов и монтируемых частей, на температуры их плавления. Тонкие электроды есть риск очень быстро расплавить при большом напряжении.

Поэтому необходимо отрегулировать ток сварочного аппарата.

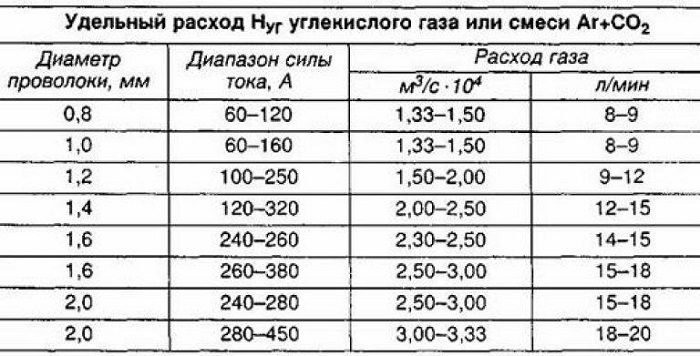

Для сварки толстыми электродами, соответственно, требуется более сильный ток. Тока должно быть достаточно для того, чтобы разжечь электрод и поддерживать дугу. Существуют табличные значения, где указаны рабочий ток и диаметр электрода для сварки определенного по толщине материала.

Так, 25–100 А достаточно для сварки тонких листов электродом 1–2 мм, 150–200 А – для работы с металлами электродами диаметром около 3 мм. Важным моментом во время сварки является быстрая замена сгоревшего электрода новым.

Чем скорее будет произведена замена, тем меньше риск ухудшения качества остывающего шва.

Маркировка

Требования для стержней определяют ГОСТ 9466—75, ГОСТ 9467—75 и ГОСТ 10052—75.

Так как в наше время благополучно существуют многие марки электродов, то сложно дать точную характеристику всех их видов, ведь со временем (с ростом повсеместной востребованности выполнения сварки в любых отраслях и сферах) увеличивается количество марок сварочных электродов. Производители стараются привнести что-то новое в свои разработки, но суть по-прежнему заключается в том, чтобы сделать процесс электросварки максимально удобным. Полная информация о свойствах конкретного электрода указывается производителем в маркировке. Ее расшифровка лучше всех поможет сварщику понять, подойдёт данный электрод для создания крепкого шва или нет.

Чтобы помочь мастерам разобраться в характеристиках конкретных электродов, мы предлагаем рассмотреть следующее описание обозначений, которые встречаются в маркировке.

- Э – изделие для электродуговой сварки, электрод.

- Следующая за «Э» цифра – показатель сопротивления разрыву.

- Прописанные следом буквы обозначают назначение изделия. Например, А – улучшенный вид пластичности, Н – наплавление на поверхности, У – подходит для углеродистых и низколегированных конструкционных сталей, Т – для теплоустойчивых легированных сталей.

- На четвертой позиции находится информация о толщине покрытия.

- Особые индексы, описывающие металл.

- Обмазка обозначается следующими буквами: А, Б, Р, Ц, П. Ими характеризуется тип покрытия, соответственно: кислое, основное, рутиловое или же целлюлозное. «П» – это прочие покрытия.

- Здесь есть такая важная информация, как положение сварочного шва в пространстве: 1 – во всех положениях, 2 – во всех, за исключением направления сверху вниз вертикально, 3 – нижнее, горизонтальное вертикально и снизу вверх вертикально. Четверка в маркировке значит возможность сварки в нижнем и нижнем «в лодочку» положении шва.

- 0 – обратная полярность при постоянном напряжении, 1, 4, 7 – любая полярность (соответственно, здесь и далее для переменного напряжения 50–55 В, 70–80 В, 90–95 В), 2, 5, 8 – прямая полярность, 3, 6, 9 – это обратная полярность.

В зависимости от покрытия выпускаются электроды разных цветов. Например, можно встретить синие, зеленые и другие стержни. Стандарт для рутиловых электродов – красный цвет.

Популярные производители

Лучшие электроды были признаны потребителями за свои исключительные качества. Российские заводы по производству сварочных электродов поставляют не только на отечественный, но и на международный рынок универсальные стержни ОК 46, заслужившие звание лучших. МР-3 удобны в использовании, так как не требуют предварительной подготовки свариваемого материала. Рутиловые МР-3С в составе имеют ионизирующие добавки и устойчивы к образованию трещин.

Рейтинг самых популярных производителей электродов для сварки представляют такие марки, как ESAB, японские Kobelco и LB 52u, «Ресанта», УОНИ и Lincoln Electric.

Китайские электроды компании Golden Bridge широко используются сварщиками.

Классификация материалов для сварки и правила выбора

Когда говорят о сварке, в первую очередь речь идет о правильном управлении сварочными аппаратами. И это правильно, ведь мастерство сварщика во многом заключается в его навыках сварки, именно благодаря им он получает новые разряды. Однако, здесь участвует не только сварочный аппарат и детали, на которых он применяется, но также различные сварочные материалы. О том, что это, как применяется — в этой статье.

Требования к сварочным материалам

Материалы для сварки разнообразны и выполняют следующие функции:

- удаление окислов;

- обеспечение правильного наплава, а также более аккуратного шва;

- защита шва от кислорода;

- удешевление сварки и т. д.

Но чтобы сварочные материалы действительно помогали, им нужно отвечать требованиям качества. Поэтому их продажа находится под строгим контролем, а производство осуществляется по установленным стандартам. Например:

- ГОСТы 9466 и 9467 отвечают за металлические электроды.

- ГОСТ 2246 установлен для сварочной проволоки.

- ГОСТ 9087 регламентирует качество сварочных флюсов.

- ГОСТ 23949 — для вольфрамовых электродов и т. д.

Эти ГОСТы нужно знать, так как они указываются на упаковках и сертификатах, прикрепляемых к каждой партии. Помимо ГОСТа можно там же можно найти информацию о:

- типе материала, марке;

- номере плавки, партии;

- химическом составе;

- механических характеристиках сварочных материалов;

- массе нетто и т. д.

Помимо состава, к прокалке тоже установлены требования. Она проводится при температуре +300 – +350 °C в течение 1–2 часов. Этот процесс, помимо всего, позволяет найти дефекты на расходниках. Есть целый стандарт, ГОСТ 6032, где описаны требования к сварочным расходникам, имеющим высокую стойкость. Они должны проходить тест МКК (межкристаллитной коррозии).

Существуют требования и к условиям хранения, а также транспортировке.

Виды материалов для сварки

Учитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков.

Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться.

Проволока, прутки

Когда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они:

- Низкоуглеродистыми, когда содержание углерода менее 0,12%.

- Низколегированными — для теплостойких и конструкционных сталей.

- Высоколегированными — для хромоникелевых сталей, нержавейки.

Ленты и прутки для присадки выполняют ту же функцию, а делаются из меди, стали, алюминия. Они нужны на случай, если присадочный материал нужно подавать широким тонким слоем.

Электроды

Электроды — это особые стержни, которые делаются из веществ, проводящих электричество. Нужны они как раз для подачи тока к месту сварки.

Особенности конструкции позволяют электродам делиться на металлические и неметаллические. Металлические делаются из стали, меди, бронзы и других цветных металлов. А неметаллические имеют покрытие их угольных или графитовых составов, которые не плавятся.

Все виды электродов должны обеспечивать устойчивое горение в зоне сварки, а также изоляцию сварочной ванны, уменьшая разбрызгивание металла.

Чаще всего электроды имеют слой металла, а используются для ручной дуговой сварки. Однако, есть такие, что покрыты различными ионизирующими, стабилизирующими и другими веществами.

В зависимости от покрытия электроды помечаются буквами: А — покрытие с кислотными добавками, Б — классические, Ц — с целлюлозой, П — смешанный состав.

Через электроды провидится ток к месту сварки, выбирать лучше качественного производителя и хранить в сухом месте

Газы используют для разных целей, есть горючие газы и те, что только поддерживают горение. К последним относятся:

- водород;

- кислород;

- пропан;

- ацетилен и т. д.

А вот для защиты подойдут и инертные, и активные. Углекислый газ, а также смеси на его основе будут в числе активных, а среди инертных выделяются гелий и аргон.

Инертные газы почти не вступают в реакцию с металлами, в отличие от активных.

Флюсы

Флюсы помогают растворять окислы, возникающие на поверхности свариваемых металлов. Также флюс не пропускает к месту сварки кислород, который и инициирует окисление.

Дополнительно флюсы иногда умеют упрощать нагревание металла.

В зависимости от способа изготовления, флюсы бывают плавлеными и неплавлеными, жидкими или порошкообразными.

Жидкие флюсы оказываются полезны при подготовке места, на котором далее появится шов. Перед варкой нужно снять оксидный слой, который есть на заготовке, а также одновременно обезжирить ее, с чем справляется жидкий флюс. Чтобы он выполнял подобные функции эффективно, в его составе обычно бывают щелочи или кислоты, так что подбирается флюс на основе того, с каким металлом предстоит работать и что для него более приемлемо.

Жидкие флюсы после использования смываются водой. А вот порошки смывать не нужно, функция у них иная. При нагревании такие флюсы выделяют газ, который защищает шов от окисления.

Выбор сварочных материалов

Качество сварки будет зависеть не только от знания видов, но также от правильности выбора сварочных материалов. Поэтому здесь нужно учитывать такие параметры:

- Тип сварки.

- Состав материалов, которые будут свариваться.

- Производитель сварочных расходников — он должен быть известен другим сварщикам.

- Цена — обычно самые качественные материалы, применяемые при сварке, имеют среднюю цену.

Покупки стоит совершать только в проверенных магазинах, где можно приобрести не поддельный, не просроченный товар, который гарантированно правильно хранили и транспортировали.

В выборе расходных материалов также помогут отзывы других сварщиков, так что, посоветовавшись можно значительно уменьшить круг поисков.

Как определить расход материалов

Сварочные расходники высокого качества делаются из дорогого сырья с использованием сложных технологий. Поэтому их нужно экономить, не расходуя зря. Для этого существуют целые нормы, регулирующие расход каждого вида материала в зависимости от типа сварки, а также используемого для нее оборудования.

Нормы не строгие, поэтому позволяют понять нужное количество расходника только примерно. Но сначала нужно сделать расчет расхода, использовав формулы, в которые просто нужно поставить параметры.

Например, для проволок и электродов нужно знать площадь поперечного сечения шва, коэффициент наплавки, а также длину шва. Полученное значение подставляется под значения в нормативных документах с учетом запаса на пробные швы или исправление брака.

А вот расход газов можно просто определить по таблицам, для каждого вида существует своя.

Условия хранения

ГОСТы, которые регламентируют качество материалов для сварочных работ, также регулируют правила их хранения.

Для правильного содержания потребуется сохранить заводские упаковки, чтобы помещать туда материалы после использования. Все они должны быть дополнительно расфасованы, а также промаркированы по сортам и маркам.

Все расходники хранятся в отдельных помещениях, в зависимости от их вида условия могут меняться. Так, флюсы или электроды с покрытием хранят в сушильных шкафах, термических пеналах, герметичных тарах, если те предварительно прокаливали.

Места для хранения должны быть сухими, отапливаемыми, хорошо вентилируемыми, но не позволять сварочным расходникам постоянно находиться под прямыми солнечными лучами. Температура должна опускаться не ниже 15°C, а влажность быть не выше 40%.

Соблюдение этих условий позволяет хранить материалы неограниченное время. А вот если оставить их на открытом пространстве, то они не проживут дольше 5–15 дней в зависимости от состава.

Подбор расходных материалов важен для любой сварки, промышленной и бытовой. А потому каждому сварщику помимо навыков работы со сварочными аппаратами и знания особенностей металлов нужно иметь также понимание того, какие сварочные материалы существуют, а еще как их правильно использовать, чтобы сделать работу качественнее.

Что такое сварка и какие виды бывают

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Определение процесса сварки

Независимо от вида, сваркой называют технологию создания неразъемных соединений путем нагрева, деформирования или комбинированием обоих методов. Сущность сварки заключается в том, что под действием внешнего источника энергии (тепла, давления) между соединяемыми материалами образуются прочные связи на межатомном уровне. После кристаллизации в процессе остывания на стыке образуется сварочный шов. В зависимости от вида материала и условий проведения работы, это локальный или общий нагрев и деформирование стыкуемых поверхностей.

Классификация видов сварки

В зависимости от критериев, классификацию способов сварки выполняют по виду защиты расплавленного металла от кислорода воздуха, способу управления процессом, материалу и т. д. Также учитываются технологические особенности проведения сварочных работ. По способу воздействия на детали выделены три основных вида сварки:

- Механическую проводят внешним давлением, под действием которого поверхности деформируются, что приводит к плотному соединению.

- Термическую выполняют с применением дополнительных материалов, которые расплавляются теплом от источника энергии. Жидкий металл заполняет промежуток между заготовками, после остывания образуется прочное соединение.

- При термомеханических (комбинированных) видах сварки детали подвергаются совместному воздействию тепла и давления. Для повышения пластичности детали предварительно нагревают, затем сжимают.

Термический класс сварки

Эти способы сварки выполняются с образованием сварочной ванны из расплавленного металла деталей и электрода или присадочного материала.

Дуговая

Тепло для локального плавления металла заготовок выделяется при горении электрической дуги между электродом и заготовками. Для зажигания кратковременно касаются электродом поверхности, затем отводят на расстояние 2 — 5 мм. Чем короче дуга, тем выше ее температура.

Для соединения деталей используют следующие методы сварки:

- ручную, когда все манипуляции с электродом выполняет сварщик;

- полуавтоматическую с подачей электродной проволоки механизмом, установленным в аппарате;

- автоматическую, когда процесс выполняется по заданному алгоритму без вмешательства человека.

Дуговой вид выполняется плавящимися и неплавящимися угольными или вольфрамовыми электродами с введением присадочной проволоки в рабочую зону. Для защиты расплавленного металла от соприкосновения с воздухом механизированные способы проводят под флюсом или в среде инертного газа.

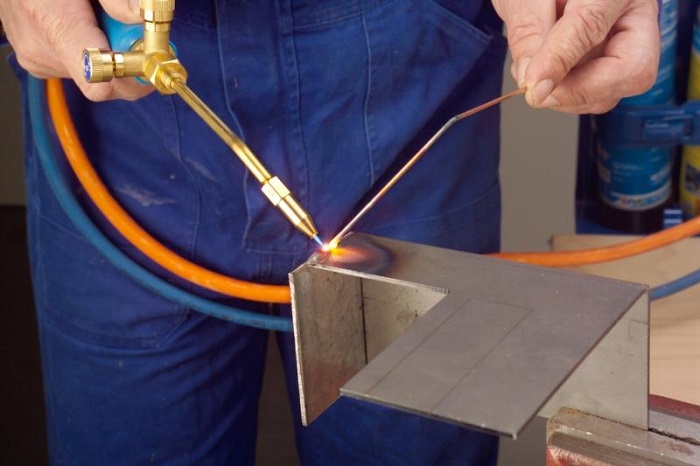

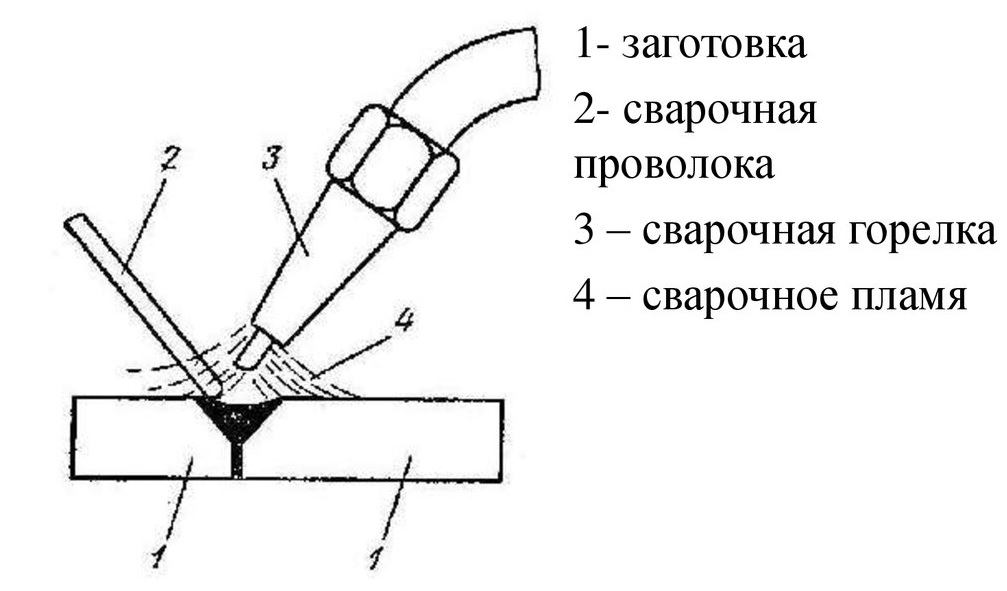

Газовая

В отличие от дугового вида при газовой сварке нагрев и охлаждение материала происходит более медленно. Поэтому этим методом проще сваривать тонкостенную сталь, цветные металлы, проводить наплавку. Независимость от электроэнергии позволяет работать в полевых условиях.

Стык нагревается факелом горелки, который образуется при сгорании в чистом кислороде ацетилена, пропана, водорода, паров бензина или керосина. Шов формируется за счет плавления присадочного материала. Для сварочных работ чаще используют ацетилен, температура пламени которого доходит до 3100⁰C. Похожая по принципу работы плазменная сварка выполняется струей ионизированного газа с температурой больше 10000⁰C.

Лучевая

Технология основана на плавлении материала деталей световым лучом лазера или потоком электронов, создаваемого электронной пушкой. Оба метода применяются преимущественно в радиоэлектронной отрасли для соединения и крепления микроэлементов. Чтобы луч не рассеивался, электронно-лучевая сварка проводится в вакуумной камере.

Лазерная сварка позволяет накладывать швы с высокой точностью. При этом, практически не нагреваются прилегающие поверхности, что исключает деформирование даже очень тонкого материала. Для работы в труднодоступных местах изменяют направление луча призмами. Процесс рекомендуется проводить в среде инертного газа.

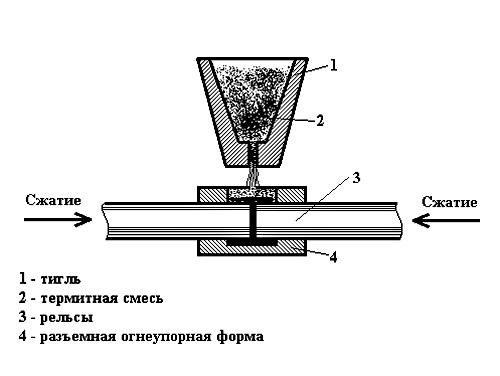

Термитная

Для сварки этого вида используют порошкообразную смесь (термит), состоящую из алюминия, магния, окислов железа. При сгорании образуется тепло, которое расплавляет кромки заготовок. Расплавленный термит смешивается с металлом деталей, после кристаллизации образуется соединение.

Для запуска процесса термит дистанционно поджигают пиропатроном, электрическим разрядом, бикфордовым шнуром. Температура горения смеси достигает 2700⁰C, которой достаточно для сварки металлов распространенных видов. Термитным способом ремонтируют крупногабаритное оборудование, рельсы, сращивают провода на линиях электропередачи.

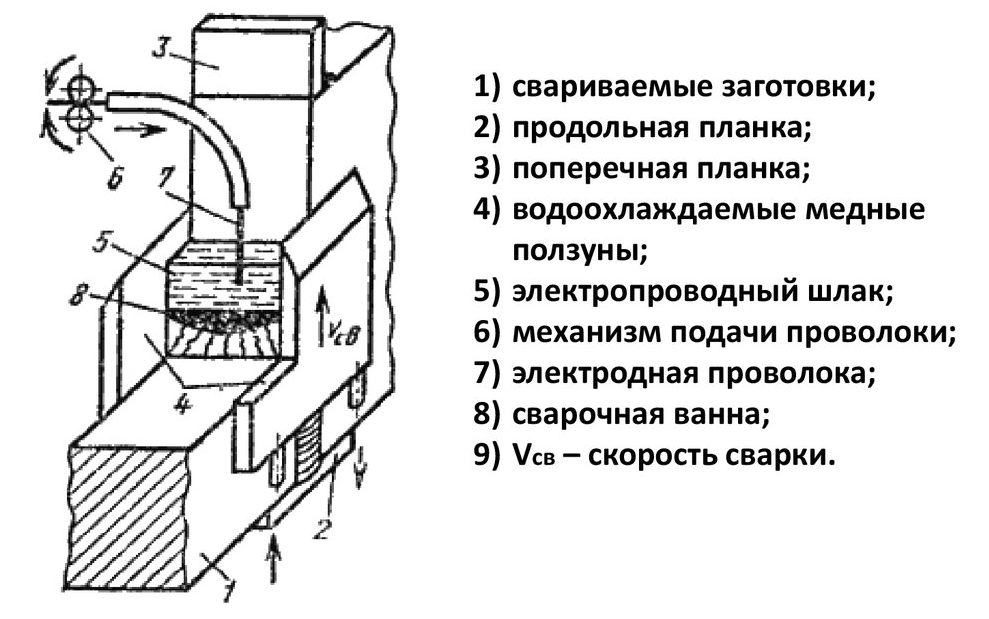

Электрошлаковая

Эта разновидность термической сварки применяется для соединения стали толщиной от 5 см до 3 м. Заготовки устанавливают вертикально, зазор между ними с обеих сторон закрывают подвижными ползунами из меди с водяным охлаждением. Снизу на поддон насыпают слой флюса, под которым зажигают дугу.

После расплавления флюса образовавшийся шлак становится электропроводным. Дуга гаснет, но проходящего через шлак тока хватает для плавления новых порций флюса, электрода и кромок. По мере остывания расплава в сварочной ванне ползуны постепенно передвигаются выше. Этим способом соединяют заготовки за один проход независимо от их толщины без образования трещин.

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

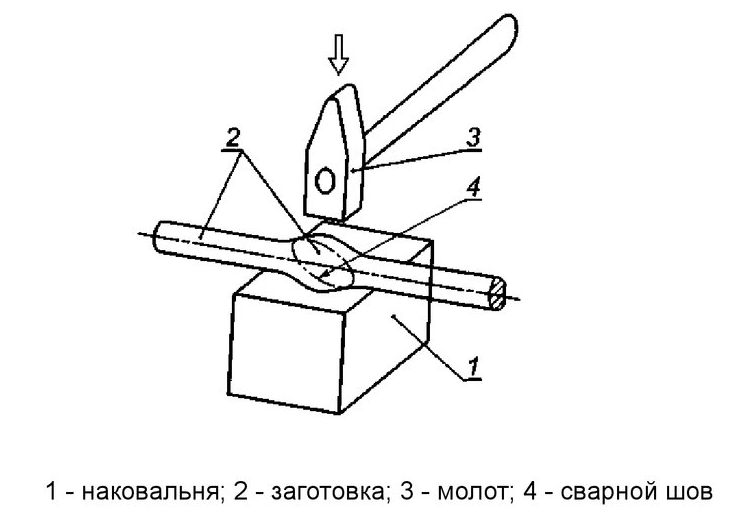

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

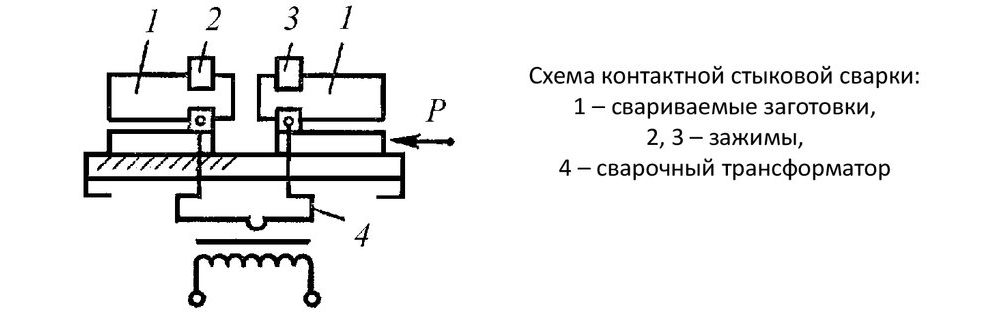

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

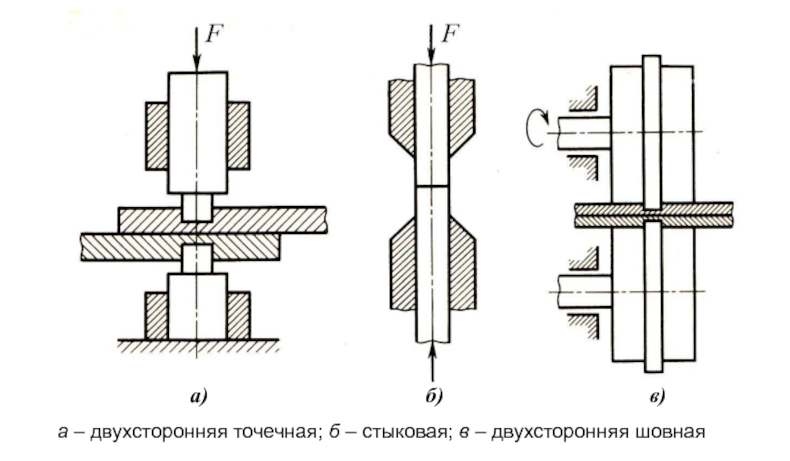

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

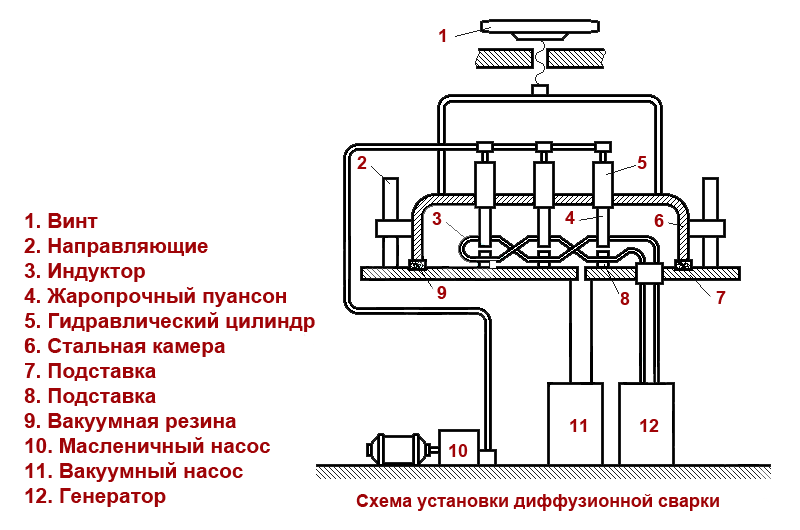

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

Трением

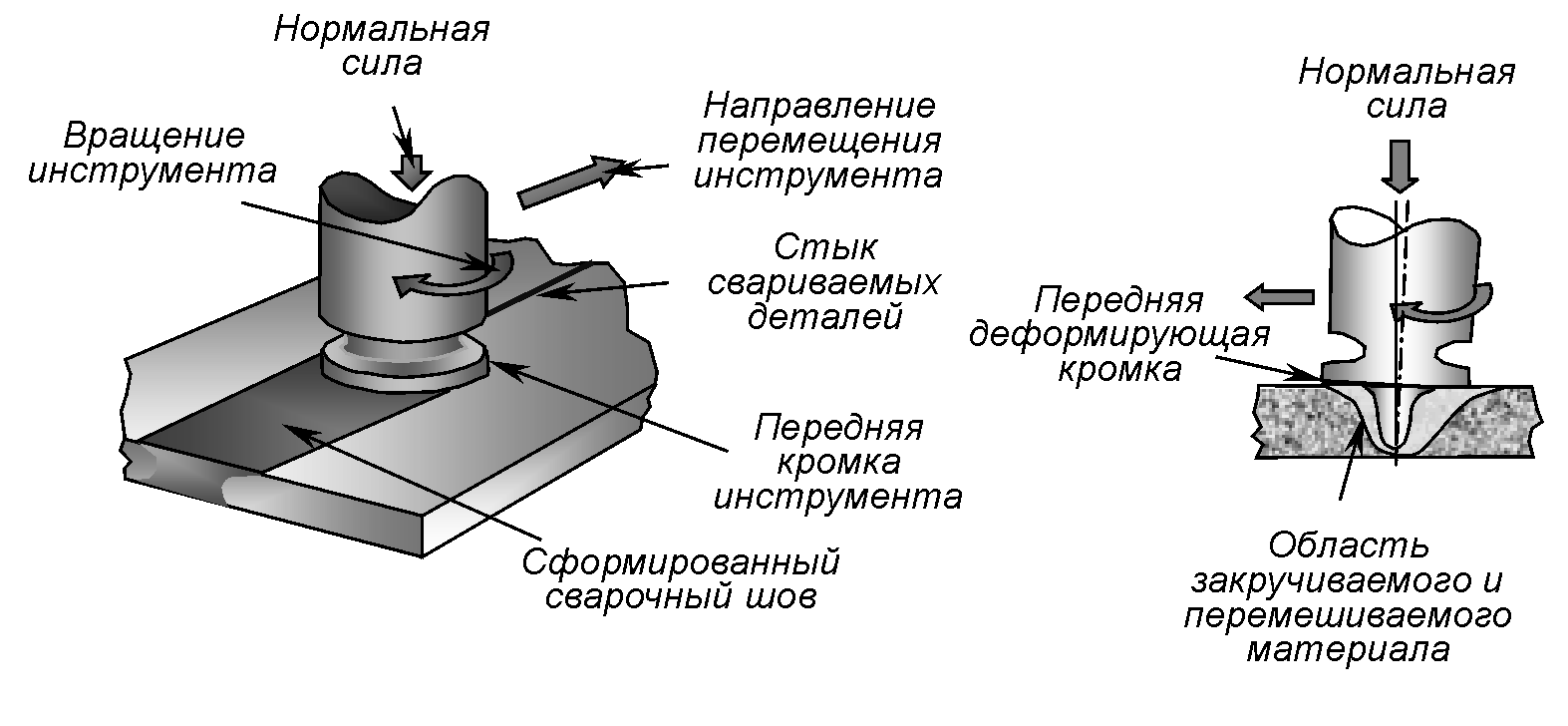

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

Сварочные материалы: классификация и характеристики

Во время сварки изделий применяются сварочные материалы. Они позволяют обеспечить стабильное горение дуги, беспористые сварные швы, которые устойчивы к образованию повреждений. Ниже будет представлена их классификация и назначение.

Материалы для сварки выполняют такие функции:

- обеспечивают стабильность сварочного процесса;

- удаляют из металла шва вредные примеси;

- обеспечивают правильные геометрические размеры швов;

- обеспечивают получение материала шва с определенным химическим составом и свойствами;

- помогают защитить расплавленный металл от воздействия воздуха.

Классификация сварочных материалов

Итак, на какие категории подразделяются данные материалы:

- электроды и присадочные прутки — к ним относятся электроды с кислым, целлюлозным, смешанным, рутиловым, основным и другим покрытием, а также неплавящиеся электроды;

- проволока — бывает активированной, порошковой или сплошной;

- флюсы — подразделяются на электропроводные и защитные;

- газы — для поддержки горения, защитные, которые бывают активными и инертными, и горючие;

- керамические подкладки — используются для соединения стыковых, угловых и тавровых швов, бывают всепозиционными, круглыми и др.

Электроды и проволоки

Проволоки и электроды нужны для обеспечения подачи электропитания в сварочную зону с целью нагрева. Плавящиеся электроды с покрытием, некоторые виды проволоки и защитный флюс для дуговой сварки включают в себя специальные компоненты, которые способны защитить металл от воздействия воздуха, поддерживают стабильность процесса работы и помогают получить определенный химический состав металла шва и не только. А присадочный пруток в шов вводится при сварке.

Плавящиеся проволоки используются в работе в таких ситуациях:

- под флюсом;

- в защитных газах;

- при электрошлаковой сварке.

Стальные проволоки бывают трех видов:

- легированные;

- высоколегированные;

- низкоуглеродистые.

Всего по сортаменту насчитывается 77 разновидностей.

При выборе той или иной марки меняется химический состав сварного шва. Чаще всего применяют проволоку, по составу напоминающую металл, который обрабатывается. Материал должен соответствовать ГОСТу и быть указан на упаковке изделия.

В свою очередь, низкоуглеродистая и легированная сталь для производства проволоки бывает омедненной и неомедненной. Для ручного типа сварки применяется проволока, которая порублена на куски по 360−400 мм в длину. Приобрести ее можно в мотках по 20−85 кг весом. Каждый такой моток имеет этикетку, где указаны производитель и технические параметры изделия.

Для работы нельзя использовать проволоку сомнительного производства неизвестной марки. Поверхность присадочной проволоки должна быть гладкой, на ней не должно быть жира, ржавчины или окалины. Выбирать ее нужно по показателю плавления, он должен быть ниже аналогичной характеристики у соединяемых материалов.

Одно из качественных свойств проволоки — это способность плавиться постепенно, без резкого выброса брызг. Если специальной проволоки для соединения изделий из нержавейки, латуни, свинца или меди нет, то применяют полоски порезанного металла из того же материала, который сваривается.

Пластины и стержни

Пластины используются для электрошлаковой сварки, а дуговая сварка осуществляется с применением электродного металлического стержня с покрытием на основе электрода. Толщина электродов бывает трех видов:

Тип сварочного материала с разным покрытием обозначается буквами таким образом:

- А — покрытие имеет кислотные добавки;

- Б — классический вариант;

- Ц — покрытие содержит целлюлозу;

- П — в поверхностном слое присутствуют смешанные материалы.

При резке и газовой сварке применяют горючие газы и те, что поддерживают горение. Сюда относятся:

- кислород;

- ацетилен;

- водород;

- пропанобутановая смесь;

- метилацетилен-алленовая фракция.

Защитные газы предназначены для обеспечения газовой защиты материала в расплавленном виде от воздуха. Защитные газы такие:

- инертные (гелий, аргон и смеси на их основе);

- активные (углекислый газ и смеси на его основе).

Инертный газ в химическую реакцию с металлом вступать не умеет и почти в нем не растворяется, а активные газы способны вступать в такую реакцию и растворяться в металлах.

Что касается кислорода, то он тяжелее воздуха и помогает газам и парам сгореть максимально быстро, при этом способно выделяться тепло, а температура плавления при этом максимальная. При этом сжатый кислород при взаимодействии со смазочными материалами и жирными маслами может привести к взрыву и самопроизвольному воспламенению, соответственно, работать с кислородными баллонами следует только в чистых условиях, где подобное исключено. Сварочные материалы кислородного типа нужно хранить, только соблюдая нормы пожарной безопасности.

Сварочный кислород бывает техническим, получается из атмосферы. А воздух при этом обрабатывается в разделительном аппарате, в итоге удаляются углекислые примеси, а готовый продукт сушат. В жидком виде кислород для хранения и перевозки содержится в специальных емкостях, имеющих высокую теплоизоляцию.

Другой газ, ацетилен, — это кислород, соединенный с водородом. При нормальной температуре ацетилен имеет газообразное состояние. Он бесцветный и включает примеси сероводорода и аммиака. Опасность представляют воспламеняющиеся компоненты такого материала, сварочное давление от 1,5 кгс/см2 или же ускоренное нагревание до температуры в 400 градусов также могут привести к взрыву.

Газ производится посредством электродугового разряда, который разделяет жидкие горючие компоненты, или через разложение карбида кальция под воздействием жидкости.

Существуют и заменители ацетилена. Согласно требованиям к материалам для сварочных работ, возможно применение паров жидкостей и прочих материалов. Их используют, если температура нагрева в два раза больше показателя плавления металла.

Чтобы горел тот или иной вид газа, нужно определенное количество кислорода в горелке. Те или иные горючие вещества используются вместо ацетилена, поскольку они недорогие и их легко добыть. Использовать их можно в разных промышленных сферах, но применение таких веществ ограничено ввиду их относительно низкой границы нагрева.

Флюсы для сварки и другие материалы

Флюс в процессе сварочных работ имеет разное назначение. Благодаря ему можно растворить окислы на поверхности металла, что способствует облегчению процесса смачивания заготовки расплавленным металлом. Еще флюс является барьером для доступа кислорода, выступая в роли покрытия горячей поверхности заготовки, и не допускает окисления металла. А еще расплав флюса может выступать как теплообменная среда, облегчая нагревание стыка.

Флюсы отличаются друг от друга по следующим параметрам:

- способу производства;

- назначению;

- своему химическому составу и прочим параметрам.

Например, по способу производства они бывают плавлеными и неплавлеными. Плавленые флюсы производятся посредством сплавления частей шихты в печах. А вот неплавленые части флюсовой шихты могут быть скреплены без сплавления.

Флюс состоит из порошка или пасты определенного состава, его производят на основе борной кислоты или же прокаленной буры. Флюсы не применяют для соединения легированных сталей.

А другой вид материала для сварки, керамическая подкладка, применяется для того, чтобы создать качественный шов и сформировать обратный валик.

Все перечисленные сварочные материалы еще могут подразделяться по типу свариваемых металлов и сталей. Например, одни предназначаются для соединения углеродистых сталей, другие — для нержавеющих или низколегированных либо чугуна, меди и прочих материалов.

Общие требования к сварочным материалам

Независимо от того, какой используется тип сварки, следует применять материалы согласно существующим стандартам, где прописаны все требования к ним. Все заводские изделия должны иметь сертификат с указанием технических характеристик:

- товарный знак производителя;

- буквенно-цифровые условные обозначения, указывающие на тип и марку изделия;

- заводской номер смены и партии плавки;

- показатель поверхностного состояния проволоки или электрода;

- химический состав материала и процентное соотношение его компонентов;

- механические особенности направленного шва;

- вес нетто.

Для всех электродов важным требованием является хорошо сформированный шов и дуга со стабильным горением. Металл полученной направки обязан соответствовать заранее заданному химическому составу, во время работы должно происходить равномерное расплавление стержня, без брызг и выделения токсичных компонентов. Проволока позволяет осуществить качественную работу. Электроды могут очень долго сохранять свои технические параметры.

Чтобы произвести качественную работу, важно учитывать каждую деталь. Чтобы соединение было прочным и стойким, используйте только качественные материалы и делайте все согласно требованиям.

Классификация и выбор сварочных материалов

Сварка – один из самых популярных производственных процессов. Для того чтобы осуществить сварку максимально качественно и грамотно, необходимо обладать не только теоретической подготовкой и практическими навыками, но и соответствующим инструментарием. Например, сварку изделий невозможно произвести без специально предназначенных сварочных материалов. Подробнее об их классификации и процессе выбора мы поговорим в нашей статье.

Особенности и функции

Сварочные материалы (как можно догадаться из их названия) используются для сварки изделий. Они применяются как сварщиками-любителями, так и профессионалами. К их функциональным особенностям обычно относят следующие:

- расходные материалы гарантируют стабильность проведения производственных работ;

- удаление вредоносных добавок;

- получение наплавленного металла с конкретно определенным набором химических характеристик;

- самостоятельное определение сварщиком химического состава;

- защита расправленного металла от влияния на него воздуха;

- создание швов, которые будут стойкими к образованию трещин;

- создание корректных геометрических показателей швов;

- обеспечение максимальной экономичности сварки и так далее.

Таким образом, расходные сварочные вещества осуществляют целый перечень функций и непосредственно влияют на результат производственного процесса.

Требования

За производством, выпуском и продажей сварочных материалов осуществляют строгий контроль. Это связано с тем, что расходники должны отвечать целому перечню требований, в противном случае они не смогут выполнять возложенные на них функциональные задачи. Так, в первую очередь необходимо отметить, что существуют определенные нормативы и стандарты, которые регламентируют требования к приемке и контролю сварочных элементов. В зависимости от типа сварочного материала к нему следует применять тот или иной ГОСТ (межгосударственный стандарт), а именно:

- для электродов металлических – ГОСТ 9466, ГОСТ 9467, ДСТУ ISO 544;

- для проволоки сварочной – ГОСТ 2246;

- для флюсов сварочных – ГОСТ 9087;

- для аргона газообразного – ГОСТ 10157;

- для двуокиси углерода – ГОСТ 8050;

- для электродов вольфрамовых – ГОСТ 23949.

В процессе покупки и выбора того или иного сварочного материала стоить иметь в виду указанные выше ГОСТы и помнить, что каждая партия расходников должна подкрепляться наличием сертификата, который должен содержать такую информацию, как:

- товарный знак фирмы-изготовителя;

- символьное обозначение (а именно – тип, марка);

- номер плавки и партии;

- состояние поверхности проволоки;

- подробный химический состав;

- механические характеристики наплавленного металла;

- масса нетто (она должна быть указана в кг).

Кроме того, согласно существующим нормативам, сварочные материалы, соответствующие стандартам, должны быть прокалены при температуре +300–+350 градусов по Цельсию до того, как будут запущены в производство. Причем сам по себе процесс прокаливания должен происходить в течение 60–120 минут. На поверхности сварочных материалов не должно быть каких-либо загрязнений или других дефектов (например, ржавчины или окалины). В случае наличия таковых в обязательном порядке нужно осуществить тщательную очистку.

Требования предъявляются также к процессу хранения и транспортировки сварочных материалов. Так, должны быть созданы такие условия, которые препятствовали бы нарушению целостности. При этом те материалы, к которым предъявляются повышенные требования относительно стойкости, должны проходить специальный тест на склонность к МКК (межкристаллитной коррозии) по ГОСТ 6032.

Таким образом, можно сделать вывод о том, что к сварочным материалам выдвигаются довольно серьезные требования, которые должен соблюдать каждый производитель.

Поскольку процедура сварки может обладать большим количеством деталей и нюансов, на современном рынке можно найти сварочные материалы, применяемые для различного рода процессов (например, присадочные, укрывные, наплавочные и так далее). Рассмотрим их основные виды и характеристики.

Проволока

Данный сварочный материал (если учитывать существующую классификацию) относится к категории присадочных. Так, расплавляясь, проволока заполняет область шва. Вообще говоря, согласно стандартам принято выделять 3 типа проволоки для сварки, а именно:

- низкоуглеродистый (процентное содержание углерода в этом случае составляет меньше, чем 0,12%);

- легированный – такой тип проволоки используется для работы с конструкционными и теплостойкими сталями;

- высоколегированный – проволока предназначена для сварки нержавеющих и хромоникелевых сталей.

При этом стоит иметь в виду, что при выборе проволоки нужно отдавать предпочтение такой ее разновидности, которая по своим физическим свойствам соответствует тому материалу, что вы и подвергаете непосредственной сварке.

Лента и прутки

Лента и прутики могут использоваться не только в процессе непосредственной сварки, но и выполнять функцию присадочного материала. Исходным веществом изготовления в этой ситуации может быть сталь, алюминий или медь.

По своей сути электроды для сварки являют собой стержень, который изготавливается из какого-либо электропроводного материала и предназначается для подвода тока к свариваемому изделию. К наиболее распространенным разновидностям электродов можно отнести те, которые покрыты металлом и используются для ручной дуговой наплавки, а также те, что покрыты тонкими стабилизирующими, ионизирующими или толстыми веществами.

Газы, как сварочные материалы, исполняют роль предохранителя: они защищают место сварки от непосредственного контакта с воздухом. При этом для этих целей чаще всего используются ацетилен, водород, пропан, бутан и так далее.

Флюс выполняет несколько важнейших функций. Так, он растворяет окислы на металлической поверхности (благодаря этому процесс смачивания заготовки расплавленным металлом значительно упрощается). Флюс выполняет функцию своеобразного барьера и не допускает кислород к месту сварки, соответственно, предотвращает нежелательные процессы окисления. Кроме того, данный материал может выполнять функцию теплообменной среды и упрощать нагрев сварочного стыка.

Существует большое количество классификаций флюсов. Так, в зависимости от способа изготовления они могут быть плавленые (изготавливаются посредством сплавления компонентов шихты в печах) и неплавленые (скрепляются без непосредственного плавления).

Советы по выбору

Подбор сварочных материалов нужно осуществлять максимально тщательно и внимательно. При этом в учет нужно брать несколько ключевых моментов.

- Отталкивайтесь от типа сварки, которую вы планируете осуществлять, а также от того материала, что будет подвергнут сварочному процессу. Эти моменты являются самыми важными.

- Выбирайте только те расходники, которые были произведены проверенными фирмами и компаниями, пользуются авторитетом в профессиональном сообществе. Только в таком случае вы можете рассчитывать на то, что все вещества были изготовлены в строгом соответствии с нормами и стандартами.

- Обращайте внимание на цену – стоимость должна соответствовать оптимальному соотношению цены и качества. Выбирайте материалы из средней ценовой категории.

- Покупайте сварочные материалы только в проверенных и официальных точках продажи. Таким образом вы сможете обезопасить себя от приобретения подделки или некачественного (например, бракованного) товара.

Важно! Прежде чем покупать тот или иной материал, внимательно изучите отзывы пользователей о нем.

Использование

Существуют следующие простые правила использования сварочных материалов:

- применение сварочных материалов должно происходить с учетом расчета норм их расхода;

- нужно обязательно произвести подготовку, которая зависит от вида материала, температурного режима и условий окружающей среды;

- в процесс использования также очень важно соблюдать нормы техники безопасности, быть внимательным и аккуратным;

- заранее рекомендуется изучить технологические особенности применения того или иного вещества;

- производить работы нужно в строго определенном порядке.

Правила хранения

ГОСТы, помимо прочего, регулируют правила хранения сварочных материалов. Так, согласно официальной документации, сварочные материалы в обязательном порядке должны быть упакованы в заводскую упаковку, а также их следует отдельно расфасовать в зависимости от сорта и марки. Расходники должны храниться в специально оборудованном закрытом помещении. При этом условия хранения для некоторых разновидностей материалов могут изменяться (например, электроды с дополнительным покрытием или флюсы, которые были подвергнуты предварительной прокалке, обычно держат в специально предназначенных сушильных шкафах).

При этом срок хранения в таких условиях не является ограниченным. Но если сварочные материалы находятся на открытом пространстве, то срок их хранения в таких условиях составляет всего 15 суток (в некоторых случаях он может сокращаться даже до 5 – например, это касается порошковой проволоки).

О том, как выбрать электрод для сварки, смотрите в следующем видео.

Читайте также: