Классификация сборочно сварочной оснастки

Обновлено: 17.05.2024

Сварочными приспособлениями называются дополнительные технологические устройства к оборудованию, используемые для выполнения операций сборки под сварку, сварки, термической резки, пайки, наплавки, устранения или уменьшения деформаций инапряжений, контроля. Широко применяются в комплексно–механизированномсварочном производстве загрузочные, разгрузочные, подъемно–транспортные и комбинированные приспособления, чалочные устройства, типовая и специализированная тара,различный инструмент.

Учитывая, что сварочное производство комплексное, необходимо проектировать еще и приспособления для заготовительных, подготовительных и заключительных операций, а также специальный инструмент.

Отдельные приспособления не входят в состав технологического оборудования и используется независимо, самостоятельно. Другие становятся неотъемлемой частьюоборудования комплексно–механизированных рабочих мест, участков, линий, цехов по производству сварных изделий. Автоматизация сварочного производства также немыслима без разработки и использования специальных приспособлений, механизмов

и агрегатов.

Сборочно–сварочной оснасткой называют совокупность приспособлений и специального инструмента для выполнения слесарных, сборочных, монтажных и других видов работ. Поэтому термин ″оснастка″ чаще применяется в судостроении, монтаже, строительстве.

Сварочные приспособленияпризваны:

–уменьшить трудоемкость работ;

–повысить производительность труда;

–сократить длительность производственного цикла;

– облегчить условие труда;

–повыситькачествопродукции;

– расширить технологические возможности сварочного оборудования;

– способствовать повышению комплексной механизации и автоматизации производства сварных изделий.

Сварочные приспособления классифицируются по нескольким признакам следующим образом:

1) по выполняемым операциям технологического процесса в сварочном производстве – приспособления для разметки; термической резки; сборки под сварку; сварки; комбинированные (сборочно–сварочные, заготовительно – сборочно – сварочные); для контроля качества; термообработки; правки; механические (для установки, поворота, подачи, передачи, съема изделия или деталей, подъема и перемещения сварщика, установки, поворота и перемещения сварщика, установки, поворота и перемещения сварочного автомата или полуавтомата); подъемно–транспортно–транспортные (в том числе чалочные, тара специальная, бункерные устройства и т.п.);

2) по виду обработки и методу сварки – приспособления для электродуговой сварки (ручной, полуавтоматической и автоматической); электрошлаковой сварки; контактной сварки; наплавки; пайки; термической резки др.;

3) по степени специализации – приспособления специальные, предназначенные для выполнения одной определенной операции при изготовлении конкретных узлов в условиях серийного и массового производства; переналаживаемые (групповые), служащие для выполнения данной операции для группы однотипных изделий, близких по конструктивно – технологическим параметрам в условиях мелкосерийного производства; универсальные, предназначенные для выполнения сборочно – сварочных операций в условиях единичного и мелкосерийного производства;

4) по уровню механизации и автоматизации – приспособления ручные, механизированные, полуавтоматические и автоматические;

5) по виду установки – приспособления стационарные, передвижные и переносные;

6) по необходимости и возможности поворота – приспособления неповоротные и поворотные;

7) по источнику энергии привода вращения, перемещения зажатия деталей – приспособления пневматические, гидравлические, пневмогидравлические, электромеханические, магнитные, вакуумные, центробежно–инерционные, комбинированные (в крупносерийном и массовом производстве применяются специальные приспособления преимущественно с пневматическим приводом).

В условиях серийного производства требуется повышение производительности и облегчение труда рабочих, в связи с чем используются специальные приспособления с быстродействующими механизмами загрузки, установки, зажатия, разгрузки, поворота и т.п. Они часто встраиваются в поточно – механизированные и автоматизированные линии. В единичном производстве и при монтаже применяются простые, универсальные, переносные приспособления с винтовыми, кулачковыми, клиновыми, пружинными и электромагнитными прижимами.

Требования к конструкциям сборочно–сварочных приспособлений:

Требования к конструкциям сборочно–сварочных приспособлений:

а) удобство в эксплуатации (предполагает доступность к местам установки деталей, зажимным устройствам и устройствам управления, местам наложения прихваток и сварных швов, удобные позы рабочего, минимум его наклонов и хождений и другие требования научной организации труда);

б) обеспечение заданной последовательности сборки и наложения швов в соответствии с разработанным технологическим процессом;

в) обеспечение заданного качества сварного изделия (приспособление должно быть достаточно жестким и прочным, а закрепляемые детали оставаться в требуемом положении без деформирования их при сварке);

г) возможность использования при конструировании и изготовлении сварочных приспособлений типовых, унифицированных, нормализованных и стандартных деталей, узлов и механизмов (это способствует снижению их себестоимости, сроков их проектирования и изготовления, повышению ремонтоспособности);

д) обеспечение сборки всей конструкции с одной установки, наименьшего числа поворотов при сборке и прихватке (сварке), свободного съема собранного (прихваченного) изделия или монтажного приспособления;

е) обеспечение быстрого отвода тепла из зоны сварки для уменьшения коробления, заданного угла поворота изделия, свободной установки изделия, свободного доступа для осмотра, наладки и контроля;

ж) технологичность деталей и узлов приспособления, а также приспособления в целом;

з) использование механизмов для загрузки, подачи и установки деталей, снятия, выталкивания и выгрузки собранного изделия, применения других средств комплексной механизации.

Приспособление должно быть безопасным в эксплуатации, иметь достаточно высокий срок службы. Для этого следует предусматривать возможность замены быстроизнашивающихся деталей и восстановления требуемой точности приспособления. Оно должно включать устройства для подрегулировки в процессе сварки. В конструкции приспособления изнашивающиеся детали необходимо использовать с упрочненными рабочими поверхностями. Нужно избегать применения открытых механизмов и передач, предотвращать проникновение пыли, грязи, влаги, флюса, брызг металла на трущиеся и сопряженные поверхности. Нужно предупреждать возможность перегрузки приспособления в процессе эксплуатации, вводить предохранительные и предельные устройства, предусматривать возможность удобной очистки базовых поверхностей от шлака и флюса, уборки их после сварки.

Для предупреждения самопроизвольного раскрепления прижимов и выпадения изделия в кинематическую схему механизмов поворотных приспособлений необходимо встраивать самотормозящиеся звенья.

Целесообразность проектирования, изготовления и применения любого приспособления, а также его конструктивная сложность должны обосновываться технико–экономическими показателями.

При разработке приспособлений и оборудования следует руководствоваться принципами художественного конструирования, формообразования машин, а также эргономическими требованиями. Надо определять оптимальную рабочую позу оператора и размеры его рабочего места, хорошо представлять себе конкретные действия человека, его связи с машиной.

В сложных случаях необходимо готовить модели или макеты с целью проверки вариантов композиционных решений, а также использовать опыт других предприятий и организаций (за исключением коммерческой тайны).

Для регулировки и подстройки механизмов следует предусмотреть специальные ручки или другие устройства, которые должны быть защищены от случайных

Контрольные вопросы к лекциям 13:

Что такое сварочные приспособления?

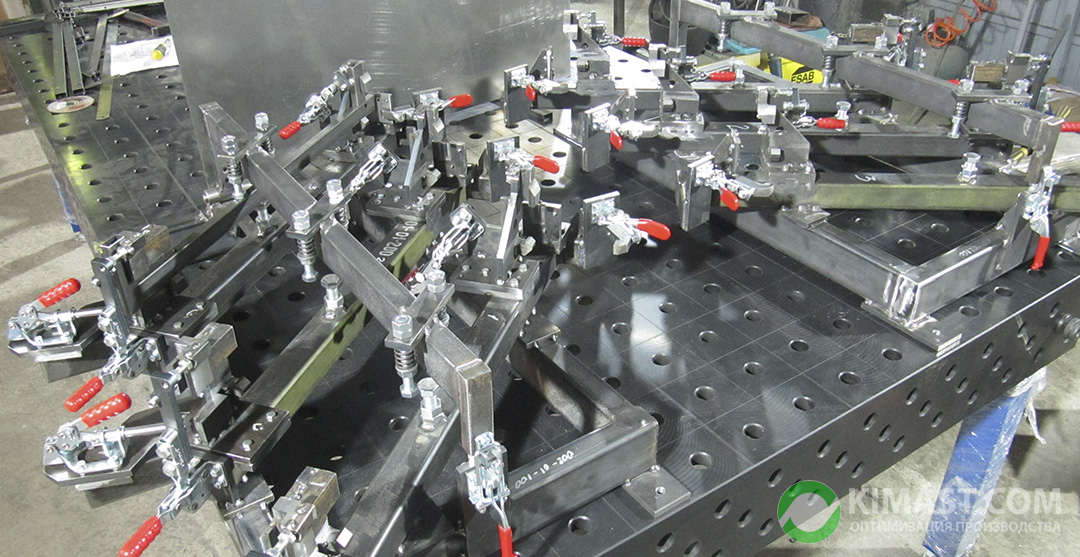

Приспособления для сварочного стола

Приспособления для сварочного стола значительно облегчают работу специалиста, позволяя выполнять различные сложные соединения. Таким образом качество оснастки напрямую влияет и на то, какими будут готовые изделия.

Не всегда требуется все и сразу, но лучше понимать, какие приспособления востребованы в первую очередь, а какие можно прикупить и потом. В нашей статье мы расскажем про оснастку для сварочного стола, ее виды и приведем требования, которые предъявляют к подобному оборудованию.

Требования к приспособлениям для сварочного стола

Сварка может осуществляться и без подготовленного рабочего места, однако последнее значительно упрощает работу над объемными заказами.

Приспособления для сварочного стола дают следующие преимущества:

- возможность отказаться от подгонки вручную за счет определенного расположения заготовок, в том числе узлов, которые включают в себя сразу ряд элементов;

- полное соответствие сварного изделия чертежам и нормам технической документации;

- сохранение между деталями установленного правилами межкромочного пространства;

- наличие доступа ко всем соединениям, что позволяет делать зачистку, прихватки и сваривать основные швы;

- эргономичная сборка, повышенная производительность, обеспечение высокого качества соединений;

- безопасность работника при сварке любой сложности и во внештатных ситуациях, например, когда ослабляется крепление или происходит разбор фиксирующей конструкции, пр.

Рекомендуем статьи по металлообработке

Нужно понимать, что приспособления для сварочного стола должны иметь такие характеристики:

- Жесткость, прочность и большая продолжительность службы всей оснастки.

- Быстрая установка и простое удаление фрагментов оборудования.

- Отсутствие вероятности налипания металлических брызг на изделие и сам стол.

- Устойчивость к повышенной температуре.

- Быстрое отведение тепла, так как продолжительная работа с одним узлом приводит к существенному росту температуры. Понизить данный показатель за короткое время позволяют специальные инверторы.

- Сварка в горизонтальной и вертикальной плоскости, а также вариативность подбора углов.

Важно, чтобы используемые фиксаторы подстраивались под увеличение объема изделия, поскольку при нагревании металла происходит его расширение. Детали должны надежно фиксироваться, однако не слишком жестко, иначе возрастает температурное и усадочное напряжение. Последнее приводит к деформации сварочной сборки.

Основные приспособления для сварочного стола

Среди всех этапов сварки больше всего времени занимает размещение отдельных деталей в виде сборочной единицы. Иными словами, все заготовки устанавливаются в соответствии с чертежом и надежно фиксируются. Для этого используются:

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Данная разновидность приспособлений для сварочного стола включает в себя рамный корпус и подвижные зажимы разных видов, что дает возможность добиться надежной фиксации заготовок. Специалисты достаточно часто применяют угловые струбцины. Для обеспечения удобства конструкция может быть оснащена быстрозажимными эксцентриковыми механизмами.

Если во время сварки требуется большое рабочее пространство, струбцины заменяют специальными зажимами. Тогда, чтобы зафиксировать детали, обхватываемые зажимом, мастер должен просто сжать ручки. Если требуется изменить размер зева, нужно переставить штифт в другое отверстие. Либо возможны иные способы.

Они позволяют разместить на столе трубы и профили прямоугольного сечения. Рабочие поверхности имеют форму углов в 90° либо 120°. В призмах могут быть места для крепления к сварочному столу или работы проводятся без фиксации оснастки на определенном месте. Когда необходимо защитить свариваемую заготовку от мелких царапин и полностью предотвратить повреждение металла изделия, используют призмы из полиамида.

Составление рабочей поверхности из набора пластин позволяет сократить расходы на сам стол за счет меньших затрат на металл. Обычно выбирают пластины из серого чугуна, так как он прекрасно поглощает антипригарные материалы, к нему не прилипают брызги горячего металла.

Еще одним плюсом этого металла является низкая теплопроводность – благодаря ей пластины не нагреваются и не меняют форму. Немаловажно, что чугун имеет высокую износостойкость, а при утрате своих характеристик пластины могут быть заменены на новые. Таким образом обеспечивается почти неограниченный срок эксплуатации стола.

Тиски являются еще одним важным видом приспособлений для сварочного стола и чаще всего применяются во время ремонтных работ, заменяя мастеру еще одну руку. Рычажный инструмент подбирается под форму соединяемых заготовок и может иметь различную конфигурацию губок: U-образную, С-образную, пр. За счет данной особенности детали могут быть зафиксированы даже в труднодоступных местах, а это нередко важно в процессе ремонта.

Монтаж и ремонт трубопроводов не обходится без цепных тисков: трубы устанавливаются на центраторе и прижимаются к нему цепями. Стоит пояснить, что центратор справляется с сильным нагревом и деформацией при сварочных работах.

Сварочно-монтажные плиты используются для размещения заготовок в положениях, соответствующих чертежам. Плиты подбираются под размеры деталей и чаще всего бывают цельными, так как данный формат обеспечивает лучшую плоскостность, чем у составных конструкций.

Крепление разнообразных оснасток к таким приспособлениям для сварочного стола проводится по сетке отверстий. Например, для систем D16 предусматриваются отверстия диаметром 16 мм, для систем D22 – 22 мм. Т-образные пазы обеспечивают фиксацию различных по форме деталей в необходимом месте.

Чтобы добиться большей точности размещения, плиты снабжают координатной сеткой – так визуализируется расположение заготовок по горизонтали и вертикали.

Сварка всегда сопровождается выделением различных вредных химических соединений. Чтобы обезопасить специалиста от пыли и газов, вблизи рабочей зоны устанавливают местные отсосы.

Всасывающие рукава – это гибкие воздуховоды, изготовленные из трудновоспламеняемых и негорючих материалов. Они без труда устанавливаются на сварочном столе, сгибаются в любом направлении, растягиваются и закрепляются.

Подобные приспособления используются для фиксации заготовок на сварочном столе, позволяя осуществлять точную подгонку элементов. Опорная поверхность бывает плоской либо в виде эксцентрика. При втором варианте удается подгонять детали за счет поворота механизма, не снимая устройство с рабочей поверхности.

Упоры бывают постоянными и откидными, или съемными. Последние используются в качестве промежуточного крепления и не могут задействоваться во время сварки.

Станина – это жесткая рамная конструкция, установленная на регулируемые опоры, за счет правильно подобранного их количества достигается общая устойчивость. Опоры могут быть снабжены колесиками, если необходим мобильный сварочный стол. Также сварщики используют складывающиеся столы, поскольку их можно без труда перемещать.

Заземление гарантирует электробезопасность работ. Чаще всего с этой целью на раме стола устанавливают кронштейн, чтобы подсоединить к нему кабель заземления.

Данная разновидность приспособлений для сварочного стола позволяет выставлять между деталями углы в соответствии с чертежом. Угольники выполняются в виде шаблонов на 30°, 45°, 75°, 90°, пр. Однако на практике лучше всего себя зарекомендовала оснастка с поворотными опорными поверхностями, позволяющая выставить любой угол.

Специалисты активно используют магнитные угольники, где включенный магнит обеспечивает плотное прилегание детали к его поверхности. Когда сварочные работы завершены, магнит отключают, и приспособление легко удаляется с готовой конструкции.

Крепко прижать заготовку к столу позволяют угольники, оснащенные механическим либо гидромеханическим зажимом.

Крепежные приспособления для сварочного стола

Для сварочных столов используют болты из вороненой стали, что позволяет им служить в течение большего срока. За счет конструкции с четырьмя крепежными шариками достигается надежная установка приспособлений на 3D-сварочном столе. Если необходимо соединить между собой сварочные столы, закрепить переходные плиты, транспортные кольца, прибегают к помощи зажимных болтов с потайной головкой и быстрозажимных болтов.

Быстрозажимной болт отличается от других видов крепежных приспособлений для сварочного стола такими характеристиками:

- усовершенствованная конструкция;

- надежная фиксация за счет четырех крепежных шариков;

- беспрепятственное стопорение, достигаемое при помощи направляющей канавки;

- плотное прилегание к внутренней стороне отверстий, так как в конструкции предусмотрены убирающиеся выступы и кольцо;

- отсутствие возможности повредить внутреннюю сторону отверстий;

- возможность закрутить болт одной рукой;

- многофункциональность, поскольку обеспечивается соединение сварочных столов, закрепление стопоров, угольников, переходных плит, иных приспособлений;

- фиксация посредством шестигранного ключа SW14/SW8;

- твердость HRC50.

Особенности зажимного болта с потайной головкой:

- потайная головка;

- предназначен для отверстий, не может использоваться для пазов;

- надежная фиксация, также обеспечиваемая четырьмя крепежными шариками;

- беспрепятственное стопорение, освобождение данного приспособления для сварочного стола за счет направляющей канавки;

- возможность использовать для соединения сварочных столов, для закрепления различной оснастки;

- фиксируется шестигранным ключом SW14/SW8;

- имеет твердость HRC50.

Еще одна разновидность крепежа – соединительный болт:

- применяется для соединения элементов на большой срок;

- обеспечивает незаметное скрепление;

- используется только для отверстий, не подходит для пазов;

- устанавливается шестигранным ключом SW10/SW6;

- изготовлен из вороненой стали.

Позиционирующий болт отличается такими качествами:

- позиционирование без стопорения;

- используется в паре с зажимным болтом;

- замена второго зажимного болта является выгодной в финансовом плане;

- изготовлен из вороненой стали.

Быстрозажимной болт:

- вращается на 360°;

- минимальные временные затраты на крепление деталей;

- надежность фиксации;

- высокая прочность крепления при небольшом усилии;

- может устанавливаться без дополнительных инструментов;

- имеет хромированную рукоятку или бывает с пластиковым покрытием.

Магнитный болт:

- монтируется в системные отверстия;

- изготавливается из вороненой стали;

- обеспечивает надежную установку;

- имеет высокую степень фиксации;

- требует минимальных усилий при закреплении;

- отличается удерживающей силой для 16 серии – 20–25 Н и 50–70 Н – для 28 серии.

Защитные приспособления для сварки

Сварочные работы должны осуществляться таким образом, чтобы обеспечивалась защита зоны расплава, а также смежных с ней областей. Дело в том, что титан при превышении +400 °C вступает в активную реакцию с газами из воздуха. Это негативно сказывается на его прочности, повышая хрупкость. Избежать подобных проблем позволяет вторичная защита – она препятствует контакту с воздухом зон металла, разогретых до указанной температуры.

Главным приспособлением для сварочного стола, обеспечивающим вторичную защиту, является металлический кожух, его также называют «сапожок». Подобную оснастку фиксируют на сопле горелки и обеспечивают подачу газа к области шва. Важно, чтобы форма кожуха отвечала конфигурации свариваемого изделия и параметрам горелки, в противном случае он не сможет качественно выполнять свои функции. Мастер сам изготавливает такой «сапожок» либо заказывает под конкретную горелку и работу. Чтобы добиться равномерной подачи газа на защищаемую поверхность, устройство заполняют пористым наполнителем, например, алюминиевой стружкой.

Кроме того, аналогичную функцию могут выполнять гибкие фартуки. Их отличием от описанного выше «сапожка» является гибкость, поэтому защита способна огибать цилиндрические конструкции. Фартуки могут быть изготовлены из толстой медной фольги.

На данный момент существует множество приспособлений для сварочных столов, хотя не все они должны использоваться одновременно. У настоящего мастера всегда есть вся необходимая оснастка, чтобы обеспечивать высокое качество любых работ.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Статьи

Сборочно-сварочные приспособления (сварочная оснастка)

Сборочно-сварочные приспособления помогают решить задачу повышения производительности труда и увеличения качества сборки и сварки конструкции, а так же снизить уровень требуемой квалификации персонала, улучшить условия и безопасность труда, и понизить себестоимость конструкций (продукции).

Конструкция сварочной оснастки (приспособления) сильно зависит от ряда условий:

- крупносерийное или мелкосерийное производство,

- необходимость дополнительного отвода тепла, создания обратного прогиба,

- механизированная или ручная сварка,

- необходимость вращения при сварке.

И это только часть пунктов, в реальности конструктор и технолог должны предусматривать ещё ряд факторов по применяемым материалам, стандартным изделиям и так далее.

Этапы разработки и подготовки документации:

- анализ свариваемого (собираемого) изделия,

- определить назначение и будущие условия эксплуатации изготавливаемой конструкции, на основании чего выбрать нормативный документ.

- определить порядок сборки деталей и способ сварки,

- разработать модель оснастки (приспособления) и определить стандартные комплектующие,

- Согласовать с технологом (руководителем) и внести требуемые изменения,

- Подготовить полный комплект документации.

В процессе проектирования обязательно необходимо учитывать силу тяжести собираемого изделия, и деформации, возникающие при сварке.

Все сборочно-сварочные приспособления можно разделить на три группы:

- Сборка сварных конструкций и изделий: простейшие переносные сборочные приспособления (струбцины, угольники, упоры и т.д.), неповоротные сборочные и сборочно-сварочные стенды, поворотные сборочно-сварочные кондукторы.

Основное назначение: фиксация и закрепление деталей свариваемого изделия и обеспечение необходимой точности и соблюдения размеров конструкторской документации.

- Установка, поворот и вращение свариваемых изделий: неповоротные устройства (плиты, столы), кантователи и позиционеры, сварочные вращатели и манипуляторы, поворотные столы.

Основное назначение: установка свариваемых изделий и поворот их в удобное для сварки положение и вращение со сварочной скоростью.

Манипуляторы - наклон изделия в удобное положение и вращения его со сварочной скоростью.

Позиционеры - наклон, поворот и вращения изделия с маршевой скоростью.

Вращатели используются для вращения изделий вокруг одной оси.

- Установка и перемещение сварочных аппаратов: несущие подъёмно-поворотные колонны, сварочные тележки, специальные устройства.

Основное назначение: закрепление и перемещение только сварочной головки или аппарата. Перемещения может осуществляться с маршевой или сварочной скоростью.

Тема урока: Типовые специализированные сборочно-сварочные приспособления

Универсально-сборные приспособления. Оснастка такого типа представляет собой набор различных элементов.

В комплект универсально-сборных приспособлений (УСП) для сварочного производства входят базовые детали (плиты и угольники), корпусные детали (подкладки и опоры), фиксирующие элементы (упоры, призмы, опоры, фиксаторы, домкраты), прижимные элементы (прижимы, струбцины, распорки, стяжки, планки), а также установочные и крепежные детали.

Типовые приспособления серийного производства. В зависимости от назначения оснастки, конфигурации свариваемых изделий и типа производства большую часть используемой при сварке оснастки можно разбить на группы. Для выполнения работ, связанных со сборкой и прихваткой, служат сборочные стенды, сборочные стапели, приспособления кондукторного типа, лестницы и помосты.

Сборочные стенды представляют собой конструкции с одной (чаще всего неподвижной) базовой поверхностью (обычно горизонтальной). На эту поверхность устанавливаются крепежные устройства, фиксаторы, прижимы и т.п. В зависимости от типа производства и степени оснащенности технологического процесса стенды могут быть универсальными и специализированными.

Роликовые стенды предназначены для сборки цилиндрических изделий и их вращения с рабочей скоростью сварки. Вращение изделия обеспечивается от приводных опорных роликов, на которых лежит изделие.

Сборочные стапели применяют в тех случаях, когда крупногабаритные детали имеют сложную конфигурацию, и их крепят в различных плоскостях.

Детали прижимают съемными рычажными прижимами, облицованными резиновыми прокладками. При вертикальном расположении собираемой панели достигается экономия производственной площади, а также облегчается сверление отверстий и установка монтажных болтов и фиксаторов.

Cборочные кондукторы представляют собой жесткие и прочные специализированные приспособления, предназначенные для сборки изделий, в которых требуется выдержать с определенной точностью заданный размер.

Лестницы и помосты. При сборке крупного энергетического оборудования применяют различные лестницы и помосты. Лестницы могут быть накидными, приставными, переносными

др., помосты — нерегулируемыми и регулируемыми по высоте, радиусными регулируемыми и нерегулируемыми, накидными, подвесными и др.

Кантователи — это стационарные приспособления, позволяющие закреплять и поворачивать свариваемое изделие в нужное положение для выполнения сборки и сварки. Такие приспособления используются для сварки громоздких изделий, которые имеют разнообразные формы и их швы располагаются на противоположных сторонах, например, силовых узлов типа балок, лонжеронов и т.п. В отличие от позиционеров, кантователи могут поворачивать изделие вокруг одной или нескольких постоянных осей вращения.

Манипуляторы — универсальные приспособления, предназначенные для вращения изделия вокруг вертикальной или горизонтальной оси и наклона его под определенным углом, необходимым для сварки. Такие приспособления применяют для ручной, полуавтоматической и автоматической сварки плавлением и контактной сварки. На манипуляторе можно закреплять изделия различной формы.

3.7. Классификация и назначение сборочно-сварочной оснастки

Классификация сборочно-сварочной оснастки.

Номенклатура применяемой сборочно-сварочной оснастки широка и многообразна, может быть классифицирована по ряду признаков.

По функциональному назначению и задачам, выполняемым в технологическом процессе, сборочно-сварочную оснастку разделяют:

- ? на сборочные приспособления, которые предназначены для сборки изготовляемых конструкций с обеспечением заданных параметров путем закрепления отдельных деталей или узлов с помощью прихваток или съемных фиксаторов;

- ? сварочные приспособления, которые предназначены для выполнения сварочных операций при установке свариваемых конструкций в собранном, предварительно закрепленном состоянии. В этом случае в технологическом процессе необходимо предусмотреть сочетание сборочных и сварочных приспособлений;

- ? сборочно-сварочные приспособления, когда может производиться сборка и сварка конструкций с одной установки. При этом в большинстве случаев удается исключить необходимость применения прихватки.

В зависимости от вида производства приспособления подразделяют:

- ? на универсальные - могут быть использованы для широкого круга обрабатываемых конструкций, различающихся по своим конструктивно-технологическим характеристикам;

- ? специализированные и специальные, которые используют для обработки лишь определенной группы однотипных изделий, обладающих общностью конструктивно-технологических признаков. С увеличением специализации приспособлений, как правило, возрастают точность и производительность изготовления сварных конструкций. Такие приспособления обычно применяют при оснащении крупносерийных производств.

В зависимости от характера работы и способа приведения в действие приспособления разделяют:

- ? на ручные, требующие затрат ручного труда;

- ? механизированные, которые приводятся в действие за счет использования какого-либо вида энергии (сжатого воздуха, жидкости, электрической энергии);

- ? автоматизированные, в которых не только приведение в действие, но и управление производятся за счет какого-либо вида энергии без усилий работающего. В этом случае затраты труда человека необходимы лишь на настройку и пуск в работу;

- ? быстродействующие с минимальной затратой вспомогательного времени;

- ? одно- и многопозиционными.

В зависимости от габаритов и массы изделий приспособления могут быть переносными и стационарными (неподвижными, перемещающимися, поворотными).

Сборочное оборудование можно разделить на следующие основные группы:

Выбор сварочных приспособлений

Сварочными приспособленияминазываются дополнительные технологические устройства к оборудованию, используемые для выполнения операций сборки под сварку, сварки, термической резки, пайки, наплавки, устранения или уменьшения деформаций инапряжений, контроля. Широко применяются в комплексно–механизированномсварочном производстве загрузочные, разгрузочные, подъемно–транспортные и комбинированные приспособления, чалочные устройства, типовая и специализированная тара,различный инструмент.

Учитывая, что сварочное производство комплексное, необходимо проектировать еще и приспособления для заготовительных, подготовительных и заключительных операций, а также специальный инструмент.

Отдельные приспособления не входят в состав технологического оборудования и используется независимо, самостоятельно. Другие становятся неотъемлемой частьюоборудования комплексно–механизированных рабочих мест, участков, линий, цехов по производству сварных изделий. Автоматизация сварочного производства также немыслима без разработки и использования специальных приспособлений, механизмов

Сборочно–сварочной оснасткой называют совокупность приспособлений и специального инструмента для выполнения слесарных, сборочных, монтажных и других видов работ. Поэтому термин ″оснастка″ чаще применяется в судостроении, монтаже, строительстве.

Сварочные приспособления призваны:

– уменьшить трудоемкость работ;

– повысить производительность труда;

–сократить длительность производственного цикла;

– облегчить условие труда;

– расширить технологические возможности сварочного оборудования;

– способствовать повышению комплексной механизации и автоматизации производства сварных изделий.

Сварочные приспособления классифицируются по нескольким признакам следующим образом:

1) по выполняемым операциям технологического процесса в сварочном производстве – приспособления для разметки; термической резки; сборки под сварку; сварки; комбинированные (сборочно–сварочные, заготовительно – сборочно – сварочные); для контроля качества; термообработки; правки; механические (для установки, поворота, подачи, передачи, съема изделия или деталей, подъема и перемещения сварщика, установки, поворота и перемещения сварщика, установки, поворота и перемещения сварочного автомата или полуавтомата); подъемно–транспортно–транспортные (в том числе чалочные, тара специальная, бункерные устройства и т.п.);

2) по виду обработки и методу сварки – приспособления для электродуговой сварки (ручной, полуавтоматической и автоматической); электрошлаковой сварки; контактной сварки; наплавки; пайки; термической резки др.;

3) по степени специализации – приспособления специальные, предназначенные для выполнения одной определенной операции при изготовлении конкретных узлов в условиях серийного и массового производства; переналаживаемые (групповые), служащие для выполнения данной операции для группы однотипных изделий, близких по конструктивно – технологическим параметрам в условиях мелкосерийного производства; универсальные, предназначенные для выполнения сборочно – сварочных операций в условиях единичного и мелкосерийного производства;

4) по уровню механизации и автоматизации – приспособления ручные, механизированные, полуавтоматические и автоматические;

5) по виду установки – приспособления стационарные, передвижные и переносные;

6) по необходимости и возможности поворота – приспособления неповоротные и поворотные;

7) по источнику энергии привода вращения, перемещения зажатия деталей – приспособления пневматические, гидравлические, пневмогидравлические, электромеханические, магнитные, вакуумные, центробежно–инерционные, комбинированные (в крупносерийном и массовом производстве применяются специальные приспособления преимущественно с пневматическим приводом).

В условиях серийного производства требуется повышение производительности и облегчение труда рабочих, в связи с чем используются специальные приспособления с быстродействующими механизмами загрузки, установки, зажатия, разгрузки, поворота и т.п. Они часто встраиваются в поточно – механизированные и автоматизированные линии. В единичном производстве и при монтаже применяются простые, универсальные, переносные приспособления с винтовыми, кулачковыми, клиновыми, пружинными и электромагнитными прижимами.

Требования к конструкциям сборочно–сварочныхприспособлений:

а) удобство в эксплуатации (предполагает доступность к местам установки деталей, зажимным устройствам и устройствам управления, местам наложения прихваток и сварных швов, удобные позы рабочего, минимум его наклонов и хождений и другие требования научной организации труда);

б) обеспечение заданной последовательности сборки и наложения швов в соответствии с разработанным технологическим процессом;

в) обеспечение заданного качества сварного изделия (приспособление должно быть достаточно жестким и прочным, а закрепляемые детали оставаться в требуемом положении без деформирования их при сварке);

г) возможность использования при конструировании и изготовлении сварочных приспособлений типовых, унифицированных, нормализованных и стандартных деталей, узлов и механизмов (это способствует снижению их себестоимости, сроков их проектирования и изготовления, повышению ремонтоспособности);

д) обеспечение сборки всей конструкции с одной установки, наименьшего числа поворотов при сборке и прихватке (сварке), свободного съема собранного (прихваченного) изделия или монтажного приспособления;

е) обеспечение быстрого отвода тепла из зоны сварки для уменьшения коробления, заданного угла поворота изделия, свободной установки изделия, свободного доступа для осмотра, наладки и контроля;

ж) технологичность деталей и узлов приспособления, а также приспособления в целом;

з) использование механизмов для загрузки, подачи и установки деталей, снятия, выталкивания и выгрузки собранного изделия, применения других средств комплексной механизации.

Приспособление должно быть безопасным в эксплуатации, иметь достаточно высокий срок службы. Для этого следует предусматривать возможность замены быстроизнашивающихся деталей и восстановления требуемой точности приспособления. Оно должно включать устройства для подрегулировки в процессе сварки. В конструкции приспособления изнашивающиеся детали необходимо использовать с упрочненными рабочими поверхностями. Нужно избегать применения открытых механизмов и передач, предотвращать проникновение пыли, грязи, влаги, флюса, брызг металла на трущиеся и сопряженные поверхности. Нужно предупреждать возможность перегрузки приспособления в процессе эксплуатации, вводить предохранительные и предельные устройства, предусматривать возможность удобной очистки базовых поверхностей от шлака и флюса, уборки их после сварки.

Для предупреждения самопроизвольного раскрепления прижимов и выпадения изделия в кинематическую схему механизмов поворотных приспособлений необходимо встраивать самотормозящиеся звенья.

Целесообразность проектирования, изготовления и применения любого приспособления, а также его конструктивная сложность должны обосновываться технико–экономическими показателями.

При разработке приспособлений и оборудования следует руководствоваться принципами художественного конструирования, формообразования машин, а также эргономическими требованиями. Надо определять оптимальную рабочую позу оператора и размеры его рабочего места, хорошо представлять себе конкретные действия человека, его связи с машиной.

В сложных случаях необходимо готовить модели или макеты с целью проверки вариантов композиционных решений, а также использовать опыт других предприятий и организаций (за исключением коммерческой тайны).

Для регулировки и подстройки механизмов следует предусмотреть специальные ручки или другие устройства, которые должны быть защищены от случайных поворотов, а также смазку устройств без разработки.

Конструкция приспособления для контактной сварки должна:

1) изолироваться во избежание шунтирования тока;

2) незначительно увеличивать площадь вторичного контура машины;

3) иметь надежный подвод тока в зоне сварки;

4) оборудоваться зажимами, обеспечивающими плотное прилегание деталей и выпрямление неровностей, и упорами, предотвращающими проскальзывание зажатых деталей;

5) исключать возможность протекания сварочного тока через подшипники качения, пружины, базовые опорные стальные поверхности и фиксаторы;

6) не изготавливаться из ферромагнитных материалов, если при сварке приспособление попадает внутрь сварочного контура машины;

7) иметь интенсивное водяное охлаждение вблизи мест сварки;

8) включать элементы вторичного контура из материалов с высокой электропроводностью;

9) иметь устройства для зачистки контактной поверхности электродов и их быстрой смены;

10) оборудоваться защитными устройствами, предохраняющими рабочих от действия электрического тока, брызг металла.

Корпусные детали и кожухи не должны иметь острых кромок и углов, которые могут быть причиной травм. Приспособление должно исключать какие–либо подгоночные и доделочные работы с изделием, так как они плохо поддаются механизации и сопровождаются большими затратами времени.

Выбор сварочных приспособлений

Этапы конструирования новых сварочных приспособлений или модернизации старых:

а) изучение чертежей и технических условий на сварную конструкцию;

б) разработка или изучение технологического процесса изготовления изделия;

в) анализ производственной программы выпуска изделий;

г) технико–экономическое обоснование наилучшего варианта приспособления из числа возможных.

Кратко по каждому этапу:

а) конфигурация деталей должна обеспечивать их легкую установку при сборке и съем изделия, доступность к местам прихватки, сварки и наплавки. Технологичные сварные конструкции позволяют применять более простые и дешевые приспособления для их изготовления;

б) рациональный технологический процесс сборки и сварки изделия должен быть проработан на уровне маршрутного или развернутого технологического процесса и тщательно изучен конструктором приспособления;

в) производственная программа выпуска изделий определяет сложность приспособления, необходимость и целесообразность его оснащения механизмами для комплексной механизации и автоматизации. В серийном и массовом производстве предпочтительно применение быстродействующих механизированных устройств, приводимых в действие не мускульной энергией человека, а энергией воздуха, жидкостей, электроэнергией и т.п. Человек занимается лишь управлением механизированными устройствами, загрузкой и выгрузкой изделий, установкой деталей и съемом изделий в случаях, когда комплексная механизация и автоматизация затруднена технически и в данный период экономически невыгодна;

г) для выбора того или иного приспособления из числа возможных производится их технико–экономическое сравнение. Выбирают, как правило, вариант наиболее рациональный и рентабельный в экономическом отношении. При техническом обосновании следует сравнивать и анализировать: прогрессивность приспособления (производительность, механизация, рациональность аппаратуры и оборудования, возможность обеспечения качества, трудоемкость, условия труда и техники безопасности, загрязнение среды и др.; длительность производственного цикла; габариты и массу приспособлений; площади и кубатуру производственных помещений; потребное количество рабочих; удельную производительность; загрузку оборудования; вид и количество отходов; расход энергии и материалов. При экономическом обосновании целесообразности использования того или иного приспособления необходимо сравнивать капитальные затраты на производство изделий и себестоимость их изготовления, нужно определить годовой экономический эффект и срок окупаемости капитальных вложений.

Читайте также: