Когда появилась аргоновая сварка

Обновлено: 17.05.2024

Сваркой называется технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого.

В 1802 г. русский ученый Петров В.В. открыл электрический дуговой разряд и указал на возможность использования его для расплавления металла. На Западе принято считать, что первым в этом был английский ученый Хамфрей Дэйвис, работы которого в этой области также относятся к началу XIX века. В 1882 г. русский инженер Бенардос Н.Н. открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Им были также разработаны способы дуговой сварки в защитном газе, дуговой резки и др. Несколькими годами позже (в 1888 г.) другой русский инженер Славянов Н.Г. предложил производить дуговую сварку плавящимся металлическим электродом. Он создал первый сварочный генератор, предложил флюсы, позволяющие получить высококачественные сварные швы. Работы Славянова Н.Г. и других ученых были использованы шведским инженером Оскаром Кельбергом, который в 1907 году создал первый покрытый электрод. Так была изобретена сварка покрытыми электродами. При этом использовался постоянный ток, получаемый от сварочных генераторов. Сварку покрытыми электродами на переменном токе стали применять начиная с 20-х годов XX-го столетия.

| |

| Держатели для дуговой сварки угольным электродом, предложенные Н.Н. Бенардосом | |

В 30 - 40-х годов прошлого столетия был разработан способ полуавтоматической и автоматической сварки под флюсом, позволяющий повысить производительность процесса сварки в несколько раз.

Дуговая сварка плавящимся электродом в защитных газах (МИГ/МАГ) впервые была предложена в США в 1948 году.

В 1950-52 г. группой советских ученых под руководством Любавского К.Ф. и Новожилова Н.М. разработан способ сварки в среде углекислого газа низкоуглеродистых и низколегированных сталей.

В настоящее время сварка покрытыми электродами, сварка плавящимся и неплавящимся электродом в защитных газах, а также сварка под флюсом, которые являются электрическими дуговыми способами сварки, широко применяются в промышленности.

Однако существуют и другие (не дуговые) способы сварки. Так одним из широко применяемых не дуговых способов сварки является контактная сварка, при которой расплавление металла деталей в точке их соединения происходит за счет выделения тепла в месте контакта при прохождении электрического тока. Первые патенты по этому способу сварки относятся к 1885 году.

В настоящее время нашли применение и такие способы сварки как электронно-лучевая, лазерная, индукционная, сварка трением и другие.

Классификация основных способов сварки

Сварка является одним из процессов соединения материалов. Как показано на схеме ниже, все существующие способы сварки могут быть разделены на две основные группы:

- сварку плавлением: газовая, электрическая дуговая, электрошлаковая, электронно-лучевая, лазерная и др.;

- сварку давлением: контактная, трением, диффузионная, ультразвуком и др.

Сварка плавлением осуществляется плавлением кромок соединяемых деталей и присадочного материала с образованием общей сварочной ванны. Сварное соединение образуется без внешних усилий.

Сварка давлением осуществляется посредством установления межатомных связей между соединяемыми частями с применением внешних усилий.

Принципы основных способов электродуговой сварки плавлением

Электрическая дуговая сварка – источником тепла является электрическая дуга. К этому виду сварки относится: ручная дуговая сварка покрытыми электродами (ММА), электродуговая сварка в среде защитных газов (МИГ/МАГ и ТИГ), электродуговая сварка под флюсом, плазменная сварка и другие способы сварки.

Газовая сварка - химический способ сварки плавлением, источником нагрева металла которой является тепловая энергия, получаемая в результате химического процесса сгорания газообразного (или парообразного) горючего в смеси с кислородом. Сварной шов формируется за счет основного и присадочного металлов, расплавленных газовым пламенем.

Схема газовой сварки

Ручная дуговая сварка покрытыми электродами (ММА). Источником нагрева металла является электрическая дуга. Сварной шов формируется за счет расплавленного основного и электродного металлов.

Схема сварки ММА

Механизированная дуговая сварка плавящимся электродом в защитном газе (МИГ/МАГ). Источником нагрева металла является электрическая дуга. Сварной шов формируется за счет расплавленного основного металла и металла электродной проволоки (сплошного сечения или порошковой).

Схема сварки МИГ/МАГ

Дуговая сварка неплавящимся (вольфрамовым) электродом в инертном газе. Источником нагрева металла является электрическая дуга. Сварной шов формируется либо только за счет расплавленного основного металла, либо также и за счет металла присадочной проволоки.

Схема сварки ТИГ

Аргонная сварка - много имен, но суть одна

Сварка аргоном осуществляется неплавящимся электродом в среде инертного газа – аргона (TIG, GTAW), от чего и происходит её название. Но для этого можно использовать также и плавящийся металл, т.е. полуавтоматическая сварка (MIG, GMAW). В качестве неплавящегося электрода обычно используют вольфрам.

Другие названия аргонной сварки – "сварка аргоном", "аргоновая сварка", "аргонодуговая сварка".

- ручную аргонодуговая сварку неплавящимся электродом (TIG, GTAW) рекомендуем прочитать статью "Сварка в инертных газах вольфрамовым электродом (TIG)" или раздел "Ручная аргонодуговая сварка"

- полуавтоматическую сварку в инертном защитном газе (MIG, GMAW) рекомендуем прочитать статью "Сварка плавящимся металлическим электродом в защитных газах (МIG/МАG) и сварка порошковой проволокой" или посетить раздел "Полуавтоматическая сварка"

Принцип действия аргонодуговой сварки

Во время сварки процесс плавления происходит в газовой среде аргона. Главное орудие – это электрическая дуга. Именно в этой дуге происходит преобразование электрической энергии в тепловую. Потому что плотность именно тепловой энергии способна расплавить металл.

На открытом воздухе зона сплавления металлов должна быть закрытой от кислорода, так как воздух очень плохо влияет на качество сплавки металлических швов.

Во время сварки через сопло подаются специальные газы, которые как бы вытесняют кислород и азот, таким образом, защищая швы металла во время сваривания.

Как упоминалось ранее, зачастую аргонная сварка производится с помощью вольфрамового электрода, т.е. TIG (GTAW). Но также дополнительно можно применять такие газы как гелий, азот, водород или на крайний случай углекислый газ. Но в углекислоте сварку нужно производить уже не вольфрамовым, а угольным электродом или плавящимся электродом (MIG, GMAW).

Что касается типов аргонодуговой сварки, то их существует несколько.

Типы сварки аргоном:

- ручная - горелку нужно перемещать вручную;

- механизированная - горелка также перемещается вручную, но проволока подается механически;

- автоматизированная - весь процесс происходит автоматически, но контролируется оператором;

- автоматическая - участие оператора не нужно.

Как мы уже выяснили, в сочетании с вольфрамовыми электродами обычно используют аргон или гелий. Когда вольфрам попадает под действие кислорода, он начинает разрушаться. Поэтому важным и более эффективным является использование аргона.

Чем же аргон лучше гелия? Во-первых, его стоимость значительно ниже, чем у гелия. Это связано с тем, что его добывают из воздуха. И в связи с тем, что он тяжелее, чем воздух - аргон лучше защищает зону сваривания.

Применение сварки в среде аргона

Среди всех видов сварки, наиболее востребованной является аргонодуговая сварка. Это связано с тем, что по качеству она наиболее полно удовлетворяет все запросы и требования. Она гарантирует высокое качество и прочность швов.

Свою целевую аудиторию аргонная сварка нашла как в промышленности, так и в быту. В большинстве случаев применение аргоновой сварки используют для создания строений каркасов. Это связано с тем, что в каркасах швы должны выдерживать большую и постоянную нагрузку.

Если вам предстоит работа с металлами, которые плохо свариваются между собой или очень тонкими металлическими изделиями, то тут лучшим помощником также станет аргонодуговая сварка. Очень широкое использование аргонной сварки также можно отметить и в автомобильной промышленности.

С появлением аргонной сварки сложность при орбитальных швах также исчезла, так как с помощью различных автоматов можно отлично сварить между собой неповоротные стыки труб.

Аргонодуговая (TIG) сварка — история становления

Технологию аргонодуговой сварки неплавящимся электродом в среде защитных газов в конечном виде и оформленном в форме уже готового для производства технического процесса, завершили в 1941 году сотрудники корпорации Northrop Aircraft Inc.

Владимир Павлечка и Расс Мередит, создавшие технический процесс аргонодуговой сварки неплавящимся электродом в среде защитных газов гелия, применили данный метод сварки для соединение элементов сварного корпуса из магния на производстве вышеуказанных Нортроп “Блэк Буллет” ХР-56.

Первый патент на дуговую электросварку

Первый патент на способы работы дуговой электросварки «Электрогефест», был выдан Николаю Бенардосу и Станиславу Ольшевскому 17 мая 1887 года.

Николай Николаевич Бенардос

Изначально у Бенардоса хватало денег только на патентование изобретения в России, а патентование за рубежом профинансировал купец С. А. Ольшевский имевший на тот момент достаточный капитал и ставший в результате совладельцем патентов новой компании.

Николай Николаевич Бенардос и Товарищество «Электрогефест» , мастерская сварочных работ.

«Товарищество — Электрогефест».

Николай Николаевич Бенардос «Nikolay Nikolaevich Benardos» в 1885 году, организовал «Товарищество — Электрогефест» и построил мастерскую для сварки в Санкт-Петербурге.

Через два года способ дуговой электросварки уже получил распространение по всему миру и имя Бенардоса стало широко известным в научных и технических кругах за границей.

Для знакомства с возможностями применения дуговой сварки «Электрогефест» на производстве в своих странах, к нам в Россию приезжали специалисты из-за рубежа.

Всестороннее освещение нового процесса сварки металлов в технической литературе способствовало росту популярности дуговой сварки Бенардоса.

К середине 1890-х годов новый технологический процесс дуговой сварки был внедрён на 100 заводах Западной Европы и США, а электросварку стали применять, как основной технологический процесс производства для новых изделий.

Дуговая сварка в среде защитных газов.

В 1920 г. инженер «Дженерал Электрик» г-н «Irving Langmuir» предложил процесс, наиболее подходящий для дуговой сварки — технологию сварки дугой которая формировалась между двумя угольными электродами в заполненной водородом камере, угольные электроды позже заменили на тугоплавкие вольфрамовые электроды, а в 1924 г-н «Irving Langmuir» получил патент патент США 1952927.

Этот техпроцесс дуговой сварки в среде защитных газов был создан специально для производства самолетов из магния, для экономии алюминия, которого не хватало в условиях войны.

Горелка для дуговой сварки в среде защитных газов «Heliarc».

Сварка производилась на обратной полярности постоянным током, горелкой «Heliarc» уже тогда была очень похожа на современные TIG-горелки. На горелку для дуговой сварки в среде защитных газов «Heliarc»он получил патент на изобретение US2274631.

Сварка в среде защитных газов постоянным током.

Со временем выяснилось, что тугоплавкий вольфрамовый электрод подключенный на (+) положительный ток, склонен к перегреву и переносу своих частиц в шов, тем самым приводя к его загрязнению и ухудшению качества корня шва.

После проведенных исследований стало понятно, что можно избежать перегрев электрода подавая на вольфрамовый электрод отрицательное напряжение (-), а на массу подать положительное напряжение (+).

Сварка в среде защитных газов переменным током.

Сварка в среде защитных газов постоянным током с положительным или отрицательным напряжением на электроде подходила для сварки нержавеющих сталей, но не подходила для магния или алюминия и следующим шагом стало применение переменного тока высокой частоты для различных сплавов алюминия и магния, требующих переменный ток сварки.

Сварка импульсным током.

В конце 50-х годов XX века «Nelson E. Anderson» изобрёл технологию сварки импульсным током в среде защитных газов (патент США US2784349). Технология сварки импульсным током в среде защитных газов значительно улучшило качество швов на сварных соединений алюминия и магния.

«Linde Gas ” покупает патенты и марку “Heliarc”.

«Russ Meredith» и » Northrop Aircraft Inc» продают патент и права на торговую марку ““Heliarc” компании «Linde Gas ”.

«Linde Gas ” в отличие от Heliarc имела стимул тратить деньги и силы для улучшения и развития так как они имели бизнес по продаже инертных (и прочих промышленных) газов.

История создания РАДС

Мне как-то стало очень интересно, как же такое, ТИГ, появилось на свет. Я начал искать. Но в рунете информации- три строчи в википедии, переведенные гугл-транслейтом! Эта статья о истории ТИГ сварки, я специально не стал вставлять все лишнее, хотя история МИГ-МАГ просто под ручку ходит с историей ТИГа, был соблазн и их упомянуть, но не стал. Как соберусь с желанием, отдельно и по нему напишу. Неделю искал статьи, они почти все на англ., допиливал, переводил, фоточки.

Также из статьи вы узнаете что ЭСАБ это аббревиатура, и как она расшифровывается, а также откуда инженеры АГНИ черпали вдохновение для своих горелок.

1942 год. Идут ожесточенные бои за Сталинград между нацистской Германией и СССР.

Но герой этой статьи находится на другом конце света, ждет в ангаре своего часа. Он вальяжно распластался на опорах в сборочном цеху. Его магниевый цельносварной монокок прирастает листом новейшего материала магния и получает еще один шрам в виде шва, выполненного горелкой, которой уже успели дать имя ХэлиАрк. Этот инновационный способ соединения металла только-только появился и тут же ему нашли применение на прототипе экспериментального истребителя Нортроп XP-56.

Эта модель получит два прототипа и проект закроют, но в 1945 году, в одном из выпусков журнала о металлообработке, этот самолет поместят на обложке. как пример инновационного на тот момент изделия:

Джон Кнудсен «Джек» Нортроп- амбициозный основатель компании, в лаборатории которой был создан и успешно применялся инновационный метод сварки, мысленно представлял свой следующий проект, это был самолет схемы “летающее-крыло” как и ХР-56, позже он получит обозначение Нортроп XP-79, его фюзеляж будет также иметь цельносварную магниевую конструкцию. Через пару лет магниевые детали будут сваривать и другие авиакомпании США. Силами военной компании сварка вольфрамовым электродом в среде инертного газа получала всё большее распространение, чтобы в будущем прочно занять свое место в мирной жизни.

Первый цельносварной самолет из магния Northrop’s XP-56(1943г.)

Northrop XP-79(1945г.) - еще один самолет фирмы Нортроп, монокок которого сварен из магния, вместо обычных для того времени листов алюминия, соединяющегося заклепками.

Но начало было положено еще в позапрошлом веке.

Изобретение сварки неплавящимся(угольным) электродом.

Весной 1881 года Николай Николаевич Бенардос, сотрудник фирмы «Яблочков-изобретатель и К°» отправился на Международную электрическую выставку, проходившую в Париже. Подготовка экспозиции выставки проходила в экспериментальной лаборатории при журнале «Электрисьен», содиректором которой был русский физик Николай Иванович Кабат. Здесь Бенардос начал работу над улучшением аккумуляторов, предназначавшихся для электрического освещения, в результате которой пришёл к своему основному изобретению, принесшему ему мировую известность — электросварке, названной им «Электрогефест». Это изобретение получило золотую медаль и стало главным экспонатом Парижской международной электротехнической выставки.

Патент на способ дуговой электросварки «Электрогефест», выданный Николаю Бенардосу и Станиславу Ольшевскому 17 мая 1887 года

Так как у Бенардоса хватило денег только на патентование изобретения в России, патентование за рубежом финансировал купец С. А. Ольшевский, владелец доходных домов в Санкт-Петербурге и Варшаве, ставший совладельцем патентов.

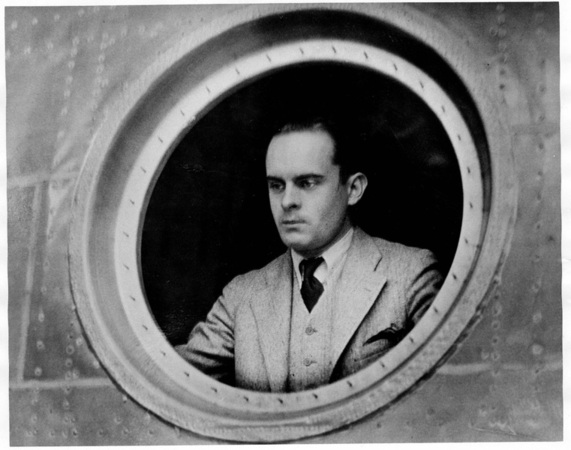

Николай Николаевич Бенардос

В 1885 году в Санкт-Петербурге Николай Бенардос совместно с рядом капиталовладельцев основал Товарищество «Электрогефест», имевшее первую в мире показательную мастерскую сварочных работ. Менее чем через два года способ дуговой электросварки получил распространение по всему миру, а имя Бенардоса стало широко известным в научных и технических кругах за границей. Для ознакомления с «Электрогефестом», с целью его применения в своих странах, в Россию приезжали крупные зарубежные специалисты. Всестороннее освещение нового процесса сварки металлов в технической литературе и в специальных докладах видных учёных и инженеров, также весьма способствовало росту популярности изобретения Бенардоса. К середине 1890-х годов новый технологический процесс был внедрён более чем на 100 заводах Западной Европы и в США, электросварку начали применять не только для вспомогательных ремонтных работ, но и как основной технологический процесс производства новых металлических изделий.

В 1920-х годах сотрудник компании Дженерал Электрик, Ирвинг Ленгмюр , предложил процесс, пригодный для высокотемпературной дуговой сварки - сварку дугой, образующейся между двух угольных электродов, которые позже заменил на вольфрамовые - в камере, заполненной водородом. В 1924 он получил патент патент США 1952927

Появление TIG.

Технологию сварки неплавящимся электродом в среде защитного газа в законченном, оформленном в рабочий технический процесс, завершили в 1941 году сотрудники корпорации Northrop Aircraft Inc. Владимир Павлечка и Расс Мередит, создавшие процесс сварки неплавящимся вольфрамовым электродом для сварки магния, в защитной среде гелия и применившие его на вышеуказанном Нортроп “Блэк Буллет” ХР-56.

Владимир Павлечка

Создавался этот техпроцесс специально для производства самолетов из магния, с целью экономии алюминия, которого требовалось все больше в условиях войны. Сварка шла на обратной полярности, постоянным током, горелкой, названной Heliarc, и уже тогда похожей на современные TIG-горелки. На разработанную тогда сварочную горелку был получен патент США US2274631

Статья в журнале Saturday evening post:

“Магний- золушка металлов (и сварочная горелка “Хелиарк” фирмы Нортроп.)”

Развитие продолжается.

Оказалось, что вольфрам, подключенный как положительный электрод, склонен к перегреву и переносу частиц вольфрама в шов. Исследования показали, что перегрева можно избежать, сделав вольфрамовый стержень отрицательным электродом. Это изменение подходило для сварки нержавеющей стали, но все равно не подходило для магния или алюминия. Следующей разработкой стало использование переменного тока высокой частоты. В конце 50-х годов XX века Нельсон Э. Андерсон (Nelson E. Anderson) запатентовал метод сварки импульсным током (патент США US2784349). Это улучшило качество швов сварных соединений алюминия и магния.

Линде покупает патенты и марку “ХэлиАрк”.

Мередит и Нортроп продают патент и права на торговую марку “ХэлиАрк компании “Линде Газ”. У Линде, в отличие от Нортроп, был стимул тратить деньги и силы, чтобы развивать процесс, поскольку их основной бизнес был производством и продажей инертных (и других промышленных) газов. Они разработали и усовершенствовали целый ряд горелок под брендом “ХэлиАрк (Heliarc). Фрэнк Пилия, который работал в лаборатории Линде, изобрел и запатентовал горелки TIG с водяным охлаждением (патент 2468806 от мая 1946 года.)

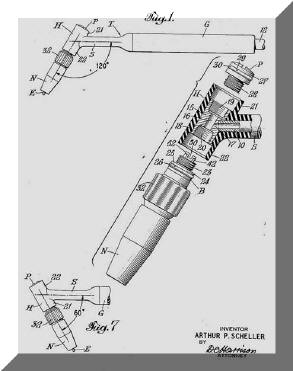

чертеж из патента на горелку с водяным охлаждением.

Пит Шеллер, также из Линде( Linde), подал заявку на патент в мае 1951 года, 2685631, на горелку, у которой голова может быть изогнута по мере необходимости для доступа в труднодоступных местах, таких как сварка труб.

Газовая линза также была изобретена сотрудником компании Линде, Джином Горманом, в 1960 году.

На Youtube даже есть старое обучающее видео, Heliarc

форма керамических сопел никого не напоминает?

Линде продали бренд Heliarc и свой бизнес сварочного оборудования и присадочных материалов в 1980-х. ХэлиАрк теперь принадлежит компании ЭСАБ.

ЭСАБ (швед. Elektriska Svetsnings-Atkie Bolaget)- электросварочная акционерная компания.

Технологию сварки неплавящимся электродом в среде защитного газа в законченном, оформленном в рабочий технический процесс, завершили в 1941 году сотрудники корпорации Northrop Aircraft Inc. Владимир Павлечка и Расс Мередит, создавшие процесс сварки неплавящимся вольфрамовым электродом для сварки магния, в защитной среде гелия и применившие его на вышеуказанном Нортроп “Блэк Буллет” ХР-56.

Полезная статья. Спасибо.Позволю себе добавить.

В 20-е годы было основательно исследовано влияние защитных газов на сварочный процесс, так как азот и кислород вызывали пористость и горячеломкость металла.

Можно сказать, что начал опыты, которые приобрели известность, американец Ирвинг Ленгмюр. Он использовал в качестве защитной атмосферы водород. В среде диссоциированного водорода температура дуги составляла 3700 градусов. Процесс не стал популярным, но по сегодняшний день используется, например, для сварки инструментальных сталей и называется атомно-водородной сваркой.

А впервые получили патент на электродуговую сварку в среде газа американцы H.M. Hobart и P.K. Devers, они экспериментировали с аргоном и гелием. В 41 году этот процесс уже был доведен до совершенства, видимо теми господами, о которых вы пишете.

P.S. Отличились и советские инженеры К. В. Любавский и Н. М. Новожилов, которые в 1953 г. предложили весьма экономичную сварку в углекислом газе.

Аргоновая сварка

Аргоновая сварка гарантирует создание надежного соединения. Данный метод универсален и применяется как на крупных производствах, так и в быту для локальных задач. Аргоном можно варить разные металлы, в том числе медь, титан и алюминий, что значительно расширяет сферу применения.

Чтобы соединения были прочными и надежными, необходимо использовать подходящее оборудование и режимы. В нашей статье мы расскажем, что такое аргоновая сварка, какой она бывает, что для нее нужно и какие правила необходимо соблюдать.

Суть технологии аргоновой сварки

Данная технология предполагает использование газа в сочетании с электричеством, позволяя обрабатывать практически любые металлы. Метод подходит для сварки нержавеющей стали, чугуна, меди и алюминия, которые активно применяются при создании разнообразных узлов и механизмов. В повседневной жизни каждый человек ежедневно соприкасается с предметами, изготовленными при помощи аргонодуговой сварки. Речь идет о маленьких бронзовых крючках для вешалки, люстрах и других светильниках, даже задней части холодильника.

Говоря о том, что такое аргоновая сварка, нужно понимать, что данный подход решает важную проблему: горение невозможно без кислорода, однако он вызывает окисление металлов, негативно влияя на шов. Когда сварочная ванна застывает, на шве появляется большое количество пузырьков, снижающих его прочность, а алюминий вовсе сгорает. Тогда как аргон, подаваемый на ванну, образует вокруг места сварки защитное облако, сводя к минимуму возможность окисления. Данный инертный газ играет роль изоляции металла от элементов, содержащихся в окружающем воздухе, так как тяжелее их.

Стоит отметить, что иногда аргон заменяют еще одним инертным газом – гелием. Однако второй вариант значительно дороже, поэтому используется редко.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Аргон имеет такие достоинства:

- тяжелее атмосферных газов, за счет чего вытесняет их из ванны;

- не вступает в реакцию с веществами, выделяющимися в процессе сварки.

Плюсы и минусы аргоновой сварки

Поскольку нам уже известно, что такое аргоновая сварка, необходимо обозначить ее основные плюсы:Поскольку нам уже известно, что такое аргоновая сварка, необходимо обозначить ее основные плюсы:

- Небольшая температура нагрева, за счет чего размеры и форма соединяемых элементов остаются неизменными.

- Аргон инертен, то есть имеет большую плотность и вес, чем воздух. В результате достигается оптимальная защита области сварки.

- Дуга имеет достаточно высокую тепловую мощность, поэтому формирование шва занимает минимум времени.

- Процесс отличается простотой, что позволяет начинающим сварщикам быстро его освоить.

- Метод дает возможность соединять разные виды металлов, которые не поддаются прочим способам сварки.

Минусы этого подхода:

- Сквозняки и ветер сдувают часть газовой защиты, приводя к снижению качества сварного шва. Специалисты советуют работать в закрытых помещениях, оснащенных хорошей вентиляцией.

- Аппарат для аргоновой сварки достаточно сложный, кроме того, непростой задачей является настройка режимов сварки.

- При работе с высокоамперной дугой важно обеспечить дополнительное охлаждение стыкуемых заготовок.

Виды аргоновой сварки

На производствах используют три вида аргоновой сварки:

- Ручной – сварщик сам держит горелку и присадочную проволоку. Опыт мастера влияет на скорость формирования шва и характеристики последнего.

- Полуавтоматическая – в горелке предусмотрен канал для подачи проволоки, а в аппарате установлен подающий механизм, как в полуавтомате MIG. Сварщик направляет горелку, тогда как вторая рука у него свободна, что позволяет придерживать и поворачивать изделие. Данный подход считается более производительным, чем первый, однако итоги работы также зависят от навыков и опыта специалиста.

- Автоматическая – подача проволоки осуществляется в автоматическом режиме. Горелка находится на каретке, и ее движение обеспечивается системой приводов. Вся сварка автоматизирована, поэтому осуществляется без участия человека. Скорость работы, глубина провара изначально устанавливаются при помощи панели управления. Качество швов никак не связано с опытом оператора, поэтому всегда остается высоким.

Также, отвечая на вопрос о том, что такое аргоновая сварка, нужно понимать, что она может осуществляться с использованием присадочной проволоки либо без нее. Второй подход применяется, если нужно сварить тонкие стали сечением не более 2 мм. Еще одно важное условие – отсутствие щелей у сторон, благодаря чему обеспечивается плотный прижим. Вольфрамовый электрод плавит края заготовки, и горячего металла хватает для формирования шва. Соединения получаются герметичными, тонкими, гладкими, имеющими почти зеркальную поверхность, без чешуи. Однако они легко повреждаются на изломе.

Использование присадки предполагает большие временные затраты на сварку, при этом формируется чешуйчатый шов, а число слоев чешуи зависит от частоты подавания присадочной проволоки в сварочную ванну. Однако данный метод позволяет перекрывать зазоры шириной 3–5 мм, делать бугорки под проточку. Его используют при работе с толстыми металлами сечением более 3 мм.

Оборудование для аргоновой сварки

Залогом надежных швов является выбор подходящего аппарата для аргоновой сварки. Для данной работы нужен значительный набор оборудования. Также на рынке сегодня представлены универсальные, не очень дорогие устройства, обеспечивающие все необходимые функции.

Оборудование для аргоновой сварки делится на три группы:

- Специализированное – предназначено для обработки изделий определенного вида.

- Специальное – устанавливается на производствах и используется для заготовок с одинаковым типоразмером.

- Универсальное – подходит для любых работ в среде аргона, например, для соединения полуавтоматом элементов изделия из нержавеющей стали.

Перечень оборудования для аргоновой сварки не ограничивается одним аппаратом. Однако необязательно приобретать все виды необходимого оборудования, так как есть элементы, которые можно изготовить самостоятельно.

Для аргоновой сварки требуются:

- Горелка с вольфрамовым расходником – о ней будет отдельно говориться далее.

- Основной и вспомогательный трансформатор. Роль первого чаще всего играет аппарат для дуговой сварки с показателем напряжения в пределах 70 В. Вспомогательный обеспечивает электропитание коммутирующих устройств.

- Осциллятор, который подключается параллельно к источнику питания и необходим для разжигания дуги при использовании неплавящегося вольфрамового расходника. Для этого устройство подает высокочастотные импульсы, обеспечивая ионизацию дугового промежутка. Обычная сетевая частота составляет примерно 55 Гц при напряжении 220 В, тогда как за счет осциллятора удается добиться показателей в 500 кГц и 6000 В.

- Контактор – подает напряжение на горелку.

- Реле – отвечает за включение и отключение контактора и осциллятора.

- Вольфрамовые электроды для аргоновой сварки, которые идут в комплекте с проволокой аналогичного диаметра.

- Аргоновый баллон, оснащенный редуктором.

- Выпрямитель – позволяет создать постоянный ток с напряжением 24 В.

- Амперметр – измеряет силу тока.

- Таймер – следит за временем обдува защитным газом.

- Электрогазовый клапан – обеспечивает подачу постоянного либо переменного тока с показателями 24 В и 220 В.

- Фильтр, призванный отслеживать высоковольтные импульсы из осциллятора.

- Аккумулятор – позволяет последовательно подключить оборудование в электрическую цепь, стабилизировав переменный ток.

Когда производится сварка металлов с более толстыми краями и необходима высокая производительность, в процесс включаются:

- Специальная горелка, за счет которой удается использовать сразу ряд вольфрамовых электродов. При помощи этого аппарата для аргоновой сварки обеспечивается более высокое качество, прочность шва, формируемого на высокой скорости.

- Приспособление для нагревания присадочной проволоки.

- Пульсирующий ток – во время пауз в его поступлении металл заготовок успевает кристаллизоваться. При синхронизации движения дуги с импульсами тока плавка получается высокоэффективной, вне зависимости от положения изделия в пространстве.

Требования к горелке для аргоновой сварки

На горелке закреплены электрод, к которому подается напряжение, и сопло. Через последнее газ поступает в зону обработки.

Понимая, что такое аргоновая сварка, проще выбрать горелку. Также необходимо принимать во внимание такие показатели, как:

- максимально допустимая мощность и сила тока для конкретного оборудования;

- наличие держателя, применяемого для работы с вольфрамовым стержнем;

- материал сопла – в идеале стоит выбрать керамическое;

- способ охлаждения, поскольку данный показатель значим при работе с толсто- и тонкостенными заготовками;

- возможность использования горелки с любыми аппаратами (не только для аргоновой сварки);

- длина электрического кабеля.

Не менее важно выбрать тип электродов:

- Плавящиеся вольфрамовые стержни обычно применяют во время сварки полуавтоматом и автоматом. В таком случае дуга создается между металлом заготовки и присадкой. Выбор между воздушной или жидкостной системой охлаждения зависит от уровня производительности техники. Принцип работы горелки и конструкция сопла являются одинаковыми при использовании плавящихся и неплавящихся электродов.

- Неплавящиеся стержни выбирают для ручной аргоновой сварки, поскольку с их помощью удается качественно соединять детали из металлов и сплавов с высокой химической активностью. Речь идет о таких материалах как титан, алюминий, магний, нержавеющая сталь.

Электрод крепят в токоподводящей цанге горелки, а через соседнее сопло в сварочную зону направляется инертный газ. Сила тока и диаметр стержня подбираются в соответствии с толщиной обрабатываемых заготовок.

Немаловажно, что в процессе такой сварки удается избежать брызг. Обеспечить равномерное распределение газа получается за счет сетчатого фильтра, устанавливаемого на горелку. Полуавтоматическая горелка также оснащена маховиком для управления положением стержня. Токопроводящая цанга фиксируется резьбовым соединением, позволяя устанавливать новые электроды.

Правила и режимы для сварки аргоном

Начинающему специалисту нужно не только понимать, что такое аргоновая сварка, но и знать базовые правила и порядок операций:

- В первую очередь, с рабочей поверхности удаляют загрязнения, такие как масло, жир, краска. От качественного выполнения данного этапа зависит соединение металлов – грязи не должно остаться. Для этого можно использовать любые методы очистки, в том числе механические, химические.

- За 20 секунд до сварки аргон подают в рабочую зону. Далее нужно взять проволоку и горелку, расположив последнюю поближе к поверхности заготовок – дуга появится после подачи электропитания.

- Горелку ведут вдоль линии стыка, не допуская ее перемещения поперек шва. Важно помнить, что присадка не должна подаваться слишком быстро, так как это приведет к разбрызгиванию металла. Рекомендуется направлять проволоку немного перед горелкой, добавляя и убирая по необходимости быстрыми поступательными движениями.

- Важно обеспечить дугу минимальной длины – тогда шов получится узким, глубоким и аккуратным. Данное правило особенно актуально при сварке неплавящимся электродом.

- Горелка и присадочная проволока должны находиться под защитой инертного газа.

- Кратер заваривают за счет снижения напряжения, подаваемого к горелке, а не посредством прерывания дуги. Подачу аргона перекрывают спустя 15 секунд после завершения шва.

Рекомендуем статьи

От выбора режима работы аппарата для аргоновой сварки зависит результат, поэтому на данном этапе учитывают все исходные данные:

- Направленность и полярность тока. Данные показатели устанавливают в соответствии с обрабатываемым металлом. Для сварки большинства заготовок из стали, в том числе нержавеющей, необходим постоянный ток прямой направленности. Цветные металлы, магний и алюминий требуют противоположных условий, то есть варятся переменным током с обратной полярностью.

- Расход аргона зависит от условий работы и скорости подачи газа. Если сварка ведется на открытой площадке при сильном ветре, не избежать увеличения расхода. Поэтому специалисты рекомендуют закрывать от ветра минимум две стороны.

В аргоновой смеси есть кислород, хотя это может показаться странным. Содержание этого газа не выходит за пределы 5 % от общего объема. В столь небольших количествах кислород не только не портит шов, но и обеспечивает его высокое качество, так как, вступая в реакцию с ним, сгорают мелкие вредные примеси.

Благодаря сварке аргоном создаются качественные и надежные швы с равномерной проплавкой скрепляемых заготовок. Немаловажно, что при помощи этого метода удается обрабатывать изделия из цветных металлов небольшой толщины, отказавшись от использования присадочной проволоки.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: