Количество прихваток при сварке трубопроводов

Обновлено: 30.06.2024

Таблица 6.1.2 - Количество и размеры прихваток при ручной дуговой сварке электродами с основным видом покрытия

Диаметр стыка,

видом покрытия электрода;

эквивалентом углерода и толщиной стенки свариваемой стали;

температурой окружающего воздуха.

6.1.39 Продолжительность подогрева определяется экспериментально для каждого подогревателя в зависимости от температуры окружающего воздуха и стенки трубы.

6.1.40 При наличии изоляции на трубах проведение подогрева не должно нарушать ее целостность. В этом случае следует применять термоизолирующие пояса и/или боковые ограничители пламени.

6.1.41 Предварительный подогрев или сушка выполняют перед установкой прихваток (в случае необходимости их выполнения) либо перед выполнением корневого слоя шва.

6.1.42 Режимы предварительного подогрева при сварке корневого слоя шва электродами с основным видом покрытия и проволокой сплошного сечения методом STT приведены в табл. 6.1.3.

6.1.43 Режимы предварительного подогрева при сварке корневого слоя шва электродами с целлюлозным видом покрытия приведены в табл. 6.1.4.

Температура предварительного подогрева (С ) при толщине стенки трубы, мм

До 8,0

Свыше

подогрев не требуется

подогрев до +100С при температуре окружающего воздуха ниже указанной

подогрев до +100С независимо от температуры окружающего воздуха

подогрев до +150С независимо от температуры окружающего воздуха

подогрев до +200С независимо от температуры окружающего воздуха

6.1.44 При выполнении корневого слоя шва электродами с целлюлозным покрытием температура на кромках труб непосредственно перед сваркой не должна опускаться ниже значений, приведенных в табл. 6.1.4. В случае остывания кромок ниже указанной температуры необходимо осуществить сопутствующий подогрев до температуры предварительного подогрева.

При двухсторонней автоматической сварке под флюсом поворотных стыков труб диаметром 1020 – 1220 мм с эквивалентом углерода 0,42 – 0,46% на трубосварочных базах типа БТС осуществляется предварительный подогрев до 50 +30 С при температуре окружающего воздуха ниже 0 С. При наличии влаги на торцах труб произвести их сушку.

6.1.45 В случае отсутствия необходимости в проведении предварительного подогрева в соответствии с п. 6.1.42 и 6.1.43 производится сушка торцов труб и прилегающих к ним участков до температуры 20 - 50 С при температуре окружающего воздуха ниже +5 С либо наличия влаги на торцах труб.

6.1.46 При наличии следов влаги или наледи на торцах произвести их осушку путем нагрева до температуры 20 - 50 С.

Температуру предварительного подогрева стыков труб различных прочностных классов, разнотолщинных труб или разнотолщинных соединений устанавливают по максимальному значению, требуемому для одного из стыкуемых элементов.

Обратный кабель (заземление) следует присоединять с помощью специальных контактных устройств, исключающих образование искрений на теле трубы в процессе сварки. Конструкция устройств должна обеспечивать токоподвод преимущественно в разделку кромок труб. Запрещается приваривать к телу трубы какие-либо крепежные элементы обратного кабеля.

При монтаже линейной части магистрального нефтепровода допускается использование земляных (грунтовых) призм. Для предотвращения непосредственного контакта труб с грунтом в данном случае следует применять изолирующие коврики. В процессе монтажа нефтепровода на земляных (грунтовых) призмах при сборке стыков следует использовать страховочные опоры.

корневой слой и все последующие слои шва выполняются электродами с основным видом покрытия;

корневой слой шва и горячий проход выполняются электродами с целлюлозным видом покрытия, последующие слои – электродами с основным видом покрытия;

все слои шва – электродами с целлюлозным видом покрытия.

электроды с целлюлозным или основным покрытием для сварки корневого слоя шва; последующие слои - полуавтоматическая сварка порошковой проволокой Иннершилд;

электроды с основным покрытием для сварки корневого слоя шва, либо электроды с целлюлозным покрытием (корневой слой и горячий проход); последующие слои - автоматическая сварка под флюсом на трубосварочных базах типа ССТ-ПАУ и БНС;

электроды с целлюлозным или основным покрытием для сварки корневого слоя шва; последующие слои - автоматическая сварка в среде защитных газов головками М220 Мод (М300).- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

- 0,10 S, но не более 1мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории, работающих при температуре ниже — 70°C ;

- 0,15 S,но не более 1мм — для трубопроводов II — V категорий.

6.2 Технология ручной электродуговой сварки

6.2.1 Ручная дуговая сварка при линейном строительстве и реконструкции магистральных нефтепроводов должна выполняться с применением сварочных электродов, марки которых регламентированы настоящей Инструкцией (раздел 4 таблицы 4.1.1; 4.1.2 и 4.1.3).

6.2.5 Сварку электродами с целлюлозным покрытием следует производить от современных источников сварочного тока со специальными характеристиками – выпрямителей с тиристорным управлением, источников инверторного типа или генераторов постоянного тока, имеющих дистанционные регуляторы сварочного тока (Раздел 5).

6.2.6 Для сварки электродами с основным покрытием рекомендуется использовать источники сварочного тока, в соответствии с рекомендациями раздела 5 настоящей Инструкции.

6.2.7 Сварку корневого слоя шва стыков труб линейной части нефтепровода электродами с целлюлозным покрытием осуществляют способом сверху-вниз постоянным током прямой полярности. Допускается применение тока обратной полярности.

6.2.8 Сварка корневого слоя шва стыков захлестов с использованием электродов с целлюлозным покрытием осуществляется способом снизу вверх постоянным током прямой полярности. При этом рекомендуется использование электродов диаметром 3,0 … 3,2 мм.

6.2.9 Сварку корневого слоя шва кольцевых стыков электродами с основным покрытием следует осуществлять постоянным током прямой или обратной полярности.

При уменьшении зазора в процессе сварки следует выполнить пропил шлифовальным кругом диаметром 2,0-3,0 мм.

6.2.10 Сварку корневого и последующих слоев шва стыков труб диаметром 325 - 1220 мм осуществляют не менее чем 2 сварщика.

6.2.11 При сварке корневого слоя шва электродами с целлюлозным покрытием необходимо зачищать от шлака места прерывания дуги для смены электрода. Перед выполнением «замка» необходимо обработать шлифовальным кругом участок уже выполненного шва.

6.2.12 Режимы сварки корневого слоя шва и всех последующих слоев должны соответствовать табл. 6.2.1 и требованиям соответствующих операционных технологических карт.

6.2.13 При вынужденных перерывах во время сварки корневого слоя шва необходимо поддерживать температуру торцов труб на уровне требуемой температуры предварительного подогрева.

6.2.14 Непосредственно после окончания сварки корневого слоя следует произвести его зачистку снаружи трубы шлифовальным кругом. При выполнении корневого слоя шва электродами с целлюлозным покрытием шов следует тщательно зашлифовать для удаления зашлакованных «карманов» и обеспечения плоской поверхности шва.

Количество прихваток при сварке трубопроводов

6.3.1. Собранные стыки труб и других элементов необходимо прихватывать в нескольких местах. Прихватки на месте пересечения швов не допускаются.

6.3.2. Прихваточные швы рекомендуется выполнять тем же способом сварки, что и корневой. Если корневой слой шва накладывается автоматическим или механизированным способом, прихватки следует выполнять ручным дуговым или ручным аргонодуговым способом. При прихватке должен применяться тот же присадочный материал, который будет использоваться (или может быть использован) для сварки корневого слоя. Прихватку должен производить сварщик, допущенный к сварке стыков труб соответствующей марки стали, по возможности тот, который будет сваривать данный стык.

6.3.3. Прихватки необходимо выполнять с полным проваром и по возможности переваривать при наложении основного шва.

6.3.4. К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, следует удалять механическим способом.

6.3.5. Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

при их выполнении ручной дуговой сваркой на стыках труб с толщиной стенки S = 3 мм и менее - толщине стенки трубы; с толщиной стенки более 3 до 10 мм - (0,6 - 0,7)S, но не менее 3 мм; с толщиной стенки более 10 мм - 5 - 6 мм;

при их выполнении ручной аргонодуговой сваркой без присадочной проволоки на стыках труб с разделкой Тр-1 (см. табл. 6.2) - толщине стенки трубы; на стыках труб с разделками Тр-2, Тр-6, Тр-7 - величине b +/- 0,5 мм (b - размер притупления). При выполнении прихваток с присадочной проволокой высота прихватки может быть увеличена на 0,5 - 1 мм.

6.4. Подогрев стыков при прихватке и сварке

6.4.1. Необходимость и температура подогрева стыковых соединений перед прихваткой и сваркой дуговыми способами при положительной температуре окружающего воздуха регламентируется данными табл. 6.3.

Температура подогрева угловых сварных соединений трубных систем определяется также по табл. 6.3, при этом за номинальную толщину свариваемых деталей принимается толщина более толстой детали (коллектора или трубопровода).

Газовая сварка выполняется без специального подогрева стыка, но с прогревом его перед сваркой в соответствии с требованиями пункта 10.9.

6.4.2. Подогревать стык можно индукторами (током промышленной или средней частоты), радиационными нагревателями сопротивления, газовым пламенем, обеспечивая нагрев стыка по всему периметру. В стыках труб с толщиной стенки более 30 мм ширина зоны подогрева должна быть не менее 150 мм (по 70 - 75 мм с каждой стороны), при толщине стенки до 30 мм - не менее 100 мм.

Ширина зоны подогрева угловых и нахлесточных соединений - 50 - 75 мм в каждую сторону от будущего шва.

Стыки труб из сталей 12Х1МФ и 15Х1М1Ф при толщине стенки более 45 мм следует нагревать индуктором. Подогрев этих стыков должен быть организован так, чтобы сразу после окончания сварки можно было произвести их термообработку.

Стыки труб с толщиной стенки 25 мм и менее разрешается нагревать газовым пламенем. Стыки труб с толщиной стенки более 25 мм можно нагревать газопламенными сварочными горелками или резаками лишь в исключительных случаях, если нет возможности установить индуктор, радиационный нагреватель или кольцевую горелку; при этом необходимо надеть на трубу асбестовый муфель (манжету) и обеспечить равномерный нагрев стыка по всему периметру.

При приварке подкладного кольца конец трубы можно подогревать газовым пламенем независимо от толщины стенки трубы.

6.4.3. Температуру подогрева можно контролировать с помощью термопар (ТП), цифровых контактных термометров (ТК-3М, ТК-5 и др.), пирометров, термокарандашей, термокрасок. Контроль температуры предварительного и сопутствующего подогрева стыков трубопроводов из низколегированных сталей диаметром свыше 600 мм при толщине стенки более 25 мм необходимо производить в двух диаметрально противоположных точках по периметру стыка, при этом на вертикальных стыках замер производится в нижней и верхней точках стыка.

При положительной температуре окружающего воздуха температуру подогрева стыка разрешается контролировать с помощью спички: ее воспламенение (без трения о поверхность металла) происходит при температуре металла около 270 град. C. Замер температуры подогрева следует производить в пределах зоны нагрева, ширина которой определяется п. 6.4.2.

6.5. Технология сварки стыков труб

6.5.1. Сварку стыков труб рекомендуется начинать сразу после прихватки. Промежуток времени между окончанием выполнения прихваток и началом сварки стыков труб из низколегированных теплоустойчивых сталей перлитного класса, а также мартенситного и мартенситно-ферритного классов должен быть не более 4 ч. Непосредственно перед сваркой необходимо проверить состояние поверхности стыка и в случае необходимости зачистить его в соответствии с указаниями п. 6.2.4.

6.5.2. Стыки труб (деталей) из низколегированных теплоустойчивых сталей перлитного класса, а также мартенситного и мартенситно-ферритного классов следует сваривать без перерыва.

При вынужденных перерывах в работе (авария, отключение тока) необходимо обеспечить медленное и равномерное охлаждение стыка любыми доступными средствами (например, обкладкой листовым асбестом), а при возобновлении сварки следует подогреть стык (если это требуется) до температуры, указанной в табл. 6.3. Эту температуру нужно поддерживать до окончания сварки.

Не допускается никаких силовых воздействий на стык до завершения его сварки и проведения термообработки, если таковая необходима.

Примечание. Сварное соединение трубопроводов из теплоустойчивых сталей, выполненное с перерывом, должно быть обязательно проконтролировано УЗД по всему периметру шва.

6.5.3. Во всех случаях многослойной сварки разбивать шов на участки необходимо с таким расчетом, чтобы стыки участков ("замки" швов) в соседних слоях не совпадали, а были смещены один относительно другого, и каждый последующий участок перекрывал предыдущий. Размер смещения и перекрытия "а" (рис. 6.8) при автоматической сварке под флюсом должен быть не менее 50 мм, при всех других способах сварки - 12 - 18 мм.

6.5.4. Ручную дуговую сварку следует выполнять возможно короткой дугой, особенно при использовании электродов с основным покрытием, для которых длина дуги должна быть не более диаметра электрода. В процессе сварки необходимо как можно реже обрывать дугу. Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15 - 20 мм на только что наложенный шов. Последующее зажигание дуги производится на кромке трубы или на металле шва на расстоянии 20 - 25 мм от кратера.

6.5.5. При ручной дуговой сварке во избежание зашлаковки металла шва около кромок труб следует наплавлять возможно более плоский валик.

6.5.6. В процессе сварки должны быть обеспечены полный провар корня шва и заделка кратера. По окончании наплавки каждого валика необходимо полностью удалить шлак после его охлаждения (потемнения). При обнаружении на поверхности шва дефектов (трещин, скоплений пор и т.п.) дефектное место следует удалить механическим способом до "здорового" металла и при необходимости заварить вновь.

6.5.7. Для придания сварному соединению надлежащего внешнего вида верхние слои шва следует выполнять по специальной технологии, изложенной в Приложении 12.

Независимо от технологии наложения облицовочного слоя, выполненного ручной дуговой сваркой, он должен отвечать следующим требованиям:

выпуклость (усиление) шва следует выдерживать в пределах, указанных в Приложении 12; для труб с толщиной стенки более 20 мм максимальный размер выпуклости может составлять 5 мм;

В стыковых швах, выполненных автоматической сваркой, при толщине стенки до 8 мм допускается выполнять шов без выпуклости (шов накладывается заподлицо с трубой).

6.5.8. Во время сварки элементов из подкаливающихся сталей (труб из сталей марок 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ и литья аналогичного состава) следует заглушать концы труб или закрывать задвижки на трубопроводе.

6.5.9. При температуре окружающего воздуха ниже 0 град. C сваривать и прихватывать стыки трубопроводов и труб котлов необходимо с соблюдением следующих требований:

а) минимальная температура окружающего воздуха, при которой может выполняться прихватка и сварка элементов котлов и трубопроводов в зависимости от марки стали, приведена в табл. 6.4;

б) стыки труб, которые при положительной температуре полагается сваривать с подогревом и термообрабатывать (см. табл. 6.3 и 17.1), при отрицательной температуре должны быть подвергнуты термообработке непосредственно после сварки; перерыв между сваркой и термообработкой допускается при условии поддержания в это время в стыке температуры сопутствующего подогрева;

в) стыки, которые при положительной температуре полагается сваривать с подогревом без термообработки (включая продольные швы плавников и вварку уплотнений), при отрицательной температуре должны быть непосредственно после окончания сварки (не допуская остывания стыка) укрыты слоем теплоизоляции толщиной 8 - 15 мм для обеспечения замедленного охлаждения;

Прихватка стыков трубопроводов

6.26. Собранные стыки труб и других элементов необходимо прихватить в нескольких местах. Прихваточные швы должны быть равномерно расположены по периметру стыка, их количество зависит от диаметра трубы (табл. 8). Не рекомендуется накладывать прихватки на потолочный участок стыка.

Высоту прихватки определяют в зависимости от толщины трубы и способа сварки; она должна быть равна:

(0,6-0,7)S, но не менее 3 мм, при выполнении прихваток ручной электродуговой сваркой или механизированной в углекислом газе и толщине до 19 мм и 5-6 мм при толщине стенки более 10 мм.

2-3 мм – при ручной аргонодуговой сварке и толщине стенки до 10 мм и 3-4 мм при толщине стенки более 10 мм.

| Диаметр трубы, мм | До 100 | Свыше 100 до 426 | Свыше 426 |

| Число прихваток по периметру | 1-2 | 3-4 | Через каждые 300- 400 мм |

| Длина одной прихватки, мм | 10-20 | 20-40 | 30-50 |

6.27. При наложении основного шва прихватки должны быть полностью переварены. Применяемые для прихваток электроды или сварочная проволока должны быть тех же марок, что и для сварки основного шва.

6.28. К качеству прихваток предъявляются такие же требования, как и к основному сварочному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные внешним осмотром, следует удалить механическим способом.

6.29. Собранные и прихваченные сварные соединения должны быть приняты руководителем сварочных работ. Убедившись в правильности сборки и прихватки, он дает разрешение на сварку.

Подогрев стыков

6.30. Температура подогрева стыков перед прихваткой при температуре окружающего воздуха 0 ºС и выше приведена в табл. 9, а при температуре ниже 0 ºС – в п.7.8.

| Марка стали свариваемых деталей | Номинальная толщина свариваемых деталей, мм | Температура, ºС подогрева перед | |

| прихваткой и приваркой кольца | сваркой | ||

| Ст2сп2, Ст3сп2, Ст3сп3, Ст3сп4, Ст3пс5, 08, 10, 20 | До 100 вкл. | - | - |

| 15ГС, 16ГС, 17ГС, 17Г1С, 17Г1СУ | До 30 вкл. | - | - |

| 12МХ, 15ХМ | До 10 вкл. Св. 10 до 30 | - 100-150 | - 150-200 |

| 12Х1МФ* | До 10 вкл. Св. 10 до 30 вкл. | - 150-200 | - 200-250 |

* Для стыков труб диаметром 42-89 мм с толщиной стенки 11-14 мм температура подогрева должна быть 100-150 ºС.

6.31. Подогревать стык можно индукторами (током промышленной или повышенной частоты), радиационными нагревателями сопротивления, газовыми горелками, обеспечивая нагрев стыка по всему периметру. В стыках труб из низколегированной стали при толщине стенки до 30 мм ширина зоны подогрева должна быть не менее 100 мм. Подогрев должен быть организован так, чтобы сразу после окончания сварки можно было, при необходимости, произвести термообработку.

Технология сварки

Общие требования

7.1. Сварку стыков следует начинать сразу после прихватки. Время между окончанием выполнения прихваток и началом сварки стыков труб из низколегированных сталей не должно превышать 4 ч.

Непосредственно перед сваркой необходимо проверить состояние поверхности стыка и в случае необходимости зачистить его в соответствии с п.6.17.

7.2. Сварку стыков из низколегированных сталей следует выполнять без перерывов в работе до полной заварки всего стыка. При вынужденных перерывах в работе допускается прекращение сварки при заполнении разделки до 70-80% толщины стенки трубы.

7.3. Во всех случаях многослойной сварки шов разбивают на участки с таким расчетом, чтобы стыки участков ("замки") в соседних слоях не совпадали, а были смещены один относительно другого, и каждый последующий участок перекрывал предыдущий. Величина смещения замков и перекрытия "а" должна быть (рис. 9) при ручной аргонодуговой и электродуговой сварке 12-18 мм.

Рис. 9.Схема наложения замков шва

7.4. Ручную дуговую сварку выполняют наиболее короткой дугой. В процессе работы следует как можно реже обрывать дугу, чтобы не оставлять незаплавленных кратеров. Перед гашением дуги сварщик должен заплавить кратер путем постепенного отвода электрода и вывода дуги назад на 15-20 мм, на только что наложенный шов, последующее зажигание дуги производят на металле шва, на расстоянии 20-25 мм от его конца.

7.5. В процессе работы следует обращать особое внимание на обеспечение полного провара корня шва. После наплавки каждого валика необходимо полностью удалить шлак, дав ему остыть. При наличии на поверхности шва дефектов (трещин, подрезов, пористости и т.п.) дефектное место следует зачистить механическим способом до чистого металла и заварить вновь.

7.6. Сварные швы стыков должны иметь выпуклость (усиление) в указанных пределах (см. табл. 10).

| Толщина стенки трубы, мм | Выпуклость, мм |

| Менее 10 | 0,5-2,0 |

| 10-20 | 0,5-3,0 |

| Свыше 20 | 0,5-4,0 |

7.7. Во время сварки элементов из подкаливающихся сталей 15ХМ, 12Х1МФ и литья аналогичного состава следует заглушить концы труб или закрывать задвижки на трубопроводе.

7.8. Сваривать и прихватывать стыки труб котлов из углеродистых, низколегированных конструкционных и теплоустойчивых сталей в зимних условиях при температуре окружающего воздуха ниже 0 ºС необходимо с соблюдением следующих требований:

а) минимальная температура окружающего воздуха – минус 20 ºС;

б) для стыков труб, свариваемых при положительных температурах с подогревом и подлежащих последующей термообработке, при отрицательных температурах обязательным является выполнение термообработки и непосредственно после сварки; перерыв между сваркой и термообработкой допускается при условии поддержания в это время температуры сопутствующего подогрева;

г) для стыков, свариваемых с подогревом, температура подогрева при сварке в зимних условиях должна быть на 50 ºС выше, чем при положительной температуре окружающего воздуха, указанной в табл. 9;

д) во время всех термических операций (прихватки, сварки, термообработки и т.п.) стыки труб до полного остывания должны быть защищены от осадков, ветра, сквозняков;

е) стыки трубопроводов и труб поверхностей нагрева из теплоустойчивых сталей, свариваемых при положительных температурах без подогрева и последующей термообработки, при отрицательных температурах подлежат просушке газовым пламенем для удаления влаги, инея с доведением температуры металла в месте сварки до положительной и последующем укрытием сварных соединений теплоизоляционным материалом.

7.9. Если процессу сварки стыка мешает магнитное поле, возникшее намагничивание трубы (так называемое "магнитное дутье"), оно устраняется следующим образом. На стык наматывают провод-индуктор (шесть-восемь витков) и пропускают по нему в течение 2-3 мин. постоянный ток силой 200-300 А. Если после этого магнитное поле останется, следует пропустить ток в обратном направлении, т. е. подсоединить сварочные провода к противоположным выводам индуктора.

7.10. Стыки труб диаметром более 100 мм с толщиной стенки более 6 мм после сварки и зачистки сварщик должен маркировать присвоенным ему клеймом. Его ставят на самом сварном шве вблизи "замка" (на площадке размером около 20 х 20 мм, зачищенной абразивным камнем или напильником, или на трубе на расстоянии 30-40 мм от шва. Если в процессе механической обработки поверхности необходимо снять клейма, то они должны быть восстановлены на том же месте.

Маркировку каждого сварного соединения допускается не производить, если все сварные соединения котла выполнены одним сварщиком. В этом случае клеймо сварщика следует ставить около фирменной таблички или на другом открытом участке изделия и место клеймения заключить в хорошо видимую рамку, выполненную несмываемой краской. Место клеймения должно быть указанно в паспорте изделия. Если сварное соединение выполнялось несколькими сварщиками, то на нем должны быть поставлены клейма всех сварщиков.

На стыках труб из углеродистых сталей с рабочим давлением до 2,2 МПа (22 кгс/см 2 ) клеймо можно направлять электросваркой.

Сборка под сварку

Нормируемые параметры сборки деталей под сварку

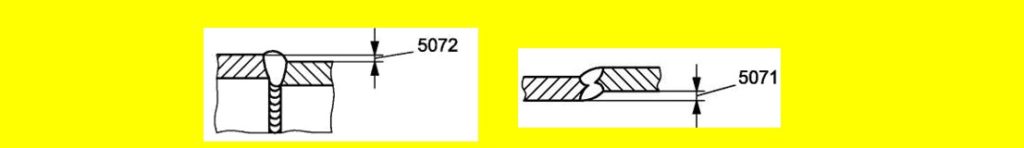

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Важно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

Расположение прихваток при сборке

Прихватки не должны снижать качество сварного шва, поэтому:

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Условное смещение. Отклонение от прямолинейности, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории; 2,5 мм — для трубопроводов II — V категорий.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Длина прихватки для трубопроводов диаметром до 600мм. 2,0 — 2,5 толщины стенки, но не менее 15 и не более 60мм. Свыше 600 мм.-50-70мм.

Высота прихватки для трубопроводов диаметром до 600мм. 0,4 — 0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше. Свыше 600 мм. 4-5мм.

Требования к приспособлениям и технологическим креплениям

Сборка осуществляется с помощью центраторов или привариваемых на расстоянии 50 — 70 мм. от торца труб временных технологических креплений. Технологические крепления изготовливаются из стали того же класса, что и свариваемые трубы. Для закаливающихся теплоустойчивых сталей технологические крепления могут быть изготовлены из углеродистых сталей.

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

Большая Энциклопедия Нефти и Газа

Количество прихваток зависит от диаметра трубы и должно обеспечивать жесткость собранного элемента или узла во время сварки. Высота прихваток должна быть не менее 2 / з толщины стенки трубы. Прихватки должен выполнять сварщик той же квалификации и электродами того же качества, что и при сваривании основного шва. При автоматической сварке прихватка должна быть выполнена сварщиками с применением электродов, гарантирующих равнозначное качество шва. Качество прихваток должно быть тщательно проверено внешним осмотром. [3]

Количество прихваток определяют диаметром свариваемых труб. [4]

Количество прихваток для кольцевых швов при электродуговой сварке зависит от диаметра элемента: для элементов диаметром до 100 мм накладываются - три-четыре прихватки; диаметром от 100 до 600 мм - четыре - шесть; диаметром свыше 600 мм располагают через каждые 200 - 300 мм. Прихватки должны располагаться по окружности элемента на одинаковом расстоянии одна от другой и иметь следующие размеры: для элементов диаметром до 600 мм длина каждой прихватки должна составлять 2 - 2 5 толщины стенки элемента; для элементов диаметром свыше 600 мм длина каждой прихватки должна составлять 50 - 70 мм. Высота прихватки для элементов с толщиной стенки до 10 мм должна быть 0 6 - 0 7 толщины стенки элемента, но не менее 3 мм; для элементов с толщиной стенки свыше 10 мм - 5 - 6 мм. [5]

Количество прихваток для кольцевых швов при электродуговой сварке зависит от диаметра элемента: для элементов диаметром до 100 мм накладываются три-четыре прихватки; диаметром от 100 до 600 мм - четыре - шесть; диаметром свыше 600 мм располагают через каждые 200 - 300 мм. Прихватки должны располагаться по окружности элемента на одинаковом расстоянии одна от другой и иметь следующие размеры: для элементов диаметром до 600 мм длина каждой прихватки должна составлять 2 - 2 5 толщины стенки элемента; для элементов диаметром свыше 600 мм длина каждой прихватки должна составлять 50 - 70 мм. Высота прихватки для элементов с толщиной стенки до 10 мм должна быть 0 6 - 0 7 толщины стенки элемента, но не менее 3 мм; для элементов с толщиной стенки свыше 10 мм - 5 - 6 мм. [6]

Количество прихваток зависит от диаметра трубы: для труб диаметром до 100 мм накладываются две прихватки, для труб диаметром 100 - 600 мм - три-четыре прихватки и для труб диаметром свыше 600 мм прихватки располагаются через каждые 300 - 400 мм. [8]

Количество прихваток зависит от диаметра свариваемых труб. [9]

Количество прихваток должно быть наименьшим. [10]

Количество прихваток зависит от диаметра трубы: для труб диаметром до J00 мм накладываются две прихватки, для труб диаметром 100 - 600 мм - три-четыре прихватки и для труб диаметром свыше 600 мм прихватки располагаются через каждые 300 - 400 мм. [12]

Количество прихваток зависит от диаметра свариваемых труб. [13]

Количество внутренних прихваток , скрепляющих подкладное кольцо с трубой, должно быть не менее трех, а длина их должна составлять 30 - - 60 мм. [14]

Читайте также: