Компонент литейный для алюминотермитной сварки рельсов

Обновлено: 16.05.2024

ГОСТ Р 57181-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СВАРКА РЕЛЬСОВ ТЕРМИТНАЯ

Thermite welding of rails.Technological process

Дата введения 2017-06-01

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом "СНАГА"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 210 "Технологическое обеспечение создания и производства изделий"

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Февраль 2020 г.

6 Настоящий стандарт может быть применен на добровольной основе для соблюдения требований технических регламентов

1 Область применения

Настоящий стандарт устанавливает основные требования к технологии выполнения сварных соединений рельсов различных типов и назначения термитной сваркой.

Настоящий стандарт содержит общие рекомендации и определения для термитной сварки рельсов железнодорожных, трамвайных желобчатого типа и других типов для городского электротранспорта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.312 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений

ГОСТ 12.0.003 Система стандартов безопасности труда. Опасные и вредные производственные факторы. Классификация

ГОСТ 12.0.004 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 4121 Рельсы крановые. Технические условия

ГОСТ 15108 Гидроприводы объемные, пневмоприводы и смазочные системы. Маркировка, упаковка, транспортирование и хранение

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15467 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 19200 Отливки из чугуна и стали. Термины и определения дефектов

ГОСТ 21014 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 23279 Сетки арматурные сварные для железобетонных конструкций и изделий. Общие технические условия

ГОСТ 23829 Контроль неразрушающий акустический. Термины и определения

ГОСТ Р ИСО 857-1 Сварка и родственные процессы. Процессы сварки металлов. Термины и определения

ГОСТ Р ИСО 4063 Сварка и родственные процессы. Перечень и условные обозначения процессов

ГОСТ Р ИСО 5817 Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества

ГОСТ Р ИСО 6520-1 Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением

ГОСТ Р ИСО 17659 Сварка. Термины многоязычные для сварных соединений с иллюстрациями

ГОСТ Р 51045 Рельсы для путей промышленного железнодорожного транспорта. Общие технические условия

ГОСТ Р 51685 Рельсы железнодорожные. Общие технические условия

ГОСТ Р 55941 Рельсы трамвайные желобчатые. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

термитная сварка: Сварка заливкой жидкого металла между свариваемыми кромками, при которой используют энергию экзотермической реакции смеси оксидов металла и измельченного алюминиевого порошка, в результате чего образуется расплавленный присадочный металл.

технологическое оборудование: Средства технологического оснащения, в которых для выполнения определенной части технологического процесса размещают материалы или заготовки, средства воздействия на них, а также технологическая оснастка.

стыковое соединение: Тип соединения, при котором детали лежат в одной плоскости и примыкают друг к другу торцовыми поверхностями.

дефект: Каждое отдельное несоответствие продукции установленным требованиям.

температура предварительного подогрева : Температура деталей в зоне сварки непосредственно перед сварочной операцией.

зазор: Кратчайшее расстояние между кромками собранных для сварки деталей.

зона термического влияния при сварке: Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

свариваемость: Металлический материал считается поддающимся сварке до установленной степени при данных процессах и для данной цели, когда сваркой достигается металлическая целостность при соответствующем технологическом процессе, чтобы свариваемые детали отвечали техническим требованиям как в отношении их собственных качеств, так и в отношении их влияния на конструкцию, которую они образуют.

условия сварки: Условия, при которых осуществляют сварку; они включают в себя факторы окружающей среды (например, погоду), стресс и эргономические факторы (например, шум, жару, стесненные условия работы) и факторы, относящиеся к заготовкам (например, основной металл, форма разделки, положение шва в пространстве).

[ГОСТ Р ИСО 857-2009*, статья 5.2.2]

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р ИСО 857-1-2009. - Примечание изготовителя базы данных.

3.10 технологический процесс: Организованный процесс изготовления продукции (изделий) или оказания услуг заданного качества, состоящий из отдельных технологических операций, выполняемых людьми с применением материально-технических средств в соответствии с определенной технологией.

3.11 технологическая операция: Законченное технологическое действие по изменению формы или состояния (структуры) объекта воздействия, предусмотренное определенной технологией.

3.12 сварочные материалы: Все материалы, такие как присадочные материалы, литейный компонент, газ, форма, паста и другие, расходуемые в процессе сварки и способствующие формированию сварного шва.

3.13 облив: Часть литого металла сварного шва, выступающая над видимой поверхностью соединяемых деталей, определяемая в месте наибольшей выпуклости.

3.14 заказчик: Организация, ответственная за установление для сварного изделия технических требований, требований к качеству и приемочных процедур, отвечающих настоящему стандарту.

3.15 производитель работ: Организация, которая использует сварку для изготовления сварных стыков рельсов или их обслуживание (включая ремонт).

3.16 производитель сварочных материалов: Организация, которая производит сварочные материалы.

3.17 производитель сварочного оборудования: Организация, которая производит сварочное оборудование.

3.18 национальный орган по безопасности: Государственный орган, ответственный за установление или согласование требований безопасности путей: железных дорог, городского хозяйства и специальных эксплуатирующих организаций.

3.19 аттестация: Доказательство после обучения профессиональных знаний, умения и опыта персонала, необходимых для выполнения требуемых заданий.

3.20 квалифицированный специалист: Специалист, имеющий свидетельство об обучении, профессиональных знаниях, умении и допуск к проведению работ.

3.21 приемочный орган: Организация, ответственная за приемку продукции.

ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ Российский патент 2015 года по МПК B23K23/00 B23K101/26 E01B11/52

Изобретение относится к литейной форме, позволяющей осуществить способ алюминотермитной сварки рельсов методом промежуточного литья с одновременным ремонтом поверхности катания в зоне стыка изношенных концов рельсов на месте без изъятия их с полотна, что необходимо, например, при переустройстве действующею звеньевого рельсового пути в бесстыковой путь.

Аналогами изобретений являются литейные формы для алюминотермитной сварки рельсов по патентам RU 2119854, ФРГ 1239915, включающие две полуформы с литьевым мостиком в верхней части, образующие сварочную полость для размещения концов свариваемых рельсов, заполняемую расплавленным металлом, и каналы для подачи расплавленного металла в сварочные полости.

Однако указанные литейные формы не обеспечивают решение проблемы ремонта поверхности катания рельса наплавкой термитным металлом с целью устранения износа и дефектов в виде выкрашиваний, отслоений, возникающих на концах рельсов при накладочно-болтовом соединении рельсов.

Известно, что в настоящее время для устранения износа и дефектов рельсовых концов применяют наплавку металла электродуговым способом с использованием присадочной проволоки. Известен также способ ремонта поверхности катания рельсов алюминотермитной сваркой и применением литейных форм для устранения этих дефектов в виде отдельной технологической операции.

Между тем при переустройстве действующего звеньевого рельсового пути в бесстыковой, как правило, возникает необходимость сварки и одновременного ремонта изношенных и дефектных концов рельсов.

Наиболее близким аналогом (прототипом) изобретения является литейная форма для алюминотермитной сварки, включающая две полуформы с литьевым мостиком в верхней части, образующие сварочную полость для размещения концов свариваемых рельсов, заполняемую расплавленным металлом, выполненные, по крайней мере, в одной из полуформ, по крайней мере, один боковой канал, сообщающий пространство над литьевым мостиком с нижней частью сварочной полости, по крайней мере, один дополнительный средний канал, сообщающий боковой канал со средней частью сварочной полости в области головок рельсов, и, по крайней мере, один дополнительный верхний канал, сообщающий боковой канал с верхней частью сварочной полости над головками рельсов (см. RU 2116875, В23K 23/00, 1998).

Однако указанная литейная форма не решает задачи одновременной алюминотермитной сварки концов рельсов и их ремонта путем наплавки термитным металлом. Для ремонта концов рельсов наплавкой термитного металла при использовании литейной формы по прототипу потребуется проведение еще дополнительной технологической операции по наплавке и применение дополнительной литейной формы. В этом случае время работы на действующем пути увеличивается за счет последовательного применения двух технологических процессов, что также является недостатком, так как требует увеличения продолжительности закрытия перегонов для выполнения работ.

К недостаткам литейной формы, принятой в качестве прототипа, относятся конструктивные недостатки каналов и гидравлической схемы движения расплавленного жидкого металла, что приводит к турбулизации потока, завихрениям и затрудняет отвод шлаков и газов, что приводит к ухудшению качества литья и снижает прочность сварного соединения рельсов.

Задачей настоящего изобретения является сокращение сроков осуществления сварки концов рельса и ремонта поверхности катания головки рельса при переустройстве звеньевого рельсового нуги в бесстыковой на действующем пути в полевых условиях, а также повышение качества сварного шва и термитного металла наплавки.

Технический результат заключается в одновременном со сваркой концов рельса ремонте поверхности катания рельса в зоне стыка наплавкой и, тем самым, ликвидации дефектов поверхности катания концов рельсов в зоне, примыкающей к сварному шву, а также в проведении всего процесса заливки металла при оптимальных температурах, предотвращении его быстрого охлаждения и обеспечении беспрепятственного удаления из расплавленного металла шлаков и газов.

Указанные задача и технический результат достигаются тем, что в литейной форме для алюминотермитной сварки рельсов, включающей две полуформы с литьевым мостиком в верхней части, образующие сварочную полость для размещения концов свариваемых рельсов, заполняемую расплавленным металлом, выполненные, по крайней мере, в одной из полуформ, по крайней мере, один боковой канал, сообщающий пространство над литьевым мостком с нижней частью сварочной полости, по крайней мере, один дополнительный средний канал, сообщающий боковой канал со средней частью сварочной полости в области головок рельсов и, по крайней мере, один дополнительный верхний канал, сообщающий боковой канал с верхней частью сварочной полости над головками рельсов, в отличие от прототипа, по крайней мере, в одной из полуформ средняя и верхняя части выполнены расширенными с образованием внутренней сварочной полости шириной не менее протяженности дефекта поверхности катания головки рельса.

А также тем, что в каждой из полуформ средняя и верхняя части выполнены расширенными с образованием внутренней сварочной полости шириной не менее протяженности дефекта поверхности катания головки рельса.

А также тем, что дополнительный верхний канал и дополнительный средний каналы выполнены круглого овального, квадратного или прямоугольного сечения и имеют переменное сечение, увеличивающееся к входу в сварочную полость.

А также тем, что дополнительный верхний канал выполнен в виде щели с переменным сечением, увеличивающимся в направлении сварочной полости.

А также тем, что литьевой мостик в сечениях, перпендикулярных или параллельных оси рельсов выполнен в виде трапеции, сужающейся книзу, а в месте установки литьевого мостика полуформы внутри имеют фаски с наклоном к головке рельса под углом, равным углу наклона боковых сторон трапеции.

А также тем, что литьевой мостик выполнен с возможностью вытеснения расплавленным металлом в пространство над местом его установки после заполнения сварочной полости расплавленным металлом.

А также тем, что боковой канал, сообщающий пространство над литьевым мостиком с нижней частью сварочной полости выполнен расширяющимся к входу в зону заливки подошвы рельса

Конструкция предложенной литейной формы для литья металла в свариваемый зазор обеспечивает отвод части расплавленного металла, подаваемого для образования сварного соединения рельсов и на одновременный ремонт поверхности катания рельса в зоне стыка наплавкой путем ликвидации оставшихся дефектов поверхности катания концов рельсов в зоне, примыкающей к сварному шву.

Расширение литейной формы в зоне головки рельса для обеспечения наплавки примыкающей поверхности катания определяется длиной наплавляемой поверхности. С целью достижения равномерности поступления расплавленного металла в зону наплавки литейную форму снабжают дополнительными каналами круглой, прямоугольной, квадратной или щелевидной формы. Щелевидная форма предпочтительнее при наплавке дефектной поверхности максимальной длины.

Предложенная литейная форма позволяет выполнять эти операции в рамках одного технологического процесса. Благодаря усовершенствованию гидравлической схемы движения потока расплавленного металла и конструктивных элементов каналов для подачи металла в зоны сварки и наплавки улучшается качество термитного литья за счет лучшего удаления шлаков и газов из зоны заливки сечения рельсов. При этом повышается качество сварного соединения, достигается экономия времени, трудозатрат, сокращается количество используемого оборудования и ресурсов на проведение работ.

На фиг.1 показана литейная форма для алюминотермитной сварки и ремонта поверхности катания рельса (поперечный разрез в зоне стыка).

На фиг.2 показан разрез литейной формы по линии А-А на фиг.1 с видом каналов для подачи расплавленного металла в зоны сварки и наплавки.

На фиг.3 показана схема алюминотермитной сварки рельсов и ремонта поверхности катания рельсов в зоне с применением предложенной литейной формы.

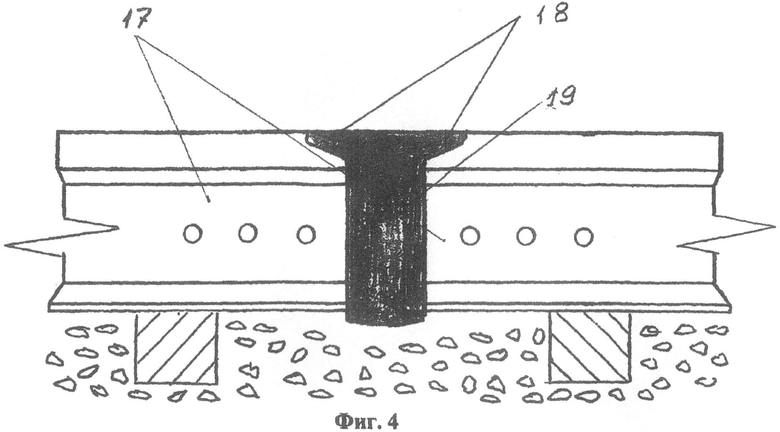

На фиг.4 показаны сваренные рельсы с отремонтированными поверхностями катания в зоне стыка с применением предложенной литейной формы.

Литейная форма для алюминотермитной сварки и ремонта поверхности катания рельса в зоне стыка, показанная на фиг.1, является разъемной, состоит из левой полуформы 1, литейного мостика 2, правой полуформы 3, сборной камеры термитного металла 4, в каждой из полуформ выполнен боковой канал 5, сообщающий пространство над литьевым мостиком 2 с нижней частью внутреннего объема формы - сварочной полости, дополнительный верхний канал 6, сообщающий боковой канал 5 с верхней частью сварочной полости над головками рельсов для подвода расплавленного металла в зону 7 заливки головки рельсов и наплавки, а также дополнительный средний канал 8, сообщающий боковой канал со средней частью сварочной полости в области головок рельсов над зоной 9 заливки шейки рельса. Расплавленный термитный металл из сборной камеры 4 разделяется на два потока литейным мостиком 2. Расплавленный металл по боковым каналам 5 заливки металла поступает в зону 19 заливки подошвы рельса, затем восходящим потоком заполняет зону 9 заливки шейки рельса. Свежие порции металла поступают через каналы 8 и 6 в зону 7 заливки головки рельса и ремонта концов рельсов наплавкой поверхности катания. Сечение дополнительных каналов 8 может быть круглым, прямоугольным или квадратным. При большой площади наплавки, требующей увеличения расхода металла, применяют прямоугольные щелевидные каналы (не показаны). Дополнительные свежие порции термитного металла входят через каналы 6, которые также могут быть круглыми, квадратными, прямоугольными или щелевидными. Подача свежих порции металла через каналы 6 улучшает качество наплавки благодаря поступлению металла с более высокой температурой в зону ремонта концов рельсов.

Направление движения потока заливаемого металла в литейной форме показано стрелками, в сварочном зазоре металл движется от подошвы 10 вверх к головкам рельса 11, а также поступает через каналы 8 и 6 в сварочную полость.

В процессе промежуточного литья термитного металла с направлением потока в зону 10 подошвы рельса происходит завершение выделения из металла пузырей газов. При дальнейшем восходящем движении потока расплавленного металла пузыри от выходящих газов оказываются сверху под литейным мостиком и не оказывают отрицательного влияния на качество сварки и наплавки. После заполнения зон заливки подошвы 10, шейки 9 и головки 11 с дефектами поверхности катания 12 поток излишнего металла выдавливает литейный мостик 2 и он удаляется в прибыльную часть над поверхностью катания рельса вместе с остатками шлаков и газов.

На фиг.2 показано сечение литейной разъемной формы по линии А-А на фиг.1 в зоне расположения каналов для подачи расплавленного металла в зоны сварки и наплавки. На чертеже видно, что литейная форма в местах ремонта концов рельсов наплавкой термитным металлом расширяется. Расплавленный термитный металл по каналам 6 и 8 поступает на завершение образования сварного соединения рельсов и устранение наплавкой дефектов поверхности катания концов свариваемых рельсов.

На схеме алюминотермитной сварки рельсов и ремонта поверхности катания рельсов в зоне с применением предложенной литейной формы, приведенной на фиг.3, показана установка предложенной литейной формы 13 для ремонта поверхности катания концов рельсов 14 и заполнения зазора для сварки 15 термитным металлом для образования сварного шва. Термитный металл для сварки и ремонта поверхности рельсов наплавкой поступает из тигля с термитом 16.

На фиг.4 показан вид сваренных и отремонтированных рельсов 17. Разрушенные поверхности катания концов рельсов наплавлены термитным металлом 18 и рельсы соединены сварным швом 19.

Такое поэтапное заполнение трех зон литейной формы 10, 9 и 7, начиная с нижней зоны 10, восходящим потоком расплавленного металла не допускает остывания металла и концов рельсов ниже оптимальных значений температуры для обеспечения свариваемости, которая не должна быть ниже 800°C.

Предложенная схема движения расплавленного термитного металла внутри литейной формы способствует хорошему омыванию торцов рельсов в зазоре для сварки t и зоны ремонта поверхности катания r1 и r2 (фиг.3), обеспечивает их хорошее проплавление, свариваемость и наплавку. Кроме того, скапливающийся газ под литейным мостиком 2 повышает давление в верхней зоне 7 заливки головки рельса и наплавки. Это способствует предотвращению бурления расплавленного металла над головкой концов рельсов и в тоне наплавки, что способствует улучшению структуры металла и повышает качество наплавки и сварного шва.

Выполнение каналов подвода расплавленного металла 6, 8, 10 переменного сечения с расширением при входе в сварную полость между торцами рельсов приводит к снижению скорости потока и практически исключает турбулизацию потока. Отсутствие образования завихрений и бурления, которые препятствуют эффективному удалению шлаков и газов из потока, повышает качество литья.

Выполнение литьевого мостика в сечениях, перпендикулярных или параллельных оси рельсов, в виде трапеции, сужающейся книзу, и выполнение в месте установки литьевого мостика полуформ с фасками на внутренней поверхности с наклоном к головке рельса под углом, равным углу наклона боковых сторон трапеции, обеспечивает его легкое всплытие при воздействии на него потока металла, что способствует удалению из литья остатков шлаков и газов, чем достигается повышение качества сварного соединения и ремонта дефектов поверхности катания, их надежность и долговечность.

После заливки расплавленного термитного металла в литейную форму начинается снижение его температуры и наступает процесс кристаллизации, который длится 4,5-5 минут.

После частичного затвердевания металла сварного шва с зоной наплавки до температуры, примерно, 1000-1100°C, его прибыльную часть удаляют обрезным приспособлением (не показано).

Результаты выполненных экспериментальных работ по переустройству действующего звеньевого рельсового пути бесстыковой сваркой с одновременным ремонтом поверхности в зоне стыка с использованием промежуточного литья термитного металла показали, что получаются прочные сварные соединения рельсов с качественной геометрией поверхности катания, повышается надежность и эксплуатационные показатели железнодорожного пути.

Похожие патенты RU2559388C2

- Яничко Штефан

- Грешова Марта

- Яничко Штефан

- Грешова Марта

- Карабанов Владимир Иосифович

- Бескровный Иван Петрович

- Ленкин Владимир Дмитриевич

- Климов Валерий Геннадьевич

- Ленкин Владимир Дмитриевич

- Климов Валерий Геннадьевич

- Лунев Алексей Викторович

- Бескровный И.П.

- Раков К.М.

- Рейхарт В.А.

- Яничко Штефан[Sk]

- Грешова Марта[Sk]

- Воронин Николай Николаевич

- Прохоров Николай Николаевич

- Карабанов Владимир Иосифович

- Трынкова Ольга Николаевна

- Кабалина Ольга Владимировна

- Ленкин Владимир Дмитриевич

- Ленский Александр Робертович

- Ленкин Владимир Дмитриевич

- Климов Валерий Геннадьевич

- Вольф-Дитер Юнгханель

- Морозов Владимир Александрович

- Гудков Александр Владимирович

- Николин Аркадий Игоревич

Иллюстрации к изобретению RU 2 559 388 C2

Реферат патента 2015 года ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ

Изобретение может быть использовано при алюминотермитной сварке рельсов методом промежуточного литья, например, при переустройстве действующего звеньевого рельсового пути в бесстыковой путь. Две полуформы с литьевым мостиком в верхней части образуют сварочную полость для размещения концов свариваемых рельсов, заполняемую расплавленным металлом. По крайней мере, в одной из полуформ выполнен, по крайней мере, один боковой канал, сообщающий пространство над литьевым мостиком с нижней частью сварочной полости, по крайней мере, один средний канал, сообщающий боковой канал со средней частью сварочной полости в области головок рельсов, и, по крайней мере, один верхний канал, сообщающий боковой канал с верхней частью сварочной полости над головками рельсов. По крайней мере, в одной из полуформ средняя и верхняя части выполнены расширенными с образованием внутренней сварочной полости шириной не менее протяженности дефекта поверхности катания головки рельса. Литейная форма обеспечивает проведение одновременно сварки и ремонта поверхности катания в зоне стыка изношенных концов рельсов на месте без изъятия их с полотна. 5 з.п ф-лы, 4 ил.Формула изобретения RU 2 559 388 C2

1. Литейная форма для алюминотермитной сварки рельсов, включающая две полуформы с литьевым мостиком в верхней части, образующие сварочную полость для размещения концов свариваемых рельсов, заполняемую расплавленным металлом, при этом, по крайней мере, в одной из полуформ выполнены, по крайней мере, один боковой канал, сообщающий пространство над литьевым мостиком с нижней частью сварочной полости, по крайней мере, один средний канал, сообщающий боковой канал со средней частью сварочной полости в области головок рельсов, и, по крайней мере, один верхний канал, сообщающий боковой канал с верхней частью сварочной полости над головками рельсов, отличающаяся тем, что, по крайней мере, одна из полуформ выполнена расширенной с образованием внутренней сварочной полости в средней и верхней ее частях шириной не менее протяженности примыкающей к сварному шву дефектной зоны поверхности катания головки рельса, с возможностью наплавки упомянутой зоны термитным металлом одновременно со сваркой концов рельсов.

2. Литейная форма по п. 1, отличающаяся тем, что верхний и средний каналы выполнены круглого, овального, квадратного или прямоугольного сечения и имеют переменное сечение, увеличивающееся к входу в сварочную полость.

3. Литейная форма по п. 1, отличающаяся тем, что верхний канал выполнен в виде щели с переменным сечением, увеличивающимся в направлении сварочной полости.

4. Литейная форма по п. 1, отличающаяся тем, что литьевой мостик в сечениях, перпендикулярных или параллельных оси рельсов, выполнен в виде трапеции, сужающейся книзу, а в месте установки литьевого мостика полуформы внутри имеют фаски с наклоном к головке рельса под углом, равным углу наклона боковых сторон трапеции.

5. Литейная форма по п. 1, отличающаяся тем, что литьевой мостик выполнен с возможностью вытеснения расплавленным металлом в пространство над местом его установки после заполнения сварочной полости расплавленным металлом.

6. Литейная форма по п. 1, отличающаяся тем, что боковой канал, сообщающий пространство над литьевым мостиком с нижней частью сварочной полости, выполнен расширяющимся к входу в зону заливки подошвы рельса.

Алюминотермитная сварка рельсов, технология выполнения работ

Для сварки рельсов используется такой способ сварочных работ, как алюминотермитный. Он подразумевает использование порошка, в состав которого входит алюминий, железная окалина и магний. Эта смесь называется термитом.

Что такое алюминотермитная сварка

Порошок размещают в емкость из металла. Она расположен над границей двух частей холста. После этого порошок расплавляют. Рассыпчатая смесь необходима для того, чтобы получить прочное соединение базового металла.

Мелкие части шва станут вязкими, стыки при этом будут надежными. На протяжении десятков лет определили, что алюминотермитная сварка не проседает. Этот метод считается одним из наиболее эффективных.

Порошок, который связывает полотна, на четверть состоит из алюминиевого песка. В основной его части находится оксид железа. Гранулы по размерам не более 0.5 мм. Она мелкорассеянная, при этом податлива к любым действиям.

Металл может восстанавливаться в окислах материала. Но это возможно только в тех случаях, когда в работу вступает высокая температура. Необходимо поджигать смесь методом запала. Это приводит к тому, что оксид железа становится чистым сплавом.

На местах применяют заливочную емкость. Она направляет сплав в места алюминотермитной сварки. Герметичность конструкции играет важную роль. Разные виды рельс предполагают использование особой формы.

После того, как работа завершена, вы обнаружили зазоры или трещины? Необходимо их заделать при помощи термоустойчивой обмазки. Из-за того, что она жидкая, смесь поможет затечь во все труднодоступные места. Как итог – получится много лишнего шлака.

Нужно уплотнить соединение во время того, как оно не утратило высокую температуру. В этом помогут прессы. Когда работа закончена, от шлака избавляются при помощи молотка. Шлифовка стыков при помощи болгарки.

Особенности алюминотермитной сварки

Алюминотермитная сварка не столь распространена, как контактная. Однако, этот способ сварочных работ имеет ряд существенных преимуществ. К ним можно отнести следующие.

- Требует минимальных трудозатрат. Для выполнения сварочных работ алюминотермитным способом требуется минимальное количество рабочих рук. Справится с данной работой способна бригада, состоящая из 3 человек.

- Для выполнения алюминотермитной сварки не требуется сложного оборудования. А вес используемого составляет до 400 кг.

- Данный способ осуществления сварочных работ значительно быстрее по сравнению с контактным методом сварки. Продолжительность сварки для одного стыка рельс занимает меньше часа.

- Для осуществления алюминитермитной сварки применяется порошкообразное сочетание алюминия, железной окалины и магния, которое расфасовано определенным образом. Элементы, которые требуют нагревания, заформовывают материалом, устойчивым к воздействию высоких температур. Затем осуществляется нагрев этих деталей. При помощи электродуги или запала зажигают термит и разогревают до жидкого состояния. Расплавленный металл заливают на место, требующее сварки.

- Сварочные работы с использованием термита осуществляются с использованием автономных источников электропитания.

В результате правильно осуществленной алюминотермитной сварки получается довольно надежное соединение. Применяется этот вид сварочных работ для соединения стальных и чугунных изделий.

Плюсы и минусы

Этот метод применяется достаточно часто. Этому послужило то, что у него есть преимущества, которые по достоинству оценивают сварщики. Среди них выделяют такие:

- Быстрая скорость работы. Все этапы занимают не более получаса. При большом опыте за 60 минут можно обработать до десяти швов.

- Не используйте стационарную электрическую энергию. Это позволяет перемещать аппарат с места на место.

- Все части конструкции можно найти в одном месте. Они продаются в специализированных магазинах.

- Для получения ровного соединения не нужно иметь профессиональное образование. Нужно попробовать себя в сварочных работах несколько раз.

- Если не забывать о правилах работы и придерживаться всех технологий, можно получить прочный итоговый результат.

- Весь процесс не представляет опасности для работников, если применяется качественная техника и материалы.

- Сварочные работы можно проводить как дома, в цехах, так и на открытом поле.

Использование алюминотермитной сварки предполагает возникновение некоторых сложностей. Они могут быть такими:

- Порошок может легко поджечся, поэтому нужно вести себя с ним крайне осторожно.

- Подготовительные работы проводят тщательно и детально, чтобы не упустить важные нюансы.

- Техника, с которой вы будете работать, должна быть в рабочем состоянии. Проверьте ее исправность до начала сварки.

- Если в горячую посуду попадут капли жидкости, тогда вся смесь будет разбрызгана. Не допустите этого случая.

Алюминитермитная сварка для стыковки рельсов

Наиболее часто сварочные работы с помощью термита на основе алюминия используют при проведении железнодорожных работ. Обусловлено это преимуществами данного способа сварки.

Алюминотремитная сварка рельсов помогает оперативно изготовить стыки без продолжительного перерыва в движении поездов. Так, например, бригада из 3 человек за два часа способна сварить 3 рельсовых соединения. Оперативность проведения ремонтных и сварочных работ крайне важна при организации движения на железных дорог.

Но более важным фактором является надежность соединений. Алюминотермитная сварка рельсов наилучшим образом обеспечивает прочность стыков.

Таким образом, сочетая в себе наиболее важные факторы, надежность и оперативность, сварка при помощи термита на основе алюминия является наиболее подходящим способом для изготовления стыков рельс. Потому данный способ проведения сварочных работ широко применятся именно на железных дорогах России. Важно, что такая сварка может применятся даже при ремонте и стыковки стрелочных переводов. Ну и, конечно же, на перегонах основной части пути.

Информация о работе

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание — внизу страницы.

Достоинства и недостатки

У любой технологии соединения металлических деталей есть сильные и слабые стороны. К преимуществам относятся:

- Высокая скорость выполнения работ. При достаточном опыте, качественной соединительной смеси, правильном оборудовании сварщик сделает надёжный шов менее чем за полчаса.

- Оборудование, инструменты можно купить в строительных магазинах.

- Для освоения техники достаточно попробовать метод алюмотермитной сварки 2-3 раза.

- Требуется аккуратно работать с оборудованием для сварки, термитом. Связанно это с тем, что смесь легко воспламеняется.

- Технология узкоспециализированная. Не подходит для соединения большинства металлических конструкций.

- Необходимо крайне аккуратно хранить, транспортировать, применять термит.

Если же рабочая смесь загорелась, потушить её не получится. Вода только разбрызгает горящую массу вокруг.

Сварные швы в вагонах, локомотивах, рельсах и машинах различного назначения, применяемых на транспорте, являются наиболее повреждаемыми местами в процессе эксплуатации. Это связано с характерными особенностями сварных соединений. В сварном шве и околошовной зоне после сварки изменяются механические свойства, При сварке термитным способом образуются остаточные растягивающие напряжения, близкие к пределу текучести материала, а сам сварной шов, кроме того, является концентратором напряжений

Недостатки

- Является очень узкоспециализированным методом;

- Требует тщательной подготовки для достижения высококачественного результата;

- Необходимо использование специальной техники, имеющей высокую крепость.

Оборудование

- Зажимное универсальное устройство;

- Измеритель расстояния;

- Седло горелки;

- Газовый и кислородный регулятор с манометром;

- Запорный кран;

- Резак;

- Газовая горелка.

Используемые материалы

Для формирования шва необходимо использовать один сердечник и две формы. Форма определяется согласно маркированному профилю самих рельс. Чтобы закрепить тигель, понадобиться тигельная пробка. Она располагается в трубе, где также содержится песок, служащий для герметизации. Здесь еще потребуется пробойник и аппликатор.

На аппликаторе установлен магнит. Он помогает удерживать пробку, устанавливаемую в горловину тигеля. Когда аппликатор удаляется, термитная смесь засыпается в соответствующую емкость. Воспламенитель поднимает температуру до заданного зарядом предела. Смесь воспламеняется и начинается химическая реакция. Окись железа под воздействием высокой температуры и алюминия превращается в железо в чистом виде. Благодаря наличию дополнительных примесей можно получить сталь высокого качества. Окисленный алюминий способствует поднятию расплавленного шлака вверх. В это время температура реакции повышается до 2400 градусов. После окончания реакция шлак и сталь выпускаются через горловину тигеля.

Подготовка рельсов

Подготовка металла под сварку здесь играет очень важную роль. Для этого сначала ослабляются крепления рельс возле стыка, а те, которые находятся на месте сваривания полностью снимаются. Рельсы нагреваются и счищают с них ржавчину. Поверхность чистится до гладкого состояния. Затем, при помощи клиньев, изделия выпрямляются горизонтально и вертикально. Рельсы ставятся с зазором в 2,5 см и к ним подводится резак. Резка проходит в три основных этапа, на каждом из которых отрезается часть изделия и поверхность зачищается от шлака.

Выравнивание рельсов

Такая сварка рельс требует точной прямолинейности, так как по этому пути будут ходить тяжелые составы. Первым делом удаляются прокладки креплений. Вместо них ставятся клинья по обеим сторонам. Сначала все устанавливается на глаз, а затем подгоняется ударами молотка до нужного состояния. Точность положения рельса проверяется метровой металлической линейкой. Чтобы компенсировать усадку шва делают небольшой зазор равный около 1 мм.

Установка и герметизация форм

Алюминотермитная сварка рельсовых стыков должна проводиться при герметичных формах. Ориентируясь на измеритель, зажимное устройство следует поставить на требуемом расстоянии. Горелка ставится по центру будущего шва непосредственно над осью рельса.

Герметизация форм рельсов

Герметизация зазоров происходит при помощи шпателя, который обеспечивает чистую грань между швом и песком. Чтобы это было максимально плотно, нужно форму прижимать к шву. Затем нужно проверить подгонку сердечника и запереть головку рельса крышками.

Предварительный нагрев и сварка

Давление пропана устанавливается на 1,5 Бар, а кислорода на 5 Бар. С такими параметрами проводится предварительный прогрев и последующая просушка сердечника. Подача пламени осуществляется не более 2 минут. После этого горелка снимается, вставляется сердечник и поворачивается тигель. Для поджога заряда используется запал с высокой температурой горения. Через несколько секунд жидкий металл заливается в форму. В это время тигель должен быть в стабильном положении. Когда вся масса выльется, тигель снимается вместе с крышками и шлаковыми поддонами. Для полной кристаллизации нужно выдержать около 4 минут времени.

Заключительная шлифовка и окончательные операции

После сваривания стык должен быть обработан по боковым поверхностям и поверхности катания до гладкого состояния. Это осуществляется путем срезки наплывов в горячем состоянии. Для этого производится нагрев горелкой, который длится около 10 минут, а затем поверхность обрабатывается механическим путем.

Стык при алюминотермитной сварки рельсов

На завершающем этапе проводится шлифовка абразивными инструментами. Для контроля качества обработки используется щуп и линейка. Следует добиться того, чтобы бы все был прямолинейным. Максимальное отклонение от заданных размеров составляет не более 1 мм.

Контроль качества

Здесь требуется проверить правильность проверки каждой технологической операции. Качество соединения определяется проверкой на статичный изгиб. Это может быть растяжение по подошве или головке изделия. Опытные образцы могут доводиться до излома. Контроль во время выполнения процедур проводится измерительными инструментами.

Меры безопасности

Алюминотермитная сварка рельсов это относительно безопасный рабочий процесс. Работу должен выполнять квалифицированный сварщик-термист. Во время проведения работ следует придерживаться правил эксплуатации железных дорог. Работники должны иметь и использовать спецодежду и защитные очки. У них должны быть диэлектрические перчатки, сигнальные жилеты и изолированные инструменты.

Подведем итоги

Сварочные работы при помощи алюминотермитной технологии не представляют опасности для мастера.

Но только в том случае, если вы работаете с проверенным оборудованием и придерживаетесь всех правил.

Огромным преимуществом будет 10-летний опыт. У сварщика всегда должна быть защитная спецодежда, маска, очки и перчатки. Это сделает процесс безопасным.

Применяемое оборудование и материалы

Для проведения алюминотермитной сварки рельсов нужно приготовить:

- бочку с термитом, закрытую заглушкой;

- форму в соответствии с профилем рельсов;

- если вместо бочки применяется развесочная смесь, потребуется тигель из тугоплавкого материала;

- пресс для сжатия шва;

- шлифовальную машинку;

- молоток, зубило;

- металлическую лопатку для снятия горящего шлака;

- газовую горелку для предварительного нагрева.

Из расходных материалов потребуется:

- мелкодисперсный термит с гранулами не более 0,5 мм;

- термостойкая паста для заделывания трещин и щелей;

- пропан и кислород для горелки в баллонах.

В сравнении с другими видами сварки рельсов

На сегодняшний день существует два основных способа стыковой сварки рельсов:

- электроконтактная сварка

- алюминотермитная сварка

Алюминотермитная сварка рельсов имеет ряд преимуществ перед контактной сваркой: она не требует сложного дорогостоящего оборудования, большого количества рабочих, продолжительных перерывов в движении поездов. Кроме того она может применяться при сварке на стрелочных переводах. Процесс сварки одного рельсового стыка занимает около 50 минут, а благодаря возможности работы нескольких бригад одновременно, можно добиться большей производительности в «окно». Например, за двухчасовое «окно» силами трех бригад можно изготовить до 12 стыков.

Последовательность работ

Перед тем как приступать к проведению соединительных работ, требуется узнать теоритически как сваривать рельсы, а затем попробовать метод на практике. Технология представляет собой несколько этапов, которые должны идти строго друг за другом.

Подготовительный этап

В первую очередь требуется провести подготовку соединяемых деталей. Для этого рельсы разжимаются из креплений, нагреваются до определённой температуры, зачищаются от ржавчины. Поверхность должна быть гладкой. Далее рельсы устанавливаются напротив друг друга чтобы зазор не превышал 2,5 см.

Выравнивание

Во время проведения алюмотермитной сварки, требуется придерживаться точной прямолинейности. Связанно это с тем, что рельсы будут подвергаться огромной нагрузке при хождении груженых составов. Прокладки на креплениях заменяются на клинья. Далее рабочие молотками подбивают рельсы до нужного положения. Прямолинейность проверяется металлической линейкой. Допустимы зазор – 1 мм.

Важно проводить соединительные работы используя герметичную форму. Зажимное устройство с помощью измерителя устанавливается на нужное расстояние от будущего шва. Горелку устанавливают по центру соединения.

Предварительно требуется разогреть соединяемые рельсы. На 2 минуты включается подача пламени (пропан и кислород). Горелку требуется убрать, закрепить сердечник. Включается запал для возгорания рабочей смеси. Расплавленный металл переливается в подготовленную заранее форму. Четыре минуты достаточно для полной кристаллизации.

Шлифовка и контроль качества

Завершительным этапом работ является шлифовка шва. Перед эксплуатацией рельс, требуется сделать поверхность гладкой. Шов нагревается с помощью горелки в течении 10 минут. Горячие наплывы срезаются болгаркой. После остывания места соединения, выполняется шлифовка. Для этого применяются шлифовальные машины с абразивными кругами или лентами. Контроль качества представляет собой проверку на статичный изгиб.

Кол-во блоков: 22 | Общее кол-во символов: 17967

Количество использованных доноров: 8

Информация по каждому донору:

Метод промежуточного литья для алюминотермитной сварки рельсов

Сварка рельсовых стыков представляется собой технологический процесс, который может выполняться разными методами. Классические способы соединения металлических деталей считаются не уместным, так как после выполнения работ получается ненадёжный шов для рельсового полотна. В этом случае наиболее эффективной является алюмотермитная сварка.

Что представляет собой алюмотермитный метод?

Алюминотермитная сварка представляет собой технологию соединения рельс. Он подразумевает под собой использование специальной соединительной смеси. Она засыпается в металлическую конструкцию устанавливаемую над местом соединения. Порошок попадает на рабочую поверхность, плавится, создают надёжное соединение. Есть два варианта проведения работ:

Во время выполнения работ, используется термитная смесь. Она состоит из 77% оксида железа и 23% алюминиевой крошки. Однако, рабочее вещество не создаст прочный шов без сильного разогрева. Для этого применяется запал, который разогревает смесь. Алюминотермитная сварка рельсов должна проводиться по томному соблюдению технологии.

По завершению создания шва, шлак, выступающие части, наплывы зачищаются с помощью болгарки. Сварщик проверяет целостность соединения. Если есть зазоры, щели, трещины, он замазывает их термостойкой обмазкой.

[stextbox создания надёжного шва, который выдержит большие нагрузки, используются специальные прессы. С их помощью проводиться процесс уплотнения соединительной смеси.[/stextbox]

Что входит в состав смеси?

Термитные используются не только для сварки рельс. Им применят при тепловом воздействии на различные поверхности, детонаторном эффекте, изготовлении пиротехнических изделий. В зависимости от того, где используется термит, выбирают состав смеси.

Алюмотермитная сварка жд стыков выполняется с помощью ферроалюминиевого состава. Он включает в себя такие компоненты как оксид железа (металлические опилки), алюминий. Процентное соотношение компонентов – 75%/25%. При это количество активных веществ может изменяться +-3%.

[stextbox Сварка рельс выполняется смесью алюминия и железа. Оба компонента входят в состав мелкими опилками. Чтобы ускорить процесс горения соединительного состава, алюминий добавляется в форме пудры.[/stextbox]

Как приготовить термитную самостоятельно?

Смесь для алюмотермитной сварки можно изготовить в домашних условиях. Для этого требуется подготовить два компонента:

Оба компонента должны представлять собой мелкие опилки. Чем меньше их фракция, тем лучше получится готовая смесь. Этапы приготовления термита:

- В металлической емкости смешать 4 части железных опилок, 2 части алюминиевой пудры.

- Тщательно перемешать компоненты между собой. От процесса перемешивания зависит то, насколько качественным будет готовый состав.

- Дополнительно смесь должна быть насыщена катализатором. Он изготавливается из жженой марганцовки. Требуется добавить пятую часть этого вещества в состав.

Готовую смесь просушить. Поджигается она с помощью магниевой ленты. Перевозить, хранить термит можно используя металлические емкости.

У любой технологии соединения металлических деталей есть сильные и слабые стороны. К преимуществам относятся:

[stextbox же рабочая смесь загорелась, потушить её не получится. Вода только разбрызгает горящую массу вокруг.[/stextbox]

Оборудование

Для проведения работ требуется подготовить оборудование. К нему относится:

- для нагрева деталей.

- Бочка.

- Заглушка.

- Болгарка или шлифовальная машинка.

- Молоток.

- Металлическая лопатка.

Дополнительно понадобится запорный кран, зажимное универсальное устройство.

Используемые материалы

Помимо оборудования необходимо подготовить расходные материалы. Это термитная смесь, обмазочный состав для заделывания трещин, щелей. Помимо них нужны две формы, аппликатор, сердечник, пробойник.

Другие виды сварки рельс

Помимо алюмотермитной сварки, существуют другие технологии соединения рельс. К ним относятся:

- Сварка электродами. Для того чтобы соединить рельсы данной технологией, требуется использовать электроды УОНИ. Перед проведением работ требуется прогреть расходные материалы в течении 2-ух часов при температуре в 400 градусов. . Соединяемые рельсы укладывают друг напротив друга. При это должен присутствовать зазор в 2 см. Концы рельс провариваются электродами. Расплавляются они дуговым разрядом.

- Метод промежуточного литья. Подразумевает под собой процесс заполнения соединительного пространства расплавленной смесью металлов.

Выполняя работ по определённой технологии, требуется грамотно выбирать оборудование, расходные материалы.

Способы сварки рельсовых плетей

Технология представляет собой инновационный метод соединения рельс. Этапы проведения работы:

- Рельсы устанавливаются напротив друг друга с промежутком.

- Один из незакреплённых концов загибают пока не совпадут торцы.

- Далее рельсы свариваются вместе.

- Принудительно распрямляется стрела изгиба.

Используется данная технология для починки железнодорожного полотна.

Алюмотермитная сварка применяется для соединения рельс. С его помощью можно сделать надёжный шов, которые выдержит серьёзные нагрузки. Помимо этого можно использовать и другие технологии соединения, однако, классическая сварка не подходит для выполнения подобных работ.

[stextbox 4 разряда Михаил Васильевич Чернов 37 лет, стаж работы 14 лет:«При соединение рельс, требуется крайне внимательно относиться к выбору оборудования и термита. Некачественная смесь может стать причиной нарушения целостности железнодорожного полотна и как следствие катастрофы. Желательно использовать технологию промежуточного литья, так как она считается наиболее надёжной, долговечной».[/stextbox]

Читайте также: