Конденсаторные машины для контактной сварки

Обновлено: 20.09.2024

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Машины контактной сварки по принципу электропитания можно разделить на две группы: машины, потребляющие энергию в процессе сварки непосредственно из электросети, и машины, использующие для сварки предварительно накопленную энергию. Применение в машинах второй группы накопителей энергии обусловило основную особенность их работы: операции потребления энергии из электросети и выделения ее при сварке разделены во времени. Указанные особенности устройства и работы определяют энергетические и технологические характеристики машин для контактной сварки запасенной энергией.

Из всех известных способов запасения энергии для сварки: в электрических конденсаторах, магнитопроводах сварочных трансформаторов, электрохимических аккумуляторах, вращающихся маховиках — первый способ оказался наиболее пригодным к технической реализации. В настоящее время конденсаторные машины (КМ) являются практически единственным видом оборудования для контактной сварки запасенной энергией, применяемым в промышленности. Это не исключает, разумеется, освоения в будущем другого известного способа сварки запасенной энергией.

Накопление энергии (заряд батареи конденсаторов) — наиболее длительная операция цикла работы КМ, импульсное выделение энергии в момент сварки (разряд батареи) — наиболее кратковременная операция цикла. Благодаря сравнительно большому времени заряда (Тз= 0,5. 1,5 с) обеспечивается существенное снижение потребляемой КМ мощности и точное дозирование запасаемой энергии. По сравнению с машинами аналогичного назначения КМ имеют установленную мощность, в 5—7 раз меньшую мощности машин низкочастотных и постоянного тока. Например, при сварке легких сплавов толщиной (1,5+1,5) мм машины переменного тока потребляют мощность около 300 кВ-А, КМ — не более 20 кВ-Д. При этом КМ практически не снижают коэффициента мощности сети, так как являются для нее преимущественно активно-емкостной нагрузкой. В случае необходимости установленная мощность данной КМ может быть уменьшена путем увеличения Тз за счет снижения производительности машины. Энергетическое преимущество КМ наиболее существенно, если они могут быть использованы взамен контактных машин с непосредственным питанием от электросети, мощность которых достигает 1000 кВ-А и более. Такая замена особенно выгодна в тех случаях, когда для подключения весьма мощных машин требуется увеличение установленной мощности, установка трансформаторной подстанции в цехе, увеличение мощности компенсирующих устройств и т. д.

Точное дозирование энергии для сварки осуществляется в КМ благодаря стабилизации рабочего (заданного) напряжения на накопительных конденсаторах. Ввиду того что заряд конденсаторов происходит в течение длительного времени (за 20—70 периодов напряжения электросети), удается стабилизировать напряжение батареи конденсаторов Uс с большей точностью, чем напряжение в машинах с непосредственным питанием от электросети. В современных КМ системы управления поддерживают Uc в пределах 0,99—1,01 заданного значения при колебаниях напряжения электросети в пределах 0,85—1,10 номинального значения. В результате обеспечивается высокая стабильность сварочного тока КМ. Последняя несколько ниже стабильности Uс, но в большинстве случаев отклонение тока не превышает 2% среднего значения при данной настройке КМ. В итоге при сварке на КМ обеспечивается высокая стабильность качества сварных соединений.

Ввиду того что разряд конденсаторов происходит в течение сравнительно короткого времени (время разряда меньше 0,1 с в самых мощных КМ), сварка на КМ осуществляется в «жестких» режимах по сравнению с контактными машинами других видов. Например, при точечной сварке легких сплавов толщиной (1,5+1,5) мм время сварки на КМ равно 0,03 с, на машинах низкочастотных и постоянного тока — 0,06 с, на машинах переменного тока — 0,14 с; при сварке нержавеющей стали той же толщины время сварки на КМ равно 0,03 с, на остальных машинах — 0,18—0,24 с. Импульс сварочного тока КМ не имеет пульсаций и разрывов, что обусловливает плавное изменение плотности тока — одного из важнейших параметров процесса сварки. Это определяет плавное изменение температурного поля и, следовательно, нагревание и расплавление свариваемых металлов. Монотонное изменение основных параметров процесса обеспечивает возможность сварки данных деталей без выплесков в наиболее «жестком» режиме, при котором случайные отклонения других параметров процесса в меньшей мере влияют на результаты сварки.

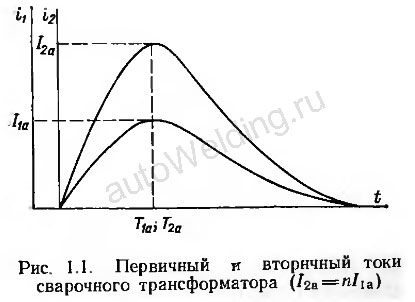

Как параметр технологического процесса сварки импульс вторичного (сварочного) тока i2 может быть вполне однозначно определен двумя его характеристиками: амплитудным значением I2a и временем нарастания от нуля до амплитуды Т2a (рис. 1.1). Экспериментально установлено, что формирование сварного соединения заданных размеров при сварке на КМ завершается вскоре после достижения током значения I2a, т. е. происходит в течение промежутка времени, практически (равного Т2a. Поэтому параметр Т2a допустимо (и удобно, учитывая трудность определения фактического времени сварки) считать технологическим параметром процесса — временем сварки на КМ.

Иногда в качестве времени сварки указывают длительность импульса Т2и, что не совсем правильно, так как существенную долю последней составляет спадающая часть импульса, имеющая второстепенное значение для тепловыделения в процессе сварки. В дальнейшем, при описании импульса i2, будем указывать значение Т2a. При необходимости Т2и может быть определено по известному Т2а, так как соотношение их для всех импульсов тока данной КМ является постоянным; для большинства КМ Т2и= (1,5 . 2,5) Т2a. Импульс первичного (разрядного) тока i1 также определяется амплитудным значением тока I1a и временем нарастания тока T1a (рис. 11). В обычном случае (намагничивающий ток Iμ≤0,05I1a в течение периода T1a) амплитудные значения токов связаны отношением I2a=nI1a, где n — коэффициент трансформации сварочного трансформатора. При ЭТОМ практически Т1a=T2a, T1и=T2и. В тех случаях, когда импульс i1 имеет пологий спад, будем считать длительностью T1и время от начала импульса до момента спада тока до значения, равного 0,1I1a.

Кроме рассмотренных выше особенностей КМ, следует отметить повышенную надежность, плавность и удобство регулирования сварочного тока. Надежность КМ обусловлена тем, что сбои в работе тиристоров не влияют на результаты сварки: неисправности зарядного устройства блокируются благодаря контролю заданного значения напряжения на конденсаторах Uc; при пропусках включения разрядных тиристоров сварка вообще не происходит, при пробоях этих тиристоров разряд батареи конденсаторов нормально продолжается до конца. Плавность и удобство регулирования сварочного тока обеспечены за счет плавного изменения Uc и визуального контроля его по вольтметру.

Особенности КМ обусловили области их основного применения: а) сварка деталей малых толщин и диаметров; КМ являются одним из основных видов оборудования контактной сварки в электронике и приборостроении; б) сварка изделий, не допускающих коробления вследствие нагрева или содержащих элементы, температура нагрева которых ограничена, например сварка корпусов интегральных схем и полупроводниковых приборов, сварка металлических листов с декоративным покрытием из пластика и т. п.; в) сварка материалов с высокой температуро- и электропроводностью, например сварка легких сплавов на основе алюминия и магния и т. п.; г) сварка материалов с различными физико-химическими свойствами; д) сварка деталей неравной толщины, причем соотношение толщин при сварке на КМ может быть наибольшим по сравнению с другими способами контактной сварки. При прочих равных условиях применение КМ оказывается предпочтительным в большинстве тех случаев, когда требуется высокая стабильность качества сварных соединений (например, при изготовлении изделий ответственного назначения), а также при перегруженной или маломощной электросети.

Одна из особенностей КМ — «жесткость» импульса сварочного тока — в некоторых случаях сварки обращается в недостаток, ограничивающий возможности машин. Например, по этой причине затруднена сварка на существующих КМ сплавов типа АМг6 толщиной 2,0 мм, в то время как на них же сварка легких сплавов других типов осуществляется с наилучшими результатами. Толщина деталей из легких сплавов, свариваемых на существующих KM, не превышает 3,0 мм. Создание КМ обычного типа для сварки деталей большей толщины нецелесообразно, так как при дальнейшем увеличении длительности импульса тока относительно резко возрастают масса и габариты батареи конденсаторов и сварочного трансформатора, а также стоимость КМ.

В других случаях недостатком КМ является ограниченная возможность управления сварочным током в процессе сварки. В результате при достаточной длительности импульса тока иногда трудно получить форму импульса, технологически наиболее оптимальную при сварке данных деталей. Попытки преодолеть этот недостаток КМ путем комбинирования разрядов нескольких батарей конденсаторов, сочетания тока разряда батареи с током иного рода и т. д. дают положительные результаты лишь в частных случаях. В последние годы разработаны КМ с преобразованием разрядного тока конденсаторов в переменный ток на первичной обмотке сварочного трансформатора, причем частота первичного тока составляет от десятков до сотен, иногда тысяч герц. Регулируя частоту переменного тока и число импульсов в пачке, воздействуют на форму импульса и на процесс тепловыделения во время сварки. Перспективными областями для использования КМ этого типа являются: а) микросварка, где ток промышленной частоты является лимитирующим фактором для получения высококачественных соединений; б) сварка больших толщин и сечений, в том числе рельефная сварка большого числа компактных рельефов или сварка рельефов развитого сечения, когда снижение потребляемой из электросети мощности становится одним из важнейших факторов.

Учитывая тенденции в разработке КМ, можно предположить, что в дальнейшем будут созданы новые типы машин, большинство которых составят мощные специализированные машины. Наряду с КМ обычного типа (с нерегулируемым в процессе сварки током) будут применяться КМ с преобразованием разрядного тока в переменный ток повышенной частоты и с модулированным импульсом тока, а также КМ с ограниченным управлением, получаемым за счет наложения разрядных токов двух и более батарей конденсаторов. Область применения КМ должна расширяться как за счет создания специализированных машин для сварки новых изделий, материалы и толщины которых находятся в диапазоне уже освоенных, так и за счет расширения диапазона толщин деталей и свариваемых сечений. Значительный резерв улучшения мощных КМ заложен в повышении производительности машин, ограниченной, как правило, допустимым темпом циклирования электролитических конденсаторов в режиме заряд—разряд. Предполагается разработать новые конденсаторы с увеличением среднего темпа циклирования до 40 циклов в минуту, а также новые силовые схемы КМ, ограничивающие разряд конденсаторов по напряжению на уровне 20—40% номинального, что позволит повысить производительность машин приблизительно вдвое. Эффективным путем повышения производительности КМ в два и более раза является также применение неполярных, например металлобумажных, конденсаторов. Увеличение рабочего напряжения до 1000 В, более удобная, если учесть прямоугольный корпус, компоновка конденсаторов в батарее, отсутствие вентиляторных систем охлаждения позволяет при этом сохранить массу и габариты конденсаторной батареи на уровне параметров батареи с электролитическими конденсаторами.

Конденсаторные машины для контактной сварки.

Машины для контактной сварки подключаются к сети переменного тока частотой 50 Гц и напряжением 380 В. По специальному заказу изготовляют оборудование на номинальное напряжение сети 660 В, а оборудование с потребляемой мощностью до 50 кВ • А — на напряжение 220 В.

По характеру загрузки сети контактные машины подразделяются на однофазные и трехфазные. К однофазным относятся машины переменного тока промышленной частоты и конденсаторные, к трехфазным — машины постоянного тока (в том числе и с промежуточным звеном повышенной частоты), низкочастотные и конденсаторные.

Однофазные контактные машины характеризуются простотой конструкции и универсальностью. Однофазный характер нагрузки —главный их недостаток (вызывает перекос питающей сети). Однофазные машины переменного тока имеют низкий cos /, что приводит к потреблению ими большой реактивной мощности.

На рис. 1 приведены схемы однофазных контактных машин. В машинах переменного тока коммутация тока первичной обмотки сварочного трансформатора ТС и плавное регулирование сварочного тока 1СВ производятся спомощью контактора К, который состоит из двух включенных антипараллельно тиристоров. Меняя угол включения тиристоров, в каждом полупериоде тока производят плавное изменение амплитуды и длительности импульсов сварочного тока.

Для управления тиристорами контакторов используются регуляторы различных типов, построенных на основе интегральной схемотехники. В последнее время распространяются регуляторы, выполненные на базе микропроцессоров.

Конденсаторные машины контактной сварки имеют электрическую силовую схему, состоящую из двух частей: зарядной и разрядной, которые могут иметь многовариантное построение. Функцией зарядной части является обеспечение заряда накопительного конденсатора до необходимого напряжения с заданной точностью его уставки и за требуемое время. Разрядная часть обеспечивает выделение запасенной накопительным конденсатором энергии (полностью или частично) в зоне сварки.

Конденсаторные машины контактной сварки, выполняющие сварку изделий униполярными импульсами тока (рис. 1, б), имеют зарядную часть, состоящую из контактора К, повышающего трансформатора Т, токоограничительного элемента R и неуправляемого выпрямительного моста на диодах V. Регулировка и стабилизация напряжения на накопительном конденса торе СИ осуществляется контактором К.

В качестве токоограничительного элемента может быть включен резистор, в этом случае заряд накопительного конденсатора носит апериодический характер, либо дроссель, тогда процесс заряда колебательный. Возможно применение в качестве токоограничительного элемента конденсаторов. Часто зарядные цепи строятся с применением управляемых выпрямительных мостов на тиристорах. Тогда в этих цепях отсутствуют контакторы, и регулировка напряжения на накопительном конденсаторе осуществляется с помощью соответствующего подбора углов включения тиристоров моста.

Рис. 1. Схемы однофазных контактных машин:

а — переменного тока; б — конденсаторной

Разрядная часть силовой электрической схемы конденсаторных машин включает коммутатор К1 (как правило, быстродействующий тиристор типа ТБ) и понижающий сварочный трансформатор ГС, вторичная обмотка которого подключена к шинам сварочного контура машины.

Отдача энергии накопительным конденсатором СН сварочному контуру может производиться в режимах полного или частичного разрядов конденсатора. В случае полного разряда выключение коммутирующего тиристора происходит после окончания прохождения импульсов разрядного тока за счет приложения к нему обратного напряжения перезаряда накопительного конденсатора. При частичном разряде накопительного конденсатора для выключения коммутирующих тиристоров к ним присоединены дополнительные цепочки. Эти цепочки состоят, как правило, из последовательно включенных дросселя с конденсатором и тиристора. Они обеспечивают в требуемый момент времени протекания через коммутирующий тиристор обратного тока с амплитудой, превышающей амплитуду прямого разрядного тока, и время, необходимое для восстановления коммутирующим тиристором заданных свойств. Обычно это время составляет десятки микросекунд. С этой целью конденсатор дополнительной цепочки заряжают от источника напряжения и в нужный момент времени, включая тиристор этой цепочки, подключают положительную обкладку конденсатора к катоду коммутирующего тиристора.

На рис. 2 приведены схемы трехфазных машин контактной сварки. Использование для контактной сварки выпрямленного тока повышает технические характеристики оборудования и расширяет его технологические возможности. Сварочный контур большинства машин представляет собой электрическую цепь, индуктивное сопротивление которой на переменном токе промышленной частоты в несколько раз превышает ее активное сопротивление. Отношение это тем выше, чем больше вылет электродов и раствор сварочного контура. Так, в серийно выпускаемой машине переменного тока МТ-4019, имеющей вылет электродов 500 мм, индуктивное сопротивление сварочного контура составляет 260 мкОм.

Рис. 2. Схемы трехфазных контактных машин:

а — постоянного тока; б — низкочастотной; в —конденсаторной; г — с источником питания спромежуточным звеном повышенной частоты

В машине постоянного тока МТВ-4801, имеющей тот же вылет электродов и раствор, сопротивление сварочного контура постоянному току составляет 30 мкОм, а индуктивное практически отсутствует.

Подключение первичных обмоток сварочного трансформатора ТС к сети (рис. 2, а) в машинах постоянного тока производится через тиристорный контактор КТ, который выполняет функцию управления сварочным током. Выпрямление тока осуществляется во вторичном контуре машины диодами VI— У6.Отечественной промышленностью выпускаются диоды на максимальную среднюю силу тока /ср = 4 кА. В этом случае нецелесообразно применять мостовые схемы выпрямления напряжения с последовательным соединением диодов. Оптимальными для условий контактной сварки являются схемы выпрямителей с нулевым выводом, не имеющие последовательно соединенных диодов.

Практически все серийные машины переведены или переводятся на шестифазное двухполупериодное выпрямление. Шестифазные выпрямители по сравнению с трехфазными имеют лучшие энергетические показатели, а сварочный ток меньшую глубину пульсаций.

В оборудовании контактной сварки находят широкое применение источники тока с частотой, существенно меньшей промышленной частоты. В целом ряде случаев это позволяет получить наиболее благоприятные энергетические и технологические характеристики оборудования. Источник питания (рис. 2, б) представляет собой два трехфазных мостовых тиристорных выпрямителя ВИ, соединенных на выходе встречно параллельно и питающих поочередно первичную обмотку однофазного сварочного трансформатора ТС При включении любого выпрямителя на первичную обмотку трансформатора подается напряжение соответствующей полярности. У низкочастотных машин длительность включения тока ограничена возможностью насыщения магнитопровода трансформатора и обычно не превышает 0,5 с. Импульсы тока имеют плавное нарастание и замедленный спад. Если при сварке требуется длительность сварочного тока большая, чем допустимая длительность импульса тока одной полярности, то используют несколько импульсов изменяющейся полярности за счет поочередного включения выпрямителей, подающих на первичную обмотку трансформатора ТС импульсы напряжения различной полярности.

Существенной особенностью конденсаторных машин является низкая потребляемая из сети мощность (по сравнению с машинами с непосредственным потреблением энергии). Это связано с тем, что необходимая для сварки энергия накапливается в конденсаторах во время паузы между сварками. В точечных и рельефных машинах время заряда конденсаторов в 5 и более раз превышает время их разряда. Соответственно средняя мощность, выделяемая в зоне сварки при разряде конденсаторов, значительно больше средней мощности, потребляемой из сети при их заряде.

Трехфазные конденсаторные машины контактной сварки подключаются к сети через повышающий трансформатор (рис. 2, в). Схемы питания таких машин аналогичны схемам питания однофазных конденсаторных машин. Более перспективными являются конденсаторные машины с безтрансформаторной зарядной цепью. На этой схеме к сети подключен тиристорный выпрямитель В1 с емкостным фильтром СФ на выходе. К фильтру подключен тиристорный инвертор И с принудительной коммутацией тиристоров. Инвертор нагружен на LC-цепочку. Конденсатор С этой цепочки через неуправляемый выпрямитель В2 подключен к конденсаторной батарее, которая через коммутатор К подключена к первичной обмотке сварочного трансформатора ТС Импеданс цепи заряда конденсатора С имеет колебательный характер и амплитуду напряжения, превышающую амплитуду напряжения на емкостном фильтре СФ. Обычно добротность этой цепи выбирают такой, чтобы амплитуда напряжения на конденсаторе С не превышала 1000 В. Энергия, накапливаемая конденсатором С, через выпрямительный мост В2 передается конденсаторной батарее СК. Емкость конденсатора С выбирается намного меньше, чем емкость батареи СК. Постоянная времени цепи заряда конденсатора С не превышает 1 мс. Это позволяет быстро заряжать конденсаторную батарею небольшими дозами заряда. Применение подобных схем позволяет обеспечивать точность дозировки заряда конденсаторной батареи без применения систем управления со сложным алгоритмом работы, повышает темп работы силовой части конденсаторной машины, а следовательно, ее производительность. Исключение повышающего трансформатора снижает массу и габаритные размеры конденсаторных машин.

Перспективными являются источники с промежуточным звеном повышенной частоты (рис. 2, г). Неуправляемый выпрямитель В подключен к трехфазной сети. На его выходе включен емкостной фильтр СФ, к которому присоединен инвертор, обеспечивающий

питание сварочного трансформатора ТС напряжением с повышенной частотой. Вторичная обмотка сварочного трансформатора ТС через диоды VI и V2, образующие двухполупериодный выпрямитель с нулевой точкой, подключена к сварочному трансформатору.

Применение таких источников сварочного тока позволяет разработать подвесные маши ны для контактной сварки, имеющие целый ряд преимуществ перед машинами переменно го и постоянного тока; снижение массы и габаритных размеров сварочных трансформаторов в 5—10 раз по сравнению со сварочными трансформаторами частотой 50 Гц; высокоскоростное регулирование параметров сварочного тока.

Машины контактной точечной сварки ( точечные машины )

Для расширения технологических возможностей в пневмосхему машин контактной точечной сварки введен редукционный пневмоклапан КР2 (см.Рис.4), регулирующий давление сжатого воздуха в нижней камере пневмоцилиндра сжатия, что позволяет изменять в широком диапазоне силу сжатия электродов и устанавливать различные соотношения между значениями ковочной и сварочной сил.

Рис. 4. Принципиальная пневматическая схема контактной машины

Для снижения шума выпуска сжатого воздуха в атмосферу кроме основного глушителя ГЗ из порошкового материала дополнительно установлены глушители Г1 и Г2 на управляющие пневмораспределители Y1K и Y2K.

Рис. 5. Унифицированный пневмопривод усилия сжатия

Для точечных машин общего назначения применяют унифицированные пневмоприводы сжатия на расчетные силы 1900, 2450 и 3100 даН. Пневмоприводы обеспечивают работу машин с переменной силой сжатия по заданной программе, при этом изменение давления может регулироваться в широких пределах во времени и может происходить перед началом сварки, в процессе сварки или после ее окончания.

Рис. 6. Унифицированный диафрагменный пневмопривод усилия сжатия

Пневмопривод (рис. 5) состоит из двух основных частей: трехкамерного пневмоцилиндра и направляющего устройства 5. Ползун связан со штоком нижнего поршня 2 через комплект сферических шайб 3. Регулировка хода ползуна 4 и устранение зазоров производятся регулировкой эксцентриковых осей. Игольчатые подшипники 6 опираются на восемь термообработанных планок 7, закрепленных на ползуне, предотвращающих износ корпуса силуминового ползуна. Сила сжатия определяется разностью давлений сжатого воздуха в камерах А и Б. При выборе сжатого воздуха из камеры Б в атмосферу сила сжатия резко возрастает и определяется только площадью поперечного сечения поршня 2. Тем самым создается полное ковочное усилие. Резкое нарастание ковочной силы обеспечивается выхлопным пневмоклапаном КПВМ-15/25, при этом скорость выброса сжатого воздуха, а следовательно, скорость нарастания силы может регулироваться в определенных пределах игольчатым дросселем, встроенным в корпус пневмоклапана КПВМ-15/25 (см. рис. 4, клапан КВ).

Для мощных контактных машин (в основном, для конденсаторных и постоянного тока) предназначен диафрагменный пневмопривод усилия сжатия (рис. 6). Привод состоит из двух диафрагменных пневмоцилиндров /, направляющего устройства 4, электродвигателя 2 привода установочных перемещений ползуна с зубчатым зацеплением 5. Ползун установлен с возможностью вертикальных перемещений в роликовых направляющих 3, крайние положения которого регистрируются конечными переключателями 7. Установочные вертикальные перемещения ползуна осуществляются вращением винта 6, связанного зубчатой передачей с валом электродвигателя 2. Рабочие перемещения верхнего сварочного электрода осуществляются при подаче сжатого воздуха в полости пневмоцилиндра над диафрагмами. При этом шток, связанный с ползуном 4, перемещается в бронзовых втулках. Точечная машина переменного тока имеет следующие основные конструктивные особенности (рис. 7). На несущем корпусе установлен пневмопривод 9 усилия сжатия, нижний кронштейн 3, элементы 10 пневматического оборудования, системы охлаждения и электрооборудования. Нижний кронштейн 3 опирается на винтовые домкраты / и 2, обеспечивающие возможность плавной регулировки раствора и необходимую дополнительную жесткость кронштейну. Регулировка вылета (расстояния от оси сварочных электродов до передней стенки корпуса) осуществляется с пульта управления 8 перемещением верхнего 6 и нижнего 4 токоведущего хоботов вдоль их продольных осей при отпущенных болтах крепления контактных зажимов. Регулировка раствора (расстояния между верхней плоскостью нижнего токопровода 5 и нижней плоскостью верхнего токоподвода 7) осуществляется перемещением нижнего кронштейна 3 при отпущенных болтах его крепления к корпусу и болтах крепления жесткой медной шины, обеспечивающей контакт нижнего токопровода с колодками. В зависимости от типа применяемого в машинах регулятора цикла сварки он располагается либо на верхнем кронштейне машины, либо на крыше корпуса.

Рис. 7. Точечная машина переменного тока

Описанная выше конструкция машины МТ-4021 характерна для всей гаммы машин точечной контактной сварки переменного тока. Точечная машина постоянного тока вследствие необходимости выпрямления переменного тока во вторичном контуре имеет выпрямительные блоки вентилей, крупногабаритный сварочный трансформатор, электрический шкаф управления и др.

Машины типов МТВ-4801 и МТВ-4802 выполнены в традиционных конструкторских решениях, свойственных машинам точечной контактной сварки переменного тока. Радиальная точечная машина постоянного тока типа МТВР-4801 имеет следующие конструктивные особенности (рис. 8). На корпусе в подшипниках 10 установлена качающаяся балка/с закрепленным на ней верхним токоподводом, состоящим из хобота 5, электрододержателя 6 с электродом и токоведущих шин 8. В задней части балка 7 соединена со штоком привода усилия сжатия, состоящего из диафрагменного пневмоцилиндра и направляющего устройства. Нижняя крышка привода усилия сжатия жестко связана с корпусом электродвигательного привода дополнительного хода верхнего сварочного электрода, обеспечивающего вертикальные поступательные перемещения пневмопривода усилия сжатия с балкой 7. Нижняя электродная часть 2 выполнена традиционно. Внутри корпуса расположены сварочный трансформатор, выпрямительный блок вентилей, тиристорный контактор и другие элементы электрооборудования.

Рис. 8. Точечная машина постоянного тока МТВР-4801

Управление машиной осуществляется с пульта управления, расположенного на выдвижной штанге 9. При необходимости производить сварку в труднодоступных местах в хоботах 4 и 5 предусмотрены отверстия для крепления электрододержателей 3 и 6 под углом 25° к вертикали. Эти отверстия расположены на задних концах хоботов, поэтому перед началом работы их необходимо установить должным образом (отверстиями вперед). Машина комплектуется сменным электрододержателем, который используется при сварке обечаек малого диаметра, а также ножной педалью для управления машиной.

Низкочастотные точечные машины имеют ряд преимуществ, особенно важных при сварке легких сплавов: плавное нарастание и спад импульса сварочного тока низкой частоты (1-8 Гц), сравнительно низкую потребляемую мощность.

Машина контактной точечной сварки типа МТН-7501 (рис. 9) имеет пневмопривод 2 и элементы: вторичного контура, 4 электрооборудования, 3 пневматического оборудования и / системы охлаждения, установленные на корпусе. Управление осуществляется с помощью шкафа 5 ШУ-439, который комплектуется специальным блоком запоминания полярности полуволн и блоком гашения тиристоров, обеспечивающих высокую эксплуатационную надежность низкочастотных машин.

Рис. 9. Низкочастотная точечная машина МТН-7501

Точечные машины конденсаторного типа применяются в основном при сварке легких и цветных сплавов. Машина типа МТК-8502 (рис. 10) имеет достаточно массивный корпус 4, размеры которого во многом определяются размерами сварочного трансформатора. На верхней консоли корпуса установлен диафрагменный пневмопривод 3 с электрододержателем 2 и сварочным электродом /, а на нижней — элементы вторичного контура (шины, хобот, электрододержатель, сварочный электрод). Внутри корпуса расположен сварочный трансформатор, автоматический выключатель и другие элементы электрооборудования. Машина комплектуется двумя конденсаторными шкафами ШК-9, шкафом управления типа ШУ-351, подвесным пультом управления 5 и тремя педальными кнопками.

Подвесные точечные машины предназначены для сварки листовых крупногабаритных изделий в труднодоступных местах, а также пространственных (объемных) конструкций. Машина подвешивается на специальных балансирных коромысловых уравновешивающих устройствах, обеспечивающих необходимую маневренность сварочным клещам.

У подвесных машин типов МТП-1110, 1111 и 1409 сварочный трансформатор и клещи расположены отдельно (рис. 11). Подвесная машина типа МТП-1111 (рис. 12) имеет основной блок, состоящий из сварочного трансформатора 7, закрытого двумя кожухами и листом, пневмоаппаратуры 3, регулятора 4 циклов сварки на интегральных микросхемах, элементов 6 электрооборудования, систему охлаждения, сварочные клещи, токоведущие кабели 2 и др. Шарнирная подвеска 5 позволяет поворачивать машину на 360°, изменять положение сварочных клещей по высоте, отбалансировать массу клещей, кабелей и машины.

Рис. 10. Конденсаторная машина МТК-8502

Схема и принцип работы самодельной конденсаторной сварки

Виды сварки

Конденсаторная сварка является одним из видов контактной сварки, которую активно используют в промышленности, а также для выполнения сварных операций своими руками в быту.

Технологическая схема операции следующая: в конденсаторах при их зарядке от выпрямителя осуществляется накопление энергии, которая при разряде трансформируется в тепловую энергию.

С помощью этой энергии и осуществляется соединение кромок металлических изделий. Расскажем, как выполнить конденсаторную сварку своими руками: схема и описание технологии.

Конденсаторная сварка: что это такое

Конденсаторная сварка своими руками была разработана еще в 30-х годах XX века. Сегодня эта технология активно используется предприятиями промышленности и умельцами с целью выполнения бытовых сварных операций.

Особенно популярна такая технология в цехах ремонта кузовов транспортных средств: в отличие от дугового, при конденсаторном методе создания сварного шва не происходит прожигание и деформация тонких стенок листов кузовных деталей. В последующее время соединенным деталям кузова не нужна дополнительная рихтовка.

Такую технологию применяют в радиоэлектронике для соединения изделий, не паяющихся посредством обычных флюсов или выходящих из строя при перегреве.

Активно применяются аппараты конденсаторной сварки ювелирами при изготовлении и ремонте ювелирных украшений, на предприятиях, выпускающих коммуникационные шкафы, лабораторное, медицинское, пищевое оборудование, при строительстве зданий, мостов, инженерных коммуникаций.

Столь широкое распространение можно объяснить действием ряда факторов:

- простая конструкция сварочного аппарата, который при желании можно собрать своими руками;

- точечная сварка отличается относительно низкой энергоемкостью и малыми нагрузками, создаваемыми на электрическую сеть;

- высокие показатели производительности, что крайне важно при серийном производстве;

- возможность снизить термическое влияние на соединяемые поверхности, что позволяет сваривать детали малых размеров и работать с теми конструкциями, стенки которых чрезмерно тонки и могут деформироваться при обычной сварке.

На заметку! Достоинством технологии конденсаторной сварки является простота ее реализации: даже средний уровень квалификации позволяет мастеру создать качественные сварные швы.

Способ конденсаторной сварки изделия.

Правила осуществления сварных операций с помощью энергии конденсаторов регламентируются ГОСТ. Принцип технологии основывается на трансформации энергии электрического заряда, накопленного на конденсаторах, в тепловую энергию.

При соприкосновении электродов происходит разряд и образуется электрическая дуга краткого действия. За счёт выделяемого ею тепла кромки соединяемых деталей из металла плавятся, образуя сварной шов.

При конденсаторной сварке ток подается на сварной электрод в виде кратковременного импульса высокой мощности, который получается за счет монтажа в оборудование конденсаторов большой емкости.

В случае использования контактной сварки ток непрерывен. В этом заключается основное отличие этих видов выполнения сварных операций.

В итоге, мастер может достичь высоких показателей двух важных параметров:

- на термический нагрев соединяемых деталей требуется гораздо меньше времени, что особенно ценно для производителей электронных компонентов;

- ток, используемый для соединения деталей, обладает высокой мощностью, поэтому и сами сварные швы получаются более качественными.

В процессе сварных операций для крепления элементов и узлов разных изделий могут потребоваться разные по разновидности и назначению шпильки.

Достоинством конденсаторной сварки является возможность уменьшить площадь термического воздействия, снизить напряжение и свести к нулю риск деформации поверхностей ввиду высокой плотности энергии и кратковременности сварного импульса. Технология позволяет работать с цветными металлами с малой толщиной.

Также отметим, что огромным плюсом конденсаторного сварного аппарата является его компактность. Для применения такой технологии на практике не потребуется мощный источник питания, устройство можно заряжать между переносом электрода к следующей точке.

Выполняем конденсаторную сварку своими руками

Контактная сварка применяется сварщиками, поэтому купить заводской аппарат для ее выполнения несложно.

Модели, в отличие от агрегатов для точечной сварки, отличаются простой конструкцией, несложным управлением и стоят недорого, но многие умельцы все же принимают решение, собрать сварной аппарат конденсаторного типа своими руками. Это позволяет сэкономить деньги, реализовать собственный талант.

Температура сварки различных материалов.

Выполнения данного задания требует от мастера следующего:

- найти в интернете нужную схему и подробное описание конструкционных особенностей агрегата;

- уяснить механизм работы устройства;

- подобрать актуальные материалы и приспособления: шпильки приварные, сварные электроды и т.п.

Механизм функционирования аппарата для конденсаторной сварки:

- ток направляется через первичную обмотку питающего трансформатора, выпрямитель, представленный диодным мостом;

- на диагонали моста осуществляется подача управляющего сигнала тиристора с кнопкой запуска;

- в цепи тиристора вставлен конденсатор для накопления сварного импульса, который также нужно подключить к диагонали выпрямителя и первичной обмотке трансформаторной катушки.

Соединение участков металлических конструкций осуществляется при сильном электрическом влиянии, накопленном в двухполюсниках, а сам процесс делится на три категории:

- Контактная сварка.

Предполагает плотное прижатие заготовок друг к другу с последующим соприкосновением электродов к данному месту. Энергия, подающаяся на ограниченное пространство настолько велика, что это приводит к быстрому расплавлению и дальнейшему прикреплению кромок деталей. - Ударная технология.

Также предполагает соединение отдельных деталей из металла в единую конструкцию, но электричество подается к месту сваривания в виде кратковременного удара. Такая технология позволяет уменьшить продолжительность сварной операции до 1,5 м/с; - Точечная техника.

При использовании такого вида сварки потребуется два медных контакта, касающиеся объекта с двух граней. В результате изделия скрепляются в точке прикосновения к электроду.

При необходимости навесить на тонколистовую металлическую конструкцию приборы, фиксируемые гайками, можно воспользоваться той же конденсаторной сваркой.

С ее помощью на стенку конструкции приваривается специальная шпилька для конденсаторной сварки, а уже на нее фиксируют прибор. Шпильку помещают напротив основного металла и настраивают оборудование для выполнения операции приварки.

Дуга плавит основание шпильки и соответствующую ему площадь основного металла, после чего изделие вводят в сварную ванну и фиксируют на поверхности до тех пор, пока металлы не остынут. На выполнение такого шва потребуются миллисекунды, но он будет надежен и долговечен.

Схема при конденсаторной сварке

Схема конденсаторной сварки.

Конденсаторная точечная сварка своими руками легко выполняется даже малоопытным сварщиком.

Ее основа ‒ электрическая схема с применением конденсаторов:

- Первичная обмотка проводится через выпрямитель, представленный диодным мостом.

Затем она подключается к источнику напряжения. - Тиристор подает сигнал на мостовую диагональ и управляется кнопкой запуска.

Конденсатор подключается к сети тиристора, диодному мосту и выводится на первичную обмотку. - Зарядить конденсатор можно путем, включения вспомогательной цепи с выпрямителем и трансформатором.

Конденсаторная сварка аккумуляторов своими руками осуществляется в следующей последовательности действий со стороны мастера:

- нажатие пусковой кнопки, запускающей временное реле;

- включение трансформатора при помощи тиристоров, после реле отключается;

- использование резистора с целью определения длительности импульса.

Требования к конденсаторной сварке

Сварные конденсаторы применяются в промышленном масштабе и в условиях небольших мастерских. В любом варианте нельзя нарушать технологию сварки для аккумуляторов своими руками, иначе сварные швы получаться низкокачественными.

Электрическая схема конденсаторной сварки.

Соблюдение следующих условий позволит получить действительно качественный результат работы:

- обеспечьте подачу кратковременного импульса в течение временного промежутка до 0,1 с, а также последующее накопление энергозаряда от источника питания для нового импульса за максимально краткое время;

- позаботьтесь о хорошем контакте свариваемых деталей путем достаточного давления электрода на детали в момент подачи сварочного импульса;

- разжимание электродов производите с задержкой, дабы расплав остывал под давлением и улучшался режим кристаллизации металла сварного шва;

- диаметр точки, образуемой на металле от контакта с электродом, должен быть крупнее, нежели самая тонкая свариваемая заготовка в 2 раза;

- тщательно очистите поверхность свариваемых заготовок перед сваркой, дабы окисные пленки и ржавчина не спровоцировали существенное сопротивление для тока.

На заметку! Наиболее удачный вариант электродов для конденсаторной сварки – это омедненная проволока.

Конденсаторную точечную сварку осуществлять своими руками можно только при условии сборки агрегата с минимум двумя блоками: источником сварного импульса и сварочного блока. Также крайне важно предусмотреть возможность регулировки режима сварки и защиты.

Особенно важно придерживаться правил безопасной работы со сварным аппаратом, которые предполагают следующие пункты:

- для защиты глаз от искр от сварного аппарата надевают специальную маску;

- обезопасить кожу рук от ожога помогут перчатки, а тело – специальный защитный комбинезон;

- на ноги сварщика надевают ботинки с подошвой из плотного материала, не позволяющего повредить пальцы и ступню при работе.

Конструкции контактного блока

Контактный блок конденсаторной сварки ответственен за фиксацию и перемещение сварных электродов. В большинстве случаев фиксация обоих стержней осуществляется вручную.

Схема конденсаторной сварки ударного типа.

Более качественный вариант обеспечивает надежную фиксацию нижнего стержня, но оставляет подвижным верхний стержень. В данном случае верхний медный прут закрепляется так, чтобы он свободно двигался в вертикальной плоскости. А нижний ‒ оставляют в неподвижном состоянии.

Также на верхней части монтируют регулятор винтового образца, позволяющий создавать дополнительное давление. Главное, чтобы верхняя площадка и основание энергоблока имели хорошую изоляцию друг от друга. Некоторые модели сверху оснащены фонарем, что делает работу более комфортной.

При конструировании конденсаторной сварки своими руками потребуется иметь следующие детали:

- конденсатор, емкостью 1000-2000 мкФ, мощностью 10 В, напряжением 15;

- трансформатор требуемого размера ‒ 7 см, произведенный из сердечника типа Ш40;

- первичная обмотка, сделанная из трехсот слоев провода с диаметром 8 мм;

- вторичная обмотка из десяти обмоток медной шины;

- пусковик серии МТТ4К, включающий параллельные тиристоры, диоды и резистор.

На заметку! Если работа потребует соединения заготовок до 0,5 см, понадобится применить дополнительные коррективы в схему конструкции.

Особенности работы самодельного агрегата

Осуществить ударную конденсаторную сварку можно с помощью специального аппарата заводского производства, который продается в специализированных магазинах. Однако, вполне реально изготовить сварку конденсаторного типа самостоятельно в условиях маленькой мастерской.

Изготовленные своими силами агрегаты демонстрируют высокие эксплуатационные параметры и в работе не уступают заводским моделям.

Самодельный аппарат конденсаторной сварки.

Перед работой самодельному аппарату для сварки, использующему энергию конденсаторов, задают основные параметры функционирования:

- напряжение в зоне контактной сварки металлоизделий;

- вид и сила тока;

- длительность действия сварного импульса;

- число и размеры сварной проволоки, применяемой в работе.

Платы управления, присутствующие в конструкции и заводских, и самодельных сварочных агрегатов, предоставляют мастеру возможность привести поступающее напряжение и постоянную величину тока к стабильному значению. Самодельный агрегат важно оснастить переключателем для выполнения сварки электродами без особенных трудностей.

Самодельные агрегаты, как и заводские модели, долговечны, просты в использовании, если при их конструировании придерживаться схемы, технологических требований и норм безопасности.

А технические параметры изготовленной своими силами модели должны соответствовать характеристикам заводских конструкций. Тогда аппарат позволит даже малоопытному сварщику выполнять надежные и долговечные сварные швы методом конденсаторной сварки.

Но не стоит забывать, что весомая доля успеха при выполнении сварочных операций зависит от тщательности подготовительных работ. Обязательно позаботьтесь о том, чтобы свариваемые поверхности не имели загрязнений, слоя пыли, ржавчины перед началом работы.

Такие дефекты могут свести на нет усилия сварщика, став преградой для качественного соединения расплавленных кромок изделий.

Подведем итоги

Конденсаторная сварка актуальна при необходимости соединить детали из цветных металлов в единую конструкцию.

Технология имеет ряд достоинств, среди которых особенно ценна возможность уменьшить площадь термовоздействия, снизить напряжение и устранить риск деформации металлоповерхностей. Аппараты для конденсаторной сварки просты в использовании и легко собираются своими руками, что позволяет сэкономить.

Читайте также: