Контактная электрическая сварка это

Обновлено: 03.05.2024

Точечная

Этот вид, в свою очередь, подразделяется на такие виды:

Процесс происходит между плотно зажатыми между электродами элементами, диаметр точки соединения равен диаметру электрода. Нагревание металла с последующим его плавлением происходит только в месте касания с электродом. После получения неразъемного стыка детали охлаждают.

Данный вид работ применяется во время обработки сеток, каркасов, арматур. Также возможно скрепление деталей электроники, которые размером не превышают 0.02 мм. Точечная сварка применяется в том числе и для сваривания изделий из листовой стали с толщиной листа не более 20 мм, а также на предприятиях, выпускающих технику для производства.

На качество выполнения влияют такие факторы, как:

- размер электрода;

- сила тока;

- форма электрода;

- сила, с которой происходит давление на свариваемые элементы;

- длительность процесса;

- насколько очищены свариваемые поверхности деталей.

Современные аппараты могут выполнять до 600 соединений в минуту, что позволяет быстро и качественно скреплять большое количество элементов, тем самым повышая объемы производства на предприятии.

Рельефная

В отличие от предыдущего вида соединение между деталями фиксируется формой их поверхности, в то время как в точечной – формой рабочей части применяемых электродов.

Такой тип работ применяется при креплении опорных элементов к листовым деталям, для скрепляющих деталей. Также рельефную сварку можно встретить в радиотехнике.

Это оптимальный вид в случае, когда необходимо присоединить деталь неправильной формы к плоской поверхности или скрепить два рельефных элемента. Может применяться в сочетании с точечной и самостоятельно.

Стыковая

Во время данного вида работ в отличие от рельефной и точечной детали свариваются по всей поверхности их соприкосновения. Стыковая сварка имеет две разновидности:

- сопротивлением, при котором соединение нагретых практически до температуры плавления стыков деталей производится путем сильного сжатия деталей, в результате которого элементы соединяются в твердой фазе;

- оплавлением, которое, в свою очередь, имеет тоже два вида:

- непрерывное оплавление, при котором сближение деталей происходит во время работы сварочного трансформатора. При сжатии элементов возникает контакт, и происходит нагрев стыка протекающим электрическим током. При снижении силы сжатия контактное сопротивление увеличивается, и за счет этого происходит снижение сварочного тока. Сплошное касание деталей заменяет точечное соприкосновение. При этом участки соединения выступают и оплавляются за счет повышения эффективности нагрева в них. Процесс оплавления продолжается до появления прослойки из жидкого металла, который образует сплошное соединение, а его излишки выдавливаются из пространства между деталями;

- стыковая сварка оплавлением с подогревом представляет собой процесс, при котором нагрев соединяемых элементов происходит путем кратковременных замыканий торцов деталей, после чего они оплавляются. Преимущества данного вида заключаются в более прочном соединении элементов, экономии электроэнергии, в возможности сваривать различные по составу детали, её часто можно встретить в кораблестроении. не требует большой механической обработки.

Шовная

В процессе элементы соединяются при помощи вращающихся роликов. При этом ток пропускается через место, где происходит сварка. Принцип действия аналогичен точечной. Этот вид соединения имеет следующие режимы:

- постоянное движение роликов с постоянной подачей тока;

- непрерывное кручение роликов с переменной подачей;

- периодические движение роликов с периодической подачей тока.

Режим непрерывного действия применяется при скреплении листов, суммарная толщина которых не превышает 1,5 мм. Выбор более толстых элементов может привести к их расслоению. Минус этого метода заключается в том, что в процессе листы могут покоробиться.

Из трех режимов наиболее популярный второй. При таком воздействии возникает меньше дефектов поверхности и экономится электроэнергия.

Шовную сварку можно встретить в производстве сосудов с тонкими стенками, сварных трубах и других похожих изделиях.

Электрооборудование для контактной сварки

Аппараты, используемые в сварочных работах, подразделяются на оборудование общего пользования и специализированное, выпускаемое под конкретный вид изделий.

Эти агрегаты, в свою очередь, по виду преобразования, накопления и роду электрического тока подразделяются:

Таким образом, контактная сварка обладает рядом преимуществ: при правильном выборе оборудования и типа соединения сварные работы не приведут к большому расходу электроэнергии и позволят при этом получать качественные изделия.

Что такое точечная сварка. Принцип работы и особенности

Уже более 150 лет людям известен способ соединения металлов, называемый точечной сваркой. Этот способ позволил автоматизировать и сделать массовым производство автомобилей, сельскохозяйственной техники, самолетов и тысяч наименований бытовой продукции. Благодаря относительно простому принципу действия, точечная сварка приходит и в быт обычных мастеров-любителей, автослесарей, жестянщиков.

![Точечная сварка]()

Принцип действия точечной сварки

Технология контактной сварки работает довольно просто — детали плотно сжимаются и через кратчайшее расстояние подается мощный электрический импульс. Металл разогревается, в точке соприкосновения образуется расплавленное ядро. Так как детали сжаты, происходит диффузия металлов. Ток выключается, точка остывает, металл кристаллизуется. Сварная точка получается прочной, при попытке разорвать соединение лопается материал рядом с точкой. Принцип работы аппаратов сварки — генерирование этого импульса и плотное сжатие деталей.

Чтобы импульс тока хорошо разогрел металл, он должен быть с большой силой и низким напряжением. Промышленные аппараты имеют характеристики: напряжение на контактах всего 1 — 3 Вольта, способны давать силу тока в 10 — 15 килоАмпер.

Устройство аппарата точечной сварки

Любой аппарат точечной сварки состоит из двух блоков:

Чтобы получить мощный разряд при небольшом напряжении, потребуется трансформатор индукционного типа. Соотношение первичной и вторичной обмоток позволяет получить электрический импульс, достаточный для расплавления металла.

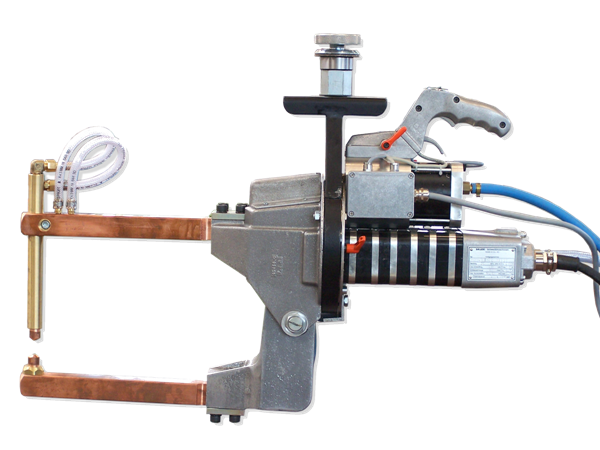

Зажимные клещи состоят из двух медных или графитовых контактов, расположенных на разных рычагах, и прижимного механизма. Прижимы бывают с разным приводом:

- Механические. Состоят из мощной пружины и рычага, сжатие металлов происходит за счет мускульной силы. Применяются в самодельных или бытовых аппаратах, не дают должного контроля за степенью сжатия, обладают малой производительностью.

- Пневматические. Наиболее популярны для переносных ручных аппаратов, легко регулируются при помощи изменения давления в воздушной магистрали. Недостаток — сравнительно медленные, не дают возможности изменения давления в процессе сваривания.

- Гидравлические. Не так популярны, гидравлический привод также медленный, но обладает большей широтой настроек, благодаря применению перепускных регулируемых клапанов.

- Электромагнитные. Самые «молниеносные», применяются как на ручных аппаратах, так и на больших стационарных. Позволяют регулировать сжатие металлов в процессе сварки, что позволяет добиться провара и отсутствия «выплесков» металла.

![Клещи для точечной контактной сварки]()

Усложнение конструкции возможно при использовании контуров жидкостного охлаждения на нагруженных аппаратах, применении различных систем управления током и прижимом, роботизации перемещения электродов.

Где применяется

Точечную сварку применяют для соединения различных конструкционных металлов и сплавов. Особенности технологии — экологичность, скорость, надежность, легкость автоматизации — позволяют широко применять ее в:

- автомобилестроении для сборки кузовов;

- ювелирном деле для соединения деталей;

- микроэлектронике для спайки микросхем;

- производстве сварных арматурных каркасов для монолитных плит;

- производстве корпусов, деталей товаров народного потребления.

Преимущества и недостатки

Среди основных преимуществ точечной сварки особо выделяются:

- прочность соединения;

- технологичность;

- экономичность;

- возможность соединения как толстых, так и ультратонких деталей;

- возможность автоматизации и роботизации сварочного процесса;

- высокая культура производства и экологичность;

- универсальность в материалах и возможность масштабирования.

Среди недостатков можно выделить:

- сложность диагностики сварного соединения;

- требования к чистоте металлов при сварке;

- сложность настройки аппаратуры.

Оборудование и материалы для точечной сварки

Чтобы варить точками необходимы:

- аппарат для точечной сварки;

- свариваемые зачищенные детали;

- для защиты деталей от коррозии можно применять токопроводящий грунт или мастику.

Техника безопасности при точечной сварке

Главное при использовании аппаратов точечной сварки — соблюдение правил электробезопасности. При эксплуатации техники не должно быть оголенных контактов, нарушений изоляции кабелей. Все контакты при подключении аппарата к сети должны соответствовать номинальным параметрам, обязательно применение дифавтоматов и заземления.

При удерживании металлов используйте диэлектрические перчатки, рукоять клещей должна быть надежно заизолирована.

Средства защиты

Стандартный набор сварщика вполне подойдет для работы с точечной сваркой. Плотная роба, хлопчатобумажные или спилковые перчатки, прозрачный щиток или очки, респиратор или вытяжка — вот весь набор средств защиты.

Меры безопасности

Всегда проверяйте оборудование перед началом работ! Детали корпуса должны быть надежно заземлены, ручки и держаки — заизолированы.

Обслуживание и перенастройка аппарата производится в выключенном состоянии.

Педаль или кнопка управления должна находиться в удобном месте.

Сварщик должен прочно держать заготовку или инструмент, твердо и устойчиво стоять.

Технология и процесс точечной сварки

В зависимости от толщины металлов, их вида, условий технология сварки может отличаться деталями. Но в целом порядок работ одинаков.

![Точечная сварка в работе]()

Точечная варка происходит в несколько этапов:

- Подготовка поверхностей. Они должны быть очищены от непроводящих ток лакокрасочных материалов и окислов, а также без напряжения плотно присоединяться.

- Сжимание деталей. Для этого привод клещей прочно сжимает поверхности, они частично деформируются. Это нужно для возникновения участков проведения тока именно между контактами клещей.

- Нагрев деталей электрическим импульсом. Чем толще детали, тем дольше приходится держать нагрев. Импульс может быть как постоянный, так и с регулируемой силой тока, переменный.

- В автоматических станках есть этап ослабления давления на детали — это нужно для предотвращения выдавливания металла из расплавленного ядра. В ручных механических клещах этот этап пропускается.

- Ток выключается. На глаз момент выключения тока можно определить по нагреву области между электродами — как только металл начинает краснеть, ток отпускается.

- Прижим или проковка во время остывания металла. Нужны для формирования прочной кристаллической структуры сварной точки.

- Деталь готова.

В зависимости от вида металлов применяются различные настройки. Качество соединения зависит от технологии сварки, типа импульса, режимов сжатия деталей.

Дефекты и причины их возникновения при точечной сварке

Несмотря на технологичность, точечная сварка требует точных настроек и постоянного контроля за качеством на производстве. Среди дефектов можно выделить:

- Прожог. Он выглядит как отверстие в обеих деталях, сплавленные края легко отрываются.При слишком высокой силе тока, большой длительности импульса или избыточной силе сжатия металл перегревается и стекает. Для снижения риска прожога стоит снизить силу тока или прижима.

- Выплески. При сильном сжатии или долговременном слабом импульсе металл выходит из расплавленного ядра, на его месте образуется пустота. При работе выплески выглядят как искры, вылетающие из точек. До известного предела выплеск не вредит, так как компенсируется сжатием деталей, но точка будет менее надежной — толщина вокруг точки неизбежно уменьшается.

- Непровар. Слабый импульс, недостаточная сила сжатия, ослабление клещей при сваривании приводят к непрогреву ядра. Такая точка будет «склеена», но при нагрузке оторвется. Непровар может возникнуть, если сварные точки расположены рядом — соседняя точка выступает шунтом, через который проходит часть электрической энергии. Соответственно, она не будет затрачена на расплав металла.

- Уменьшение диаметра сварки. Если импульс будет коротким или детали не будут прилегать плотно, образуется недостаточная площадь расплава. В этом случае в одной точке может быть один или несколько микрорасплавов, которые в сумме значительно слабее монолитной точки.

Трещины и разрушение основного металла. Возникают в случае отсутствия сжатия, близости точки к краю нахлесточной полосы, грязном металле. Визуально при помощи увеличительного стекла этот дефект обнаружить легко.

Исправление дефектов сварки

Диагностика точечной сварки довольно сложная процедура. Привычные ультразвуковые методы исследования не дают точной картины, поэтому на производствах с автоматизацией проводят тесты с разрушением контрольных образцов.

Выявленные дефекты исправляются следующими методами:

- повторным провариванием точкой;

- высверливание и последующая сварка полуавтоматом;

- наружные выплески поддаются зачистке;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Обозначения точечной сварки на чертежах по ГОСТ

Порядок в производстве обеспечивается правильной технической документацией. Точечная сварка имеет свое обозначение на чертеже, которое дополняется специальным буквенным кодом. На лицевой плоскости обозначаются контуры свариваемой области, и крестами места точек. На боковом разрезе точка сварки выглядит как состыкованные заштрихованные плоскости.

![Обозначение точечной сварки на чертеже]()

Покупать или сделать своими руками?

Несмотря на распространенность технологии, стоимость профессионального оборудования довольно высока. Поэтому среди домашних мастеров ходят схемы самостоятельного изготовления устройства для точечной сварки из простейшего трансформатора и механических клещей. Сделать своими руками можно как мощный аппарат для соединения 4-5 мм металла, так и ювелирный прибор, способный помочь радиомеханику. Ручная работа в гараже не требует дорогого оборудования.

![Самодельный аппарат точечной сварки]()

Такой аппарат вполне способен варить неответственные стыки. Если же от прочности сварки зависит жизнь человека (например, кузовной ремонт), лучше приобрести заводское устройство машинной точечной сварки с пневматическим приводом клещей и настраиваемым контроллером или применить другие виды сварки.

Качество изготовления заводских аппаратов выше, они рассчитаны под конкретные задачи, прочность соединений выше, присутствует техника безопасности. Эти аппараты позволяют варить много, и настроены на работу на производствах.

Технология контактной точечной сварки

![]()

Один из наиболее востребованных методов соединения металлических заготовок - контактная точечная сварка. Технология идеально подходит для сваривания тонких листов. В статье поднимаются вопросы проблем, методов и основных принципов технологии.

Что такое контактная сварка

Точечная является разновидностью контактной сварки. В эту же группу входит шовная, стыковая и другие типы контактной сварки. Но в отличие от других способов соединения металлических заготовок точечная сварка получился очень широкое распространение. Она востребована в большинстве областей производства, начиная от строительства зданий и заканчивая авиационной отраслью. Например, корпус аэробуса состоит из десятков деталей, которые скрепляются между собой именно точечным методом.

Принцип выполнения сварочных работ несложный. Металл в определенной точке электрическим разрядом нагревается до высокой температуры, при которой начинается его плавление. В то же время обе плоскости металлических заготовок прижимаются одна к другой с предопределенным усилием. Механическая нагрузка и высокая температура делают свое дело: обе заготовки спаиваются между собой. В итоге получается надежный и малоприметный шов.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Многоточечный способ соединения металлов по сравнению с другими типами контактной сварки имеет свои отличительные особенности:

- Технология позволяет существенно сократить издержки времени на выполнение работ.

- На формирование одной точки шва требуется доли секунды.

- Для работы необходим ток большой силы, его значение составляет примерно 1000 ампер.

- В отличие от этого, напряжение должно быть совсем небольшим - не больше 10 ватт.

- Также небольшой является и зона плавления металлов. Показатель варьируется от нескольких миллиметров до 2-3 см.

- Последнее отличие - необходимость в большой механической нагрузке, которая может составлять несколько сот килограмм.

Чаще всего точечный метод сварки востребован для соединения тонких металлических листов внахлест. Однако она пригодна и для других целей, поскольку может сваривать заготовки толщиной до 3 см. в части кузовных работ этот показатель избыточен. Как показывает практика, специалистам приходится иметь дело с металлами не толще 7 мм.

Достоинства и недостатки контактной точечной сварки

Популярность точечного способа сварки обусловлена солидным перечнем достоинств:

- для того, чтобы начать работу не требуется флюс, электрод, присадочная проволока и т.д., что снижает расходы и экономит время;

- во время выполнения сварочных работ металл деформируется незначительно и точечно;

- сварочные аппараты такого типа просты в обращении. Воспользоваться ими сможет даже начинающий сварщик;

- эстетичность сварочного шва не вызывает нареканий даже в отъявленных скептиков;

- дешевизна рабочего процесса по сравнению с другими методами сварки;

- возможность автоматизации большинства технологических операций;

- с помощью многоточечной сварки можно выполнять большой объем работы. Скорость формирования сварных точек может достигать несколько сот за минуту.

В данного метода есть и недостатки. Справедливости ради стоит подчеркнуть, что они незначительны и их немного. Прежде всего - это сравнительно невысокая герметичность шва по сравнению со сплошным соединением, выполненным обычным электродом. И второй - это возможность образования избыточного напряжения в зоне точки сваривания. Важно тщательно подгонять заготовки, чтобы избежать этого.

Технология контактной сварки

Весь процесс состоит из трех основных этапов, Которые нужно рассмотреть подробно. Первый заключается в предварительно подготовке деталей. Затем соединяемые элементы размещаются под жалом сварки и сжимаются. В результате поверхность деформируется, появляется углубление в виде точки.

На последнем этапе к месту соединения подается электрический ток и металл плавится. Образуется жидкое ядро, которое со временем расширяется и после остывания будет скрепляющим элементом конструкции. Благодаря предварительной деформации поверхности в процессе сварки не образуются брызги расплава. Шов получается аккуратным и не нуждается в предварительной очистке поверхности.

Когда подача напряжения прекращается, металл остывает, расплав кристаллизуется и жидкое ядро затвердевает. Существует один небольшой, но важный нюанс. В процессе охлаждения в расплавленном металле создается остаточное напряжение, так как при остывании расплав уменьшается в размере. Бороться с эти можно несколькими способами. Самый простой заключается в том, что по завершению сварочных работ заготовки следует посильнее прижать одну к другой. тогда они лучше прокалываются и становятся более однородными. В остальной использование точечной сварки не требует каких-то специальных навыков или знаний.

Предварительная подготовка металла

Для точечной сварки важно предварительно подготовить металл. Стыки в обязательном порядке зачищаются от оксидной пленки, ржавчины и прочих загрязнений. Конечно, это можно и не делать. Но в таком случае теряется мощность при выполнении сварочных работ. Соответственно добиться качественного соединения заготовок будет очень сложно. Помимо этого, повышение мощности влечет ускорение износа сварочного аппарата.

Для зачистки кромок применяются разные материалы и оборудование: щетка по металлу, наждачная бумага, болгарка, аппараты пескоструйной обработки. Если же заготовки небольшого размера, то их можно вытравливать в специальных растворах.

Отдельного внимания заслуживают вопросы подготовки алюминия и его сплавов. На их поверхности есть защитная пленка, сформированная из оксида металла. Она не дает металлу хорошо прогреться и препятствует формированию качественного шва. Ее удалению следует уделить максимум сил и внимания.

Сварочное оборудование

Для точечной электросварки можно использовать оборудование переменного или постоянного тока, конденсаторные или низкочастотные аппараты. Названные установки отличаются формой сварочного тока и силовым контуром. Каждая из моделей имеет как положительные, так и отрицательные сравнительные показатели. Среди сварщиков (в том числе и любителей) наибольшее распространение установки переменного тока.

Вероятные дефекты контактной точечной сварки

При наличии опыта и надлежащего оборудования сложно будет точечную сварку сделать плохо. Тем не менее, на практике встречаются случаи, когда работа выполнены с дефектами. В большинстве своем они образуются не в месте соединения заготовок, а по металлу.

Они бывают разного рода. Прежде всего, наблюдаются дефекты с формированием литого ядра: оно может быть слишком большим или маленьким, смещаться в сторону относительно центра стыка. Реже шов получается не сплошным. Любители, не имеющие достаточного опыта, могут настроить аппарат неверно, что в итоге оборачивается избыточной деформацией или же слабой провариваемостью металла.

Наиболее чувствительным дефектом является плохо проваренное ядро или же его полное отсутствие. Как показывает практика, такие конструкции долго не служат. Они не способны противостоять нагрузкам и вскоре просто ломаются в месте стыка. Дефект может дать о себе знать в самых разных условиях. Например, при увеличении интенсивности эксплуатации, после сильного нагрева (охлаждения) или после резкого перепада температуры.

Заключение

Контактная сварка представляет собой практичный и удобный метод соединения металлических заготовок. Она не требует использования проволоки или флюса. На рынке представлено оборудование для ручной или автоматической сварки, что дает потребителю возможность выбрать наиболее подходящий вариант. Простота использования - еще один несомненный плюс, делающий технологию доступной даже для начинающих сварщиков.

Контактная сварка

![]()

Технология контактной сварки известна уже давно. В настоящее время она незаменима в строительстве самолетов, автомобилей, судов, сельскохозяйственной и другой техники. Метод имеет особенности, которые заинтересуют не только специалистов.

Контактная сварка активно используется и в быту, и на производстве. Оборудование предназначено для соединения металлических заготовок под воздействием давления при высокой температуре. Результатом является прочное соединение металлических деталей и ровная поверхность готовой конструкции. Технология отлично показала себя при сваривании тонкостенных, листовых и прочих однотипных материалов.

Контактная сварка – это технологический процесс соединения металлических заготовок посредство воздействия высокой температуры и давления. Нагрев достигается за счет сопротивления материалов электрическому току, который проходит через них, а давление обеспечивают специальные механизмы. Применяется технология преимущественно в промышленности и серийном производстве продукции.

Немного истории

Первый случай использования контактной сварки был зафиксирован документально. Это в 1856 году сделал Уильям Томсон – английский физик. Независимо от его исследований другой ученый – американец Элиу Томсон разработал и внедрил на производстве стыковую сварку. В это же время и в том же году известный российский изобретатель Николай Николаевич Бенардос предложил варианты точечного и шовного сваривания металлических заготовок.

Для практической реализации технологии в то время использовались специальные клещи, имеющие в своей конструкции угольные электроды. К ним подавался электрический ток. Далее заготовки в виде двух металлических пластин укладывались одна поверх другой и прижимались клещами. Проходящий через заготовки ток был достаточно большой силы, чтобы нагреть обе пластинки до нужной температуры, при которой образуются сварные точки.

Элиу Томсон после ряда удачных экспериментов и получения стабильного результата в 1886 году обратился за получением патента на контактную сварку. Это был инновационный способ соединения металлов при помощи электричества. Его описание уточняло, что «металлические предметы должны соприкасаться теми местами, которые предполагается сваривать. Через них проходит огромной силы ток – до 200 тысяч ампер. При этом его величина напряжения составляет всего лишь 1-2 вольта. В месте соприкосновения металл греется сильнее из-за высокого сопротивления. В это время заготовки нужно сжимать и место сварки часто ковать. После остывания заготовки будут хорошо сваренными.» Данный метод в то время называли «безогненной сваркой» или электрической ковкой».

Практическое применение технологии нашлось сразу же. Она была задействована для соединения проводов телеграфной связи. Но это было только начало продвижения. Элиу Томсон продолжал исследования, комбинируя гидравлические системы сжатия и воздействие электрического тока на соединяемые заготовки. Благодаря этому вскоре технология стала использоваться в авиастроении, в частности, для производства самолетных двигателей.

В 1928 году компания Stout Metal Airplane впервые задействовала оборудование точечной сварки на конвейере по обработке дюралюминия. А уже в тридцатых годах прошлого столетия в Соединенных Штатах были проведены первые испытания в области контактной сварки деталей из легкоплавких материалов, а также их сплавов. методы работы в дальнейшем применялись известными авиастроительными компаниями – Douglas, Boeing и Sikorsky Aircraft.

Оборудование и технология контактной сварки

Подготовка поверхности

Существуют различные методы предварительной обработки поверхности заготовок. Полный набор состоит из таких манипуляций: удаление оксидных или других видов пленок, обезжиривание, нейтрализация среды, пассивирование, промывка, сушка и контроль состояния. Предварительная подготовка рабочей поверхности имеет большое влияние на конечное качество сварного соединения. Поэтому важно соблюдать следующие требования:

- поверхность соединяемых заготовок должна быть ровной, а плоскости совпадать по всей площади;

- в соединении двух деталей рабочими поверхностями должно обеспечиваться одинаковое сопротивление;

- цепь электрод-деталь должна обладать наименее возможным для материала сопротивлением.

Машины для контактной сварки

В работе применяются специальные контактные сварочные машины. Они бывают стационарными, подвесными или передвижными. По назначению – универсальными или специализированными. В зависимости от вида тока, протекаемого в сварочном контуре, аппараты делятся на два класса – постоянного и переменного тока. Также они отличаются способом сварки – точечная, рельефная, шовная или стыковая.

Для уменьшения сварочного тока сварочные машины комплектуются трансформаторами, которые понижают напряжение до уровня 1-15 вольт в сети. Используются электроды, выполненные из медного сплава. Мощность оборудование варьируется в диапазоне от 0,5 до 500 кВА, а усилие сжатия - 1-1000 кгс. Прижим обеспечивается за счет пружинного механизма или пневматического привода.

Независимо от уровня и предназначения машина для контактной сварки имеет несколько обязательных блоков: пневматической или гидравлической системы, контура охлаждения, механической и электрической части. Основные блоки, в свою очередь, делятся на несколько составляющих. Так, электрическая часть включает сварочный трансформатор, регулятора цикла сварки, прерывателя цепи. Регулятор обеспечивает последовательность выполнения манипуляций, своевременное начало и окончание как всего цикла, так и его отдельных операций.

Механическая часть включает разны элементы в зависимости от типа установки. Так, точечные машины имеют только привод сжатия, тогда как шовные, помимо этого, включают и привод вращения роликов. Стыковой сварной аппарат комплектуется приводом зажатия и осадки свариваемых заготовок.

В состав пневмогидравлической системы входят лубрикаторы для смазки подвижных механизмов и фильтры, вместе составляющие группу предварительной подготовки. Есть элементы регулирования – клапаны, манометры, редукторы, а также узлы подвода воздуха – штуцера, клапаны, краны и вентили.

Система водяного охлаждения состоит из нескольких элементов. В нее входят штуцера приемной и разводящей гребенки, полости водяного контура в трансформаторе и вторичной обмотке; реле, вентили и шланги.

Стыковые машины включаются кнопками на щитке управления, а точечные и шовные – при помощи педали. Помимо этого, предусмотрены элементы контроля над сжатием электродов, подачей и отключением тока, работой регулятора сварочного цикла, вращением роликов, зажиганием деталей.

Электроды для контактной сварки

Электроды замыкают вторичный контур сварки, что приводит к повышению температуры и свариванию заготовок. Перемещение деталей при шовной сварке происходит при участии прижимных роликов. Они помимо этого, необходимы для того, чтобы прижимать соединяемые поверхности, удерживать их в процессе нагрева и усадки.

При контакте электроды сильно нагреваются и достаточно быстро изнашиваются. Поэтому к ним предъявляются высокие требования в плане устойчивости к высоким температурам и сопротивляемости на сжатие, которое достигает 5 кг на квадратный миллиметр. Производятся расходные материалы из бронзы и меди. форма электродов подбирается максимально близкой к рельефу поверхности заготовок, которые свариваются. Для аппаратов шовного типа они производятся в виде дисков.

Дефекты и контроль качества

Насколько прочным получится соединение, выполненное контактной сваркой, во многом определяется качеством подготовительных работ и выбором режима работы. Основной показатель шовной и точечной сварки – размер ядра соединения. Этот показатель должен находиться в пределах трех толщин самого тонкого свариваемого листа. Заготовка должна плавиться на не менее чем на 20 и не более чем на 80% своей толщины. В случае нарушения этих параметров образуется брак – непровар металла в первом случае и его прожиг – во втором.

Контроль над качеством сварного соединения осуществляется визуальным осмотром или с помощью специальных технических средств из списка неразрушающего контроля. Технический способ определения брака чаще всего необходим для обнаружения непроваров, которые при первичном осмотре определить очень сложно. Наиболее эффективна ультразвуковая диагностика. При однородном и качественном сварном соединении ультразвуковые излучения не отражаются и не слабеют.

При необходимости применяются и разрушающие методы определения брака. Они применяются выборочно. В контрольных образцах измеряется диаметр литого ядра, полученного с помощью точечной или шовной сварки.

Виды контактной сварки

Точечная

Сварочный процесс характеризуется тем, что соединяемые детали могут привариваться одновременно не только в одной, но и в нескольких точках. Прочность соединения определяется структурой и диаметром точки. Эти показали напрямую зависят от размера электрода, формы его контактирующей поверхности; состояния заготовок, прилагаемого усилия на сжатие, силы тока и времени его воздействия на металл.

При помощи аппаратов точечной сварки реально за одну минуту создавать до шестисот сварных соединений. Технология наиболее эффективна для соединения тонких листовых деталей. Применяется она для сваривания заготовок со стенками толщиной до 20 мм. Метод широкой используется в создании разной техники. Он востребован в самолетостроении, производстве и ремонте автомобилей; судостроении и изготовлении сельскохозяйственной техники. Часто используется и в других отраслях, в частности в строительстве.

Рельефная

Подобно точечной технология предполагает возможность одновременного соединения заготовок в нескольких местах. Отличается наличием специально подготовленных рельефных выступов. Прочность контакта во многом определяется формой заготовок в месте их соединения. Форма электрода при этом не влияет на конечный результат. Рельеф заготовок подготавливается заранее с помощью прессовальной техники или иным способом. Он может формироваться как на одной, так и на обеих деталях.

В автомобилестроении рельефная сварка применяется для установки кронштейнов. Самый простой пример – это крепления скоб к автомобильному капоту. Другой наглядный вариант использования технологии – установка петель на двери. В радиотехнической промышленности метод сварки востребован для крепления проводки к тонким элементам деталей схемы.

Шовная

Соединение заготовок выполняется при помощи шва, состоящего из нужного количества литых участков или сварных точек. Для получения герметичного шва сварочные соединения располагаются максимально близко. Шовная сварка точно так же представляет собой большое количество сварных точек, которые частично перекрывают дуг друга.

Выполняется операция на специальных станках для шовной сварки, оснащенными дисковыми электродами-роликами, которые вращаются. Не менее важная их задача заключается в том, чтобы прокатывать и прижимать свариваемые поверхности. Для таких работ подходят листы толщиной 0,2-3 мм. Применяется технология в производстве разного рода герметичных резервуаров.

Стыковая

Заготовки соединяются по всей плоскости их соприкосновения под воздействием высокой температуры, вызывающей плавление кромок. Способ выполнения стыковой сварки выбирается в зависимости от ряда показателей – марки металла, требований по качеству сварного соединения, площади сечения соприкасаемых поверхностей. Существует несколько методов, любым из которых можно выполнить работы: оплавлением с подогревом, постоянным оплавлением без перерывов, сопротивлением.

Последний способ используется для соединения заготовок с площадью сечения до 200 квадратных миллиметров. На практике оно востребован для соединения стержней, проволоки и труб малого сечения, изготовленных из низкоуглеродистой стали.

Сварка оплавлением подходит для работы с заготовками сечением до 100000 мм кв. В эту категорию материалов попадают магистральные трубопроводы, стыки металлоконструкций из профиля, арматура для строительного бетона и множество других конструктивных элементов. Технология востребована в создании железнодорожных безстыковых путей, любых других длинномерных конструкций из разных материалов. в кораблестроении с ее помощью создаются якорные цепи; теплообменники для судов-рефрижераторов. Если необходимо восстановить целостность режущего или сверлильного инструмента, то данный метод сварки подходит как нельзя лучше.

Другие процессы

К разновидности контактной относится импульсная сварка. Дуга горит постоянно, даже в промежутках между импульсами тока, не оказывая при этом сколь-нибудь существенного влияния на глубину плавления материала. Основной сварочный ток дополняется импульсами, обеспечивающими глубокое и качественное соединение металлических заготовок. Помимо одинарного разработан также метод двойного модулированного импульса тока. Благодаря модуляции можно управлять формой импульсов, что необходимо для мелкокапельного переноса металла при сварке.

Одним из достоинств импульсной сварки является стабильное горение дуги, маловероятно образования кратеров в точках сварки, участки перекрытия в сварном шве минимальны. Импульсная сварка используется для соединения различных марок стали, цветных металлов, включая медные, алюминиевые, никелевые сплавы, а также титана. Толщина заготовок может варьироваться в диапазоне от 1 до 50 миллиметров.

Преимущества и недостатки

Контактная сварка часто используется для соединения нержавеющей стали и других металлов, в том числе цветных. Широкое распространение технологии в разных областях хозяйствования обусловлена большим перечнем достоинств:

Тем не менее существует ряд недостатков, которые необходимо учитывать при работе с контактной точечной сваркой:

- оборудование стоит немалых денег и назвать его массовым нельзя;

- требуется высокая сила тока – свыше 1000 ампер. Это значит, что необходимо подключаться к мощным линиям энергоснабжения;

- герметичность швов, выполненных контактным способом, не такая высокая, как у соединений, сделанных электродами;

- необходимо внимательно следить за напряжением. Оно не должно быть высоким.

Обозначение на чертежах

В некоторых случаях для выполнения работы может понадобиться чертеж либо другие графические материалы. Они должны передать специалисту информацию о важных критериях и основных параметрах будущего соединения. Пример такой схемы:

Из нее опытный сварщик сразу может выделить несколько явных моментов:

- видимый шов обозначается сплошной линией;

- штрих-пунктир обозначает невидимое сварное соединение;

- знаком плюс маркируется видимая сварная точка;

- невидимые сварные точки на схеме не обозначаются.

Контактная точечная сварка чаще всего востребована на производственных участках. Технология позволяет быстро создавать прочные сварные соединения. Она широко используется в судо-, самолето- и машиностроении. Способ подходит для работы с металлами разного состава, в том числе и с нержавейкой. Он характеризуется высокой безопасностью и экологичностью. Но перед началом работ необходимо определиться с оптимальной силой тока и убедиться, что подводящие линии энергоснабжения смогут обеспечить нужные параметры.

Читайте также: