Контактная точечная сварка кузова автомобиля

Обновлено: 19.05.2024

Данный материал — краткий экскурс в мир контактной сварки, которой так много в процессах автомобилестроения и техобслуживания ТС. Вам не понадобится опыт сварщика или технолога для того, чтобы разобраться в приведенной информации. Статью готовили совместно с нашими партнерами — технологами Telwin, компании которая может похвастаться передовыми позициями на рынке оборудования в линейке точечной и контактной сварки.

Поступательно разберемся в базовых аспектах и всех “за” — почему методы контактной сварки, так востребованы на производствах связанных с автомобилестроением.

Если после прочтения материала у Вас останутся вопросы — буду рад ответить в комментариях, к ответам на вопросы по оборудованию Telwin мы сможем подключить специалистов компании.

Какие типы металлов и методы сварки применяют в машиностроении

При выборе стали под технологический процесс, всегда важно понимать, какая роль у детали, назначение и применение. Современные стандарты автомобильной промышленности требуют решения таких задач, как:

- Уменьшение веса транспортного средства и как следствие сокращение расхода топлива и загрязнения воздуха;

- Повышение надежности конструкции для безопасности пассажиров и соответствия все более строгим стандартам дорожных испытаний «crash test»;

- Защита материалов от коррозии.

Для высокой надежности, жесткости кузова автомобиля и одновременно снижения веса конструкции, автопроизводители при разработке новых моделей автомобилей применяют современные материалы:

- Высокопрочные стали малой толщины, с улучшенными механическими характеристиками;

- Алюминиевые сплавы, более легкие по сравнению со сталью и лучшим сопротивлением коррозии;

- Оцинкованные листы.

Ниже представлена конструкционная карта применения разных типов сталей и их сплавов у современных легковых автомобилей:

Малые толщины и особые физико-химические и механические свойства современных материалов требуют применения особых методов сварки, чтобы уменьшить деформацию металла и избежать снижения механической прочности.

Например, ИМПУЛЬСНАЯ полуавтоматическая сварка (MIG/MAG PULSE) применяется для сварки алюминиевых сплавов, гарантируя эффективный контроль параметров сварки (низкая передача тепла, устойчивость дуги, отсутствие брызг, внешний вид и чистота шва).

MIG пайка позволяет выполнять работу на оцинкованных листах при более низких температурах (900°С) по сравнению с традиционной сваркой MIG/MAG (1500°С). Сварка выполняется только при расплаве присадочного материала (CuSi3 или CuAl8) не повреждая, таким образом, слой цинка, в том числе и на противоположной поверхности.

Для повышения качества сборки, надежности кузова и снижения себестоимости серийного производства автомобилей применяют высокопроизводительные автоматизированные способы сборки и сварки. Наиболее широкое применение в автомобилестроении нашла контактная точечная сварка.

Точечная контактная сварка — основные принципы и преимущества

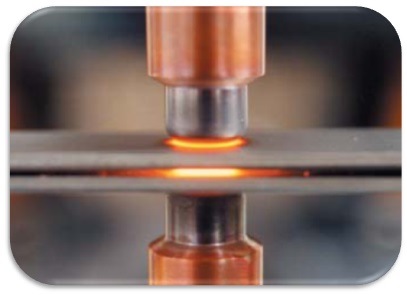

Точечная сварка – это разновидность контактной сварки, при котором происходит локальный кратковременный нагрев и сжатие деталей в одной или нескольких точках.

Точечная сварка состоит из 3 основных этапов:

- Обжатие деталей электродами;

- Подача сварочного тока, интенсивный кратковременный нагрев и расплавление металла в месте контакта;

- Выключение тока и остывание металла в зоне сварки с сохранением усилия сжатия.

Преимущества точечной сварки:

- Благодаря нагреву и плавлению металла только в точке контакта – не происходит деформации металла из-за перегрева;

- Скорость сварки выше, по сравнению с дуговой сваркой, так как сварные точки ставятся на расстоянии друг от друга, а за счет высоких значений тока требуется меньше времени на разогрев и расплавление металла;

- Высокая степень автоматизации и роботизации процесса, что важно в условиях серийного производства;

- Стабильное качество и повторяемость результата сварки при соблюдении точности сборки;

- Меньшее потребление электроэнергии, по сравнению с полуавтоматической сваркой;

- Отсутствие необходимости применения газа или присадочных материалов.

Благодаря своим преимуществам, контактная сварка активно применяется при производстве кузова автомобиля. В конструкциях современных автомобилей насчитывается — до 5000–7000 сварных точек.

Гарантирую, в будущем у нас будут тонны полезных материалов и инсайдов из мира промышленного оборудования — не забудь подписаться на рассылку, чтобы не пропустить!

Почему 80% сварочных работ с кузовщиной это точечная и контактная сварка?

Кузов автомобиля является одной из основных частей и выполняет 2 основные функции:

- Несущая – все навесные элементы крепятся к кузову автомобиля, в том числе двигатель и ходовая часть;

- Защитная – обеспечивает защиту водителя и пассажиров при столкновении.

Практически при любом столкновении происходит повреждение кузова. Их можно разделить на 3 категории:

- Небольшие повреждения – например вмятины на двери, крыле, бампере. Такие повреждения не влияют на эксплуатационные характеристики и носят в основном эстетический характер. Их зачастую исправляют с помощью споттера и обратного молотка.

- Средние повреждения – приводят к нарушению геометрии кузова. В таком случае происходит замена кузовного элемента целиком. Его вырезают по сварным точкам и с помощью аппарата точечной сварки приваривают новый элемент на прежнее место.

- Серьезные повреждения – при которых восстановление геометрии кузова выполняют на специальных стендах. А в случае, когда стоимость материалов и работ превышает рыночную стоимость самого автомобиля, восстановление признается нецелесообразным и автомобиль отправляется в утилизацию.

В любом случае, после повреждения уменьшается механическая прочность металла. Автопроизводители предоставляют рекомендации, при каких повреждениях элемент кузова может быть восстановлен без потери свойств, а при каких необходима замена элемента на новый.

Во время ремонтных работ в автомастерских важно учитывать эти рекомендации, иначе это может привести к снижению безопасности водителя и пассажира. Следовательно, при проведении операции сварки становится необходимым использовать оборудование, способное эффективно работать с современными типами материалов. И с таким оборудованием мы познакомимся в следующем разделе.

Что есть у TELWIN для СТО и ремонта ТС

У итальянской компании TELWIN хорошо развито направление оборудования для точечной контактной сварки, которое специализируется на ремонте и техническом обслуживании ТС. Ниже проведем обзор и общее назначение популярных моделей.

DIGITAL CAR SPOTTER 5500

Споттер — разновидность аппарата точечной сварки. Он необходим в тех случаях, когда отсутствует возможность подобраться к месту повреждения с обратной стороны (пороги, крылья, в некоторых случаях двери и стойки кузова).

Споттер предназначен для:

- Приварки специальных шайб, звездочек, волнистой проволоки, заклепок с помощью которых происходит выправление вмятин.

- Устранение бугров и выпуклостей, образовавшихся в процессе растяжения металла, благодаря локальному нагреву электродом для термической правки.

- Односторонней точечной сварки листов толщиной 1 + 1 мм с помощью специальных электродов.

- начальный комплект расходных материалов для работы;

- пистолет для приварки специальных элементов;

- обратный молоток для работы с вмятинами;

- обратный кабель с массой.

DIGITAL CAR SPOTTER 7000/9000

Сварочные аппараты контактной сварки, предназначены для:

| Двухсторонней точечной сварки листов (мод. 7000 1,5 мм + 1,5 мм; мод 9000 3 + 3 мм). Применяются в том случае, когда необходимо заменить элемент кузова полностью. С помощью специального инструмента высверливают заводские сварные точки. Зачищают места соединения, устанавливают новый элемент кузова и приваривают его с помощью клещей для точечной сварки. |

| Работы в режиме споттера с помощью дополнительного комплекта (пистолет и обратный молоток). |

| Работа в импульсном режиме используется для сварки листов со следами краски, окисленных, оцинкованных или с высоким пределом текучести. |

| Автоматическое определение установленного инструмента (клещи или пистолет) и ЖК-дисплей позволяют легко настраивать и регулировать параметры точечной сварки. |  |

Комплектуются пневматическими клещами и тележкой для перемещения.

INVERSPOTTER 13500/14000 SMART (AQUA)

Сварочная установка с инверторной технологией постоянного тока при средней частоте (MFDC) гарантирует значительные преимущества по сравнению с традиционными аппаратами контактной сварки на переменном токе с низкой частотой (50 Гц):

- Высокий ток контактной сварки (12 000 – 15 000 Ампер);

- Низкое энергопотребление благодаря выходному постоянному току DC;

- Лучшая прочность и внешний вид сварной точки;

- Высокая скорость сварки с меньшим количеством брызг расплавленного металла, благодаря эффективной передаче тепла;

- Отличные результаты сварки на всех видах высокопрочных сталей, используемых в автомобильной промышленности.

Аппарат снабжен пневматическими клещами со встроенным трансформатором и выпрямительным узлом. Это позволяет обеспечить более высокие значения сварочного тока по сравнению с традиционными аппаратами точечной сварки при более низком энергопотреблении и меньшим магнитным полем. Кроме того это позволяет использовать более длинные и легкие кабели, повышая маневренность и радиус действия.

Если резюмировать, то контактная сварка становится незаменимой в производстве автомобилей при работе с новыми материалами. Технологии совершенствуются, а на рынке сварочного оборудования уже есть, как минимум одна компания, которая стремится закрыть потребности сварщиков в сфере кузовного ремонта. Посмотрите ниже сравнительную таблицу покрытия работы моделей оборудования TELWIN с различными видами сталей и сплавов.

Сварка кузова инвертором: основные правила работы и нюансы сварочных процессов для качественного соединения

В настоящее время инверторными сварочными аппаратами (или инверторами) называются такие сварочные аппараты, которые позволяют осуществлять сварку с помощью электродов.

Особенности и преимущества сварки кузова автомобиля инвертором

Инверторы являются высокотехнологичным оборудованием, которое, между тем, достаточно просто в управлении, например, в части обучения технологий сварки (срок обучения не превышает для новичков одной недели). Данные аппараты отличает также высокая производительность, что делает данный вид сварочного оборудования особенно распространенным в части сварочных работ на автомобильной технике.

Сами инверторные сварочные аппараты обладают рядом преимуществ, к числу которых относятся:

- быстрый нагрев свариваемого металла;

- отсутствие зависимости производительности аппарата от стабильности работы электросети в части сохранения напряжения;

- экономичность работы аппарата в части потребления электричества (по сравнению с полуавтоматом инвертор поглощает на 20% меньше электричества);

- низкие значения расплавленного и сожженного металла в процессе сварки;

- относительная простота в использовании (по сравнению с полуавтоматическими аппаратами).

Однако следует понимать, что инверторы по своей цене находятся в том же диапазоне, что и полуавтоматические аппараты, а в некоторых случаях могут его превышать по стоимости (в зависимости от используемого бренда).

Как выбрать аппарат

Все швы, выполняемые на инверторных сварочных аппаратах, являются видимыми. И качество таких швов зависит от того, какими характеристиками обладает тот или иной аппарат. При выборе инвертора следует отталкиваться от следующих параметров:

- устойчивость к нестабильному напряжению: коэффициент устойчивости (защитный коэффициент) должен находиться в диапазоне от 20 до 25% (указывается на самом устройстве и в документах к нему);

- предельные допустимые температуры окружающей среды, при которых должна осуществляться эксплуатация оборудования (указывается в градусах Цельсия и находится в диапазоне от +40 до -40 градусов, что является оптимальными температурными значениями);

- значения диаметров используемых электродов при сварке (в частности, электрод №2 с диаметром 2 мм используется для сварки тонких деталей, например, кузовного металла на крыльях или дверях автомобиля, а электроды №4 с толщиной 4 мм – на более толстых компонующих элементах кузова автомобиля).

Обращать внимание на функции «горячий старт» или «антиприлипание» не следует, так как они изначально идут на всех современных инверторных аппаратах в «базе» и используются производителями как рекламный ход с целью выгоднее представить свой товар для неопытных пользователей.

Правила подготовки металла

Для того чтобы получить максимально качественные сварные швы, необходимо выполнить ряд условий, а именно:

- снизить в помещении, где будет выполняться сварочный процесс, уровень влажности до минимально возможной. Данное действие необходимо для того, чтобы снизить риск поражения электрическим током человека, который будет выполнять работы. Кроме того, снижение влажности положительным образом скажется на сварочном шве, так как меньше риск попадания микроскопических капелек воды в шов с образованием микро-раковин, что может в дальнейшем привести к разрушению шва;

- очистить металл, который предстоит варить. Под очисткой в данном случае понимается полное удаление лакокрасочных покрытий, снятие коррозийных образований и удаление тех кузовных и иных элементов, которые существенным образом могут затруднить процесс сварки;

- в некоторых случаях (особенно при большой степени коррозионных повреждений) рекомендуется обрабатывать те края, где будет проходить сварка, специальными грунтовками. Однако прибегать к данному способу укрепления металла следует очень осторожно, так как излишнее нанесение каких-либо покрытий на металл может повлечь за собой усиленное плавление или горение металла.

Технология сварки

Так как кузовной металл является очень тонким (от 0,8 до 1 мм), то выполнять сварочные работы следует с особой тщательностью. Для этого необходимо соблюдать следующие технологические правила:

- использование электродов допускается толщиной не более 2 мм;

- в зависимости от толщины металла допускается выбор сварочного тока только в отношении свариваемых внахлест деталей. Если сварка идет встык, то для того, чтобы избежать горения металла, силу сварочного тока следует уменьшить (подбор осуществляется на аналогичном по типу металле путем коррекции силы тока в зависимости от получаемого результата);

- если речь идет о сварке тонкого металла с использованием длинных электродов, желательно помогать второй рукой, фиксируя электрод для установления дуги (однако, касаться до электрода можно только в специальных защитных сварочных перчатках – крагах);

- сварочный шов может осуществляться точечно (точечная сварка), а может непрерывным методом. Однако в каждом конкретном случае следует следить за движениями электрода с целью исключения горения металла;

- если необходимо закрепить новую деталь, то сначала ее нужно приложить к старому металлу, закрепить, чтобы избежать скольжения, а затем выполнить сварку двумя этапами: на первом этапе делаются «прихватки» — сварочный шов в данном случае не превышает по длине 2 см, а расстояние между швами не может быть более 6 см; следующим этапом становится наложение сплошного шва с целью завершения скрепления двух деталей.

При выполнении сварочных работ необходимо защищать глаза с помощью маски с затемненным стеклом (степень затемнения стекла зависит от того, какой вид сварки используется), руки должны быть закрыты перчатками (крагами), задерживающими попадание на кожу капелек раскаленного металла.

Одежда сварщика не может быть синтетической, так как потребуется избежать риска ее возгорания.

Правила обработки кузова после сварки

После того как все сварочные швы были выполнены в полном объеме, их необходимо зачистить с помощью болгарки. Итогом такой зачистки станет полная картина того, в каком состоянии находятся швы, а также есть ли непроверенные участки. В случае наличия таких непроваренных участков необходимо выполнить повторные сварочные работы на них.

Если непроваренных участков нет, следующим этапом становится подготовка кузова к пескоструйным работам и последующей покраске. Такая подготовка чаще всего заключается в шпаклевке всех элементов кузова, которые нуждаются в данном виде обработки.

Технологический процесс точечной сварки, сфера применения и специфика работы сварочным оборудованием

Точечная сварка – один из видов контактной сварки, представляющий собой термомеханический процесс. Принцип работы состоит в том, что электрический ток проходит между электродами через металл, разогревает его и доводит до плавления. В результате две металлические детали соединяются в конкретной точке. В точке сварки образуется маленькая круглая отметина – ядро сварной точки.

Сферы применения

В производстве такая сварка применяется для соединения заготовок разной и одинаковой толщины: это могут быть пересекающиеся стержни, стальные листы, цветные сплавы, двутавры, уголки и иные профильные заготовки. Такой способ эффективен при сварке автомобильных и тракторных деталей и железнодорожных вагонов.

Нашлось применение точечной сварки и в домашних условиях. С помощью купленных или самодельных сварочных аппаратов проводят ремонт электрических кабелей, деталей микроэлектроники, бытовой техники и многого другого.

Режимы точечной сварки

Точечная сварки применяется в двух режимах: мягком и жёстком.

Мягкий режим

Мягкий режим проводится с применением умеренной силы тока (до 100 ампер), из-за этого место соединения деталей нагревается более плавно. Однако данный режим занимает больше времени по сравнению с жёстким.

Благодаря невысокой мощности сварочного аппарата, не возникает высокой нагрузки на электрическую сеть, а сам агрегат будет стоить не так дорого.

На этом режиме рекомендуется сваривать легированную сталь и сталь с высоким содержанием углерода.

Примерная стоимость аппаратов для точечной сварки на Яндекс.маркет

Жесткий режим

Жёсткий режим осуществляется при помощи мощного оборудования и с применением сильного давления на электроды. Это обеспечивает высокую скорость и производительность сварки.

Однако для использования такого режима необходимо дорогое мощное оборудование, электрические сети подвергаются существенным нагрузкам.

Жёсткий режим применяется при сварке заготовок большой толщины, алюминиевых листов, медных сплавов и стойкими к коррозии сталями.

Необходимое оборудование

В зависимости от режима, в котором планируется вести работу, выбирается соответствующее оборудование. Сегодня в магазинах имеется большой ассортимент аппаратов для точечной сварки.

На крупных предприятиях устанавливаются дорогостоящие станки для данного типа сварки. Такой станок имеет высокую функциональность и может работать с самым разным металлом. Цена может меняться в зависимости от типа установленного на станке трансформатора.

Существуют легкие компактные аппараты для использования в быту. В их комплект входят трансформатор невысокой мощности, а также клещи.

Самым популярным аппаратом считается споттер. Он имеет самую низкую цену, но в комплекте отсутствуют специальные клещи. При этом ток передаётся через вывод, который присоединён к детали и электроду.

Примерная стоимость споттеров на Яндекс.маркет

Споттер имеет достаточно простую схему работы, а качество работы соответствует всем требованиям.

Применяемые электроды

Выбор вида электродов имеет большое влияние на качество сварочного шва. Электроды являются сменными, поэтому необходимо подбирать наилучшее решение для каждого конкретного случая.

Важнейшими параметрами являются высокая тепло- и электропроводимость. Медные электроды полностью соответствую этим требованиям. Также часто применяются бронзовые сплавы. Иногда вместо электрода используется электролитическая медь.

Ещё одним важным параметром является толщина электрода. Нужно помнить, что диаметр электрода в 2-3 раза должен превышать толщину свариваемых изделий.

Примерная стоимость электродов на Яндекс.маркет

Технологический процесс

Процесс точечной сварки проводится по следующим этапам:

- Свариваемые элементы складываются внахлёст.

- В месте будущего соединения элементы зажимают между двумя электродами. Эти электроды, будучи подключёнными к трансформатору, проводят ток к месту сварки.

- С подачей тока происходит нагрев свариваемых деталей в точке, которая зажата между электродами.

- Необходимо подождать, пока внутренние слои металла достигнут пластичности.

- После выключения тока нужно некоторое время осуществлять давление на электроды. Это делается для того, чтобы расплавленный метал нормально кристаллизировался.

После проведения работы на месте сварки можно увидеть литую точку сварного соединения.

Преимущества и недостатки

Как и любой другой способ, точечная сварка имеет свои преимущества и недостатки.

Рассуждения на тему видов сварки и отличие ручной сварки от конвейерной

Предлагаю сразу определится с видами сварки, которые будем тут обсуждать, а именно: автогенная сварка и контактная. Теперь давайте более подробнее про каждый из вышеперечисленных способов:

1. Автогенная сварка.

«αὐτογενής» (автогенно) в переводе с греческого означает «самопроизвольно». Подобный способ сварки – создания неразъемного соединения элементов – подразумевает расплавление их участков и взаимное растворение образовавшихся жидких фаз. Соединение в виде сварного шва формируется после остывания конструкции.

Очевидно, что для реализации такого способа свариваемые металлы необходимо нагреть до температуры плавления. С помощью электрической дуги это несложно. Проблемы возникают позже. Ведь при плавлении и последующем охлаждении металла, особенно сложнолегированного стального, а тем более алюминиевого сплава, его первоначальный состав и структура меняются коренным образом. Расплавленный металл активно реагирует с окружающей средой и за очень короткое время способен «нахватать» таких элементов, как кислород, водород, азот. В сварном шве образуются стойкие интерметаллидные соединения с ними, снижающими прочность и повышающими его хрупкость.

Заготовки, из которых штампуют элементы кузова, – это тонкие листы, полученные многократной прокаткой, в процессе которой структура сплава качественно изменяется в лучшую сторону. Сплав приобретает мелкозернистое строение, что повышает его прочность характеристики. Во время сварки, при повторном плавлении, структура металла в этой зоне огрубляется, а прочностные свойства снижаются. Кроме того, нагрев прилегающих участков, называемых зоной термического влияния, также неполезен, поскольку ослабляет металл в этой зоне.

Из сказанного следует следующий вывод: прибегая при ремонте кузова к автогенной сварке, необходимо использовать такой способ, при котором вводится минимально достаточное для расплавления и соединения деталей количество тепла, а сам расплавленный металл необходимо надежно изолировать от неблагоприятных воздействий окружающей среды.

Необходимо отметить, что при конвейерном производстве кузовов автогенные способы сварки практически не используют. Основной способ соединения кузовных элементов на заводах – точечная контактная сварка в специальных кондукторах, обеспечивающих исключительную стабильность режимов сварки. Применяется и лазерная сварка с локальным термическим воздействием.

Тем не менее все автопроизводители допускают использование в ремонтном процессе автогенной сварки для замены кузовных элементов. Дело в том, что компании – изготовители сварочного оборудования сумели создать оборудование, позволяющее получать сварные соединения сложнолегированных сплавов, по прочностным и коррозионным свойствам не уступающим заводским.

2. Контактная сварка.

Более точно этот способ называется точечной электрической контактно-стыковой сваркой сопротивлением. Такой способ нашел самое широкое распространение в конвейерном производстве кузовов автомобилей, а также в авторемонтной индустрии. Причина в исключительно высоком качестве получаемого сварного соединения и минимальном тепловом воздействии на свариваемые элементы. Достоинства точечной контактной сварки в том, что она позволяет соединять листовые детали внахлест, создавая из штампованных элементов сложную пространственную конструкцию кузова автомобиля.

Другими способами сварки создавать нахлестовые соединения весьма затруднительно, обычно конструкторы сварных изделий стремятся разработать их так, чтобы сварка разнородных элементов осуществлялась на их стыках.

При контактной сварке сварная точка образуется внутри металла, на границе двух деталей, и на поверхности проявляется в виде небольшого углубления после сжатия электродов. Сам механизм нагрева основан на том, что при прохождении тока через участок контакта деталей он разогревается до состояния текучести.

Приложенное внешнее давление вызывает при этом местную пластическую деформацию, достаточную для образования межатомного сцепления соединяемых деталей. Особо следует подчеркнуть, что плавления металла деталей не происходит, что и обуславливает предельно малое термическое воздействие на сварную точку. Если учесть, что при таком способе свариваемый участок надежно защищен от окружающей атмосферы, становится понятно, почему достигаются исключительно высокие прочностные характеристики соединения.

Качество сварной точки зависит от многих параметров: усилия сжатия электродов, их диаметра в месте контакта со свариваемым материалом, величины и длительности импульса сварочного тока. Стремление получить высококачественное сварное соединение высоколегированных автомобильных материалов заставило уменьшить время действия сварочного импульса до величины, ниже 0,1 с, одновременно увеличивая ток до огромных значений выше 10 000 А. В таких условиях главным критерием сварочного агрегата становится его особенность обеспечить строго стабильный сварочный ток как на протяжении одного импульса, так и от импульса к импульсу. Обеспечить такой показатель способен только высокочастотный инверторный блок питания, которым и оснащены современные аппараты точечной контактной сварки для авторемонта. Управление длиной импульса и величиной сварочного тока в подобных агрегатах осуществляется микропроцессорами. Мастер задает характеристики свариваемых металлов, а процессор выбирает оптимальные токовые значения и усилие сжатия сварочных электродов.

При выборе режимов аппараты используют встроенную базу данных, сформированную на основе рекомендаций автопроизводителей.

В наиболее продвинутых аппаратах микропроцессор в режиме реального времени учитывает степень загрязненности свариваемых деталей путем замера электрического сопротивления и даже отклонения электродов от перпендикулярного по отношению к рабочей поверхности. Иными словами, режим сварки каждой точки автоматически адаптируется к условиям процесса.

А теперь, уважаемы господа, давайте ответим на вопрос, что лучше, конвейерная сварка или грамотная качественная сварка "Handmade" с использованием современного профессионального оборудования?

Моё мнение, то, что собрано руками — всегда лучше, а то, что собрано грамотно ещё и надёжнее, т.к. любой конвейер — это механизм, который может (да и не редко) дать сбой, с учётом повальной экономии на электричестве, электродах и прочего, на автомобильных заводах сварка производится по принципу "приемлемой надёжности", т.е. можно и лучше, но по ТЗ и регламентам и так достаточно.

Производя контактную сварку своими руками, используя те же технологии, можно добиться наилучшего результата, т.к. делаешь для себя, сварочные узлы будут способны выдержать большие нагрузки, нежеле стандартные. Если все работы производит профессионал и он не ограничен по времени (ни каких пятилеток за три дня), то вероятность перегрева металла, малого пятна контакта и тому подобного — сведена к минимуму.

Миф о том, что после полной переварки кузова теряется прочность и при любом незначительном повреждении образуются более обширные деформации, основан на элементарном незнании физики и распространяется простыми обывателями по "сарафанному радио". Более обширной деформации подвержен ранее деформированный, рихтованный металл, обусловлено это молекулярной структурой самого метелла и эффектом "памяти металла", т.е. даже при незначительном воздействии, металл стремится принять форму, до которой он был ранее деформирован. Если деталь новая, не рихтованная и правильно приваренная, она будет служить дольше и (не дай Бог), если чего, то гораздо прочнее ;)

Касательно аргонной сварки, ну куда же без пары заплаток? Не менять же 20 элементов кузова к ряду, из-за дыры в 2 см в диаметре, а при правильном подходе к сварке и грамотной обработке поверхностей после, служить будет очень долго, без гнили, ржи и прочего… Да и сам процесс достаточно интересен и увлекателен, особенно, если он будет выглядеть примерно так:

Всем всех благ, варите, конструируйте и наслаждайтесь!

P.S. Часть материалов заимствованно с ресурса компании СварКомплект, за что им отдельное спасибо!

Читайте также: