Контроль качества подготовки кромок под сварку

Обновлено: 17.04.2024

Инструкция по визуальному и измерительному ко н тролю (РД 03-606-03). Серия 03 . Выпуск 39 / К олл. авт. - М .: Федеральн ое государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности Го сгортехн адзора России», 2004 .

И н струкци я по в из уальному и измерительному контролю разработана Управлением по котлонадзору и надзору за подъемными сооружениями Госгортехнадзора России, Управлением по надзору в нефтяной и газовой промышленности Госгортехнадзора России, Управлением по надзору в химической, нефтехимической и нефтеперерабатывающей промышленности Госгортехнадзора России, Отделом газового надзора Госгортехнадзора России, АНТЦ «Энергомонтаж», ГУП НТЦ «П ромышлен ная б езопасность», АО ВНИИСТ с участием Н УЦ «Сварка и контроль» при МГТ У им. Н.Э. Баумана.

В разработке настоя щ ей Инструкции принимали участие: В.С. Котельников, И.А . Хап он ен , А.А. Ш ельпяков, С.И . Морозов, Г.М. Селезнев , А.С . Нечаев, Е.Н. Кокорев, В.Б . Бог од, С.А. Белкин , В.А. Феоктистов, Л .Д. Утенкова, Н.Н. Кон овалов, В.П . Шевчен ко, М .Ю . Москалев, В.Л . Дума, А.С. Моисеенко, Н .М. Капл ан, В.П. Ду кин , Г.А. Ги ллер, Л.Ю . Моги льн ер, А.Б. Докут ови ч, Н .Ю. Молодкин а.

Инструк ц ия по визуальному и измерительному контролю введена в действие приказом Госгортехнадзора России от 17 .07 .03 № 156 .

I. Область применения . 2

II. Термины и определения . 2

III. Общие положения . 3

IV. Квалификация персонала . 5

V. Требования к средствам визуального и измерительного контроля . 5

VI. Требования к выполнению визуального и измерительного контроля . 6

VII. Оценка результатов контроля . 32

IX. Требования безопасности . 33

Приложение А. Термины и определения основных понятий . 33

Приложение Б. Требования к содержанию Программы (плана, инструкции) входного контроля . 47

Приложение В. Требования к содержанию Технологической карты визуального и измерительного контроля . 47

Приложение Г. Требования к содержанию Карты операционного контроля . 48

Приложение Д. Примерный перечень средств визуального и измерительного контроля . 49

Приложение Е. Размерные показатели для норм оценки качества по результатам визуального и измерительного контроля . 50

Приложение Ж. формы документов, оформляемых по результатам визуального и измерительного контроля . 51

поста н ов лени ем Госгортехнадзора

России от 11.06 .03 № 92 ,

зар ег истриров ан ны м

Российской Федерации 20 .06 .03 г.,

Введена в действие

приказом Госгортехнадзора России

от 17 .07 .03 № 156

ИНСТРУКЦИЯ

ПО ВИЗУАЛЬНОМУ

И ИЗМЕРИТЕЛЬНОМУ КОНТРОЛЮ *

* Печатается по «Российской газете» от 21 июня 2003 г., № 120 /1 .

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая Инструкция устанавливает порядок проведения визуального и измерительного контроля основного материала (далее - материал) и сварных соединений (наплавок) при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуатации, техническом диагностировании (освидетельствовании) технических устройств и сооружений, применяемых и эксплуатируемых на опасных производстве нн ых объектах, подконтрольных Госгортехн адзору России.

Визуальный и измерительный контроль специальных материалов (например, композитных и полимерных) и специальных сварных соединений (например, муфтовой сварки) технических устройств и сооружений проводят в соответствии с требованиями специально разработанной документации.

II. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Настоящая Инструкция базируется на терминах и определениях, приведенных в правилах безопасности, утвержденных Госгортехнадзором России (далее - Правила), а также использует термины и определения, приведенные в приложении А.

III. ОБЩИЕ ПОЛОЖЕНИЯ

3 .1. Визуальный и измерительный контроль материала (полуфабрикатов, заготовок, деталей) и сварных соединений проводят на следующих стадиях:

изготовления деталей, сборочных единиц и изделий;

подготовки деталей и сборочных единиц к сборке;

подготовки деталей и сборочных единиц к сварке;

сборки деталей и сборочных единиц под сварку;

контроля готовых сварных соединений и наплавок;

исправления дефектных участков в материале и сварных соединениях (наплавках);

оценки состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений, в том числе по истечении установленного срока их эксплуатации.

3 .2 . Визуальный и измерительный контроль материалов на стадии входного контроля выполняют при поступлении материала (полуфабрикатов, заготовок, деталей) в организацию с целью подтверждения его соответствия требованиям стандартов, технических условий (далее - Т У), конструкторской документации и Правил.

3 .3 . Визуальный и измерительный контроль материалов (заготовок, полуфабрикатов, деталей) на стадии входного контроля, изготовления деталей и сборочных единиц и при подготовке их к сборке проводят с целью выявления деформаций, поверхностных трещин, расслоений, закатов, забоин, рисок, раковин и других несплошностей; проверки геометрических размеров заготовок, полуфабрикатов и деталей; проверки допустимости выявленных деформаций и поверхностных несплошностей.

3 .4 . Визуальный и измерительный контроль на стадии входного контроля материалов (полуфабрикатов, заготовок, деталей) выполняют в соответствии с Программой (планом, инструкцией) входного контроля (приложение Б), которая разрабатывается организацией, выполняющей входной контроль. Программа (план, инструкция) входного контроля разрабатывается в соответствии с требованиями стандартов и отраслевых документов. В Программе (плане, инструкции) входного контроля должны быть указаны объекты контроля (заготовки, полуфабрикаты, детали), виды и объемы контроля, способы контроля, включая схемы выполнения замеров контролируемых параметров, нормативные показатели допустимых отклонений.

3 .5 . Визуальный и измерительный контроль изготовления деталей и сборочных единиц, подготовки их к сборке и сварке выполняют с целью подтверждения соответствия качества их изготовления и подготовки требованиям рабочих чертежей, технологии изготовления (технологии сборки, гиба) и прочей производственно-технологической документации (далее - ПТД), требованиям нормативной технической документации (далее - НД), ТУ на изготовление и Правил.

3 .6 . Визуальный и измерительный контроль при сборке свариваемых элементов (заготовок, полуфабрикатов, деталей) проводят с целью выявления и проверки обеспечения допустимых размеров зазоров, смещений кромок, формы и размеров кромок и геометрического положения (излома или перпендикулярности) осей и поверхностей собранных элементов.

3 .7 . Визуальный и измерительный контроль качества сварных соединений (наплавок) в процессе сварки (наплавки) и готового сварного соединения (наплавки) выполняю т с целью подтверждения их соответствия требованиям конструкторской документации, ПТД и (или) НД и Правил.

3 .8 . Визуальный и измерительный контроль выполненных сварных соединений (конструкций, узлов) проводят с целью выявления деформаций, поверхностны х трещин, подрезов, прожогов, наплывов, кратеров, свищей, пор, раковин и других несплошностей и дефектов формы швов; проверки геометрических размеров сварных шв ов и допустимости вы явленны х деформаций, поверхностных несплошностей и дефектов формы сварных швов.

3 .9 . Визуальный и измерительный контроль качества исправления дефектных участков в материале, сварных соединениях и наплавках выполняют с целью подтверждения полноты удаления дефекта, проверки соответствия формы и размеров выборки дефектного участка и качества заварки выборок (в случаях, когда выборка подлежит заварке) требованиям ПТД, НД и Правил.

3 .10 . Визуальный и измерите льный контроль технических устройств и сооружений в процессе эксплуатации проводят с целью выявления изменений их формы, поверхностных дефектов в материале и сварных соединениях (наплавках), образовавшихся в процессе эксплуатации (трещин, коррозионных и эрозионных повреждений, деформаций и пр.).

3.11 . Визуальный и измерительный контроль при изготовлении (строительстве, монтаже, ремонте и реконструкции) технических устройств и сооружений выполняют в соответствии с требованиями Технологической карты контроля и (или) Карт (схем) операционного контроля (приложения В, Г).

В указанных картах приводятся контролируемые параметры, последовательность контроля, объемы контроля, средства контроля, схемы выполнения замеров контролируемых параметров и нормы оценки результатов контроля. Технологические карты и карты операционного контроля разрабатываются организацией, выполняющей контроль, либо специализированной организацией, выполняющей прое кт но-технологическую подготовку производства работ по контролю.

Примечание . Допускается разработку настоящих документов производить в составе ПТД.

3.12 . Визуальный и измерительный контроль при оценке состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений выполняют в соответствии с требованиями руководящих документов (методических указаний) по оценке (экспертизе) конкретных технических устройств и сооружений. При этом визуальный и измерительный контроль может выполняться в соответствии с Картами (схемами) визуального и измерительного контроля, которые разрабатываются в составе Программы технического диагностирования (освидетельствования). В картах (схемах) указываются места проведения контроля на конкретном техническом устройстве, сооружении, схемы контроля, средства измерения контролируемого параметра, нормы оценки качества, приводятся бланки регистрации результатов контроля.

3.13 . Визуаль ный и измерительный контроль следует проводить всех доступны х для этого поверхностей полуфабрикатов, заготовок, деталей, сборочных единиц, изделий.

3 .14 . Визуальный и измерительный контроль проводят невооруженным глазом и (или) с применением визуально-оптических приборов до 20 -кратного увеличения (луп, микроскопов, эндоскопов, зеркал и др.). При контроле материала и сварных соединений (наплавок) при изготовлении (строительстве, монтаже, ремонте и реконструкции) технических устройств и сооружений используют лупы с 2 - 7 -кратным увеличением, а при оценке состояния технических устройств и сооружений в процессе их эксплуатации - л упы до 20 -кратного увеличения.

3 .15 . Визуальный и измерительный контроль выполняют до проведения контроля материалов и сварных соединений (наплавок) другими методами неразрушающего контроля, а также после устранения дефектов.

3.16 . Поверхности материалов и сварных соединений (наплавок) перед контролем очищаются от влаги, шлака, бры зг метал ла, ржавчины и других загрязнений, препятствующих проведению контроля.

3.17 . Измерения проводят после визуального контроля или одновременно с ним. Измерения деталей, подготовленных под сварку, проводятся до их сборки.

3.18 . Визуальный и измерительный контроль материалов, сварных соединений (наплавок), подл ежащих термической обработке, производят до и после указанной операции. Если контролируемая деталь, конструкция или узел подлежат полной термической обработке (нормализации или закалке с последующим отпуском), контроль проводят после ее выполнения.

3 .19 . Визуальный и измерительный контроль материалов и сварных соединений, подлежащих механической обработке, в том числе с удалением валика усиления шва, или деформированию, проводят до и после указанных операций.

3 .20 . При визуаль ном и измеритель ном контроле сварных соединений контролируемая зона должна включать в себя поверхность металла шва, а также примыкающие к нему участки материала в обе стороны от шва шириной:

не менее 5 мм - для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине сваренных деталей до 5 мм включительно;

не менее номинальной толщины стенки детал и - для стыковых соединений, вы полн енны х дуго во й и эл ект ронн о-лу чево й сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине сваренных деталей свыше 5 до 20 мм;

не менее 20 мм - для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине сваренных деталей свыше 20 мм, а также для стыковых и угловых соединений, выполненных газовой сваркой, независимо от номинальной толщины стенки сваренных деталей и при ремонте дефектных участков в сварных соединениях;

не менее 5 мм (независимо от номинальной толщины сваренных деталей) - для угловых, тавровых, торцовых и нахл есточны х сварных соединений и соединений вварки труб в трубные доски, выполненных д уговой и электронно-лучевой сваркой;

не менее 50 мм (независимо от номинальной толщины сваренных деталей) - для сварных соединений, выполненных электрошлаковой сваркой.

3 .21. Дефекты, выявленные при визуальном и измерительном контроле, должны быть устранены до выполнения последующей технологической операции или до приемки объекта контроля. Устранение выявленных дефектов должно выполняться в соответствии с требованиями П ТД. Если дефекты, выявленные при визуальном и измерительном контроле, не препятствуют дальнейшему применению других видов (методов) неразрушающего контроля, эти дефекты могут быть устранены после завершения контроля другими видами (методами) контроля.

IV. КВАЛИФИКАЦИЯ ПЕРСОНАЛА

V. ТРЕБОВАНИЯ К СРЕДСТВАМ ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ *

* Тол щи номеры (ультразвуковые, вихреток овы е и пр.) относятся к средствам соотв етствующего вида контроля (ультразвукового, вихретоковог о и пр.), и использующие их спе циалисты должны быть аттестованы в соответствии с ПБ 03-440-02 на право выполнения соответствующего вида контроля.

5.1. При визуальном и измерительном контроле применяют:

лупы, в т ом числе измерительные;

линейки измерительные металлические;

угольники поверочные 90 ° лекальные;

штангенциркули, штангенрейсмус ы и штангенглубиномеры ;

угломеры с нониусом;

стен к омеры и толщиномеры индикаторные;

нутромеры микрометрические и индикаторные;

шаблоны, в т ом числе специальные и универсальные (например, типа УШС), радиусные, резьбовые и др.;

плоскопараллельные концевые меры длины с набором специальных принадлежностей;

штриховые меры длины (стальные измерительные линейки, рулетки).

Допускается применение других средств визуального и измерительного контроля при условии наличия соответствующих инструкций, методик их применения. Примерный перечень средств визуального и измерительного контроля приведен в приложении Д.

5 .2 . Для измерения формы и размеров кромок, зазоров, собранных под сварку деталей, а также размеров выполненных сварных соединений разрешается применять шаблоны различных типов.

5 .3 . Погрешность измерений при измерительном контроле не должна превышать величин, указанных в табл. 1, если в рабочих чертежах не предусмотрены другие требования.

5 .4 . Для определения шероховатости и волнистости поверхности следует применять профилографы -профи лометры , аттестованные образцы шероховатости (сравнения), а также другие средства измерения.

5 .5 . Измерительные приборы и инструменты должны периодически, а также после ремонта проходить поверку (калибровку) в метрологических службах, аккредитованных Госстандартом России. Срок проведения поверки (калибровки) устанавливается нормативной технической документацией (НД) на соответствующие приборы и инструменты.

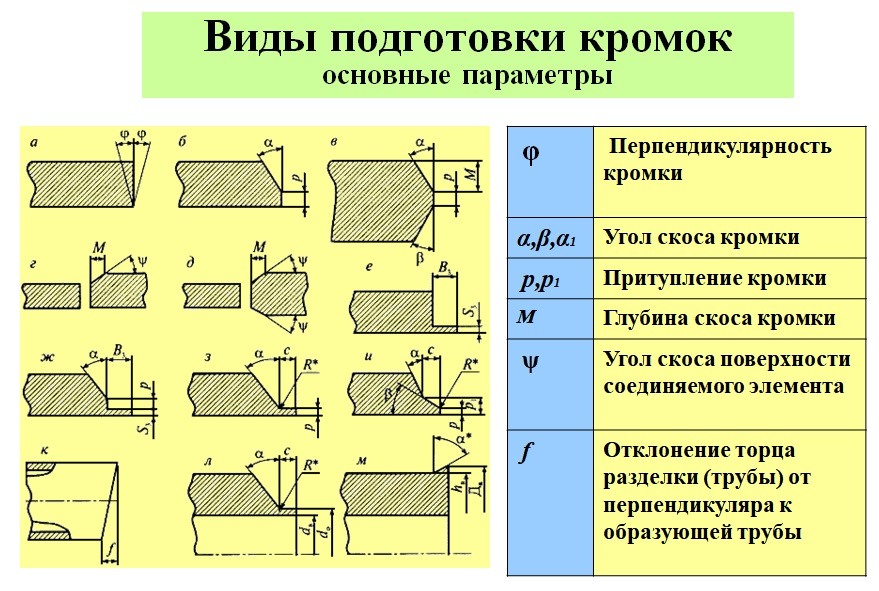

Контроль подготовки кромок под сварку.

Основными размерами при подготовки кромок под сварку являются:

· Угол разделки кромок

Для контроля данных размеров используем УШС-3, линейку, транспортир. Для углового соединения используем УШС-2

4) Сборка изделия.

Сборка под сварку выполняется следующим способам:

-детали устанавливаю в приспособление состоящего из разметочной плиты и фиксаторов,

- прихватками собираю детали согласно чертежу, Изделие собираем на прихватки длиной 15 мм, через каждые 50 мм,

- Прихваченую сборку достаю из приспособления,

- обвариваю, предварительно очистив от шлака и окалины.

Приспособление (кондуктор)5) Технология контроля качества сборки.

Основными контролируемыми размерами при сборке являются:

·зазор между деталями

·угол деталей относительно друг друга

·точность в размерах и расположении

Все размеры контролируем при помощи штангенциркуля, линейки и УШС-3.

Контрольно – измерительные инструменты

Для контроля геометрических размеров сварных соединений, швов, деталей, изделий использую: универсальный шаблон сварщика (УШС-3); штангенциркуль; линейку.

Универсальный шаблон сварщика УШС-3предназначен для контроля элементов разделки под сварной шов, электродов и элементов сварного соединения. Позволяет проводить контроль глубины раковин, забоин, превышения кромок, глубины разделки стыка до корневого слоя, высоту усиления шва, контроль зазора, притупления шва, ширины сварного шва, углов скоса кромок, а также диаметров электродов.

Параметры шкал УШС-3:

· материал – нержавеющая сталь;

· цена деления шкал Г и Е: 1 мм;

· цена деления шкалы: 0,5 мм;

· цена деления шкалы Д: 5°;

· допускаемые отклонения ширины пазов: до 3,25 мм – по Н12, свыше 3,25 мм – по Н14;

· отклонение положения штрихов шакал Г, И: не более ± 0,5;

· отклонение положения шкалы Д от действительного значения угла: не более 2,5°;

· отклонение от номинального значения расстояния между любым штрихом и началом шкалы Е: не более ± 0,15;

Перед началом работы промыть шаблон в бензине по ГОСТ 1012-72 и протереть чистой тканью.

Измерения проводить следующим образом:

Для контроля глубины дефектов (вмятин, забоин), превышения кромок, глубины разделки стыка до корневого слоя и высоты усиления шва, шаблон установить на образующую поверхность изделия плоскостью А. повернуть движок 2 вокруг оси 4 до соприкосновения конца указателя 3 с измеряемой поверхностью (поверхность вмятины, кромки шва и т.д.). Снять отчет по шкале Г с помощью риски К.

Контроль притупления и ширины шва производить с помощью шкалы Е, пользуясь ею как измерительной линейкой.

Для контроля величины зазора между свариваемыми деталями ввести клиновую часть движка 2 в контролируемый зазор до упора. Снять отчет по шкале И.

Для контроля углов скоса кромок установить шаблон плоскостью Б на образующую поверхность изделия. Повернуть движок 2 до совмещения плоскости В движка с измеряемой поверхностью. Снять отчет по шкале Д основания, пользуясь плоскостью В движка как индексом.

Для определения диаметра электродов (электродной проволоки) его вставляют в пазы Ж шаблона, используя пазы как калибры-скобы.

1. Контроль глубины дефектов шва: 0 – 15 мм.

2. Контроль высоты усиления шва: 0 – 5 мм.

3. Контроль зазора: 0,5 – 4 мм.

4. Контроль величины притупления и ширины шва: 0 – 50 мм.

5. Контроль углов скоса кромок: 0 – 45°.

6. Контроль диаметров электродов: 1,0 / 1,2 / 2,0 / 2,5 / 3,0 / 3,25 / 4,0 / 5,0.

Штангенциркуль. Штангенциркуль является наиболее распространенным

измерительным инструментом. При помощи штангенциркуля,

можно производить обмеры с точностью до 0,1мм; он состоит из следующих частей; штанги 4 (т. Е. сравнительно толстой стальной линейки) со шкалой 6, цена деления которой равна 1мм на левом конце штанги имеются губки 1 нижняя и верхняя; на штангу надета рамка 2, обхватывающая ее сверху, снизу и с задней стороны. Левой

частью рамки являются две губки 3, имеющие такую же форму,, как и губки

Рамка может свободно передвигаться по штанге и в любом положении может

быть застопорена. Для этой цели служит зажим 3 рамки. Передние верхняя и

нижняя части поверхности рамки скошены; на нижней части

имеется 10 делений; цена каждого деления равна 1,9мм. Такая шкала с

делениями называется нониусом 7.

С задней стороны к рамке наглухо приделана узенькая стальная линейка,

называемая линейкой глубиномера 5.

Для более точного обмера рабочие кромки верхних губок, так же как и

нижние части рабочих кромок нижних губок, заострены. При любом

положении рамки расстояния между рабочими кромками верхних и нижних

губок и длина выдвинутой части линейки глубиномера всегда равны между

собой, те. А = b = с.

Линейка металлическая.

Линейка металлическая FIT плоская предназначена для измерения и разметки линейных размеров. С ее помощью легко определить длину, ширину, и отмерить необходимое расстояние. Характеристики:

Минимальный шаг измерения: 0,1 см

Размер линейки: 102 см x 0,1 см x 3 см.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.009)

Сборка под сварку

Нормируемые параметры сборки деталей под сварку

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

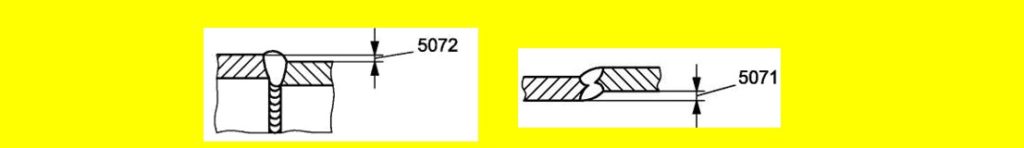

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Важно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Расположение прихваток при сборке

Прихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

- 0,10 S, но не более 1мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории, работающих при температуре ниже — 70°C ;

- 0,15 S,но не более 1мм — для трубопроводов II — V категорий.

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Условное смещение. Отклонение от прямолинейности, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории; 2,5 мм — для трубопроводов II — V категорий.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Длина прихватки для трубопроводов диаметром до 600мм. 2,0 — 2,5 толщины стенки, но не менее 15 и не более 60мм. Свыше 600 мм.-50-70мм.

Высота прихватки для трубопроводов диаметром до 600мм. 0,4 — 0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше. Свыше 600 мм. 4-5мм.

Требования к приспособлениям и технологическим креплениям

Сборка осуществляется с помощью центраторов или привариваемых на расстоянии 50 — 70 мм. от торца труб временных технологических креплений. Технологические крепления изготовливаются из стали того же класса, что и свариваемые трубы. Для закаливающихся теплоустойчивых сталей технологические крепления могут быть изготовлены из углеродистых сталей.

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Конструктивные элементы подготовки кромок и размеры швов

Виды подготовки кромок по сварку

Существующие способы дуговой сварки без разделки кромок позволяют сваривать металл ограниченной толщины при односторонней сварке ручной — до 4 мм,механизированной под флюсом — до 18 мм). Поэтому при сварке металла большой толщины необходимо разделывать кромки. Угол скоса кромки обеспечивает определенную величину угла разделки кромок, что необходимо для доступа дуги вглубь соединения и полного проплавления кромок на всю их толщину.

Стандартный угол разделки кромок в зависимости от способа варки и типа соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Тип разделки и величина угла разделки кромок определяют количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза. Уменьшается время на обработку кромок. Правда, в этом случае возникает необходимость вести сварку с одной стороны шва в неудобном потолочном положении или кантовать свариваемое изделия.

Стандарты на конструктивные элементы сварных соединений по способам сварки

Для всех типов швов важны полный провар кромок соединяемых элементов и внешняя форма шва как с лицевой стороны (так называемое усиление шва), так и с обратной стороны, т. е. форма так называемого обратного валика. В стыковых,особенно односторонних швах трудно проваривать кромки притупления на всю их толщину без специальных приемов, предупреждающих прожог и обеспечивающих хорошее формирование обратного валика.

Важное значение также имеет образование плавного перехода металла лицевого и обратного валиков к основному металлу, так как это обеспечивает высокую прочность соединения при динамических нагрузках. В угловых швах также бывает трудно проварить корень шва на всю его толщину, особенно при сварке наклонным электродом. Для этих швов рекомендуется вогнутая форма поперечного сечения шва с плавным переходом к основному металлу, что снижает концентрацию напряжений в месте перехода и повышает прочность соединения при динамических нагрузках.

Подготовка кромок технологических трубопроводов (НГДО4,12, ОХНВП16, МО2, ГДО)

Отклонение от перпендикулярности торца трубы относительно образующей:

05мм. для Dу до 65мм.; 1,0мм. для Dу св.65мм. до 125мм.; 1,5мм для Dу свыше 125мм. до 500мм.; 2,0 мм для Dу свыше 500мм.(п. 7.1.18. ПБ 03-585-03)

Кромки труб (элементов) и прилегающие к ним участки по внутренней и наружной поверхностям шириной не менее 20 мм. должны быть очищены от ржавчины и загрязнений до металлического блеска и обезжирены (п. 7.1.19. ПБ 03-585-03)

Газовую, воздушно-дуговую или плазменную резку труб из закаливающихся теплоустойчивых сталей необходимо производить с предварительным подогревом 200-250 С и медленным охлаждением. После резки кромки должны быть проконтролированы капиллярной или порошковой дефектоскопией. Обнаруженные трещины удаляются механической зачисткой по всей кромке. (п.п. 7.1.16., 7.1.17 ПБ 03-585-03)

После термической резки кромки труб из закаливающихся сталей должны быть зачищены на глубину не менее 3 мм., а из углеродистых и аустенитных сталей на глубину не менее 0,5 мм. от наибольшей впадины реза (п.п. 18.20,18.21 РД 38.13.004)

Подготовка кромок трубопроводов котельного оборудования (КО1,2)

Концы труб из углеродистых и низколегированных сталей разрешается обрабатывать кислородной, плазменно-дуговой или воздушно-дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов огневой резки.Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Кромки и прилегающие к ним участки поверхностей деталей должны быть зачищены до металлического блеска и обезжирены на ширину: по наружной поверхности не менее чем на 20 мм. от кромки разделки, –по внутренней не менее 10 мм. При установке штуцера поверхность со стороны наложения шва должна быть зачищена на ширину 15-20 мм. от отверстия, а поверхность очка на всю глубину. (п. 6.2.4. РД 153-34.1-003)

Кислородную резку труб из хромо молибденовых и хромо ванадиевых сталей с толщиной стенки более 12 мм. при температуре воздуха ниже 0 С необходимо производить с предварительным подогревом 200 С и медленным охлаждением. (п. 6.1.5. РД 153-34.1-003)

При термической резке высоколегированных сталей (мартенситного мартенситно-ферритного и аустенитного классов)должен быть предусмотрен припуск не менее 1 мм. на последующую механическую обработку (п. 6.1.4. РД 153-34.1-003)

Подготовка кромок строительных конструкций

Непосредственно перед сваркой кромки и прилегающие к ним участки на ширину 20 мм. при ручной или механизированной дуговой сварке и не менее 50 мм. для автоматической, а также места примыкания начальных и выводных планок должны быть тщательно очищены от окалины грязи, краски, масла, ржавчины,влаги, снега и льда. (п. 5.6. РД 3415.132, п.1.4.2 ОСТ 36-58, п. 6.5 ОСТ 36-60)

Огневую резку кромок деталей из стали С345 и более прочных при температуре окружающего воздуха ниже минус 15 С нужно проводить с предварительным подогревом металла в зоне реза до 100 С. (п. 5.5. РД 3415.132)

После термической (кислородной, воздушно-дуговой, плазменной) резки поверхности реза должны быть механически обработаны:

- на элементах из сталей С235 до С285 – до удаления следов резки

- на элементах из сталей С345 до С375 – с удалением слоя толщиной не менее 1 мм.

- на элементах из сталей С390 до С440 — с удалением слоя толщиной не менее 2 мм.

При обработке абразивным инструментом следы зачистки должны быть направлены вдоль кромок (п. 5.3. РД 34 15.132).

Подготовка кромок трубопроводов газового оборудования (ГО 1,2)

Типы конструктивные элементы и размеры сварных соединений должны соответствовать ГОСТ 16037 (п.7.49. СП 42-102)

Подготовка кромок под стандартную разделку выполняется механической обработкой или газовой резкой с последующей зачисткой шлиф машинкой (п. 7.51. СП 42-102)

Подготовка кромок трубопроводов газового оборудования

Кромки труб (элементов) и прилегающие к ним участки по внутренней и наружной поверхностям шириной не менее 10 мм. должны быть очищены до металлического блеска (п. 7.52. СП 42-102)

Подготовка кромок магистральных и промысловых газопроводов (СТО Газпром 2-2.2-136)

Геометрические параметры торцов труб, СДТ, ЗРА должны соответствовать ТР-1 – ТР-23 Таблица А8

Свариваемые кромки и прилегающие к ним внутренние и наружные поверхности свариваемых элементов должны быть зачищены механическим способом шлиф машинкой на ширину не менее 15 мм.

(п 10.2.13)

Допускается производить резку труб, в т.ч. для выполнения

специальных сварных соединений (захлестов и др.), с применением оборудования механизированной орбитальной газовой или воздушно-плазменной резки с последующей механической обработкой торцов труб станком подготовки кромок или шлиф машинками до требуемой разделки при этом, металл должен быть сошлифован на глубину от 0,5 до 1,0 мм, а внутреннее усиление заводского шва должно быть сошлифовано «заподлицо» с внутренней поверхностью трубы (п.10.2.7)

Подготовка кромок сосудов, работающих под давлением (ГОСТ Р 52630-2007) (КО 3, ОХНВП 1,2)

Форма подготовки кромок должна соответствовать требованиям технической документации или проекта.

Кромки подготовленных под сварку элементов сосудов должны быть зачищены на ширину не менее 20 мм, Кромки не должны иметь следов ржавчины, окалины, масла и прочих загрязнений. Кромки должны проходить визуальный осмотр для выявления пороков металла. Не допускаются расслоения, закаты, трещины, а для двухслойной стали — также и отслоения коррозионно-стойкого слоя.

При толщине листового проката более 36 мм зону, прилегающую к кромкам, дополнительно следует контролировать ультразвуковым методом на ширине не менее 50 мм для выявления трещин, расслоений и т.д.

Технологические особенности подготовки под сварку и сварки стыковых, угловых, тавровых и нахлесточных соединений одно- и двухсторонних, со скосами и без скоса кромок, на весу и на подкладках.

При стыковом шве в верхнем диапазоне толщины листа должна быть проведена подготовка корня шва с обратной стороны. Это рекомендуется и для предотвращения возникновения дефектов и при всех случаях сваривания подварочных слоев и при двустороннем свариванииX-образных и двойных Y-образных швов в верхнем диапазоне толщины листа. УV-образных швов и швов HV фаза корня может быть несколько ломаной, высота притупления Y-образного шва зависит от используемой силы тока. U- образные швы и двусторонние U-образные швы по экономическим соображениям используются прежде всего при сваривании листов большой толщины, так как из-за небольшого угла раскрытия заполняемый объем шва меньше, чем при V-образных, Y- образных,X-образных и двойных Y-образных швах. У угловых швов зазор между кромками должен быть как можно меньшим, чтобы в него не мог попасть шлак. Это касается в первую очередь Т-образных соединений, соединений внахлестку и угловых швов.

Разделка сварных кромок у нелегированных и низколегированных сталей производится, как правило, газовыми автогенными резаками. Высоколегированные стали и металлы, подвергаемые ручной сварке, могут разрезаться плазменной струей. Удаление возникающей при термической резке оксидной пленки требуется, как правило, только в исключительных случаях. При наличии особенных требований в отношении соблюдения небольших допусков рекомендуется механическая доработка кромок. В особенности это относится к кольцевым швам. Современные технологии резки электронным или лазерным лучом чаще используются в механизированном производстве и являются скорее исключением при ручной сварке стержневым электродом.

Факторы, влияющие на выбор типа сварного соединения

При выборе типа сварного соединения учитывают:

- условия нагружения сварной конструкции при эксплуатации (статические или динамические нагрузки постоянные,переменные и др.)

- способ и условия изготовления сварной конструкции (ручная сварка, автоматическая в заводских или монтажных условиях)

- удобства и возможности при сборке и сварке, достигаемую экономию основного металла, электродов и др.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

ПОРЯДОК ВЫПОЛНЕНИЯ ВИЗУАЛЬНОГО КОНТРОЛЯ ПОДГОТОВКИ И СБОРКИ ДЕТАЛЕЙ ПОД СВАРКУ

3.4.1. При подготовке деталей под сварку необходимо контролировать:

- наличие маркировки и/или документации, подтверждающей приемку полуфабрикатов, деталей, сборочных единиц и изделий при входном контроле;

- наличие маркировки материала на деталях, подготовленных под сварку (для деталей изделий, работающих под давлением, и для деталей, на которые распространяется действие Правил);

- наличие удаления механическим путем зоны термического влияния в месте термической (огневой) резки деталей (заготовок);

- Форму обработки кромок, з т.ч. при подготовке деталей с различной номинальной толщиной стенки:

- форму обработки внутренних поверхностей кольцевых деталей;

- материал и форму подкладных колец и расплавляемых вставок;

- наличие заварки разъема подкладного кольца, качество шва заварки

- подкладного кольца, а также наличие зачистки шва заварки разъема

- чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, масла и т.п.), подлежащих сварке (наплавке) кромок и прилегающих к ним поверхностей, а также подлежащих неразрушающему контролю участков основного материала.

3.4.2. При сборке деталей под сварку визуально необходимо контролировать:

правильность установки подкладных колец и расплавляемых вставок;

правильность установки временных технологических креплений;

правильность сборки крепления деталей а сборочных приспособлениях;

правильность (расположение и количество) установки прихваток и их качество;

правильность установки приспособлений для поддува защитного газа;

правильность нанесения активирующего флюса и защитной флюс-пасты;

наличие защитного покрытия от брызг расплавленного металла на поверхности деталей из аустенитных сталей, свариваемых ручной дуговой и полуавтоматической (автоматической) сваркой плавящимся электродом в среде защитного газа:

чистоту кромок и прилегающих к ним поверхностей деталей.

3.4.3. При подготовке деталей под сварку (рис. 1) осуществляется

проверка:

- размеров разделки кромок (угол скоса кромок, толщина и ширина притупления кромок разделки); радиусы округления размером до 1.0мм в местах перехода поверхностей разделки, а также размер скоса внутренней кромки, выполняемый для улучшения условий выявления не проваров в корне шва при радиографическом контроле, измерению не подлежат;

- размеров (диаметр, длина, угол выхода резца) расточки (раздачи)концов труб по внутреннему диаметру:

- размеров подкладных колец и расплавляемых вставок (ширина, толщина, угол скоса, диаметр);

- размеров элементов секторных отводов:

- перпендикулярности торцов, подготовленных под сварку цилиндриче-.ской детали после расточки по внутреннему диаметру;

- размеров отверстий под штуцер (патрубок) и обработки кромок в трубе (коллекторе,корпусе);

- ширины зоны зачистки механическим путем наружной и внутренней поверхностей деталей и шероховатости поверхностей кромок и прилегающих поверхностей деталей, в т.ч. места зачистки шва разъема подкладного остающегося кольца.

3.4.4. При контроле соединения, собранного под сварку (рис. 2)

осуществляется проверка:

- размеров швов приварки временных технологических креплений, расстояния технологического крепления от кромки разделки и расположение креплений по длине (периметпу) соединения (в''случае, если технологией оговорено расстояние между соседними креплениями);

- величины зазора в соединении, в т.ч. между деталью и подкладным кольцом;

- величины смещения кромок (внутренних и наружных) собранных де-талей);

- размеров (длина, высота) прихваток и их расположение по длине (периметру) соединения (в случае, если а технологии оговорено расстояние между соседниму прихватками);

- величины зазора в замке расплавляемой проволочной вставки;

- перелома осей цилиндрических деталей трубы и плоскостей плоских деталей (листы);

- несимметричности осей штуцера и отверстия в корпусе (трубе);

- ширины зоны нанесения защитного покрытия на поверхности деталей;

- геометрических (линейных) размеров узла. собранного под сварку (в случаях, оговоренных в технологии).

Рисунок 1 • Размеры, контролируемые измерениями

при подготовке деталей под сварку

а) V-образная разделка кромки; б) У -образная разделка кромки: в) (-образная разделка кромки (без скоса кромки); г) V-образная двухскосная разделка кромки: д) V-образная двухсторонняя разделка кромки; е) подготовка кромок штуцера Dу 10-65: ж) 1-образная разделка с присадочным выступом; э) цилиндрическая расточка (раздача) концов труб по внутреннему диаметру; и) коническая расточка концов груб по внутреннему диаметру, к) притупление внутренней кромки трубы

Продолжение рисунка 1

Рисунок 1 - Размеры, контролируемые измерением при

подготовке деталей под сварку

л), м), и н) подкладное стальное остающееся кольцо; о) расплавляемая проволочная вставка: л) сектор отвода: р) отклонение от перпендикулярности торца трубы: с), т), и у) рассверловка отверстия под штуцер в корпусе (трубе, коллекторе).

- Размеры измерению не подлежат. Размер обеспечивается режущим инструментом и оценивается визуально.

3.4.5. Визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20% деталей и соединений из числа представленных к приемке.

Рисунок 2 - Размеры, контролируемые при сборке

соединения под сварку.

а) стыковое соединение: б) стыковое соединение на подкладном кольце: в) стыковое соединение с расплавляемой вставкой; г) тавровое (угловое) соединение; д) и е) угловые соединения штуцеров:

Объем выборочного контроля качества подготовки и сборки деталей под сварку может быть увеличен в зависимости от требований нормативной и технологической документацией или по требованию заказчика.

Продолжение рисунка 2

Рисунок 2 • Размеры, контролируемые при сборке соединения

под сварку

ж) соединение с несимметричностью осей штуцера и корпуса; з) соединение с приваренными элементами временных креплений: и) соединение с переломом осей цилиндрических деталей;

к) прихватим соединения.

При выявлени. отклонений от требований рабочих чертежей и/или технологии, которые могут привести к ухудшению качества сварных соединений, объем вы-. борочного контроля (20%, 50%) должен быть увеличен в двое для группы однотипных деталей (соединений). Если при дополнительном контроле снова будут выявлены отклонения, то объем контроля для группы деталей, предоставленных к приемке, дол>: эн быть увеличен до 100%.

Детали, забракованные при контроле, подлежат исправлению (доработиа). Собранные под сварку соединения деталей, забракованные при контроле, подлежат расстыковке с последующей повторной сборкой'после устранения причин. вызвавших их первоначальную некачественную сборку.

3.4.6. Визуальный контроль полноты удаления зоны термического влияния после резки термичискими способами (газовая, воздушно-дуговая, газофлюсовая, плазменная и др.) определяется на каждой дегали, подвергавшейся резке. Полнота удаления оценивается по отсутствию следов резки на кромках разделки (для деталей из низкоуглеродистых, марганцовистых и кремнемарганцови-стых сталей) и по отсутствию следов разметки (кернение), нанесенной на наружной поверхности деталей после резки.

3.4.7. Требования к выполнению измерений при подготовке деталей подсварку приведены в таблице в, а при сборке соединений под сварку - в таблице 7.

Таблица 6 • Требования к измерениям размеров при подготовки

деталей под сварку

| Контролируемый параметр | Условное обозначение (рис.1) | Рисунок | Сродства измерений. Требования к измерениям |

| 1 | 2 | 3 | 4 |

| 1. Угол скоса кромки | а, в, а1 | 1а,б,г,д. е.к | Угломер или шаблон универсальный. Измерение в одном месте. |

| 2. Притупление кромки | Р.Р1 | 1а,б,г,д, е | Штангенциркуль ШЦ-1. Измерения в двух взаимоперпендикулярных сечениях (4 точки) |

| 3. Ширина "уса" разделки или скоса кромки | С | 16, е, т | Штангенциркуль ШЦ-1. Измерения а трех точках равномерно по длине(периметру) |

| 4. Глубина скоса кромки | м | 1д,к1.у | Штангенциркуль ШЦ-1. линейка. Измерения не менее, чем в трех точках по длине. |

| 5. высота присадочного выступ? | Нв | 1ж | Штангенциркуль ШЦ-1. Измерения в двух взаимоперпендикулярных сечениях (4 точки) |

| 6. Длина расточки (р. эда-чи) труб по внутреннему диаметру | Lp | 13 | Тоже |

| 7. Угол входа резца (калибра) | ? | 1з,и | Шаблон универсальный или уг-ломер. Измерение а одном месте |

| 8. Диаметр расточки | Dp | Штангенциркуль ШЦ-1. Измерения в двух взаимоперпендикулярных сечениях (4 точки) | |

| 9. Толщина стенки в месте расточки | Sp | 13, Н | Штангенциркуль ШЦ-1. Измерения не менее, чем в трех точках равномерно по длине |

| 10 Ширина подкладного кольца | Вк | 1л, м, н | Штангенциркупь ШЦ-1.. Измерения не менее, чем а трех точках по длине (периметру) |

| 1 | 2 | 3 | 4 |

| 11 Толщина подкаладного кольца | Sx | 1л, м, и | Тоже |

| 12. Притупление подкладного кольца | Р | 1л, м, и | Тоже |

| 13. Диаметр расплавляемого кольца | Он. Dec | 1л, м, и, о | Штангенциркуль ШЦ-1 Измерения в двух азаимопрепендикулярных сечениях (4 точки) |

| 14 высота расплавляемого кольца(вставка) | А | 1о | штангенциркуль ШЦ-1. Измерения не менее, чем в трех точках равномерно по периметру |

| 15. Ширина расплавляемого кольца(вставка) | Вас | 1o | Тоже |

| 16. Длина сектора отвода (сварного) по наружной образующей | Н | 1n | Линейка. Измерение детали а зоне максимального размера |

| 17. Длина сектора отвода (сварного) по внутренней образующей | Р | 1n | Линейка. Измерение детали в |

| 18. Угол наклона кромки сектора отвода (сварного) | 02 | 1п | Линейка и угломер или шаблон универсальный. Измерение скоса кромки с обеих сторон ( ) |

| 19. Отклонение торца разделки (трубы) от перпендикуляра к образующей трубы | F | 1n | Угольник и щуп. Измерения не менее, чем в трех сечениях • зоне максимального смещения. Либо: отвес и линейка или щуп |

| 20. Диаметр отверстия в корпусе (трубе) | d | 1с, т, у | Штангенциркуль ШЦ-1. Измерения двух взаимоперпендикулярных сечениях (4 точки) |

| 21. Диаметр расточки в корпусе (трубе) | d1 | 1У | Тоже |

| 22. Шероховатость зачищенных поверхностей | Профилограф-профилометр, образцы шероховатости (сравнивания). Контролируют поверхности, указанные а п.4.2.6 |

Примечание - Допускаются другие способы и средства измерений. обеспечивающие достоверность контроля параметров подготовки деталей под сварку.

Таблица 7 - Требования к измерениям размеров сборки

соединений деталей под сварку

| Контролируемый параметр | Условное обозначение (рис.2) | Номер Рисунка | Средства измерений. Требования к измерениям. |

| 1 | 2 | 3 | 4 |

| 1. Зазор в соединении | а | 26, в, г, д. е | Щуп. шаблон универсальный. Измерение - см. п. 3.4 8. |

| 1 | 2 | 3 | 4 |

| 2. Смещение кромок деталей с внутренней стороны соединения | 0 | 2а | Линейка и щуп. Измерение - см. п. 3.4.8. |

| 3. Смещение кромок деталей с наружной стороны соединения | F | 2а.б | Линейка и щуп. Измерение - см. п. 3.4.8. |

| 4. Зазор между подкладным кольцом и внутренней поверхности детали | b1 | 2б | Шаблон специальный. Измерения не менее, чем а трех точках по длине (периметру)соединения |

| 5.Смещение проволочной вставки с внутренней стороны | b2 | 2б | Штангенциркуль ШЦ-1. шаблон универсальный или щуп. Измерение выполняется после прихватки вставки к кромке разделки одной из деталей |

| 6 Зазор в эамке расплавляемого кольца (вставки) | a1 | Шаблон универсальный или щуп. Измерение выполняется после прихватки вставки к одной из деталей | |

| 7 Несимметричность штуцера | б2 | 2ж | Контрольный стенд специальный. Измерение согласно п. 3.4.13. |

| 8 Расстояние приварного элемента крепления от кромки разделки | С | 2з | Линейка. Измерени •) подлежит каждый элемент крепления |

| 9. Катет шва приварки элемента крепления | К | 2з | Линейка и щуп, штангенциркуль ШЦ-1. шаблон. Измерению подлежит каждый шов |

| 10. Перелом осей цилиндрических элементов к угловое смещение поверхностей листов | К | 2и | Линейка (L 3 400мм) и щуп. Измерение - см. п. 3.4.12. |

| 11. Длина прихватки | In | 2к | Линейка или штангенциркуль ШЦ-1. Измерение каждой прихватки |

| 12. Высота прихватки | hn | 2к | Штангенциркуль ШЦ-1 Измерение каждой прихватки |

| 13. Расстояние между прихватками | Ln | 2к | Линейка. Измерение расстояния между прихватками соединения выполняется а случаях, когда расстояние между прихватками регламентируется технологии |

3.4.8. Измерения величины зазора в соединении, величины смещения кромок и перелома плоскостей в соединениях выполнять не реже, чем через один метр по длине соединения, но не менее, чем в трех сечениях, равномерно расположенных по длине шва. При невозможности (отсутствие доступа) контроля смещения кромок с внутренней стороны соединения оценку возможного смещения следует производить по смещению наружных кромок деталей (размер F) либо по смещению притупления "усов" V - образной разделки (см. рис. 16, размер р).

3.4.9. Измерения, в первую очередь, следует выполнять на участках, вызывающих сомнение в части размеров по результатам визуального контроля.

3.4.10. Контроль размеров и качества прихваток проводится на каждой прихватке в соединении.

3.4.11. Измерение швов прихватки временных технологических креплений и расстояния от приварного элемента крепления до кромки разделки выполняют в одном месте. Контролю подлежит каждое крепление и каждый шов крепления.

3.4.12. Перелом осей, собранных под сварку кольцевых соединений цилиндрических элементов, выполняется в 2-3 сечениях (в зоне максимального излома. выявленного при визуальном контроле) на расстоянии 200 мм от центра соединения, При отсутствии прямолинейного участка детали длиной 200 мм разрешается измерение размера производить на участке меньшей длины с последующим перерасчетом к длине 200 мм по формуле:

где М и L - размеры перелома осей и расстояние от соединения, на котором выполнено измерение (рис.3)

Рисунок 3 - Схема измерения перелома осей цилиндрических элементов

.4.13. Несимметричность штуцера в поперечном сечении определяется путем выполнения не менее двух измерений в одном сечении. Разрешается выполнять контроль несимметричности отверстия под штуцер на стадии контроля подготовки деталей под сварку.

3.4.14. Схемы измерения отдельных размеров подготовки деталей под сварку и сборки соединений под сварку с помощью шаблонов универсального типа УШС приведены на рис.4-8.

Рисунок 4 - Шаблон универсальный типа УШС

Рисунок 5 - Схема измерения угла скоса разделки

Рисунок 6 • Схема измерения размера притупления разделки

Рисунок 7 • Схема измерения зазора в соединении

Рисунок 8 - Схема измерения смещения наружных кромок деталей

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.016)

Читайте также: