Контроль сборки под сварку

Обновлено: 19.05.2024

Инструкция

по операционному контролю процессов сборки, сварки и термообработки

Дата введения 1995-01-03

1. РАЗРАБОТАНА Акционерным обществом открытого типа "Энергомонтажпроект"

Кривошеин Д.И., Белкин С.А. , Ротштейн А.В. (руководитель темы), Малашонок В.А., Захарова Л.П. (АООТ "Энергомонтажпроект"), Стенин В.А., Гусев Ю.И. (РАО "ЕЭС России")

2. УТВЕРЖДЕНА И ВВЕДЕНА В ДЕЙСТВИЕ 03.01.1995

4. ВВЕДЕНА ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД и ПТД

ЕСКД. Правила внесения изменений

ССБТ. Организация обучения безопасности труда. Общие положения

ССБТ. Пожарная безопасность. Общие требования

ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей среды

ССБТ. Вредные вещества. Классификация и общие требования безопасности

Электробезопасность. Общие требования и номенклатура видов защиты

ССБТ. Процессы производственные. Общие требования безопасности

ССБТ. Работы электросварочные. Требования безопасности

Другие НТД и ПТД

Правила устройства и безопасной эксплуатации грузоподъемных кранов

Строительные нормы и правила. Организация строительного производства

Строительные нормы и правила. Металлические конструкции

Строительные нормы и правила. Газоснабжение

Строительные нормы и правила. Тепловые сети

Строительные нормы и правила. Технологическое оборудование и технологические трубопроводы

Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (PTM-1c-93)

Котлы паровые и водогрейные. Трубопроводы пара и горячей воды. Сварка и наплавка. Основные требования

* Документ, упомянутый здесь и далее по тексту, является авторской разработкой. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Котлы паровые и водогрейные. Трубопроводы пара и горячей воды. Сварные соединения. Контроль качества

* Документ является авторской разработкой. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Строительные нормы и правила. Техника безопасности в строительстве

Правила пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства

Санитарные правила по сварке, наплавке и резке металлов

Инструктивные материалы по технике безопасности при производстве сварочных работ и работ по термической резке в условиях монтажа оборудования энергетических объектов Минэнерго СССР

Главный инженер АООТ "Энергомонтажпроект" Д.И.Кривошеин 1994

Заведующий отделом сварки и дефектоскопии С.А.Белкин 1994

Заместитель начальника Управления по котлонадзору и надзору за грузоподъемными сооружениями Н.А.Хапоненым 19.12.1994

Первым заместителем начальника Департамента Энергореновация РАО "ЕЭС России" В.Е.Азерников 1994

Заместитель Министра топлива и энергетики Российской Федерации Ю.Н.Корсцн 1994

Настоящая инструкция устанавливает требования к проведению операционного контроля технологических процессов подготовки деталей под сварку, сборки соединений деталей под сварку, сварки, термической обработки сварных соединений, исправления дефектов в сварных соединениях и основном металле трубопроводов, металлоконструкций и оборудования паровых и водогрейных котлов, станционных трубопроводов, баков (резервуаров), отопительных котельных, конструкций грузоподъемных кранов и др. объектов, на которые распространяется действие перечисленных ниже норм и правил. Инструкция входит в комплект документации по организации производства при выполнении сборочно-сварочных работ и работ по контролю качества при изготовлении, монтаже, реконструкции, модернизации и ремонте оборудования ТЭС. Инструкции является неотъемлемой частью "Системы контроля и обеспечения качества сварочных работ".

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая инструкция разработана на основании требований нормативно-технической документации (НТД) Госгортехнадэора РФ и Строительных норм и правил, а именно:

"Правила устройства и безопасной эксплуатации грузоподъемных кранов";

На территории Российской Федерации действуют СНиП 42-01-02. - Примечание изготовителя базы данных.

а также на основании требований документа РД 34 15.027-93* "Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций" (РТМ-1с-93), документа РД 2730.940.103-92 "Котлы паровые и водогрейные. Трубопроводы пара и горячей воды. Сварные соединения. Контроль качества" и документа РД 2730.940.102-92 "Котлы паровые и водогрейные. Трубопроводы пара и горячей воды. Сварка и наплавка. Основные требования" и действует совместно с перечисленными документами.

* На территории Российской Федерации действует РД 153-34.1-003-01. Здесь и далее. - Примечание изготовителя базы данных.

1.2. Настоящая инструкция регламентирует требования к операционному контролю технологических процессов, перечисленных выше, при изготовлении, монтаже, реконструкции, модернизации и ремонте трубопроводов, металлических конструкций и оборудования тепловых электростанций и котельных (далее - ТЭС), на которые распространяется действие перечисленных в п.1.1. документов, и предназначена для производственного персонала заводов-изготовителей, монтажных и ремонтных организаций, выполняющего операционный контроль при производстве работ, а также для разработчиков производственно-технологической документации (ПТД).

1.3. Операционный контроль предусматривает проверку соблюдения требований НТД, ПТД и рабочей конструкторской документации (КД - чертежи, технические требования, технические условия) изделий и узлов при выполнении работ по подготовке деталей (сборочных единиц, оборудования) и их сборке под сборку, подогреву, сварке, термической обработке и исправлению дефектов в сварных соединениях и основном металле.

1.4. Все контрольные операции, выполняемые при операционном контроле, должны включаться в производственно-контрольную документацию (ПКД), разрабатываемую на стадии проектно-технологической подготовки работ. В состав ПКД по операционному контролю входят карты операционного контроля, схемы контроля, маршрутные карты. Требования к карте операционного контроля приведены в Приложении А.

1.5. К работам по операционному контролю допускаются специалисты (инженерно-технические работники - ИТР) и контролеры завода-изготовителя (монтажной и ремонтной организации), прошедшие специальную подготовку по программам, разрабатываемым предприятием, выполняющим работы по изготовлению, монтажу, ремонту, реконструкции и модернизации энергетическких объектов, либо вышестоящей организацией, либо специализированной организацией, имеющей право на выполнение данного вида деятельности, и прошедшие аттестацию на право выполнения операционного контроля, которая осуществляется комиссией предприятия, возглавляемой главным инженером или его заместителем, либо комиссией специализированной организации. Комиссии создаются в предприятиях, получивших право на подготовку и аттестацию специалистов в органах Госгортехнадзора РФ и/или Минстроя РФ. По результатам аттестации составляется протокол, в котором указываются результаты аттестации и виды работ по операционному контролю, к которым допускается работник, прошедший аттестацию. Аттестация специалистов и контролеров на право производства работ по операционному контролю производится не реже одного раза в три года.

Специалисты и контролеры, не прошедшие аттестацию, отстраняются от выполнения работ до новой аттестации, к которой они допускаются после дополнительной подготовки, но не ранее чем через один месяц и не более двух раз подряд.

Примечание - К работам по операционному контролю разрешается допускать непосредственных производителей работ (слесари-сборщики, слесари-трубопроводчики, сварщики, термисты и др.) при условии их соответствующей подготовки и аттестации по операционному контролю конкретного вида работ.

1.6. Визуальный и измерительный контроль формы и размеров подготовки деталей, сборки соединений под сварку, сварных швов и соединений, в т.ч. в процессе сварки, формы и размеров выборок дефектных мест производится в соответствии с указаниями ПКД по визуальному и измерительному контролю, действующей на предприятии, в т.ч. отраслевой с применением средств контроля, приведенных в этой ПКД. При отсутствии конкретных схем измерения контролируемых параметров в ПКД по визуальному и измерительному контролю они должны приводиться в картах операционного контроля (маршрутных картах).

1.7. Результаты операционного контроля должны быть зафиксированы в отчетной документации (карта операционного контроля, журнал сварочных работ, журналы учета работ по термообработке и исправлению дефектов и др.).

Абсолютные значения контролируемых параметров при операционном контроле процессов подготовки кромок, сборки, сварки, термообработки и исправления дефектов в картах операционного контроля, в журналах сварочных работ, термообработки и исправления дефектов, как правило, не фиксируются. В журналах фиксируется факт проведения контрольной операции и допущенные отклонения контролируемых параметров от требований КД и ПТД. Решение о качестве сварного соединения или продукции при наличии отклонений отдельных параметров от требований КД и ПТД принимается руководителем сварочных работ совместно с руководителем службы контроля и утверждается главным инженером предприятия (монтажной или ремонтной организации).

1.8. Внесение изменений в инструкцию осуществляется ее разработчиком в порядке, установленном ГОСТ 2.503.

2 ОПЕРАЦИОННЫЙ КОНТРОЛЬ ПОДГОТОВКИ И СБОРКИ ДЕТАЛЕЙ ПОД СВАРКУ

Перечень контролируемых параметров и требования к операционному контролю процессов подготовки и сборки деталей (сборочных единиц, оборудования) под сварку приведены в таблице 1.

Таблица 1 - Виды и последовательность операций при контроле процессов подготовки

и сборки деталей под сборку (перечень операций типовой схемы контроля)

Сборка под сварку

Нормируемые параметры сборки деталей под сварку

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Важно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Расположение прихваток при сборке

Прихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

- 0,10 S, но не более 1мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории, работающих при температуре ниже — 70°C ;

- 0,15 S,но не более 1мм — для трубопроводов II — V категорий.

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Условное смещение. Отклонение от прямолинейности, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории; 2,5 мм — для трубопроводов II — V категорий.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Длина прихватки для трубопроводов диаметром до 600мм. 2,0 — 2,5 толщины стенки, но не менее 15 и не более 60мм. Свыше 600 мм.-50-70мм.

Высота прихватки для трубопроводов диаметром до 600мм. 0,4 — 0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше. Свыше 600 мм. 4-5мм.

Требования к приспособлениям и технологическим креплениям

Сборка осуществляется с помощью центраторов или привариваемых на расстоянии 50 — 70 мм. от торца труб временных технологических креплений. Технологические крепления изготовливаются из стали того же класса, что и свариваемые трубы. Для закаливающихся теплоустойчивых сталей технологические крепления могут быть изготовлены из углеродистых сталей.

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Контроль сборки свариваемых деталей

Сборка – установка свариваемых деталей в соответствующее положение друг относительно друга.

При сборке стыковых соединений внимание обращают на сборочные зазоры и смещения торцевых кромок. Отклонения этих величин в сторону увеличения приводит к прожогам.

Важную роль играет контроль положения стыка свариваемых деталей по отношению к оси источника. При сварке неплавящимся электродом контролируют величину дугового промежутка.

При сборке нахлёсточных соединений контролируется величина нахлёстки, а при сварке тавровых соединений – перпендикулярность свариваемых деталей.

При сборке деталей типа тела вращения контролируют их соосность. Во всех случаях контроль осуществляется в соответствии с чертежом изделия.

В целях фиксирования собранных деталей в установленном положении выполняют прихватку, предохраняющую смещение деталей при последующей сварке или транспортировке от сборочного к сварочному месту. Прихватку часто выполняют ручной дуговой сваркой покрытым электродом. При этом контролируется расстояние между прихватками, длина прихваток и их количество.

При проверке качества прихваток следует обращать внимание на состояние поверхности и высоту прихваток. Загрязненные и с неудаленным шлаком прихватки могут привести к шлаковым включениям в металле шва, а прихватки большой высоты – к непровару.

После выполнения прихваток осуществляют зачистку поверхности прихваток, а также снимают усиление и брызги металла. Практически всегда усиление прихваток не допускается, т.к. оно может вызвать непровар или уменьшение ширины сварного шва в зоне прихватки.

При сварке высокоответственных стыковых соединений с торцов свариваемых деталей устанавливают выводные технологические планки, на которых начинают и заканчивают сварку. Планки должны иметь толщину и форму разделки кромок, соответствующие свариваемым деталям. При сборке планок со свариваемыми деталями контролируют точность их стыковки. При разметке начала и конца шва, когда чертежом предусматривается механическая обрезка, выводные планки не используют.

Собранные, но не сваренные в течение дня, конструкции подлежат повторному контролю.

Контроль процесса сварки.

Контроль включает визуальное наблюдение за процессом плавления металла и формирования шва, контроль стабильности параметров режима и работоспособности оборудования. При контактной сварке контролируют постановку сварочных точек, а при дуговой сварке устойчивость горения дуги и стабильность защиты от окисления. Внешний вид образующегося сварного шва и формы сварных точек характеризуют правильность режима сварки. Поэтому постоянный контроль за режимом сварки по показателям контрольно-измерительных приборов и визуальные наблюдения за процессом позволяют оперативно реагировать на возможные отклонения, во многом обеспечивает качество сварных соединений. При сварке ответственных конструкций используют системы автоматического управления и регулирования параметров режима с помощью датчиков автоматического контроля, встроенных в сварочное оборудование. В некоторых случаях ведут непрерывную запись параметров.

При двусторонней сварке и сварке толстостенных конструкций обязателен контроль первого (корневого) шва (прохода).

Контролируют также порядок наложения и количество слоёв, состояние поверхности каждого слоя, качество зачистки предыдущего шва, время перерывов между проходами, последовательность выполнения сварных швов и т.д. При двухсторонней сварке алюминиевых сплавов перед наложением второго шва с обратной стороны корень первого шва вырубают или выфрезеровывают и затем ведут контроль выборки.

Зона зачистки от шлака предыдущего шва.

При контроле сложных конструкций необходимо обращать внимание на соблюдение последовательности и режимов изготовления конструкций в целом, т.к. качественное выполнение сварных соединений на узлах или подузлах не гарантирует качества конструкции в целом.

Контроль сварных соединений.

После сварки сварные соединения, как правило, контролируют ВиК. Осмотру подвергают сварной шов и околошовную зону. Обычно контроль проводят невооружённым глазом. При выявлении поверхностных дефектов размером меньше 0,1 мм используют оптические устройства, например, лупу 4-7 кратного увеличения. Необходимость применения для визуального осмотра оптических приборов с указанием кратности их увеличения должна быть оговорена в технической документации на контроль.

При контроле недоступных для внешнего осмотра сварных соединений используют оптические приборы, например, эндоскоп на основе гибких светопроводящих трубок.

Если технологический процесс предусматривает механическую обработку сварных швов, то контроль выполняют и после её проведения.

Сварные изделия, подвергаемые термообработке, также контролируются после её проведения. Внешний осмотр, как правило, совмещают с измерением конструктивных элементов сварных швов или точек с целью выявления отклонения по размерам и форме швов и точек от требований стандартов, чертежей, технических условий и инструкций по сварке изделий.

Основными конструктивными элементами сварных швов являются:

· высота усиления и проплава;

· плавность перехода от усиления к основному металлу и др.

В сварных точках контролируют:

· её форму и диаметр;

· расстояние между точками и др.

При осмотре выявляют, как правило, поверхностные поры, трещины всех видов и направлений, наплывы, прожоги, свищи, подрезы, незаваренные кратеры, непровары и другие дефекты-несплошности. Качество считается неудовлетворительным, если будут выявленны недопустимые дефекты.

Нормы допустимых дефектов указываются в НТД и приводятся на чертежах изделий. При отсутствии количественных показателей дефектов, контроль производят по эталонам или контрольным образцам. Такое сравнение целесообразно при анализе неравномерности и величины чешуек, зоны цветов побежалости, формы катета угловых швов и т.д.

При выявлении и исправлении недопустимых дефектов сварные соединения повторно подвергают контролю.

БИЛЕТ № 9

1. Методы предотвращения образования дефектов формы шва.

| Наплывы на сварном соединении | Дефект в виде натекания жидкого металла на поверхность основного или ранее выполненного валика и несплавление с ним | - большой ток; - большая скорость сварки; - длинная дуга (повышенное напряжение); - смещение электрода; - большая скорость подачи присадочной проволоки; - наклон электрода (неправильное ведение) | Возникает с лицевой стороны соединения или обратной стороны из-за некачественного поджатия к подкладке и , как правило, при сварке в горизонтальном и вертикальном положении, а также на спуск и на подъем. Концентратор напряжения. Исправление – зашлифовка.. |

| Подрезы зоны сплавления. -односторонний; -двухсторонний | Дефекты в виде протяженного углубления вдоль линии сплавления основного металла и шва | - большой ток; - большая скорость; - длинная дуга; - наклон электрода (неправильное ведение) | Как правило, возникает при сварке концентрированными источниками в режиме глубокого проплавления, а также при сварке угловых швов. Концентратор напряжения. Ослабление сечения. Исправление – заглаживание дугой при неглубоких подрезах и подварка при глубоких |

| Неплавное сопряжение сварного шва | Дефект в виде резкого перехода поверхности сварного шва к основному металлу | - несоблюдение техники сварки; - большая скорость подачи присадочной проволоки. | Концентратор напряжения. Возникает в угловых швах. Исправление – зашлифовка или прокатка роликами. |

| Вогнутость корня шва | Дефект в виде углубления на обратной поверхности сварного одностороннего шва. | - большие зазоры; - малое притупление. | Возникают в стыковых и угловых швах. Ослабление сечения шва. Исправление – подварка. |

| Занижение шва | Дефект в виде провисания сварного шва. | - большой зазор; - большой угол разделки кромок; - несоблюдение техники сварки. | Возникает при сварке алюминивых сплавов. Исправление – подварка с использованием присадочной проволоки. |

| Смещение сваренных кромок. | Дефект в виде несовпадения сваренных кромок по высоте из-за некачественной сборки сварного соединения. | - нарушение технологии сборки. | Возникает , как правило, при сварке стыковых тонкостенных элементов. Концентратор напряжения. Исправление – подварка. |

2. Способы оценки склонности образования холодных трещин.

ПОРЯДОК ВЫПОЛНЕНИЯ ВИЗУАЛЬНОГО КОНТРОЛЯ ПОДГОТОВКИ И СБОРКИ ДЕТАЛЕЙ ПОД СВАРКУ

3.4.1. При подготовке деталей под сварку необходимо контролировать:

- наличие маркировки и/или документации, подтверждающей приемку полуфабрикатов, деталей, сборочных единиц и изделий при входном контроле;

- наличие маркировки материала на деталях, подготовленных под сварку (для деталей изделий, работающих под давлением, и для деталей, на которые распространяется действие Правил);

- наличие удаления механическим путем зоны термического влияния в месте термической (огневой) резки деталей (заготовок);

- Форму обработки кромок, з т.ч. при подготовке деталей с различной номинальной толщиной стенки:

- форму обработки внутренних поверхностей кольцевых деталей;

- материал и форму подкладных колец и расплавляемых вставок;

- наличие заварки разъема подкладного кольца, качество шва заварки

- подкладного кольца, а также наличие зачистки шва заварки разъема

- чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, масла и т.п.), подлежащих сварке (наплавке) кромок и прилегающих к ним поверхностей, а также подлежащих неразрушающему контролю участков основного материала.

3.4.2. При сборке деталей под сварку визуально необходимо контролировать:

правильность установки подкладных колец и расплавляемых вставок;

правильность установки временных технологических креплений;

правильность сборки крепления деталей а сборочных приспособлениях;

правильность (расположение и количество) установки прихваток и их качество;

правильность установки приспособлений для поддува защитного газа;

правильность нанесения активирующего флюса и защитной флюс-пасты;

наличие защитного покрытия от брызг расплавленного металла на поверхности деталей из аустенитных сталей, свариваемых ручной дуговой и полуавтоматической (автоматической) сваркой плавящимся электродом в среде защитного газа:

чистоту кромок и прилегающих к ним поверхностей деталей.

3.4.3. При подготовке деталей под сварку (рис. 1) осуществляется

проверка:

- размеров разделки кромок (угол скоса кромок, толщина и ширина притупления кромок разделки); радиусы округления размером до 1.0мм в местах перехода поверхностей разделки, а также размер скоса внутренней кромки, выполняемый для улучшения условий выявления не проваров в корне шва при радиографическом контроле, измерению не подлежат;

- размеров (диаметр, длина, угол выхода резца) расточки (раздачи)концов труб по внутреннему диаметру:

- размеров подкладных колец и расплавляемых вставок (ширина, толщина, угол скоса, диаметр);

- размеров элементов секторных отводов:

- перпендикулярности торцов, подготовленных под сварку цилиндриче-.ской детали после расточки по внутреннему диаметру;

- размеров отверстий под штуцер (патрубок) и обработки кромок в трубе (коллекторе,корпусе);

- ширины зоны зачистки механическим путем наружной и внутренней поверхностей деталей и шероховатости поверхностей кромок и прилегающих поверхностей деталей, в т.ч. места зачистки шва разъема подкладного остающегося кольца.

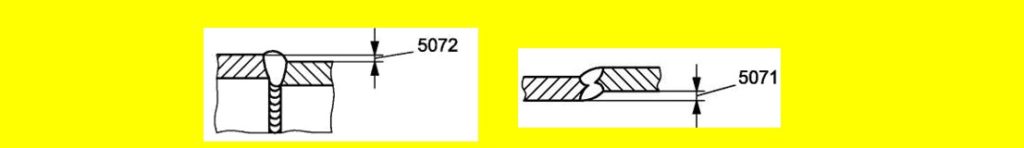

3.4.4. При контроле соединения, собранного под сварку (рис. 2)

осуществляется проверка:

- размеров швов приварки временных технологических креплений, расстояния технологического крепления от кромки разделки и расположение креплений по длине (периметпу) соединения (в''случае, если технологией оговорено расстояние между соседними креплениями);

- величины зазора в соединении, в т.ч. между деталью и подкладным кольцом;

- величины смещения кромок (внутренних и наружных) собранных де-талей);

- размеров (длина, высота) прихваток и их расположение по длине (периметру) соединения (в случае, если а технологии оговорено расстояние между соседниму прихватками);

- величины зазора в замке расплавляемой проволочной вставки;

- перелома осей цилиндрических деталей трубы и плоскостей плоских деталей (листы);

- несимметричности осей штуцера и отверстия в корпусе (трубе);

- ширины зоны нанесения защитного покрытия на поверхности деталей;

- геометрических (линейных) размеров узла. собранного под сварку (в случаях, оговоренных в технологии).

Рисунок 1 • Размеры, контролируемые измерениями

при подготовке деталей под сварку

а) V-образная разделка кромки; б) У -образная разделка кромки: в) (-образная разделка кромки (без скоса кромки); г) V-образная двухскосная разделка кромки: д) V-образная двухсторонняя разделка кромки; е) подготовка кромок штуцера Dу 10-65: ж) 1-образная разделка с присадочным выступом; э) цилиндрическая расточка (раздача) концов труб по внутреннему диаметру; и) коническая расточка концов груб по внутреннему диаметру, к) притупление внутренней кромки трубы

Продолжение рисунка 1

Рисунок 1 - Размеры, контролируемые измерением при

подготовке деталей под сварку

л), м), и н) подкладное стальное остающееся кольцо; о) расплавляемая проволочная вставка: л) сектор отвода: р) отклонение от перпендикулярности торца трубы: с), т), и у) рассверловка отверстия под штуцер в корпусе (трубе, коллекторе).

- Размеры измерению не подлежат. Размер обеспечивается режущим инструментом и оценивается визуально.

3.4.5. Визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20% деталей и соединений из числа представленных к приемке.

Рисунок 2 - Размеры, контролируемые при сборке

соединения под сварку.

а) стыковое соединение: б) стыковое соединение на подкладном кольце: в) стыковое соединение с расплавляемой вставкой; г) тавровое (угловое) соединение; д) и е) угловые соединения штуцеров:

Объем выборочного контроля качества подготовки и сборки деталей под сварку может быть увеличен в зависимости от требований нормативной и технологической документацией или по требованию заказчика.

Продолжение рисунка 2

Рисунок 2 • Размеры, контролируемые при сборке соединения

под сварку

ж) соединение с несимметричностью осей штуцера и корпуса; з) соединение с приваренными элементами временных креплений: и) соединение с переломом осей цилиндрических деталей;

к) прихватим соединения.

При выявлени. отклонений от требований рабочих чертежей и/или технологии, которые могут привести к ухудшению качества сварных соединений, объем вы-. борочного контроля (20%, 50%) должен быть увеличен в двое для группы однотипных деталей (соединений). Если при дополнительном контроле снова будут выявлены отклонения, то объем контроля для группы деталей, предоставленных к приемке, дол>: эн быть увеличен до 100%.

Детали, забракованные при контроле, подлежат исправлению (доработиа). Собранные под сварку соединения деталей, забракованные при контроле, подлежат расстыковке с последующей повторной сборкой'после устранения причин. вызвавших их первоначальную некачественную сборку.

3.4.6. Визуальный контроль полноты удаления зоны термического влияния после резки термичискими способами (газовая, воздушно-дуговая, газофлюсовая, плазменная и др.) определяется на каждой дегали, подвергавшейся резке. Полнота удаления оценивается по отсутствию следов резки на кромках разделки (для деталей из низкоуглеродистых, марганцовистых и кремнемарганцови-стых сталей) и по отсутствию следов разметки (кернение), нанесенной на наружной поверхности деталей после резки.

3.4.7. Требования к выполнению измерений при подготовке деталей подсварку приведены в таблице в, а при сборке соединений под сварку - в таблице 7.

Таблица 6 • Требования к измерениям размеров при подготовки

деталей под сварку

| Контролируемый параметр | Условное обозначение (рис.1) | Рисунок | Сродства измерений. Требования к измерениям |

| 1 | 2 | 3 | 4 |

| 1. Угол скоса кромки | а, в, а1 | 1а,б,г,д. е.к | Угломер или шаблон универсальный. Измерение в одном месте. |

| 2. Притупление кромки | Р.Р1 | 1а,б,г,д, е | Штангенциркуль ШЦ-1. Измерения в двух взаимоперпендикулярных сечениях (4 точки) |

| 3. Ширина "уса" разделки или скоса кромки | С | 16, е, т | Штангенциркуль ШЦ-1. Измерения а трех точках равномерно по длине(периметру) |

| 4. Глубина скоса кромки | м | 1д,к1.у | Штангенциркуль ШЦ-1. линейка. Измерения не менее, чем в трех точках по длине. |

| 5. высота присадочного выступ? | Нв | 1ж | Штангенциркуль ШЦ-1. Измерения в двух взаимоперпендикулярных сечениях (4 точки) |

| 6. Длина расточки (р. эда-чи) труб по внутреннему диаметру | Lp | 13 | Тоже |

| 7. Угол входа резца (калибра) | ? | 1з,и | Шаблон универсальный или уг-ломер. Измерение а одном месте |

| 8. Диаметр расточки | Dp | Штангенциркуль ШЦ-1. Измерения в двух взаимоперпендикулярных сечениях (4 точки) | |

| 9. Толщина стенки в месте расточки | Sp | 13, Н | Штангенциркуль ШЦ-1. Измерения не менее, чем в трех точках равномерно по длине |

| 10 Ширина подкладного кольца | Вк | 1л, м, н | Штангенциркупь ШЦ-1.. Измерения не менее, чем а трех точках по длине (периметру) |

| 1 | 2 | 3 | 4 |

| 11 Толщина подкаладного кольца | Sx | 1л, м, и | Тоже |

| 12. Притупление подкладного кольца | Р | 1л, м, и | Тоже |

| 13. Диаметр расплавляемого кольца | Он. Dec | 1л, м, и, о | Штангенциркуль ШЦ-1 Измерения в двух азаимопрепендикулярных сечениях (4 точки) |

| 14 высота расплавляемого кольца(вставка) | А | 1о | штангенциркуль ШЦ-1. Измерения не менее, чем в трех точках равномерно по периметру |

| 15. Ширина расплавляемого кольца(вставка) | Вас | 1o | Тоже |

| 16. Длина сектора отвода (сварного) по наружной образующей | Н | 1n | Линейка. Измерение детали а зоне максимального размера |

| 17. Длина сектора отвода (сварного) по внутренней образующей | Р | 1n | Линейка. Измерение детали в |

| 18. Угол наклона кромки сектора отвода (сварного) | 02 | 1п | Линейка и угломер или шаблон универсальный. Измерение скоса кромки с обеих сторон ( ) |

| 19. Отклонение торца разделки (трубы) от перпендикуляра к образующей трубы | F | 1n | Угольник и щуп. Измерения не менее, чем в трех сечениях • зоне максимального смещения. Либо: отвес и линейка или щуп |

| 20. Диаметр отверстия в корпусе (трубе) | d | 1с, т, у | Штангенциркуль ШЦ-1. Измерения двух взаимоперпендикулярных сечениях (4 точки) |

| 21. Диаметр расточки в корпусе (трубе) | d1 | 1У | Тоже |

| 22. Шероховатость зачищенных поверхностей | Профилограф-профилометр, образцы шероховатости (сравнивания). Контролируют поверхности, указанные а п.4.2.6 |

Примечание - Допускаются другие способы и средства измерений. обеспечивающие достоверность контроля параметров подготовки деталей под сварку.

Таблица 7 - Требования к измерениям размеров сборки

соединений деталей под сварку

| Контролируемый параметр | Условное обозначение (рис.2) | Номер Рисунка | Средства измерений. Требования к измерениям. |

| 1 | 2 | 3 | 4 |

| 1. Зазор в соединении | а | 26, в, г, д. е | Щуп. шаблон универсальный. Измерение - см. п. 3.4 8. |

| 1 | 2 | 3 | 4 |

| 2. Смещение кромок деталей с внутренней стороны соединения | 0 | 2а | Линейка и щуп. Измерение - см. п. 3.4.8. |

| 3. Смещение кромок деталей с наружной стороны соединения | F | 2а.б | Линейка и щуп. Измерение - см. п. 3.4.8. |

| 4. Зазор между подкладным кольцом и внутренней поверхности детали | b1 | 2б | Шаблон специальный. Измерения не менее, чем а трех точках по длине (периметру)соединения |

| 5.Смещение проволочной вставки с внутренней стороны | b2 | 2б | Штангенциркуль ШЦ-1. шаблон универсальный или щуп. Измерение выполняется после прихватки вставки к кромке разделки одной из деталей |

| 6 Зазор в эамке расплавляемого кольца (вставки) | a1 | Шаблон универсальный или щуп. Измерение выполняется после прихватки вставки к одной из деталей | |

| 7 Несимметричность штуцера | б2 | 2ж | Контрольный стенд специальный. Измерение согласно п. 3.4.13. |

| 8 Расстояние приварного элемента крепления от кромки разделки | С | 2з | Линейка. Измерени •) подлежит каждый элемент крепления |

| 9. Катет шва приварки элемента крепления | К | 2з | Линейка и щуп, штангенциркуль ШЦ-1. шаблон. Измерению подлежит каждый шов |

| 10. Перелом осей цилиндрических элементов к угловое смещение поверхностей листов | К | 2и | Линейка (L 3 400мм) и щуп. Измерение - см. п. 3.4.12. |

| 11. Длина прихватки | In | 2к | Линейка или штангенциркуль ШЦ-1. Измерение каждой прихватки |

| 12. Высота прихватки | hn | 2к | Штангенциркуль ШЦ-1 Измерение каждой прихватки |

| 13. Расстояние между прихватками | Ln | 2к | Линейка. Измерение расстояния между прихватками соединения выполняется а случаях, когда расстояние между прихватками регламентируется технологии |

3.4.8. Измерения величины зазора в соединении, величины смещения кромок и перелома плоскостей в соединениях выполнять не реже, чем через один метр по длине соединения, но не менее, чем в трех сечениях, равномерно расположенных по длине шва. При невозможности (отсутствие доступа) контроля смещения кромок с внутренней стороны соединения оценку возможного смещения следует производить по смещению наружных кромок деталей (размер F) либо по смещению притупления "усов" V - образной разделки (см. рис. 16, размер р).

3.4.9. Измерения, в первую очередь, следует выполнять на участках, вызывающих сомнение в части размеров по результатам визуального контроля.

3.4.10. Контроль размеров и качества прихваток проводится на каждой прихватке в соединении.

3.4.11. Измерение швов прихватки временных технологических креплений и расстояния от приварного элемента крепления до кромки разделки выполняют в одном месте. Контролю подлежит каждое крепление и каждый шов крепления.

3.4.12. Перелом осей, собранных под сварку кольцевых соединений цилиндрических элементов, выполняется в 2-3 сечениях (в зоне максимального излома. выявленного при визуальном контроле) на расстоянии 200 мм от центра соединения, При отсутствии прямолинейного участка детали длиной 200 мм разрешается измерение размера производить на участке меньшей длины с последующим перерасчетом к длине 200 мм по формуле:

где М и L - размеры перелома осей и расстояние от соединения, на котором выполнено измерение (рис.3)

Рисунок 3 - Схема измерения перелома осей цилиндрических элементов

.4.13. Несимметричность штуцера в поперечном сечении определяется путем выполнения не менее двух измерений в одном сечении. Разрешается выполнять контроль несимметричности отверстия под штуцер на стадии контроля подготовки деталей под сварку.

3.4.14. Схемы измерения отдельных размеров подготовки деталей под сварку и сборки соединений под сварку с помощью шаблонов универсального типа УШС приведены на рис.4-8.

Рисунок 4 - Шаблон универсальный типа УШС

Рисунок 5 - Схема измерения угла скоса разделки

Рисунок 6 • Схема измерения размера притупления разделки

Рисунок 7 • Схема измерения зазора в соединении

Рисунок 8 - Схема измерения смещения наружных кромок деталей

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.014)

Контроль подготовки кромок под сварку.

Основными размерами при подготовки кромок под сварку являются:

· Угол разделки кромок

Для контроля данных размеров используем УШС-3, линейку, транспортир. Для углового соединения используем УШС-2

4) Сборка изделия.

Сборка под сварку выполняется следующим способам:

-детали устанавливаю в приспособление состоящего из разметочной плиты и фиксаторов,

- прихватками собираю детали согласно чертежу, Изделие собираем на прихватки длиной 15 мм, через каждые 50 мм,

- Прихваченую сборку достаю из приспособления,

- обвариваю, предварительно очистив от шлака и окалины.

Приспособление (кондуктор)5) Технология контроля качества сборки.

Основными контролируемыми размерами при сборке являются:

·зазор между деталями

·угол деталей относительно друг друга

·точность в размерах и расположении

Все размеры контролируем при помощи штангенциркуля, линейки и УШС-3.

Контрольно – измерительные инструменты

Для контроля геометрических размеров сварных соединений, швов, деталей, изделий использую: универсальный шаблон сварщика (УШС-3); штангенциркуль; линейку.

Универсальный шаблон сварщика УШС-3предназначен для контроля элементов разделки под сварной шов, электродов и элементов сварного соединения. Позволяет проводить контроль глубины раковин, забоин, превышения кромок, глубины разделки стыка до корневого слоя, высоту усиления шва, контроль зазора, притупления шва, ширины сварного шва, углов скоса кромок, а также диаметров электродов.

Параметры шкал УШС-3:

· материал – нержавеющая сталь;

· цена деления шкал Г и Е: 1 мм;

· цена деления шкалы: 0,5 мм;

· цена деления шкалы Д: 5°;

· допускаемые отклонения ширины пазов: до 3,25 мм – по Н12, свыше 3,25 мм – по Н14;

· отклонение положения штрихов шакал Г, И: не более ± 0,5;

· отклонение положения шкалы Д от действительного значения угла: не более 2,5°;

· отклонение от номинального значения расстояния между любым штрихом и началом шкалы Е: не более ± 0,15;

Перед началом работы промыть шаблон в бензине по ГОСТ 1012-72 и протереть чистой тканью.

Измерения проводить следующим образом:

Для контроля глубины дефектов (вмятин, забоин), превышения кромок, глубины разделки стыка до корневого слоя и высоты усиления шва, шаблон установить на образующую поверхность изделия плоскостью А. повернуть движок 2 вокруг оси 4 до соприкосновения конца указателя 3 с измеряемой поверхностью (поверхность вмятины, кромки шва и т.д.). Снять отчет по шкале Г с помощью риски К.

Контроль притупления и ширины шва производить с помощью шкалы Е, пользуясь ею как измерительной линейкой.

Для контроля величины зазора между свариваемыми деталями ввести клиновую часть движка 2 в контролируемый зазор до упора. Снять отчет по шкале И.

Для контроля углов скоса кромок установить шаблон плоскостью Б на образующую поверхность изделия. Повернуть движок 2 до совмещения плоскости В движка с измеряемой поверхностью. Снять отчет по шкале Д основания, пользуясь плоскостью В движка как индексом.

Для определения диаметра электродов (электродной проволоки) его вставляют в пазы Ж шаблона, используя пазы как калибры-скобы.

1. Контроль глубины дефектов шва: 0 – 15 мм.

2. Контроль высоты усиления шва: 0 – 5 мм.

3. Контроль зазора: 0,5 – 4 мм.

4. Контроль величины притупления и ширины шва: 0 – 50 мм.

5. Контроль углов скоса кромок: 0 – 45°.

6. Контроль диаметров электродов: 1,0 / 1,2 / 2,0 / 2,5 / 3,0 / 3,25 / 4,0 / 5,0.

Штангенциркуль. Штангенциркуль является наиболее распространенным

измерительным инструментом. При помощи штангенциркуля,

можно производить обмеры с точностью до 0,1мм; он состоит из следующих частей; штанги 4 (т. Е. сравнительно толстой стальной линейки) со шкалой 6, цена деления которой равна 1мм на левом конце штанги имеются губки 1 нижняя и верхняя; на штангу надета рамка 2, обхватывающая ее сверху, снизу и с задней стороны. Левой

частью рамки являются две губки 3, имеющие такую же форму,, как и губки

Рамка может свободно передвигаться по штанге и в любом положении может

быть застопорена. Для этой цели служит зажим 3 рамки. Передние верхняя и

нижняя части поверхности рамки скошены; на нижней части

имеется 10 делений; цена каждого деления равна 1,9мм. Такая шкала с

делениями называется нониусом 7.

С задней стороны к рамке наглухо приделана узенькая стальная линейка,

называемая линейкой глубиномера 5.

Для более точного обмера рабочие кромки верхних губок, так же как и

нижние части рабочих кромок нижних губок, заострены. При любом

положении рамки расстояния между рабочими кромками верхних и нижних

губок и длина выдвинутой части линейки глубиномера всегда равны между

собой, те. А = b = с.

Линейка металлическая.

Линейка металлическая FIT плоская предназначена для измерения и разметки линейных размеров. С ее помощью легко определить длину, ширину, и отмерить необходимое расстояние. Характеристики:

Минимальный шаг измерения: 0,1 см

Размер линейки: 102 см x 0,1 см x 3 см.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.01)

Читайте также: