Кратер шва при сварке

Обновлено: 23.04.2024

Доброго времени суток!

Сам я практически самоучка и поскольку начинал с балластника и контактера(иногда без последнего) пришлось мудрить с заваркой кратера,некоторые сварные просто рвали дугу и трава не рости Поскольку во всех книгах пишут, что кратер это важно,пришел к единственно для меня понятному решению-дойдя до уже наплавленного перед этим металла уменьшение поперечных движений с ускорением скорости,получается дорожка в 25-30мм.

Собственно в этом и вопрос-как правильно заваривать кратер и насколько хороша для структуры металла функция плавного гашения дуги на современных аппаратах?

собственно вопрос так и стоит современные или относинельно современные? после цветного телевизора как то не хочется смотреть черно белый,УДГУ СЕЛМА современная установка, с заваркой кратера там совсем нет проблем,функция поджига и гашения вообще нариканий не вызывает, для кого то это черный телевизор, а кому то цветной.сейчас и 3D есть и формат разный.

собственно вопрос так и стоит современные или относинельно современные? после цветного телевизора как то не хочется смотреть черно белый,УДГУ СЕЛМА современная установка, с заваркой кратера там совсем нет проблем,функция поджига и гашения вообще нариканий не вызывает, для кого то это черный телевизор, а кому то цветной.сейчас и 3D есть и формат разный.

Но по старинке получается структура вроде как между двух сжатых пальцев положить один(замок), а плавное гашение в одном месте и структура по любому другая(от основного шва) да и насквозь. Еслиб в гараже варил,даже не думал бы об этом, к тому же шлифов своих стыков ни разу не видел.

blazen79

Структура металла совершенно здесь ни при чем. Резкий обрыв дуги вызывает образование усадочной раковины, от которой возможно распространение трещин по шву. Основная суть процедуры окончания шва заключается в заварке кратера. Вы, делясь своим опытом, забываете что кроме труб (случай замкнутого шва) есть еще конечные швы. Потому и рекомендуется, в случае повышенной ответственности конструкции, выводить начало и конец шва на выводные планки. А что касается техники, то она хорошо иллюстрирована в комиксах для сварщиков.

На MMA примерно так и делаю, на аргоне(ежель шов конечный)веду обратно той же техникой, что в первом посте. Видел фото шлифов кратеров-вид не очень приятный,поэтому уточняю для себя правильно ли поступаю.

blazen79

При ручной сварке нет другого выбора, кроме наработанной техники - никуда не денешься, когда закончился электрод. При сварке неплавящимся электродом все к Вашим услугам: от установки режима "заварка кратера" в конце цикла, до простой переплавки кратера с последующим плавным обрывом дуги, если такая функция отсутствует. Для стабилизации структуры сварного шва, как технологический прием, используется переплав всего шва с помощью ТИГа.

blazen79

При ручной сварке нет другого выбора, кроме наработанной техники - никуда не денешься, когда закончился электрод. При сварке неплавящимся электродом все к Вашим услугам: от установки режима "заварка кратера" в конце цикла, до простой переплавки кратера с последующим плавным обрывом дуги, если такая функция отсутствует. Для стабилизации структуры сварного шва, как технологический прием, используется переплав всего шва с помощью ТИГа.

Енто всё понятно Если возможно скинте ссылку на фото разных кратеров и я успокоюсь (либо изменю технику, либо улыбнусь своему пониманию)

blazen79

Успокойтесь. Кратера, по определению, не должно быть так, что показывать нечего. Есть замок и чем его труднее отличить от основного шва - тем выше мастерство сварщика.

При сварке образца на сертификат РДС, таких замков получается несколько, а при сварке полуавтоматом, его образуют намеренно в середине, чтобы подтвердить квалификацию. Сварщиков приходится специально натаскивать на получение качественного замка. Есть специальный прием предварительной подготовки стыка в конце и начале шва, чтобы как можно незаметнее сделать переход к новому шву. Заключается он в выборке тонким отрезным диском предполагаемого дефекта в конце шва, радиусом образующей диска, с таким расчетом, чтобы наплавленный металл в корне был утончен "на нет" и был переплавлен при продолжении шва.

blazen79

Успокойтесь. Кратера, по определению, не должно быть так, что показывать нечего. Есть замок и чем его труднее отличить от основного шва - тем выше мастерство сварщика.

При сварке образца на сертификат РДС, таких замков получается несколько, а при сварке полуавтоматом, его образуют намеренно в середине, чтобы подтвердить квалификацию. Сварщиков приходится специально натаскивать на получение качественного замка. Есть специальный прием предварительной подготовки стыка в конце и начале шва, чтобы как можно незаметнее сделать переход к новому шву. Заключается он в выборке тонким отрезным диском предполагаемого дефекта в конце шва, радиусом образующей диска, с таким расчетом, чтобы наплавленный металл в корне был утончен "на нет" и был переплавлен при продолжении шва.

Благодарю! По этой теме больше вопросов не имею.

P.S. Может СТКшники чего черкнут?(сварные вроде всё порешили )

Виды дефектов сварных швов и соединений — их устранение

Изготавливаемые с применением технологий сварки объекты не всегда имеют высокое качество. Даже при четко отработанном процессе встречаются дефекты сварных швов.

Что такое дефекты сварных швов

Понятие включает несоответствие сварного соединения требованиям, оговоренным в нормативно-технической документации — размерам, форме, прочности, герметичности, пластичности и другим показателям.

Определения, обозначения и классификация дефектов соединений при сварке металлов плавлением приведены в ГОСТ 30242-97 . Дефекты могут вызвать разрушение сварочного шва. Если их не исправлять, проблема может привести к развалу всей конструкции.

Причины появления дефектов

Разновидности дефектов сварных швов

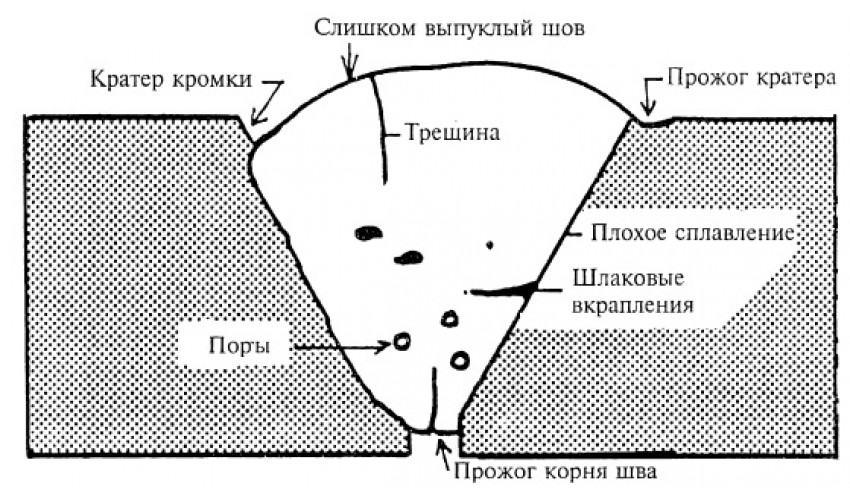

В сварочном производстве выделяют наружные, внутренние и сквозные виды дефектов сварных соединений.

Наружные

К этой категории относятся такие виды дефектов.

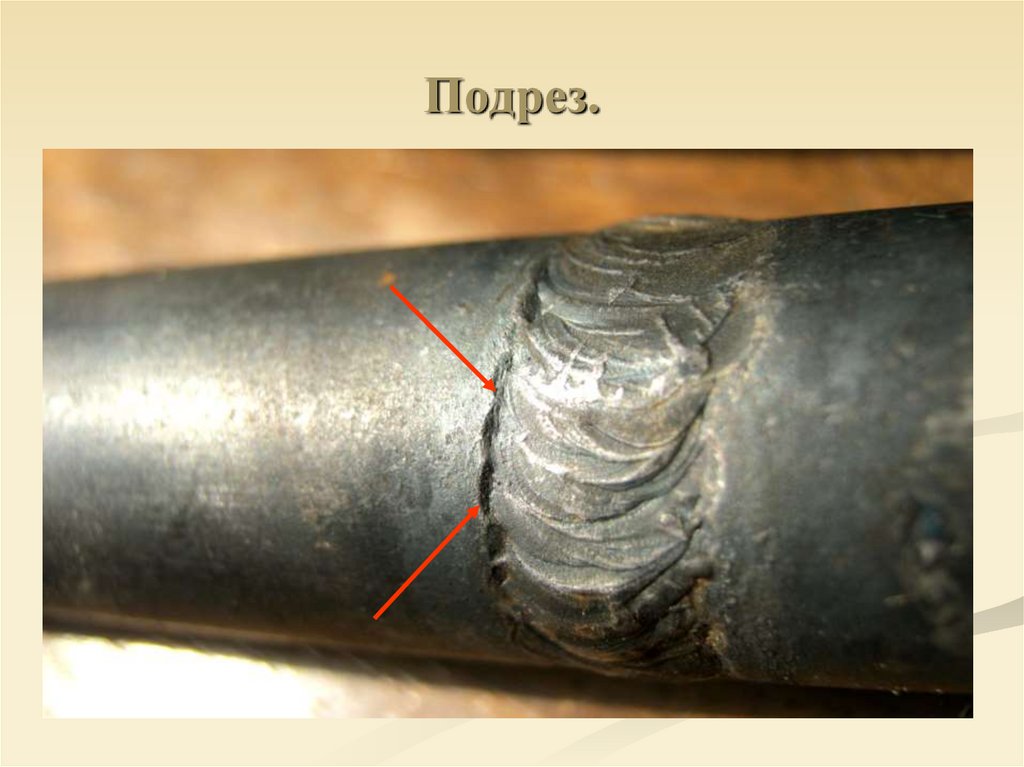

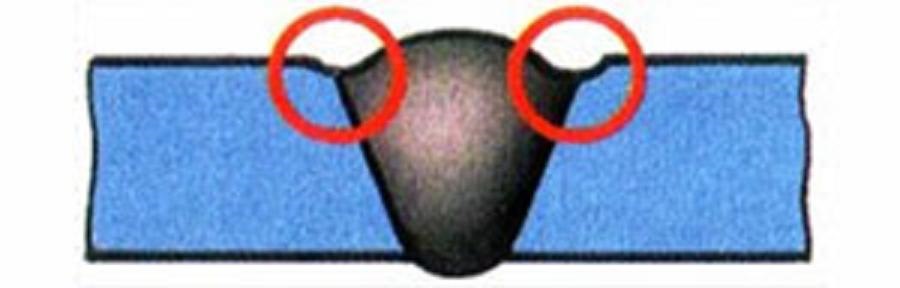

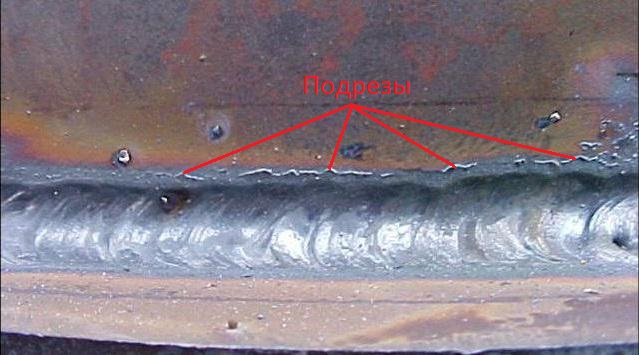

Подрезы. Встречаются наиболее часто. Это канавки (углубления), расположенные по краям шва.

С чем может быть связано появление дефекта при сварке:

- увеличенная сила тока и напряжение дуги;

- повышенная мощность сварного пламени;

- неудобство пространственного положения.

Подрезы, в результате воздействия рабочих нагрузок, ослабляют сечение основного металла, а также могут служить причиной разрушения швов. Дефекты этого вида недопустимы в конструкциях, работающих на выносливость.

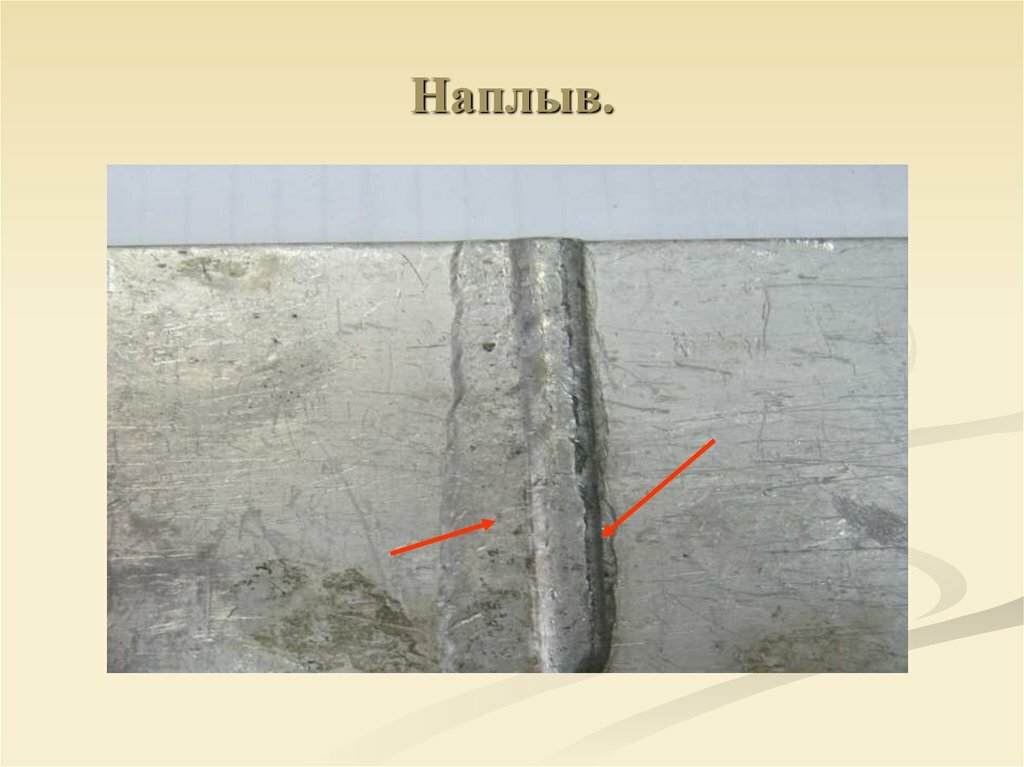

Наплывы. Это дефекты сварных соединений, образующиеся при стекании жидкого металла электрода на основной нерасплавленный металл, не соединяясь с ним.

Основные причины:

- недостаточный прогрев основного металла;

- наличие слоя окалины на свариваемых кромках;

- неправильное ведение электрода;

- низкое напряжение дуги;

- увеличенный наклон плоскости при наложении шва;

- избыток присадочного материала;

- вертикальное или потолочное положение шва;

- недостаточно опытный сварщик.

В местах наплывов происходит резкое изменение очертаний швов, образуется концентрация напряжений, что приводит к снижению прочности соединений и выносливости конструкций.

Неравномерная ширина шва .

- совершение сварщиком неправильных движений электродом (ручная сварка);

- нарушение скорости сварки и скорости подачи проволоки (автоматическая сварка).

Внутренние

Эта разновидность включает такие дефекты.

Трещины. Классифицируют по нескольким признакам:

- по времени возникновения (в сварочном процессе и после него);

- по температуре (холодные, горячие);

- по месту (поперечные, продольные трещины);

- по размерам (микро- и макроскопические).

Основные причины появления трещин:

- наличие в расплавленном металле вредных примесей и повышенное содержание углерода;

- несоблюдение, как технологии, так и режимов сварки;

- неправильный порядок наложения сварных швов;

- перегрузки в период эксплуатации сварной конструкции.

Результат воздействия трещин — резкое снижение пластических качеств сварных соединений, а также их разрушение.

Непровар — это название внутреннего дефекта, местного (локального) несплавления главного металла с наплавленным металлом. А также — несплавление слоев шва между собой при многослойной сварке (представляют собой тонкие полоски загрязнений). Еще одно объяснение термина — незаполнение расчетного сечения шва металлом.

- неправильность подготовки свариваемых кромок, включая низкое качество зачистки от шлака, краски, окалины, масла, ржавчины;

- смещение электрода при сварке в сторону одной из кромок;

- превышение скорости сварки;

- отклонение или блуждание дуги под воздействием магнитных полей;

- заниженные: мощность сварочного пламени и значения сварочного тока;

- применение электродов из низкоплавкого металла;

- неудовлетворительное качество сварочной проволоки, основного металла, флюсов, электродов;

- недостаточная квалификация и небрежность сварщика.

При V-образном способе разделки кромок непровары располагаются в корне стыковых швов, при Х-образной — в центральной части соединения.

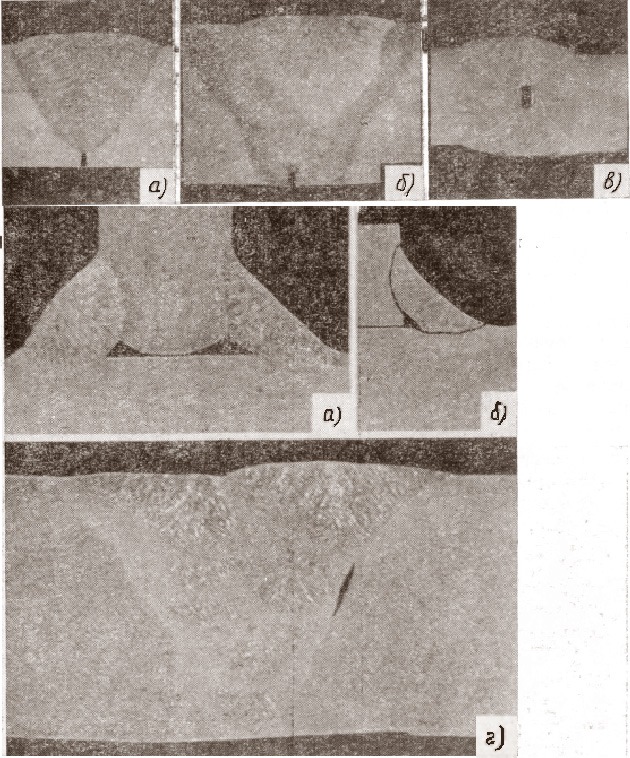

а — в вершине Х и V-образных швов; б – нижней кромки в стыковых соединениях при односторонней сварке; в – в вершине угла и в угловых швах (в угловых, нахлесточных и тавровых соединениях).

Непровары способствуют значительному снижению прочности сварного шва и могут привести к разрушению всей конструкции.

По влиянию на прочность самыми опасными являются непровары по кромкам (несплавление). При незаполнении металлом расчетного сечения шва, с одновременным непроваром по кромке, опасность снижения качества соединения сильно возрастает.

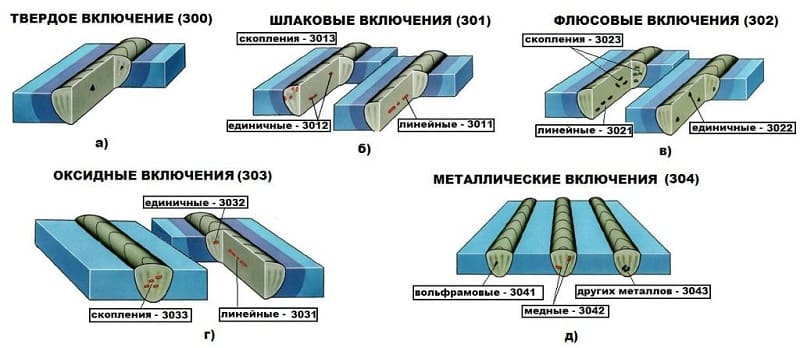

Посторонние включения. Эта группа внутренних дефектов включает шлаковые, окисные, вольфрамовые включения.

Дефекты шлаковые, которые еще могут называться неметаллическими, в сварном соединенье образуются шлаками, которые не успели всплыть на поверхность металла. По структуре несплошности подразделяются на виды:

- Макроскопические. Имеют вид вытянутых «хвостов» продолговатой, сферической формы. Причины возникновения в швах: плохая очистка соединяемых кромок от загрязнений, окалины, внутренних подрезов. Включения приводят к местной концентрации напряжений, снижают прочность сварных соединений.

- Микроскопические включения появляются при кристаллизации металла вследствие образования химических соединений (сернистое железо, окись железа, фосфиды, нитриды, легкоплавкие эвтектики) при плавлении и окислении примесей. Результат влияния — снижение пластичности швов.

Окисные включения (пленки) образуются при любом виде сварки. Причины: низкое качество флюса или электродного покрытия, слабая растворимость частиц в расплавленном металле и слишком быстрое охлаждение, загрязненные поверхности соединяемых деталей, плохая зачистка поверхностных слоев от шлака при проведении многослойной сварки. Результат воздействия — ослабление сечения шва и снижение его прочности.

Образование в сварном шве включений вольфрамовых связано с выполнением, например, соединения алюминиевых сплавов неплавящимся электродом методом аргонодуговой сварки.

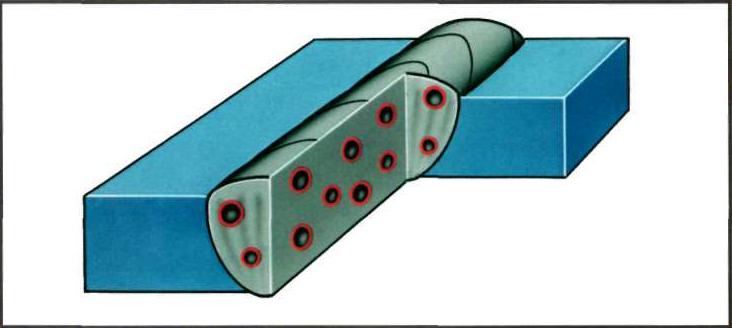

Следующая разновидность внутренних дефектов — пористость . Характеризуется возникновением в расплавленном металле полостей, заполненных газами — пор. При интенсивном газообразовании, до начала затвердевания сварного соединения, выйти наружу успевают не все пузырьки. Могут наблюдаться как скопление пор, так и единичные экземпляры, а также — раковины и свищи. Основные причины, приводящие к пористости:

- большая скорость сварки, не позволяющая всем газам выйти наружу;

- повышенная влажность, влияющая на состояние электродных покрытий;

- неудовлетворительная зачистка от загрязнений присадочной проволоки и свариваемых кромок;

- чрезмерное содержание углерода в присадочном материале и основном металле.

Пористость приводит к нарушению герметичности изделия и снижению механических свойств металла (ударной вязкости, прочности и др.).

Сквозные

При проведении сварки в среде углекислого газа или под флюсом возникает образование сквозных пор — свищей, диаметр которых может достигать 6-8 мм. Это дефекты, представляющие собой трубчатые полости, вызванные выделением газа, выходящие на поверхность сварного соединения, уменьшающие его прочность и способствующие развитию трещин.

К этой группе также относятся сквозные трещины и прожоги.

Что называют прожогом

Дефект возникает вследствие вытекания металла сварочной ванны через отверстие в шве, образованное в результате сквозного проплавления. С обратной стороны появляются натеки.

Причины, приводящие к прожогам:

- недостаточность скорости сварки;

- повышенная мощность сварного пламени;

- неплотное примыкание подкладки к главному металлу и ее недостаточная толщина;

- завышенный сварочный ток;

- увеличенный зазор между кромками;

- остановка источника питания;

- невнимательность сварщика.

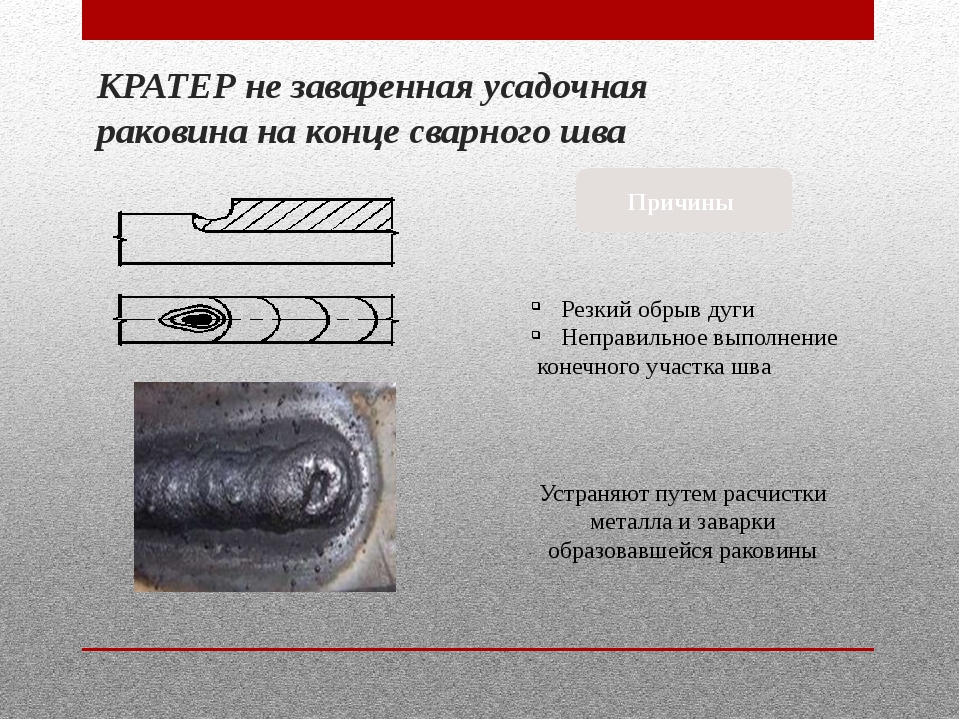

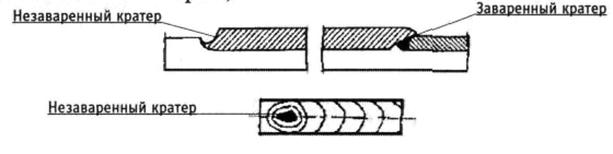

Что представляет собой дефект, называемый «кратер шва»

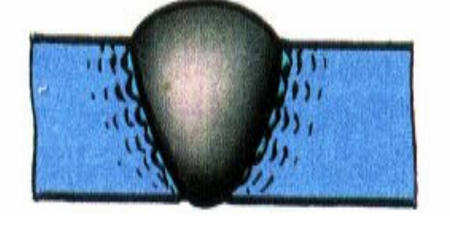

Одним из очагов образования трещин является кратер – углубление (усадочная раковина), возникающее в конце валика сварного соединения по причине обрыва сварочного пламени или сварочной дуги.

Дефект сварочного соединения, называемый кратер шва, часто возникает при производстве коротких швов. Размеры углубления зависят от силы сварочного тока. Если кратер не устранить, несплошность, как концентратор напряжения, отрицательно повлияет на прочность соединения. А усадочная рыхлость, возникающая в усадочной раковине, способствует образованию трещин.

Как правильно устранять дефекты сварных швов

Исправление дефектов сварных соединений зависит от их вида.

Устранение подрезов выполняют способом заваривания тонкими валиковыми швами. От наплывов избавляются с помощью абразивного инструмента или пневматического зубила.

Порядок устранения поверхностных и сквозных трещин :

- засверлить концы трещины на расстоянии 40-50 мм, во избежание возможного распространения;

- выполнить резаком или зубилом разделку (V- или X-образную);

- зачистить кромки;

- заварить, предварительно нагрев металл до 150-200°.

Непровары , посторонние включения и внутренняя пористость исправляются способом выплавки или вырубки дефекта с последующим завариванием.

Устранение свищей заключается в подварке проблемных зон с разделкой.

Устранение прожогов состоит в зачистке материала с выполнением заваривания.

Основные ошибки и дефекты аргонодуговой сварки(TIG, аргон)

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG "любит" чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

Самая распространенная ошибка — плохая подготовка поверхности!

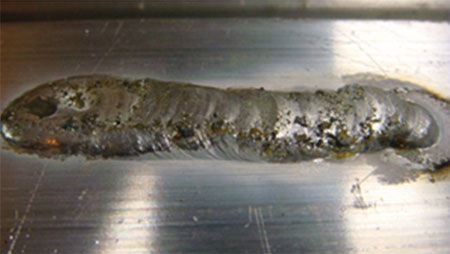

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

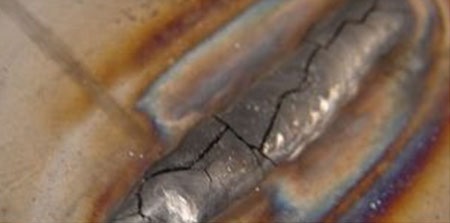

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно "пенообразование", те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — "дырка" При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Видео, в котором показано, как варить трубу со 100% проваром корня шва.

Кратер и усадочная раковина при окончании шва

Возник вопрос, как избежать кратеров и усадочных раковин при окончании сварного шва тонкого металла.

Вводные данные: Метал 09Г2С толщина от 2 до 4 мм. Сварка проволокой Ok Autrod 12.51 диаметр 0,8 мм, защитный газ смесь Ar+CO2 (80%+20%). Сварной шов прерывистый, длина одного участка 30-50 мм. Сварочный полуавтомат EWM Pheonix 451.

Проблема: В окончаниях шва образуется кратер или усадочная раковина.

Вопрос: как избежать дефектов в окончании шва?

Со сварщиками испробовали различные манипуляции горелкой при завершении сварки (возвращение назад, круговые движения на окончании, движение горелкой назад и вперёд), так же игрались с настройками аппарата EWM, по факту программа заварки кратера на тонком металле просто не работает. Сварку ведём на токе 100 А, при переключении на программу заварки кратера, ток опускается до 50-60 А и сварной шов уже не формируется. Из-за коротких участков шва металл разогревается не достаточно и растекания не происходит.

В итоге приходится окончание швов дорабатывать TIG сваркой или же наваривать бугор и счищать машинкой. Исправления занимает кучу времени, так как таких швов тысячи на изделии.

Несколько фото наших швов:

Добавлю, что при сварке металла толщиной от 5 мм и выше, таких проблем не наблюдается, так как там уже и ток выше и проволока больше диаметра используется.

Возможно есть у кого то опыт работы с относительно тонким металлом и как возможно избежать таких дефектов при выполнении сварки. Так же если есть возможность выслать фото своих швов, буду очень благодарен.

Skip2mylou, А почему 0,8 а не 1мм? Попробуйте добавить подачу при том же напряжение, иногда бывает, что из-за нехватки металла (проволоки) идёт усадка и трещина, в вашем случае пора, жопа куриная.

Skip2mylou,доброго времени суток. У вас усадочная раковина и формируется она по причине того, что наплавленный металл быстрее остывает по краям и кристаллизуется нежели в центре последней капли. Края при остывании начинают тянуть металл шва на себя и в результате посредине, где масса еще не остыла, образуется просадочная воронка. Это дефект плох по двум причинам: как концентратор напряжений и на больших катетах при увеличеном рассмотрении в центре кратера виден разрыв(трещина) металла шва. Решается двумя способами: как вы и написали выше- манипуляцией с возвратом горелки. А вот второй способ зависит от умения сварщика видеть формирование сварочной ванны и вОвремя успеть внести каплю в еще не остывший кратер. Короче цмыкнуть кнопкой еще раз. Для начала это делается на счет: закончили участок -горелку не убираем а про себя считаем "раз" и делаем короткое повторное нажатие. Такой способ работает и при сварке швеллеров без выводных планок, разве что щелкать приходится пару-тройку раз.

Skip2mylou, судя по фото, валик достаточно большой, возможно ведете горелку не быстро. Если посмотреть на прихватку, то там все хорошо. Следовательно много расплавленного метала в жидком состоянии. Возврат горелки обратно не даст результата, т.к. вы на расплавленный метал опять воздействуете дугой и его опять подогреваете. Попробуйте в момент отпускания кнопки просто увеличить скорость движения горелки так, чтобы дуга завершилась на металле, а не на шве. Ну или на кромке окончания шва. Так у вас дуга погаснет где минимум жидкого метала и меньше усадка будет. Может подкорректировать режим, чтобы скорость сварки была выше, чтобы сварщик вынужденно быстрее вел горелку для предотвращения перегрева метала.

Так же на скорость ведения горелки влияет диаметр проволоки, как вам выше сказали. Следовательно при большем диаметры вы вынужденно будете вести быстрее и количество расплавленного металла в зоне дуги будет меньше. Конечно процесс менее контролируемым будет, но и аппарат возможно будет легче справляться с режимом заварки кратера.

зарабатываем и получаем удовольствие от процесса.

Skip2mylou,добавлю еще немного. В водных данных вы не написали положение шва в пространстве (возможно избежать такого дефекта, расположив деталь вертикально, тем более что толщина металла это позволяет), величину катета шва и шаг шва. copich,Игорь, привет. Там и прихватки все с провалами.

Skip2mylou,добавлю еще немного. В водных данных вы не написали положение шва в пространстве (возможно избежать такого дефекта, расположив деталь вертикально, тем более что толщина металла это позволяет), величину катета шва и шаг шва. copich,Игорь, привет. Там и прихватки все с провалами.

за 700 000, а типа не настраивается. Странно. Хотя тот что мне попадался в ремонт, он мне не понравился в работе. Реально дубовый.

Вертикал спасет, но по фото похоже на нижнее положение шва. И движение с остановками. А если без остановок, то шов будет аккуратнее. Но. Думается мне, что технологии, говорят в таком случае, катет малый и нужно больше, сварщик наваливает, а настроек аппарата не хватает

Удовольствие от высокого качества длится дольше чем радость от

Со сварщиками испробовали различные манипуляции горелкой при завершении сварки (возвращение назад, круговые движения на окончании, движение горелкой назад и вперёд), так же игрались с настройками аппарата EWM, по факту программа заварки кратера на тонком металле просто не работает. Сварку ведём на токе 100 А, при переключении на программу заварки кратера, ток опускается до 50-60 А и сварной шов уже не формируется

Сварочный полуавтомат EWM Pheonix 451. Проблема: В окончаниях шва образуется кратер или усадочная раковина. Вопрос: как избежать дефектов в окончании шва?

за 700 000, а типа не настраивается. Странно.

Игорь , вот в свое время ты знаешь почему я не взял EWMку , да все просто , заморочная она в настройках и Меркле в 10раз проще .

В общем ребятки что то не то настраивают да и 100А для 4мм маловато будет а вот проволочка и 0.8мм сгодиться .

скорее надо заходить во второе меню и там копаться с током окончания и временем окончания и не надо не каких манипуляций горелкой .

Вот посмотри и если есть нормальный спад то нет проблем .

Просьба не хамить мне,а не то буду жмать кнопку жалоба

copich,по поводу технологии,по мне так катет излишне завышен

за мир во всём мире.

попробуйте финишную длину дуги сделать длиннее при заварке кратера.не знаю.я работаю в С4Т.но аппарат другой. думаю что у вас должен быть такой режим. там и длину дугу выставить можно и процент тока. по отношению к базе.и отжиг длиннее поставте.попробуйте может поможет.надеюсь.я 4 мм как правило 120-140 ампер варю. правда в пульсе.100 маловато будет. а вот проволока 0.8 самое то. до 5-6 мм. ИМХО.

Skip2mylou,доброго времени суток. У вас усадочная раковина и формируется она по причине того, что наплавленный металл быстрее остывает по краям и кристаллизуется нежели в центре последней капли. Края при остывании начинают тянуть металл шва на себя и в результате посредине, где масса еще не остыла, образуется просадочная воронка. Это дефект плох по двум причинам: как концентратор напряжений и на больших катетах при увеличеном рассмотрении в центре кратера виден разрыв(трещина) металла шва. Решается двумя способами: как вы и написали выше- манипуляцией с возвратом горелки. А вот второй способ зависит от умения сварщика видеть формирование сварочной ванны и вОвремя успеть внести каплю в еще не остывший кратер. Короче цмыкнуть кнопкой еще раз. Для начала это делается на счет: закончили участок -горелку не убираем а про себя считаем "раз" и делаем короткое повторное нажатие. Такой способ работает и при сварке швеллеров без выводных планок, разве что щелкать приходится пару-тройку раз.

Длина шва 30-50 мм, остывание происходит моментально и поймать момент вручную не всегда получается.

Skip2mylou, судя по фото, валик достаточно большой, возможно ведете горелку не быстро. Если посмотреть на прихватку, то там все хорошо. Следовательно много расплавленного метала в жидком состоянии. Возврат горелки обратно не даст результата, т.к. вы на расплавленный метал опять воздействуете дугой и его опять подогреваете. Попробуйте в момент отпускания кнопки просто увеличить скорость движения горелки так, чтобы дуга завершилась на металле, а не на шве. Ну или на кромке окончания шва. Так у вас дуга погаснет где минимум жидкого метала и меньше усадка будет. Может подкорректировать режим, чтобы скорость сварки была выше, чтобы сварщик вынужденно быстрее вел горелку для предотвращения перегрева метала.

Так же на скорость ведения горелки влияет диаметр проволоки, как вам выше сказали. Следовательно при большем диаметры вы вынужденно будете вести быстрее и количество расплавленного металла в зоне дуги будет меньше. Конечно процесс менее контролируемым будет, но и аппарат возможно будет легче справляться с режимом заварки кратера.

Валик в соответствии с чертежом. Мы работаем по EN стандартам и для нас важна величина "а" - толщина шва.

Спасибо, попробуем больший диаметр проволоки.

Skip2mylou,добавлю еще немного. В водных данных вы не написали положение шва в пространстве (возможно избежать такого дефекта, расположив деталь вертикально, тем более что толщина металла это позволяет), величину катета шва и шаг шва.

Положение при сварке в основном нижнее, но есть кое где швы вертикальные и потолочные. На вертикалах ситуация получше выглядит.

Нет возможности все швы сваривать в вертикале.

Не совсем понял, что значит " И движение с остановками. А если без остановок, то шов будет аккуратнее." ?

Игорь , вот в свое время ты знаешь почему я не взял EWMку , да все просто , заморочная она в настройках и Меркле в 10раз проще .

В общем ребятки что то не то настраивают да и 100А для 4мм маловато будет а вот проволочка и 0.8мм сгодиться .

скорее надо заходить во второе меню и там копаться с током окончания и временем окончания и не надо не каких манипуляций горелкой .

доп настройки.jpg

Вот посмотри и если есть нормальный спад то нет проблем .

У нас есть ещё в работе аппараты Fronius и Lincoln Electric. Лучше всего получаются швы на Fronius.

На видео шов совсем другой.

copich,по поводу технологии,по мне так катет излишне завышен 69AC879C-DEB1-4BD7-A311-E0AB74997F35.jpeg

В соответствии с КД всё. Размеры швов а3

Виды дефектов сварных швов и причины их образования

Начинающие сварщики, самостоятельно ремонтирующие металлоконструкции и детали, нередко допускают дефекты сварки, снижающие прочность швов. Они растрескиваются, пропускают воду, разрушаются под нагрузкой. Существуют способы выявления и устранения дефектов сварных швов и соединений, снижающих прочность смонтированных конструкций, заваренных деталей.

В обзоре представлены все виды последствий нарушения технологии, способы восстановления поврежденных участков.

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

Основные виды дефектов сварных соединений:

- нарушение целостности металла;

- деформация конструкций или деталей из-за возникновения внутренних напряжений;

- нарушение формы сварного шовного валика;

- несоблюдение геометрических параметров наплавочного валика;

- структурные изменения металла (размера зерна в области фазового перехода сварного соединения).

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

- некачественная обработка стыков: плохо зачищенная окалина, ржавчина, остатки оксидной пленки, жирные пятна, загрязнения;

- применение наплавочной проволоки или электродов, не соответствующих основному металлу;

- неисправность сварочного аппарата;

- неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

- неправильная укладка деталей, не учитывается коэффициент линейного расширения;

- несоблюдение интервала между электродом и деталью, не поддерживается определенная длина дуги.

Виды дефектов сварных швов

Полная классификация возможных нарушений наружной и внутренней структуры сварных швов представлена в ГОСТ 30242-97. Возникновение наружных дефектов сварных швов нередко сопровождается глубинными нарушениями структуры сплава. Они возможны при любом способе сварки, делятся на наружные, внутренние и сквозные. О каждом виде изъянов сварных соединений стоит рассказать подробнее.

Выявляются при визуальном осмотре. Большинство наружных дефектов сварных швов устраняются в процессе работы.

Причина трещин – несоблюдение температурного режима. Горячие формируются при высоких температурах свыше 1100°С. Холодные при недостаточном разогреве поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

Подрезы – наиболее встречающиеся дефектные нарушения сварных шовных валиков: между наплавкой и деталью видны углубления. Причины:

- слишком высокое напряжение электродуги, сварные заготовки истончаются;

- одна деталь проваривается сильнее, ванна расплава смещается от центра зазора.

При подрезе прочность соединения снижается, сварной шов приходится проходить еще раз.

Прожоги характерны для сварки тонкостенных изделий. Их удается избегать опытным сварщикам. К прожогу нередко приводит неуверенное управление электродом. Слишком высокий ток – еще одна причина.

Свищи – крупные раковины, похожие внешне на воронку. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичной проходкой.

Кратер характеризуется рыхлостью металла, его усадкой. От них нередко идут трещины по поверхности. Возникают в области непровара при отключении или отрыве электродуги от поверхности заготовки.

Наплыв – вылившийся избыточный металл: наплавка расползается без образования надежного сварного шва, нет прочного диффузного слоя. Электродуга не успевает проплавить заготовку из-за недостаточного напряжения. Другая причина – плохо зачищенные кромки, остатки окалины не расплавляются.

Внешне невидимые, но нарушающие структуру металла изъяны самые коварные. Внутренние дефекты вне зависимости от причин возникновения недопустимы на сосудах высокого давления, трубопроводах, деталях, работающих на излом.

Отпотина или трещина бывает:

- холодная – появляются после остывания наплавки и диффузного слоя вследствие остаточных напряжений в области разогрева;

- горячая – продольные или поперечные растрескивания, возникающие в металле на границе формирующегося зерна.

Горячие трещины на фазе формирования кристаллической решетки в легированных сплавах:

- из-за нарушения технологического процесса (не те электроды, рабочий ток);

- при непредвиденном отключении сварочного аппарата во время замыкания по падающей капле.

Природу трещин установить несложно. Горячие появляются сразу, характерны для массива шва, области термовлияния, если допущен перегрев или температура ниже точки плавления. Холодные формируются постепенно, пока идут фазовые превращения жидкой массы в кристаллическую решетку. Возможные причины:

- не успевшие выделиться молекулы водорода (недостаточный разогрев);

- высокая влажность воздуха на рабочем месте;

- плохая экранизация расплава защитной атмосферой.

Поры классифицируются по размеру, месту расположения. Они возникают:

- из-за инородных тел, попадающих в сварочную ванну (окислы и шлаковые включения, чешуйчатость ржавчины, влага, вольфрамовые частички от неплавящегося электрода могут стать причиной образования газовых пузырей);

- если расплав недостаточно хорошо защищен (с обмазки выделяется мало шлака, тонкий слой флюса, сдувает защитное облако газа);

- когда нарушается технологический процесс (не выдержана температура предварительного нагрева заготовок, не подготовлены электроды, неправильно выставлен сварочный ток).

Шлак остается в порах, если нарушена технология. Вольфрам попадает при недостаточном экранировании ванны инертным газом. Оксидные пленки остаются при плохой зачистке свариваемых поверхностей.

Непровар – дефект, характерный для начинающих. Стык между деталями недостаточно заполнен, толщина диффузного слоя неравномерная. Чаще выявляется при многослойной проходке глубоких кромок, когда не производится промежуточная проковка и удаление окалины. Другие возможные причины:

- плохая подготовка заготовок;

- слишком плотная установка деталей, маленький зазор;

- высокая скорость сварки (наплавка не успевает заполнить пустоты);

- отклонение электрода (расплав образуется рядом со стыком, а не над ним);

- неправильно установленный рабочий ток (электроду для расплавления не хватает ампеража).

Пережог (его еще называют перегревом) характерен при несоблюдении технологии сварки: когда ток больше, чем нужен, а скорость низкая. Нарушается структурная решетка: зерна в шве формируются слишком крупные, металл становится хрупким из-за критической ударной вязкости. Дефект не устраняется термообработкой, влияющей на микроструктуру, необходимо делать глубокую зачистку, а затем заделку области пережога.

Просветы определяются визуально или при проверке герметичности. Главная причина сквозных дефектов – прожоги. Характерны для тонкостенных деталей, электрод насквозь прожигает металл рядом с наплавленным шовным валиком. Причина прожога – несоблюдение технологического процесса:

- большой зазор между свариваемыми заготовками;

- повышенный ток;

- низкая скорость перемещения электрода;

- прекращение подачи защитного газа.

При образовании отверстия ванна расплава не формируется, металл утекает за ее пределы.

Контроль качества сварных соединений

Сварщик несет индивидуальную ответственность за качество работы. Недопустимые дефекты – такие, при которых изделие или конструкцию нельзя эксплуатировать. Поврежденный сварочный шов может лопнуть под воздействием окружающей среды, силовой нагрузки. Контролеру необходимо выявить тип дефекта, место его расположения, размер. В зависимости от предполагаемых условий эксплуатации выбирает методы контроля.

ВИК (визуально-измерительный) – самый простой и доступный. Соединение измеряют, осматривают. Для улучшения визуализации используют лупы, реже микроскопы (смотрят зернистость застывшего металла).

Цветная дефектоскопия используется для выявления трещин, несплошностей, наплывов в области сварных швов.

Диагностические методы с использованием приборов (радиационный, ультразвуковой, магнитно-резонансный) определяет внешне невидимые дефекты образованного металлического слоя, зон фазового перехода, где возникают внутренние напряжения. Место сварки покрывают тремя типами химических средств. Сначала очистителем (ацетоном или другими растворителями) подготавливают поверхность. После этого сварной шов из пульверизатора или кисточкой покрывают индикатором-пенетрантом, подходящими к данному виду стали или цветного металла. Затем проявителем. Через несколько секунд несплошности становятся видны. Индикаторную пленку после осмотра сварного соединения снимают сухой тканью и салфеткой, следов на деталях не остается.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Читайте также: