Крепление деталей при сварке

Обновлено: 18.05.2024

Все элементы цепи сварочного оборудования должны быть надежно соединены. Быстросъёмный контакт (зажим) является важным связующим звеном между массой и рабочей заготовкой. Зажимы важны для формирования надежного соединения, от которого зависит стабильность дуги и качество сварки.

Особенности инструмента

Иногда сама сварка занимает меньше времени, чем приготовление к ней. Прежде чем приступать к работе, важно правильно собрать сварную конструкцию и соединить все элементы в «стратегически» важных местах. От четкости сборки зависит финал всей работы.

В процессе работы могут случаться всякие казусы, либо конструкция теряет устойчивость от первого же прикосновения электрода, либо элемент приваривается в неожиданном месте. Именно зажимы помогают обеспечить надежную фиксацию и качественную работу. Сварочные зажимы идут в комплекте с остальным оборудованием, но они часто выходят из строя.

Чтобы рабочий процесс не прерывался, запасные зажимы лучше приобретать заранее.

Зажимы на металл, который нужно варить, имеют четыре разновидности – магниты, крокодилы, струбцины, центраторы. На рынке можно встретить большое количество сварочных зажимов, но все они являются модификациями выше перечисленных разновидностей.

«Крокодил»

Крокодильчиковый зажим является самым обычным держателем сварочной массы, им укомплектовывают оборудование еще на стадии продажи. Фиксатор получил свое название за внешнее сходство с пастью крокодила, он похож и на обычную прищепку. Пружинка надежно сжимает «пасть» с зубчиками, которые устойчиво фиксируются на металле и обеспечивает стабильную электрическую связь.

Данный зажим удобен тем, что его легко и быстро можно снять (просто нажав пальцами) и перенести в другое место. Надевается он таким же элементарным способом – надавили, надели, отпустили. «Крокодил» сжимает металл любой геометрической формы, но не слишком больших размеров, только сопоставимых с размером зева, в этом его недостаток. Вторым слабым звеном зажима является пружина. Если она не сбалансирована, может либо пережимать деталь, либо быть слишком слабой. Из-за нечеткой работы пружины клемму часто приходиться заменять на новую.

Зажим наделен хорошей электрической проводимостью, но во время частого применения металл выгорает в области шарнира, и держатель, ухудшая электросвязь, со временем приходит в негодность. Следует выбирать клеммы на разную силу тока, от 200 до 500 ампер. Для сварки в домашней обстановке можно использовать «крокодилы», выдерживающие силу тока до 400 ампер, для сварки в профессиональной сфере деятельности понадобятся более прочные зажимы.

Магнитный зажим (или магнитная масса)

Приспособление условно состоит из двух образований, скрепляющихся к кабелю с помощью болта и рабочей плоскости (непосредственно сам магнит). Зажим имеет много достоинств.

- Он надежно удерживает электрический контакт в нужном месте, даже там, где невозможно воспользоваться «крокодилом».

- Способен работать от постоянного и от переменного тока.

- Щадяще обслуживает заготовку (не оставляет следов).

- Конструктивное устройство магнитного зажима не содержит частей, наделенных подвижностью, что значительно продлевает срок службы данного устройства.

- Зажим почти мгновенно устанавливается на любую металлическую поверхность, так же легко и быстро снимается с нее.

- Ему не страшны прогорания, даже при нестабильном напряжении электрического тока.

К недостаткам фиксатора такого рода относят следующие моменты.

- Не отличается сильным магнетизмом к деталям, имеющим меньшую контактную возможность самого магнита.

- Не контактируют с заготовками из цветного металла.

- Металлическая пыль ослабевает магнитный контакт, и фиксатор требует постоянного ухода.

- Прибор может размагнититься при сильном перегреве.

- Не подходит для сваривания тонкого металла или прутка.

- Имеет высокую стоимость.

Применяют магнитные зажимы при сварке больших труб, кессонов или внутри резервуаров.

Струбцина

Она представляет собой винтовую конструкцию, работающую как фиксатор для сварной детали. В быту струбцина фактически не используется, ее можно встретить только в комплекте профессионального сварщика, применяется она для особых случаев. К зажиму такого типа прибегают для выполнения сварки с четким красивым швом. В арсенале сварщика со стажем можно найти несколько подобных держателей с разной регулировкой и фиксацией зева. Струбцина имеет следующие преимущества.

- За счет винтового стягивания получается очень крепкая и надежная фиксация детали.

- Имея отличную пропускную способность, струбцина обеспечивает непрерывный электрический контакт, не давая возможности рабочей зоне оплавляться от перегрева.

Справедливости ради, нужно рассмотреть и недостатки.

- Струбцина не рассчитана на мгновенную фиксацию и снятие с детали, ее не используют, когда во время сварки приходится быстро менять контакты.

- Зажим может фиксировать деталь любой конфигурации, но размеры ее должны ограничиваться расстоянием между зажимной лапой и болтом.

- Струбцина крупнее и сложнее обычного «крокодила», поэтому и стоимость ее в разы дороже.

Угловая струбцина

Это отдельный вид зажима для сварки, устроенный определенным образом для угловой фиксации деталей. Держатель наделен рядом отверстий, с помощью которых зажимную конструкцию без проблем закрепляют на верстаке или рабочей столешнице.

Угловая струбцина имеет меняющийся механизм упора, размещенный на крупном кронштейне с местами для удерживания рабочих заготовок, установленных под углом 90 градусов.

Применяют угловое фиксирующее устройство для сваривания рамы или других конструкций, нуждающихся в угловом удерживании.

Центраторы

Фиксаторы подобного рода необходимы при сваривании труб и других круглых заготовок. Приспособление дает возможность внутри и снаружи совместить трубу по ее краю и оси. Клеммы надежно фиксируют и блокируют перемещение свариваемой детали, они дают возможность беспрепятственно проходить электрическому току.

Центаторы гарантируют стабильный контакт, точность сварки, их можно подобрать к трубам разных диаметров. Имея зажимы подобного рода, сварщик легко проводит работы без участия помощника. К минусам относят относительно высокую стоимость и ограниченную сферу деятельности только с круглыми поверхностями. К тому же центаторы из-за сложности конструкции невозможно перемещать мгновенно, понадобится определенное время на их установку.

Распорки

Для некоторых видов деталей, которым необходимо удерживать заданное расстояние, например между частями конструкции в виде буквы «П», применяются распорки. Их также используют для выравнивания деформированных изделий.

Стяжки

В отличие от распорок, они предназначены для стягивания краев сварных укрупненных деталей до нужного предела. Подобные конструкции выглядят по-разному, их выбирают в зависимости от поставленных задач.

Как выбрать?

При выборе ручных зажимов, щипцов, клещей всех моделей важно проверять надежность их фиксации на металле. Они обеспечивают прохождение токов, появление электрической дуги и должны гарантировать безопасность сварщика. Чтобы совершить правильный выбор, необходимо знать задачи, которые предстоит решать тем или иным приспособлениям. Например, для сварки трубы, арматуры, рамы или металлической пластины нужны совершенно разные клеммы.

Для быстрой смены контактов подойдут прищепки. Для надежной фиксации и красивого четкого шва – струбцины. Но следует не забывать и о размерах захвата. У «крокодила» или струбцины он достаточно ограничен. Профессионалы просчитывают прочность и мощность зажимов с запасом, они должны пропускать больший показатель тока, чем указан в характеристиках сварочного аппарата.

При выборе проверяется усилие, какое приходится прикладывать в работе с зажимами, они не должны быть слишком тугими или разболтанными. Можно обратить внимание и на толщину металла фиксатора (это не касается магнита), так как некоторым видам свойственно прогорание.

Важно приобретать продукт у проверенных производителей, чтобы обеспечить надежность и безопасность в работе.

Применение

Постоянный или переменный ток для зажима не имеет принципиального значения. Каждый держатель устанавливается по своему: «крокодил» цепляется прищепкой, струбцины прикручиваются по резьбе, магнит плотно фиксируется к поверхности и к кабелю. Установив клеммы на металл и приведя в рабочее состояние электрод, можно приступать непосредственно к процессу сваривания.

Какого бы вида ни был зажим, сварка без него невозможна. Благодаря подключению клемма к свариваемой детали, образуется электрическая цепь. Чем качественнее фиксаторы, тем продуктивнее и безопаснее работа сварщика.

В следующем видео рассказывается о том, какой сварочный зажим выбрать.

Обзор приспособлений для сварки

Приспособления для сварки являются важным элементом для успешного выполнения работ. При помощи этих вспомогательных элементов производится фиксация соединяемых деталей по заданным параметрам. О том, какими бывают сборочно-сварочные инструменты для угловых соединений, приспособы для работ под прямым углом и другие виды приспособлений начинающему сварщику стоит узнать более подробно.

Установочные механизмы

Вспомогательные приспособления для сварки, используемые при расположении деталей в заданных точках, необходимы для решения важных задач. Они могут иметь разные типы конструкций, особенности фиксации, области применения. Сварочно-сборочные элементы для угловых соединений, цилиндрических форм, крепления новых элементов к уже существующим деталям и называются установочными механизмами.

Все они подразделяются на 4 основные группы.

Уголки

При подготовке к сварке деталей под углом в конструкцию включаются угольники. Эти установочные механизмы обеспечивают правильное положение элементов относительно друг друга. Стандартные варианты уголков позволяют выполнять крепление под 90, 60, 45 и 30 градусов. Наиболее удобными считаются те варианты, что имеют поворотные грани. В этом случае угол крепления можно менять, устанавливая желаемый для размещения.

Упоры

Эти установочные механизмы представляют собой пластины или бруски, закрепляемые в конструкции на постоянной или временной основе. Упоры помогают зафиксировать привариваемые элементы по базовым поверхностям. Согласно действующей классификации они бывают постоянными — несъемными, крепящимися на отведенном для них месте стационарно.

Выделяют также съемные и поворотные или откидные упоры. Они не крепятся на постоянной основе, по завершении работ убираются.

Такое использование обычно обусловлено конструктивными особенностями детали, в которой упор нужен только на период сборки.

Призмы

Эта группа приспособлений используется для правильного позиционирования цилиндрических элементов. Если под рукой нет готовой конструкции, призму можно собрать из уголков, просто сварив их между собой.

Шаблоны

Шаблоны нужны для того, чтобы обеспечить правильное расположение новых элементов конструкции относительно тех, что уже успешно закреплены.

Крепежные приспособления

Оснастка нужна для того, чтобы обеспечить надежную фиксацию деталей в определенном положении после того, как установка уже будет произведена. При помощи таких приспособлений осуществляется финальная подготовка к сварке. С их помощью можно удержать на месте деталь под прямым углом или в другом заданном положении, предотвратить ее деформацию и смещение.

Иногда крепежные приспособления нужны при охлаждении деталей, чтобы они не меняли свои геометрические параметры.

Самыми популярными разновидностями сварочных принадлежностей в этой категории можно назвать несколько приспособлений.

- Струбцины. Универсальное приспособление, позволяющее существенно облегчить и ускорить процессы при любом типе сварки. Струбцины бывают разными по размеру и форме, различаются по наличию регулируемого или стационарного зева. Самые простые и популярные из них — быстрозажимные, обеспечивающие сдавливание при помощи вращения кулачкового механизма вручную со сближением упорной площадки.

- Зажимы. По принципу действия они похожи на струбцины, но более универсальны и удобны при сварочных работах. Деталь фиксируется путем сжатия их рукояток. Сила сжатия регулируется винтом, но также может применяться конструкция с переставляемым штифтом и несколькими отверстиями.

- Прижимы. Эта разновидность крепежных приспособлений для сварки бывает нескольких типов: с пружинами и рычагами, эксцентриком, клиньями, вставляемыми в проушины. В зависимости от того, какой именно тип конструкции используется, нужное давление оказывается на определенный участок поверхности. Простейшие прижимы выглядят, как стальные пластины с винтами, продетыми в их отверстия — между плоскостями вставляется деталь, затем регулируется степень фиксации.

- Распорки. Нужны для предотвращения деформационного расширения деталей. Их также используют при коррекции локальных дефектов, при придании нужной формы свариваемому изделию.

- Стяжки. Этот элемент необходим для сведения кромок крупногабаритных свариваемых деталей. При помощи стяжек можно установить нужное расстояние, на котором будут удерживаться плоскости относительно друг друга. Длина и способ закрепления на поверхности конструкции варьируется, подбирается исходя из параметров детали.

Крепежные приспособления, используемые при сварке, довольно просты в изготовлении. Часто мастера сами создают их из подручных материалов, особенно если работы ведутся не в оборудованном цехе, а в «полевых» условиях.

Универсальные варианты

Для того чтобы упростить и облегчить сварочный процесс, были созданы комплексы приспособлений, объединяющие в себе функции установочных и крепежных элементов. Такие универсальные решения удобны тем, что не требуют долгих и сложных расчетов, подгонки. Детали просто вставляются внутрь приспособления, затем их фиксируют эксцентриковым или винтовым креплением. Наиболее часто в готовом виде встречаются комплексы для сварки под прямым углом. Чтобы облегчить выемку детали по завершении сварочных работ, используется поворотно-зажимной элемент.

Универсальные приспособления часто называют комплексами для объемной сварки. Объединив установочные и закрепляющие функции, можно облегчить монтаж угловых соединений.

Трубные центраторы

К универсальным относятся и приспособления, используемые при сварке торцевой части труб. Они называются центраторы, при монтаже придают отрезкам правильное положение, помогают обеспечить их совпадение по оси, фиксируют детали в нужном положении, исключая их смещение. Выделяют наружные и внутренние разновидности таких конструкций. Чаще всего используется первый тип, не создающий сложностей при удалении по завершении сварки.

Для соединения кромок больших по диаметру труб используются звеньевые центраторы с шарнирно соединенными элементами, собранными в кольцо. Имеющиеся внутри упоры позволяют избежать смещения элементов в процессе работы. В домашних условиях более удобным решением становятся струбцинные центраторы, позволяющие обеспечить надежное скрепление труб малого диаметра.

Для каждого из популярных типоразмеров используется своя модель сварочного приспособления.

Приспособления на магнитах

К универсальным сборочно-сварочным изделиям можно отнести и магнитные приспособления. Они играют роль распорки, а также удерживают изделия из ферромагнитных сплавов в заданном положении. Наиболее часто встречаются угольники — разных форм, размеров, толщины. Некоторые имеют возможность изменения остроты угла. Такие приспособления довольно популярны при скреплении:

- листовых деталей;

- стоек;

- рам.

Для соединения деталей разной конфигурации используются универсальные приспособления-магниты. Они гораздо более функциональные, имеют 2 плоскости-опоры, которые прикладываются к поверхности соединяемых деталей. Угол между ними легко меняется. Такие магнитные приспособления подходят для работы с цилиндрическими и плоскими элементами конструкций, а при помощи боковых площадок соединение легко можно дополнить вспомогательными сварными деталями.

Магниты в таком установочном крепежном блоке довольно мощные, чтобы обеспечить неподвижность конструкции при сварке. При этом их легко демонтировать по завершении работ. Сборочно-сварочные магнитные элементы существенно сокращают время, затрачиваемое на монтаж деталей между собой на подготовительном этапе. Они максимально просты в эксплуатации, долговечны, наравне с классическими зажимами и струбцинами, могут с уверенностью занять центральное место на домашнем верстаке.

Единственный их недостаток — возможность размагничивания под влиянием высоких температур.

Дополнительные инструменты

Некоторые виды сварки требуют использования специального оборудования и инструментов. Для аргоно-дугового способа соединения металлов очень важно обеспечение высокого уровня защиты. Для этого на сопло устанавливается не стандартный цанговый зажим, а специальный компонент – газовая линза. С ее помощью удается устранить главные источники проблем — подсос воздуха и турбулентность, возникающую в потоке аргона.

Газовая линза представляет собой корпус зажима цангового типа, но с установленной внутри мелкой сеткой. Сопло горелки при этом выглядит иначе, поскольку устанавливаемый блок имеет иную форму. На качество работы это не влияет, может наблюдаться лишь незначительное снижение обзора и увеличение расхода газа. Такая линза обеспечивает возможности для смещения электрода вперед в расширенном диапазоне.

К инструментам дополнительного ряда относятся и приспособления, используемые в качестве элементов вторичной защиты. Они нужны при сварке титана, для обеспечения безопасности областей, которые находятся вокруг зоны соединения. Чтобы избежать реакции металла с кислородом, используется «сапожок» — кожух из металла, закрепляемый на сопле горелки (иногда его наполняют пористой алюминиевой стружкой для повышения равномерности распределения аргона). С его помощью подача газообразной среды становится локальной. «Сапожки» подбирают с учетом конфигурации изделия, с которым ведется работа, а также горелки.

Кантователи и манипуляторы

К дополнительным инструментам относят и приспособления, используемые для работы с крупногабаритными изделиями и заготовками. Кантователи — механизмы, позволяющие выполнять поворот таких конструкций. Они бывают цепными и рычажными, цевочными и центровыми, а также роликовыми, но выполняют одни и те же задачи.

Не обойтись при работе с крупноформатными свариваемыми деталями и без манипуляторов. Они могут вращать элемент в нескольких плоскостях с заданной скоростью или удерживать его в нужном положении на весу, обеспечивая мастеру удобный доступ к рабочей области.

Держатели электродов

При выполнении дуговой сварки вручную специалисту необходимо иметь в своем распоряжении специальное крепление для электрода и подвода к нему электрического тока. Среди всех разновидностей наибольшей популярностью пользовались вилочные и пассатижные приспособления.

Другие вспомогательные приспособления

Существует ряд инструментов, применяемый в рамках подготовки к сварке. В него входят необходимые для зачистки шва от шлака щетки с металлической щетиной. Они могут быть ручными или иметь электропривод. После сварки шов очищается уже специальным шлакоотделительным молотом, позволяющим добиться более эффективной обработки.

А также в процессе вырубки дефектных участков могут быть полезны ручные зубила.

Далее представлено видео о необходимом инструментарии для сварщика.

Подготовка к сварочным работам: оборудование, детали, снаряжение

Подготовка к сварочным работам – важный этап, от которого зависит качество итогового соединения. Данный процесс не ограничивается только выбором заготовки или разметкой деталей, а включает в себя и выбор защитного снаряжения, и подготовку оборудования.

Также не меньшее значение имеет и охрана труда при проведении сварочных работ. В нашей статье мы расскажем, что нужно сделать перед началом сварки, чтобы процесс был безопасным, а шов – качественными.

Выбор аппарата и подготовка электродов к сварочным работам

Качество сварочного соединения напрямую зависит от того, какие электроды использованы при сварке. Как правило, в инструкциях указаны электроды, которые нужно применять в процессе конкретных сварочных работ. Иногда этот пункт отсутствует, и сварщик должен сам определить, какие материалы ему понадобятся. Выбор делают исходя из параметров электродов: механических свойств, толщины, марки стали, покрытия, назначения.

Выбирая электрод, в первую очередь нужно убедиться в прочности и высоком качестве проволоки. Другой важный компонент — покрытие, благодаря которому проволока раскаляется.

Электроды подбирают в соответствии с маркой и типом свариваемого металла. Кроме того, иногда нужно соединить два разных металла, поэтому имеется большое разнообразие электродов.

Если точных данных нет, то электроды выбирают в соответствии с принципами, указанными в общепринятых рекомендациях:

- углеродистые электроды применяют, работая со средне- и низкоуглеродистой сталью;

- при сварке изделий из легированной стали используют только электроды, выпускаемые по ГОСТ 9466-75 и 10052-75;

- для сварки чугунных деталей служит марка ОЗЧ-2.

На рынке представлены сотни марок электродов, разобраться в таком многообразии непросто. Можно воспользоваться рекомендациями специалистов. Например, при сварочных работах широко применяется универсальная марка УОНИ российского производства. Если работать приходится с конструкциями из низкокачественного, низкосортного металла с относительно малой плотностью, то используют электроды марок АНО и МР-3.

Выбирая сварочный инвертор для домашнего применения, нужно соблюдать несколько правил:

- Сварочный аппарат должен иметь максимальное значение тока не выше 160—200 А. Желательно приобрести мощное устройство, благодаря которому будет возможность сваривать металлические детали большой толщины.

- Иногда холостой ход напряжения бывает выше 90 В, но, например, для дачного хозяйства лучше выбрать оборудование с параметрами 50–60 В.

- Важное свойство сварочного аппарата — продолжительность включения (ПВ), показывающая, как долго устройство сможет работать без перерыва. Не рекомендуется выбирать аппараты с максимальным или минимальным значением ПВ. Оптимальный вариант — сварной агрегат с показателем ПВ 40—80 %.

Стабильность работы оборудования зависит от особенностей местной электросети. Как правило, в сельской местности случаются перебои с подачей электричества, а проводка оставляет желать лучшего. Поэтому для деревенской мастерской подбирают такой сварочный аппарат, который может работать в большом диапазоне питающего напряжения, а риск его отключения или неисправности из-за скачков в электросети будет низким.

В целях профилактики отключения электричества лучше купить устройство, которое будет работать от централизованной сети либо от альтернативного (топливного) автономного источника энергии.

Подготовка металла к сварочным работам

Правка и очистка

Если при перевозке проката на нем появились вмятины и другие виды деформации, то их ликвидируют вручную молотком или кувалдой. Если это не помогает, используют ручной пресс: между его пластинами помещают заготовку, а затем с усилием сжимают, стремясь соединить пластины. Деформированной поверхности изделия необходимо вернуть первоначальный вид, иначе возникнут внутренние напряжения, отрицательно сказывающиеся на качестве сварного шва.

Малые искривления тонких изделий корректируют на мягкой подложке. Для устранения серьезных изъянов используют:

- разнообразные прессы, создающие высокое давление;

- листоправильные станки.

Следующий этап подготовки к сварочным работам — очистка деталей. С их поверхности удаляют грязь, пыль, которые могли скопиться при хранении на складе или перевозке. Для устранения стойких загрязнений применяют воду. С металлических деталей б/у удаляют старую краску, для чего служат наждачная бумага, шлифовальный инструмент или пескоструйная обработка.

Разметка

Перед сваркой детали размечают — вручную или посредством специальных приспособлений. Используются такие инструменты, как металлическая линейка, штангенциркуль, кернер. Металлическую поверхность нужно загрунтовать, чтобы были видны риски. Если производство поточное, то применяют шаблоны: их накладывают на детали и обводят контур.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Важно различать такие термины, как «наметка» и «разметка». Первая представляет собой формирование предварительного контура, вторая — кернение по всему контуру и маркировку. Наметку используют при работе с шаблонами, сначала обводя контур чертилкой, а затем проходя по нему кернером. Если разметка ручная, то сразу осуществляют кернение.

Ручная разметка деталей — сложный и трудоемкий процесс. Рекомендуется подготавливать и собирать заготовки с применением оптической или мерной резки. Разметно-маркировочные автоматы размечают металл на основе оптической технологии по заложенной в них программе. Инструмент в них работает быстро, размеченные листы металла выходят из автомата со скоростью до 10 м/мин.

Резка

Если сварку проводят по чертежам, то детали нужно в соответствии с ними разрезать. Для этого используют специальное оборудование:

- ручное (ножницы по металлу, резак), применяется для создания простых форм из листового или ленточного проката;

- электрический инструмент (пила, болгарка, а также шуруповерт или дрель с насадкой-фрезой);

- термическое (дуговая сварка, резак — газовый или кислородный, плазмотрон), благодаря которому можно делать резы любой формы.

Принцип термической резки — расплавление металла по намеченному контуру. При поточном производстве применяют автоматическую и полуавтоматическую резку.

Разрезая металл, нельзя забывать о припусках на обработку кромок и зачистку швов. Делать это с помощью ножниц долго и неудобно, поэтому сварщики чаще используют резку термическую.

Зачистка

Перед сваркой металла проводят зачистку, которая предполагает снятие:

- ржавчины, чтобы предотвратить ее попадание в диффузный слой;

- заусенцев, металлических частичек, наличие которых может привести к браку;

- остатков смазки, масел, органических веществ, снижающих качество сварки;

- загрязнений, отрицательно влияющих на структуру шва;

- оксидного слоя, препятствующего образованию ванны расплава.

Зачищать металл нужно очень тщательно, поскольку даже малейшие включения в ванне расплава станут причиной брака. Можно применять абразивные инструменты, напильники, наждачную бумагу, металлические щетки. Чтобы обезжирить поверхность металлических изделий и снять с них оксидный слой, используют химически активные средства: кислоты, спирт, растворители.

Работая с алюминием, цветными металлами и высоколегированными сплавами, их очищают новой щеткой, на которой нет микрочастиц углеродистой стали. Перед сваркой со штампованных деталей снимают слой окалины, а с отливок — литейную корку.

Подготовка кромок

Если заранее не подготовить толстостенные заготовки к сварке, то качественного соединения не получится: расплавленный металл растечется по поверхности, а в стык не попадет. Соединение будет хрупким и сломается даже при малой нагрузке. Важнейшая подготовительная процедура — скругление острых кромок. В зависимости от толщины изделия металл сглаживают на высоту 2-3 мм.

Рекомендуется применять холодные способы резки (вручную или механическими средствами), так кромки выходят более аккуратными, чем при горячем способе. Тип и угол разделки зависят от материала и вида сварочного оборудования. Размеры кромок приведены в государственных стандартах.

Подготовку кромок к сварочным работам проводят для обеспечения доступа к корню шва. В случае тонкостенных деталей, имеющих толщину до 3 мм, достаточно лишь выровнять торцы. Проваривают 4 мм заготовки с зазором до 2 мм; если толщина детали больше, формируют швы с обеих сторон. Если деталь толстостенная, то на ее кромках снимают фаску.

При односторонней сварке формируют V- или U-образные стыки, а при сварке с обеих сторон — X- или K-образные. Угол сопряжения составляет 45—60°. Если нужно сварить изделия разной толщины, то обрабатывают только толстостенную заготовку. Необходимо выбрать правильный угол среза, поскольку от него зависят:

- расход электродов или сварной проволоки;

- глубина проварки металла;

- размеры шовного валика.

Кромки подрезают вручную, с помощью механических средств или горелок.

Подготовка защитного снаряжения для сварочных работ

Важно при подготовке к работе со сварочным аппаратом обеспечить надежные средства защиты сварщика.

Неотъемлемой частью защитного комплекта является специальная маска. Она предохраняет глаза и лицо от вредного воздействия сварочной дуги. Предлагается большое разнообразие масок: разной формы, с креплением для головы, с автозатемнением и без него и др. Основные требования к маске — легкость и комфортность в ношении. Чтобы руки были свободными, удобно закреплять маску на голове. Крепление регулируют в соответствии с размером и формой головы.

Популярны сварочные маски со встроенным светофильтром, который автоматически затемняется. Перед тем как зажжется дуга, сварщик видит через окошко маски точку начала сварного соединения. При загорании дуги происходит автозатемнение, защищающее глаза. Как только дуга погаснет, фильтр отключается, и сварщик снова может видеть рабочую поверхность, способен визуально оценить шов, состояние горелки и электрода.

Можно продолжать сварку, не снимая при этом маску. В ней же удобно зачищать свариваемые поверхности от заусенцев: автозатемнение включаться не будет, а стекло защитит от попадания частиц металла в глаза.

На рынке представлены различные модели масок: с регулированием степени затемнения, его скорости, времени отключения фильтра. Автоматические светофильтры питаются от встроенных аккумуляторов или от обычных батареек. Второй вариант стоит дороже, но зато со временем нужно будет лишь купить новые батарейки. Несъемные элементы питания однажды выработают свой ресурс, и придется менять весь светофильтр, цена которого может составлять половину стоимости всей маски или даже больше.

Важная деталь защиты — специальный костюм сварщика. Руки от воздействия электрического тока и попадания брызг раскаленного металла защищают с помощью плотных кожаных краг. Одежда сварщика также должна быть сшита из плотного материала, чтобы защитить тело от ожогов и других повреждений. Обувь нужна прочная, на толстой подошве, защищающая от влаги и действия тока.

Охрана труда при подготовке и проведении сварочных работ

Если правильно начать и вести процесс сварки, то можно избежать многих неприятностей.

Перед началом работ всегда оценивают, в каком состоянии находится оборудование, при этом:

- проверяют основные блоки сварного агрегата, наличие материалов и дополнительных приспособлений;

- заземляют оборудование, чтобы предотвратить поражение электрическим током;

- при работе на высоте проверяют, надежно ли закреплены леса и иные строительные конструкции;

- замеряют протяженность провода (применять провода длиной более 10 м запрещено).

- если капли воды попали на питающие кабели, то их просушивают, так как влага может разрушить изоляцию.

Необходимо также выполнять требования по охране труда.

Работники по окончании сварки обязаны сделать следующее:

- Отключить оборудование от электросети.

- Прежде чем проверять качество сварных швов, ждут полного остывания деталей. Прикасаться к горячему металлу запрещается.

- Очищают агрегат от грязи, проверяют состояние основных блоков. Инструменты и вспомогательные приспособления помещают в предназначенные для них контейнеры.

При возникновении аварийных ситуаций к охране труда предъявляются особые требования.

Необходимо соблюдать следующие правила:

- останавливают сварку, если трубопровод находится под давлением;

- при попадании в помещение взрывоопасных паров сварочные работы проводить запрещено;

- продумывают план действий, благодаря которому травмирование рабочих при авариях будет исключено.

Применяя на практике рекомендации специалистов, каждый может научиться сваривать металлические изделия. Главное соблюдать технологию и проводить правильную подготовку площадки, оборудования и спецзащиты к сварочным работам. Важно всегда соблюдать правила техники безопасности, а опыт придет со временем.

Сборка под сварку

Нормируемые параметры сборки деталей под сварку

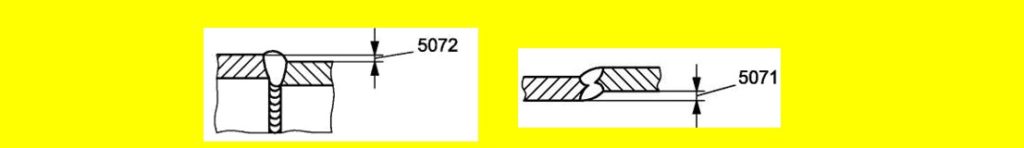

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Важно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Расположение прихваток при сборке

Прихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

- 0,10 S, но не более 1мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории, работающих при температуре ниже — 70°C ;

- 0,15 S,но не более 1мм — для трубопроводов II — V категорий.

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Условное смещение. Отклонение от прямолинейности, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории; 2,5 мм — для трубопроводов II — V категорий.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Длина прихватки для трубопроводов диаметром до 600мм. 2,0 — 2,5 толщины стенки, но не менее 15 и не более 60мм. Свыше 600 мм.-50-70мм.

Высота прихватки для трубопроводов диаметром до 600мм. 0,4 — 0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше. Свыше 600 мм. 4-5мм.

Требования к приспособлениям и технологическим креплениям

Сборка осуществляется с помощью центраторов или привариваемых на расстоянии 50 — 70 мм. от торца труб временных технологических креплений. Технологические крепления изготовливаются из стали того же класса, что и свариваемые трубы. Для закаливающихся теплоустойчивых сталей технологические крепления могут быть изготовлены из углеродистых сталей.

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Читайте также: