Лазерная резка лазерная сварка лазерная чистка

Обновлено: 19.04.2024

Вопрос, который обычно возникает в вашей повседневной производственной деятельности - Какие шаги необходимо выполнить при очистке линз и стекол станков лазерной резки? Мы объясняем все шаг за шагом, чтобы вы были готовы провести работы по очистке самостоятельно. Мы будем рады помочь вам некоторыми дополнительными советами и рекомендациями.

Общие рекомендации перед началом работ по очистке оптики лазерного станка (CO2 и волоконного лазера)

- Запрещается прикасаться к рабочим поверхностям линз, стекол и зеркал. Всегда держите оптический элемент по его торцам.

- Всегда надевайте напальчники или латексные перчатки, когда обрабатываете оптику. Голые руки могут оставлять жир и грязь, что может повредить оптический элемент и сократить его производительность.

- Не пользуйтесь инструментами или острыми предметами при работе с оптическими элементами и при извлечении их из упаковки.

- Подготовьте чистую и гладкую рабочую поверхность, на которой не должно быть масла, смазки, грязи и т. д.

- Оптические элементы легко царапаются при размещении на твердой поверхности. Распаковав оптику, аккуратно поместите ее на салфетку (безворсовую). Затем положите салфетку и линзу на мягкую подставку.

Очистка линзы CO2 или волоконного лазера

Состояние линзы: пыль или мелкие частицы на поверхности, отпечатки пальцев, масло, другие визуальные загрязнения

Шаг 1 - Подготовка

Всегда очищайте линзы в чистой среде и всегда используйте перчатки или напальчники каждый раз перед чисткой. Поместите линзу в держатель линзы или на подставку для нее выпуклой стороной вниз.

Шаг 2 - Подготовка

Используйте небольшую воздушную грушу или сжиженный газ, чтобы аккуратно сдуть пыль и мелкие частицы. Не используйте сжатый воздух из компрессора, так как компрессор не является «чистым» источником воздуха и может загрязнить поверхность.

Шаг 3 - Предварительная очистка

Осторожно поместите безворсовую салфетку на оптический элемент. Слегка смочите бумагу чистящей жидкостью: каплями жидкости для очистки.

Шаг 4 - Предварительная очистка

Используя пипетку или латексные перчатки, осторожно потяните бумагу к сухой стороне от элемента, без давления, до тех пор, пока между ними не будет контакта. В результате салфетка должна вытереть всю поверхность оптического элемента. После этого утилизируйте салфетку.

Шаг 5 - Основная очистка

Используйте новый чистый ватный диск или безворсовую палочку (сваб). Каждый раз перед использованием хорошо встряхивайте флакон очистителя для оптики и убедитесь, что средство для очистки находится в жидкой форме. Смочите сваб или диск жидкостью для очистки. Сваб не должен быть сухим.

Шаг 6 - Основная очистка

Очистите линзу. Для очистки нанесите примерно 1-2 капли на ватный диск. Медленно и осторожно протрите элемент в обычном порядке. Не трите сильно поверхность (это может повредить покрытие или сам элемент). Осторожно протрите элемент используя круговые движения. Если на поверхности остаются следы, протирайте ее медленнее. По окончании не должно быть видно полос. Используя новые ватные диски до тех пор, пока не исчезнут видимые остатки жидкости. Любая остаточная пленка может привести к более сильному поглощению лазерного луча.

Шаг 7 - Последующая обработка

Переверните линзу выпуклой стороной вверх для очистки второй поверхности. Повторите шаги 2–6 еще раз для второй поверхности линзы и добейтесь отличных результатов резки с тщательно очищенной линзой. Очищенная линза для лазера готова к использованию. Установите ее в станок по возможности максимально быстро, для того, чтобы избежать загрязнения пылевыми частицами, находящимися в воздухе. Если после чистки на линзе остались точки или царапины, которые не удалились после чистки – она рекомендуется к замене на новую.

Очистка защитного стекла волоконного лазера

Состояние стекла: пыль или мелкие частицы на поверхности, отпечатки пальцев, масло, другие визуальные загрязнения

Всегда очищайте защитное стекло в чистой среде. Используйте перчатки или напальчники каждый раз перед чисткой. Поместите защитное стекло на предусмотренное монтажное приспособление. После этого включите фонарик, чтобы вы могли более эффективно обнаруживать загрязнения.

Используйте небольшую воздушную грушу или сжиженный газ, чтобы аккуратно сдуть пыль и мелкие частицы. Не используйте сжатый воздух из компрессора, так как компрессор не является «чистым» источником воздуха и может загрязнить поверхность.

Шаг 3 - Очистка

Используйте новую безворсовую палочку (сваб). Каждый раз перед использованием хорошо встряхивайте флакон очистителя для оптики и убедитесь, что средство для очистки находится в жидкой форме. Смочите сваб жидкостью для очистки. Сваб не должен быть сухим.

Шаг 4 - Очистка

Начинайте с удаления более крупных частиц пыли от центра стекла к его краю ровными движениями палочки. Начиная с крупных, продолжите удалять более мелкие частицы. Не кладите тампон на защитное стекло, чтобы не осталось следов.

Шаг 5 - Подготовка к переходу на другую сторону

Если тампон соприкоснется со столом, он может собрать загрязнения, которые могут потом поцарапать стекло. Поэтому не кладите свабы на стол. Утилизируйте использованные свабы и не используйте их повторно.

Шаг 6 - Очистка второй стороны

Переверните защитное стекло и очистите другую его сторону, повторив шаги 1–5. Очищенное защитное стекло для лазера будет готово к использованию после такой быстрой и легкой очистки. Установите стекло в станок по возможности максимально быстро, для того, чтобы избежать загрязнения пылевыми частицами, находящимися в воздухе. Если после чистки на защитном стекле остались точки или царапины, которые не удалились после чистки – такое стекло рекомендуется к замене на новое.

Обзор лазерных очистителей

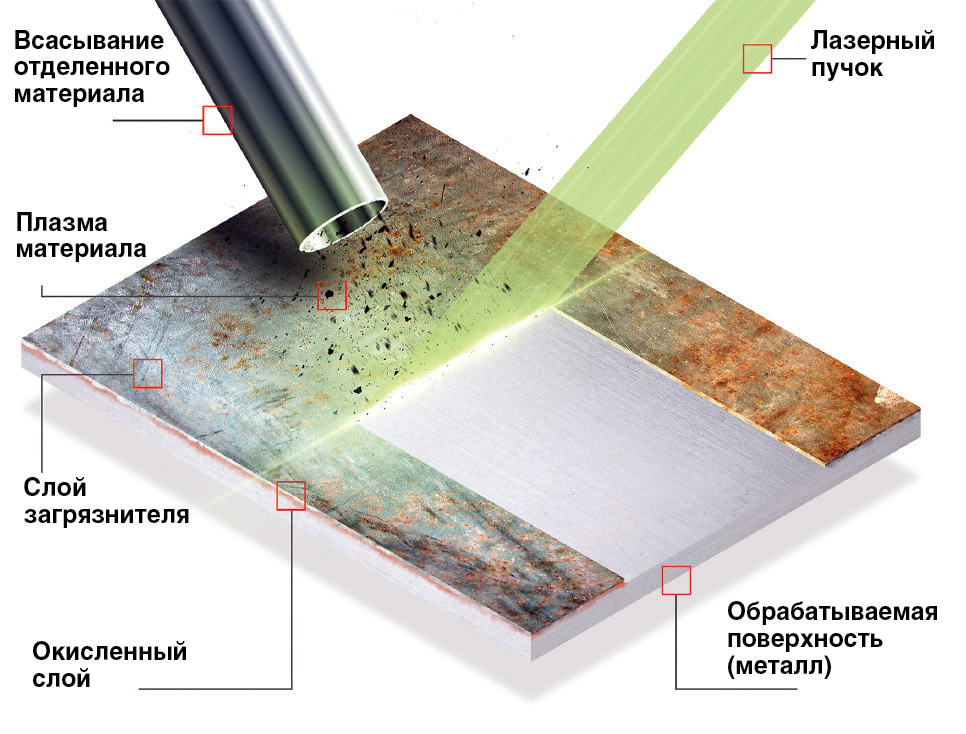

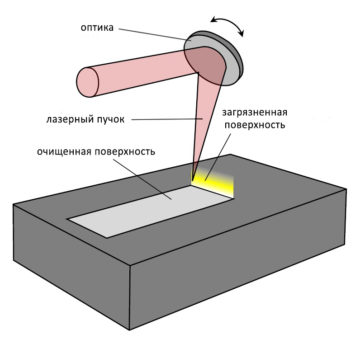

Очистка металла от коррозии и других загрязнений необходима для проведения дальнейших работ с деталями и материалом. Наиболее известным способом очистки металлов является пескоструйная обработка. Но все большую популярность обретает лазерная очистка металла. Как правило такие аппараты состоят из корпуса внутри которого расположен волоконный источник лазерного излучения, плата управления, блок питания аппарата, а также водяное охлаждение — снаружи блока устанавливают кнопки управления, а также пульт управления режимами работы лазерной установки. Важной составляющей устройства является пистолет который оператор использует для чистки поверхности. Они бывают разной конструкции в зависимости от типа задач. В данной статье мы подробно разберем виды лазерной очистки и подробно рассмотрим ее технологию.

Очистка поверхности является одной из базовых технологий во многих отраслях промышленности. Для некоторых видов производств – сварочного, лакокрасочного, гальванического — очистка поверхности является актуальнейшим вопросом, так как высокое качество очистки поверхности гарантирует высокий ресурс и надежность работы различных изделий. Очистка в общем виде представляет собой операцию удаления поверхностных слоев, образованных какими-либо загрязнениями или покрытиями,

иногда даже включая основной слой материала.

Необходимо отметить, что очистка поверхности заключается не только в удалении органических и неорганических загрязнений с поверхности и нанесенных ранее покрытий, потерявших свои служебные свойства в процессе эксплуатации, но и, в более широком смысле, в решении вопросов технологической и эксплуатационной наследственности поверхностного слоя, которая может сопровождаться сопутствующими эффектами, а именно:

- Улучшением трибологических свойств поверхности (R-Profil, W-Profil, P- Profil поверхности, стабилизации коэффициента трения и т.д.).

- Активацией поверхности.

- Перераспределением остаточных поверхностных напряжений.

- И в результате всего вышеперечисленного, изменением механических, коррозионных, физико химических и др. свойств поверхности.

Какой тип лазерного очистителя выбрать — импульсный, или прямого (непрерывного) действия ?

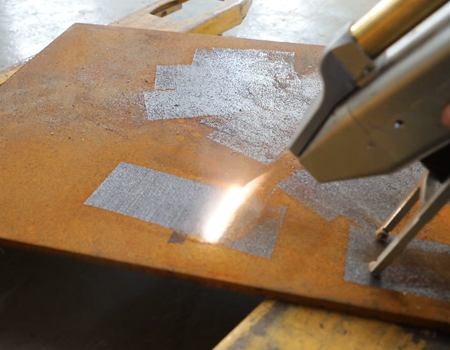

В настоящее время на рынке представлены импульсные лазерные очистители и непрерывные лазерные очистители, оба из которых могут удалять грязь с поверхности заготовки. Единственное отличие состоит в том, что импульсный лазерный очиститель использует импульсное лазерное излучение, в отличие от очистки прямого действия, где используется непрерывный лазерный передатчик. Импульсный лазерный очиститель может обеспечить нулевое повреждение заготовки после очистки от загрязнения, что подходит для очистки с большими требованиями к сохранности очищаемого материала, в то время как непрерывный лазерный очиститель имеет большую мощность и подходит для очистки крупных участков, например, удаление ржавчины со стальных листов, удаление краски, удаление ржавчины на верфи и т.д., при этом может оказывать небольшое воздействие на материал.

|  |  |

Кроме того, чем меньше длительность воздействия, тем меньше размер прогретой зоны вещества и, следовательно, меньше количество образующегося расплава и пара (т.е. меньше повреждение основного вещества) при большем давлении последнего. Например, при воздействия импульса длительностью 10 нс и мощностью в 10 мДж, сфокусированного в пятно диаметром 0,2 мм, плотность мощности в зоне обработки достигает 3 ГВт/см2. При данной плотности мощности глубина прогретого слоя в стали хпр составляет 10–4 –10–5 см, при этом испарение происходит практически без образования расплава на поверхности вещества (абляция), и модификация исходной поверхности минимальна. Для этого применяют импульсное лазерное излучение с короткой длительностью импульса (несколько десятков наносекунд) и высокой пиковой мощностью, обеспечивающей плотность мощности в зоне обработки 107…1010 Вт/см2 при диаметре сфокусированного пятна пучка лазера ≈ 0,5 мм, с энергией в импульсе несколько мДж и частотой следования импульсов более 20 кГц.

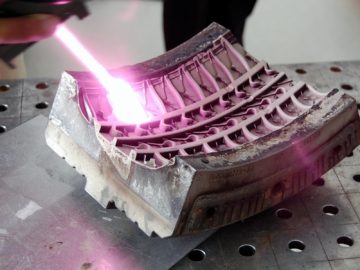

Импульсный — классический вариант с широким диапазоном настроек, подходит для всех видов очистных работ. Грубая и нежная очистка поверхностей, реставрация, чистка пресс форм и т.д.. Лазер не нагревает и не повреждает подложку материала.

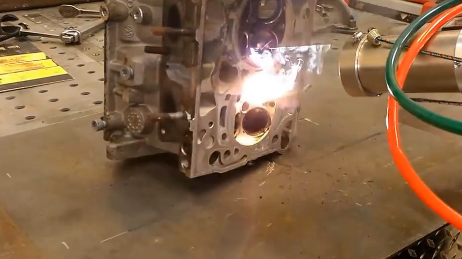

Прямого действия — с постоянным излучением применяется для грубой очистки въевшейся ржавчины, нескольких слоев краски, плотных нефтяных отложений. Может частично повреждать подложку обрабатываемой детали нагревом. Как правило применяется для восстановления промышленного оборудования, задвижек, труб, станков, в судостроении, зачистке сварных швов. Отличается невысокой, доступной ценой. Используется лазерный источник, как в станках лазерной резки, сварки. Идеальна для удаления ржавчины лазером при высокой производительности.

Выделим основные различая импульсных лазерных очистителей и прямого(непрерывного) действия:

- Цена

- Эффективность

- Воздействие на очищаемую поверхность

Импульсные лазеры деликатнее очищают поверхность, при этом имеют большую цену и медленнее скорость очистки. Лазер прямого действия способен удалить более серьезные загрязнения, но при этом может нанести незначительный урон материалу, например счищая слой ржавчины, снять небольшой слой заготовки.

С какими типами загрязнений справляется лазерная очистка металла?

Лазерная очистка металла

Очистка металла от коррозии и других загрязнений необходима для проведения дальнейших работ с деталями и материалом. Наиболее известным способом очистки металлов является пескоструйная обработка. Но все большую популярность обретает лазерная очистка металла.

Принцип действия лазерной очистки металла заключается в импульсном лазерном излучении, при этом мощность, длину волны и значение параметров импульса можно корректировать. Мощные короткие импульсы направляются на обрабатываемую поверхность, микролуч сталкиваясь с препятствием приводит к взрыву загрязнения, остатки которого испаряются или рассеиваются в виде мелкой пыли. Металлические поверхности отражают лазерные лучи, в результате лазерной очистки на них не оказывается механическое или тепловое воздействие, что сохраняет их свойства и не вызывает деформации.

К преимуществам лазерной очистки металла можно отнести:

— высокая скорость обработки;

— контроль глубины очистки в зависимости от степени коррозии;

— отсутствие расходных материалов;

— возможность локальной очистки;

— обработка сложно-профильных деталей;

— бесконтактный способ очистки;

Появление технологии лазерной очистки металла возникло в результате потребности в безопасной и деликатной очистке, которая может заменить химические растворители и абразивные системы.

Применение лазерной очистки металла имеет широкий спектр направлений:

— удаление изоляции на проводах

— восстановление памятников из мрамора, бронзы, металла

— обработки и восстановление кузова автомобилей

— очистка от органических загрязнений

Лазерная очистка металла обеспечивает высокоскоростную обработку поверхностей, при этом не требует оборудования высокой мощности, а степень воздействия лазерного луча можно изменять в зависимости от степени загрязнения. При этом для использования лазерной очистки не требуются расходные материалы и не образуются отходы.

Ознакомится с ассортиментом наших систем лазерной очистки и их техническими характеристиками Вы можете в каталоге.

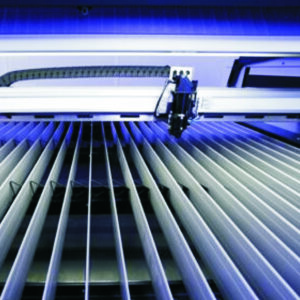

Все о лазерно-гравировальных станках с ЧПУ

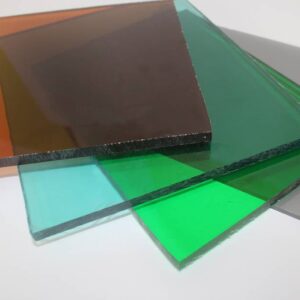

Лазерный гравер (Лазерно-гравировальный станок с ЧПУ) – уникальное и многофункциональное оборудование, его основными задачами являются раскрой и гравировка (маркировка) материала. Уникальность этого оборудования заключается в разнообразии обрабатываемого материала – стекло, акрил, дерево, пластик, шпон, ткань, кожа, резина, картон, искусственный камень и многое другое.

Лазерно-гравировальные станки появились около 25 лет назад и тут же получило широкое распространение, быстро выйдя за пределы своей основной области применения – деревообработки. Мощное и точное, безопасное и высокоскоростное оборудование будет незаменимым на любом производстве.

Что такое ЧПУ?

ЧПУ – числовое программное управление – проще говоря, на оборудовании такого типа установлено программное обеспечение упрощающее процесс работы на нем. Задача оператора – выбрать рисунок для гравировки, установить его размеры и уточнить материал для работы – дальше станок начнет производить гравировку по заданным параметрам.

Почему лазер?

Не просто так выражение «лазерное» стало означать что-то мощное и точное. Лазер – энергия светового потока, живой пример точности излучения.

Сочетание лазера, оптики, компьютера и автоматизированного контроля в одной машине гарантируют высокий результат обработки, и повышает эффективность производства, относительно использования механической техники.

Вот несколько причин, почему стоит выбрать именно лазерный гравер:

- Возможность использовать материал любой твердости.

- Максимальная точность при раскрое и гравировке.

- Закрытый корпус обеспечивает полную безопасность оператора.

- Современный и понятный интерфейс.

- Практически безотходное производство.

Как выбрать подходящий лазерно-гравировальный станок?

Существует несколько вариантов комплектации лазерно-гравировальных станков, в зависимости от поставленной задачи могут меняться такие показатели, как: площадь рабочей поверхности, мощность лазера и лазерной трубки.

Поэтому не стоит спешить с выбором лазерно-гравировальных станков, наша компания поможет учесть все нюансы при выборе оборудования и подобрать правильную комплектацию, исходя из запросов Вашего производства для максимальной эффективности и желаемого результата.

Цена на лазерное оборудование зависит от технических характеристик, мощности и производительности. Поэтому приобрести себе лазерный станок могут абсолютно все, как большое производство, так и любитель для хобби.

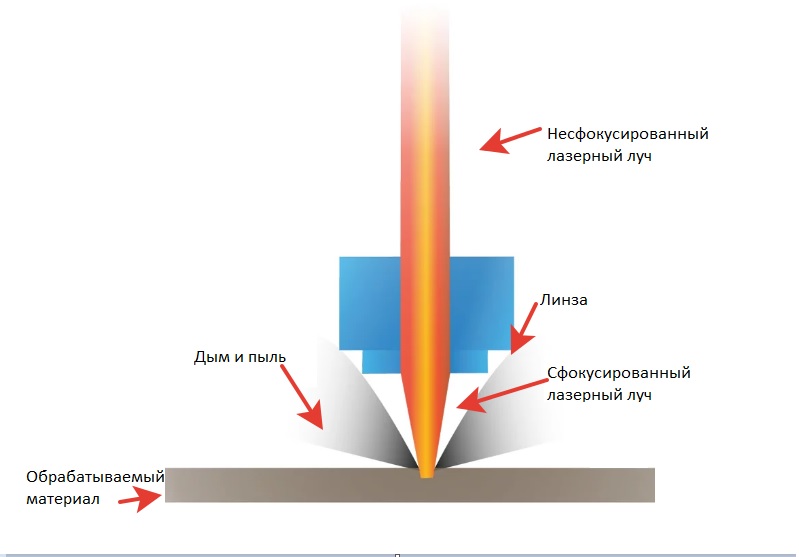

Как наносится лазерная гравировка?

В лазерном оборудовании свет от излучателя проходит через линзу и приобретает окончательную фокусировку. Сформированный лазерный пучок обладает высоким содержанием энергии, которая может проникнуть в любой материал. Лазерный пучок благодаря высокой температуре испаряет материал в месте соприкосновения, оставляя на поверхности полость нужного Вам размера и глубины.

Для того чтобы лазер не прожег насквозь гравируемый материал, необходимо правильно подобрать его мощность.Лазерная гравировка хорошо видна на поверхности и не деформируется со временем.

Из чего состоит лазерный гравировальный станок ЧПУ?

Координатный стол лазерного станка предназначен для точного позиционирования фокусирующего элемента относительно изделия.

Для точного и плавного перемещения подвижных элементов, на станину установлены направляющие. От их качества зависит долговечность лазерно-гравировального станка и нагрузка на приводящую часть конструкции. В качестве привода, передающего усилие с моторов на подвижные части, могут выступать как зубчатые ремни, так и шарико-винтовые пары. Портал движется по рельсовым направляющим за счет ременной передачи, приводимой в движение от микрошагового двигателя.

По порталу перемещается каретка с системой фокусировки, которая движется за счет ременной передачи от микрошагового двигателя, закрепленного на правой стороне портала.

Для попадания лазерного излучения в заданную точку, на подвижных частях координатного стола установлена система зеркал. Чтобы энергия луча не рассеялась, зеркало изготовлено из специального материала и отполировано с высокой точностью, либо покрыто составом, уменьшающим рассеяние. После того, как первое, неподвижное зеркало отразило луч, он попадает на второе, подвижное зеркало, отразив луч, оно снова меняет его траекторию под прямым углом, направляя лазерный луч к третьему зеркалу, которое, отражает его в фокусирующий элемент – линзу. В зависимости от мощности излучающего элемента диаметр луча на выходе из него может достигать десяти миллиметров. Линза фокусирует энергию луча в пятно диаметром всего в две десятые миллиметра. Вся энергия, излученная лазерной трубкой, оказывается в этом крохотном пятнышке.

Является подъемным (в стандартной комплектации станка он поднимается вручную, в других автоматизирован), спереди и сзади станка расположены окна для протяжки материала (сквозной стол) – обратите внимание, что не все станки имеют сквозной стол.

Разновидности рабочих столов:

Алюминиевые ламели являются приоритетным столом для лазерной резки и гравировки. Материал можно положить на меньшее количество ламелей, что будет уменьшать контакт материала с обратной стороны и минимизировать метки, которые будут отражаться от ламелей. Ламели в отличие от сотового стола оставляют метки с тыльной стороны материала намного меньше.

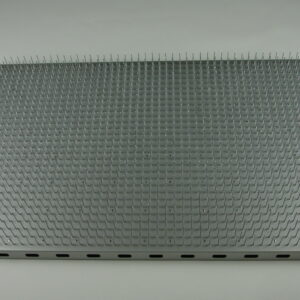

Сотовый стол используется для резки мелких элементов, тканных и других материалов. (поставляется опционально)

Игольчатый стол используется как дополнительное оборудование в качестве опорной (контактной) поверхности при сквозной резке листовых материалов. Состоит из основания и выступающих из него тонких заостренных металлических стержней (иголок). (поставляется опционально)

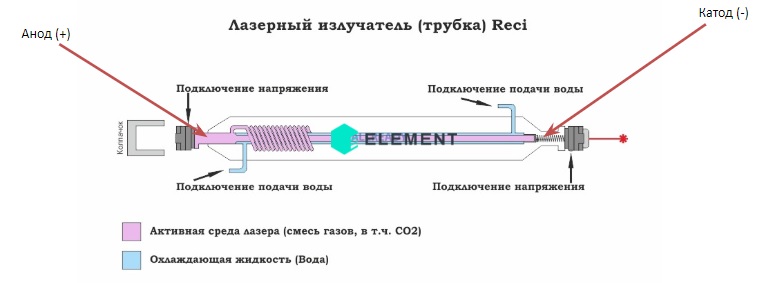

Лазерная трубка представляет собой стеклянную колбу, имеющую 3 внутренние полости. Внутренняя и внешняя полость заполнены смесью газов СO2-N2-He, средняя полость предназначена для охлаждения лазерной трубки водой. На краях внутренней полости есть электроды (Анод и Катод), на которые подаётся электрический ток с блока высокого напряжения. При подаче тока происходит лазерное излучение.

Это блок питания лазерной трубки, который создаёт заряд с высоким напряжением, что позволяет лазерной трубке сгенерировать лазерный луч.

Позволяет срабатывать механизму поджига. Он поднимает напряжение до того момента, пока не начнется разряд (то есть, пока ток не потечет от катода к аноду).

Основные характеристики тока, передаваемого от блока высокого напряжения к лазерной трубке — это напряжение и сила тока.

Напряжение (кВ) — это работа по переносу электрического заряда от катода к аноду. У различных лазерных трубок различное необходимое напряжение для розжига. У лазерных трубок есть характеристика «Напряжение розжига» и «Рабочее напряжение». «Напряжение розжига» — это та работа, которая позволяет «соединить» катод и анод лазерной трубки, чтобы от катода к аноду потёк ток. После того, как соединение установилось, напряжение уменьшается, и лазерная трубка работает на пониженном напряжении, называемом «Рабочим напряжением».

Сила тока (мА) — это количество заряда, переносимого за 1 единицу времени. Увеличение силы тока увеличивает количество заряда, переносимое по лазерной трубке.

Идет в комплекте с любым лазерным станком. Обеспечивает продувку места реза. Для получения поверхности реза с минимумом следов горения.

В стандартную конфигурацию станка входит вытяжной вентилятор, воздушный насос, гофро-рукава. Гофро рукав подключается к общей вытяжке для устранения задымления или выходит в окно.

Водная система охлаждения. В стандартной комплектации станка предусмотрена водная система охлаждения. Процесс охлаждения лазерной лампы очень важен, т. к. защищает лампу от перегрева и от быстрого выхода из строя. Вода циркулирует и отводит тепло. Циркуляцию воды обеспечивает погружная помпа, входящая в комплект поставки станка. Следует отметить, что рядом со станком всегда должен располагаться контейнер с дистиллированной водой (объем не менее 15 литров), в который погружается помпа, подключенный при помощи шланга к лазерной трубке.

Существует дополнительная система охлаждения — Чиллер. Он продлевает ресурс работы лазерного гравировального станка.

Система управления лазерного станка — это его мозг. Именно она обрабатывает загруженный в её память файл, управляя двигателями, лазером и периферическими устройствами.

Поворотное устройство — это специальный механизм, устанавливаемый на лазерный станок с ЧПУ, который предназначен для поворота заготовок на различные углы при обработке. Поворотное устройство заменяет токарный агрегат и состоит из цилиндрического подвижного зажима, закрепленного на станине лазерного станка, и упор — центратора (задней бабки), перемещающийся на салазках. Поворотная ось движется при помощи шагового двигателя.

Примеры работы лазерно-гравировального станка:

Какие материалы может обрабатывать и резать лазерный гравировальный станок ЧПУ ?

Ознакомится с ассортиментом наших лазерных маркеров и их техническими характеристиками Вы можете в каталоге.

Лазерно-гравировальный станок V MINI 320

Рабочее поле: 300х200 мм. Лазерная трубка: 30-40 Вт.

Наименьшая по размерам и цене модель среди граверов….

Расходники и комплектующие для лазерной резки

Лазерная резка - работа с материалами, при которой в качестве режущего элемента используется высокоточное лазерное оборудование. При использовании лазерного луча, сфокусированного и управляемого ЧПУ, увеличивается концентрация энергии в определенном участке обрабатываемой заготовки. Это позволяет разрезать материалы любых типов вне зависимости от характеристик.

При обработке лазерный луч плавит участок заготовки и выдувает газом. За счет этого возможно получить узкие резы с минимальной областью термического воздействия. Лазерная резка имеет весомые преимущества над другими типами резки:

- отсутствие механического воздействия;

- минимальные деформационные процессы;

- высокая точность обработки.

Повышенная мощность лазера обеспечивает высокую производительность обработки, сочетая прецизионное качество реза. Управление не представляет сложности. Это позволяет полностью автоматизировать процесс резки.

Компания HYPOWER предлагает широкий выбор комплектующих для лазерной резки металлов.

Обращайтесь прямо сейчас, получите индивидуальное предложение уже сегодня.

Станки лазерной резки

Оборудование отличается универсальностью. Станки могут работать как от сети в 230В, так и от 400В. Из особенностей стоит отметить:

- возможность работы в непрерывном и импульсном режимах;

- выдача сконцентрированного потока плазмы;

- подходят для обработки широкого количества металлов и неметаллов (в частности, дерево, резина, пластик)

- удобная конструкция – несложный принцип технического обслуживания.

Станки лазерной резки имеют широкое разнообразие. Существуют инверторное, ступенчатое оборудование для лазерной резки. Производители предлагают станки повышенного напряжения и установки с первичными выпрямителями.

Источники для резки разработаны с учетом современных технологий. Оборудование формируют чистый срез, не требующий дополнительной обработки. Станки оснащены защитой от перегрева.

Оборудование с ЧПУ оснащены программным управлением, автоматической системой контроля высоты резки. Работают в нескольких режимах, что позволят использовать их в работе с различными типами материалов.

Расходники лазерной резки

Компания HYPOWER предоставляет широкий выбор расходников:

- – один из ключевых элементов лазерных головок. Формирует поток газа. Происходит это за счет специально спрофилированного закрытого канала. Сопла бывают одинарными и двойными, в зависимости от применяемого газа. В дополнение, сопло защищает головку от брызг. Для этого некоторые виды сопел покрывают хромом, что препятствует прилипанию брызг на поверхности сопла. Также существуют специальные сопла для высокоскоростной резки и сопла для работы в составе системы автоматической замы сопел; – стекло, изготовленное из высокопрочного материала, кварца. Оно обеспечивает защиту от попадания раскаленного металла на линзу, отвечающую за фокусировку лазерного луча. Предотвращает повреждение режущих частей головки. После замены неисправного защитного стекла проводится юстировка сопла относительно направления излучения; – элементы, предназначенные для фокусирования лазерного луча в необходимом направлении. Применение таких комплектующих улучшает производительность станка, обеспечивает высочайшее качество бесконтактной резки. Неисправные элементы нарушают работу оборудования; - держатели сопла - используются в качестве держателей сопла. Комплектующие предназначены для корректной работы датчика слежения за поверхностью – изолируют сопло, препятствуя нарушению работоспособности датчика.

Постоянным и оптовым клиентам предоставляем скидки. Работаем с физическими, юридическими лицами.

Читайте также: