Лазерная сварка кузова автомобиля

Обновлено: 16.05.2024

Вкладывайте в технологии! - призывает нас реклама, подчеркивая преимущества лазерной сварки. А в чем ее преимущества? И есть ли они вообще? За ответами я отправился на завод Volkswagen в Калугу, где собирают Polo Sedan и новый Tiguan.

Непонятные иероглифы на фотографии — это не древние письмена, а тонкие срезы с кузовного шва, которые мне подарили заводские инженеры. Чтобы было удобнее разглядывать под микроскопом, их закрепили на пластиковой шайбе. Приглядитесь: детали кузовного проката — стального цвета, а медь — желтого. Почему не видно следов сварки?

Технарям известно, что сплошными швами кузов автомобиля сварить практически невозможно: сильный нагрев металла вызывает коробление. Поэтому варят точечно. Возьмем, например, стык крыши с боковинами. Обычно места контакта промазаны мастикой-герметиком, и всё это прикрыто декоративными накладками. Но Volkswagen не использует традиционную точечную сварку для крепления крыши. В ходу оригинальный метод, который называется лазерной пайкой. Стальные листы лишь нагревают лучом лазера, но не доводят до температуры плавления, а соединяет их расплавленная тем же лучом медная проволока.

Вот крышу фиксируют клеем на боковинах, уже приваренных к основанию, после чего собранный кузов отправляется в камеру, где происходит пайка. Процесс автоматизирован, я наблюдаю за ним на экране монитора — свечение лазера вредно для глаз. Внутри камеры смонтирован источник излучения, от которого по трем световодам лучи попадают в сварочно-лазерную голову. Там они собираются воедино и под прямым углом фокусируются на место соединения деталей. Еще в «голове» стоит автоматика для подачи медной проволоки к точке фокусировки. Плавное движение вдоль шва обеспечивает универсальный промышленный робот — «голова» закреплена на манипуляторе фирмы Fanuc или Kuka.

Перед окраской шов шлифуют. После механической обработки он получается таким гладким, что можно грунтовать и красить без выравнивания шпаклевочными составами. За рубежом так и делают. Но автомобили калужского производства — особенные. У нас учитывают жесткие условия эксплуатации и наносят-таки перед окраской тонкий слой герметика.

Ровная крыша без объемных сточных желобов и пластиковых накладок — не единственный и не главный плюс технологии. Вместо точек сварки автомобиль в нескольких критических местах получает сплошные герметичные швы, а значит — надежность и коррозионную стойкость соединений. Надо ли напоминать, что крепко соединенные детали — это высокая жесткость кузова и, следовательно, хорошая управляемость автомобиля, а также безопасность — как пассивная, так и активная? Есть у лазерной технологии и чисто производственные преимущества: более простой крой стальных листов в местах сопряжения, высокая скорость соединения деталей, уменьшение общего числа точек сварки, снижение массы кузова.

Лазерная пайка крыши применяется для всего модельного ряда автомобилей, выпускаемых в Калуге, - это не только Volkswagen, но и Skoda. У кроссовера Tiguan как старого, так и нового поколения паяные швы — еще и в обрамлении проема пятой двери: в местах, где боковины соединяются со сточными желобами задних стоек.

Volkswagen Tiguan: лазерной пайкой соединяют боковину с обрамлением проема пятой двери. Пока пропаивают только относительно прямые швы.

После минимальной механической обработки сплошной шов лазерной пайки пригоден к окраске без шпаклевания.

Лазерной сваркой с расплавлением металла соединяют детали обрамления дверных проемов. Такое соединение прочнее традиционного.

Лазер используют не только для пайки, но и для сварки. Тут медная проволока уже не нужна, поскольку луч разогревает стальные детали до температуры плавления. В этом случае закрепленная на промышленном роботе «голова» не делает сплошных швов. Если результат классической сварки напоминает точечный пунктир, то лазерный шов похож на штриховой пунктир. Чем он лучше? Соединение деталей получается более прочным. Такую сварку применяют в передних и задних проемах дверей кроссовера Tiguan.

Конечно, Volkswagen не монополист лазерных технологий в производстве кузовов. И пайка, и сварка используются, скажем, в кабриолете Volvo С70, который разрабатывался совместно с ателье Pininfarina. Заслуга Фольксвагена — в широком применении лазерных технологий в производстве массовых автомобилей. Какой кабриолет сравнится по объемам выпуска с малолитражками Volkswagen Polo или Skoda Rapid?

Для оценки качества пайки делают срезы шва и изучают их под микроскопом. Хорошо видно, что пайка соединяет детали встык, а не внахлёст.

Неужели всё идеально и у передового способа соединения нет недостатков? Конечно, есть. Лазерные пайка и сварка — чисто заводские технологии, их нельзя воспроизвести в условиях сервиса. Если, не дай бог, понадобилась замена детали кузова, используют традиционные технологии — и в проемах дверей, и на крыше. Мастерам не позавидуешь: после окраски традиционный сварной шов должен быть внешне столь же аккуратным, как лазерный. Зато при покупке машины на вторичном рынке легко определить, побывал ли приглянувшийся Volkswagen в серьезной аварии, - если знаешь, какие швы сделаны на заводе с использованием лазера.

Еще один технологический нюанс относится только к пайке. Пока ее применяют лишь на относительно ровных швах. Посмотрите на фотографию проема пятой двери: пропаян только ровный участок. А там, где боковина сильно изгибается, есть щель, которую потом закроют герметиком. Но технология совершенствуется, и не за горами время, когда начнут паять швы сложной конфигурации. Другое дело, что сплошные швы нужны не везде. При нагрузках некоторых видов пунктирный шов будет держать, а сплошной может лопнуть. Поэтому будущее — за разнообразием способов соединения, за сочетанием традиционных и передовых технологий.

Ох уж эта лазерная сварка!) Ремонт пенки крыши Volkswagen Tiguan.

Привет всем владельцам аналогичных машин и просто тем у кого эта фигня вылезла в ленте!)

Да, я не против современных технологий, я сторонник прогресса, я против сложностей) Если что то прогрессирует, то оно должно прогрессировать в сторону упрощения, а не усложнения я так считаю…

ЧТо касается технологии ЛАЗЕРНОЙ СВАРКИ, вот СТатья про эту самую лазерную сварку или пайку. Собственно я у себя здесь напишу выдержку из этой статьи:

Неужели всё идеально и у передового способа соединения нет недостатков? Конечно, есть. Лазерные пайка и сварка — чисто заводские технологии, их нельзя воспроизвести в условиях сервиса. Если, не дай бог, понадобилась замена детали кузова, используют традиционные технологии — и в проемах дверей, и на крыше. Мастерам не позавидуешь: после окраски традиционный сварной шов должен быть внешне столь же аккуратным, как лазерный. Зато при покупке машины на вторичном рынке легко определить, побывал ли приглянувшийся Volkswagen в серьезной аварии, — если знаешь, какие швы сделаны на заводе с использованием лазера.

Ну хорошо, спасибо Гансу Фольксвагену за интересную идею, возможно при аварии этот узел будет крепче…но смотря при какой аварии. При лобовом столкновении пенка крыши не играет роли, в основном вся нагрузка ложиться на усиления. Вот тест 2х фольксвагенов с разницей 30 лет. У одного и второго пенку крыши не оторвало) У старенького вага просто дверь открылась)

Тогда зачем? Что бы вода не затекала?) Многие ли владельцы фольксвагенов жаловались на мокрые сёдла из за протекания крыши?) Скорее всего из за хреновых рассохшихся уплотнителей, толком не приклееных стёкол после замены, а в некоторых случаях из за быстрой езды…и слабого мочевого пузыря пассажиров)

При столкновении с Сохатым к примеру, уже наверное ничего не поможет, что точечная сварка что лазерная, порвёт всё одинаково…

Всё таки кому то нужно было провести полезный ритуал, он помогает когда в голову лезут всякие мысли, не притворять их в жизнь… Я провожу его регулярно!)

Остаётся одно, маркетинговый ход) И это Просто это красиво звучит)

Ну а теперь встаёт вопрос, как менять пенку крыши не имея заводского оборудования и не по стоимости, сопоставимой со стоимостью б/у авто? Если на обычных авто это выглядит примерно ВОТ ТАК, то на автомобилях семейства ВАГ это уже сложнее. Если хочется заводские лазерные швы, то нужно отрезать крышу целиком по стойкам и менять на донорскую. У этой замены есть конечно плюс, можно купить крышу в цвет с родной краской и крашенными окажутся только боковины) Но при этом будет куча сварных швов, горелого отпущенного металла и мне кажется это отразиться на общей жёсткости кузова так или иначе) Да и потом это такой ДОЛГОСТРОЙ, не каждый мастер сможет довести дело до конца!

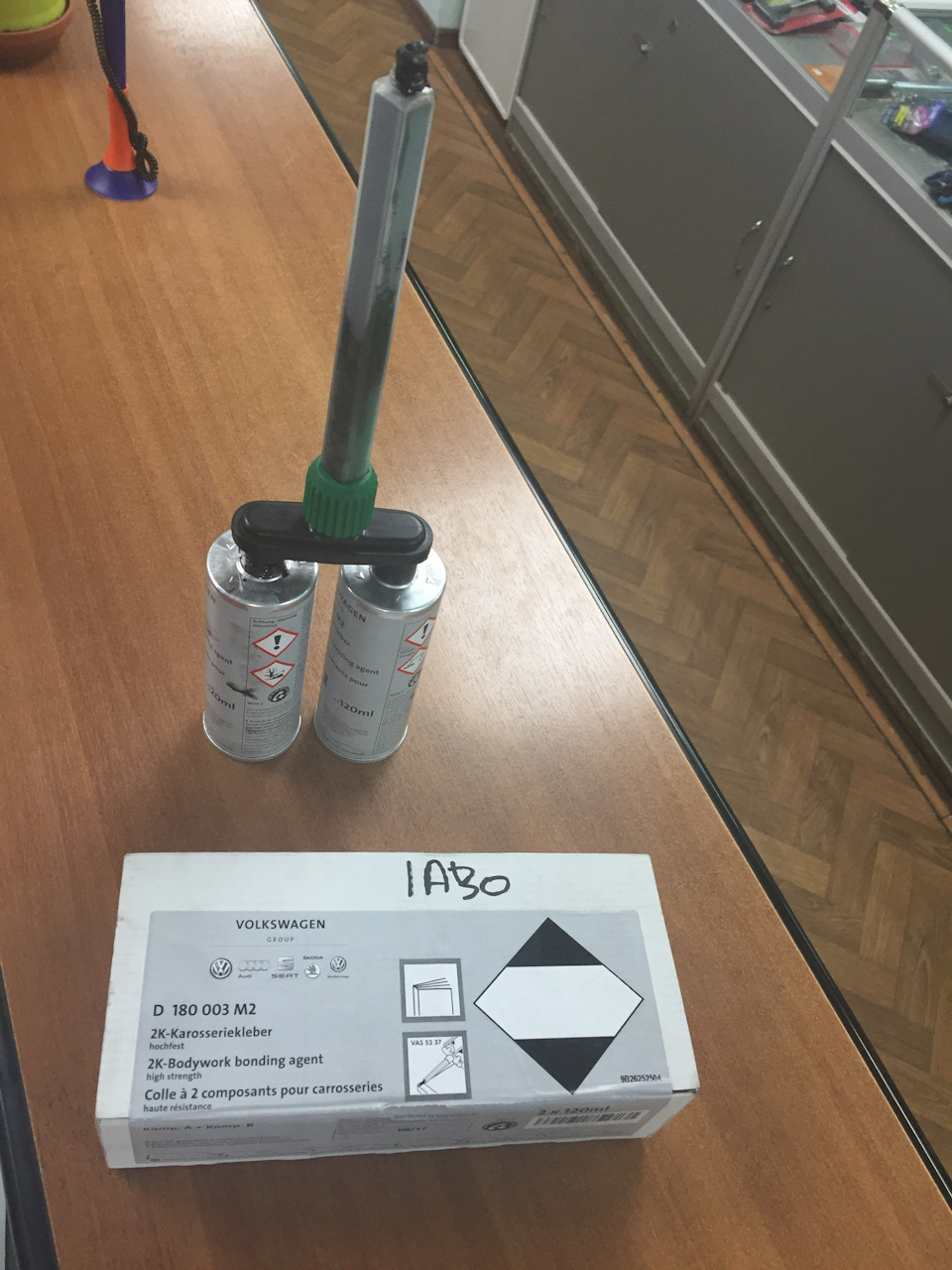

Есть вариант и он единственный имеет право на жизнь! Это установка пенки крыши на ГЕРМЕТИК, который стоит каких то бешеных денег)

А я вот думаю, если вдруг герметик пересохнет от препада температур, ведь это крыша, она при нагреве расширяется, при охлаждении сужается наверное как то, к тому же у меня чёрная, да и вибрационные нагрузки. И вот образуется маленькая микротрещина, в неё начнёт попадать вода…там всё начнёт отгнивать. Это же опять всё по новой… А шпатлёвка держится если положена грамотно…проверено Не раз!

Если честно, то я всё прочитал и прикинул один единственный на мой взгляд вариант, немного поработать молотком, споттером, шпателем) Ну его нафиг трогать эту лазерную сварку. Тем более время подумать у меня было вагон, куча машин и фольксвагеном заниматься совершенно некогда.

Начал я с вытягивания усилителя. Медленно и печально.

Потом всё зачистил под споттер и решил победить вот это кривое ребро!

Дело шло очень тяжело, не буду вдаваться в технические подробности…короче не просто)

Но в какой то момент получилось подобие крыши) Залил всё эпоксидным грунтом под шпатлевание. Тряпочками всё завесил что бы брюхом не наделать лишних царапин на автомобиле)

Сразу съездил и купил китайское стекло XYG, до сих пор не понял что у них с расстоянием от потолка до окошка под датчик света. На своей шкоде выбирал именно с расстоянием 100 мм, покупал именно его, приклеил…а оказалось что 110) На тигуан вроде купил то что нужно.

Долгий и муторный процесс шпатлевания нет смысла выкладывать по кадрам, неблагодарное это занятие, особенно когда на улице 30 градусов) Хоть мой гараж и находиться на 1 м в земле под домом и там всегда прохладно…но скажу я вам ведро пота из меня вышло на последних стадиях пока я тёр эту шпатлёвку со стекловолокном)

После выгнал на солнышко. Погода сухая, жаркая и нет ничего лучше для усадки шпатлёвки.

И так как мой капот соответственно приказал долго жить, привёз другой с разбора.

По началу я надеялся что зашпатлюю только участок спереди крыши, но потом оказалось что она кривая по всей поверхности)

Пока сохла крыша, отремонтировал заднее крыло, это последствия небольшого другого ДТП.

А тем временем после разогрева пенки, новой "памяти" металла и усаживания шпатлёвки, продолжал делать мелкие неровности.

Сейчас уже крыша условно ровная закрыта эпоксидным грунтом и жидкой шпатлёвкой, а машина опять таки отдыхает на поляне) В данный момент гараж занят и когда будет свободен опять не понятно.

А моё непонимание лазерной сварки конечно никак не отразиться на любви к ВАГам) Ну в конце концов часто ли вы сталкивались с заменой крыши? Можно простить, это ведь редко случается. Чаще ржавчина появляется, чем крыша мнётся) Зато ты управляешь старой доброй народной маркой!)

Лазерная сварка Фольцваген Поло.

Задрали меня уже этой темой.

Пришлось много чего изучить. Сюда напишу только самое интересное.

Как я уже давно понял… самый лучший способ объяснить что-то иномарофильной аудитории — это просто ткнуть носом в то, что в говнотазе это уже есть и давно.

Интерес к теме тут же теряется и плюшка из высокоуникальной переходит в разряд "тьфу… говна всякого понапридумывают". (Правда в особо упоротых случаях следуют попытки доказать, что здесь вам не тут. И там вам совсем не здесь.)

Итак… Супер плюшка 21 го века которая превращает ничем не приметный поло седан в офигительных качеств колесницу мечты.

ЛАЗЕРНАЯ СВАРКА!

Разработана конструкция и технология изготовления разнотолщинных листовых заготовок с

использованием лазерной и дуговой сварки. Проведена опытная штамповка и изготовление

внутренних панелей дверей автомобиля LADA-2116 с применением разнотолщинных сварных

заготовок.

По материалам Сварка инфо:

Лазерная сварка целесообразна, когда она позволяет значительно упростить технологию изготовления сварных изделий, выполняя сварку как заключительную операцию, без последующей правки или механической обработки. Экономически эффективна лазерная сварка, когда необходимо существенно повысить производительность, поскольку скорость ее может быть в несколько раз больше, чем у традиционных способов.

При изготовлении крупногабаритных конструкций малой жесткости или с труднодоступными швами, а также при необходимости соединения трудно свариваемых, в том числе разнородных материалов, лазерная сварка может оказаться единственным процессом, обеспечивающим качественные сварные соединения.

Т.е. как бы чуда не происходит.

Да и с чего бы если основное преимущество это скорость и последующий эстетический внешний вид шва.

Можно шов не прятать, не обрабатывать, шлаки не убирать а брать и сразу красить.

Небольшую линию между листом крыши и боковиной со стойками видите? Вот це есть вундервафля в виде лазерного шва епт.

ОКБ «Булат», которая является лидером на Российском рынке в сфере производства высокотехнологичного оборудования для лазерной сварки, резки, гравировки, наплавки и других технологических нужд. Основанное в 1991 году ОКБ «Булат» занимается на разработкой и производством высококачественного лазерного оборудования для сварки, резки, наплавки, гравировки и других технологических нужд.

Наиболее известными отечественными потребителями оборудования ОКБ «Булат» являются крупные промышленные предприятия и научные центры — ОАО "АвтоВАЗ"

Вот так и работает реклама ребята.

Всё основано на том, что типичный потребитель беспросветно туп, глуп и просто не станет разбираться даже.

Лазер. Варит. Круто. Сказали это супер. надо брать. Пойду друганам расскажу.

У меня тачку лазер варил, а ты лошара… у тебя вообще не варили. так… на ПВА посадили. га га га.

Понимаете, вы же все смотрите голливудские фильмы. Вот что вы там часто видите? Ведь вы смотрите и даже не замечаете как у них ВЕЗДЕ И ВСЮДУ УДЕЛЯЕТСЯ ОГРОМНОЕ ВНИМАНИЕ ИСКУССТВУ ПРЕЗЕНТАЦИИ!

Они со школы участя ездить по мозгам! Эссе, презентации итп… они учат всех и каждого этому. Но отбираются из всей этой системы реально талантливые люди, которые могут впарить говнище втридорога.

Не интересно делать хороший продукт и продавать его с маленькой наценкой. Это вам не проклятый совок. Это капитализм детки. Говнище и чем дороже — тем лучше. Айфон 6S стоит 250 долларов а продаётся за 900. Вот это не идеал, но путь к нему. Идеал это из последнего что знаю… лекарство от гепатита С, права с потрахами на которое была куплена за 12 млн долларов у никому неизвестной американской компании, которая не умела презентовать(зато там были люди умные, думающие и знающие толк в своём деле). Затем лицензии на это леарство были проданы 12+ индусским фрам производителям. оговорён список стран в которых это продаётся и по какой цене. тупо посмотрели средние доходы населения и решили… Ага… в индии в самой 1000 долларов за курс… в испании 22500 евро, в германии 50000 евро (я не утрирую и не шучу сейчас. именно такой разброс).

Весь этот блог о том, что не нужно быть лохами которые покупают плюшки по неадекватнм ценам.

И я уже говорил. Есть одна вещь в которой мы реально отстаём на 70 лет. — это езда по мозгам с целю продать.

70 лет в СССР не существовало этой проблемы. И граждане не были приспособлены к действию рекламы. не было специалистов в этой области. Вообще никаких. Не было исследований. Вот вам и плоды.

В то время есть такой товарищ Андерхилл Пако. Вы его конечно не знаете, но именно из-за него полка с хлебом и молоком в супермаркетах всегда расположена в дальнем конце магазина. Это из-за него "тю блин опять все стеллажи переставили… тут же лежало".

Этот человек даже размер корзинки расчитал таким образом чтоб она не была слишком большой чтоб вам было слишком неудобно чтоб её брать и одновременно слишком маленькой, чтоб не дай бог вам места в ней не хватило и вы отказались от покупки чего то по этой причине.

И это я сейчас об обычных продуктах говорю.

В машинах же вообще проектирование начинается не с желания сделать просто хороший авто, а с цели сделать авто для впаривания конкретной целевой аудитории.

И 25 лет способом урвать кусочек российского рынка для каждого входящего сюда ино-производителя была недобросовестная конкуренция против росс производителя. Отсюда и проистекает куча страшилок про лады.

Вам ездят по мозгам как хотят, а вы ведётесь. отозвали миллион автомобилей? Оооо! круто! забота о потребителе.

Ладно короче… чё я тут рапинаюсь за бесплатно…

Ещё пара любопытных фактов из Доклада 2006г и закругляемся.

-------------------------------------------------

Разработан новый поршневой сплав с повышенным содержанием кремния, позволяющий

изготавливать поршни облегчённой конструкции для перспективных двигателей ВАЗ.

Проведённые стендовые испытания показали, что его эксплуатационные характеристики не

уступают лучшим мировым аналогам, используемым зарубежными

автомобилестроительными компаниями.

---------------------------------------------------

Разработаны и внедрены новые экологически безопасные бесфенольные шумоизоляционные

материалы и новая хлоропреновая резиновая смесь для поликлиновых ремней повышенной

теплостойкости.

(…2006г ребята… 2006… может поэтому мой тестер фенола нифига в калине не уловил.)

--------------------------------------------------

В автомобилях LADA Samara (2113, 2114, 2115) цинком защищается 6 % поверхности кузова,

у семейства LADA 110-30 %, у LADA Kalina 1118 — 52 %.

(на протяжении 10 лет считается, что калина говно машина. ранее считалось что сгниёт на 1й год покупки…)

-------------------------------------------------

Для соответствия ужесточившимся европейским требованиям по безопасности автомобиля

при боковом и фронтальном ударах в ОАО «АВТОВАЗ» выполнен комплекс работ по

усилению каркаса кузова LADA 110 и изменению интерьера, проведены все необходимые

испытания. В результате семейство автомобилей LADA 110 прошло сертификацию и

омологацию в Европе и сохранило право продажи на западном рынке.

-----------------------------------------------

В 2006 году продолжались испытания образцов автомобилей LADA Kalina, LADA Kalina

1.4-16V и LADA-2110 с автоматической трансмиссией фирмы ZF вариаторного и

гидромеханического типа. Получены положительные оценки применения автоматической

трансмиссии в ходе испытаний

----------------------------------------------

Средневзвешенная цена акций ОАО «АВТОВАЗ» на ММВБ, руб.

Обыкновенные акции

Цена последней торговой

сессии

2002 679,72

2003 774,7

2004 777,95

2005 1038,75

2006 1784,80

I квартал 2007 2748,70

(вот таких вот убыточных бездельников вы отдали на растерзание Франко-Японской банде.)

PS.

Чё ты нам тут чушь несёшь? Преимущества лазерной сварки очевидны! Поло прям весь нано лазерами проварен В рекламе сказали супер прочно! Ты просто завидуешь нищеброд! ха ха. пойди купи себе уже нормальную машину и хватит тут чушь писать.

10 октября, примерно в 16:45 вечера близ посёлка Каргополье 55 летний водитель автомобиля Volkswagen Polo выехал на встречную полосу и допустил лобовое столконвение с автомобилем ВАЗ 2105 "Жигули". Автомобиль "Жигули", оснащённый газобалонным оборудованием от удара отлетел в кювет и загорелся.

В результате ДТП погиб 70 летний водитель автомобиля ВАЗ 2105, его 48 летний пассажир, а также водитель автомобиля Фольксваген. 27 летний пассажир автомобиля Volkswagen Polo от полученных травм скончался в больнице. — Пресс служба ГИБДД.

Как это сделано: лазерная сварка

Лазерная сварка применяется в промышленности уже более полувека. Обосновать в теории возможность концентрации светового потока для достижения в точке фокуса высочайшей температуры удалось советским физикам Н. Г. Басову и А. М. Прохорову, за что они были удостоены Нобелевской премии.

Ученым по всему миру удалось быстро построить работающие устройства, позволявшие благодаря достижению в малой точке очень высокой температуры соединять различные металлы, при этом повреждая их лишь незначительно (по сравнению с электродуговой или газовой сваркой). Лазерная сварка позволяет выполнять микроскопические сварные швы даже на драгоценных металлах.

Электричество — свет — тепло

Основные элементы лазера — это генератор накачки и активная среда. Генератор создает мощное излучение, передающее энергию в активную среду. По типу используемой активной среды различают твердотельные, газовые и диодные лазеры.

Первые лазеры 60-х годов прошлого века использовали натуральные рубины для создания лазерного луча. При облучении ионы хрома, входящие в состав рубина, переходят в возбужденное состояние и отдают запасенную энергию в виде света. Это световое излучение ионов хрома, отражаясь от зеркальных торцов рубинового кристалла, циркулирует параллельно оптической оси, возбуждая все новые ионы. Лавинообразный процесс приводит к созданию мощного светового потока, который излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки, что создает в точке фокуса температуру в миллионы градусов Цельсия.

Такие твердотельные лазеры дороги и обладают низким КПД, поэтому уже в 70-х появились СО2-лазеры, в которых в качестве активной среды используется смесь газов. Наполненная газом трубка ограничивается с двух сторон строго параллельными зеркалами — непрозрачным и полупрозрачным. В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере.

На сегодня наиболее дешевыми и распространенными являются диодные лазеры, в которых диод может выполнять роль как активной среды, так и генератора накачки.

Благодаря малому размеру полупроводников и их низкому энергопотреблению удалось сделать маломощные лазеры компактными и приспособить для многих нужд.

Сварка — только плюсы

Сварка различных металлов является одним из важнейших применений лазера сегодня. По сравнению с традиционными методами, лазерная сварка обладает рядом неоспоримых преимуществ.

• Управление лазерным потоком с помощью системы зеркал и отражателей позволяет достигать труднодоступных мест и участков, что важно при потоковом производстве.

• Сварка лазером обеспечивает глубокий, почти сквозной провар, но не оставляет наплывов с обратной стороны.

• Узкое воздействие света не позволяет перегреваться всей поверхности изделия. Это сохраняет целостность его форм и ровность линий, что находит свое применение в автомобильной промышленности.

• Использование лазера позволяет соединять такие тонкие элементы, которые неподвластны аргоновой сварке, что применяется в микроэлектронике.

• Безопасность при ведении работ за счет отсутствия широкой зоны распространения тепла позволяет вести некоторые операции по сварке даже без защитных перчаток.

• Лазерные сварные соединения, как правило, выдерживают статический изгиб на 180°, а при испытании на растяжение и ударный изгиб детали разрушаются по основному металлу, поскольку из-за высокой скорости лазерной сварки сам шов имеет чрезвычайно плотную структуру и высокую прочность.

Лазерная сварка уже прочно обосновалась в автопроме. С ее помощью соединяют элементы кузовов, детали многих узлов и агрегатов.

Лазерная сварка используется там, где традиционные методы пасуют. Чтобы соединить сверхтонкий иридиевый наконечник свечи зажигания DENSO с телом электрода, используют именно этот метод — это особая запатентованная DENSO технология 360-градусной лазерной сварки. Она позволяет создать сверхпрочный сварной шов, при этом не повреждая и не оплавляя миниатюрный наконечник.

Лазерная сварка используется при создании управляющих микросхем во многих датчиках DENSO. Особенно там, где требуется высокая прочность и виброустойчивость, например в датчиках EGTS (температуры выхлопных газов).

По мере удешевления самих лазерных установок лазерная сварка все больше начинает преобладать над аргоновой, стремительно вытесняя все традиционные методы. Все большее количество изделий DENSO изготавливается с помощью этой высокоточной технологии. Найти запчасти, прочность которых гарантирована лазерной сваркой, можно в нашем электронном каталоге.

Лазерная сварка кузова автомобиля, ее технология и подробное описание

Лазер считается устройством, при котором тепловая, электронная или химическая энергия преобразуется в электромагнитную энергию в виде лазерного луча. Такой процесс требует неизбежной потери энергии, однако главное преимущество лазерного луча заключается в том, что даже при больших потерях полученная энергия обладает весьма высоким качеством. Качество лазерной энергии определяет ее высокая концентрация, так что передачу энергии можно осуществить на довольно большие расстояния.

В качестве основных элементов лазера выступают генератор накачки и активная среда. В зависимости от вида активной среды различают газовые, полупроводниковые и твердотельные лазеры. Конструкцию типичного газового лазера составляет заполненная газом трубка, ограниченная с двух сторон зеркалами, расположенными параллельно друг другу.

Благодаря возникновению электрического разряда, возникающего между электродами трубки, возбуждаются газовые молекулы, приводимые в движение быстрыми электронами. После возвращения в свое стабильное состояние молекулы осуществляют рождение квантов света. Этот процесс наблюдается в твердотельных лазерах. Кроме того, газовые лазеры спокойно продолжают функционировать в непрерывном режиме. Лазерная сварка кузова требует использования твердотельных лазеров или газовых лазеров импульсного непрерывного действия.

Высокопрочная сварка кузова автомобиля проводится с применением лазера и представляет собой полностью автоматический процесс, что является главным достоинством использования лазерной сварки. Тот факт особенно учитывается для случаев, когда требуется осуществить соединение внешних панелей кузова. Здесь уже нужен не только чистый сварочный шов, но и как можно меньший перехлест панелей. Помимо того. Лазерная сварка может обеспечить высочайшую прочность соединений стыков панели.

Преимущества лазерной сварки кузова автомобиля.

Лазерная сварка кузова автомобиля, ее технология и подробное описание ее преимуществ предоставляет широкий выбор возможностей для проведения качественных ремонтных работ. По сравнению с другими сварками чистовая обработка лазерной минимальна. Например, на машинах немецкого автопроизводителя наблюдается соединение боковых панелей кузова с порожками и верней частью стоек. При этом бесшовной сварки можно добиться только лазерным путем. Кроме того, лазерная сварка обладает предельно малой деформацией – это является немаловажным аспектом для деликатных конструкций автомобиля. Лазерным швам требуется минимальная последующая обработка, что может положительным образом сказаться на финансовых затратах, в любом случае они весьма ощутимо ударят по карману, если предпочесть обычную сварку лазерной.

Герметичность шва, которая дается лазером, чрезвычайно велика. Особенно полезным будет его применение в авиационной и морской промышленности для сварочных работ элементов самолетов или кораблей. Если приступить к покраске кузова автомобиля, то лазерная сварка оставит после себя довольно хорошее состояние поверхности для осуществления последующей покраски. Для этого не потребуются какие-либо подготовительные этапы к сварке, которые, как правило, производятся специалистами перед покраской кузова или его составной части. Плюс ко всему, высокая прочность и качество сварки может гарантировать долговечность использования деталей автомобиля.

Применение лазерной сварки для кузовов.

Лазерный луч расплавляет материал панелей, свариваемых друг с другом, также есть возможность при необходимости добавить сварочную проволоку. Использование сварочной проволоки в процессе работы позволяет свариваемому шву защищаться инертным газом. Это осуществляется с той целью, чтобы предотвратить химические реакции металла с элементами окружающего воздуха. Лазерная сварка, однако, применяется только для сварки деталей из стали, при этом не требуется защита от коррозии. При обычных сварках в обязательном порядке проводятся процедуры по защите от коррозии, в то время как применение лазерной сварки устраняет угрозу без дополнительных работ.

Читайте также: