Лазерная сварка с подачей проволоки

Обновлено: 20.09.2024

При сварке алюминиевых сплавов кристаллическая структура и механические свойства металла швов изменяются в зависимости от состава сплава, способов и режимов сварки. Эффект сочетания высокого коэффициента отражения, теплопроводности и теплоемкости алюминия приводит к необходимости тщательного выбора оптимальных режимов лазерной сварки алюминиевых сплавов.

Сплавы алюминия применяются в различных отраслях промышленности благодаря уникальному сочетанию свойств: низкой плотности при высоких значениях удельной прочности, коррозионной стойкости и теплопроводности. По показателям отношения прочности и текучести к плотности высокопрочные алюминиевые сплавы значительно превосходят низкоуглеродистые и низколегированные стали, чистый титан и уступают лишь высоколегированным сталям повышенной прочности и сплавам титана [1]. Наши исследования касались вопросов лазерной сварки следующих систем алюминиевых сплавов: Al-Mg(Амг6), Al-Mg-Si-Cu (АД37), АL-Mg-Li (01420,1424), АL-Mg-Sc (01570, 01545К), AL-Cu (1201), AL-Cu-Li-Sc (01421) и AL-Cu-Li-Sc (01460) и Al-Cu-Li (1461).

Известно, что лазерная сварка характеризуется наименьшим тепловложением в сравнении с другими методами сварки [2]. Поэтому ее применение должно быть целесообразно как с точки зрения остаточных напряжений и деформаций, так и с позиции уменьшения размеров зоны разупрочнения в термоупрочняемых сплавах. Преимущества лазерной сварки алюминиевых сплавов в следующем:

* снижение коробления деталей после сварки;

* повышение технологичности изготовления деталей;

* высокая степень автоматизации;

* отсутствие требования применения вакуумных камер (в отличие от электронно-лучевой сварки), что особенно важно для крупногабаритных конструкций.

Помимо этого возможна флюсовая защита поверхности и корня шва. Для этой цели мы разработали специальные составы флюсов, которые наносим на поверхность стыка и на его корневую часть путем окрашивания перед сваркой. Применение флюсовой защиты позволяет снизить требования к сборке за счет увеличения возможного зазора в 2-3 раза.

Для лазерной сварки алюминиевых сплавов толщиной более 1,0 мм требуется достаточно высокая мощность лазерного излучения, что влияет на выбор соответствующего оборудования, способного работать в непрерывном режиме с мощностью более 2,0 кВт. Отличительной особенностью лазерной сварки алюминиевых сплавов является пороговый характер проплавления. Он заключается в том, что расплавление металла начинается только при определенном уровне плотности мощности (около 106 Вт/см2).

Этот эффект объясняется сочетанием высокого коэффициента отражения, теплопроводности и теплоемкости алюминия. После начала процесса плавления коэффициент отражения резко снижается и происходит интенсивное проплавление металла с образованием парогазового канала. Указанный порог плотности мощности зависит от длины волны излучения, параметров фокусировки, скорости сварки, толщины и состояния поверхности пластин, а также от состава материала.

В качестве промышленных источников для лазерной сварки и резки обычно используются два основных типа лазерных установок: это быстропроточные газовые СО2-лазеры и мощные твердотельные лазеры на основе Nd:YAG-кристаллов [2]. Для сварки алюминия и его сплавов с точки зрения их поглощающей способности твердотельные лазеры с длиной волны λ = 1,064 мкм более предпочтительны, чем газовые (λ = 10,6 мкм). В настоящее время активное применение в промышленности находит новейший тип лазеров — волоконный [4]. Для проведения исследований по сварке волоконным лазером мы использовали комплекс на основе волоконного иттербиевого лазера фирмы «ИРЭ-Полюс» ЛС-3,5 мощностью 3,5 кВт. Исследования показали, что уровень плотности мощности, необходимой для начала проплавления, при применении волоконного лазера примерно в 2 раза меньше, чем СО2-лазера (рис.1). В табл.1 показаны режимы сварки сплава 01570 волоконным и СО2-лазером. Из таблицы видно, что погонная энергия, необходимая для сварки листа толщиной 2,0 мм волоконным лазером, на 30% ниже, чем при сварке СО2-лазером.

Сваренные соединения, полученные излучением СО2-лазера и волоконного лазера, практически не отличаются по внешнему виду и по макроструктуре. На всех исследованных сплавах наблюдалась малая ширина шва и объем сварочной ванны. Как видно из рис. 2а, при сварке материала толщиной 2,0 мм достигается проплавление с практически параллельными кромками при ширине шва около 2,0 мм, занижение и провисание шва находятся в допустимых пределах. В сравнении с аргонно-дуговой сваркой (АрДС) объем расплаленного материала при лазерной сварке в 2-3 раза меньше (рис.2б).

Анализ внешнего вида сварных соединений показывает, что на всех режимах сварки наблюдается так называемая «чешуйчатость». Это связано с тем, что процесс лазерной сварки сопровождается кипением, испарением и резким волнообразным охлаждением материала в сварочной ванне. Результаты экспериментов показали, что на медленной скорости сварки (до 1,0 м/мин) чешуйчатость менее выражена, чем на высокой (2,0-8,0 м/мин) скорости. Варьирование режимами сварки не дает полного устранения чешуйчатости ни на одном из исследованных сплавов. Одним из эффективных технологических приемов является повторный проход по поверхности шва расфокусированным лучом, что позволяет загладить шероховатость поверхности.

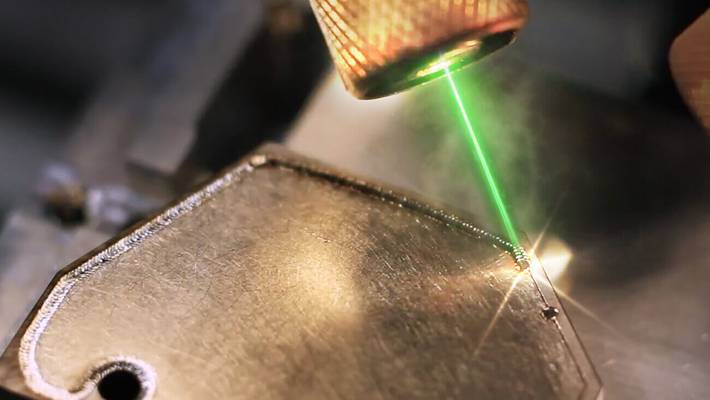

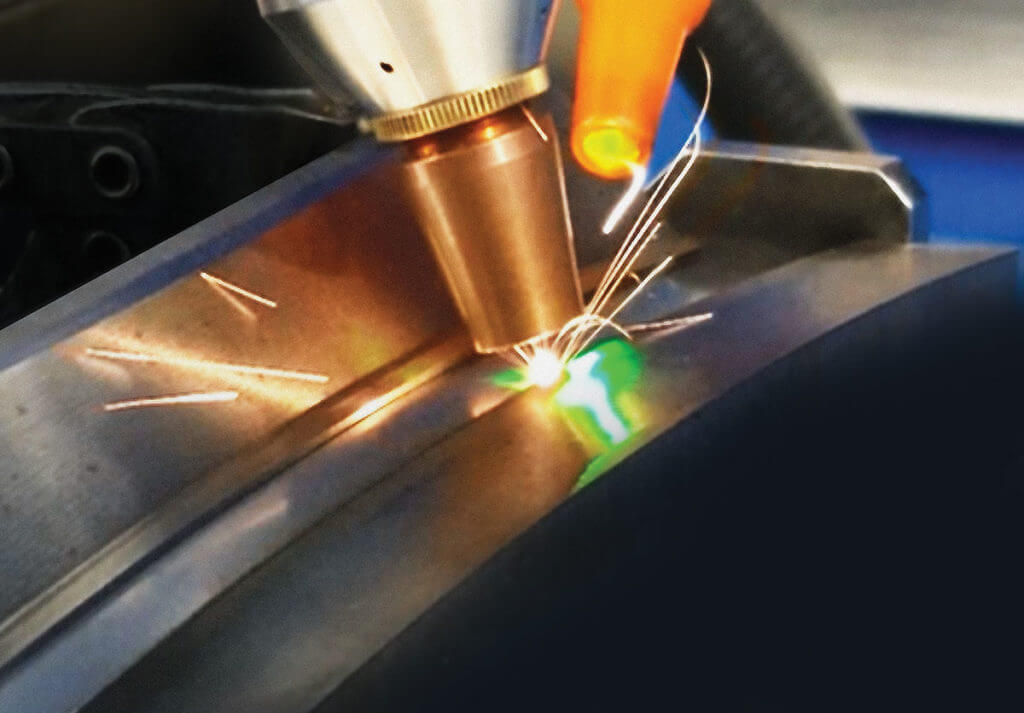

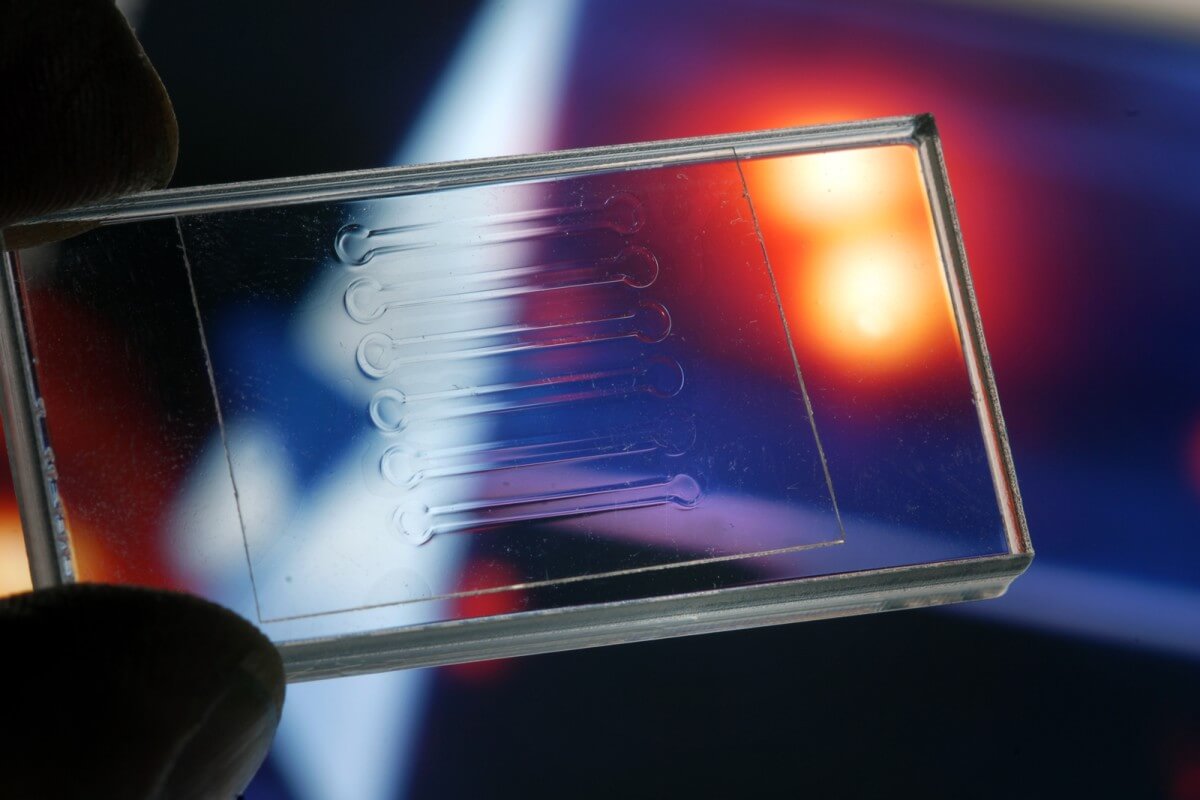

Для устранения занижения шва и снижения шероховатости был применен метод сварки с присадочной проволокой. Внешний вид типичного шва, полученного с присадочной проволокой, показан на рис.3а поперечный шлиф этого соединения на рис.4. Применение присадочной проволоки позволяет снизить требования по сборке стыков. Мы получили качественные сварные соединения с присадочной проволокой при зазорах в диапазоне от 0,1 до 1,0 мм.

Диаметр и скорость подачи проволоки подбирается исходя из толщины свариваемого материала и скорости сварки, диаметр проволоки при лазерной сварке составляет 0,6-1,2 мм. Оптимальный угол подачи лежит в пределах 25-35°. При сварке с присадкой принципиально возможны два способа подачи проволоки — перед излучением и за ним. Направление подачи проволоки может существенно повлиять на эффективность и стабильность процесса. На скоростях подачи свыше 4 м/мин сварочная ванна более стабильна, когда подача проволоки осуществляется в хвост ванны. На рис.5 показан процесс сварки с присадочной проволокой.

Кристаллическая структура металла шва определяет его механические свойства. При сварке алюминиевых сплавов кристаллическая структура и механические свойства металла швов изменяются в зависимости от состава сплава, способов и режимов сварки. Проведенное нами исследование микроструктуры полученных сварных соединений указывает на наличие в центре сварного шва дендритного строения литого металла, который к периферии становится несколько более грубым, затем следует зона рекристаллизованных зерен, переходящая в волокнистую структуру основного материала. Шов и зона сплавления имеют довольно мелкозернистое строение (величина зерна ~50 мкм). В литой зоне сварного шва не наблюдаются грубые интерметаллидные фазы, что объясняется высокими скоростями кристаллизации при лазерной сварке (рис.6).

Подобная структура считается благоприятной для обеспечения достаточного уровня механических свойств и предотвращения образования кристаллизационных трещин.

Структурные изменения в зоне термического влияния при лазерной сварке происходят на участке, в 3-5 раз меньшем, чем при аргонно-дуговой сварке. Увеличение размера зерен в этой области не наблюдалось.

Указанные структурные особенности обеспечиваются высокими скоростями сварки и высоким уровнем плотности мощности, что дает возможность получать жесткие термические циклы со скоростями охлаждения, существенно превышающими соответствующие значения для дуговых методов сварки.

Свойства сварных соединений зависят также от процессов, протекающих в околошовных зонах. При сварке чистого алюминия и сплавов, не упрочняемых термической обработкой, в зоне теплового воздействия наблюдается рост зерна и некоторое его разупрочнение, вызванное снятием нагартовки. Это зависит от способа сварки, режимов и степени предшествующей нагартовки. Свариваемость сплавов системы Аl-Мg осложняется склонностью к образованию пористости и вспучиванию в участках основного металла, непосредственно примыкающих к шву при наличии в полуфабрикатах большого количества молекулярного водорода.

При сварке сплавов, упрочненных термической обработкой, в околошовной зоне происходят изменения, приводящие к разупрочнению участков соединения. Независимо от способа сварки и исходного состояния металла в непосредственной близости от шва наблюдается зона оплавления границ зерен. Ширина этой зоны меняется в зависимости от режимов сварки.

Значения микротвердости в шве и зоне термического влияния при лазерной сварке существенно, на 20-25%, выше, чем при АрДС. Зона разупрочнения при лазерной сварке практически отсутствует, в то время как при АрДС она распространяется на расстояние до 1,0-1,2 мм от зоны сплавления и снижение микротвердости в ней по отношению к основному металлу составляет 13-14%. Твердость участков околошовной зоны при сварке нагартованного материала снижается по отношению к основному металлу. Однако участок разупрочнения по протяженности при лазерной сварке в 3-4 раза меньше, чем при дуговой. Изменение микротвердости поперечного сечения сварного соединения показано на рис.7.

Использование оптимальных режимов лазерной сварки алюминиевых сплавов, особенно в диапазоне скоростей выше 1,5-2,5 м/мин, позволяет существенно снизить деформации деталей. Как показали исследования поперечной усадки сварных соединений, эта величина в 5-6 раз меньше, чем при автоматической аргонно-дуговой сварке.

Проведенные исследования позволяют сделать заключение о том, что лазерная сварка широкой номенклатуры алюминиевых сплавов позволяет получить качественные сварные соединения. Соединения, полученные излучением СО2- и волоконного лазера, практически не отличаются по внешнему виду и по макроструктуре, однако погонная энергия, необходимая для полного проплавления волоконным лазером, на 30% ниже, чем при сварке СО2-лазером. Объем расплавленного металла при лазерной сварке меньше, чем при аргонно-дуговой. Для устранения занижений шва, увеличения допустимого сборочного зазора и повышения механических свойств необходимо использовать присадочную проволоку. Лазерная сварка обеспечивает минимальную зону разупрочнения при соединении термообработанных алюминиевых сплавов и меньшие деформации сварных соединений.

Лазерный мир

Научная библиотека 20.05.2021 , by Press Комментарии к записи Способ лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей и устройство для его осуществления отключены

Малыгин Валерий Дмитриевич, Русин Михаил Юрьевич (RU), Терехин Александр Васильевич (RU)

Изобретение относится к лазерной сварке, в том числе тонкостенных деталей, и может быть использовано для соединения высоковакуумных изделий, например деталей электровакуумных приборов из различных металлов и сплавов с предварительной разделкой кромок и без нее. В способе лазерной сварки кольцевых, спиральных и прямолинейных швов металлических деталей по касательной к свариваемому изделию в сварочную ванну подают присадочную проволоку, прижимают ее к свариваемому стыку, направляют в нее лазерный луч. Одновременно со сварочной проволокой подают защитный газ, сварной шов получают квазинепрерывным. Проволоку прижимают за счет внутреннего напряжения, возникающего при деформации в пределах упругости проволоки по дуге между срезом сменного калибровочного наконечника и точкой касания проволоки с изделием, проволока подается самовытягиванием. Техническим результатом предлагаемого изобретения является повышение вакуумной плотности и надежности сварных швов при реализации способа лазерной сварки кольцевых, спиральных и прямолинейных швов, в том числе тонкостенных деталей. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Способ лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей, включающий подачу присадочной проволоки через сменный калибрующий наконечник по касательной к свариваемому изделию в сварочную ванну, прижим присадочной проволоки к свариваемому стыку и направление в него сфокусированного лазерного луча, подачу одновременно с присадочной проволокой защитного газа, отличающийся тем, что лазерную сварку осуществляют импульсно-периодическим лазерным лучом с получением квазинепрерывного сварного шва, при этом осуществляют прихватывание проволоки относительно свариваемого металла, перемещение свариваемой детали с прихваченной к ней присадочной проволокой относительно неподвижного лазерного луча, прижим присадочной проволоки к свариваемой детали за счет внутреннего напряжения, возникающего при деформации в пределах упругости присадочной проволоки по дуге, и непрерывную подачу проволоки в сварочную ванну самовытягиванием.

2. Способ по п. 1, отличающийся тем, что калибровочный наконечник и проволоку размещают таким образом, чтобы ось калибровочного наконечника и плоскость деформации проволоки были расположены в одной общей плоскости, совпадающей с плоскостью вектора результирующей скорости движения сварочной ванны и оптической оси луча.

3. Способ по п. 1 или 2, отличающийся тем, что сменный калибровочный наконечник перемещают по двум взаимно перпендикулярным осям, одна из которых перпендикулярна плоскости, образованной оптической осью луча и вектором результирующей скорости движения сварочной ванны, а другая параллельна вектору результирующей скорости движения сварочной ванны.

4. Устройство для лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей способом по одному из пп. 1-3, содержащее неподвижное основание с устройством для крепления, вращения и продольного перемещения детали, закрепленный неподвижно относительно основания лазер, устройство для подачи защитного газа и подающий присадочную проволоку сменный калибрующий наконечник, который связан со стойкой, размещенной на неподвижном основании и снабженной механизмом перемещения по двум взаимно перпендикулярным направлениям, одно из которых перпендикулярно плоскости, образованной оптической осью луча и вектором результирующей скорости движения сварочной ванны, а другое параллельно вектору результирующей скорости движения сварочной ванны.

5. Устройство по п. 4, отличающееся тем, что сменный калибрующий наконечник связан со стойкой с возможностью перемещения и фиксации наконечника не менее чем по четырем степеням свободы.

Лазерная сварка с подачей проволоки

Ручная технология лазерной сварки в основном использует лазерный луч в качестве источника энергии для воздействия на сварочное соединение для достижения цели сварки.

Это новый метод сварки с хорошими сварочными характеристиками и небольшой деформацией, который широко используется при обработке и сварке различных металлов.

Ручной лазерный сварочный аппарат имеет преимущества простой работы, красивого шва, быстрой скорости сварки и отсутствия расходных материалов.

Сварка тонкого листа нержавеющей стали, стального листа, оцинкованного листа и других металлических материалов может прекрасно заменить традиционную аргонодуговую сварку, электросварку и другие процессы.

Ручной сварочный аппарат лазера можно широко использовать при производстве шкафов, кухонь, лестниц, лифтов, полках, печей, дверей и дверных коробок, окон, шитков распределения и других индустриях с сложным нерегулярным процессом сварки. Скорость ручной лазерной сварки быстрая, в 2-10 раз быстрее, чем традиционная сварка, машина может сэкономить не менее 2 сварщиков в год.

Сварочный шов после сварки гладкий и красивый, что сокращает последующий процесс шлифования, зачитски, сатинирования и экономит время и затраты. Заготовка для лазерной сварки не имеет деформации, сварочного щлама и прокалки шва. Расходные материалы для лазерной сварки меньше, и с большим сроком службы. Графика сварки включает в себя: точку, линию, круг, квадрат или любую плоскую графику, нарисованную программным обеспечением AutoCAD.

Аппарат прост в эксплуатации и может использоваться обычными сотрудниками без высоких затрат на обучение.

Аппарат преимущества высокой эффективности, большого размера сварки, быстрой скорости сварки, деликатного и красивого шва, а также уменьшает последующий процесс шлифования.

Аппарат можно широко использовать для сваривания листов и плит из нержавеющей стали, черной стали, гальванизированной стали, алюминиевых листов и других металлов.

Сварочное пятно невелико, зона теплового воздействия мала, сварочный верстак не нужен, а площадь пола для размещения не значительна.

Портативное лазерное сварочное оборудование может проводить сварочные операции до тех пор, пока оно оснащено портативным лазерным сварочным соединением, а стоимость замены аксессуаров весьма низкая.

Ручная технология лазерной сварки имеет преимущества простой эксплуатации, красивого сварного шва, быстрой скорости сварки и отсутствия расходных материалов.

Кроме того, сварка тонких листов из нержавеющей стали, стальных л, оцинкованных пластин и других металлов может прекрасно заменить традиционную аргонодуговую сварку, электросварку и другие процессы.

Принципиально говоря, портативная конструкция лазерного сварочного аппарата играет очень важную роль в применении производственной практики!

Для участка цеха, который занимается мелкомасштабной обработкой или не крупномасштабной сваркой, портативная лазерная сварочная система является лучшим выбором

Ключевым моментом является то, что сварочные изделия небольших мастерских разнообразны, а форма изделий гибка. Ручная лазерная сварка может полностью удовлетворить этот спрос.

Ручной лазерный сварочный аппарат использует ручной сварочный пистолет (держак, держатель, горелку) вместо ранее фиксированного светового пути, который опрокидывает предыдущий рабочий режим лазерного сварочного аппарата.

Этот режим работы удобен не только для сварки пресс-форм, рекламных слов, кухонной посуды и других изделий, но и для наружной лазерной сварки.

Лазерная сварка незаменима на толщинах сварки менее 1 мм, там где важна герметичность шва, высокая плотность шва без пор и рытвин, там где необходим удерживать минимальный (локальный) прогрев зоны свароченого шва, к примеру по 1,5 мм влево и вправо от шва.

По сравнению с традиционным методом сварки, каковы преимущества портативного лазерного сварочного аппарата?

Быстрый и эффективный, широкий диапазон обработки: концентрация энергии лазерного сварочного аппарата, высокая эффективность и высокая скорость сварки, гладкий и красивый сварной шов, сокращение последующего процесса зачитски и шлифования.

Широкий спектр свариваемых материалов: для сваривания листов и плит из нержавеющей стали, черной стали, гальванизированной стали, алюминиевых листов и других металлов.

Прорыв в ограниченных пространствах участка и сохранения окружающей среды: небольшое паяное соединение, небольшая зона теплового воздействия: нет необходимости устанавливать сварочный верстак, небольшое занятие пространства, гибкая обработка, быстрая скорость сварки, подвижная для работы на большие расстояния, не ограниченная экологическим пространством.

Низкие эксплуатационные расходы: до тех пор, пока портативное лазерное сварочное оборудование оснащено портативным лазерным сварочным соединением, сварочная операция может быть завершена, а стоимость замены аксессуаров низка.

Высокозатратное представление: ручной ручной сварочный аппарат лазера может не только производить ручную сварочную операцию лазера, но также включиться в деятельность ремонта наплавки металла в прессформах высокоточно через более позднюю платформу раскрытия.

Это предпочтительное дорогостоящее сварочное производственное оборудование для более мелких производителей.

Всё о лазерной сварке: преимущества и недостатки, характеристика, виды, дефекты

Лазерная сварка - это способ соединения деталей за счет локального плавления. Встречается при обработке изделий из металла, пластика, стекла и других твердых материалов, когда нужно точное соединение деталей при сложной конфигурации.

Эта технология дает гладкий шов без следов деформации в виде неровностей, искривлений, шероховатости.

Общая характеристика

Лазерная сварка активно используется в промышленных масштабах для формирования высокоточного и неразъемного соединения.

Во время лазерной сварки металлических изделий прибегают к специальному оборудованию, которое при нужных навыках и правильно подобранных настройках обеспечивает высокое качество фиксации и аккуратный шов.

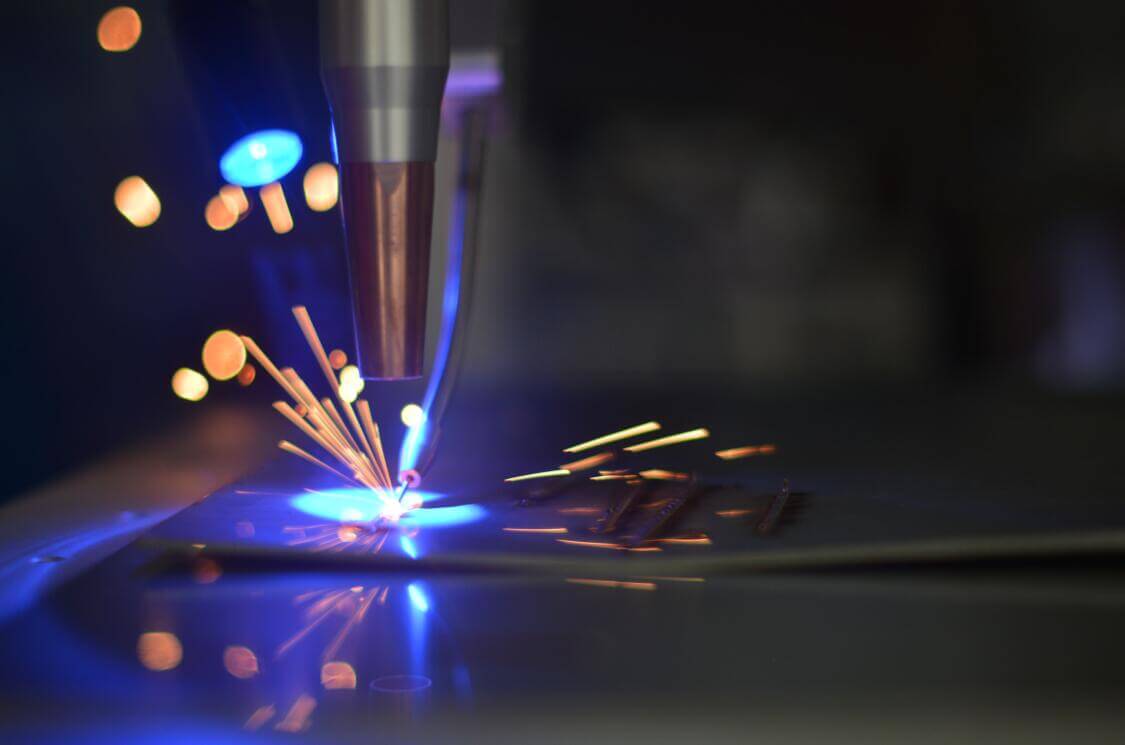

Рис.1. Сварка металлических изделий лазером

Процесс этой технологии обеспечивает преобразование металлического элемента на стыке. Луч лазера способствует процессу нагревания и дальнейшего плавления на обрабатываемом участке. Лазер создает световой поток с характерной монохромность.

Длина волн идентична. Это упрощает контроль потоков при фокусировке линз или отклонения рабочих призм. Мощность пуска повышается за счет появления волнового резонанса.

При лазерной сварке используются следующие сварочные аппараты:

- роботизированные (работа без человеческого присутствия и контроля);

- автоматические;

- полуавтоматические.

Всем трем видам характерно формирование лазерного луча, который воздействует на определенный участок - способен нагревать и расплавлять на ней металл.

Технология лазерной сварки

Рис.2. Технология лазерной сварки металлов

Лазерной сварке свойственны показатели:

- когерентности. Сочетание фаз теплового поля луча лазера в разных областях;

- монохроматичности. Малая ширина линий спектра-источника;

- направленности. Отсутствие рассеивания лазерного луча при его перемещении от источника к области для сварки во время сварочного процесса.

Из-за этих свойств мощность луча значительно увеличивается. Он отвечает за равномерное плавление, а также за испарение металлов в свариваемой зоне.

Особенностью сварочного процесса является факт того, что источник может находиться на удалении от области сварки, в то время как в промежутке лазерной ванны не обязательно наличие вакуума.

Как работает лазерная сварка

Лазерный луч производит фиксацию изделий следующим образом:

- Соединяемые элементы плотно фиксируется у соединительной линии;

- Лазерный луч направляется на стык;

- Происходит активизация генератора. Устройство равномерно разогревается и затем плавит металлические частицы на кромках. Лишние элементы при данной технологии испаряются.

У луча лазера сечение с небольшими размерами, поэтому полученный сплав исправляет неровности, заполняет трещинки и другие недочеты, попавшие на территорию обработки лазерным лучом.

Во время сварки лазером формируется сварное соединение изделий с большей плотностью. Для него не характерна пористость, которая встречается при других типах сварки. Также при лазерном типе отсутствует окисление металла из-за высокой скорости лазерного луча, который перемещается по поверхности изделия.

В этой технологии применяются два вида шва:

- Сплошной. Необходим при сваривании труб из нержавеющей стали. Нужны в операциях, где нужен высокий уровень герметичности

- Прерывистый. Подходит для сварки малых конструкций с поверхностными повреждениями.

Преимущества и недостатки

В лазерной сварке можно найти много преимуществ, из-за чего она и стала более востребованной. Рассмотрим их поближе:

- Сварка лазером подходит для обработки многих материалов: различные магнитные сплавы и сплавы металла, стекло, термопласты, керамика.

- Обладает высокой точностью. Траектория пятна нагревания отличается стабильностью.

- Сварное соединение небольшого размера, из-за чего оно становится незаметным.

- Область около шва не нагревается, поэтому деформация свариваемых элементов минимальна.

- Во время нагревания не выражается рентгеновское излучение и не создаются продукты сгорания.

- У сварочного процесса высокая химическая чистота, так как в процессе сварки не прибегают к дополнительным электродам, флюсам и присадкам.

- Отличный вариант для сварки в труднодоступных местах. Может использоваться на большом расстоянии от области расположения лазера.

- С помощью данной техники можно обработать материалы, которые находятся за прозрачными элементами.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Созданным во время сварки сварным швам свойственны высокие показатели качества и прочности.

- При переходе на создание нового изделия можно происходит быстрая перенастройка системы.

Рис.3. Преимущества и недостатки сварки при помощи лазера

Перед подготовкой к лазерной сварке стоит учитывать и минусы данного вида сварки. В первую очередь, это следующие:

- Высокая стоимость. Инструменты и комплектующие для лазерной сварки относительно дорогие. Это причина, по которой данный тип преимущественно встречается в промышленности и на производстве. Можно попробовать создать оборудование для лазерной сварки самостоятельно, но для этого нужно обладать особыми навыками и знаниями, иметь специальные инструкции и схемы с чертежами.

- Обслуживающий персонал для устройств по лазерной сварке должен обладать высокой квалификацией.

- Также особые требования выдвигаются и к помещениям, где будет размещено оборудование для лазерной сварки. Рассматриваются все показатели - от запыленности до показателей вибрации и влажности.

- Низкий КПД у лазерно-дуговой сварки. В целом, для газовых сплавов он составляет 10%, а для твердотельных - лишь 1.

- Кроме этого, существует высокая зависимость от отражающей способности у самой заготовки. Если она низкая, то такой будет и эффективность.

Условия и способы лазерной сварки

Лазерная сварка металлов имеет разные требования и условия для проведения операций.

Для сварки изделий из нержавеющей стали, металлов и деталей из схожих сплавов необходим луч с повышенной мощностью. Во время операции нужно добиваться его точной фокусировки. Луч перемещается на рабочую поверхность через направляющие линзы и центр переднего зеркала, как только интенсивность пучка достигает самых высоких показателей.

Рис.4. Лазерная сварка металла

Также в зависимости от твердости материала, сварка нержавеющей стали и других металлов может проводиться по разному с точки зрения глубины проплава. Он может быть как поверхностный - эти показатели регулируются во время проплавления металлических частей.

Сварка проводится двумя способами:

- непрерывным лучом;

- прерывистыми импульсами.

Лазерная сварка импульсом лучше всего подходит для сварки изделий из тонколистового проката, толстостенных деталей и сложных профилей.

Методы лазерной сварки могут отличаться за счет специфики материала. Для обработки нержавеющей стали, алюминия и меди подойдут следующие:

- Стыковой метод. Для него не нужны дополнительные присадки или флюс. Размер стыка между металлическими деталями - не более 0,2 мм. Этого достаточно, чтобы создать корректную фокусировку луча лазера на стыке. “Кинжальное” проплавление металла происходит по всей толщине. В случае стыкового способа лазерной сварки на изделии проводится дополнительная защита шва азотом или газом от окисления металла. Интенсивность лазерного излучения до 1 мВт/см2.

- Нахлёсточный метод. В процессе операции происходит наложение металлических листов внахлест. Мощное излучение создает отличное соединение с дополнительным прижимом элементов. Зазор между ними составляет до 0,2 мм.

Виды лазеров

Лазерная сварка проводится при помощи разных лазеров в зависимости от обрабатываемого материала. Для нержавейки, алюминиевых сплавов или меди применяется другой тип, нежели тот, к которому прибегают для обработки стекла и керамики.

Оборудование бывает следующих типов:

Каждому из них соответствуют определенные характеристики.

Твердотельные лазеры

Твердотельные лазеры используются для сварки лазером серебра, пластмасс, нержавейки, меди, стекла и других твердых элементов. В составе таких лазеров имеется особый рубиновый стержень, который также производится из неодимового стекла. Располагается внутри специальной осветительной камеры.

Процесс использования данного вида лазеров выглядит следующим образом:

- В осветительную камеру с выбранной частотой направляется луч света с высокими показателями мощности. При этом возникает возбуждение атомных частиц.

- Появляется световое излучение. Его волны обладают одинаковой длиной.

- Так как части стержневой детали на торцах состоят из отражающих зеркал, а одно из них является частично прозрачным, именно через него проходит энергия в качестве лазерного излучения.

Газовые лазеры для сварки

Газовые сварочные лазеры отличаются большими мощностными показателями и производительностью. Это их отличает от твердотельных лазеров.

Активный компонент в случае таких устройств - газовая смесь.

Рис.5. Сварка металла газовым лазером

Они проводят сварку таких материалов, как алюминий, титан, нержавейка и других похожих по параметрам металлов с использованием вспомогательных средств:

- прокачивание газа и передача его из баллонов происходит через насос, поэтому в качестве дополнительного элемента с ним используется газоразрядная трубка;

- между электродами проходит электрический разряд (ток). Из-за этого возбуждается газовая смесь;

- лазерные лучи проходят через установленные зеркала. Они располагаются в торцевой области газоразрядной трубы;

- при лазерной сварке крупных деталей (автомобильный кузов, детали с большой толщиной и др.) источник питания соединяется с электродами;

- охлаждается за счет водяной системы.

Газовое оборудование отличается большими габаритами, что не для всех удобно. В то же время существуют лазерные устройства, которым характерна поперечная прокачка газа. Они отличаются небольшими размерами и считаются более компактными. Показатели мощности подобных устройств - от 20 кВТ. Это позволяет проводить сварку толстостенного металла с высокой скоростью - приблизительно до 60 метров в час.

Такой метод лазерной сварки применим не только для прочных металлических сплавов - с его помощью обрабатываются драгоценные металлы (платина, золото, серебро), алюминий, медь, титан. Так как это специфические материалы, для них проведение операций по сварке происходит в атмосферных условиях со специально созданным вакуумом. Дополнительные средства формируют защиту от воздушного воздействия на расплавленный металл. В первую очередь, это газы. В особенности - аргон.

Из-за того, что во время сварки создается высокая тепловая мощность лазерного луча, процесс испарения металлических частиц проходит еще активнее. Параллельно с этим проводится ионизация паров, чтобы луч лазера экранизировался и рассеялся.

Газовые лазеры для сварки используются не только для металла, но также для стекла или пластмассы. В их обработке встречаются два вида газа:

Чаще всего, это гелий - он не рассеивает луч лазера и легче, чем аргон.

Сварщики с большим опытом работы упрощают процесс использованием комбинированных смесей газов, у которых есть защитные и плазмоподавляющие параметры.

Особенности газодинамических лазеров

У газодинамических лазеров самые высокие показатели мощности. Они относятся к устройствам с использованием окиси углерода. Данный состав нагревается до 3000 К. После проходит через сопло Лаваля, после чего происходит снижение давления и последующее охлаждение газового компонента.

Рис.6. Применение лазеров для сварки по металлу

Использование гибридных установок

Лазерная сварка специальных элементов в виде толстостенных деталей, элементов с зазорами или большими металлическими плоскостями проводится при помощи дополнительных материалов для присадки. В первую очередь, это проволока для зажигания электрической дуги. За счет этого заполняется пространство между пластинами и создается соединительный шов с высокой прочностью.

Обдув инертным газом производит защиту толстостенных металлических конструкций и автомобильных деталей. Его подача происходит через сопло, которое крепится рядом с лазерной головкой.

Их сварка проходит на столе и на отдельных подставках от оборудования. Процесс осуществляется поэтапно:

- Сначала металл очищается от загрязнений, окалин, масляных остатков, водяных капель и влаги в цело.

- Детали плотно подгоняются стык в стык.

- Создается химическое травление металлической поверхности.

- Аппарат лазерной сварки настраивается с выставлением необходимых параметров. Для этого обращаются к типу свариваемого материала и подбивают параметры под него.

- Головка сварочного инструмента размещается у линии начала соединения.

- Активируется кнопка запуска сварки.

Во время сварочного процесса нужно следить за тем, как луч попадает на стыковую область.

Особенности сварки тонкостенных изделий

Тонкостенные детали представлены в виде небольших изделий из области микроэлектроники. Это могут быть проволочные выводы, чей диаметр варьируется от 0,01 до 0,1 мм, или же фольгированные элементы с диаметром точки лазера 0,5-0,9 мм. Их обработка производится твердотельными лазерами. Твердотельная лазерная установка способна провести точечную лазерную сварку для катонного соединения с высокой герметичностью. Необходимая деталь в современных кинескопах.

Для работы по мелким деталям с тонкими стенками подходит минимальная мощность проведения.

Операции проводятся импульсным или непрерывным режимом.

При импульсном режиме необходимо повышается скважность импульса и сокращать длительность. При непрерывном режиме - повышать скорость лазера.

Лазерная сварка стекла и пластмассы

Что касается изделий из стекла и пластмассы, лазерная сварка также проводится благодаря твердотельным установкам. Они представляют собой простое устройство, которое состоит из отражательной трубки с двумя электродами, а также смеси из ионизирующих газов в пространстве между ними.

Рис.7. Лазерная сварка по стеклу

Такое устройство встречается во время ремонта очков - как пластиковых, так и стеклянных элементов. Сварка таким образом не требует дополнительного припоя при сваривании оправ.

Лазерная сварка деталей из стекла и пластика происходит с той же последовательностью, что и металлические изделия:

поверхности элементов, которые будут подвержены сварке, очищаются от пятен, пыли и других загрязнений

подготавливаются установка и электроды к дальнейшей работе, настраивается линза для фокусировки. В случае использования расфокусированной линзы есть риск смазанного лазерного луча. В таком в случае не получится сделать четкий локальный расплав металла. Корректно сфокусированный пучок обладает круглой формой

устанавливается нужное значение мощности сварки

можно приступать к работе.

Лазерная сварка в промышленности

В промышленной технологии лазерной сварки используются следующие устройства:

Читайте также: