Лазерная сварка своими руками

Обновлено: 18.05.2024

Если Вы хотите узнать все о лазерной сварке металла, то вы пришли по адресу. В нашей статье Вы найдете подробное описание процесса, используемое оборудование, его разновидности и параметры.

Сущность и основные преимущества сварки лазерным лучом

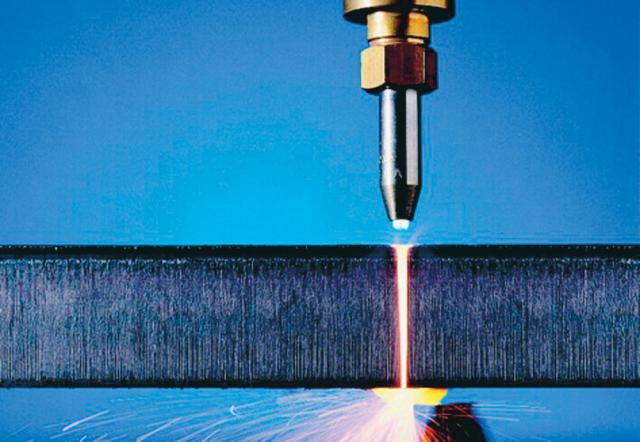

Весь процесс построен на применении инновационной технологии фокусирования луча. Лазерный луч под воздействием системы линз и зеркал фокусируется в точку крайне малого диаметра, тем самым формируя в этой точке максимум передаваемой энергии.

Попадая на свариваемые детали, луч мгновенно разогревает место падения до температуры плавления металла данного типа, и тем самым соединяет детали между собой.

Данный метод применим абсолютно к любым материалам, в том числе цветным и черным металлам, поливинилхлориду, полипропилену и т.д. Среди основных достоинств выделяют хороший КПД и производительность, точность, эстетику получающихся швов, часто не требующих дополнительной обработки, и возможность работы с поверхностями, находящимися в местах со сложным доступом.

Классификация лазерной сварки

Все сварочные швы, изготовленные с использованием лазера, выполняются по одному из трех основных способов.

Способ точечного схватывания

Применяется в основном для тонкостенных материалов и легкоплавких металлов. Суть способа в том, что сварочный аппарат формирует не непрерывный сварочный шов, а прихватывает детали точками на определенном расстоянии. Такой способ хорош, когда требуется надежное соединение, но при этом существует опасность прожога тонкого металла.

Способ сплошной сварки

При сварке данным способом лазер может работать как импульсным, так и непрерывным излучением. Главный принцип данного способа – это полное перекрытие места стыка деталей сварным швом. Сварной шов, изготовленный таким способом, отличается высокой прочностью и эстетическим видом. Может применяться как для полного, так и для поверхностного схватывания деталей сварных конструкций.

Комбинированный способ сварки

При данном способе сварочные аппараты дополнительно оборудуются системой подачи и продвижения сварочной проволоки. Сварка производится материалом присадочной проволоки (иногда еще и в газовом облаке). Диаметр и состав проволоки выбирается исходя из состава материала, который необходимо сварить, а также требований к сварному шву. Способ хорошо зарекомендовал себя в работе с изделиями, имеющими проблемные геометрические формы и при работе в местах со сложным доступом.

Аппараты лазерной сварки металлов

Промышленностью и частными компаниями выпускаются аппараты с различными принципами рождения луча. Лазерная сварка двух металлических изделий возможна при применении любого из них, но у каждого есть различия в условиях эксплуатации.

Лазеры с твердым активным элементом

Конструктивно выполнены в виде небольших устройств с основным элементом, состоящим из рубинового кристалла и возбуждающего устройства. Аппараты просты в изготовлении и обслуживании, как правило не требуют серьезного обучения для уверенной работы.

Аппараты с элементами на основе газовой среды

Устройства, рассчитанные на работу с крупными деталями и материалами большой толщины. Из-за высокой стоимости и сложностей с монтажом всех систем охлаждения, подачи газа и компенсации порового облака, практически не встречаются в частном владении.

Оправдывают свое приобретение и обслуживание только в случае выполнения крупных заказов на постоянной основе, в противном случае лучше обратить внимание на аппараты, принцип работы которых основан на твердотельном кристалле.

Ручная сварка

Современный уровень приборостроения позволил вывести на рынок аппарат ручной лазерной сварки весьма компактных размеров. Аппарат имеет очень малую мощность, но тем не менее его стоимость сравнима с полноценным стационарным вариантом. Объясняется это тем, что при изготовлении ручного сварочного аппарата использовались субкомпактные элементы и двухсторонний монтаж высокой плотности.

С помощью ручных устройств можно проводить даже такие тонкие работы как пайка электронных компонентов и полупроводниковых приборов.

Лазерно-дуговая сварка

Принцип работы основан на применении положительных качеств сразу двух самостоятельно существующих аппаратов. Готовое изделие совмещает в себе элементы ручной дуговой сварки и лазерного генератора.

Сварка осуществляется за счет поджигания электрической дуги традиционным способом и расплавлении внешней поверхности металла. На последующих этапах процесса, к работе подключается лазерная установка, которая направляет лазерный луч в уже полученную ванну расплавленного металла.

Попадая на хорошо прогретый металл, лазер способствует его скорейшему расплавлению именно в тех местах, где это наиболее необходимо. Тем самым ускоряется процесс работы и предотвращается перегрев детали вблизи сварного шва.

Технологические особенности процесса лазерной сварки

К основным технологическим особенностям лазерной сварки относится соблюдение ряда правил:

- тщательная очистка металла перед сваркой;

- плотное прижатие деталей между собой;

- плавное и равномерное ведение луча вдоль оси предполагаемого шва;

- обработка сваренных деталей (при необходимости).

Лазерная сварка стекла и пластмассы

Как и в случае с тонкими изделиями, спаивание изделий из легкоплавких материалов производится преимущественно маломощными устройствами. За исключением того, что поверхности свариваемых деталей перед работой тщательно обезжириваются, суть применения специального оборудования для пайки всех видов пластика и стекла ничем не отличается от аналогичного процесса с металлическими изделиями.

А вы знаете что такое ппр на сварочные работы? Подробнее в статье по ссылке.

Особенности сварки тонкостенных изделий

Основное достоинство показываемое лучевой сваркой, это ее универсальность. Для любого материала всегда можно подобрать необходимую концентрацию энергии светового потока. Тонкие материалы лучше и безопаснее всего свариваются твердотельными лазерами на минимальной мощности.

При выборе мощности, дополнительно можно поэкспериментировать с длительностью импульсов сварки или расфокусировкой лазерного луча. Расфокусировка даст уменьшение мощности на единицу площади, но будет способствовать паразитному нагреву детали вблизи места сварки.

Лазерная сварка деталей разной толщины

Лазерная сварка металлов разной по отношению друг к другу толщины проводится одним из двух методов.

- Соединяемые детали плотно прижимаются и с детали имеющей большую толщину снимается небольшая фаска. Таким образом достигается примерное выравнивание толщин материалов в месте сварки.

- Две детали также плотно прикладываются одна к другой, но механического воздействия на них не осуществляется. Для компенсации разной толщины деталей и как следствие разного времени прогрева, лазерный луч направляют в большей степени на толстое изделие чем достигают равномерность прогрева обеих деталей.

Качество защита шва и дефекты при лазерной сварке

Лазерная сварка сама по себе считается высокоточным процессом, но дефекты и недостатки в работе случаются даже при ее использовании. Вот основные из них:

- прожог металла – случается, когда неверно выставлена мощность, частота импульсов или скорость лазера;

- лишние добавки – как правила являются следствием плохой очистки поверхности материалов перед сваркой;

- плохой провар шва. Так же проявляется при недостаточной мощности лазера, реже как результат мало-опытности самого сварщика.

Как показывает практика, 90% дефектов можно избежать просто качественно, проводя подготовительные мероприятия и настройку оборудования.

Преимущества и недостатки лазерной сварки

Лазерная сварка, как и любой другой сложный физико-химический процесс имеет свои достоинства и недостатки. Разберем основные из них.

К преимуществам относится:

- способность соединять материалы разного состава, в том числе и между собой;

- точность проведения работ и ровность шва;

- температурное воздействие только на область провара;

- возможность работы в труднодоступных местах и даже сквозь свето-прозрачные перегородки.

Недостатки у лазерной сварки тоже имеются:

- высокая цена на сами устройства и их обслуживание;

- малая продуктивность (в случае использования аппаратов малой мощности);

- необходимость работы только в пределах специально оборудованных рабочих мест.

Техника безопасности

Техника безопасности при работе с лазерной сваркой проста, но требует обязательного исполнения.

- Рабочее место должно быть очищено от посторонних предметов и мусора.

- Само рабочее место должно хорошо проветриваться или быть оборудованным принудительной системой вентиляции.

- Поблизости от рабочего места не должны находиться легковоспламеняющиеся вещества.

- Работа должна проводиться в защитных очках.

- Так как велика опасность получения ожогов, на руки лучше надеть защитные перчатки.

Как сделать аппарат для лазерной сварки своими руками

Простейшее устройство для лазерной сварки способен изготовить в домашних условиях имея под рукой набор копеечных деталей даже неподготовленный человек. Для создания понадобится:

- паяльник;

- припой и флюс;

- детская лазерная указка;

- пишущий DVD привод (можно даже неисправный);

- небольшой отрезок соединительных проводов.

Работа по созданию сварочного аппарата начинается с разборки DVD привода и извлечении из него мощного светодиода, который и используется в штатном режиме для прожига дисков.

Полученный диод устанавливается в лазерную указку вместо имеющегося там простого светодиода. Соединительные проводки припаиваются к диоду и выводятся через кнопку указки на элементы питания. Простейший сварочный аппарат готов.

При желании такой аппарат можно усовершенствовать, подключив к нему Ардуино, сервопривод и шаговые двигатели.

Что такое лазер

Лазер представляет собой особый вид передачи энергии, основанный на принудительном генерировании световых волн определенной длины. Физически, чаще всего представляет собой полый цилиндр с размещенным внутри кристаллом рубина (или его аналога) и устройством по принципу работы схожем с катушкой индуктивности.

Лазерная сварка получается, когда под воздействием приложенного к обмотке катушки индуктивности электрического тока, атомная решетка помещенного в цилиндр кристалла начинает испускать волны равной длины и лавинообразно принуждать к этому все больше и больше атомов рубина.

После достижения пика интенсивности получившийся лазерный луч фокусируется в точку нужного диаметра (и как следствие мощности) и передается на нужный материал.

Принцип лазерного излучения

Сварка лазером не была бы возможна как процесс без формирования определенных принципов:

- принцип одно-направленности – лазерный луч параллелен на всем своем протяжении. Естественное рассеивание конечно присутствует, но его значение настолько мало, что при проведении сварочных работ в расчет не берется;

- принцип малой спектральности – рубиновый кристалл излучает волны настолько малой ширины спектра, что становится возможным их концентрация и фокусировка;

- принцип когерентности – в разных участках луча тепловое поле лазера будет отличаться. Этот принцип очень помогает при расчетах теплового воздействия на свариваемый металл в зависимости от его плотности и толщины стенок.

Виды лазеров

Несмотря на схожий результат, добиться получения лазерного излучения можно разными способами. В настоящее время получили распространение лазеры на основе твердотельного оборудования и так называемые «газовые» лазеры.

Вид применяемого для сварки оборудования выбирается исходя из анализа металла – (толщина, вид, твердость и т.д.), характера формирования необходимого шва (сплошной шов, шов с точечной лазерной сваркой) и массогабаритных параметров самого оборудования.

В принципе добиться необходимого результата можно любым из них, но каждый имеет собственный набор характеристик, достоинств и недостатков набор которых зачатую играет решающую роль.

Твердотельные лазеры

Твердотельные лазеры имеют массу достоинств в том числе и перед лазерами других типов. Они более компактные и как следствие могут быть без проблем доставлены и размещены практически в любое помещение.

Стоимость твердотельных лазеров невысока и его может позволить себе даже небольшая мастерская или простой гаражный цех. Лазеры данного типа потребляют мало энергии и не требуют сложной системы подачи и стабилизации напряжения питания.

Мощность таких установок невелика – максимальное значение в пределах 5-6 кВт. Чаще всего ориентированы на сварку металлов с малым и сверхмалым сечением, цветных металлов а также различных других легкоплавких материалов (оргстекло и прочие).

Газовые лазеры для сварки

Газовые лазеры намного мощнее ранее рассмотренных, их мощностные показатели начинаются от 15-20 кВт. Такая мощность позволяет продуктивно работать с материалами большого сечения и высокой твердости. Но большая мощность влечет за собой и основной недостаток – габариты.

Для полноценной работы газового лазера необходим мощный источник питания, газовый баллон, насос для прокачки казовой смеси, газоразрядная трубка, жидкостная система охлаждения сложной конфигурации и масса других нюансов.

Газовые установки применяются преимущественно в производственных цехах и там, где необходима высокая скорость сварки без оглядки на габариты и потребляемую мощность.

Работа с газовыми лазерами как правило проводится в атмосферных условиях, но с использованием одной особенности – при попадании лазера на металл он плавится, и в точке плавления образуется облако выделяемых при кипении металл паров.

При достаточно интенсивной работе такое облако может вносить искажение в подводимый луч и мешать процессу сварки. Чтобы этого не происходило, дополнительно применяется газ создающий защитное облако. В качестве такого газа как правило выбирают аргон.

Особенности газодинамических лазеров

Газодинамические лазеры обладают являются лидерами в мощностных показателях среди всех типов лазерных установок. Принцип работы таких лазеров основан на разогреве до высоких температур активного вещества – окиси углерода. Применяется исключительно в тяжелой промышленности для работы с массивными деталями из черных металлов.

Основным недостатком являются массогабаритные показатели оборудования и сложность самого процесса сварки.

Использование гибридных установок

Гибридная лазерная сварка характеризуется введением в зону плавления металла двух деталей, третьего материала, в частности, сварочной проволоки. Проволока расплавляясь заполняет собственной массой зазоры и промежутки между свариваемыми деталями.

Применение дополнительных присадок упрощает процесс соединения деталей и частично повышает прочность сварного шва.

Лазерный резак своими руками. Часть номер ноль. Силовая

В свое время я очень сильно хотел заиметь ЧПУ лазер, не то чтобы он был очень нужен для работы или хобби, но тем не менее вещь полезная в подсобной мастерской, да и круто же!

В интернетах изобилуют статьи о том, как разломать старый дэвэдэ писюк, и достав диодик, вставить его в каретку например старого 5" флоппи дисковода. Это конечно классно, развивающие и просто. Но скучно и к тому же абсолютно бесполезно. Я решил собрать что-то такое, что можно было бы использовать для работы, ну или хотя бы это было весело. И уложившись максимум в 150 баксов.

И так, коль уж всем известные политические события привели к тому, что пользоваться алиэкспрессом стало не выгодно, то пришлось кинуть клич по знакомым служителям науки и просто странным личностям. И не зря, через некоторое время, в результате бартерной сделки, от одной странной личности мне досталось вот это:

ЛГН-703, CO2 лазер с примерно 60 ваттами выходной мощности, здоровая дура с водяным охлаждением и длиной почти два метра. На меня, как на человека, державшего в руках на тот момент максимум китайские зеленые лазерные указки, он произвел впечатление уже своими размерами.

К сожалению, какой либо внятной документации на него в сети не нашлось в принципе, так что пришлось импровизировать. Примерно сопоставляя по размерам с его китайскими собратьями, было вынесено предположение, что труба эта обладает выходной мощностью около 60 ватт, для работы ему требуется 25 кВ как минимум, для поджига — около 35. А исходя из среднего КПД углекислотных лазеров в 10 процентов, для выхода на расчетную мощность ему нужно кушать что-то около 25-30 мА.

И так, есть два пути изготовления блока питания:

1)Большой Железный Трансформатор. Из минусов — во первых хороший анодник не так просто найти — в советском союзе почему-то они были изделиями штучными и зачастую очень хренового качества, так что выгорали первыми. Как вариант, можно использовать трансформаторы для неоновой рекламы (есть экземпляры на 10-15 кВ и 60 мА), соединяя их вторичные обмотки последовательно (Осторожно! вторичная обмотка каждого НСТ имеет заземленную среднюю точку на корпусе!), но это колхоз «60 лет без председателя» как он есть — эти трансы ни разу не рассчитаны на такое варварское использование и вполне себе могут сгореть, закоротив первичные и вторичные обмотки в одно целое. Во вторых — для поджига все равно придется использовать двухполупериодный умножитель, а так как это сетевые 50 герц — конденсаторы будут большими (всякие там К75-25 и подобные на 40-50 Нф в плечо). В третьих — если вы захотите управлять мощностью луча, то вам все равно придется колхозить громоздкие тиристорные схемы. Из плюсов — это дешево и сердито. Старые НСТ вам отдадут едва-ли не даром (кстати да, хороший нст — тяжелый нст), на выпрямительных диодах тоже можно сэкономить (пойдет всякий шлак типа 2Ц202 и тому подобных).

2)СолидСтейт. Из минусов — он может влететь в копеечку, особенно если вы покупаете все детали в ЧипДипе и у вас нет даже дедушкиного осциллографа. Дыа, были кирпичи полумостовые — стали силановые. Ну еще после N комплектов убитых драйверов и mosfet\igbt транзисторов вы будете читать таки датшиты и прочую умную литературу (хотя это скорее плюс) Из явных плюсов — это компактно, мощно и интересно.

Пожалуй на втором пункте остановимся по подробнее.

И так, теперь стоит определиться с топологией нашего инвертора. Полный мост — слишком много паять, да и вероятность ошибки в два раза больше. Всякие двухтактные автогенераторы (пуш-пул там например) — слишком маленький КПД и большая вероятность накосячить (ну не сложилось у меня с ними, не сложилось), А вот полумост — это стильно, модно и молодежно! Раскачивать мы будем феты IRFP460, хоть у них и достаточно «тяжелый» затвор. А драйвить его мы будем конечно-же при помощи IR2153! Во-первых по тому, что не нужно много паять, а во-вторых это универсальный ответ на вопрос «а почему-же таки он у меня взорвался?!». Спустя некоторое время вкуривания мануалов и чтения тонн бессмысленного бреда на флайбек.орг.ру, родилась вот такая, децл переделанная схема одного местного господина «Seriyvolk».

Ворнинг! Алярм! Аттеншн! По цепям гуляют большие токи, присутствует высокое напряжение (десятки киловольт). Следи за собой, будь осторожен! Ответственности за невинно убиенных домашних животных, пробитые летающими конденсаторами головы и оторванные пальцы автор не несет

С охлаждением все вышло гораздо проще — в закромах родины была найдена здоровая колба аппарата Кипа, в ближайшем зоомагазине за 300 рублей были куплены силиконовые шланги для аквариума, а в магазине автозапчастей — насос омывателя от ТАЗика, вроде-бы нивы.

Первое, что сгорело, это самопальный умножитель (составные диоды всегда обвязывайте шунтирующими резисторами). Но, лазер вполне себе завелся от обычного телевизионного УН9-27, которых у меня оставалось еще штуки две-три.

Хоть он и потребляет от силы 1\4 от нужной мощности и разряд еле виден, он ЖЖЕТ! Не сфокусированным лучом воспламеняет ДСП и жжет фанеру (о бумаге я просто умолчу),

Смотрите в следующих сериях:

— допиливание блока питания с краткими пояснениями «как работает полумостовой инвертор» и «что я сделал не так в этот раз», изготовление и заливка блока удвоителя напряжения, сборка в аккуратный корпус и попытка организовать электронное управление мощностью (на IRке, дыа).

— изготовление двух координатной системы позиционирования луча из древнего сканера и какой-то матери. Попытки приделать к этому зеркала так, чтобы их можно было свести.

— Погромирование микроконтроллеров.

И много чего еще интересного и занятного, так что не переключайтесь.

P.S. Ах, да. К вопросу о технике безопасности. Так как излучение лазера лежит где-то в районе 10600нм, то для глаз он особой опасности не представляет (ну точнее не большую, чем для любых других открытых участков тела с тонкой кожей\слизистыми оболочками) — при попадении глаза под сфокусированный луч на полной мощности он скорее всего оставит небольшой ожог на задней стенке черепа :)

Оборудование для лазерной сварки металла: технология и устройства

В производстве очень важным процессом является сварка. Такой аппарат, где лазер используется как энергетический источник, называется лазерная сварка, которая применяется для соединения одинаковых и разнородных металлов. Это наиболее современный способ для сварки металлических частей, который в последние годы все больше привлекает к себе внимания.

Такая сварка была создана в 60-е годы ХХ века. Плюс излучения лазера – высокое скопление энергии. Это позволяет соединить различные металлы и сплавы толщиной от микрометра до одного сантиметра.

Лазерное излучение создает сварной шов таким способом: наводится в фокусирующую систему, где преобразуется в меньший пучок, поглощает, нагревает и расплавляет свариваемые материалы. Для фокусировки энергии в сварке лазером используются направляющие зеркала.

Микросварка соединяет материал толщиной до 100 мкм, мини-сварка проплавляет на глубине от 0.1 до 1 мм, макросварка способна спаять детали толщиной более 1 мм. В зависимости от положения деталей и лазерного луча, схема спайки может быть:

- встык;

- внахлест;

- угловая;

- прочие варианты.

Технология лазерной сварки

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

Принцип действия лазерной сварки базируется на поглощении энергии пучка лазера металлом в рабочей зоне. При этом происходит сильный локальный нагрев.

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

Схема лазерной сварки

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

Область применения

Наибольшая эффективность сварки наблюдается у изделий с толщиной до 10 мм. Метод не получил широкого распространения по экономическим причинам, поскольку стоимость установки и дополнительного оборудования находится на высоком уровне.

Такая обработка используется в тех случаях, когда другие виды сварки применить невозможно и требуется точное сохранение конструкции детали после всех манипуляций. Концентрированное воздействие энергетическим лучом гарантирует минимальное изменение свойств и геометрии изделия. Это отличное решение для соединения сложно свариваемых металлов , при этом присадки, вакуумные камеры и другие дополнительные элементы не нужны.

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Способ позволяет сваривать как детали из тонкого листового проката, так и сложные профили и детали большой толщины.

Различают следующие виды процесса:

- В стык. Проводится без присадочных материалов и флюсовых порошков в защитной газовой атмосфере.

- Внахлест. Свариваемые кромки накладываются одна на другую. Требуется обеспечить прижим заготовок друг к другу.

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Техническая особенность

Лазерная сварка возникла по разработкам Басова Н.Г., Таунса Х., Прохорова А.М. Специалистам удалось получить аппараты импульсного и постоянного действия. К их достоинствам относится повышенная концентрация энергетического луча.

Процесс плавления осуществляется на высокой мощности, что позволяет обрабатывать разнородные металлы толщиной до нескольких сантиметров.

- большая скорость плавления;

- сохранение свойств и геометрии;

- минимальный показатель остаточных напряжений;

- отсутствие необходимости в присадочных материалах и специальных камер с защищенной средой.

Точность лазерной сварки позволяет обрабатывать изделия сложной конфигурации.

Эти нюансы делают этот вид сварки одним из передовых на современных предприятиях. К недостаткам относится стоимость установки, для некоторых изготовителей покупка является нерентабельным.

Аппараты лазерной сварки металлов

Для проведения точечной или сплошной лазерной сварки необходимо:

- лазер с источником питания ;

- блок оптической фокусировки;

- механизм перемещения луча в рабочей зоне;

- приспособления для подачи инертных газов для защиты рабочей области.

По конструкции активного излучателя все аппараты лазерной сварки разделяют на два типа:

Аппарат для лазерной сварки ЛТА4-1

Аппарат для лазерной сварки ЛТСК435-20

Оба типа могут работать как в импульсном, так и в непрерывном режиме.

Как сделать лазерный резак для гаража

Многие интересуются, как сделать лазерную сварку самостоятельно? Поскольку оборудование достаточно дорогое и его может себе позволить не каждый можно попробовать самому изготовить простой режущий аппарат с использованием лазера. При помощи него можно будет вырезать разнообразные узоры на прочных сталях, разрезать металлические компоненты или соединять простые стальные изделия.

Для изготовления потребуется лазерная указка. Также будут нужны дополнительные компоненты:

- фонарик, который работает на батарейках;

- старый DVD-ROM, из которого нужно будет извлечь матрицу с лазерным приводом;

- паяльник и отвертки для закручивания.

На начальном этапе необходимо провести полную разборку привода старого дисковода для компьютера. Именно из него нужно извлечь прибор. Все следует делать осторожно и аккуратно, что не повредить основное устройство. Привод дисковода должен быть пишущим.

После вынимается диод красного цвета, именно он прожигает диск во время записи информации на него. При помощи паяльника распаиваются крепления диода. Этот элемент очень чувствительный, его не нужно бросать.

Далее разбирается лазерная указка, как это делается можно посмотреть по видео в интернете. Диод из указки заменяется красной лампочкой из привода. Корпусная часть делается из фонарика. А аккумуляторные батарейки будут нужны для запитки лазерного резака.

Лазеры с твердым активным элементом

Такие установки могут излучать световой поток как непрерывно, так и дискретными импульсами. Активный излучатель делают из розового искусственного рубина, смешивая оксид алюминия и ионы хрома. Торцы стрежня полируют, создавая на них зеркальные поверхности, отражающие свет. Ионы хрома, облучаемые излучением лампы накачки, переизлучает свет на частоте работы лазера.

Функционирование их проходит следующим способом:

- Стержнеобразный активный элемент помещен вместе с лампой накачки внутри рабочего корпуса.

- Энергия периодических вспышек лампы накапливается в активном элементе, фокусируясь и отражаясь от торцевых зеркал.

- По достижении порогового значения интенсивности светового пучка он проходит излучение рабочего импульса.

Лазер с твердым активным элементом

Аппараты с твердым активным телом работают на волне длиной 0,69 микрон. Мощность их достигает нескольких сотен ватт.

За счет чего происходит сваривание лазером?

Лазерная сварка — это процесс расплавления кромок металла специальным лучом. Последний получается от источника света, в котором возбужденные атомы излучают фотоны — точные копии своих прототипов, не поглощая их. Разница энергии между уровнями этих атомов усиливает свет. Это явление называется индуцированное излучение.

Полученный узконаправленный поток преобразованного света отличается постоянной длинной волны и заданным колебанием векторов (поляризацией). Именно им возможно плавить кромки металлов. Такое свечение может подаваться в зону сварки импульсно, когда сила энергии достигает пика, или же постоянно, но с меньшей силой воздействия.

Для концентрации и направления луча используется специальная оптика, состоящая из прозрачных и полупрозрачных зеркал. Сварка может происходить за счет расплавления кромок материала, либо с добавлением присадочной проволоки. В гибридных версиях сварки присадочный материал может создавать еще и электрическую дугу, плавящую кончик проволоки, которую сфокусированный пучок энергии лазера укладывает в шов. Защищает сварочную ванну инертный газ, которым в этом случае выступает гелий и его смеси с аргоном. На видео заметны все основные элементы процесса: источник излучения, канал для подачи проволоки с боку, сопло для продувки газом.

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий. Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал. Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Лазерная сварка алюминиевых сплавов, меди, нержавейки и других металлов, материалов может осуществляться разными лазерами. Устройства бывают твердотельного и газового вида. Каждый тип выбирается в соответствии с целью применения оборудования. Но при этом не стоит забывать про важные характеристики каждого вида.

Твердотельный

Лазерная сварка меди, алюминия, нержавейки, серебра, пластмассы и даже стекла осуществляется твердотельным лазером. Для нее необходим главный компонент — рубиновый стержень, также он может быть выполнен из стекла с неодимом. Обычно этот элемент находится внутри осветительной камеры.

В момент, когда в камеру с определенной частотой подается свет с большой мощностью, в кристалле в этот момент возникает возбуждение атомов. Все это приводит к излучению света, которое имеет волны с одинаковой длиной. Торцевые части стержневого элемента состоят их отражающих зеркал. Одно из них является частично прозрачным. Через него выходит энергия в виде лазерного излучения.

Стоит отметить! Лазеры твердотельного вида имеют небольшую мощность. Этот показатель может варьироваться от 1 до 6 кВт.

Газовый

Лазеры газового типа считаются более мощными и производительными устройствами, в который в качестве активного тела выступает газовая смесь. Однако лазерная сварка титана, меди, алюминия, нержавейки, которая проводится с использованием данных приборов, имеет важные особенности:

- Прокачивание газа из баллонов производится насосом. Для этого применяется газоразрядная труба.

- Между электродами возникает разряд электрического тока, который вызывает энергетическое возбуждение газовой смеси.

- В торцевых зонах газоразрядной трубы имеются специальные зеркала, через которые пропускаются лучи лазера.

- При выполнении лазерной сварки оправ, кузова автомобиля и других изделий электроды соединяются с источником питания.

- Процесс охлаждения лазерных устройств проводится водяной системой.

Но все же у газовых устройств имеется существенный недостаток — большие габариты. А вот лазерные агрегаты, имеющие поперечную прокачку газа, обладают небольшими размерами. Общие мощностные показатели оборудования начинаются от 20 кВт и выше. Благодаря этому может производиться сваривание металлов с толщиной до 2 см на скорости до 60 метров в час.

Лазерная сварка серебра, меди, алюминия, титана, нержавейки и других металлов производится в атмосферных условиях. Для нее необходим вакуум, но при этом должна быть защита расплавленного металла от влияния воздуха. Для этого используются газы, обычно аргон. В связи тем, что наблюдается высокая тепловая мощность луча на поверхности свариваемого элемента, происходит усиленное испарение металла. Пары ионизируются, в результате этого возникает рассеивание и экранизация лазерного луча.

Лазерная сварка стекла, пластмасс и изделий из разных металлов, во время которой применяются газовые смеси, характеризуется тем, что в область сваривания помимо защитного газа проникает плазмоподавляющий газ. В качестве него применяется гелий, который намного легче аргона, он не будет рассеивать лазерный луч. Для упрощения процесса многие опытные сварщики часто применяют комбинированные газовые смеси, которые обладают плазмоподавляющими и защитными свойствами.

Газодинамические агрегаты обладают высокими мощностными показателями. В качестве активного тела выступает окись углерода. Она нагревается до 3000 К и пропускается через сопло Лаваля. На выходе из сопла наблюдается быстрое снижение давления, и постепенное охлаждение газовой смеси.

Особенности работы с тонкостенным металлом

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

- мощность излучения;

- скорость движения луча;

- фокусировка рабочего пятна.

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна. В импульсном режиме сокращают длительность импульса и повышают их скважность.

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

Возможные дефекты шва

На производствах часто проводятся тесты по лазерной сварке, которые позволяют предотвратить возможные дефекты швов. Но все же даже правильная подготовка не всегда защищает от деформаций, непроваров и других неприятных ситуаций.

Выделяют следующие дефекты лазерной сварки:

- Непроваривание шва.

- Образование пор и трещин.

- Наплывы, кратеры, сварные раковины.

- Посторонние включения.

- Прожоги.

Данные явления часто образуются при несоблюдении технологии. Сварщик обязательно должен правильно выставлять настройки в оборудовании в зависимости от свариваемого металла. Кроме этого он должен четко контролировать процесс и следить за движением лазерного луча по свариваемой области.

Лазерная сварочная технология — востребованный метод соединения разных металлов, а также изделий из стекла, пластика и драгметаллов, который позволяет получить качественное и прочное соединение. Но все же перед тем как к нему приступать, необходимо тщательно рассмотреть важные особенности, принципы технологии, от которых зависит итоговый результат. Кроме этого чтобы процесс был проведен правильно, обязательно нужно иметь опыт и навыки.

Различия в технологии для разных металлов

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Нержавеющие сплавы сваривать допускается только встык. Нахлест может привести к возникновению тепловых напряжений в материале.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Как можно усилить самодельный лазер?

Чтобы сделать своими руками более мощный лазерный резак для работы по металлу, нужно использовать приборы из следующего списка:

Видео лазерной сварки — 5 подробных роликов

Лазерная сварка становится все более популярным методом сварки благодаря своим многочисленным преимуществам. Мы подобрали для Вас полезные видео для более глубокого понимания процесса.

Процесс

Процесс и принцип работы лазерной сварки смотрите на видео ниже, он относительно прост.

Сначала сварщик выбирает правильные параметры сварки для проекта, а затем размещает свариваемые детали. Затем он или она начинает сварку, перемещая лазер вперед и назад по шву. Весь процесс, как и показано на видео, занимает меньше минуты.

Оборудование

Об принципе и оборудовании для лазерной сварки металла смотрите следующее видео ниже.

При работе лазером вам необходимо иметь правильное оборудование, чтобы обеспечить бесперебойную работу процесса. Конечно, вам понадобится аппарат, а также соответствующее защитное снаряжение. Сюда входят защитные очки для защиты глаз от лазерного луча и сварочные перчатки для защиты рук.

Вам также понадобится рабочая поверхность, способная выдерживать тепло, выделяемое в процессе. Многие сварщики используют сварочный стол, специально предназначенный для работы при высоких температурах.

Если у вас нет сварочного стола, вы можете использовать обычный верстак, но убедитесь, что он покрыт огнеупорным материалом, таким как асбест или стекловолокно.

Оборудование и процесс лазерной сварки детально показан на видео.

Безопасность

Есть некоторые проблемы с безопасностью лазерных сварочных аппаратов. Сварщики подвергаются ряду потенциальных опасностей. Травмы могут быть вызваны летящими искрами, парами, электрическим током и излучением.

Во избежание травм сварщики должны носить соответствующее защитное снаряжение, включая сварочные каски, защитные очки, перчатки и фартуки.

Подробно об этом на видео.

Также должны применяться меры предосторожности во избежание возгорания, например, держать легковоспламеняющиеся материалы вдали от зоны сварки.

Области применения

Этот способ используется в самых разных областях. Он широко используется в аэрокосмической и оборонной промышленности из-за его высокой степени точности и способности создавать очень маленькие сварные швы. В этих отраслях он используется для сварки деталей самолетов, компонентов ракет и другого тяжелого оборудования.

Широко используется в автомобильной промышленности. Автопроизводители используют его для кузова автомобиля, а также для соединения таких деталей, как двигатель и шасси. Это позволяет им создавать более прочные и долговечные автомобили.

Также может использоваться в медицине. Например, его можно использовать для сращивания костей во время операции или для герметизации ран. Это помогает сократить время заживления и свести к минимуму образование рубцов.

Преимущества

Она имеет много преимуществ по сравнению с традиционными методами сварки.

Первое преимущество заключается в том, что она очень точная. Луч можно направлять с большой точностью, поэтому его можно использовать для сварки очень мелких деталей. Эта точность делает технологию идеальной для таких направлений, как медицинские имплантаты и микроэлектроника.

Еще одним преимуществом является то, что она производит меньше тепла, чем традиционные методы сварки. Это означает, что свариваемые детали не так сильно нагреваются, поэтому они с меньшей вероятностью деформируются.

Лазерная сварка является универсальным и эффективным методом, имеющим множество преимуществ по сравнению с другими способами как это было показано на видео. Его можно использовать для соединения различных материалов, включая металлы, сплавы и пластмассы.

Она также очень быстрая и может производить высококачественные швы с небольшими деформациями. Кроме того, это относительно чистый процесс и производит мало отходов.

Читайте также: