Лазерная сварка в машиностроении

Обновлено: 18.05.2024

Main Menu

Лазерная сварка

Почти 20 лет назад, лазерная сварка была в зачаточном состоянии, и использовалась в основном для экзотических применений, где никакой другой процесс сварки не подходил. Сегодня, лазерная сварка является полноценной частью металлообрабатывающей промышленности, вошедшие в производстве сварных швов для общих элементов, таких как зажигалки, часы пружины, двигатель, трансформатор, и многих других. Однако очень немногие инженеры предпочитают использовать лазеры в производстве.

Почему? Есть много причин, но первая потому что не все знакомы с технологией лазерной сварки. Другие причины, такие, как относительно высокая начальная стоимость и обеспокоенность по поводу использования лазеров в производственной среде.

Лазерная сварка в машиностроении во времена СССР

Лазерная сварка может быть использована вместо стандартной во многих различных процессах, таких как сопротивление (пятно или шов), сварка под флюсом, РФ индукции, высокочастотное сопротивление, ультразвуковые и электронно-лучевые. Хотя каждый из этих методов создала самостоятельную нишу в производстве, универсальный подход лазерной сварки будет работать эффективно и экономично в различных приложениях. Его универсальность позволяют системе сварки, использоваться и для других функций обработки, такие как резка, сверление и герметизация.

В этой статье мы рассмотрим, как лазерная сварка работает, и какие преимущества она может предложить. В некоторых отраслях производства наблюдается значительное использование лазерных станков для резки, сварки и бурения, и их число может достичь 30000 в течение ближайших 15 лет, так как производственные инженеры стали более осведомлены о возможностях лазеров. Большинство лазерных станков, посвящены одной операции или процессу, который включает большие объемы, долгосрочное производство, универсальность, возможность изменять выходную энергию в широком диапазоне, что делает их идеальным для многих производственных операций.

Введение

Сварка это процесс нагревания материалов до расплавленного состояния и слития их вместе. Лазеры генерируют световую энергию, которая может всасываться в материалы и преобразуется в тепловую энергию. Используя луч света в видимом или инфракрасном диапазоне электромагнитного спектра, мы можем передавать эту энергию от источника к материалу с использованием оптики, которая может фокусировать и направлять энергию на очень маленькие, точные точки. Поскольку лазер испускает когерентное излучение, луч энергии имеет минимальные расхождения и может проходить на большие расстояния без существенной потери качества света или энергии.

Что все это означает для производства? Чтобы оценить потенциал использования лазеров в сварочных работах, необходимо пересмотреть некоторые традиционные подходы к эффективности и как она относится к преобразованию энергии. Лазер относительно неэффективный преобразователь электрической энергии в световой поток, с лучшими лазерами достигается лишь от 2 до 15 процентов преобразования энергии, в зависимости от типа используемого лазера. Тем не менее, практически весь световой поток поступает в небольшую точку в несколько тысячных дюйма или меньше.

Следовательно, при применении тепловой энергии на небольших участках, не существует других методов таких эффективных, как лазеры. Эта возможность выборочно применять энергию предлагает некоторые отличительные преимущества в металлургической промышленности и некоторых сварочных работ, но и создает некоторые уникальные проблемы. Так как поверхность нагрева порожденных лазерным излучением опирается на теплопроводность материала для производства сварки, проникновение обычно ограничивается менее 2 миллиметров.

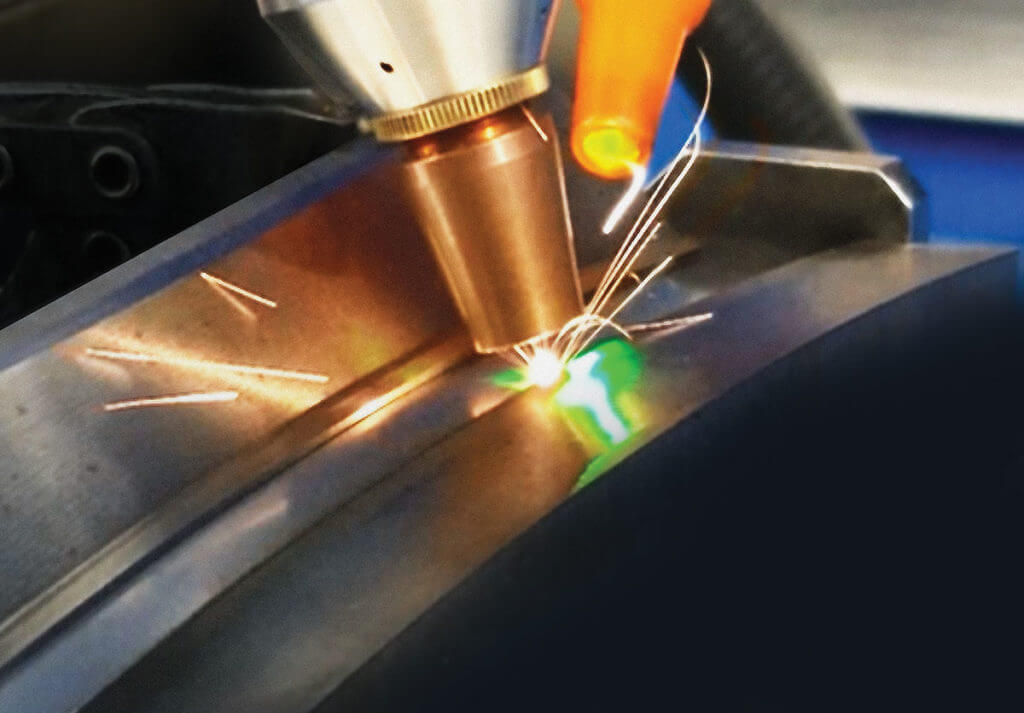

При нагревании пятно лазерного фокуса выше точки кипения, и в металле образуется отверстие. Оно заполнено ионизированным газом и становится эффективным поглотителем, захват около 95 процентов энергии лазерного излучения в цилиндрическом объеме, известный как замочная скважина. Температура в этой замочной скважине может достигать 25000 ° C, что делает такую сварку очень эффективной. Тепло проводится главным образом вниз от поверхности, оно проводится радиально наружу от замочной скважины, образуя расплавленные области. Как лазерный луч перемещается вдоль заготовки, расплавленный металл заполняет замочную скважину и затвердевает с образованием сварного шва. Эта техника позволяет сваривать металлы скоростью несколько сотен сантиметров в минуту или больше, в зависимости от лазерного размера.

Процесс лазерной сварки

Вообще, есть два типа лазеров, которые используются для сварки: CO2 и Nd: YAG. В рамках этой статьи мы не будем углубляться в фактическую теорию лазеров, так как наш реальный интерес заключается в манипулировании световым потоком лазера для сварки.

CO2 и Nd: YAG лазеры работают в инфракрасной области электромагнитного спектра излучения, невидимые для человеческого глаза. Nd: YAG предоставляет своим основным выходным свет в ближней инфракрасной области, на длине волны 1,06 мкм. Эта длина волны поглощается достаточно хорошо в проводящих материалах, с типичным коэффициентом отражения от 20 до 30 процентов для большинства металлов. ИК-излучение позволяет использовать стандартную оптику для достижения целенаправленного размеры пятна размером до 0.001 в диаметре.

С другой стороны, дальней инфракрасной (10,6 мкм) длина волны СО2-лазера имеет начальный коэффициент отражения от 80 процентов до 90 процентов для большинства металлов и требует специальной оптики для фокусировки пучка до минимального размера пятна от 0.003, до 0.004 диаметра. Тем не менее, в то время как Nd: YAG лазеров может производить электроэнергию мощностью до 500 Вт, CO2 системы могут легко поставлять 10000 ватт и более.

В результате этих широких различий, два типа лазера обычно используются для различных приложений. Мощные СО2-лазеры могут преодолеть высокий коэффициент отражения, в котором поглощения приближается к нулю. Отражательная способность металла имеет значение только до замочной скважины сварки. Как только поверхность материала в точке фокуса приближается к точке плавления, коэффициент отражения падает в течение 5 микросекунд.

Расчеты лазерной сварки

Зная размер сфокусированного пятна можно рассчитать плотность энергии на рабочую поверхность.

Для основного (TEM 00) пучка:

При выполнении сварки лазером, оптика для фокусировки лазерного луча до нужного размера не требуется.

S = ориентированные диаметр пятна

λ = Длина волны лазера

F = фокусное расстояние объективов

D = Диаметр лазерного луча

Для многомодового пучка:

Φ = Дивергенция лазерного луча

Если предположить, что свариваемые детали, как полу бесконечно твердые, с постоянным потоком тепла, то распределение температуры в зависимости от глубины в материал рассчитывается так:

T (X, T) = (2E / K) × [(тыс. т / ) ½ × ехр (-х 2 / 4kt) - (х / 2) ERFC (х / 2 (тыс. т) ½)]

T (X, T) = Температура на расстоянии «х» ниже рабочей поверхности, в то время «т» после начала постоянного ввода тепла

E = постоянный входной поток тепла

к = температура проводимости

х = глубина под поверхностью

T = время после запуска тепла поток

ERFC = бесплатная функция ошибок

и на поверхности (х = 0), повышение температуры будет:

T (X, Т) х = 0 = (2E / K) × (тыс. т / ) ½

Факторы лазерной сварки

Мы уже обсуждали влияние отражения материала на его пригодность. Температуропроводность, упомянутые в приведенном выше расчете, является мерой способности материала проводить тепло. Чем ниже коэффициент диффузии, тем больше тепла остается в непосредственной близости от места лазерного луча.

Металлы с низкой температурой кипения производят большое количество паров металла, которые могут инициировать пробой газа и плазмы в области высокой интенсивности пучка чуть выше поверхности металла. Эта плазма, которая легко поглощает энергию лазера, может блокировать луч, и пузырьки имеют тенденцию к образованию в корне шва. Если вязкость высока, эти пузыри затвердевают в расплавленном металле.

Хотя температура плавления металлов не оказывает существенного влияния на лазерную свариваемость, она должна быть достигнута в ходе начального поглощения энергии. Таким образом материалы с низкой температурой плавления, более подходят для сварки с помощью лазера чем материалы с высокой температура плавления.

Металлургические процессы при лазерной сварке

Эффект сварки различных материалов зависит от многих их металлургических свойств (табл. 1), такие как "горячая сила". После того, как лазер проходит, расплав затвердевает, а затем он медленно остывает до той же температуры, что и окружающий материал. Во время охлаждения, создается растягивающее напряжение в зоне сварки. Материалы, которые имеют низкую прочность на растяжение при температурах вблизи точки плавления, обладают свойством, которое часто приводит к появлению трещин в сварных швах.

Кроме того, другие термические преобразования, такие, как мартенситное превращение из высокоуглеродистой стали, также может привести к образованию трещин в районе сварного шва. Чтобы преодолеть эту тенденцию, специальные нужны меры предосторожности. Нижний предел тепла имеет и другие преимущества, такие как возможность использовать приборы, в которых не нужно выдерживать большие тепловые силы расширения или выступающих в качестве радиатора.

Химические реакции, такие как окисление или азотирования, с атмосферными газами при высоких температурах может вызвать проблемы, особенно когда оксидов или других элементов образуются у диссоциации температурах, намного выше точки плавления металла. В результате сварной швов получается хрупкий и пористый. Покрытие зоны сварки с инертным газом, таким как аргон или гелий уменьшает эти реакции в большинстве случаев. Для некоторых материалов, это может быть необходимо для сварки в герметичной камере для предотвращения внешнего загрязнения.

Для сварки алюминия в герметичных пакетах полупроводников, введение кремний-алюминиевых сплавов значительно улучшает сварной шов, обеспечивая температуру застывания значительно ниже, чем у исходного материала.

Для этого конкретного приложения, Симпсон рекомендует тип алюминия 4047, который имеет температуру плавления 1070 ° F до 1080 ° F по сравнению с 1200 ° F температуру плавления 6061 алюминия, используемого для жилищных пакетов. Во время охлаждения, внешний интерфейс остывает быстро.

Способы лазерной сварки

Существуют два различных подхода к лазерной сварке. Одним из них является маломощный метод для относительно тонких материалов, а другой является "грубой силой" мощный подход, который обычно включает в себя keyholing. Для стыковой сварки и сварных швов, лазерная энергия подается на стыке материалов, для минимизации входного тепла и искажений и позволяет производить высокую скорость обработки. Тем не менее, эти стыковые соединения должны точно соответствовать, что часто ограничивает применение лазеров в сварке круговых частей.

Для сварки внахлест, допуски для выравнивания швов несколько слабее. Ширина шва является основным критерием. Верхний материал образует большинство из зоны сварки, так что хорошо подходящий к лазерной сварке материал, может быть приварен к менее подходящему, поставив более подходящий материал сверху.

В данном видео продемонстрированы возможности современной лазерной сварки.

Преимущества лазерной сварки

Многие инженеры читали о технических преимуществах использования лазеров вместо более традиционных методов. Но какие есть экономические обоснования, которые составляют основу большинства производств? Пользователи промышленных лазеров не получают никакой отдачи от пропаганды сокращения расходов с внедрением системы лазерной сварки и даже могут создать конкурентов. Поэтому большинство производителей склонны считать использование лазеров в качестве конфиденциальной информации. Преимущества использования лазеров в сравнении с наиболее популярными методами приведены в таблице 2.

Оценки систем лазерной сварки

Как мы уже говорили, используются два типа лазеров для лазерной сварки СО 2 и Nd: YAG и Nd: Glass. Оба типа могут работать как в непрерывном, так и в импульсном режиме. СО 2-лазеры, которые используют диапазон мощности от 50 до 15000 Вт, являются более эффективными при преобразовании электрической энергии в лазерное излучение, чем Nd: YAG лазеры, которые варьируются от 50 до 800 Вт выходной мощности. Однако, как уже говорилось выше, отражения большинства металлов значительно выше, на CO 2, чем длина волны Nd: YAG длины волны.

Последние достижения в области быстрого осевого СО 2-лазеров обеспечивают улучшенные характеристики излучения, что делает эти системы конкурентоспособными с электронно-лучевой сваркой для глубокого проникновения луча. Быстро спиральные потоки СО-2-лазеров в настоящее время в состоянии производить фундаментальные режимы, которые дают более высокую плотность энергии, подходит для сварки термочувствительных сплавов или материалов, где тепловые искажения являются проблемой.

Медленно-осевые лазеры с улучшенными возможностями импульсной энергии имеют преимущество над быстро осевыми агрегатами, требующими быстрой связи энергии и низким входным теплом. В импульсном режиме, пиковая мощность в несколько раз больше, чем в непрерывном, хотя средняя мощность ниже. Эта пиковая мощность преодолевает отражательную способности поверхности и минимизирует тепловое повреждение окружающего материала.

Твердотельные лазеры (общее название для Nd: YAG, Nd: стекло и аналогичные лазеры), являются предпочтительными для низкой и средней мощности. Они нашли широкое применение в электронной, электротехнической промышленности для точечной сварки и лучевой сварки свинца интегральных схем с тонкой пленкой, соединительных схем.

Одним из аспектов, который может иметь важное значение в оценке лазерной сварки является физический размер оборудования. Твердые лазерные системы сварки являются относительно небольшими по сравнению с CO 2 системами, которые могли бы занимать среднюю комнату, чтобы достичь требуемых высоких степеней. Тем не менее, если вам нужна грубая сила, она может быть направлена на заготовку через оптику.

Для деликатных сварочных работ, таких как сварка нити ламп, твердых сварочных систем используется преимущественно коаксиальная (оптическая) сварка. Которая обеспечивает увеличение коэффициента 40X, и точное место фокуса лазерного луча. Эта функция очень полезна для выравнивания и фокусировки луча, а также заготовке просмотра. Поскольку длина волны Nd: YAG лазер близко к видимому спектру, стандартные линзы могут передавать как лазерный свет, так и изображение заготовки.

В то время как мы обеспечили быстрый теоретический подход к определению ваших потребностей лазера, фактическое применение лазеров требуется часто определять экспериментальным путем. Существует компромисс проникновения сварного луча против скорости движения для любой выходной мощности лазера, в общем, чем выше скорость движения, тем ниже проникновение. Это зависит от материала к материалу и с другими факторами, такими как фокус пучка.

Безопасность при лазерной сварке

Лазеры излучают очень концентрированный луч, который может быть видимым или невидимым. В целом большинство лазеров, используемых для сварки, невидимы. Этот луч инфракрасного света может сосредоточиться на кожу или в глаза, если меры предосторожности не соблюдаются. Промышленные лазерные системы полностью заблокированы, чтобы предотвратить любую опасность для оператора. Большинство из них оснащены безопасными устройствами и крышками радиационной безопасности, которые содержат фактические работы лазера, что позволяет людям, работающим поблизости, нормально работать. При правильной конструкции и тщательной предосторожности, лазерные системы, не более опасны, чем другие системы сварки или аналогичные инструменты.

Технология лазерной сварки: особенности и оборудование

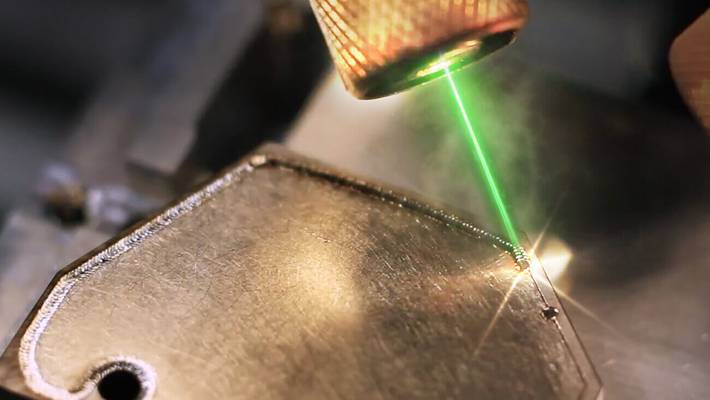

Лазерная сварка – это технология соединения металлов и других материалов плавлением, которое производится благодаря нагреву рабочей зоны лазерным лучом. Технология часто применяется для высокоточного соединения деталей, для сварки изделий, имеющих сложную конфигурацию соприкосновения, для соединения разнородных материалов, деталей сверхмалых и крупных размеров, деталей, имеющих разные толщины.

Принцип действия лазерной сварки

Изделия, подлежащие сварке, плотно соединяют друг с другом по линии будущего сварного шва. Сфокусированный лазерный луч нагревает и расплавляет кромки изделий, в результате чего расплавленный материал заполняет зону соединения, проникая во все микронеровности материалов. Лазерный луч и, соответственно, зона расплава перемещаются вдоль линии соединения, создавая прочный, плотный, узкий и глубокий сварной шов. Глубину проплавления материалов можно регулировать от поверхностной до сквозной.

В целях предотвращения окисления металлов при сварке применяется газовая защитная среда, которая может состоять из аргона, гелия, азота (он используется реже) или смеси других газов.

Материалы, поддающиеся лазерной сварке

- сталь: нержавеющая, высокопрочная, легированная, углеродистая;

- чугун;

- титан и его сплавы;

- алюминий и сплавы на его основе;

- медь, латунь и другие сплавы на основе меди;

- магниевые сплавы;

- серебро;

- пластик;

- стекло;

- керамика.

Преимущества технологии лазерной сварки

- Высокая плотность сварного шва. Соединение полностью лишено дефектов, которые образуются при сварке другими методами. Например, в сварном шве практически полностью отсутствует пористость. Для сравнения, нормативами разрешено равномерное распределение пористости для дуговой сварки ≤20%. Данный показатель для лазерной сварки не превышает 0,8%.

Отсутствие пор обусловлено особенностью процесса лазерной сварки: для нее не требуются использование электродов и формирование дуги, технология имеет ряд других существенных отличий от прочих методов сварки.

Поры чаще всего образуются при сварке алюминия и его сплавов иными методами без использования лазера. При этом уменьшается толщина сечения сварного шва, что негативно влияет на прочность и эластичность готового изделия. Лазерная сварка позволяет выполнять соединение деталей из алюминия и его сплавов без возникновения пор и потери качества готовой продукции.

- Механические и физические свойства сварного шва сопоставимы с аналогичными свойствами соединяемых материалов.

- Наименьшая ширина сварного соединения среди всех технологий сварки. Шов выглядит аккуратно и почти незаметен.

- Гладкий сварной шов не нуждается в шлифовке.

- Высокая плотность энергии в лазерном пятне создает условия для быстрого разогрева и охлаждения зоны соединения. В процессе сварки значительно сокращается воздействие тепла на околошовную зону, благодаря чему в ней не происходят деформации и разупрочнение материала, не образуются трещины.

- Существует возможность встраивания оборудования в любую производственную линию.

- Сваривание элементов производится за один проход без необходимости разделки кромок.

- Скорость выполнения работ в несколько раз выше по сравнению с другими методами сварки.

- Возможность выполнения сварки в узких, труднодоступных и удаленных местах.

- Возможность быстрой перенастройки лазерного оборудования на выполнение новой сварочной операции.

- Технология позволяет сваривать изделия, находящиеся за прозрачными материалами.

- Технология, за исключением гибридной лазерной сварки, не предусматривает использование присадок, флюсов, электродов, что обеспечивает высокую химическую чистоту процесса сварки.

- Безопасность процесса сварки для персонала.

Недостатки лазерной сварки

- Достаточно высокая стоимость оборудования и комплектующих, в связи с чем технология лазерной сварки применяется в основном на производственных предприятиях.

- Эффективность процесса сварки зависит от способности металла отражать лазерное излучение.

- Низкий КПД.

- Особые требования предъявляются к показателям влажности, вибрации и запыленности в помещении.

- Высокие требования к квалификации персонала. Сварщик, не обладающий достаточным опытом, может неправильно настроить оборудование, что приведет к возникновению дефектов: непроваривание шва, прожоги, появление пор и трещин, кратеров, наплывов, инородные включения.

Классификация видов лазерной сварки

По глубине проплавления:

- микросварка – материал проплавляется на глубину до 0,1 мм;

- минисварка – на глубину проплавления от 0,1 мм до 1 мм;

- макросварка – на глубину проплавления свыше 1 мм.

По величине поверхности контакта соединяемых изделий:

- Шовное сваривание, при котором образуется глубокий сварной шов. Эта технология широко распространена при сварке труб и изделий из нержавеющей стали. Для сварки применяется как непрерывное, так и импульсное лазерное излучение.

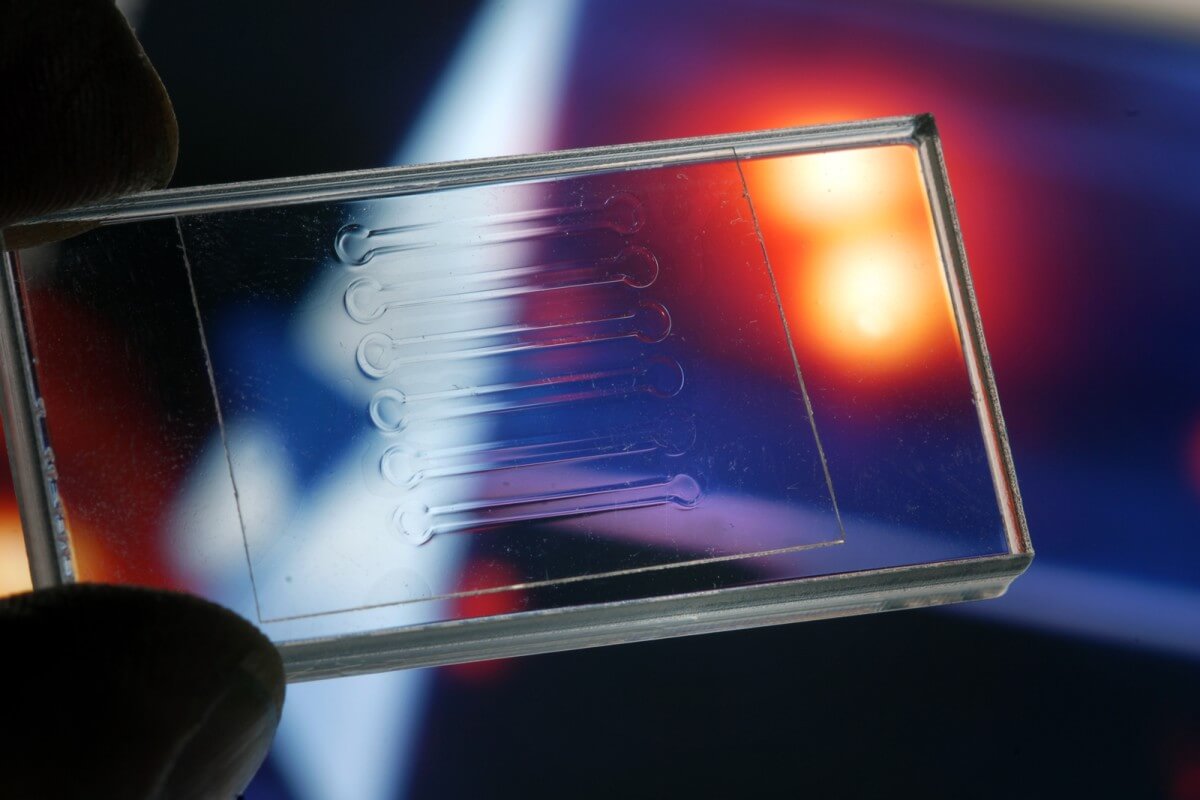

- Точечное сваривание, применяемое, в первую очередь, при производстве электроники. Данную технологию используют при соединении мелких деталей (≤100 мкм) и тонких материалов. При точечной сварке используют, в основном, импульсное лазерное излучение. При этом необходимо установить минимальную мощность, повысить скважность импульса и сократить его длительность.

По способу выполнения:

- Стыковая сварка: между свариваемыми элементами допускается наличие стыка не более 0,2 мм. Соединение производится путем кинжального проплавления материалов на полную толщину, использование присадок и флюса не требуется. Интенсивность лазерного излучения не превышает 1 мВт/см2. Сварной шов следует обязательно защищать от окисления при помощи инертных газов (азот, аргон). Для защиты от пробоя используют гелий.

- Сварка внахлёст: листы металла накладывают друг на друга и обязательно прижимают, чтобы зазор составлял менее 0,2 см. Затем листы сваривают мощным лазерным излучением, при необходимости выполняют двойной шов.

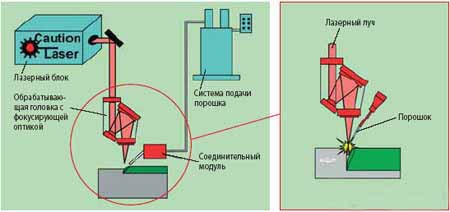

Гибридная лазерная сварка

Эта технология предполагает использование присадочных материалов, например, проволоки. Лазерный сварочный аппарат оснащают механизмами подачи присадочной проволоки. Она подается в рабочую зону синхронно с движением лазерной головы. Толщина проволоки равна диаметру лазерного пятна и ширине сварного шва.

Сферы применения лазерной сварки

- Производство приборов, электронных устройств и сложных механизмов. Лазерная сварка применяется для соединения миниатюрных и тонкостенных деталей, например, элементов микроэлектроники. Метод дает возможность сваривать элементы, находящиеся вблизи от кристаллов микросхем и других деталей, чувствительных к нагреву.

- Производство и ремонт кузовов автомобилей: соединение кузовных элементов из тонколистовой стали, деталей из алюминиевых и магниевых сплавов.

- Производство различных конструкций.

- Производство деталей из титана и титановых сплавов для оборонной, аэрокосмической, судостроительной отраслей и атомной энергетики. В расплавленном состоянии титан вступает в химические реакции с кислородом и водородом, что приводит к насыщению расплава газами и появлению трещин. Лазерная сварка в защитной среде из аргона и гелия позволяет избежать образования трещин.

- Сварка чугуна, применяемая при производстве запорной арматуры, корпусов, элементов шестерен и других компонентов.

- Сварка металлов, имеющих разные химические и физические свойства.

- Производство изделий из пластмассы.

Основные типы оборудования для лазерной сварки

Автоматические лазерные сварочные станки используют на крупных предприятиях, например, в машиностроительной и судостроительной отраслях. Это оборудование отличается высокой стоимостью и трудно доступно малому бизнесу.

Ручные лазерные сварочные аппараты предлагаются по более доступным ценам и широко применяются на средних и малых предприятиях. Хотя эти станки названы «ручными», они обладают достаточно внушительными габаритами. Для удобства перемещения многие модели станков оснащены колесами.

Комплектация ручного станка для лазерной сварки

Независимо от бренда и модели оборудования станок имеет следующие ключевые компоненты:

- Лазерный источник, генерирующий лазерное излучение. Самыми надежными являются волоконные лазерные излучатели производства IPG Photonics Corporation. Это предприятие основано в 1991 г. российским физиком В.П. Гапонцевым. Компания IPG – всемирно признанный лидер в производстве волоконных лазеров. Производственные мощности IPG расположены в США, Европе и России (в г. Фрязино). Источники IPG демонстрируют лучшее качество и стабильность формируемого лазерного луча и лучший коэффициент преобразования электроэнергии в энергию луча лазера. В конструкции источников предусмотрена двойная защита от отраженного излучения, которая гарантирует стабильную работу станка в случае попадания луча в волокно или диодную сборку.

- Сварочная голова, обеспечивающая фокусировку лазерного луча и его подачу в рабочую зону.

- Программный блок управления.

- Блок питания.

- Чиллер – система охлаждения оборудования.

- Блок подачи присадочной проволоки.

Оборудование для лазерной сварки на маркетплейсе INLASER.PRO

На маркетплейсе INLASER.PRO можно приобрести как станки лазерной сварки, так и комплектующие – сварочные головы, волоконные лазерные излучатели, чиллеры, системы газоподготовки, а также оптические элементы. Мы предоставляем комплекс услуг по подбору оборудования, его доставке, монтажу, запуску, настройке и обучению сотрудников. Оборудование для лазерной сварки предлагается по приемлемым ценам.

Услуги лазерной сварки металлов и сплавов

На базе производственного предприятия INLASER функционирует наш Центр лазерных услуг, который принимает заказы на выполнение лазерной сварки металлов и сплавов, а также оказывает другие услуги в области лазерной обработки металлов и неметаллических материалов. Современное высокопроизводительное оборудование позволяет выполнять заказы любого объема и сложности.

Всё о лазерной сварке: преимущества и недостатки, характеристика, виды, дефекты

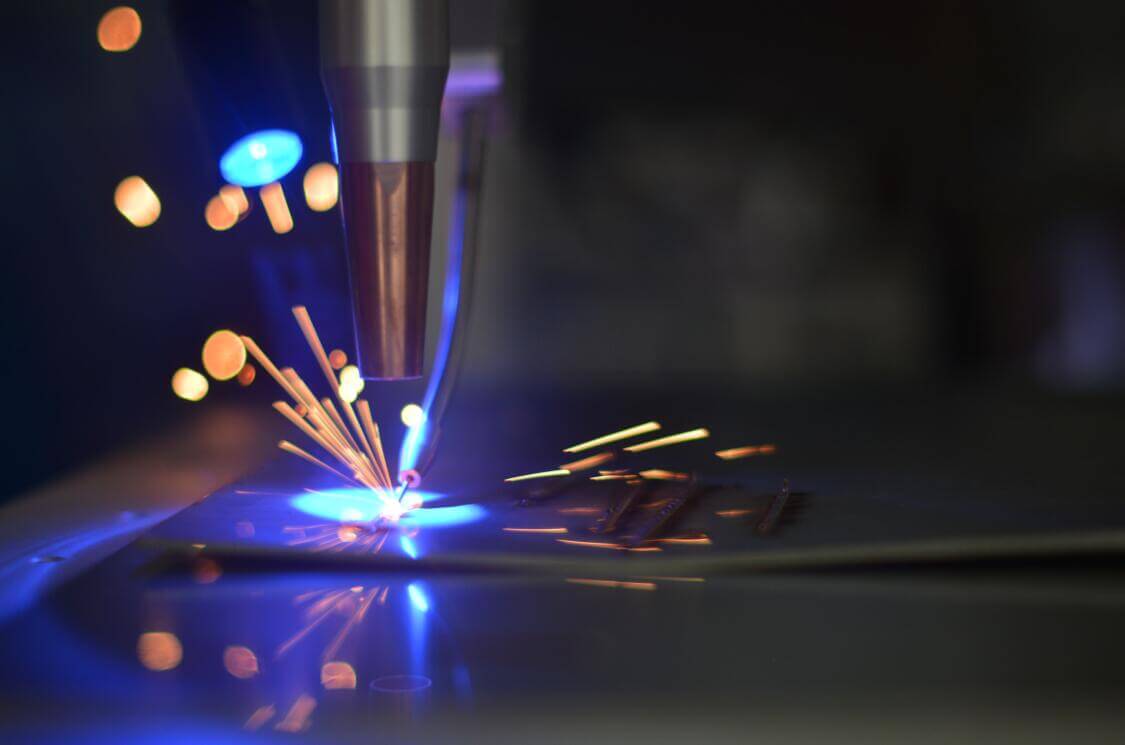

Лазерная сварка - это способ соединения деталей за счет локального плавления. Встречается при обработке изделий из металла, пластика, стекла и других твердых материалов, когда нужно точное соединение деталей при сложной конфигурации.

Эта технология дает гладкий шов без следов деформации в виде неровностей, искривлений, шероховатости.

Общая характеристика

Лазерная сварка активно используется в промышленных масштабах для формирования высокоточного и неразъемного соединения.

Во время лазерной сварки металлических изделий прибегают к специальному оборудованию, которое при нужных навыках и правильно подобранных настройках обеспечивает высокое качество фиксации и аккуратный шов.

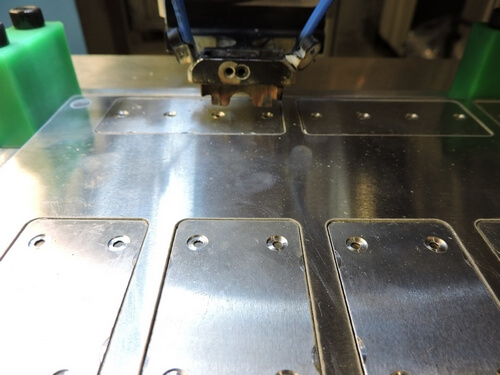

Рис.1. Сварка металлических изделий лазером

Процесс этой технологии обеспечивает преобразование металлического элемента на стыке. Луч лазера способствует процессу нагревания и дальнейшего плавления на обрабатываемом участке. Лазер создает световой поток с характерной монохромность.

Длина волн идентична. Это упрощает контроль потоков при фокусировке линз или отклонения рабочих призм. Мощность пуска повышается за счет появления волнового резонанса.

При лазерной сварке используются следующие сварочные аппараты:

- роботизированные (работа без человеческого присутствия и контроля);

- автоматические;

- полуавтоматические.

Всем трем видам характерно формирование лазерного луча, который воздействует на определенный участок - способен нагревать и расплавлять на ней металл.

Технология лазерной сварки

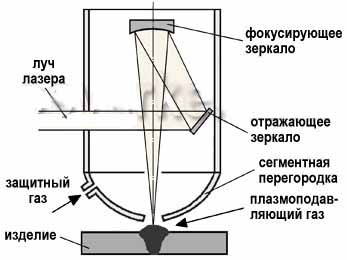

Рис.2. Технология лазерной сварки металлов

Лазерной сварке свойственны показатели:

- когерентности. Сочетание фаз теплового поля луча лазера в разных областях;

- монохроматичности. Малая ширина линий спектра-источника;

- направленности. Отсутствие рассеивания лазерного луча при его перемещении от источника к области для сварки во время сварочного процесса.

Из-за этих свойств мощность луча значительно увеличивается. Он отвечает за равномерное плавление, а также за испарение металлов в свариваемой зоне.

Особенностью сварочного процесса является факт того, что источник может находиться на удалении от области сварки, в то время как в промежутке лазерной ванны не обязательно наличие вакуума.

Как работает лазерная сварка

Лазерный луч производит фиксацию изделий следующим образом:

- Соединяемые элементы плотно фиксируется у соединительной линии;

- Лазерный луч направляется на стык;

- Происходит активизация генератора. Устройство равномерно разогревается и затем плавит металлические частицы на кромках. Лишние элементы при данной технологии испаряются.

У луча лазера сечение с небольшими размерами, поэтому полученный сплав исправляет неровности, заполняет трещинки и другие недочеты, попавшие на территорию обработки лазерным лучом.

Во время сварки лазером формируется сварное соединение изделий с большей плотностью. Для него не характерна пористость, которая встречается при других типах сварки. Также при лазерном типе отсутствует окисление металла из-за высокой скорости лазерного луча, который перемещается по поверхности изделия.

В этой технологии применяются два вида шва:

- Сплошной. Необходим при сваривании труб из нержавеющей стали. Нужны в операциях, где нужен высокий уровень герметичности

- Прерывистый. Подходит для сварки малых конструкций с поверхностными повреждениями.

Преимущества и недостатки

В лазерной сварке можно найти много преимуществ, из-за чего она и стала более востребованной. Рассмотрим их поближе:

- Сварка лазером подходит для обработки многих материалов: различные магнитные сплавы и сплавы металла, стекло, термопласты, керамика.

- Обладает высокой точностью. Траектория пятна нагревания отличается стабильностью.

- Сварное соединение небольшого размера, из-за чего оно становится незаметным.

- Область около шва не нагревается, поэтому деформация свариваемых элементов минимальна.

- Во время нагревания не выражается рентгеновское излучение и не создаются продукты сгорания.

- У сварочного процесса высокая химическая чистота, так как в процессе сварки не прибегают к дополнительным электродам, флюсам и присадкам.

- Отличный вариант для сварки в труднодоступных местах. Может использоваться на большом расстоянии от области расположения лазера.

- С помощью данной техники можно обработать материалы, которые находятся за прозрачными элементами.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Созданным во время сварки сварным швам свойственны высокие показатели качества и прочности.

- При переходе на создание нового изделия можно происходит быстрая перенастройка системы.

Рис.3. Преимущества и недостатки сварки при помощи лазера

Перед подготовкой к лазерной сварке стоит учитывать и минусы данного вида сварки. В первую очередь, это следующие:

- Высокая стоимость. Инструменты и комплектующие для лазерной сварки относительно дорогие. Это причина, по которой данный тип преимущественно встречается в промышленности и на производстве. Можно попробовать создать оборудование для лазерной сварки самостоятельно, но для этого нужно обладать особыми навыками и знаниями, иметь специальные инструкции и схемы с чертежами.

- Обслуживающий персонал для устройств по лазерной сварке должен обладать высокой квалификацией.

- Также особые требования выдвигаются и к помещениям, где будет размещено оборудование для лазерной сварки. Рассматриваются все показатели - от запыленности до показателей вибрации и влажности.

- Низкий КПД у лазерно-дуговой сварки. В целом, для газовых сплавов он составляет 10%, а для твердотельных - лишь 1.

- Кроме этого, существует высокая зависимость от отражающей способности у самой заготовки. Если она низкая, то такой будет и эффективность.

Условия и способы лазерной сварки

Лазерная сварка металлов имеет разные требования и условия для проведения операций.

Для сварки изделий из нержавеющей стали, металлов и деталей из схожих сплавов необходим луч с повышенной мощностью. Во время операции нужно добиваться его точной фокусировки. Луч перемещается на рабочую поверхность через направляющие линзы и центр переднего зеркала, как только интенсивность пучка достигает самых высоких показателей.

Рис.4. Лазерная сварка металла

Также в зависимости от твердости материала, сварка нержавеющей стали и других металлов может проводиться по разному с точки зрения глубины проплава. Он может быть как поверхностный - эти показатели регулируются во время проплавления металлических частей.

Сварка проводится двумя способами:

- непрерывным лучом;

- прерывистыми импульсами.

Лазерная сварка импульсом лучше всего подходит для сварки изделий из тонколистового проката, толстостенных деталей и сложных профилей.

Методы лазерной сварки могут отличаться за счет специфики материала. Для обработки нержавеющей стали, алюминия и меди подойдут следующие:

- Стыковой метод. Для него не нужны дополнительные присадки или флюс. Размер стыка между металлическими деталями - не более 0,2 мм. Этого достаточно, чтобы создать корректную фокусировку луча лазера на стыке. “Кинжальное” проплавление металла происходит по всей толщине. В случае стыкового способа лазерной сварки на изделии проводится дополнительная защита шва азотом или газом от окисления металла. Интенсивность лазерного излучения до 1 мВт/см2.

- Нахлёсточный метод. В процессе операции происходит наложение металлических листов внахлест. Мощное излучение создает отличное соединение с дополнительным прижимом элементов. Зазор между ними составляет до 0,2 мм.

Виды лазеров

Лазерная сварка проводится при помощи разных лазеров в зависимости от обрабатываемого материала. Для нержавейки, алюминиевых сплавов или меди применяется другой тип, нежели тот, к которому прибегают для обработки стекла и керамики.

Оборудование бывает следующих типов:

Каждому из них соответствуют определенные характеристики.

Твердотельные лазеры

Твердотельные лазеры используются для сварки лазером серебра, пластмасс, нержавейки, меди, стекла и других твердых элементов. В составе таких лазеров имеется особый рубиновый стержень, который также производится из неодимового стекла. Располагается внутри специальной осветительной камеры.

Процесс использования данного вида лазеров выглядит следующим образом:

- В осветительную камеру с выбранной частотой направляется луч света с высокими показателями мощности. При этом возникает возбуждение атомных частиц.

- Появляется световое излучение. Его волны обладают одинаковой длиной.

- Так как части стержневой детали на торцах состоят из отражающих зеркал, а одно из них является частично прозрачным, именно через него проходит энергия в качестве лазерного излучения.

Газовые лазеры для сварки

Газовые сварочные лазеры отличаются большими мощностными показателями и производительностью. Это их отличает от твердотельных лазеров.

Активный компонент в случае таких устройств - газовая смесь.

Рис.5. Сварка металла газовым лазером

Они проводят сварку таких материалов, как алюминий, титан, нержавейка и других похожих по параметрам металлов с использованием вспомогательных средств:

- прокачивание газа и передача его из баллонов происходит через насос, поэтому в качестве дополнительного элемента с ним используется газоразрядная трубка;

- между электродами проходит электрический разряд (ток). Из-за этого возбуждается газовая смесь;

- лазерные лучи проходят через установленные зеркала. Они располагаются в торцевой области газоразрядной трубы;

- при лазерной сварке крупных деталей (автомобильный кузов, детали с большой толщиной и др.) источник питания соединяется с электродами;

- охлаждается за счет водяной системы.

Газовое оборудование отличается большими габаритами, что не для всех удобно. В то же время существуют лазерные устройства, которым характерна поперечная прокачка газа. Они отличаются небольшими размерами и считаются более компактными. Показатели мощности подобных устройств - от 20 кВТ. Это позволяет проводить сварку толстостенного металла с высокой скоростью - приблизительно до 60 метров в час.

Такой метод лазерной сварки применим не только для прочных металлических сплавов - с его помощью обрабатываются драгоценные металлы (платина, золото, серебро), алюминий, медь, титан. Так как это специфические материалы, для них проведение операций по сварке происходит в атмосферных условиях со специально созданным вакуумом. Дополнительные средства формируют защиту от воздушного воздействия на расплавленный металл. В первую очередь, это газы. В особенности - аргон.

Из-за того, что во время сварки создается высокая тепловая мощность лазерного луча, процесс испарения металлических частиц проходит еще активнее. Параллельно с этим проводится ионизация паров, чтобы луч лазера экранизировался и рассеялся.

Газовые лазеры для сварки используются не только для металла, но также для стекла или пластмассы. В их обработке встречаются два вида газа:

Чаще всего, это гелий - он не рассеивает луч лазера и легче, чем аргон.

Сварщики с большим опытом работы упрощают процесс использованием комбинированных смесей газов, у которых есть защитные и плазмоподавляющие параметры.

Особенности газодинамических лазеров

У газодинамических лазеров самые высокие показатели мощности. Они относятся к устройствам с использованием окиси углерода. Данный состав нагревается до 3000 К. После проходит через сопло Лаваля, после чего происходит снижение давления и последующее охлаждение газового компонента.

Рис.6. Применение лазеров для сварки по металлу

Использование гибридных установок

Лазерная сварка специальных элементов в виде толстостенных деталей, элементов с зазорами или большими металлическими плоскостями проводится при помощи дополнительных материалов для присадки. В первую очередь, это проволока для зажигания электрической дуги. За счет этого заполняется пространство между пластинами и создается соединительный шов с высокой прочностью.

Обдув инертным газом производит защиту толстостенных металлических конструкций и автомобильных деталей. Его подача происходит через сопло, которое крепится рядом с лазерной головкой.

Их сварка проходит на столе и на отдельных подставках от оборудования. Процесс осуществляется поэтапно:

- Сначала металл очищается от загрязнений, окалин, масляных остатков, водяных капель и влаги в цело.

- Детали плотно подгоняются стык в стык.

- Создается химическое травление металлической поверхности.

- Аппарат лазерной сварки настраивается с выставлением необходимых параметров. Для этого обращаются к типу свариваемого материала и подбивают параметры под него.

- Головка сварочного инструмента размещается у линии начала соединения.

- Активируется кнопка запуска сварки.

Во время сварочного процесса нужно следить за тем, как луч попадает на стыковую область.

Особенности сварки тонкостенных изделий

Тонкостенные детали представлены в виде небольших изделий из области микроэлектроники. Это могут быть проволочные выводы, чей диаметр варьируется от 0,01 до 0,1 мм, или же фольгированные элементы с диаметром точки лазера 0,5-0,9 мм. Их обработка производится твердотельными лазерами. Твердотельная лазерная установка способна провести точечную лазерную сварку для катонного соединения с высокой герметичностью. Необходимая деталь в современных кинескопах.

Для работы по мелким деталям с тонкими стенками подходит минимальная мощность проведения.

Операции проводятся импульсным или непрерывным режимом.

При импульсном режиме необходимо повышается скважность импульса и сокращать длительность. При непрерывном режиме - повышать скорость лазера.

Лазерная сварка стекла и пластмассы

Что касается изделий из стекла и пластмассы, лазерная сварка также проводится благодаря твердотельным установкам. Они представляют собой простое устройство, которое состоит из отражательной трубки с двумя электродами, а также смеси из ионизирующих газов в пространстве между ними.

Рис.7. Лазерная сварка по стеклу

Такое устройство встречается во время ремонта очков - как пластиковых, так и стеклянных элементов. Сварка таким образом не требует дополнительного припоя при сваривании оправ.

Лазерная сварка деталей из стекла и пластика происходит с той же последовательностью, что и металлические изделия:

поверхности элементов, которые будут подвержены сварке, очищаются от пятен, пыли и других загрязнений

подготавливаются установка и электроды к дальнейшей работе, настраивается линза для фокусировки. В случае использования расфокусированной линзы есть риск смазанного лазерного луча. В таком в случае не получится сделать четкий локальный расплав металла. Корректно сфокусированный пучок обладает круглой формой

устанавливается нужное значение мощности сварки

можно приступать к работе.

Лазерная сварка в промышленности

В промышленной технологии лазерной сварки используются следующие устройства:

Лазерная сварка металла

Лазерная сварка металла — один из самых новых методов создания неразъемных соединений. Он отличается исключительной точностью, производительностью и высоким качеством сварного шва. Нагрев и плавление металла в рабочей зоне проводится лазерным лучом. Метод позволяет сваривать разнородные материалы. Несмотря на высокую стоимость и сложность оборудования, популярность этого метода постоянно растет. Для домашних мастерских становятся доступны аппараты бытового уровня.

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

Принцип действия лазерной сварки базируется на поглощении энергии пучка лазера металлом в рабочей зоне. При этом происходит сильный локальный нагрев.

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

Схема лазерной сварки

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Способ позволяет сваривать как детали из тонкого листового проката, так и сложные профили и детали большой толщины.

Различают следующие виды процесса:

- В стык. Проводится без присадочных материалов и флюсовых порошков в защитной газовой атмосфере.

- Внахлест. Свариваемые кромки накладываются одна на другую. Требуется обеспечить прижим заготовок друг к другу.

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Аппараты лазерной сварки металлов

Для проведения точечной или сплошной лазерной сварки необходимо:

- лазер с источником питания ;

- блок оптической фокусировки;

- механизм перемещения луча в рабочей зоне;

- приспособления для подачи инертных газов для защиты рабочей области.

По конструкции активного излучателя все аппараты лазерной сварки разделяют на два типа:

Аппарат для лазерной сварки ЛТА4-1 Аппарат для лазерной сварки ЛТСК435-20

Оба типа могут работать как в импульсном, так и в непрерывном режиме.

Лазеры с твердым активным элементом

Такие установки могут излучать световой поток как непрерывно, так и дискретными импульсами. Активный излучатель делают из розового искусственного рубина, смешивая оксид алюминия и ионы хрома. Торцы стрежня полируют, создавая на них зеркальные поверхности, отражающие свет. Ионы хрома, облучаемые излучением лампы накачки, переизлучает свет на частоте работы лазера.

Функционирование их проходит следующим способом:

- Стержнеобразный активный элемент помещен вместе с лампой накачки внутри рабочего корпуса.

- Энергия периодических вспышек лампы накапливается в активном элементе, фокусируясь и отражаясь от торцевых зеркал.

- По достижении порогового значения интенсивности светового пучка он проходит излучение рабочего импульса.

Лазер с твердым активным элементом

Аппараты с твердым активным телом работают на волне длиной 0,69 микрон. Мощность их достигает нескольких сотен ватт.

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий. Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал. Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Особенности работы с тонкостенным металлом

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

- мощность излучения;

- скорость движения луча;

- фокусировка рабочего пятна.

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна. В импульсном режиме сокращают длительность импульса и повышают их скважность.

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

Различия в технологии для разных металлов

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Нержавеющие сплавы сваривать допускается только встык. Нахлест может привести к возникновению тепловых напряжений в материале.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Ручная сварка

Технический прогресс последних лет позволил создать компактный аппарат для ручной лазерной сварки. На рынке представлено множество моделей с различными параметрами и функциональностью.

Они позволяют провести:

- починку малогабаритных и миниатюрных конструкций;

- точечную сварку;

- наплавочные операции;

- ремонт небольших пресс-форм;

- пайку электронных компонентов;

- дезинфекцию медицинских изделий.

Стоимость таких аппаратов все еще значительная. Окупится он при условии большого объема работ.

Применение сварки лазером

Метод применяется для соединения особо ответственных конструкций либо в том случае, когда другими методами соединить заготовки не удается. Наиболее распространен метод в таких областях, как:

- Устройства высокой точности.

- Изделия из легких цветных металлов.

- Соединение чугунных заготовок.

- Сваривание пластика.

Весьма важная область применения лазерной сварки — оборонная промышленность.

Плюсы и минусы лазерной сварки

Основные достоинства метода следующие:

- ограниченная зона нагрева снижает риск коробления материала;

- при использовании гибких световодов возможна работа в узкостях и труднодоступных местах;

- сварочный аппарат без дополнительных модификаций применим для резки конструкций и раскроя листового металла;

- исключительное качество и долговечность швов;

- высокая производительность;

- отсутствие расходных материалов.

Минусы, как и у любой действующей технологии, также присутствуют:

- высокая стоимость аппарата;

- малый коэффициент полезного действия;

- высокие требования к образованию и опыту работника.

В конечном счете, сопоставляя преимущества и недостатки сварки лазером, все больше предприятий и даже небольших мастерских принимают решение о переходе на новую технологию.

Используемое оборудование

Несмотря на различные габариты и мощность, оборудование для лазерной сварки относится к одному из основных типов: с твердым или с газообразным рабочим телом. Они различаются лишь методом возбуждения светового излучения. С металлом оба типа станков лазерной сварки работают одинаково.

Твердотельные установки

Такие приборы чаще используются в режиме непрерывного излучения. Они характеризуются более высокими рабочими частотами и ограниченным КПД и мощностью. Твердотельные агрегаты чаще используют для сваривания малогабаритных и тонкостенных изделий.

Импульсный твердотельный лазер

Газовые аппараты

Если требуется соединять заготовки большой толщины, применяют устройства с газообразным рабочим телом. Излучение возбуждается в газовой среде электрическим разрядом. Такие аппараты сваривают детали до 20 миллиметров. Такой способ позволяет достичь высоких мощностей в луче и более высоких значений КПД. Однако устройство прибора более сложное, в нем используется хрупкая стеклянная колба.

Гибридные установки

Для сложных конфигураций свариваемых деталей и листов большой толщины были разработаны гибридные сварочные установки. Рядом с лазерной головкой в них располагается горелка электродугового полуавтомата.

Гибридный лазерно-дуговой процесс сварки в среде защитного газа

Проволока используется в качестве присадочного материала и заполняет сварочный зазор, участвуя в формировании шовного материала.

Читайте также: