Манипулятор сварочный т 25 м

Обновлено: 18.05.2024

Ижевский государственный технический университет им. М.Т. Калашникова

Институт сварки

Выпускная квалификационная работа

на тему: Технология сборки и сварки отвода

Ижевск 2014

Реферат

64с., 12 таблиц, 15 рисунков, 1 график,15 литературных источников, 4 приложения.

СВАРНЫЕ КОНСТРУКЦИИ, ЗАГОТОВИТЕЛЬНЫЕ СБОРОЧНО-СВАРОЧНЫЕ ОПЕРАЦИИ, АВТОМАТИЗАЦИЯ ПРОЕКТИРОВАНИЯ И ПРОИЗВОДСТВА, ПРОГРЕСИВНАЯ ОСНАСТКА, СОКРАЩЕНИЕ ТРУДОВЫХ ЗАТРАТ И ПРОИЗВОДСТВЕННЫХ ПЛОЩАДЕЙ, СНИЖЕНИЕ СЕБЕСТОИМОСТИ ИЗГОТОВЛЕНИЯ

Объект проектирования: технология сборки и сварки «Отвода», технологическое оснащение.

Цель проектирования: разработка технологического процесса сборки и сварки «Отвода» и элементов технологического оснащения, позволяющих повысить производительность труда, снизить материальные и энергетические затраты. Применение новых способов сварки и видов технологической оснастки, автоматизация процесса изготовления «Отвода» с помощью промышленных роботов, изменение состава оборудования, сокращение производственных площадей и количества работающих.

Технические характеристики Т-25М:

1. Наибольшая грузподъемность, кг 700

2. Наибольший крутящий момент на оси планшайбы, Н м не менее 2000

3. Наибольший диаметр свариваемых круговых швов, мм 900

4. Габариты, мм 1200х1000х1400

Содержание

Введение 5

1. Описание сварной конструкции 7

2. Литературный обзор 10

3. Анализ предлагаемых вариантов при разработке технологического процесса…………………. 12

3.1 Резка 12

3.2 Штамповка 14

3.3 Резка (разделка кромок) 15

3.4 Выбор способа сварки 16

3.5 Выбор сварочной проволоки. 16

3.6 Выбор защитного газа. 17

3.7 Выбор оборудования для сварочных операций 19

3.8 Выбор вспомогательного оборудования для установки изделия под сварку 23

3.9 Выбор оборудования для сверления 24

3.10 Контроль качества. 25

3.11 Выбор метода ультразвукового контроля 28

4. Разработка технологического процесса заготовительных операций и выбор оборудования. 30

4.1 Резка на дисковых ножницах. 30

4.2 Холодная штамповка. 32

5. Разработка технологического процесса сборочно-сварочных операций. 33

5.1 Характеристика стали 12Х19Н9Т. 33

5.2 Расчет режимов сварки 34

6. Компоновка установки и описание работы. 37

6.1 Описание сварочного манипулятора Т-25М. 39

6.2 Расчет привода вращения планшайбы. 41

6.2.1 Кинематический расчет. 41

6.2.2 Расчет червячной передачи. 43

6.3 Описание сварочной колонны ПК – 1. 46

7. Техника контроля. 49

7.1 Визуально-измерительный контроль. 49

7.2 Проверка на герметичность. 50

7.3 Ультразвуковой контроль. 51

8. Расчет технологической себестоимости 53

9. Техника безопасности на участке. 59

Заключение и выводы 62

Список используемой литературы 63

Состав: Отвод (СБ), таблица экономического обоснования процесса производства, Деталирование (взаимное расположение редукторов в разрезе), Чертеж сварочного и вспомогательного оборудования в компановке, Спецификация, ПЗ

Софт: КОМПАС-3D 7

Каталог / Машиностроение и механика / Сварочное производство / Технология сборки и сварки отвода. Сварочный манипулятор Т-25М

Чтобы скачать чертеж, 3D модель или проект, Вы должны зарегистрироваться и принять участие в жизни сайта. Посмотрите, как тут скачивать файлы.

Технология сборки и сварки отвода. Сварочный манипулятор Т-25М

Сварочные манипуляторы.

Под сварочным манипулятором понимается такое механическое устройство, с помощью которого осуществляются повороты, наклон и вращение изделия со сварочной скоростью при автоматической и механизированной сварке круговых швов или при наплавке цилиндрических и конических поверхностей. Манипулятор выполняет также функции кантователя для установки изделия в положение, удобное для сварки всех швов в лодочку, или в горизонтальное положение.

Три основных узла сварочного манипулятора:

– механизм вращения изделия относительно оси шпинделя;

– механизм наклона шпинделя;

– несущие конструкции манипулятора (поворотная и стационарная части).

Универсальные сварочные манипуляторы построены по одному принципу и поэтому их конструкции сходны между собой. Этот принцип основан на том, что манипулятор, снабженный крепежной планшайбой или плитой, имеет две взаимоперпендикулярные оси, вокруг которых планшайба с закрепленным на ней изделием может поворачиваться или наклоняться. Одна из них является осью вращения планшайбы и представляет собой шпиндель манипулятора, а другая – горизонтальная и ей перпендикулярная – является осью наклона планшайбы на угол до 90–135°. Привод планшайбы обеспечивает регулирование числа ее оборотов в необходимых для сварки пределах, т.е. обеспечивает сварочное вращение изделия при сварке круговых швов с заданной скоростью. В приводе также нередко предусматривается переключение на маршевую, установочную скорость вращения.

По своему назначению сварочные манипуляторы можно разделить на две основные группы: универсальные манипуляторы общего назначения, в которых типоразмеры свариваемого изделия ограничены лишь массой и габаритами, и специализированные, предназначенные для сварки однотипных изделий массового или серийного производства.

Универсальные манипуляторы выпускаются разных типоразмеров, отличающиеся между собой грузоподъемностью, размерами планшайбы и величиной допускаемых моментов – грузового (опрокидывающего) и вращающего, вызываемого дисбалансом изделия.

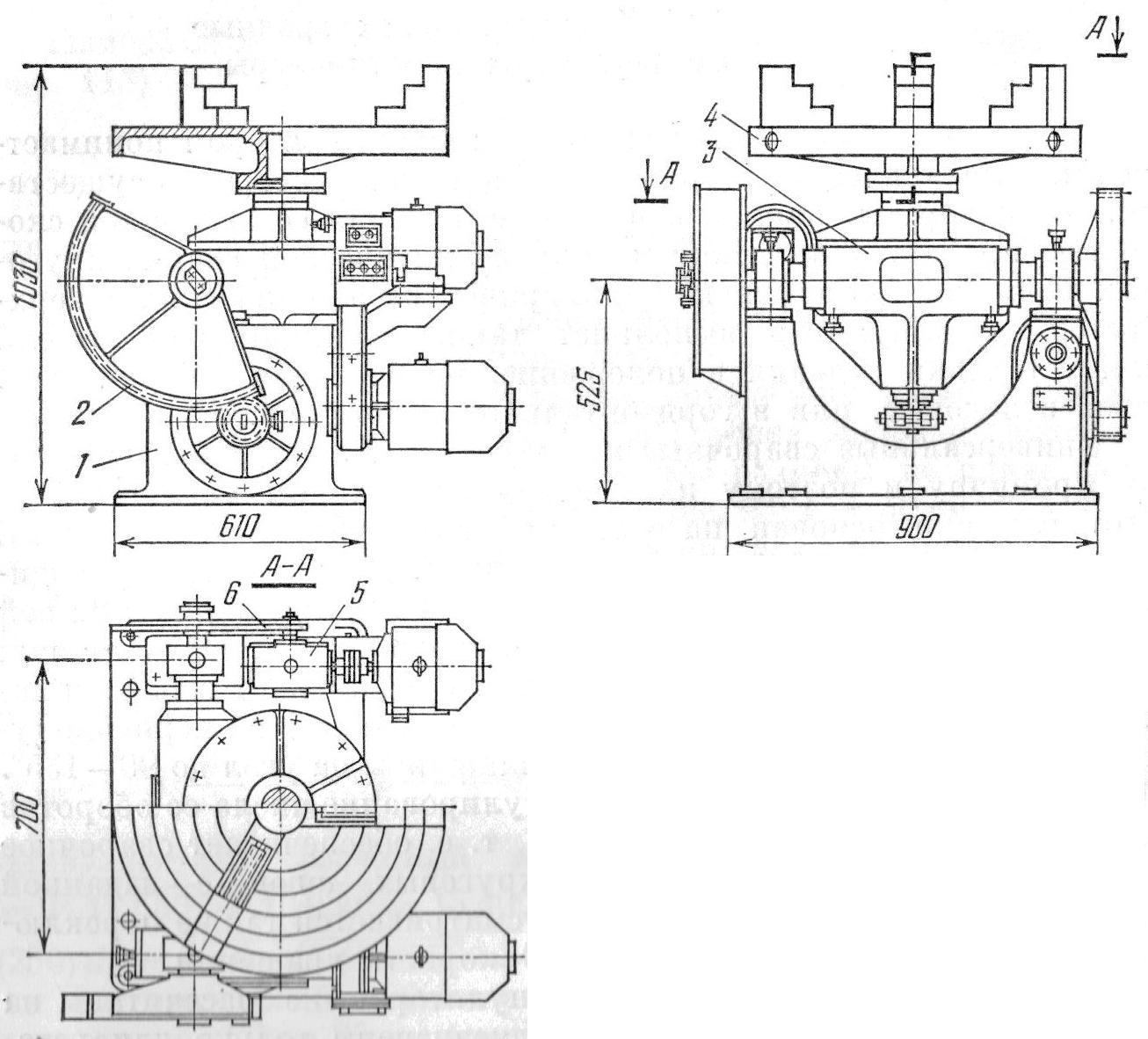

На рис. 1 представлена схема простейшего сварочного манипулятора легкого типа Т–25М, получившего широкое распространение в промышленности.

Рисунок 1 – Сварочный манипулятор Т – 25М: 1 – станина; 2 – механизм наклона; 3 – поворотная траверса; 4 – планшайба; 5 – механизм вращения планшайбы;

6 – сменные шестерни

Он позволяет вращать изделие со сварочными скоростями от 0,3 до 1 м/мин при диаметре изделия от 0,25 до 0,9 м и массе до 1000 кг. Допускаемый грузовой момент относительно оси наклона – до 900 кгс×м, относительно оси вращения – до 200 кгс×м. Скорость вращения настраивается сменными шестернями приводного механизма 5. Главный узел привода изображен на рис. 2.

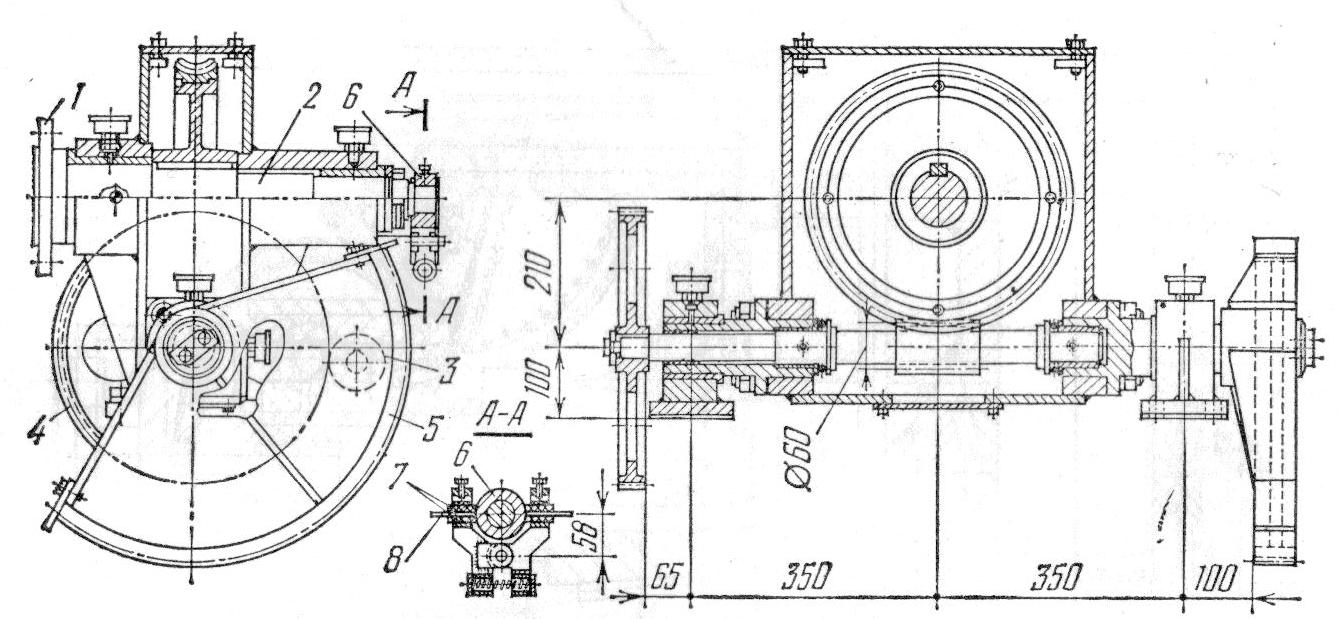

Рисунок 2 – Привод манипулятора Т – 25М: 1 – фланец для крепления планшайбы; 2 – шпиндель; 3 – ведущая сменная шестерня редуктора; 4 – ведомая сменная шестерня; 5 – зубчатый сектор механизма наклона планшайбы; 6 – бронзовое кольцо токосъемника; 7 – медно – сетчатые щетки токосъемника; 8 – наконечник провода

Особенностью его конструкции является геометрическое совмещение оси червяка последней передачи с осью наклона шпинделя, что позволило установить электропривод вращения стационарно, а не на поворотной траверсе, как это обычно делается во многих манипуляторах.

Механизм вращения планшайбы состоит из двух последовательных червячных передач, связанных между собой парой сменных шестерен.

При конструировании механизмов рабочего сварочного движения (в том числе и вращения изделия) следует, как правило, последнее кинематическое звено механизма (в частности, передачу на шпиндель манипулятора) выполнять в виде червячной передачи, так как по сравнению с цилиндрической или конической зубчатыми передачами она обеспечивает гораздо большую плавность движения. Однако необходимо учитывать, что чрезмерная плавность движения тяжелой массы наблюдаются пульсации движения с очень большой амплитудой колебаний скорости, вплоть до периодических полных остановок движения, несмотря на непрерывную работу двигателя. Такие пульсации сварочного движения недопустимы, так как вызывают неравномерность поперечного сечения шва.

Расчет манипулятора.

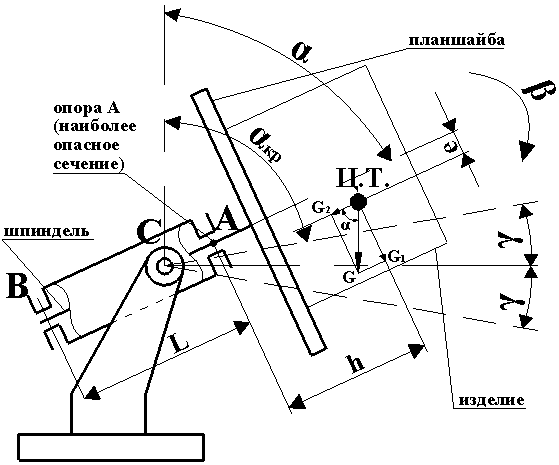

Расчетная схема манипулятора представлена на рисунке 3.

Изгибающий момент в сечении А шпинделя

Крутящий момент в сечении А шпинделя

А – точка крепления планшайбы к шпинделю; В и С – опоры шпинделя; α – угол наклона шпинделя; β – угол поворота планшайбы; γ – отклонение угла наклона шпинделя до критического значения; αкр – критический угол наклона шпинделя; Ц.Т. – центр тяжести изделия; е – эксцентриситет центра тяжести изделия; G – вес изделия; G1 и G2 – составляющие веса изделия; h – расстояние от наиболее опасного сечения до центра тяжести изделия; L – расстояние между опорами шпинделя

Рисунок 3 – Расчетная схема манипулятора

Эквивалентный момент в сечении А шпинделя

Допустимое отклонение критического угла наклона оси вращателя (шпинделя)

где е – дисбаланс, см;

h – расстояние от опасного сечения до центра тяжести изделия, см.

Максимальный критический угол наклона оси вращателя

Далее необходимо найти максимальный диапазон углов наклона оси вращателя (шпинделя) и на клеточном поле обозначить линии, соответствующие значениям αКР и αКР + 2γ по оси OY. Затем ось OX (угол поворота планшайбы β, град) разбить на интервалы по 30°. Соотношение углов α и βКР, при котором момент MЭ максимален,

Для поиска значений α для построения графика подставить значения β = 0, 30, 60, 90, 120, 150, 180, 210, 240, 270, 300, 330, 360° в формулу (6) поочередно, что позволит определить соответствующие значения угла наклона шпинделя. Например,

Затем полученные точки нанести на график α = f (β).

Далее найти углы поворота планшайбы βКР, которые будут являться критическими для заданного угла поворота шпинделя (например, если α = 80°). На графике провести прямую линию с координатами (0; 80°) и найти точки пересечения линии с графиком.

При нижнем расположении ведущей шестерни и при расположении ведомого зубчатого колеса у планшайбы, т. е. на расстоянии К от нее, максимальное значение эквивалентного момента

Должно быть соблюдено условие прочности

Принимать в расчетах AОС =Для валов из стали 45Х принимать [σ] = 8000 кгс/см 2 .

Далее при расчете выбранный диаметр шпинделя обычно проверяют на выносливость по известной методике Д.Н. Решетова, учитывающей характер изменения напряжений и т.д., а также на жесткость (изгибную и крутильную).

Мощность привода N определяется по крутящему моменту и максимальной частоте вращения шпинделя n (об/мин) с учетом потерь на трение в подшипниках и КПД приводного механизма η0:

где момент сил трения в подшипниках шпинделя f – коэффициент трения в подшипниках; dA и dB – диаметры шпинделя в сечениях А и В; А0 и В0 – реакции опор.

Подбор подшипников производится по усилиям А0 и В0 и частоте вращения обычными методами.

По мощности выбранного электродвигателя и кинематической схеме приводного механизма определяются размеры всех элементов механизма (валов, зубчатых передач, подшипников и т.д.) обычными методами расчета деталей машин. Пусковой момент двигателя проверяется с учетом динамической нагрузки.

Лекция № 30

1.Классификация и назначение манипуляторов.

Манипуляторы предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг двух осей (наклона и вращения), а также для вращения их со сварочной скоростью при автоматической и полуавтоматической сварке, наплавке и металлизации.

Манипуляторы разделяют по назначению, количеству движений, конструкции приводов для вращения и наклона изделий, предельному углу наклона и грузоподъемности. Манипуляторы с маршевой и сварочной скоростями обеспечивают, кроме установки изделий в удобное для сварки положение, вращение их в этом положении с маршевой и сварочной скоростями. Манипуляторы, не имеющие сварочной скорости, обеспечивают только установку изделий в удобное для сварки положение. Эти манипуляторы называют позиционерами.

Манипуляторы со сварочной скоростью применяют для сварки круговых швов на цилиндрических и рамных изделиях, манипуляторы без сварочной скорости применяют для сварки рамных, корпусных и других изделий. По количеству движений манипуляторы различают на обеспечивающие только поворот изделия вокруг двух осей (наклон и вращение) и обеспечивающие, кроме этого, еще и подъем изделия.

Привод вращения большинства манипуляторов электрический. Современные манипуляторы имеют, как правило, плавную (бесступенчатую) регулировку скорости вращения, осуществляемую изменением частоты вращения электродвигателя постоянного тока. Возможно применение для этой цели механических вариаторов.

Первые модели манипуляторов имели привод механизма вращения: со сменными шестернями, обеспечивающий ступенчатое изменение чисел оборотов.

Привод механизма наклона манипуляторов — электрический или гидравлический. Модели небольшой грузоподъемности могут иметь ручной привод наклона. Предельный угол наклона планшайбы составляет 45—360° и зависит от конструкции манипулятора, а также от его грузоподъемности.

Большинство существующих моделей представляет собой манипуляторы с зубчатым сектором, в которых механизмы расположены внутри общего корпуса. На этом же корпусе находится планшайба для крепления изделия; таким образом, изделие в исходном положении размещается над корпусом, что обеспечивает компактность всей установки.

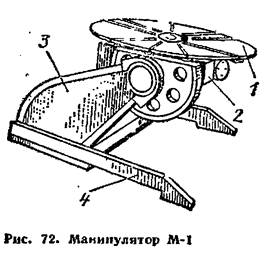

На рис. 72 изображен манипулятор М-1 грузоподъемностью 1 т с зубчатым сектором и электроприводом. Манипулятор состоит из сварно-литого корпуса 3, установленного на опорные лапы 4, поворотного стола 2 с планшайбой 1 и механизмом вращения. Внутри корпуса находится механизм наклона. Электроаппаратура расположена в отдельно стоящем шкафу.

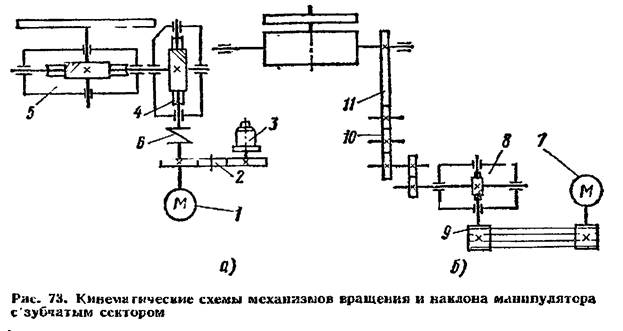

Механизм вращения состоит из электродвигателя постоянного тока 1 (рис. 73, я) и червячных редукторов 4 и 5. Электродвигатель соединен с редуктором 4 эластичной муфтой6. Червячная шестерня редуктора 5 закреплена на шпинделе стола, на конусе которого укреплена планшайба. Тиристорная схема управления обеспечивает плавное изменение чисел оборотов электродвигателя. Регулировка осуществляется с помощью резистора, расположенного на боковой стенке шкафа. Стабильность заданной скорости сварки обеспечивается системой обратной связи с тахогенератором 3, соединенным с электродвигателем набором промежуточных шестерен 2.

Планшайба манипулятора — круглая, имеет радиальные Т-образные пазы для крепежных болтов (см, рис. 72). Для передачи сварочного тока и предохранения от него подшипников под планшайбой на шпинделе установлен специальный токосъемник с меднографитовыми щетками, от которого ток передается гибким кабелем на корпус манипулятора, минуя механизм стола. Вместо планшайбы на шпинделе может быть установлено любое специальное приспособление для закрепления изделия.

Механизм наклона (рис. 73,6) состоит из асинхронного электродвигателя 7, клиноременной передачи 9, глобоидного редуктора 8, набора шестерен 10 и зубчатого сектора 11, закрепленного на столе манипулятора. Для предотвращения аварии при наклоне стола на угол, больший предельного, в крайних положениях (0 и 135° к горизонту) механизм наклона автоматически выключается двумя конечными выключателями. Кроме того, предусмотрены аварийные упоры. Управление манипулятором — кнопочное и может осуществляться с переносного пульта или с пульта автосварки, в котором сблокировано управление манипулятором совместно со сварочным автоматом. Угол наклона планшайбы контролируется по указателю, расположенному на цапфах стола. На манипуляторе имеется номограмма для определения необходимого числа оборотов стола по заданной скорости сварки и диаметру свариваемого шва.

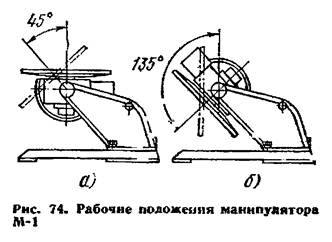

Исходное положение — ось шпинделя вертикальна, планшайба расположена горизонтально (рис. 74, а). В этом положении изделие устанавливают и закрепляют на манипуляторе. Штрих- пунктиром показано положение для сварки «в лодочку» нижних швов, при этом планшайба наклонена под углом 45°. Для сварки «в лодочку» швов, которые в исходном положении являются потолочными, планшайба должна быть наклонена под углом 135° (рис. 74, б). Для сварки в нижнем положении вертикальных швов планшайбу наклоняют на 90° (рис. 74, б, штрихпунктирная линия).

Для сварки крупногабаритных изделий манипулятор устанавливают на специальной подставке — тумбе, лапы манипулятора снимают. Иногда (в зависимости от размеров изделия) приходится делать приямок. При этом необходимо предусматривать возможность поворота изделия и при предварительном прочерчивании его контуров учитывать расстояние до наиболее удаленной от оси вращения точки. Для прямоугольного (в плане) изделия — это будет половина диагонали, а в общем случае — радиус описанной окружности, проведенной из центра вращения.

Основные параметры манипуляторов — грузоподъемность и крутящие моменты относительно оси вращения стола и относительно опорной плоскости. Определяющими величинами при расчете мощности приводов и конструкции манипуляторов на прочность и жесткость являются крутящие моменты. Как известно из механики, крутящий момент равен произведению силы на плечо.

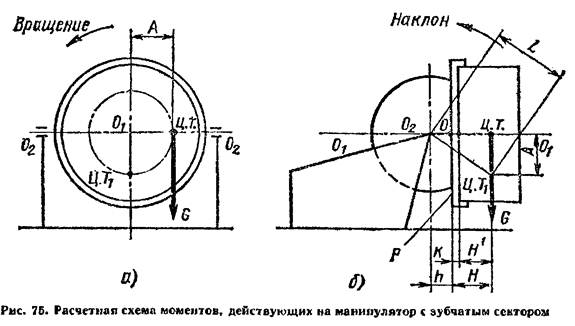

На рис. 75 изображены расчетные схемы для определения моментов, действующих на манипулятор с зубчатым сектором. В обеих схемах планшайба с изделием показана в вертикальной плоскости. Схема а показана в плоскости вращения (вид спереди), схема б — в плоскости наклона (вид сбоку). По схеме, а находим момент М1 относительно оси вращения О1:

где G — сила тяжести изделия и всех крепежных приспособлений; А — плечо центра тяжести, т. е. кратчайшее расстояние от центра тяжести до оси вращения.

При подборе и разработке манипулятора допустимый момент на оси шпинделя Мдоп должен быть не менее момента М1, необходимого для вращения изделий и определенного по формуле (23):

Момент относительно опорной плоскости (плоскость Р на схеме б), вернее момент относительно проекции центра тяжести изделия на опорную плоскость (точки О), определим из соотношения

где Н — высота расположения центра тяжести изделия над опорной плоскостью планшайбы.

При расположении изделия непосредственно на планшайбе размер Н равен высоте центре тяжести изделия над опорной плоскостью изделия (Н'). Если изделие крепится через промежуточные приспособления, в величине Н должна быть учтена высота этого приспособления (К). В паспортах большинства манипуляторов, разработанных до 1965 г., указан момент М2 относительно оси наклона (ось О2 на схеме б):

Зная размеры и силу тяжести изделия, определяют момент М2. Затем по величине h находят момент М2, который создается при наклоне изделия на оси О2 манипулятора. Этот момент не должен превышать допустимый момент манипулятора М'2доп, т. е. в этом случае должно соблюдаться соотношение

В соответствии с типажом манипуляторов дается допустимый момент относительно опорной плоскости М'2доп. Этот параметр введен для определения по размерам и силе тяжести изделия подходящего типоразмера манипулятора. При этом учитывать высоту опорной плоскости планшайбы над осью наклона не требуется. Момент относительно опорной плоскости является параметром универсальным, применимым ко всем конструктивным типам манипуляторов. В данном случае не рассмотрено совместное влияние моментов относительно осей вращения и наклона. Если при наклоне изделия его центр тяжести находится в плоскости наклона, проходящей через центр вращения (в точке Ц. Т1 на рис. 75), то действительный момент на оси наклона возрастает:

L — расстояние от центра тяжести изделия до оси наклона.

Поскольку величина А обычно значительно меньше суммы (Н + h), этим увеличением пренебрегают. При значительном увеличении М2, чnо легко определить расчетом в каждом конкретном случае, при наклоне изделия его следует поворачивать таким образом, чтобы центр тяжести находился сбоку — в общей плоскости, проходящей через оси наклона и вращения (в точке Ц. Т. на рис. 75).

При расчете по формулам (23) — (28), (31) следует иметь в виду, что сила тяжести (вес) изделия (в кгс) численно равен массе изделия (в кг); поэтому вместо веса в формулы можно подставлять величину массы изделия. Вес изделия в Н равен его массе, умноженной на 9,81 (≈10).

При разработке и эксплуатации манипуляторов необходимо правильно определить частоту вращения шпинделя, обеспечивающую вращение изделия с необходимой скоростью сварки. Скорость автоматической сварки круговых швов на манипуляторе выражается формулой

где D — диаметр изделия в месте сварки; мм; п — частота вращения шпинделя манипулятора, об/мин;

Таким образом, зная диаметр изделия D и задаваясь скоростью сварки, можно определить необходимую частоту вращения. Для облегчения ее определения построены номограммы (рис. 76), по оси абсцисс которых отложены логарифмические координаты частоты вращения во всем диапазоне манипулятора, а по оси ординат — диаметров изделий. Наклонные прямые соответствуют основным значениям сварочных скоростей. Номограммой пользуются следующим образом. Зная диаметр изделия, находят его значение на оси ординат и проводят горизонталь до пересечения с наклонной линией, соответствующей выбранной скорости сварки. Затем из точки пересечения опускают перпендикуляр на ось абсцисс, где и находят необходимое значение частоты вращения. В качестве примера на номограмме стрелками показано определение частоты вращения шпинделя для сварки изделия диаметром D = 600 мм со скоростью 30 м/ч.

Отличительной особенностью домкратных манипуляторов (см. табл. 13) — устройство механизма наклона стола. Наклон стола осуществляется не зубчатым сектором, а механизмом поступательного движения — гидравлическими цилиндрами, хотя иногда возможно применение и винтовой передачи. Домкратные манипуляторы обычно применяются для тяжелых изделий.

В домкратных манипуляторах, так же, как и в манипуляторах с зубчатым сектором, предельный угол наклона стола составляет обычно 135 е . В тяжелых моделях этот угол иногда уменьшают до 90° и даже до 45°.

Некоторые манипуляторы, кроме двух основных движений — вращения и наклона, имеют еще третье движение —подъем стола (см. табл. 13). Это позволяет сваривать крупногабаритные изделия в различных положениях, не поднимая при этом манипулятор на специальную подставку — тумбу, как это требуется на манипуляторах без подъема стола. Устанавливают изделие на опущенном столе, а перед наклоном стол поднимают. По такой схеме выполнен манипулятор УСМ-500С (грузоподъемностью 5000 кг).

Манипуляторы консольные выполнены по оригинальной схеме, значительно отличающейся от ранее рассмотренных. Манипулятор имеет консоль, выносящую стол с Планшайбой вперед от станины, ось консоли расположена под углом к оси главного вала привода, что частично уравновешивает изделие относительно этой оси. Наклон изделия осуществляется поворотом консоли вокруг оси главного вала на 360°.

Таким образом, консольные манипуляторы в отличие от других обеспечивают возможность полного поворота изделий относительно двух осей. Вместе с тем для них характерны и существенные недостатки: большая занимаемая площадь; меньшая жесткость, так как стол установлен не непосредственно на станине, как у манипуляторов с зубчатым сектором, а на консоли; значительные перемещения изделия в пространстве как по горизонтали, так и по вертикали, что затрудняет установку сварочного автомата и его обслуживание, особенно на высоте. Этим объясняется то, что, несмотря на существенные преимущества, консольные манипуляторы не получили большого распространения и применяются для небольших изделий.

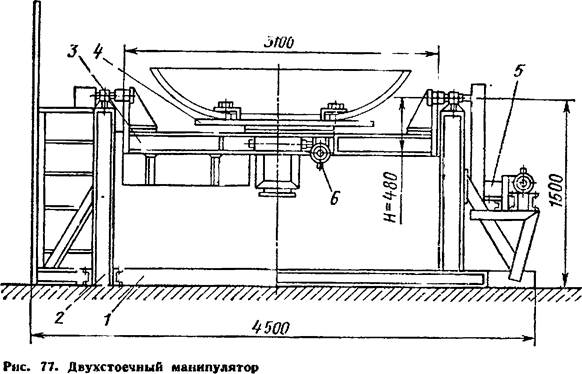

Характерной особенностью двухстоечных манипуляторов является расположение части механизмов по обеим сторонам от изделия. На рис. 77 изображен двухстоечный - манипулятор, состоящий из основания 1, двух стоек 2, поворотной рамы 3, на которой находится планшайба 4 с приводом вращения б, и привода наклона поворотной рамы 5, размещенного на одной из стоек. Вращение планшайбы и поворот рамы возможны в любую сторону на 360°. Управление обоими приводами — дистанционное с помощью переносного пульта. Преимущество двухстоечных манипуляторов — большие допустимые моменты наклона относительно опорной плоскости. Благодаря смещению этой плоскости от оси наклона центр тяжести изделия располагается близко к оси и изделие частично уравновешено массой рамы. Кроме того, при наклоне изделие поворачивается почти на одном месте, что значительно облегчает обслуживание. Недостатком двухстоечных манипуляторов является уменьшение диапазона свариваемых изделий, располагаемых между стойками манипулятора.

Большинство конструкций манипуляторов с маршевыми скоростями (позиционеров) представляют собой фактически упрощенные модификации соответствующих моделей манипуляторов со сварочными скоростями, в которых привод со сварочной скоростью заменен приводим с постоянной маршевой (установочной) скоростью. Для этого в манипуляторах с электроприводом вместо электродвигателя постоянного тока устанавливают обычный асинхронный электродвигатель, и, следовательно, отпадает необходимость в сложной системе питания электродвигателя и контроля скорости (тахогенератор и передача к нему).

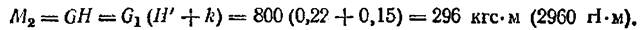

Пример. Подобрать манипулятор для изделия массой Q = 800 кг, при смещении центра тяжести от оси вращения А = 200 мм и высоте расположения центра тяжести Н' = 220 мм.

1. По формуле (23) находим

2. По весу и моменту относительно оси вращения подбираем манипулятор М1 грузоподъемностью 1000 кг и с допустимым моментом

3. Находим момент относительно опорной поверхности. Изделие закреплено в промежуточном приспособлении – патроне, имеющем высоту h = 150 мм. По формуле (25) находим

Манипулятор М1 имеет допустимый момент относительно опорной плоскости М'2доп. = 400 кгс∙м (4000 Н∙м), т, е. пригоден для сварки заданных изделий. Учитывая значительное превышение допустимого момента Ж2доп над действительным, проверку на совместное действие моментов относительно осей не производим.

Вопросы для самопроверки:

1.Назначение и классификация манипуляторов.

Литература:

Базовая:

1. А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

Вспомогательная:

1. С.А. Куркин, Сварные конструкции, М., Высшая школа, 1991г. – стр.398;

3. М.С. Львов, Автоматика и автоматизация сварочных процессов, М., Машиностроение, 1982г. – стр.302;

4. В.А. Тимченко, А.А. Сухомлин, Роботизация сварочного производства, К., Техника, 1989г. – стр.175;

5. Г. Герден, Сварочные работы, М., Машиностроение, 1988г. – стр.288;

6. Методические указания к выполнению практических работ по дисциплине «Технологическое оборудование»;

Читайте также: