Машина для рельефной сварки

Обновлено: 18.05.2024

Машины рельефной сварки - это оборудование, которое позволяет производить соединение металлических изделий методом рельефной сварки. В свою очередь, рельефная сварка представляет собой разновидность контактной сварки. В процессе рельефной сварки формируется соединение металлических поверхностей на отдельных участках, которые обусловлены их геометрической формой (в число таких участков могут входить и выступы, находящиеся на поверхности). Если сравнивать данный метод с другими методами контактной сварки, то стоит отметить, что их специфика во многом схожа.

В процессе рельефной сварки участок металлической поверхности, где образуется сварное соединение, доводиться до плавления, а затем металл:

- либо выдавливается из соединения;

- либо образует литое ядро.

Данные особенности технологии позволяют говорить о большом количестве достоинств рельефной сварки. К преимуществам данного метода можно отнести:

- высокие производительные характеристики, так как количество точек, которые одновременно свариваются одним импульсом тока, может быть равно пятнадцати-двадцати и даже большему количеству;

- компактная расстановка сварных узлов, благодаря тому, что шаг между точками является небольшим (иногда даже меньше, чем при точечной сварке). Кроме того, рельефы могут быть ближе расположены к кромке обрабатываемых заготовок;возможность сваривания металла, подвергшегося окислению, так как при проведении рельефной сварки оксидная пленка местами разрушается;

- возможность сваривания заготовок различной толщины, сечения и качества;

- возможность работы с широким спектром материалов;

- наличие в конструкции машины рельефной сварки стойких электродов;

- простая конструкция машин рельефной сварки.

Рельефная сварка используется для сваривания стальных заготовок, изделий, изготовленных из титана, деталей из твердых цветных металлов, а также для соединения поверхностей с небольшим сечением и толщиной, произведенных из различных сплавов (например, в приборостроительной отрасли промышленности). В зависимости от того, какую конструкцию и расположение имеют свариваемые заготовки, существует несколько групп рельефных соединений:

- нахлесточные соединения;

- тавровые соединения;

- крестообразные соединения.

Первый тип соединений, нахлесточные соединения, на сегодняшний день считается самым распространенным. К примеру, для сваривания стальных заготовок, а также заготовок, изготовленных из сплавов титана, применяется одиночный круглый рельеф в форме сферы. В том случае, когда длина нахлестки не велика, используются рельефы удлиненной формы - это делает возможным получение соединения требуемой площади и требуемой прочности. Для сваривания металлических заготовок, толщина которых достигает 0,4-0,6 миллиметра, чаще всего, применяются кольцевые рельефы, которые являются более прочными и в меньшей степени подлежат смятию под действием силы сжатия до того момента, когда включается сварочный ток.

Сварка заготовок, состоящих из сплавов (сплавы алюминия и другие), которые обладают низкой жаропрочностью, осуществляется при помощи сплошных рельефов. Данный тип рельефов обладает высокой стойкостью, кроме того, применение таких рельефов характеризуется получением сварочных соединений со сформированным литым ядром. В свою очередь, при рельефной сварке заготовок, обладающих разной толщиной, рельефы различных форм и высоты, отличающиеся компактностью, осуществляются при помощи холодной высадки.

Для небольших изделий из разных типов металла, толщина которых составляет менее 0,3-0,4 миллиметра, более рационально делать рельефы пирамидного типа с сечением в виде треугольника или трапеции, при этом размещать такие рельефы необходимо на металле с более высокой электро- и теплопроводностью. В этом случае место сварки по размеру может равняться одному квадратному миллиметру и меньше.

При проведении рельефной сварки изделий, толщина которых колеблется от десяти до двадцати пяти миллиметров и более, штамповка рельефов более трудна, поэтому производить ее стоит с использованием дополнительных вставок. В некоторых случаях эти вставки могут быть изготовлены из другого материала - таким образом удается повысить свариваемость и легировать металл литого ядра.

Еще одна группа рельефных соединений, тавровые соединения, представляют собой технологию сварки, в которой одна из заготовок присоединяется к развитой поверхности другой заготовки своей торцевой поверхностью. Тавровые соединения можно классифицировать следующим образом:

- торцевые соединения;

- соединения с острой гранью.

Первые обладают рельефом в форме сферы или конуса. С помощью таких рельефов можно соединять трубы и втулки с листовым металлом, образуя геометрическое соединение. Такие же соединения можно получать и методом острой грани - элементы ввариваются в отверстие листового материала или трубы.

Последним типом соединения, который также получил достаточное распространение, является крестообразное рельефное соединение. Данный тип применяется при работе с проволокой, трубами и стержнями. Такой рельеф формируется естественным путем, отталкиваясь от формы обрабатываемых заготовок.

Стоит заметить, что вне зависимости от типа рельефной сварки, подготовка изделий к обработке осуществляется таким же образом, как и подготовка к точечной сварке.

Предыдущая статья

Машины контактной сварки

На сегодняшний день система контактной сварки получила довольно широкое распространение - оборудование данного типа используется как в производственных целях, так и в бытовых.

Следующая статья

Сварочные электрододержатели для дуговой сварки

Сварочный электрододержатель - это приспособление, которое используется для крепления сварочного электрода.

© 1991–2022 ООО «НПФ Дюкон»

Все права на любые материалы, опубликованные на сайте, защищены в соответствии с российским и международным законодательством об интеллектуальной собственности.

Любое использование текстовых, фото, аудио и видеоматериалов возможно только с письменного согласия правообладателя.

Машины для рельефной сварки

Машины для рельефной сварки во многом схожи с точечными. В отличие от последних они имеют плиты для крепления оснастки сварочной машины, а если необходимо, и специальные приспособления. Машины должны иметь повышенную жесткость станины, консолей и минимальные поперечные смещения ползуна при движении. Это обеспечивает параллельность электродных плит. Привод должен иметь лучшие динамические характеристики, а в мощных машинах — повышенное усилие для проковки. Электрическая часть должна обеспечивать плавное нарастание тока, модуляцию переднего фронта или его пульсирующее включение, необходимое для предотвращения выплесков и повышения стойкости электродов.

Электротехническая промышленность в течение многих лет выпускала машины для рельефной сварки общего назначения серии МРП мощностью 100—600 кВА. При их разработке широко использовались узлы точечных машин типа МТП. Машины оснащались игнитронными асинхронными контакторами и электронным реле РВЭ-7, а машины мощностью свыше 300 кВА— еще и регуляторами РВЭ-8, позволяющими осуществлять пульсирующее включение сварочного тока.

Машины этой серии не вполне удовлетворяли возросшим требованиям и поэтому сняты с производства, но до сих пор значительное количество этого оборудования находится в эксплуатации. Основные недостатки машин этой серии; несовершенство электрической аппаратуры, низкие динамические свойства привода, завышенная электрическая мощность из-за больших размеров вторичного контура.

Взамен этой серии промышленность выпускает машины для рельефной сварки общего назначения двух серий. Серия легких машин MP, рассчитанная на сварочные токи 16, 25, 40 кА (табл. 29), существенно отличается от машин серии МРП лучшими динамическими характеристиками пневмопривода. Уменьшение размеров вторичного контура за счет более рационального расположения трансформатора снизило мощность этих машин. Общая масса оборудования уменьшилась на 15—25%. Ток в машинах этой серии коммутируется тиристорными контакторами. Циклом

сварки управляет совершенная бесконтактная аппаратура, позволяющая осуществлять плавное регулирование тока, модуляцию и многоимпульсные включения. Возможно осуществление цикла с переменным усилием на электродах.

2400 X 1800 Х700

Примечание. Расстояние от станины до центра электродных плит 300 мм.

Для рельефной сварки изделий с большим числом рельефов выпускается новая серия тяжелых машин, рассчитанная на сварочные токи 63, 80 и 100 кА (табл. 30). Базовой машиной этой серии послужила машина МР-6303 (ток 63 кА и усилие сжатия плит 3200 кгс). Остальные типоразмеры этой серии образуются при замене сварочных трансформаторов и приводов сжатия.

| Показатели | МР-6303 | МР-8001 | MP-10003 |

| Номинальный сварочный ток, кА | 63 | 80 | 100 |

| Номинальная мощность при ПВ= 20%, кВА | 600 | 850 | 1200 |

| Производительность (рабочий ход 20 мин), ходов в минуту | 60 | 60 | 60 |

| Пределы регулирования вторичного напряжения, В | 2,28—9,14 | 2,5—10,0 | 3,25—13,0 |

| Вторичное напряжение на номинальной ступени, В | 8 | 8,85 | 10,2 |

| Максимальное усилие на электродах (в зависимости от конструктивного исполнения), кгс | 2000-5000 | 3200-5000 | 5000-8000 |

| Ход верхней электродной плиты (рабочий + дополнительный), мм | 50+ 150 | 50+ 150 | 50+ 150 |

| Установочное перемещение нижней плиты, мм | 200 | 200 | 200 |

| Расстояние между электродными плитами, мм | 50—450 | 50—450 | 50—450 |

| Размеры электродных плит, мм: | |||

| верхней | 300X300 | 300Х 300 | 300Х 300 |

| нижней | 300X400 | 300X400 | 300X400 |

| Габаритные размеры, мм | 3100Х 1550 Х1030 | 3100Х 1550 X 1030 | 3300 X 1600 X 1030 |

| Масса, кг | 3000 | 3200 | 4500 |

Сварочный корпус машины выполнен в виде жесткой скобы (рис. 106). Два сварочных трансформатора, установленных по сторонам корпуса, параллельно подключены к сварочному контуру машины. Привод сжатия машины пневматический с направляющим устройством на подшипниках качения. Ползун направляющего устройства соединен со штоком пневмопривода через блок тарельчатых пружин. Все это значительно улучшает динамическую характеристику привода. В зависимости от модификации машины максимальные усилия сжатия изменяются от 2000 до 8000 кгс.

Рис. 106. Машины для рельефной сварки типа МР-6303:

1 — стол; 2 — направляющее устройство; 3 — пневматический привод; 4 — сварной корпус; 5 — сварочный трансформатор

Машина комплектуется станцией питания и управления, выполненной на бесконтактных элементах. Станция обеспечивает подачу трех импульсов сварочного тока с независимым регулированием величины и длительности паузы между ними, плавное нарастание силового импульса сварочного тока и разделение сварочного тока на пульсации. Эта же аппаратура регулирует подачу команд для выключения повышенного усилия сжатия электродов для проковки. Прерывают ток игнитроны.

В массовом производстве, где целесообразна рельефная сварка, не всегда подходят машины общего назначения. К числу таких примеров можно отнести сварку изделия с большим числом кольцевых рельефов значительных диаметров, расположенных на большой площади. Для сварки таких соединений требуются мощные машины с двумя сварочными трансформаторами, расположенными друг против друга. Применение двух трансформаторов увеличивает мощность машины, а их расположение обеспечивает более равномерное распределение сварочного тока.

Машины изготовляют с использованием узлов машин общего назначения. На рис. 107 показана одна из таких машин, разработанная и изготовленная в ИЭС им. Е.О. Патона. Основные технические данные этой машины: силы сварочного тока 120 кА; усилие сжатия 5100 кгс. Последовательность и регулирование всех этапов полного термомеханического цикла обеспечивается тиристорным регулятором времени РВТУ-200.

Рис. 107. Двухтрансформаторный пресс типа К-602

Если позволяют размеры и конструкции изделия, то его можно сваривать на двух сварочных прессах, установленных друг против друга (рис. 108).

Рис. 108. Одновременная рельефная сварка на двух однотрансформаторных машинах

Энергетические преимущества и более равномерное распределение тока по рельефам можно получить на машинах постоянного тока. Во ВНИИЭСО разработаны машины трех типоразмеров: МРВ-6301, МРВ-4001, MP В-8001. Наиболее целесообразно применение таких машин, когда требуется большее расстояние до центра электродных плит. К специальным машинам, распространенным в автомобильной промышленности, относится машина для сварки тормозных колодок, изготовляемых рельефной сваркой. Современные машины этого типа представляют собой роликовые прессы. Их производительность зависит от степени автоматизации и размеров свариваемого изделия. Для разгрузки сети мощные машины этого типа изготовляют трехфазными с выпрямлением тока во вторичном контуре (рис. 109). Массовое производство тормозных колодок возможно и на рельефной машине общего назначения, имеющей специальную оснастку, однако производительность значительно снижается. Повысить производительность можно, применив сдвоенные многоэлектродные машины с горизонтальным столом.

Рис. 109. Трехфазный роликовый пресс для сварки тормозных колодок

Одним из примеров эффективного применения рельефной сварки может быть сварка сепараторов подшипников вместо клепки. Для этой цели создано специализированное сварочное оборудование. Конденсаторные машины КСП-2, КСП-4 и КСП-5, рассчитанные на токи 25, 35, 60 кА (амплитудные значения), позволяют сваривать одновременно семь-восемь рельефов на стальных сепараторах из стали толщиной 1—1,5 мм. Машины оснащены пятипозиционными поворотными столами, приводимыми в действие механизмом червячного типа с цевочным зацеплением, который обеспечивает циклическое вращение стола с точной остановкой на заданной позиции без применения стопора. Для предотвращения выплесков при сварке во вторичный контур машин смонтировано секционированное индуктивное сопротивление, а верхние электроды подпружинены. Производительность машин 1200—1400 изделий в час.

Рельефная сварка

Рельефная сварка – разновидность точечной контактной сварки, при которой детали соединяются на отдельных участках с предварительно подготовленными или естественными выступами (рельефами) в результате приложения усилия сжатия и подвода тока.

Сущность процесса

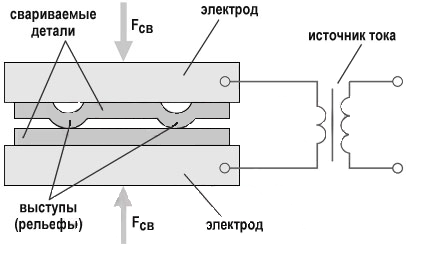

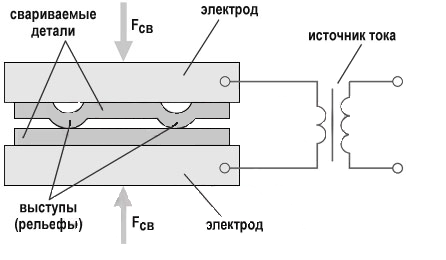

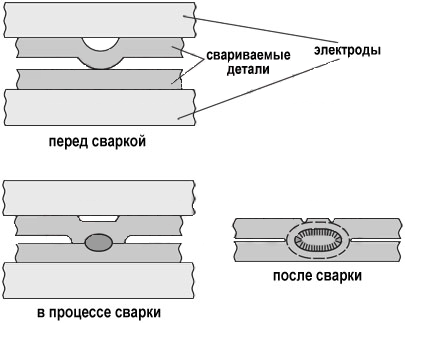

На поверхности одной или обеих свариваемых заготовок заранее выштамповываются выступы (рельефы) круглой, кольцевой, продолговатой или другой формы. Затем детали зажимаются между электродами, обычно имеющими форму плиты, с приложением к ним усилия Fсв, и включается сварочный ток.

Рисунок. Схема рельефной сварки

Металл выступа начинает интенсивно нагреваться и постепенно деформируется. На определенной стадии в месте контакта заготовок образуется зона расплавления как при точечной сварке. По мере протекания сварочного тока возрастает объем зоны расплавления, а металл выступа, деформируясь, выходит на наружную поверхность заготовки. После выключения тока расплав охлаждается и кристаллизуется с образованием ядра, окруженного уплотняющим пояском пластически деформированного металла, по которому соединение сформировалось без расплавления.

Электроды имеют длительный срок службы из-за большой контактной поверхности и концентрации тока и давления в рельефах свариваемых деталей.

Рисунок. Образование соединения при рельефной сварке

Одним из преимуществ рельефной сварки является высокая производительность. За один ход сварочной машины производится до нескольких десятков сварных точек, количество которых определяется числом предварительно выштампованных выступов-рельефов. Для получения качественного соединения требуется точная штамповка и плотное прилегание собранных деталей по всем выступам. Другое преимущество — малый износ электродов по сравнению с той же точечной контактной сваркой, так как для рельефной сварки используются электроды с большей площадью контактной поверхности, что обеспечивает перенос концентраций сварочного тока и давления в области рельефных выступов.

Главный недостаток рельефной сварки — потребление большой мощности, требуемой для сваривания деталей.

При правильно выбранном режиме сварки в результате теплового расширения металла в зоне соединения между деталями образуется некоторый зазор, препятствующий их случайному соприкосновению и появлению дополнительных (помимо рельефа) путей прохождения тока через детали. По мере протекания тока зона расплавления увеличивается в объеме, металл рельефа интенсивно деформируется и выходит на наружную поверхность детали (остается лишь небольшая кольцевая канавка). Когда зона расплавления достигнет необходимых размеров, сварочный ток выключают, металл охлаждается и кристаллизуется; при этом образуется литое ядро. Как и при точечной сварке, литое ядро окружает плотный поясок металла, по которому соединение произошло без расплавления.

Рельефную сварку можно определить как вид контактной сварки, при которой детали соединяются, но поверхности их касания, ограниченной искусственными или естественными выступами (рельефами). При рельефной сварке в отличие от точечной положение контакта между деталями определяется положением рельефов или формой самих участков деталей, подлежащих сварке, а не положением сварочных электродов. Форма и площадь контакта между деталями, распределение тока и тепловыделение в них также в значительной степени определяются формой и размерами рельефов или свариваемых поверхностей.

Существует много разновидностей рельефной сварки. Наиболее распространенной является сварка листовых соединений внахлестку, осуществляемая с помощью рельефов различной конфигурации. Чаще всего применяют сферические рельефы, с помощью которых образуются соединения, имеющие в плане круглую форму. Сварку осуществляют по одному или по нескольким рельефам одновременно.

Для получения соединений вытянутой формы применяют продолговатые рельефы. Их применение особенно целесообразно при сварке деталей с малой шириной нахлестки. Во многих случаях для соединения деталей используют кольцевые и прямоугольные рельефы, позволяющие получать не только прочные, но и прочноплотные (герметичные) соединения. Сварку по кольцевым и прямоугольным рельефам применяют обычно при необходимости герметизации небольшого объема, расположенного между двумя деталями.

Другой широко распространенной разновидностью рельефной сварки является Т-образная сварка или сварка втавр. При Т-образной сварке одна из деталей приваривается своей торцовой поверхностью к поверхности другой детали. Таким образом можно приваривать стержни, листы, трубы, а также сваривать трубы или стержни друг с другом. На привариваемых торцах деталей механической обработкой или высадкой изготавливают компактные или кольцевые рельефы. Разновидностью Т-образной сварки можно считать также приварку стержней и труб боковой поверхностью к плоскости листа.

Третьей весьма распространенной разновидностью рельефной сварки является сварка крестообразных соединений из стержней, труб и проволок или сварка вкрест. Рельеф в этом случае образуется естественной формой самих свариваемых участков деталей. В литературе этот процесс нередко относят к точечной сварке. Такую классификацию нельзя признать правильной, так как расположение, форма и площадь контакта между деталями при сварке вкрест определяются не сварочными электродами, что характерно для точечной сварки, а формой поверхности самих свариваемых деталей.

Рельефная сварка всегда сопровождается значительной пластической деформацией свариваемого металла и, следовательно, протекает в условиях, способствующих формированию надежных соединений в твердой фазе. Однако не во всех случаях рельефной сварки детали образуют нахлестку, необходимую для формирования литого ядра. Поэтому по условиям образования соединения все разновидности рельефной сварки можно разбить на две группы.

К первой группе относится сварка нахлесточных соединений, осуществляемая с помощью компактных (сферических) рельефов. Сварное соединение в этом случае образуется при всестороннем сжатии нагреваемого металла, что делает возможным формирование литой зоны. Аналогичные условия имеют место при точечной сварке, отчего рельефную сварку нахлесточных соединений нередко рассматривают как разновидность точечной.

Ко второй группе относятся такие разновидности рельефной сварки, как Т-образная сварка и сварка вкрест. Здесь условия образования соединения иные: всестороннее сжатие нагреваемого сварочным током металла отсутствует, и литое ядро обычно не формируется — сварка происходит в твердой фазе. По характеру образования сварного соединения эти разновидности рельефной сварки близки к стыковой сварке сопротивлением.

При сварке нахлесточных соединений с применением вытянутых и кольцевых рельефов получить литую зону большей частью не удается. Соединение в этом случае также формируется в результате сварки в твердом состоянии.

Рельефная сварка применяется в автомобилестроении для крепления кронштейнов к листовым деталям (например, для крепления скоб к капоту автомобиля, для крепления петель для навески дверей к кабине); для соединения крепежных деталей - болтов, гаек и шпилек. В радиоэлектронике применяется для присоединения проволоки к тонким деталям.

Рельефную сварку с успехом также применяют для соединения деталей из низкоуглеродистой, углеродистой, низколегированной и легированной сталей. Металлургические процессы, протекающие при рельефной, точечной и других видах контактной сварки этих сталей в основном аналогичны. В связи с отрицательным влиянием на качество соединений низкой жесткости рельефов рельефную сварку значительно реже применяют для соединения деталей из алюминиевых, медных и других сплавов, обладающих повышенными пластическими свойствами.

Однако рельефная сварка может применяться и там, где точечная или другие виды контактной сварки вообще невозможны. Это относится ко всем разновидностям рельефной Т-образной сварки. Т-образная сварка обычно заменяет дуговую сварку, клепку, пайку и другие малопроизводительные и трудоемкие процессы. Экономическая эффективность рельефной сварки взамен перечисленных операций может быть особенно значительной.

Вместе с тем, применение рельефной сварки требует во многих случаях ряда дополнительных расходов и прежде всего расходов, связанных с изготовлением рельефов. Для их снижения штамповка (высадка) рельефов должна по возможности совмещаться со штамповкой (высадкой) изделия в целом. Стоимость электродной и другой технологической оснастки и приспособлений при рельефной сварке обычно так же выше, чем при точечной. Поэтому наибольший экономический эффект рельефная сварка дает при массовом производстве однотипных деталей.

Механизация рельефной сварки

Анализ структуры технологических затрат при рельефной сварке показывает, что затраты на оплату труда основного производственного рабочего-сварщика составляют более половины технологической себестоимости.

Существенного снижения этой себестоимости можно добиться путем снижения доли вспомогательного времени, облегчая операции загрузки и съема изделия, выполняя сборочные операции — установку и удаление деталей с электродов — частично за счет машинного времени.

На рис. 77 приведен простейший пример механизации операции съема детали. На консоли точечной машины установлена оснастка для рельефной сварки стопора ограничителя передней двери легкового автомобиля. Фиксация свариваемых деталей осуществляется двумя изолированными от электродов шпильками. Оснастка имеет съемник с пневмоприводом, облегчающим удаление свариваемого узла. Все детали этого устройства при помощи втулок и прокладок изолированы от токоведущих частей оснастки.

Рис. 77. Оснастка для рельефной сварки корпуса ограничителя поворота передней двери со съемником с пневматическим приводом:

1 — нижний электрододержатель; 2 — съемник с пневматическим приводом; 3 — нижняя консоль; 4 — нижний электрод; 5 — верхний электрод; 6 — верхний электрододержатель; 7 — верхняя консоль; 8 — свариваемые детали

Примером механизированной подачи изделий к месту рельефной сварки может быть устройство для подачи гаек. Для этой цели обычно используют вибрационные загрузочные механизмы. Гайки засыпают в бункер этого механизма, где они получают правильную ориентацию, и по лотку подают на нижний электрод. Отсекатель, установленный в подающем устройстве, обеспечивает поочередную подачу гаек. Наибольшее повышение производительности достигается применением круглых поворотных столов, смонтированных на универсальном или специальном сварочном оборудовании для рельефной сварки. В этом случае загрузка и разгрузка свариваемых деталей происходят вне сферы сварочных электродов, это позволяет выполнять операцию более производительно.

Особенно эффективны эти устройства при одновременном применении механизированной системы подачи и удаления деталей. Наиболее сложный узел такого устройства — механизм для поворота стола с оснасткой и изделием на заданный угол. Применяют механизмы нескольких типов: толкающие с пневмоприводом, рычажные с мальтийским механизмом и барабанные кулачковые.

Наиболее простые по конструкции механизмы толкающего типа с пневмоприводом обладают меньшей надежностью и долговечностью. Привод этой системы работает толчками, поэтому для него характерно большое ускорение и резкий спад скорости при остановке. Система отличается повышенным шумом из-за выхлопа воздуха и действия электромагнитных клапанов и значительными габаритными размерами из-за большого числа элементов.

Рычажные механизмы поворота находят применение при повороте больших столов с многочисленными позициями. Механизм обеспечивает высокую плавность поворота. При переводе карусели из покоя в движение и наоборот удар отсутствует. Для сварочных машин этот тип механизма используют редко.

Поворотные столы с мальтийским механизмом (рис. 78, а) или кулачково-роликовые устройства (рис. 78, б) отличаются большой точностью, надежностью и долговечностью. Они работают более плавно, без толчков и с меньшим шумом. Эти механизмы более компактны, однако их стоимость выше из-за сложности устройства и повышенных требований к точности их изготовления. Механизмы приводятся в движение электродвигателями. Во время остановки электродвигатель обычно выключают.

Рис. 78. Поворотные столы к машине для рельефной сварки

В механизме, показанном на рис. 78, а, прерывистый поворот стола 1, на котором расположены электроды с изделием, осуществляется кривошипом (поводком) 4 через червячный редуктор 3. Палец кривошипа 5 (цевка) входит в прорезь креста 2 мальтийского механизма и поворачивает стол на определенный угол в зависимости от числа прорезей в этом кресте и числа пальцев на кривошипе.

Мальтийские механизмы применяют с внешним и внутренним зацеплением. В механизмах с внешним зацеплением при малом числе пазов требуются значительно меньшие углы поворота креста, чем в механизмах с внутренним зацеплением. Преимущества мальтийских механизмов — их простота, достаточная плавность и быстрота поворота стола, компактность и надежность в работе. Недостатки — непостоянство скорости поворота стола, что вызывает удары в начале и конце поворота, а также большие инерционные нагрузки при большой скорости поворота или больших моментах инерции, необходимость точного изготовления и сборки. Этот тип механизмов чаще применяют в конструкциях поворотных столов машин для рельефной сварки.

В кулачково-роликовых устройствах (рис. 78, б) поворачивает стол приспособление — цилиндрический кулачок (барабан). В этом кулачке имеется криволинейный паз, в который входит ролик 6, связанный с поворотным диском. При повороте кулачка ролики диска перемещаются между образующими криволинейного паза, поворачивают диск за счет давления на них дисковых стенок паза. Обычно часть этого паза имеет перпендикулярное расположение к его оси. В этом случае при вращении кулачка стол не поворачивается, а фиксируется в определенном положении.

К преимуществам этих механизмов можно отнести возможность получения выгодного соотношения между временем поворота, временем остановки и выстоя ведомого звена; возможность осуществления различных законов движения ведомого звена, позволяющих обеспечить лучшие условия поворота; отсутствие необходимости в специальном механизме фиксации, так как стол во время стоянки может фиксироваться кулачком.

К недостаткам таких устройств относят сложность изготовления рабочего профиля кулачка. Разработанные схемы расчета этих устройств позволяют создавать поворотные столы с необходимыми характеристиками.

На рис. 79 показаны машины для рельефной сварки фирмы «Сияки» (Франция) с восьмипозиционными поворотными столами, имеющими привод от электродвигателя через мальтийские механизмы. Оснастку для фиксации деталей устанавливают на поворотном столе машины и крепят на пружинах (рис. 80). В рабочем положении усилием верхнего электрода свариваемые детали вместе с оснасткой прижимаются к нижнему электроду, замыкая электрическую цепь во вторичном контуре. Верхнюю плиту стола поворотного устройства изготовляют из немагнитной стали или алюминиевого сплава, это снижает общее сопротивление вторичного контура при сварке.

Рис. 79. Машины для рельефной сварки с восьмипозиционным поворотным столом:

а — общий вид машины с поворотным столом; б — поворотный стол с электродами и фиксирующими приспособлениями

Рис. 80. Подвижное контактное устройство машин для рельефной сварки с поворотными столами:

1 — контактная колодка нижней консоли; 2 — направляющая втулка; 3 — поворотный стол; 4 — контактные плиты для крепления электродов; 5 — электроды; 6 — пружина

Из отечественных предприятий большой опыт в применении поворотных столов для увеличения производительности машин для точной и рельефной сварки имеет ЗИЛ. На рис. 81 показан четырехпозиционный (I—IV) стол, разработанный на заводе для рельефной сварки деталей карбюратора.

Рис. 81. Поворотный стол пресса для рельефной сварки деталей карбюратора и сварочное приспособление:

а — стол; б — приспособление

Стол с автоматической сборкой деталей состоит из поворотной 5 части стола с установленной оснасткой для фиксации изделий и неповоротной 6 части стола, на которой монтируют бункера 1 и 4, пневмотолкатель 3 и другие механизмы. Шток загружается в бункер 1 в горизонтальном положении строго ориентированно фрезерованным торцом по пазу. В рабочей позиции бункера шток специальным цанговым захватом переносится вперед по направляющим в горизонтальном положении.

При повороте цангового захвата на 90° шток устанавливается на оснастку на поз. I в вертикальном положении. Расположенным под поз. I пневмотолкателем 3 шток проталкивается до упора и фиксируется специальным зажимом по фрезерованным на торце лыскам. При повороте стола по часовой стрелке из бункера 4 выталкивается планка, которая фиксируется по нескольким точкам наружного контура и по технологическому отверстию.

На поз. III происходит рельефная сварка. Сварочное приспособление состоит из подвижной 9 и неподвижной 11 частей. Шток фиксируется в неподвижной части сварочного приспособления, а планка — в верхней подвижной части. В момент сварки на поз. III при очередном ходе ползуна сварочной машины верхний электрод 8 подает вниз подвижную часть приспособления, сжимая пружины 10. При этом свариваемая планка своим технологическим отверстием попадает на фиксатор 12, занимая правильное положение. Далее планка входит в соприкосновение со штоком и сваривается. В этом поворотном приспособлении нижний токоподвод 13 контактирует со сварочной оснасткой по боковой ее поверхности и прижимается штоком специального пневмоцилиндра.

Другим примером может служить применение поворотного стола для сварки щита заднего тормоза автомобиля ГАЗ-5ЭА (рис. 82, а). Эта деталь массового производства представляет собой собственно щит 1 из чашеобразной неглубокой штампованной детали с небольшим технологическим отверстием посредине, к которому в 14 точках, расположенных в двух плоскостям, приварен штампованный усилитель 2. Детали изготовляют из листовой низкоуглеродистой стали Ст08кп.

Рис. 82. Сварка щита тормозного барабана:

а — щит тормозного барабана; б — план механизированной линии; 1 — рулоница; 2 — роликовый питатель; 3 — питатель заготовок; 4 — пресс-автомат для штамповки щита тормоза; 5 — двухтрансформаторная машина для рельефной сварки; в — установка для охлаждения; 7 — рольганг; 8 — пресс для пробивки отверстия; 9 — цепной транспортер; в — двухтрансформаторная машина с поворотным столом для рельефной сварки:

1 — сварочные трансформаторы; 2 — пневматический привод давления; 3 — пружинный узел подвески фиксаторов; 4 — верхняя плита поворотного стола; 5 — плита для монтажа фиксаторов; 6 — контактная плита и нижний электрод

На ГАЗе такие детали сваривают на механизированной лилии (рис. 82, б). На линию поступают рулоны ленты, из которых на автоматическом прессе штампуется щит тормоза. После штамповки детали подаются ленточным транспортером на операцию рельефной сварки, осуществляемой на двухтрансформаторной машине (рис. 82, в). Деталь имеет значительные размеры и расстояние между рельефами по продольной оси машины достигает 155 мм.

Применение двух сварочных трансформаторов с противоположным расположением контуров обеспечивает более равномерное распределение тока. Основные требования, предъявляемые к детали, — прочность соединения и минимальная деформация по плоскости. При контроле на плите между плитой и плоскостью усилителя не должен проходить щуп толщиной 0,35 мм. Двухтрансформаторная машина фирмы «Сияки» (Франция) имеет мощность 500x2 кВА при ПВ = 50%. Машина оснащена трехпозиционным поворотным столом. Применение поворотного стола на этой операции увеличивает производительность вдвое.

Сварочные машины оснащены электродами простой конструкции, сменные части которых изготовлены сплошными без отдельных вставок. Охлаждающая система подведена в сменные рабочие элементы. Необходимая герметичность в разъемах обеспечивается кольцевыми резиновыми уплотнениями.

Система фиксаторов детали подвешена на поворотном столе на четырех пружинах-подвесках (рис. 82, в). Конструкция узла обеспечивает жесткую их подвеску в рабочей позиции. Верхний электрод опускается и прижимает свариваемые детали к нижнему электроду. Для этого требуется усилие — 140 кгс.

Как видно из циклограммы (рис. 83), из общего времени цикла 10 с время совмещенных операций составляет 9 с. Кроме того, это значительно облегчает труд оператора. При непрерывной работе обеспечивается производительность до 360 изделий в час.

Рис. 83. Циклограмма сварочной машины с поворотным столом для рельефной сварки щита тормозного барабана

Высокопроизводительный процесс рельефной сварки с механизированной загрузкой свариваемых изделий освоен при изготовлении тормозных колодок автомобилей. Это изделие (рис. 84, а) из низкоуглеродистой стали 08кп имеет различные размеры. Обычно обод 1 тоньше ребра 2. Рельефы на ободе или ребре (рис. 84, б—г). При изготовлении их рельеф на ободе иногда располагают поперек ребра (рис. 84, г). Для более точного совмещения деталей в ободе в некоторых точках колодок наносят прямоугольные просечки, в которые входит зуб ребра колодки (рис. 84, б), служащий одновременно и рельефом.

Рис. 84. Тормозные колодки автомобилей и их сварка

Тормозные колодки соединяют рельефной Т-образной сваркой на специальных гибочно-сварочных машинах с механизированной загрузкой деталей. Питание машины заготовками обеспечивается двумя магазинами — питателями: один для питания плоскими заготовками ободьев и другой для питания ребрами. Емкость этих магазинов (200 деталей) обеспечивает непрерывную работу машины в течение 15—20 мин.

Партию плоских ободьев закладывают в магазин машины 2 (рис. 84, д), из которого нижняя деталь зубом 3 подается под ролики машины 1, 8. Механизм подачи имеет привод от электродвигателя 14 через механическую передачу, кривошипный механизм 5 с эксцентриком и систему тяг 4. Ребро подается автоматически из горизонтального магазина. Ребра в магазине перемещаются на двух транспортных цепях с приводом от электродвигателя. В процессе перемещения последнее ребро фиксируется против роликов на плите 10 при помощи двух десятков небольших постоянных магнитов.

Перед подачей ребра в машину движение подающей цепи с приводом от электродвигателя 6 и редуктора 13 изменяется на обратное на некоторый промежуток времени, и в этот момент подающий механизм с пневмоприводом 12 посылает ребро колодки 11 в развал между нижними электродами машины 8. Этот развал (1— 1,5°) позволяет обеспечить постоянное зажатие ребра и обеспечить подвод тока близко к месту сварки. Подача ребра и обода под ролики машины происходит одновременно. В процессе сварки плоский обод постепенно обкатывается по профилю ребра, принимая его форму и сравниваясь с ним в отдельных рельефах. Главный вал машины имеет привод от электродвигателя 14 через редуктор и цилиндрическую шестерню 9. Усилие зажатия ребра создается пружиной 7 или пневмо- или гидроприводом.

Вся циклическая работа машины происходит при непрерывном вращении главного механизма. Цикл работы машины совершается за один оборот: при первом полуобороте происходит вальцовка и сварка, при втором — выгрузка готового изделия и закладка следующих заготовок. Есть и более сложные конструкции машин, обеспечивающие одновременную сварку двух ребер к ободу. Некоторые из них имеют более высокую степень автоматизации, обеспечивающую непрерывную подачу заготовок в магазин с транспортных устройств.

Dalex PMS 32-5 — Машина рельефной сварки

Контактная рельефная сварка Dalex — сварочный процесс, при котором детали соединяются в одной или одновременно в нескольких точках, имеющих специально подготовленные выступы-рельефы. Этот способ аналогичен точечной контактной сварке. Главное отличие: контакт между деталями определяется формой их поверхности в месте соединения, а не формой рабочей части электродов, как при точечной сварке. Выступы-рельефы заранее подготавливаются штамповкой или иным способом и могут присутствовать на одной или обеих свариваемых деталях. Рельефная контактная сварка позволяет производить соединение сразу в нескольких точках либо получать непрерывный герметичный шов по кольцевому рельефу.

Рельефная контактная сварка имеет ряд разновидностей, к основным из которых, кроме соединения в нахлестку, относятся Т-образная сварка, или сварка втавр; сварка крестообразных соединений из проволок, стержней и труб, или сварка вкрест.

Рельефная сварка листовых соединений внахлестку осуществляется машинах контактной сварки с помощью рельефов различной конфигурации. Чаще всего применяются сферические рельефы, с помощью которых образуются соединения, имеющие в плане круглую форму. Сварка осуществляется по одному или нескольким рельефам одновременно.

Для получения соединений вытянутой формы применяются продолговатые рельефы. Их применение особенно целесообразно при сварке деталей с малой шириной нахлестки. Во многих случаях для соединения деталей используются кольцевые и прямоугольные рельефы, позволяющие получать не только прочные, но и прочноплотные (герметичные) соединения. Рельефная сварка по кольцевым и прямоугольным рельефам применяется обычно при необходимости герметизации небольшого объема, расположенного между двумя деталями.

При рельефной контактной сварке нахлесточных соединений рельефы чаще всего формируются холодной штамповкой. При этом на обратной стороне детали образуется незаполненная полость (лунка). При применении местного контактного нагрева или при изготовлении малогабаритных деталей холодной высадкой возможно образование рельефов без лунки. Такие рельефы обладают большей жесткостью, поэтому их применение особенно целесообразно, при сварке деталей малой толщины и деталей из особо пластичных металлов и сплавов. Хорошие результаты могут быть получены при использовании вместо рельефов промежуточных вставок – концентраторов. Этот способ особенно целесообразен в случаях, когда штамповка рельефов затруднена, например при сварке деталей большой толщины. При сварке по концентраторам сварные соединения можно легировать. Для этого нужно изготовлять концентраторы из сплавов специального состава.

При Т-образной рельефной сварке одна из деталей приваривается своей торцевой поверхностью к поверхности другой детали. Таким образом, можно приваривать стержни, листы, трубы, а также сваривать трубы или стержни друг с другом. На привариваемых торцах деталей механической обработкой или высадкой изготавливаются компактные или кольцевые рельефы. В последнем случае, так же как и при сварке листов внахлестку с применением кольцевых рельефов, можно получить герметичные соединения. Герметичные соединения формируются также при вваривании деталей в отверстие листа или трубы (сварка «острой гранью»). Кольцевой контакт образуется при этом между внутренней кромкой отверстия и скосом на наружной поверхности детали, образованном в результате развальцовки детали или ее механической обработки. Возможно и обратное сочетание – острая кромка на наружной поверхности детали и скос на внутренней поверхности отверстия. Наконец, приварка втавр стержней и листов к листу может осуществляться с помощью рельефов, выштампованных на поверхности листа. Разновидностью Т-образной сварки можно считать также приварку стержней и труб боковой поверхностью к плоскости листа .

Третьей распространенной разновидностью рельефной контактной сварки является сварка крестообразных соединений из стержней, труб и проволок, или сварка вкрест. Рельефы в этих случаях чаще всего образуются естественной формой самих свариваемых участков деталей. Иногда для повышения жесткости свариваемых труб на части их поверхности, подлежащей сварке, делаются специальные зиги.

По условиям образования соединения все разновидности рельефной сварки можно разбить на две группы.

К первой группе относится сварка нахлесточных соединений, осуществляемая с помощью компактных (сферических) рельефов. Наличие нахлестки создает условия для всестороннего сжатия расплавленного металла, что делает возможным формирование литой зоны. Образующиеся при этом соединения по своей форме, размерам и прочности близки к соединениям, формирующимся при точечной сварке.

Ко второй группе относятся такие разновидности рельефной сварки, как Т-образная сварка и сварка вкрест. Здесь условия образования соединения иные: всестороннее сжатие нагреваемого сварочным током металла отсутствует и литое ядро обычно не формируется – сварка чаще всего происходит без расплавления. При сварке нахлесточных соединений с применением вытянутых и кольцевых рельефов соединение большей частью также формируется в твердом состоянии.

Читайте также: