Машина контактной рельефной сварки

Обновлено: 14.05.2024

Технологический процесс контактной сварки состоит из нескольких этапов. На первоначальном этапе происходит смыкание плеч сварочной установки, при этом электроды сжимают свариваемые заготовки с необходимым усилием. На следующем этапе между электродами проходит электрический ток. Длительность прохождения и величина электрического разряда через свариваемые детали задается блоком управления, встроенным в агрегат. Максимальный нагрев свариваемых деталей в данном случае происходит в точке контакта поверхностей заготовок между электродами, что приводит к локальному расплавлению металла. После чего прохождение тока автоматически прекращается, и на следующем этапе происходит интенсивное затвердевание металла в точке сварки. При этом свариваемые детали остаются под воздействием усилия сжатия электродов, что препятствует образованию дефектов в точке контакта с электродами. На последнем этапе сварочного цикла электроды размыкаются, плечи оборудования возвращаются в исходное положение. В результате описываемого процесса образуется прочное соединение свариваемых деталей.

Преимущества при использовании технологии контактной сварки

возможность соединения деталей малых толщин и легкоплавких материалов, в том числе из оцинкованной стали, без повреждения поверхности свариваемых деталей

высокое качество и эстетичный внешний вид поверхности сварного соединения

возможность высокой производительности процесса

возможность полной автоматизации процесса

отсутствие необходимости наличия высокой квалификации рабочего персонала

отсутствие большого количества расходных материалов

высокий уровень надежности и ремонтопригодности оборудования

Особенности машин контактной сварки

Современные модели машин данного типа укомплектовываются электронными блоками управления циклом сварки, которые содержат в себе ряд стандартных сварочных программ, а также дают возможность индивидуально программировать сварочный цикл, настраивая такие параметры сварки, как время и сила сжатия электродов, время пропускания и величина электрического разряда между электродами. Вследствие перечисленных особенностей машины контактной сварки получили широкое распространение в производстве и используются в самых разных сферах промышленности, автомастерских и даже в бытовых условиях.

- Основная информация

- Бренды

- Сертификаты

- Галерея

Основные составляющие оборудования данного типа – это механическая и электрическая части. Механическая составляющая содержит корпус, плечи, электродержатели, электроды и механизм сжатия электродов, который бывает двух типов - механический или пневматический. Функция данного механизма заключается в сжатии свариваемых деталей электродами с нужным усилием для получения прочного сварного соединения. Вследствие того, что оборудование контактной сварки функционирует в производственных условиях повышенной нагрузки, то для его надежной и долговременной работы применяют воздушное или водяное охлаждение основных частей - трансформатора, электродов, плеч и электродержателей. Электрическая часть оборудования содержит трансформатор и блок управления.

Агрегаты контактной сварки подразделяются на стационарные машины и сварочные клещи, подразделяющиеся в свою очередь на подвесные и ручные. Стационарные машины в основном применяют при небольших габаритах деталей, если форма деталей проста, и эти детали могут быть перенесены и установлены на стационарную сварочную машину оператором вручную. При сварке крупногабаритных деталей, если форма детали сложна, при этом необходимо сваривать детали в разных плоскостях, то выбор в этом случае нужно останавливать на сварочных клещах. При этом если количество сварочных точек невелико, технологично использовать ручные клещи, которые снабжены воздушным охлаждением, малы по размерам и массе, при этом имеют невысокую стоимость. При значительном количестве сварочных точек необходимо использовать большие подвесные клещи, снабженные водяным охлаждением.

Рельефная сварка

Рельефная сварка – разновидность точечной контактной сварки, при которой детали соединяются на отдельных участках с предварительно подготовленными или естественными выступами (рельефами) в результате приложения усилия сжатия и подвода тока.

Сущность процесса

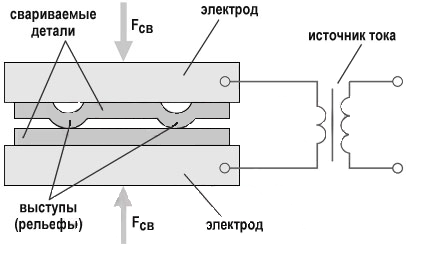

На поверхности одной или обеих свариваемых заготовок заранее выштамповываются выступы (рельефы) круглой, кольцевой, продолговатой или другой формы. Затем детали зажимаются между электродами, обычно имеющими форму плиты, с приложением к ним усилия Fсв, и включается сварочный ток.

Рисунок. Схема рельефной сварки

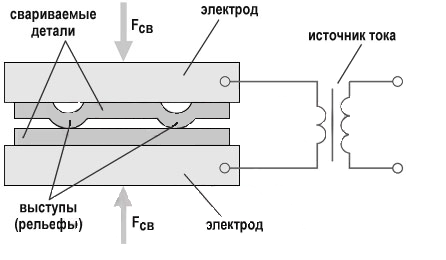

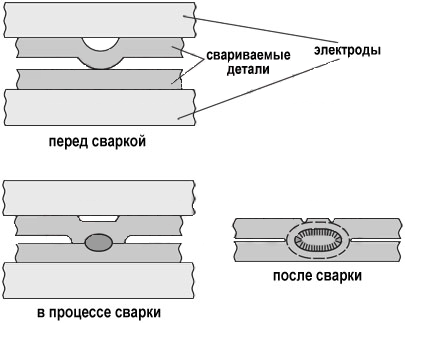

Металл выступа начинает интенсивно нагреваться и постепенно деформируется. На определенной стадии в месте контакта заготовок образуется зона расплавления как при точечной сварке. По мере протекания сварочного тока возрастает объем зоны расплавления, а металл выступа, деформируясь, выходит на наружную поверхность заготовки. После выключения тока расплав охлаждается и кристаллизуется с образованием ядра, окруженного уплотняющим пояском пластически деформированного металла, по которому соединение сформировалось без расплавления.

Электроды имеют длительный срок службы из-за большой контактной поверхности и концентрации тока и давления в рельефах свариваемых деталей.

Рисунок. Образование соединения при рельефной сварке

Одним из преимуществ рельефной сварки является высокая производительность. За один ход сварочной машины производится до нескольких десятков сварных точек, количество которых определяется числом предварительно выштампованных выступов-рельефов. Для получения качественного соединения требуется точная штамповка и плотное прилегание собранных деталей по всем выступам. Другое преимущество — малый износ электродов по сравнению с той же точечной контактной сваркой, так как для рельефной сварки используются электроды с большей площадью контактной поверхности, что обеспечивает перенос концентраций сварочного тока и давления в области рельефных выступов.

Главный недостаток рельефной сварки — потребление большой мощности, требуемой для сваривания деталей.

При правильно выбранном режиме сварки в результате теплового расширения металла в зоне соединения между деталями образуется некоторый зазор, препятствующий их случайному соприкосновению и появлению дополнительных (помимо рельефа) путей прохождения тока через детали. По мере протекания тока зона расплавления увеличивается в объеме, металл рельефа интенсивно деформируется и выходит на наружную поверхность детали (остается лишь небольшая кольцевая канавка). Когда зона расплавления достигнет необходимых размеров, сварочный ток выключают, металл охлаждается и кристаллизуется; при этом образуется литое ядро. Как и при точечной сварке, литое ядро окружает плотный поясок металла, по которому соединение произошло без расплавления.

Рельефную сварку можно определить как вид контактной сварки, при которой детали соединяются, но поверхности их касания, ограниченной искусственными или естественными выступами (рельефами). При рельефной сварке в отличие от точечной положение контакта между деталями определяется положением рельефов или формой самих участков деталей, подлежащих сварке, а не положением сварочных электродов. Форма и площадь контакта между деталями, распределение тока и тепловыделение в них также в значительной степени определяются формой и размерами рельефов или свариваемых поверхностей.

Существует много разновидностей рельефной сварки. Наиболее распространенной является сварка листовых соединений внахлестку, осуществляемая с помощью рельефов различной конфигурации. Чаще всего применяют сферические рельефы, с помощью которых образуются соединения, имеющие в плане круглую форму. Сварку осуществляют по одному или по нескольким рельефам одновременно.

Для получения соединений вытянутой формы применяют продолговатые рельефы. Их применение особенно целесообразно при сварке деталей с малой шириной нахлестки. Во многих случаях для соединения деталей используют кольцевые и прямоугольные рельефы, позволяющие получать не только прочные, но и прочноплотные (герметичные) соединения. Сварку по кольцевым и прямоугольным рельефам применяют обычно при необходимости герметизации небольшого объема, расположенного между двумя деталями.

Другой широко распространенной разновидностью рельефной сварки является Т-образная сварка или сварка втавр. При Т-образной сварке одна из деталей приваривается своей торцовой поверхностью к поверхности другой детали. Таким образом можно приваривать стержни, листы, трубы, а также сваривать трубы или стержни друг с другом. На привариваемых торцах деталей механической обработкой или высадкой изготавливают компактные или кольцевые рельефы. Разновидностью Т-образной сварки можно считать также приварку стержней и труб боковой поверхностью к плоскости листа.

Третьей весьма распространенной разновидностью рельефной сварки является сварка крестообразных соединений из стержней, труб и проволок или сварка вкрест. Рельеф в этом случае образуется естественной формой самих свариваемых участков деталей. В литературе этот процесс нередко относят к точечной сварке. Такую классификацию нельзя признать правильной, так как расположение, форма и площадь контакта между деталями при сварке вкрест определяются не сварочными электродами, что характерно для точечной сварки, а формой поверхности самих свариваемых деталей.

Рельефная сварка всегда сопровождается значительной пластической деформацией свариваемого металла и, следовательно, протекает в условиях, способствующих формированию надежных соединений в твердой фазе. Однако не во всех случаях рельефной сварки детали образуют нахлестку, необходимую для формирования литого ядра. Поэтому по условиям образования соединения все разновидности рельефной сварки можно разбить на две группы.

К первой группе относится сварка нахлесточных соединений, осуществляемая с помощью компактных (сферических) рельефов. Сварное соединение в этом случае образуется при всестороннем сжатии нагреваемого металла, что делает возможным формирование литой зоны. Аналогичные условия имеют место при точечной сварке, отчего рельефную сварку нахлесточных соединений нередко рассматривают как разновидность точечной.

Ко второй группе относятся такие разновидности рельефной сварки, как Т-образная сварка и сварка вкрест. Здесь условия образования соединения иные: всестороннее сжатие нагреваемого сварочным током металла отсутствует, и литое ядро обычно не формируется — сварка происходит в твердой фазе. По характеру образования сварного соединения эти разновидности рельефной сварки близки к стыковой сварке сопротивлением.

При сварке нахлесточных соединений с применением вытянутых и кольцевых рельефов получить литую зону большей частью не удается. Соединение в этом случае также формируется в результате сварки в твердом состоянии.

Рельефная сварка применяется в автомобилестроении для крепления кронштейнов к листовым деталям (например, для крепления скоб к капоту автомобиля, для крепления петель для навески дверей к кабине); для соединения крепежных деталей - болтов, гаек и шпилек. В радиоэлектронике применяется для присоединения проволоки к тонким деталям.

Рельефную сварку с успехом также применяют для соединения деталей из низкоуглеродистой, углеродистой, низколегированной и легированной сталей. Металлургические процессы, протекающие при рельефной, точечной и других видах контактной сварки этих сталей в основном аналогичны. В связи с отрицательным влиянием на качество соединений низкой жесткости рельефов рельефную сварку значительно реже применяют для соединения деталей из алюминиевых, медных и других сплавов, обладающих повышенными пластическими свойствами.

Однако рельефная сварка может применяться и там, где точечная или другие виды контактной сварки вообще невозможны. Это относится ко всем разновидностям рельефной Т-образной сварки. Т-образная сварка обычно заменяет дуговую сварку, клепку, пайку и другие малопроизводительные и трудоемкие процессы. Экономическая эффективность рельефной сварки взамен перечисленных операций может быть особенно значительной.

Вместе с тем, применение рельефной сварки требует во многих случаях ряда дополнительных расходов и прежде всего расходов, связанных с изготовлением рельефов. Для их снижения штамповка (высадка) рельефов должна по возможности совмещаться со штамповкой (высадкой) изделия в целом. Стоимость электродной и другой технологической оснастки и приспособлений при рельефной сварке обычно так же выше, чем при точечной. Поэтому наибольший экономический эффект рельефная сварка дает при массовом производстве однотипных деталей.

Dalex PMS 32-5 — Машина рельефной сварки

Контактная рельефная сварка Dalex — сварочный процесс, при котором детали соединяются в одной или одновременно в нескольких точках, имеющих специально подготовленные выступы-рельефы. Этот способ аналогичен точечной контактной сварке. Главное отличие: контакт между деталями определяется формой их поверхности в месте соединения, а не формой рабочей части электродов, как при точечной сварке. Выступы-рельефы заранее подготавливаются штамповкой или иным способом и могут присутствовать на одной или обеих свариваемых деталях. Рельефная контактная сварка позволяет производить соединение сразу в нескольких точках либо получать непрерывный герметичный шов по кольцевому рельефу.

Рельефная контактная сварка имеет ряд разновидностей, к основным из которых, кроме соединения в нахлестку, относятся Т-образная сварка, или сварка втавр; сварка крестообразных соединений из проволок, стержней и труб, или сварка вкрест.

Рельефная сварка листовых соединений внахлестку осуществляется машинах контактной сварки с помощью рельефов различной конфигурации. Чаще всего применяются сферические рельефы, с помощью которых образуются соединения, имеющие в плане круглую форму. Сварка осуществляется по одному или нескольким рельефам одновременно.

Для получения соединений вытянутой формы применяются продолговатые рельефы. Их применение особенно целесообразно при сварке деталей с малой шириной нахлестки. Во многих случаях для соединения деталей используются кольцевые и прямоугольные рельефы, позволяющие получать не только прочные, но и прочноплотные (герметичные) соединения. Рельефная сварка по кольцевым и прямоугольным рельефам применяется обычно при необходимости герметизации небольшого объема, расположенного между двумя деталями.

При рельефной контактной сварке нахлесточных соединений рельефы чаще всего формируются холодной штамповкой. При этом на обратной стороне детали образуется незаполненная полость (лунка). При применении местного контактного нагрева или при изготовлении малогабаритных деталей холодной высадкой возможно образование рельефов без лунки. Такие рельефы обладают большей жесткостью, поэтому их применение особенно целесообразно, при сварке деталей малой толщины и деталей из особо пластичных металлов и сплавов. Хорошие результаты могут быть получены при использовании вместо рельефов промежуточных вставок – концентраторов. Этот способ особенно целесообразен в случаях, когда штамповка рельефов затруднена, например при сварке деталей большой толщины. При сварке по концентраторам сварные соединения можно легировать. Для этого нужно изготовлять концентраторы из сплавов специального состава.

При Т-образной рельефной сварке одна из деталей приваривается своей торцевой поверхностью к поверхности другой детали. Таким образом, можно приваривать стержни, листы, трубы, а также сваривать трубы или стержни друг с другом. На привариваемых торцах деталей механической обработкой или высадкой изготавливаются компактные или кольцевые рельефы. В последнем случае, так же как и при сварке листов внахлестку с применением кольцевых рельефов, можно получить герметичные соединения. Герметичные соединения формируются также при вваривании деталей в отверстие листа или трубы (сварка «острой гранью»). Кольцевой контакт образуется при этом между внутренней кромкой отверстия и скосом на наружной поверхности детали, образованном в результате развальцовки детали или ее механической обработки. Возможно и обратное сочетание – острая кромка на наружной поверхности детали и скос на внутренней поверхности отверстия. Наконец, приварка втавр стержней и листов к листу может осуществляться с помощью рельефов, выштампованных на поверхности листа. Разновидностью Т-образной сварки можно считать также приварку стержней и труб боковой поверхностью к плоскости листа .

Третьей распространенной разновидностью рельефной контактной сварки является сварка крестообразных соединений из стержней, труб и проволок, или сварка вкрест. Рельефы в этих случаях чаще всего образуются естественной формой самих свариваемых участков деталей. Иногда для повышения жесткости свариваемых труб на части их поверхности, подлежащей сварке, делаются специальные зиги.

По условиям образования соединения все разновидности рельефной сварки можно разбить на две группы.

К первой группе относится сварка нахлесточных соединений, осуществляемая с помощью компактных (сферических) рельефов. Наличие нахлестки создает условия для всестороннего сжатия расплавленного металла, что делает возможным формирование литой зоны. Образующиеся при этом соединения по своей форме, размерам и прочности близки к соединениям, формирующимся при точечной сварке.

Ко второй группе относятся такие разновидности рельефной сварки, как Т-образная сварка и сварка вкрест. Здесь условия образования соединения иные: всестороннее сжатие нагреваемого сварочным током металла отсутствует и литое ядро обычно не формируется – сварка чаще всего происходит без расплавления. При сварке нахлесточных соединений с применением вытянутых и кольцевых рельефов соединение большей частью также формируется в твердом состоянии.

Машины для рельефной сварки

Машины для рельефной сварки во многом схожи с точечными. В отличие от последних они имеют плиты для крепления оснастки сварочной машины, а если необходимо, и специальные приспособления. Машины должны иметь повышенную жесткость станины, консолей и минимальные поперечные смещения ползуна при движении. Это обеспечивает параллельность электродных плит. Привод должен иметь лучшие динамические характеристики, а в мощных машинах — повышенное усилие для проковки. Электрическая часть должна обеспечивать плавное нарастание тока, модуляцию переднего фронта или его пульсирующее включение, необходимое для предотвращения выплесков и повышения стойкости электродов.

Электротехническая промышленность в течение многих лет выпускала машины для рельефной сварки общего назначения серии МРП мощностью 100—600 кВА. При их разработке широко использовались узлы точечных машин типа МТП. Машины оснащались игнитронными асинхронными контакторами и электронным реле РВЭ-7, а машины мощностью свыше 300 кВА— еще и регуляторами РВЭ-8, позволяющими осуществлять пульсирующее включение сварочного тока.

Машины этой серии не вполне удовлетворяли возросшим требованиям и поэтому сняты с производства, но до сих пор значительное количество этого оборудования находится в эксплуатации. Основные недостатки машин этой серии; несовершенство электрической аппаратуры, низкие динамические свойства привода, завышенная электрическая мощность из-за больших размеров вторичного контура.

Взамен этой серии промышленность выпускает машины для рельефной сварки общего назначения двух серий. Серия легких машин MP, рассчитанная на сварочные токи 16, 25, 40 кА (табл. 29), существенно отличается от машин серии МРП лучшими динамическими характеристиками пневмопривода. Уменьшение размеров вторичного контура за счет более рационального расположения трансформатора снизило мощность этих машин. Общая масса оборудования уменьшилась на 15—25%. Ток в машинах этой серии коммутируется тиристорными контакторами. Циклом

сварки управляет совершенная бесконтактная аппаратура, позволяющая осуществлять плавное регулирование тока, модуляцию и многоимпульсные включения. Возможно осуществление цикла с переменным усилием на электродах.

2400 X 1800 Х700

Примечание. Расстояние от станины до центра электродных плит 300 мм.

Для рельефной сварки изделий с большим числом рельефов выпускается новая серия тяжелых машин, рассчитанная на сварочные токи 63, 80 и 100 кА (табл. 30). Базовой машиной этой серии послужила машина МР-6303 (ток 63 кА и усилие сжатия плит 3200 кгс). Остальные типоразмеры этой серии образуются при замене сварочных трансформаторов и приводов сжатия.

| Показатели | МР-6303 | МР-8001 | MP-10003 |

| Номинальный сварочный ток, кА | 63 | 80 | 100 |

| Номинальная мощность при ПВ= 20%, кВА | 600 | 850 | 1200 |

| Производительность (рабочий ход 20 мин), ходов в минуту | 60 | 60 | 60 |

| Пределы регулирования вторичного напряжения, В | 2,28—9,14 | 2,5—10,0 | 3,25—13,0 |

| Вторичное напряжение на номинальной ступени, В | 8 | 8,85 | 10,2 |

| Максимальное усилие на электродах (в зависимости от конструктивного исполнения), кгс | 2000-5000 | 3200-5000 | 5000-8000 |

| Ход верхней электродной плиты (рабочий + дополнительный), мм | 50+ 150 | 50+ 150 | 50+ 150 |

| Установочное перемещение нижней плиты, мм | 200 | 200 | 200 |

| Расстояние между электродными плитами, мм | 50—450 | 50—450 | 50—450 |

| Размеры электродных плит, мм: | |||

| верхней | 300X300 | 300Х 300 | 300Х 300 |

| нижней | 300X400 | 300X400 | 300X400 |

| Габаритные размеры, мм | 3100Х 1550 Х1030 | 3100Х 1550 X 1030 | 3300 X 1600 X 1030 |

| Масса, кг | 3000 | 3200 | 4500 |

Сварочный корпус машины выполнен в виде жесткой скобы (рис. 106). Два сварочных трансформатора, установленных по сторонам корпуса, параллельно подключены к сварочному контуру машины. Привод сжатия машины пневматический с направляющим устройством на подшипниках качения. Ползун направляющего устройства соединен со штоком пневмопривода через блок тарельчатых пружин. Все это значительно улучшает динамическую характеристику привода. В зависимости от модификации машины максимальные усилия сжатия изменяются от 2000 до 8000 кгс.

Рис. 106. Машины для рельефной сварки типа МР-6303:

1 — стол; 2 — направляющее устройство; 3 — пневматический привод; 4 — сварной корпус; 5 — сварочный трансформатор

Машина комплектуется станцией питания и управления, выполненной на бесконтактных элементах. Станция обеспечивает подачу трех импульсов сварочного тока с независимым регулированием величины и длительности паузы между ними, плавное нарастание силового импульса сварочного тока и разделение сварочного тока на пульсации. Эта же аппаратура регулирует подачу команд для выключения повышенного усилия сжатия электродов для проковки. Прерывают ток игнитроны.

В массовом производстве, где целесообразна рельефная сварка, не всегда подходят машины общего назначения. К числу таких примеров можно отнести сварку изделия с большим числом кольцевых рельефов значительных диаметров, расположенных на большой площади. Для сварки таких соединений требуются мощные машины с двумя сварочными трансформаторами, расположенными друг против друга. Применение двух трансформаторов увеличивает мощность машины, а их расположение обеспечивает более равномерное распределение сварочного тока.

Машины изготовляют с использованием узлов машин общего назначения. На рис. 107 показана одна из таких машин, разработанная и изготовленная в ИЭС им. Е.О. Патона. Основные технические данные этой машины: силы сварочного тока 120 кА; усилие сжатия 5100 кгс. Последовательность и регулирование всех этапов полного термомеханического цикла обеспечивается тиристорным регулятором времени РВТУ-200.

Рис. 107. Двухтрансформаторный пресс типа К-602

Если позволяют размеры и конструкции изделия, то его можно сваривать на двух сварочных прессах, установленных друг против друга (рис. 108).

Рис. 108. Одновременная рельефная сварка на двух однотрансформаторных машинах

Энергетические преимущества и более равномерное распределение тока по рельефам можно получить на машинах постоянного тока. Во ВНИИЭСО разработаны машины трех типоразмеров: МРВ-6301, МРВ-4001, MP В-8001. Наиболее целесообразно применение таких машин, когда требуется большее расстояние до центра электродных плит. К специальным машинам, распространенным в автомобильной промышленности, относится машина для сварки тормозных колодок, изготовляемых рельефной сваркой. Современные машины этого типа представляют собой роликовые прессы. Их производительность зависит от степени автоматизации и размеров свариваемого изделия. Для разгрузки сети мощные машины этого типа изготовляют трехфазными с выпрямлением тока во вторичном контуре (рис. 109). Массовое производство тормозных колодок возможно и на рельефной машине общего назначения, имеющей специальную оснастку, однако производительность значительно снижается. Повысить производительность можно, применив сдвоенные многоэлектродные машины с горизонтальным столом.

Рис. 109. Трехфазный роликовый пресс для сварки тормозных колодок

Одним из примеров эффективного применения рельефной сварки может быть сварка сепараторов подшипников вместо клепки. Для этой цели создано специализированное сварочное оборудование. Конденсаторные машины КСП-2, КСП-4 и КСП-5, рассчитанные на токи 25, 35, 60 кА (амплитудные значения), позволяют сваривать одновременно семь-восемь рельефов на стальных сепараторах из стали толщиной 1—1,5 мм. Машины оснащены пятипозиционными поворотными столами, приводимыми в действие механизмом червячного типа с цевочным зацеплением, который обеспечивает циклическое вращение стола с точной остановкой на заданной позиции без применения стопора. Для предотвращения выплесков при сварке во вторичный контур машин смонтировано секционированное индуктивное сопротивление, а верхние электроды подпружинены. Производительность машин 1200—1400 изделий в час.

Рельефные

Купить рельефные машины контактной сварки с доставкой по России и СНГ.

Машина контактной сварки МР-4501-1

Предназначена для сварки переменным током деталей из низкоуглеродистых сталей, например, закладных деталей арматуры железобетонных изделий и др.

Машина контактной сварки МР-6924

Машина контактной сварки МР-8010

Машина контактной сварки МРН-24009

Предназначена для сварки током низкой частоты изделий ответственного назначения из легированных (нержавеющих) и жаропрочных сталей и сплавов, низкоуглеродистых сталей.

Машина комбинированной контактной точечной и рельефной сварки CHOWEL ASR-75

Машина комбинированной контактной точечной и рельефной сварки CHOWEL ASR-75 производства CHOWEL CORPORATION LTD (Южная Корея) - одного из всемирно известных производителей высококачественного, надежного и современного сварочного оборудования. Компания существует свыше тридцати лет. Сегодня в её состав входят два предприятия в Южной Корее, два в Китае, дочерние предприятия в Индии, США, Польше.

Промышленное оборудование компании CHOWEL для контактной, рельефной и комбинированной сварки успешно эксплуатируется на ряде производственных предприятий Азии, Америки и Европы. Среди них такие всемирно известные производители, как HYUNDAI, SUZUKI, MITSUBISHI, MERCEDES BENZ, DAEWOO, RENAULT, SAMSUNG, SSANGYONG, и многие другие.

Машина контактной рельефной сварки CHOWEL APR-75

Машина контактной рельефной сварки CHOWEL APR-75 производства CHOWEL CORPORATION LTD (Южная Корея) - одного из всемирно известных производителей высококачественного, надежного и современного сварочного оборудования. Компания существует свыше тридцати лет. Сегодня в её состав входят два предприятия в Южной Корее, два в Китае, дочерние предприятия в Индии, США, Польше.

Машина комбинированной контактной точечной и рельефной сварки CHOWEL ASR-150

Машина комбинированной контактной точечной и рельефной сварки CHOWEL ASR-150 производства CHOWEL CORPORATION LTD (Южная Корея) - одного из всемирно известных производителей высококачественного, надежного и современного сварочного оборудования. Компания существует свыше тридцати лет. Сегодня в её состав входят два предприятия в Южной Корее, два в Китае, дочерние предприятия в Индии, США, Польше.

Машина контактной рельефной сварки CHOWEL APR-150

Машина контактной рельефной сварки CHOWEL APR-150 производства CHOWEL CORPORATION LTD (Южная Корея) - одного из всемирно известных производителей высококачественного, надежного и современного сварочного оборудования. Компания существует свыше тридцати лет. Сегодня в её состав входят два предприятия в Южной Корее, два в Китае, дочерние предприятия в Индии, США, Польше.

Машина комбинированной контактной точечной и рельефной сварки CHOWEL ASR-200

Машина комбинированной контактной точечной и рельефной сварки CHOWEL ASR-200 производства CHOWEL CORPORATION LTD (Южная Корея) - одного из всемирно известных производителей высококачественного, надежного и современного сварочного оборудования. Компания существует свыше тридцати лет. Сегодня в её состав входят два предприятия в Южной Корее, два в Китае, дочерние предприятия в Индии, США, Польше.

Машина контактной рельефной сварки CHOWEL APR-200

Машина контактной рельефной сварки CHOWEL APR-200 производства CHOWEL CORPORATION LTD (Южная Корея) - одного из всемирно известных производителей высококачественного, надежного и современного сварочного оборудования. Компания существует свыше тридцати лет. Сегодня в её состав входят два предприятия в Южной Корее, два в Китае, дочерние предприятия в Индии, США, Польше.

Читайте также: