Механическая обработка сварочного шва

Обновлено: 20.05.2024

Сварка — давно известный метод скрепления металлических конструкций. У него много преимуществ, но есть и недостатки, причем такие, что могут легко испортить всю проделанную ранее работу. Чтобы свести влияние этих недостатков к минимуму, используются разные методы защиты металлических конструкций. Среди них — обработка сварного шва. О ней и рассказывается далее.

В чем необходимость обработки?

Сварка влияет на скрепляемые металлические конструкции, больше, чем кажется. В этот момент у деталей появляется большое внутреннее напряжение. А из-за него те могут деформироваться и становиться более хрупкими, что приводит к быстрому разрушению.

Также сварка влияет на химические, физические и механические свойства металлов, так как неравномерный нагрев деталей в процессе скрепления приводит к нарушению кристаллической решетки материала.

Чтобы вернуть деталям потерянные свойства, делается обработка в местах скрепления. Зачистка помогает не только укрепить конструкцию, увеличить ее пластичность, но также защитить сварные швы от коррозии и ржавчины.

Способы обработки сварных швов

Зачистка сварных участков — процесс непростой, требующий от человека навыков, а иногда и сложного оборудования. Первое, что необходимо делать при каждой обработке сварных зон — выбрать способ. Основных всего три:

- Механический. Предполагает, что участки будут зачищаться инструментами вручную. Эффективно убирает окалину.

- Термический. Здесь нужно нагревание и охлаждение по схеме, подбираемой по материалу детали. Она нагревается либо полностью, либо только в области зачистки.

- Химический. На участок наносится состав, который укрепляет его, защищает от коррозии. Обычно этот способ применяется на тех деталях, которые используются в активных средах.

Нельзя сказать, какой метод зачистки сварных швов после сварки лучший, так как каждый будет чем-то полезен.

Нередки ситуации, когда последовательно применяют все три способа на один и тот же шов.

Термическая обработка

Чаще всего термическая зачистка подходит для конструкций с тонкими стенками, например, трубопроводов, корпусов реакторов, сосудов давления и т. д.

Сама технология термической зачистки швов предполагает, что сначала деталь будет нагреваться, а потом охлаждаться с соблюдением правильного температурного режима.

Процесс термообработки предполагает, что сначала область вокруг шва и он сам нагреваются. В этом состоянии деталь находится в течение времени (зависит от метода обработки), а потом охлаждается.

Так как температура нагрева будет зависеть от толщины сварного участка, а также вида самой конструкции, предполагаются разные способы термической зачистки.

Оборудование

Для металлических деталей небольших размеров обычно используются муфельные печи, но чаще все же пользуются индукционным, газовым или радиационным методом.

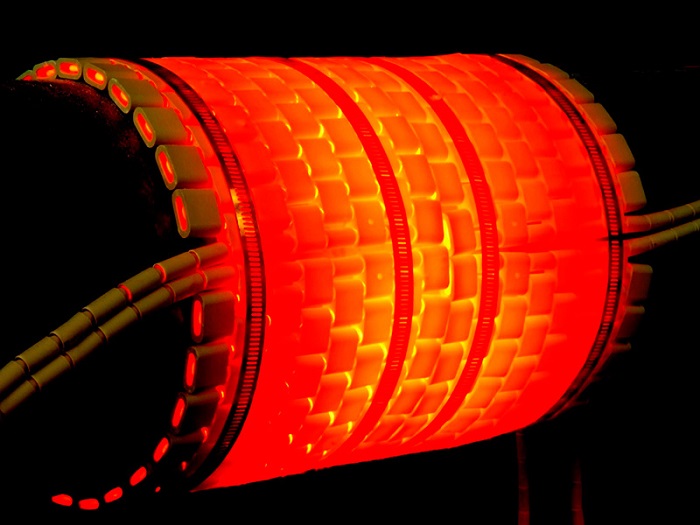

Так, для индукционной обработки нужен генератор переменного тока (высокочастотный). На деталь, которую нужно нагреть, наматывается нагревающаяся катушка индуктивности.

При радиационном методе нагревание будет производиться нихромовой проволокой инфракрасного излучения, через которую проходит ток.

Так как технология термической зачистки швов предполагает нагревание детали до определенной температуры, дополнительно потребуется оборудование, которое будет эту температуру контролировать. Надежнее всего использовать пирометры и тепловизоры, что могут работать на расстоянии. Также применяются термокарандаши и термокраски, след которых меняет цвет в зависимости от изменений температуры. За этим нужно будет непрерывно следить и ждать появления нужного оттенка.

Виды термообработки

Термообработка потребует выбора оборудования и определения подходящего вида нагрева. Сначала нужен предварительный нагрев. Такая обработка применяется перед сваркой конструкций и предполагает нагревание — до 150-200 °C. Далее применяется один из методов:

- Высокий отпуск — это нагревание от 650 до 750 °C в зависимости от стали, а потом поддержка этой температуры в течение 5 часов.

- При нормализации потребуется температура от 950 °C, в основном эта обработка применяется для углеродистой стали. После того как сварные участки будут выдержаны, они остужаются в естественных условиях.

- Аустенизация предполагает температуры от 1050 °C, под которыми шов держится час, а потом остужается охлаждающими средствами. Часто этот вид температурной обработки используется для конструкций из аустенитных сталей.

- Стабилизация похожа на аустенизацию, только применяются меньшие температуры.

Останется только термический отдых, когда металл прогревается до температуры в 250-300 °C, что снимает напряжение со сварного участка, снижая содержание диффузного водорода.

Механическая обработка — зачистка

Зачистка сварных швов после сварки механическим путем тоже предполагает несколько видов. Но они зависят не от типа металла, а от оборудования, используемого для зачистки сварных участков.

Если заняться механической зачисткой, придется шлифовать деталь болгаркой или шлифовальным устройством. При обработке болгаркой дополнительно потребуется выбрать насадку — лепестковую или абразивную.

Болгарка используется чаще, поэтому перед тем, как говорить о том, чем зачистить сварочный шов, стоит упомянуть о правилах выбора насадок:

- Важно определить нужный материал шлифовального круга. Для зачистки сварных деталей обычно берут круги из цирконата алюминия.

- Размеры зерен тоже важны, более того, лучше всего зачищать швы несколькими насадками. Крупные зерна уберут крупные окалины, а самые мелкие зерна подойдут для заключительной шлифовки.

- Лучше брать круги с тканевыми лепестками.

- Иногда для шлифовальной машины могут потребоваться борфрезы, чтобы зачищать труднодоступные участки.

Механическая обработка сварных швов наиболее часто встречается на автомобилях, когда нужно устранить окалины, оксидную пленку, заусенцы и другие дефекты, которые могут повлиять на прочность корпуса.

Также большинство деталей, которым потребуется дополнительная окраска, должны пройти обработку механическим путем.

Химическая обработка

Здесь зачистка сварных участков будет проводиться только путем травления или пассивацией.

Травление швов проводится перед механической шлифовкой. Для этого используют химические составы, которые создают на местах соединения антикоррозийное покрытие. С помощью травления можно устранить с металлических конструкций окисленные никель и хром, которые вызовут ржавчину, если их оставить.

То, как будут использоваться средства для травления, зависит от величины участков, которые нужно защитить, а также типа металла. Это повлияет на время обработки и то, будет ли деталь полностью помещаться в травильный раствор или им будет покрываться нужная небольшая часть.

Другим методом очистки сварных участков будет пассивация. Здесь используемые составы, оксиданты, будут мягко снимать свободный металл с поверхности, а после образуют устойчивую к коррозии пленку.

Однако, при обработке пассивацией используются сильные реагенты. Поэтому после их остатки нужно смыть с металлической детали, а воду, в которой проводилось промывание, правильно утилизировать.

Сам раствор, которым проводилась пассивация, будет содержать кислоты. Его нужно нейтрализовать щелочью, после профильтровать, а потом утилизировать по нормам.

Техника безопасности

Делать зачистку сварных швов можно только в спецформе, с соблюдением всех правил техники безопасности. Так, при работе с химией защищают руки, органы дыхания, глаза.

Обратите внимание!

Проводит такие работы специалист с образованием и навыками, старше 18 лет.

Сварные участки защищаются, так как это одни из самых хрупких мест любой металлической конструкции. И если их можно укрепить, стоит приложить максимум усилий для того, чтобы свариваемая конструкция прожила как можно дольше. Для этого и существуют способы зачистки сварных швов, описанные в этом материале.

Разделка кромок под сварку: назначение и порядок выполнения

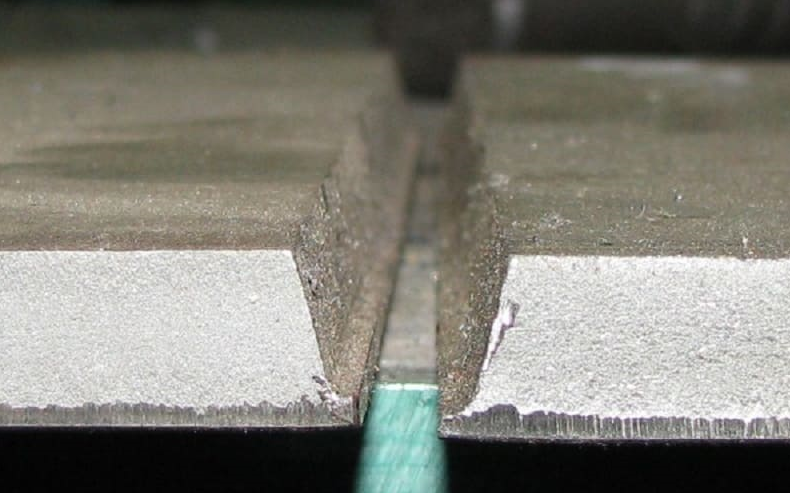

Надежность сварного шва зависит от глубины провара металла. При монтаже деталей толще 3 мм предусмотрено предварительное оформление краев – разделка под сварку. Когда кромки скошенные, формируется глубокая ванна расплава, образуется надежный диффузный слой. Процесс подготовки металла перед свариванием оговаривается в стандартах. Все они перечислены в одном из разделов статьи.

Назначение разделки кромок под сварку

Правильно сформированная ванна – залог прочного соединения сварных деталей, образуется глубокий однородный слой, после кристаллизации в диффузном слое не возникает внутренних напряжений.

Процессом разделки кромок под сварку подразумевают изменение геометрии стыка, его увеличивают с одной или двух сторон. Разделку выполняют с целью упрочнения соединения толстых деталей, проварить встык на всю глубину невозможно. Появляется доступ к центральной части шва, увеличивается размер ванны расплава.

При правильной подготовке деталей снижается риск брака, не образуются пустоты, раковины, несплошности в месте шва.

Подготовка заготовок под разделку

Торцевые поверхности зачищают, убирают:

- загрязнения, снижающие качество соединений;

- оксидную тугоплавкую пленку;

- следы ржавчины;

- пятна маслянистых жидкостей, они приводят к браку.

С металла снимают слой до 2 мм.

Зачистка бывает двух видов:

- механическая заключается в обработке стальными щетками, наждачной бумагой, напильниками, абразивным инструментом (работы производят вручную или используя специальный инструмент);

- химическая проводится для растворения загрязнений и оксидной пленки, применяют органические растворители, кислоты.

Второй этап подготовки металла – разделочные операции, обеспечивающие доступ ко всей области стыка.

Подготовка заготовок под разделку кромок обязательна!

Виды предварительных операций:

- ручная правка, необходима для соединения плит, проводится молотком;

- механическая заключается в прокатке на правильных вальцах, устраняются складки, коробления, неровности;

- разметка проводится при ремонтных работах, криволинейных швах, когда нужно сверлить отверстия для крепежа;

- термическая подготовка, некоторые металлы предварительно прогревают для увеличения пластичности, упорядочивания внутренней структуры металла, снятия остаточных напряжений.

Подготовка кромок бывает трех видов:

- без разделки, поверхности хорошо зачищают, укладывают на определенном расстоянии;

- с разделкой, снимают фаски с одной или двух сторон, с одной детали или обеих, или делают угловой скос граней;

- с отбортовкой – сглаживают острые края.

Формы скосов кромок

Стоит рассмотреть различные виды оформления торцов, зависит от толщины заготовки, физических свойств металла, способа сварки.

V-образная

Самая популярная разделка, практикуется для всех видов сварки, пластин толще 3–5 мм. Заключается в симметричном скосе краев у одной и другой заготовки. Используются все существующие виды обработки.

X-образная

Такая разделка толстых пластин проводится при двухстороннем соединии. По сути – это два встречных V-образных соединения, металл проваривается на всю глубину. Образуется шов, способный работать под нагрузкой. Шов наплавляется слоями, валики образуются широкими. Рекомендованный угол скоса – 45 или 60° в зависимости от физических свойств заготовок. Для вязких нужен большой скос, текучие варят с наименьшим углом скоса.

Х- и К-образные скосы делают на заготовках толщиной от 12 до 40 мм. При ручной сварке стальных заготовок плавящимися электродами скашивают кромки свыше 5 мм, при односторонней или симметричной разделке совокупный угол должен быть не менее 60°, но не более 80°. Наклон влияет на прочность шва.

U-образная

Края разделывают с одной или двух сторон. Сделать углубление правильной формы новинкам бывает сложно, для этого требуется практика. Особенностью такой разделки заготовок толщиной от 20 до 60 мм считают экономию расходных материалов, быстрый провар. При U-образном оформлении скоса образуется ровный шовный валик, зона термического влияния меньше, чем при V-образной разделке.

K-образная

Этот способ оформления краев толстостенных деталей схож с Х-образной разделкой. К-образная предусматривает скос кромок только одной из заготовок, метод применяется при двухсторонней сварке. Нужно учитывать, что деталь со скошенными гранями прогревается сильнее.

Односторонняя применяется для стыковых и угловых швов (V или U), двухсторонняя при стыковой, когда заготовки проваривают снизу и сверху (K или X). Угол скоса кромок под сварку зависит от вида сварочного оборудования:

- для газовой рекомендуемый угол наклона в пределах 45°;

- электродуговой – 30-35°.

Притупление краев делается на высоту от 1 до 3 мм.

Способы обработки кромок

Обработку кромок под сварку проводят разными способами:

- вручную, используют зубило, напильник или наждачку;

- с использованием механизации: а) вращающиеся вокруг оси заготовки обтачивают на карусельном, расточном или токарном станке; б) для остальных деталей используют фрезерование, шлифовальный инструмент, строгальные станки, дробеструйное и пескоструйное оборудование; в) криволинейные края под сварку делают на специальных фрезеровальных станках или универсальных центрах;

- термическим способами: а) газовым резаком (газовая завершается ручной доводкой); б) плазмотроном, (плазменная обрезка кромок самая точная).

Методы подготовки деталей зависят от толщины металла, типа соединения, регламентированы системой ГОСТ:

Для электродуговой сварки применяется ручная, механическая, термическая обработка кромок. Лазерная требует тщательной очистки металла, края будущих швов после разделки дополнительно протравливают, затем промывают, просушивают.

Еще один важный нюанс: на скосах не должно быть острых краев, они могут стать причиной прожженных деталей или непроваренных швов. Острые края обязательно скругляют.

Разделка кромок под сварку труб

Вид подготовки краев зависит от расположения свариваемых деталей, типа сварного соединения. Трубы соединяют:

- стыковкой с соблюдением соосности;

- под определенным углом;

- внахлест, если меняется диаметр трубопровода или приваривается фланец.

При монтаже трубы соединяют между собой и арматурными элементами – важными частями трубопроводов (врезают заглушки, отводы, фитинги, уголки, краны, приборы учета и др.).

В стандарте регламентирована механическая и химическая подготовка поверхности, подготовка краев толстостенных заготовок.

Отводы приваривают встык со скосом одной или двух кромок с наклоном 45° к оси трубы. Угловые швы варят без снятия фаски. Отводной штуцер присоединяют внахлест или угловым швом, предусмотрена односторонняя подготовка кромок. При сварке труб угол раскрытия 60 –70°, размер притупления 2–2,5 мм, величина зазора 2–3 мм.

Зная особенности подготовки кромок, можно получать надежные стыковые, угловые соединения, сваривать металл внахлест. При правильной подготовке деталей снижается риск брака, не образуются пустоты, раковины, несплошности в месте шва. Особенно важно правильно подготовить заготовки из сильно текучих и слишком вязких металлов.

Обработка сварного шва после сварки

Сварка — самый надежный, быстрый и экономичный способ создания неразъемных соединений металлов и их сплавов. В ходе сварочного процесса металл нагревается до температуры плавления. Это вызывает в нем внутренние напряжения. Кроме того, на поверхности сварочного шва остается шлак. Для удаления шлака и снятия внутренних напряжений в металле применяются различные способы обработки сварного шва.

Обработка сварного шва

Основные способы обработки сварных соединений

Наиболее распространенными стали следующие методы обработки сварного шва:

- Термическая. Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

- Механическая. Зачистка сварных швов после сварки удаляет шлаки и окалину с поверхности соединения.

- Химическая. Состоит из обезжиривания и покрытия защитным слоем. Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Способ воздействия выбирают, применяясь к техническим требованиям к конструкции и условиям ее эксплуатации. Часто применяют последовательно все три метода.

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристики прочности, пластичности и коррозионной устойчивости к проектным значениям.

Особенности проведения

Обработка осуществляется при высоких температурных значениях, в диапазоне 600- 1000 °С. Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Обработка проходит в три стадии:

- Нагревается область рядом со швом.

- Конструкция выдерживается некоторое время в нагретом состоянии.

- Изделие охлаждается в соответствии с графиком обработки.

Процесс термообработки швов на трубопроводе

Существует несколько видов обработки сварного шва. Выбор зависит от конфигурации конструкции, толщины детали и цели, которую собираются достигнуть.

Для каждого вида обработки применяется свой специфический график нагрева, выдержки и охлаждения.

Достоинства и недостатки

К достоинствам обработки нагревом относят:

- Восстановление целевых характеристик прочности и пластичности;

- Снятие внутренних напряжений, обеспечение долговечности шва и всей конструкции;

- Улучшение, при необходимости, этих показателей.

Отрицательные моменты при проведении обработки нагревом следующие:

В большинстве случаев преимущества перевешивают недостатки.

Что подвергают обработке

Термообработке подвергают сварные швы в ответственных конструкциях. Сюда входят

- магистральные трубопроводы

- сварные конструкции различных механизмов и станков, испытывающих высокие нагрузки

- изделия, которым предстоит работать в сложных условиях эксплуатации.

При термообработке сравнительно небольших изделий используют муфельные печи.

Самодельная муфельная печь

Для обработки нагревом габаритных конструкций применяют нагрев пламенем газовых горелок или индукционный способ. В отдельных случаях применяют радиационный метод.

Термообработку для повышения коррозионной стойкости следует проводить по возможности скорее по окончании сварки.

Параметры проведения процесса

Продолжительность процесса во многом определяется маркой сплава и толщиной заготовки. Для хром-молибденовых сплавов применяют индукционный или радиационный способы нагрева. С увеличением толщины типовая продолжительность нагрева (в минутах) растет:

| Толщина детали, см | Радиационный | Индукционный |

| 2,0 | 40 | 25 |

| 2,0-2,5 | 70 | 40 |

| 2,5-3,0 | 100 | 40 |

| 3,0-3,5 | 120 | 60 |

| 3,5-4,5 | 140 | 70 |

| 4,5-6,0 | 150 | 90 |

| 6,0-8,0 | 160 | 110 |

Индукционный способ требует меньшего времени на обработку, но отличается большими энергозатратами. Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Используемое оборудование

Термообработка сварных швов выполняется с использованием нескольких основных способов, каждый требует своего набора оборудования:

- Индукционный. Требует генератора высокочастотного переменного тока большой мощности. Нагревательным элементом является катушка индуктивности, намотанная поверх участка детали, подлежащего нагреву.

- Радиационный. Используется инфракрасное излучение от нагретой нихромовой проволоки, через которую пропускается сильный электрический ток. Требует мощных источников тока. Может применяться для прогрева материалов со слабыми электромагнитными свойствами.

- Газовый. Наиболее экономичный по энергозатратам способ. Используется специальная горелка. Факел пламени формируется так, чтобы равномерно прогневать зону термообработки.

Выбор метода нагрева проводят, сопоставляя цель обработки, толщину конструкций, характеристики материала и экономические соображения.

Виды термической обработки

Виды термообработки сварных швов различаются по своей цели. Специалисты отличают следующие процессы:

- Отдых. Конструкцию доводят до 300 °С и выдерживают полтора — два часа. Снижает механические напряжения и снижает содержание водорода в материале шва.

- Отпуск. Состоит в нагреве до 700 °С и трехчасовой выдержке. Практически полностью снимает напряжения, дает возможность повысить пластичность.

- Нормализация. Всю конструкцию, включая шов, нагревают до 800 °С и выдерживают 30-40 минут. Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины.

- Аустенизация. Изделие нагревают до 1100 °С и выдерживают 120 минут. Охлаждение проводят при комнатной температуре. Повышает пластичность высоколегированных сплавов за счет преобразования их кристаллической структуры.

- Отжиг. Нагрев до 960 ° С, трехчасовая выдержка и остывание при комнатной температуре. Используется для высоколегированных сплавов для повышения коррозионной стойкости.

Индукционный отпуск сварного шва Подготовка труб к нормализации сварного шва

Как правило, перед термообработкой проводится зачистка сварного соединения.

Контроль температуры

При проведении термообработки ключевое значение имеет температура нагрева конструкции. Для контроля температуры применяют:

- Термокарандаш и термокраска. Представляют собой химическое соединение, меняющее цвет по мере изменения температуры. Наносятся на поверхность изделия.

- Тепловизоры и пирометры. Электронные устройства, дистанционно измеряющие температуру.

Термокарандаши и термокраска – традиционные средства, достаточно трудоемкие в применения и требующие постоянного визуального контроля со стороны оператора и его оперативного вмешательства в случае выхода параметров за пределы допустимых значений.

Тепловизоры и пирометры обладают большей точностью и могут быть встроены в автоматическую систему поддержания постоянной температуры.

Другие виды обработки

Кроме термообработки, широко используются также механические и химические виды очистки сварных швов.

Механическая

Проводится с использование проволочных щеток или абразивных дисков. В промышленных условиях щетка, диск или лепестковая абразивная насадка закрепляет в угловой шлифовальной машинке (в быту называемой «болгарка»)

Способом механической зачистки с поверхности соединения удаляют шлаки, окалину, брызги застывшего металла и оксидную пленку.

Механическая обработка сварного шва

Зачистка сварного шва после сварки применяется перед термообработкой или покраской.

Химическая

Призвана удалить с поверхности шва следы жира, смазки, оксидные пленки и другие загрязнения. Проводится перед нанесением на конструкцию покрытий, предохраняющих от коррозии.

Травление — обработка сильнодействующими кислотами — проводится перед механической обработкой. После нее проводят пассивацию — нанесение вещества, образующего на поверхности защитную пленку.

Химическая обработка сварного шва

Химическая обработка металла проводится химически активными веществами, многие из которых пожароопасны и могут причинить серьезный вред здоровью. Поэтому следует строго соблюдать правила техники безопасности.

Подготовка металла под сварку

Подготовка деталей к сварке - первый необходимый этап сварочного процесса. Можно применять дорогое оборудование, соблюдать все правила технологии, но, если на металлических поверхностях останутся лишние частицы, ржавчина, пятно масла, то это приведет к образованию дефектов. Подготовка сварного соединения включает в себя также разделку кромок, разметку поверхностей и их надежную фиксацию.

Необходимо помнить, что проще выполнить подготовку к сварке, чем потом решать трудоемкую задачу по ее переделке, которая к тому же не всегда является успешной.

Правка

При хранении и транспортировке части будущего сварного соединения могут потерять свою форму. К искажениям относятся:

- вмятины;

- выпучивания;

- коробление;

- волнистость;

- искривления.

Исправляют металл в холодном виде и при нагревании. Исправления нагретого металла проходят легче. Выполнять правку можно машинным способом и вручную. Машинный способ применяют в промышленности. Ручную правку удобно проводить, используя наковальню. Подходит и стальная или чугунная плиты большой толщины.

Для осуществления процесса правки необходимо подготовить слесарный инструмент. Возвращать исходную форму, прежде всего, можно при помощи молотка. Однако, подойдет не любой, а изготовленный из мягкого материала. В некоторых случаях можно использовать даже резиновый. Форма бойка предпочтительно круглая - квадратная оставит на металле следы. Поверхность бойка должна быть отполированной. Кроме молотка можно использовать деревянную или металлическую гладилку.

Выпуклость и волнообразность исправляют, ударяя по краям и постепенно двигаясь к центру. По мере приближения к центральной части ударяют чаще, но силу ударов уменьшают. Для корректировки тонких изделий целесообразно применять бруски-гладилки. Правка закаленного металла осуществляется рихтованным молотком.

Разметка

Подготовка металла под сварку включает в себя приведение в соответствие размеров деталей с указанными в чертежах. Прежде, чем приступать к резке, необходимо их разметить. Для разметки применяется острый предмет, мел, ручка, тонкий фломастер, карандаш. Из инструментов также понадобятся линейка, рулетка, угольник, штангенциркуль. При крупном производстве используются шаблоны.

Кроме контура деталей на металлической детали отмечают места сгибов.

Резка

Это является одним из самых важных этапов подготовки к металлу к сварке. Отрезанный в сторону уменьшения металлический элемент можно сразу отнести к браку. Хорошо еще, если существует возможность использовать его для других целей. Не слишком удачно, если требуется корректировка в несколько миллиметров, поскольку выполнить такой процесс достаточно трудно.

Инструменты для разрезания:

- ножницы по металлу;

- гильотина;

- болгарка.

Для толстых деталей можно использовать сварку. Для этого надо расплавить деталь, а потом удалять металл, чтобы получался не шов, а сквозное отверстие. Если двигаться по намеченной линии, получится разрез, хотя и не слишком аккуратный. Термическая резка применима для деталей различной конфигурации. Находят широкое применение дуговая сварка, кислородный резак.

В промышленном производстве применяют отрезные станки.

Зачистка

Подготовка металла к сварке включает его зачистку. Невыполнение этого этапа приведет к образованию дефектов. Даже небольшие частички грязи могут вызвать растрескивание детали, появление в структуре сварного шва пор, возникновению в металле очагов напряжения.

Очищение металлических поверхностей - это самый легкий подготовительный процесс, но очень важный. Особо сложных инструментов при этом не потребуется. Применяются щетки из металла, болгарки. На производстве к этому процессу подходят более серьезно и используют дробеструйные и пескоструйные аппараты.

Не следует забывать о необходимости удаления ржавчины, а также оксидной пленки, образование которой получается при контакте металла с кислородом воздуха. Для удаления следов краски и масляных пятен деталь небольшого размера можно погрузить в емкость с растворителем. Металлическую поверхность перед сваркой необходимо просушить.

Подготовка кромок

Для улучшения условий сварочного процесса производится обработка кромок изделия. Особенно это важно при сваривании толстых изделий. Подготовка кромок под сварку может производиться термическим и химическим способами. Результатом обработки является приобретение формы, способствующей лучшему соединению деталей. Разделка увеличивает ширину шва.

В промышленности используются фрезерные станки, специальные кромкострогальные, пневматические зубила, пламенная резка. Более простые варианты - шлифовка и вырубка. Для механической разделки применяют ножницы по металлу, болгарку, зубило, напильник. Главными параметрами являются скос, угол разделки, ширина зазора, величина притупления. Скос образуется при снятии под углом или закруглением части металла.

Если сварка производится под углом, то разделку кромок можно проводить только при толщине деталей больше 3 см. Важную роль наличие скоса играет, когда свариваются детали разной толщины. Иногда приходится прибегать к притуплению кромок. Это целесообразно, если они имеют на конце острую форму. Иначе это может вызвать образование прожогов, деформацию шва, создание дополнительного напряжения, уменьшение прочности соединения.

Разделки бывают только с одной стороны или двухсторонними. Различные типы скосов используют для разных соединений:

- Односторонний скос одной или обеих кромок имеет вид буквы "V". Применяется в большом диапазоне толщин. Является наиболее популярным. При разделке обеих кромок угол составляет 60 градусов, а только одной - 50.

- Двухсторонний скос обеих кромок напоминает букву "X". Применяется для изделий, имеющих толщину 10-60 мм. Угол - 60 градусов.

- Скос в виде буквы "U" выполняется с одной стороны. Такую криволинейную форму используют для металлов с толщиной 20-60 мм. Для начинающих способ является сложным.

- Скос в виде буквы "К" применяют редко. В этом случае для одной из кромок делают двухсторонний скос, а для второй - односторонний.

Обозначение на чертежах скоса "β", а угла раскрытия "α". Скос не должен иметь перепадов. Для контроля разделки могут применяться шаблоны.

Отдельный вариант - подготовка кромок под сварку труб. При этом процессе необходимо осуществлять контроль перпендикулярности торца трубы к ее оси. Требования изложены в нормативном документе РД 153-34.1-003-01. Общий угол раскрытия, образованный двумя круговыми кромками обеих труб - 60-70 градусов. Притупление делают на размере 2-2,5 мм.

Подготовка труб к сварке предполагает градацию согласно толщине стенок свариваемых труб. При небольшой величине применяются скосы, имеющие V-образную или X-образную форму. При более значительной толщине делают U-образный скос.

Подготовка труб под сварку предполагает также выбраковку. Сваривание недопустимо, если разница внутренних диаметров приготовленных для сваривания труб составляет более 3 мм. Если торцы имеют механические дефекты, то их подрезают.

Гибка

Подготовительно-сварочные работы включают при необходимости гибку металлов. Если детали имеют форму листов или полос, то находят применение листогибочные машины. Детали с профилем сгибают с помощью специальных прессов.

Если необходимо сделать сгибание небольшого диаметра, а также при большой толщине, то рекомендуется предварительный нагрев. Это сделает металл более податливым и усилий потребуется меньше.

Фиксация

Подготовка деталей под сварку включает их надежную фиксацию друг с другом. Это обеспечит правильное положение при сварке и убережет от их сдвига. Методом, гарантирующим надежную фиксацию, служит выполнение прихваток. Под этим понимаются небольшие швы, выполненные поперек соединения деталей.

Размер их сечения имеет ограничение - оно не должно превышать половины ширины шва. Длина каждой прихватки не более 2 см. Сборка трубопроводов предполагает выполнение более длинных прихваток. Расстояние между ними составляет от 10 до 80 см в зависимости от длины шва. Величина шага зависит также от толщины материалов. Для коротких швов применятся точечное соединение на их краях. Высота прихваток не должна быть слишком большой.

Маленькие швы предотвращают смещение деталей в соединениях, сохраняют постоянство величины зазора между ними и придают конструкции дополнительную жесткость. Особенно это важно для крупных соединений. Прихватки выполняются за один проход.

Прихватки делятся на временные, которые после выполнения сварочного шва удаляют, и те, которые остаются. Выполняют их на оборотной стороне соединения. Перед началом процесса необходимо сделать такую же очистку поверхностей, как и для выполнения основного шва.

Сборка изделий

Подготовка поверхности металла под сварку заканчивается их сборкой. Точность взаимного расположения будет влиять на качество соединения. Перед началом сборки проверяют все детали на соответствие их размеров требованиям чертежей. Для сборки могут использоваться шаблоны, а при серийном производстве используются кондукторы, которые облегчают процесс сборки.

Сборка под сварку проводится на специальных стендах. Допускается применение подпорок и струбцин. По мере формирования шва их убирают.

Подготовка оборудования

Помимо приведения в порядок металлических поверхностей необходимо позаботиться об оборудовании для сварки. Подготовка к работе сварочного полуавтомата или других аппаратов заключается в проверке их работоспособности и установке выбранных режимов.

Интересное видео

Читайте также: