Меры борьбы с угловыми деформациями при сварке стыковых и угловых швов

Обновлено: 19.05.2024

Причины возникновения сварочных напряжений и деформаций

Сварка, как и другие процессы обработки металлов (литье, термообработка, штамповка и др.), вызывает возникновение в деталях собственных (внутренних) напряжений. Во многих случаях собственные напряжения бывают настолько высокими, что вызывают значительные деформации детали и снижение ее работоспособности.

Основные причины возникновения напряжений и деформаций следующие:

- неравномерный нагрев металла. Местный нагрев металла в зоне сварки от температуры окружающей среды до температуры плавления и затем быстрое охлаждение приводят к образованию тепловых напряжений;

- линейная усадка наплавленного металла. Затвердевший металл уменьшается в объеме, а так как он жестко связан с основным металлом детали, то в переходной зоне возникают внутренние напряжения растяжения;

- структурные изменения возникают в металлах при быстром охлаждении, когда перлитно-ферритная или аустенитная структура околошовной зоны переходит в мартенситную, объем которой больше объема исходной структуры.

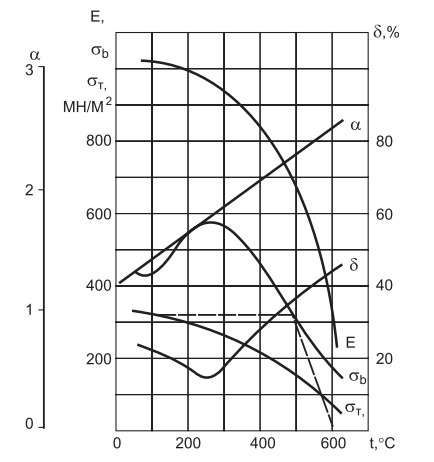

Широкий диапазон изменения температуры в месте сварки приводит к изменению физических и механических характеристик металла в околошовной зоне. Из графика (рис. 1) видно, что относительное удлинение δт в интервале температур от 100 до 350 °C снижается, а предел прочности стали σв повышается. Максимальное возрастание прочности в интервале 200—350 °C при понижении пластичности часто бывает причиной образования в металле трещин. Коэффициент

Рис. 1. Изменение свойств низкоуглеродистой стали в зависимости от температуры.

линейного расширения α с повышением температуры возрастает, а модуль упругости Е резко падает и при температуре около 650 °C практически равен нулю, т. е. сталь утрачивает свои упругие свойства. Предел текучести σ, с повышением температуры снижается. Изменение предела текучести в зависимости от температуры аппроксимируют ломаной прямой линией и принимают таким, как показано на графике штриховой линией.

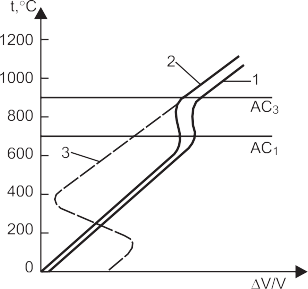

Структурные изменения, происходящие в металле при нагреве и охлаждении, сопровождаются объемными изменениями, которые и становятся причиной возникновения структурных напряжений. На рис. 2 показана зависимость объемных изменений в стали при нагреве и охлаждении.

Границы нагрева АС1 и АС3 показывают начало и конец образования аустенита, а кривая 1 — изменение объема сталей всех марок при нагреве. В интервале температур АС1 — АС3 α-железо переходит в γ-железо, плотность которого выше, т. е. наблюдается уменьшение объема при нагревании. При охлаждении изменение объема идет по кривой 2. В низкоуглеродистых сталях распад аустенита происходит в интервале температур 900—700 °C, когда сталь пластична, поэтому объемные изменения не вызывают заметного образования структурных напряжений. У закаливающихся и особенно у легированных сталей из-за податливости к переохлаждению распад аустенита происходит при более низких температурах.

Рис. 2. Объемные изменения в стали при нагреве и охлаждении

Так, при полной закалке аустенит переохлаждается до температуры 200—350 °C и затем сразу переходит в мартенсит с резким увеличением объема (кривая 3 на рис. 2). В интервале температур 200—350 °C сталь имеет высокую прочность и упругость, поэтому объемные изменения сопровождаются образованием структурных напряжений. В объемах с мартенситной структурой возникают остаточные напряжения сжатия, а по границам — продольные напряжения растяжения. В более пластичных сталях растягивающие напряжения вызывают пластические деформации, а в более хрупких — трещины и даже отколы.

Влияние пористости швов на характеристики сварных соединений

Поры в сварном шве влияют на плотность и механические характеристики сварного соединения. Присутствие пор в шве приводит к уменьшению фактического поперечного сечения шва и, как следствие, к ухудшению механических характеристик сварного соединения в целом. При уменьшении сечения шва до 5% предел текучести, относительное удлинение и угол загиба существенно не изменяются. Более высокая пористость приводит к резкому снижению упомянутых характеристик. Механические свойства сварных соединений высокопрочной стали более подвержены влиянию пористости, чем низкоуглеродистой. Пористость больше сказывается на свойствах угловых швов и меньше — стыковых. При испытании на статический изгиб даже мелкие поры вызывают надрывы, если они расположены близко к поверхности шва. Влияние пор на сопротивление усталости сварных соединений при переменных нагрузках значительнее, чем при статических испытаниях. Установлено, если поры уменьшают площадь поперечного сечения шва всего на 0,8%, то сопротивление усталости сварного соединения снижается на 20%. При более значительном уменьшении сечения сопротивление усталости сварного соединения снижается почти в три раза. Наличие пор в продольных швах менее опасно, чем в поперечных, особенно при низких рабочих напряжениях. Поры, выходящие на поверхность шва (свищи), уменьшают коррозионную стойкость сварного соединения. Требования к качеству сварных швов устанавливаются стандартами, техническими условиями и правилами по контролю и приемке сварных соединений. Допустимость по количеству, размерам и распределению пор решается в зависимости от условий эксплуатации сварных конструкций. Пористость швов не допускается в сварных сосудах, работающих под давлением или вакуумом, а также предназначенных для хранения и перевозки жидких и газообразных продуктов.

Если количество, размер и распределение пор в швах не превышают требований допустимых норм, это не приводит к потере несущей способности сварной конструкции. Для обнаружения пор в швах применяются следующие методы:

- внешний осмотр;

- осмотр изломов швов, полученных при сварке технологических проб;

- осмотр микрошлифов;

- ультразвуковой контроль;

- радиографический контроль.

Меры борьбы со сварочными напряжениями и деформациями

Наиболее эффективное средство снижения собственных напряжений — подогрев детали перед сваркой и медленное охлаждение после нее. Предварительный подогрев в значительной степени снижает тепловые и усадочные напряжения, а медленное охлаждение предотвращает структурные превращения, особенно в околошовной зоне.

Стали, податливые закалке, с содержанием углерода 0,35% и более подогревают до температуры 150—280 °C. Для получения наплавленного слоя высокого качества высокоуглеродистые (более 0,35% углерода) и легированные стали после сварки или наплавки подвергают термической обработке, которая не только улучшает качество шва, но и снимает собственные напряжения. В некоторых случаях применяют высокотемпературный отпуск стали после наплавки, т. е. нагрев до температуры 600—650 °C, выдержка при этой температуре из расчета 2—3 мин на 1 мм толщины металла и медленное охлаждение вместе с печью.

Для подогрева деталей используют индукторы, многопламенные и однопламенные газовые горелки, специальные печи и т. п. Применение предварительного нагрева, отпуска и термообработки всегда связано со значительным усложнением процесса и снижением производительности. Поэтому для уменьшения собственных напряжений и деформаций разработаны и успешно применяются менее трудоемкие способы.

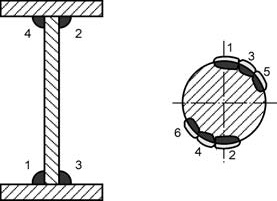

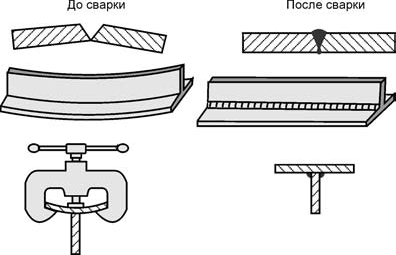

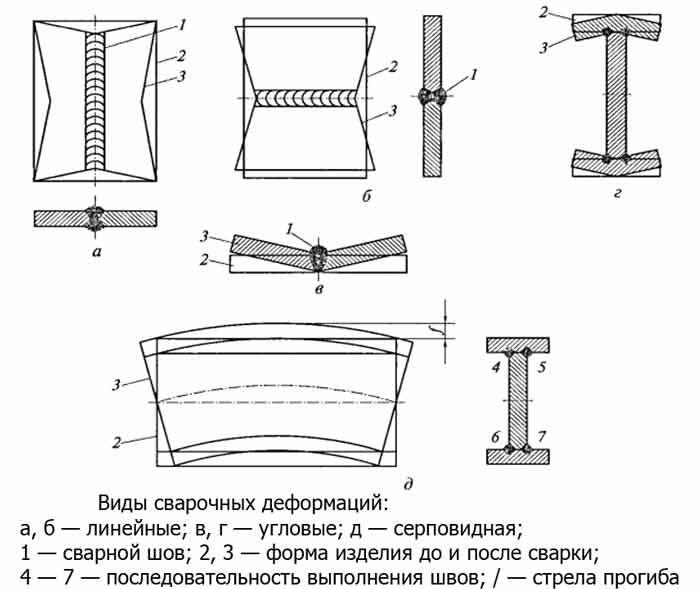

При сварке и наплавке симметричных деталей сварочные швы накладывают в определенной последовательности, вызывающей уравновешивающие деформации (рис. 3). Иногда при подготовке деталей к сварке создают деформации, обратные деформациям, ожидаемым после сварки (рис. 4). При многослойной наплавке деталей рекомендуется послойная проковка швов пневматическим зубилом с закругленным лезвием. Чтобы не вызвать трещин и надрывов, первый и последний швы не проковывают. Не рекомендуется проковывать хрупкие и закаленные швы.

Рис. 3. Последовательность наложения швов на симметричные детали

Рис. 4. Создание обратных деформаций при сварке

Деформации, возникающие в деталях после наплавки, устраняются механической или термической правкой.

Для механической правки применяют молоты, различные правильные (рихтующие) вальцы и прессы.

При термической правке выпуклую сторону деформированной детали быстро нагревают до температуры 700—800 °C и свободно охлаждают. Уравновешивающие деформации, возникающие при этом, выравнивают деталь.

Часто для термической правки в качестве источника тепла используют газовые горелки.

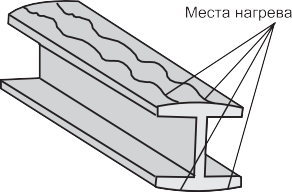

При сварке двутавровых балок для предотвращения грибовидности поясов целесообразно применять предварительный обратный изгиб заготовок поясов. Величину изгиба определяют опытным путем. Устранение образовавшейся грибовидности поясов обеспечивается при местном концентрированном нагреве деформированного участка газовым пламенем и быстром его охлаждении. В результате в исправляемом элементе конструкции возникают усилия, достаточные для уменьшения или исправления местного дефекта. Для устранения значительных деформаций одновременно с нагревом применяют механизированные средства — струбцины, домкраты, тиски и т. п. Нагрев ведут, как правило, со стороны выпуклой части деформированной поверхности (рис. 5). Детали охлаждают естественным путем на воздухе, но возможно водяное охлаждение для сталей, не склонных к закалке. Нагрев производят универсальными горелками типа ГЗ-3, работающими на ацетилене или газозаменителях.

Рис. 5. Места нагрева деформированного участка

Техника правки состоит в следующем. Сначала выбирают участок нагрева и определяют ширину зоны нагрева. Эта зона должна составлять 0,5—2 толщины листа. Нагревают выбранную зону пламенем горелки до температуры 250—650 °C в зависимости от величины прогиба. Следует учитывать, что температура нагрева не должна превышать температуру начала структурных превращений исправляемого металла.

Деформация металла при сварке

Деформация металла при сварке – это явление, которое приводит к нарушению геометрии изделий и, следовательно, к браку продукции. Подобное может наблюдаться даже в работе опытных сварщиков. Соблюдение ряда правил позволяет снизить вероятность появления деформации и получить качественное и надежное соединение.

Существует множество причин возникновения деформации металла при сварке. О том, с чем они связаны, какие меры принимают для профилактики этого явления и что делают для исправления, читайте в нашем материале.

Причины деформации металла при сварке

Если на металлический предмет оказывается механическое воздействие, то в нем возникают напряжение и искажение. Первое характеризуется силой давления, оказываемой на единицу площади. Второе – нарушением габаритов и формы изделия из-за силового воздействия.

Напряжения появляются в деталях под влиянием практически любого усилия. Это может быть растягивание, изгиб, сжимание или резка. В ходе сварки следует внимательно следить за показателями как деформации, так и напряжения. Если превысить допустимые значения, то конструкция (частично или полностью) может разрушиться.

Рекомендуем статьи по металлообработке

Сварочные деформации возникают под влиянием различного рода напряжений, появляющихся внутри изделия. Основные причины их появления специалисты объединяют в две большие группы: основные, которые считаются неизбежными и постоянно появляются в ходе сварки, а также сопутствующие, устранение которых вполне возможно.

К основным причинам возникновения деформации и напряжения в ходе сварочных работ относят следующие:

- Структурные видоизменения, которые, влияя на металл, вызывают напряжения (растягивающие и сжимающие). Происходит это в ходе охлаждения деталей из легированных или высокоуглеродистых стальных сплавов. При этом размеры изделия, а также зернистая структура материала нарушаются. В итоге изначальный объем изменяется, что приводит к увеличению напряжения внутри детали.

- Неравномерный прогрев. Первичному нагреву в ходе сварочных работ подлежит только рабочая зона изделия. По мере увеличения температуры материал расширяется, воздействуя на мало прогретые слои металла. При прерывистом прогреве концентрация напряжений сварного шва достигает высоких значений. Ее показатель зависит от рабочей температуры, теплопроводности материала и уровня линейного расширения.

- Литейная усадка. Она происходит в ходе кристаллизации материала, характеризуется уменьшением объема металла, возникает из-за сварочного напряжения (продольного и поперечного), которое появляется в процессе усадки расплава.

Сварочное напряжение могут вызвать не только механические воздействия. Сплавам различных металлов вообще свойственны свои деформации и напряжения. Они делятся на временные и на остаточные. Пластичная деформация металла при сварке вызывает остаточные, не исчезающие и после остывания материала. Временные же возникают при сварке прочно закрепленной детали.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

К побочным или сопутствующим деформациям при проведении сварочных работ можно отнести:

- любые отклонения от нормативов в технологическом процессе – примером может быть плохая подготовка детали к сварке, неправильный выбор электрода, нарушение режима сварочного процесса и пр.;

- несоответствия и ошибки, допущенные в конструировании изделия, – это могут быть неверно выбранный тип шва, часто расположенные соединения, малый зазор между сварными швами и пр.;

- низкий профессионализм и небольшой опыт мастера.

Концентрацию напряжений в сварном шве может вызвать практически любая ошибка. Из-за них возникают технологические дефекты соединения: непровары, трещины, пузыри и прочий брак.

Виды деформаций металла после сварки

Существует несколько видов напряжений. Они отличаются временным интервалом (периодом действия), характером появления и прочими факторами.

Ниже представлена таблица возможных напряжений (какие встречаются и из-за чего появляются в сварном шве).

По причинам возникновения

Неравномерность прогрева, возникающая из-за перепада температуры при сварке

В случае нагрева металла выше максимально установленной температуры происходят изменения в структуре материала

По времени существования

Возникает в ходе фазовых видоизменений, но в процессе остывания уходит

Остается в деталях и после устранения причин возникновения

По задействованной площади

Имеющееся во всей конструкции

Проявляющееся исключительно в зернах структуры металла

Присутствующее в кристаллической решетке материала

По направленности воздействия

Появляется по линии шва

Размещается поперек оси соединения

По состоянию напряжения

Происходит только в одном направлении

Распространяется на два различных направления

Воздействие происходит по трем осям

В ходе сварочного процесса происходят следующие виды деформации:

- Местные и общие. При местных деформациях изменениям подвержены только части конструкции. Общие же деформируют изделие полностью и сразу, меняя его размеры и искривляя геометрическую ось.

- Временные и конечные. Остаточные (конечные) деформации остаются в изделии даже после его охлаждения, а временные появляются в отдельные моменты времени.

- Упругие и пластичные. При восстановлении формы и габаритов изделия по окончании сварки деформация считается упругой. При наличии постоянных дефектов – пластичной.

Материал может быть деформирован вне плоскости сварного изделия или внутри него.

Разнонаправленность сил, действующих относительно сечения материала, приводит к возникновению различных напряжений: сжатия либо изгиба, растяжения, кручения, среза.

Тестирование сварных швов и расчет деформаций металла при сварке

Швы обязательно проходят тестирование на надежность и прочность соединений. В ходе проверки проверяется также наличие дефектов. Это позволяет быстро обнаружить и устранить возникший в процессе сварки брак.

Существует несколько типов контроля, позволяющих найти изъяны:

- разрушающий – процесс, который часто используется на промышленных предприятиях, дает возможность провести проверку физических свойств шва;

- неразрушающий – включает внешний осмотр шва, ультразвуковую или магнитную дефектоскопию, капиллярный метод, проверку проницаемости и прочие методы.

Важным в изготовлении сварных конструкций является определение вероятных напряжений и деформаций в ходе работ. Причина заключается в том, что они изменяют форму и размер изделия, снижают его прочность, что приводит к изменениям в эксплуатационных качествах конструкции далеко не в лучшую сторону.

Необходимо проводить тщательный расчет деформаций и напряжений при различных процессах сварки, правильно запланировать последовательность операций для того, чтобы в результате на конструкцию воздействовало минимум напряжений, а количество дефектов стремилось к нулю.

Способы устранения деформации металла при сварке

Убрать деформацию материала, возникшую в ходе сварки, можно с помощью правки. Она бывает холодной механической, термомеханической и термической, включающей как местный, так и общий нагрев. Перед проведением последнего изделие жестко фиксируют в устройстве, оказывающем давление на изменяемые части конструкции. Затем оно размещается в разогревающей печи.

Суть термического метода заключается в сжимании металла при его охлаждении. Происходит процесс разогрева растянутого участка горелкой или дугой. При этом окружающий место разогрева материал должен оставаться холодным, что не дает значительно расшириться горячему участку. Далее при остывании изделия происходит постепенное выпрямление конструкции. Больше всего данный метод подходит для устранения деформаций балок, полос листового материала и пр.

Принцип холодной правки заключается в постоянном воздействии на изделие нагрузок. Для этого используют различные прессы и валки, существующие для прокатки по ним длинных конструкций. Для исправления деформаций растянутых конструкций применяют термическую правку. Сначала происходит сбор лишнего металла, а затем – разогрев проблемного места.

Сложно сказать, какой из методов является предпочтительным. Для каждого вида, места (снаружи или изнутри), особенностей деформации и напряжения, а также габаритов и формы изделия существуют свои способы их устранения. Важным являются трудозатраты и эффективность метода.

Способы избежать деформации металла при сварке

Устранение проблем значительно сложнее их предупреждения. Эта аксиома в равной степени относится и к сварке. Брак всегда приводит к дополнительным финансовым вложениям. Для его предотвращения необходимо сосредоточиться на мерах, помогающих бороться с деформациями и напряжениями.

Отвечая на вопрос о том, как избежать деформации при сварке листового металла или свести ее к минимуму, следует запомнить связь между причинами появления и мерами предупреждения. Следовательно, перед началом работ необходимо все тщательно рассчитать и подготовиться. Только после окончания данного этапа можно будет проводить сварку металлических конструкций.

Сила, приложенная к конструкции, прямо пропорциональна степени ее деформации. Значит, чем большая сила воздействует на изделие, тем значительнее его деформация.

- Сопроводительный и предварительный подогрев.

Данные виды разогрева способствуют улучшению качественных характеристик как самого сварного соединения, так и участков, расположенных в непосредственной близости от него. Кроме того, уменьшаются пластические деформации и остаточное напряжение. Этот метод чаще всего используют для сплавов, которые имеют склонность к закалке и появлению кристаллизационных трещин.

При протяженности более 1 000 мм шов разбивается на части длиной от 100 до 150 мм. Новое соединение создается в противоположную от основной сварки сторону. При этом металл разогревается более равномерно, что снижает деформацию. Данный способ не является методом последовательного наложения.

Проковке подлежит и нагретый, и холодный материал. Удар как бы разжимает металл в стороны. Тем самым снижается напряжение растягивания. Данный метод не используется на конструкциях, сделанных из металла, склонного к возникновению в нем закалочных структур.

Суть метода заключается в том, чтобы подобрать порядок, в котором нужно будет делать швы. Новый шов должен обязательно создать деформацию, которая будет противодействовать предыдущему. Этот способ часто применяется при сварке двусторонних соединений.

Сварка предваряется прочным и жестким креплением изделия в кондукторах. После завершения процесса конструкция полностью охлаждается, после чего вынимается из крепежа. Существенным недостатком метода является вероятность возникновения внутреннего напряжения изделия.

Сварка без деформации металла может быть проведена с помощью термической обработки. При этом существенно улучшаются характеристики соединения и окружающего его металла, снижается напряжение внутри изделия и выравнивается структура шва. Отпуск, отжиг (состоящий из низкотемпературного или полного) и нормализация – это операции, составляющие термическую обработку металла.

Нормализация считается оптимальным способом обработки швов изделий, выполненных из низкоуглеродистых сталей.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Стыковое сварное соединение

Стыковое сварное соединение – простое, но при этом надежное. Две детали сваривают таким образом, что торцевые поверхности примыкают друг к другу, находясь в одной плоскости. Как правило, используется в конструкциях, подвергаемых переменному напряжению.

Технология широко применяется. С ее помощью, например, соединяют не только трубы встык, но и собирают сложные изделия в машиностроительной отрасли. Подробнее о стыковом сварном соединении читайте в нашем материале.

Применение стыкового сварного соединения

Стыковое сварное соединение становится оптимальным решением в ситуациях, когда необходимо добиться аккуратного внешнего вида изделия без выступающих кромок, а утолщение металла является недопустимым. Данный вид швов активно используется в авиакосмической, автомобильной промышленности для обеспечения неразъемного соединения деталей. При этом последние находятся в одной плоскости и примыкают друг к другу торцами.

Достоинства стыковых соединений сварных швов:

- меньший расход электродов;

- надежность изделий, возможность с легкостью контролировать процесс;

- относительно простая техника сварки в сравнении с методом формирования углового шва;

- обеспечение ровной и плоской поверхности;

- возможность скреплять заготовки, имеющие разную толщину;

- доступность соединения металлических элементов большой толщины односторонним швом.

Минусы данного подхода:

- не достигается дополнительной жесткости, которую обеспечивает, например, нахлесточный метод;

- есть вероятность серьезной деформации поверхности после обработки, что чаще всего происходит в результате сварки тонкого металла.

Все способы создания стыкового сварного соединения имеют определенные характеристики и свойства, от которых зависит сфера их использования.

Встык сваривают элементы трубопроводов, обечайку емкостей, например, баллонов, цистерн, а также листовые конструкции, швеллеры, уголки и фасонные профили других видов.

Одностороннее стыковое соединение, не предполагающее предварительного скоса кромок, чаще всего применяется для скрепления листов металла толщиной в пределах 4 мм.

Соединение без скосов кромок может быть и двусторонним – к данному варианту прибегают при сварке изделий толщиной до 8 мм. Стоит подчеркнуть: в этом случае между кромками металла оставляют зазор шириной в 1-2 мм вне зависимости от того, как расположены швы.

При работе с заготовками толщиной 4–25 мм опытные сварщики используют скосы кромок в сочетании с односторонним соединением. Сами скосы кромок делают V-образной или U-образной формы, причем вторая встречается реже. В любом случае кромки важно немного притупить, прежде чем приступать к формированию стыкового сварного соединения.

Для заготовок толщиной более 12 мм, которые планируется скреплять двусторонним соединением, рекомендуются X-образные кромки. Дело в том, что за счет использования такой формы удается почти вдвое сократить объем металла для заполнения разделки. А это отражается на стоимости и производительности сварочных работ.

Нужно понимать, что при выборе типа стыкового соединения, формы кромок, места расположения швов отталкиваются от характеристик металла, будущей конструкции и необходимого результата.

Виды стыковых сварных соединений

Стыковые сварные соединения отличаются от других видов в первую очередь расположением заготовок в пространстве. В данном случае элементы будущего изделия размещаются на одной плоскости и сварка ведется по расположенным смежно друг с другом торцам.

Принято выделять насколько видов стыковых сварных соединений в соответствии с формой свариваемых кромок:

- прямые – при этом скрепляемые кромки лишены скосов;

- V-образные – кромки имеет соответствующую названию форму скосов;

- Х-образные – со скосом кромок в виде буквы «Х»;

- Криволинейные – скосы кромок в соединении образуют латинскую букву «U».

Также выбор определенной разновидности скосов кромок должен соответствовать виду стыкового соединения. По расположению шва принято выделять такие соединения:

- односторонние – шов находится лишь с одной стороны соединяемых заготовок;

- двусторонние – формируется пара швов: один находится сверху, а второй снизу изделия.

Стыковые сварные соединения используются в процессе монтажа наиболее ответственных конструкций, поскольку превосходят другие способы сварки по механическим показателям. Также нужно учитывать, что выбор данного типа швов обусловлен необходимостью дополнительной подготовки кромок.

Еще одной особенностью, за которую специалисты ценят стыковое соединение, является высокая производительность работ в сочетании с экономичностью. Это объясняется тем, что формирование таких швов требует меньшего расхода металла и времени.

Разделка кромок под стыковое сварное соединение

Разделка для проведения сварочных работ обладает своими особенностями. В первую очередь, данный процесс влечет за собой расширение сварного шва, что в дальнейшем требует дополнительного расхода материалов. Иногда мастера отказываются от подготовительного этапа и сваривают заготовки без разделки кромок.

Когда планируется стыковое сварное соединение тонких деталей, используют отбортовку или загиб кромок соединяемых элементов. Ее выполняют ручным или машинным способом. В первом случае прибегают к использованию наковальни и молотка либо кувалды. Также возможно осуществление отбортовки при помощи строгания, фрезерования, долбления либо могут применяться абразивы. В этих случаях не обойтись без оборудования, такого как строгальные или фрезеровальные станки.

Строгальные станки довольно просты по своему устройству: резец высокой прочности под определенным углом проходит вдоль торца и за каждый проход снимает слой металла. Далее положение режущего элемента меняется, операция проводится вновь. Если поверхность детали отличается криволинейной формой, на помощь приходят фрезеровальные станки – фаска формируется фрезой, которая перемещается по линии шва.

Когда работа ведется с крупными конструкциями и трубопроводами, в ход идут кромкоскалыватели – в основе их принципа действия лежит метод долбления. Абразивная обработка, наоборот, используется для небольших заготовок, а также для финальной доводки после этапа строгания или фрезерования. Также кромка может удаляться посредством газового резака или зигмашины.

Фаски могут находиться на кромках с одной стороны или сразу с двух. За счет односторонних скосов на прямых деталях значительно упрощается работа сварщика. Тогда как для соединения элементов с двухсторонними фасками мастеру требуется доступ к обеим сторонам шва.

Технология выполнения стыкового сварного соединения

Любую сварку предваряет этап технологической подготовки: заготовки размечают, режут, с их поверхности удаляют грязь, следы коррозии, изделия сушат, если на них присутствует влага.

Элементы будущей конструкции располагают на ровной поверхности с зазором 2-3 мм друг от друга. Мастер зажигает электрод ударом либо, чиркнув, как спичку, после чего делает две прихватки. Данный прием позволяет избежать деформации изделия в процессе работы.

Электрод можно перемещать на себя, от себя, справа налево и в обратном направлении. Принцип движения электрода подбирается в соответствии с толщиной металла и необходимым положением электрода в пространстве. В результате должно обеспечиваться лучшее сваривание заготовок. Стоит отметить, что обычно электрод держат под углом 45°.

Когда стыковое сварное соединение готово, необходимо удалить шлак и зачистить поверхность. От возможных прожогов защищают подкладки – они обеспечивают более уверенную работу, позволяют увеличить ток и отказаться от проварки обратной стороны шва.

Сварка в нижнем положении.

В первую очередь сварщик зачищает заготовки. Если работы ведутся с тонким металлом, в разделке кромок нет необходимости. Между элементами оставляют зазор в пределах 1-3 мм и переходят к сборке будущей конструкции, делают прихватки и зачищают их. Сама сварка должна вестись с обратной стороны прихваток.

Максимальная толщина валика составляет 9 мм, высота – 1,5 мм. Сварка ведется слева направо, при этом мастер выполняет кольцевые колебательные движения против часовой стрелки. По аналогичному принципу работа идет и на другой стороне, правда, там допускается увеличение тока. Когда стыковое сварное соединение завершено, необходимо зачистить поверхности.

Во время формирования шва электродом совершают 2-3 движения. Его опускают по мере плавления, чтобы добиться непрерывного горения сварочной дуги. Перемещение электрода идет с одинаковой скоростью, при этом сам расходник должен быть наклонен под углом 15–30° относительно вертикали. В другой плоскости его располагают перпендикулярно поверхности шва.

Бывает, что нужно более широкое стыковое сварное соединение, тогда прибегают к разного рода колебательным движениям.

Рекомендуем статьи:

Сварка в вертикальном положении.

В данном случае необходимо снизить силу тока на 10–15 % по сравнению с показателем, используемым в нижнем положении, ведь важно обеспечить меньшую тепловую мощность дуги.

Сварку осуществляют снизу вверх с отрывом дуги, чтобы избежать вытекания горячего металла за пределы сварочной ванны. Электрод в одной плоскости находится перпендикулярно деталям, в другой – отклоняется чуть ниже горизонтали.

Либо работа может вестись в обратном направлении, сверху вниз или снизу вверх без обрыва дуги. Но в таком случае рекомендуется использовать определенную марку расходников, имеющих подходящее покрытие.

Когда предполагается стыковое сварное соединение с разделкой кромок, детали сваривают в несколько проходов. Каждый проход обязательно зачищается от шлака.

У недостаточно опытных мастеров электрод залипает во время зажигания дуги на металле – чаще всего эта проблема встречается при работе на сниженном сварочном токе. Чтобы избежать этого, стоит разжигать дугу на положенной рядом пластине, то есть разогреть кончик электрода. После чего нужно переместить дугу на место запланированного шва. При помощи плавного касания разогретого электрода о деталь удается добиться легкого зажигания дуги без залипания. Кроме того, этот прием является профилактикой непровара в начале сварки.

Заключительным обязательным этапом работ является контроль стыковых сварных соединений. Швы очищают от загрязнений, образовавшихся во время сварки, то есть шлака, брызг металла и копоти, после чего работу осматривают на предмет наружных дефектов.

Ультразвуковой контроль сварных соединений

В основе данного метода контроля лежит использование излучения ультразвуковых волн акустического типа. Они проходят через однородную среду и при этом не меняют свою прямолинейную траекторию.

Высокочастотные колебания (более 20 кГц) способны проникать в металл, не влияя на его структуру. Далее они отражаются от пустот, царапин, неровностей, разного рода включений. Акустическая волна проникает внутрь стыкового сварного соединения и, при наличии дефекта, отклоняется от своего нормального направления, что отслеживается на экране соответствующего прибора.

Сигнал на монитор поступает за счет использования усилителя. В результате формируется схема, по которой оператор определяет наличие дефектов и особенностей получившегося соединения. Установить размер дефектного образования удается при помощи оценки амплитуды отраженного импульса, а расстояние до него фиксируется по времени, затраченному на распространение волны.

Ультразвуковой контроль стыковых сварных соединений трубопроводов и иных конструкций осуществляется в соответствии с установленным стандартом. При этом необходимо выполнить такие этапы работы:

- Удалить со стыковых соединений следы коррозии, лакокрасочные покрытия минимум на 50–70 мм с обеих сторон шва. Обработать поверхность стыка и прилежащего металла машинным, турбинным, трансформаторным маслом, глицерином либо солидолом, чтобы обеспечить наиболее точные результаты проверки на наличие дефектов стыковых сварных соединений.

- Настроить прибор с учетом необходимых в данном случае параметров. Если толщина стыковых сварных соединений не превышает 2 см, используют стандартные настройки, тогда как к АРД-диаграммам прибегают, если работы проводились с более толстым металлом. Качество проверяют при помощи DGS или AVG-диаграмм.

- Перемещать излучатель по линии сварочного шва зигзагообразными движениями, поворачивая на 10–15° вокруг оси.

- Передвигать искатель по металлу до появления устойчивого, предельно четкого сигнала. Далее развернуть прибор и приступить к поиску сигнала максимальной амплитуды.

Нередко колебания отражения волн оцениваются как дефекты, поэтому любые сомнения должны стать поводом для дополнительной проверки. Обнаруженное повреждение необходимо зафиксировать, обозначив точное место нахождения.

Стыковые сварные соединения проверяют при помощи ультразвука в соответствии с нормами ГОСТа. Когда УКЗ не позволяет точно определить характер дефекта, прибегают к гамма-дефектоскопии или рентгенодефектоскопии как к более точным способам контроля качества.

Сварочные напряжения и деформации

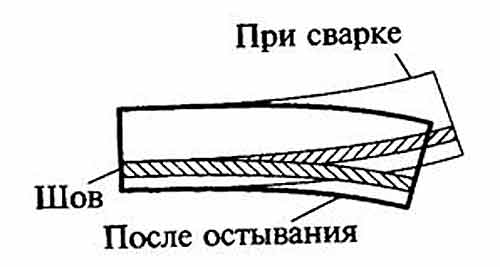

Образование напряжений и деформаций при сварке обычно связано с несоблюдением технологических требований. Такие соединения ненадежны, так как на швах могут появиться трещины, снижающие прочность. После деформации при сварке геометрические параметры могут измениться настолько, что конструкция будет непригодна для эксплуатации.

Определение сварочных напряжений и деформаций

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению. По направленности они могут быть:

- растягивающего действия;

- изгибающего;

- крутящего;

- сжимающего;

- срезающего.

Сварочные деформации ― это искажение формы под действием прилагаемых сил. Нарушения могут проявиться не сразу после завершения сварочных работ, а во время эксплуатации из-за увеличения нагрузки. В лучшем случае снизится антикоррозийная устойчивость, в худшем ― разрушится конструкция.

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению.

Сварочные деформации ― это искажение формы под действием прилагаемых сил.

Причины возникновения

Причины образования деформаций и напряжений при сварке подразделяются на основные и побочные категории. К первым относят те, которые возникают во время сварки, поэтому неизбежны. Вторые нужно предотвращать.

Основные причины возникают как следствие:

- Неравномерного нагрева сварочной зоны и прилегающих участков. Более горячий металл расширяется больше чем холодный, поэтому между слоями с разной температурой начинает концентрироваться напряженность. Ее величина определяется степенью нагревания и коэффициентом теплового расширения. Чем больше эти значения, тем выше вероятность нарушения геометрии конструкций.

- Усадки. Когда при охлаждении после сварки металл переходит из жидкой фазы в твердое состояние, объем уменьшается. Этот процесс сопровождается растягиванием прилегающих участков с образованием напряжений, направленных вдоль или поперек шва. Продольное воздействие изменяет длину соединения, а поперечное способствует образованию угловой деформации.

- Структурных изменений. При сварке высокоуглеродистой или легированной стали с большим нагревом происходит процесс закаливания с изменением объема и коэффициента теплового расширения. Это явление создает напряжения, приводящие к образованию трещин внутри и на поверхности швов. У сталей, в составе которых углерода меньше 0,35%, структурные изменения настолько малы, что не оказывают существенного влияния на качество сварных соединений.

К побочным причинам причисляют:

- неправильный выбор электродов или режимов сварки, некачественная подготовка деталей перед сваркой, другие нарушения технологии;

- неверный выбор вида швов или малое расстояние между ними, большое количество точек пересечения соединений и прочие конструктивные ошибки;

- неопытность сварщиков.

Классификация напряжений и деформаций

В зависимости от причины образования напряжения называются тепловыми и структурными. Первые возникают во время нагрева/остывания, вторые возникают при структурной перестройке металла. При сварке легированных или высокоуглеродистых сортов стали они проявляются совместно.

По месту действия напряжения присутствуют в границах конструкции, зернах, кристаллической решетке металла. По виду напряженного состояния их называют:

- линейными, с односторонним действием;

- плоскостными, действующими по двум направлениям;

- объемными, распространяющиеся по трем осям.

По направленности продольные напряжения действуют вдоль сварного соединения, а поперечные перпендикулярно.

Деформацию конструкции, которая происходит в процессе сварки, называют общей, а если изменяются размеры и форма только одной или нескольких деталей ― местной. По продолжительности существования действие временных сварочных деформаций проявляется только в процессе соединения деталей. После охлаждения геометрические параметры восстанавливаются. Остаточной называют сварочную деформацию, которая остается неизменной после устранения причины появления. Если геометрические параметры восстанавливаются после завершения сварки, деформации называются упругими, если нет ― пластичными.

Как предотвратить возникновение

Для снижения величины сварочных напряжений и деформаций при подготовке к работе специалисты рекомендуют:

- при проектировании выполнять расчет деформаций для правильного формирования сечения сварочных швов, припусков для усадки;

- располагать швы симметрично по отношению к осям узлов;

- не проектировать соединения так, чтобы больше трех швов пересекались в одной точке;

- прежде чем приступить к сварке, проверить, нет ли отклонений величины зазоров на стыках от расчетных величин;

- не проводить швы через места концентрации напряжений.

Для уменьшения деформаций и напряжений во время работы применяют следующие приемы:

- создавать на соединениях очаги дополнительной деформации с действием, противоположным сварке;

- швы длиной больше 1 м разбивать на отрезки длиной 10 — 15 см и сваривать обратноступенчатым методом;

- подкладывать под стыки медные или графитовые прокладки для снижения температуры сварочной зоны;

- соседние швы сваривать так, чтобы деформации компенсировали друг друга;

- для сварки деталей из вязкого металла применять технологии, которые обеспечивают снижение величины остаточных явлений;

- делать размер швов меньше, если это допускается условиями эксплуатации;

- по возможности выполнять соединения с меньшим числом проходов;

- при наложении двухсторонних швов слои наплавлять попеременно с каждой стороны;

- предварительно выгибать края заготовок в направлении, противоположном действию деформации, когда сварка завершится, они вернутся в исходное положение;

- не делать много прихваток;

- для ускорения сборки и снижения величины деформаций небольшие узлы сваривать в кондукторах.

Методы устранения напряжений

Для снятия напряжений пользуются отжигом и механической обработкой. Первый способ применяют в случаях, когда требуется обеспечить высокую точность размеров. Местный или общий отжиг проводят при нагреве до 550 — 680⁰C в три стадии: нагревание, выдержка, охлаждение.

Для механического снятия напряжений используют обработку проковкой, прокаткой, вибрацией, взрывом, чтобы создать нагрузку с противоположным знаком. Для горячей и холодной проковки используют пневматический молот. Обработку вибрацией проводят устройством, которое генерирует колебания с частотой в диапазоне 10 — 120 Гц.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции.

Методы устранения деформаций

Дефекты устраняют термическим с местным или общим нагревом, холодным механическим, термомеханическим способами. Для правки термическим методом с полным отжигом конструкцию закрепляют в устройстве, которое создает давление на искривленный участок, затем нагревают в печи.

Способ локального нагрева основан на сжимании металла при остывании. Для исправления дефектов искривленное место греют горелкой или сварочной дугой. Так как прилегающие участки остаются холодными, зона нагрева не может значительно расшириться. После охлаждения растянутый участок выпрямляется.

Термическим способом выправляют любые виды деформаций, однако при работе с тонкостенным металлом следует учитывать его особенности:

- тепло при местном нагреве тонких стальных листов быстро распространяется по всей площади, поэтому величина усилия сжатия оказывается недостаточной для исправления дефекта;

- температура локального нагрева тонкостенного металла не должна превышать 600 — 650⁰C, поскольку при увеличении температуры начнется образование пластических деформаций даже при отсутствии напряжения.

При механической правке растянутые участки деформируются внешними нагрузками в обратном направлении. Дефекты устраняют применением изгибания, вальцовки, растяжения, ковкой, прокаткой роликами.

Термомеханическую правку проводят с подогревом растянутого участка до 700 — 800⁰C и внешнего воздействия. Для выправления участков с большим растяжением сначала из избытков металла холодной рихтовкой формируют выступы в форме куполов. Затем по отдельности нагревают и резко охлаждают.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции. При этом учитывают эффективность метода, трудоемкость, величину финансовых затрат.

Читайте также: