Меры предотвращения образования пор в сварном шве при механизированной сварке в инертных газах

Обновлено: 17.05.2024

Основные показатели качества сварного соединения чугуна - это структура, механические свойства и сплошность. В качестве критерия оценки структуры принимают количество твердых структурных составляющих. Наличие значительного количества карбидов в сварном соединении - показатель неудовлетворительного качества сварки. Равнопрочность сварного соединения чугуна является важным критерием качества В равной степени оцениваются механические свойства как металла шва, так и ЗТВ. При наличии трещин в сварном соединении его качество считается неудовлетворительным. Поры в шве и зоне сплавления могут ослабить соединение и сделать его непригодным для эксплуатации под давлением.

Перечисленные показатели качества сварного соединения определяются свариваемостью чугуна, особенностями сварочного материала, режимами и техникой сварки. При благоприятных сочетаниях этих факторов удается обеспечить сварное соединение требуемых качеств.

Основные дефекты и методы их предупреждения. Образование холодных трещин при сварке чугуна однотипным металлом в случае несоблюдения технологий образований, как правило, начинается со шва или наплавки, а завершается на основном металле. При сварке чугуна разнородным материалом они образуются обычно в детали, рядом со швом и располагаются либо поперек, либо вдоль швов. Часто можно наблюдать отрывы стальной наплавки по большей части поверхности сплавления с чугуном.

При сварке чугуна электродными материалами на основе никеля в швах могут образоваться горячие трещины. К другим дефектам, которые можно обнаружить в соединениях чугуна, относятся поры, несплавления, спель.

В некоторых отливках повышение твердости металла шва и ЗТВ по сравнению с основным металлом считается дефектом, так как затрудняет обрабатываем ость поверхностей или не позволяет их эксплуатировать в дальнейшем, например, для скольжения по плоскости сопряженных деталей (направляющие).

Оценка качества соединения и допустимость обнаруженного дефекта определяются в каждом конкретном случае в зависимости от назначения детали и предъявляемых к ней требований.

Холодные трещины - наиболее распространенный дефект. Одна из причин большой склонности соединений серого чугуна к образованию холодных трещин - наличие пластинчатого графита в металлической матрице, который играет роль надреза. Под действием растягивающих напряжений у краев графитных пластинчатых включений создается перенапряжение, которое и может вызвать разрушение. У серого чугуна практически отсутствует запас пластичности, поэтому разрушение происходит хрупко, путем отрыва и в основном по графитным включениям. Присутствие в чугуне цементита, ледебурита и мартенсита повышает хрупкость и способствует образованию трещин.

Стойкость наплавленного чугуна против образования холодных трещин зависит от степени графитизации в процессе его кристаллизации. С увеличением количества свободного углерода (графита) уменьшаются свободная линейная усадка наплавленного металла и сварочные напряжения, улучшается структура матрицы и повышается пластичность чугуна в целом. Росту степени графитизации способствует увеличение содержания углерода и предварительный подогрев свариваемого изделия. Положительная роль повышения исходной температуры чугунных деталей проявляется в большей степени, если проводят не местный, а общий подогрев, так как в первом случае достигается лишь снижение скорости охлаждения наплавки, а во втором - обеспечивается также значительное снижение сварочных напряжений из-за сокращения линейных размеров свариваемого изделия.

При усадке в металле шва возникают растягивавшие напряжения, причем тем больше, чем протяженнее швы. Под действием этих напряжений могут образоваться поперечные трещины в металле шва. Их предотврашают, подбирая соответствующий состав металла шва и применяя технику сварки, снижаюшую напряженное состояние.

Если металл шва - чугун, то необходимо обеспечить высокий предварительный подогрев и последующее медленное охлаждение соединения. Однако в этом случае часто нет гарантии, что трещина не образуется, если не выполнить отжиг для снятия внутренних напряжении.

При сварке чугуна стальными электродами образования трещин в валиках и однопроходных швах избежать невозможно. Меньше трещин получается при механизированной сварке стальной проволокой малого диаметра в защитном газе на низком режиме. Сварку выполняют небольшими участками, первый валик сразу перекрывают вторым для замедления охлаждения и отпуска закалочных структурных составляющих.

В швах на основе никеля или меди поперечные трещины встречаются редко, так как сварку проводят короткими участками с,проковкой для уменьшения напряжений. Поперечные трещины в основном металле встречаются чаще всего при сварке тонкостенных чугунных отливок толщиной δ = 5. 10 мм. Прилегающая к шву достаточно широкая зона основного металла нагревается до температуры выше 550. 600°С и под влиянием сжимающих напряжений претерпевает пластическую деформацию. После выравнивания температуры шва и околошовной зоны при дальнейшем охлаждении соединения в этих зонах основного металла напряжения меняют знак и могут привести к разрушению. Опасность образования поперечных трещин в основном металле тем больше, чем тоньше чугун, чем больше в нем фосфидной эвтектики и грубого пластинчатого либо междендритного графита. С уменьшением толщины свариваемой детали ухудшается теплоотвод, зона высоких температур становится шире, общее напряженное состояние усложняется. Кроме того, с уменьшением толщины чугуна может сильнее проявиться наличие в опасной зоне дефектов основного металла: внутренних скрытых пор, крупных неметаллических включений, скоплений фосфидной эвтектики и др.

Снижения сварочных напряжений можно достигнуть двумя путями:

1) уменьшать тепловложение в основной металл с тем, чтобы не допускать высокой концентрации тепловой энергии в районе шва на длительное время. Очевидно, такую меру предосторожности необходимо выполнять тем тщательнее, чем тоньше свариваемый чугун;

2) снижать темп и величину сокращения линейных размеров шва, поэтому на практике стремятся к повышению пластичности шва, а также выполняют проковку наплавленного металла в процессе охлаждения.

Продольные трещины в околошовной зоне при внешнем осмотре часто не обнаруживаются, но выявляются при испытании сварных соединений на герметичность. Они образуются только при сварке чугуна без предварительного подогрева.

Различают отколы - трещины, проходящие по ЗТВ, и отрывы, возникающие в результате отслоения шва от основного металла. Зона оплавления при сварке чугуна благодаря графитным включениям представляет собой извилистую границу с глубокими впадинами и выступами. Поэтому продольные трещины, образующиеся в районе границы основного и наплавленного металлов, пересекают не только различные участки ЗТВ, но и участки шва, вклинившиеся в основной металл. Такие трещины относят к отколам, их образованию способствует наличие хрупких составляющих в структуре металла околошовной зоны.

Отрыв шва при сварке чугуна возникает, если основной элемент состава шва не образует с железом твердых растворов в широком диапазоне концентраций (например, медь) или дает интерметаллидные прослойки по границе (как алюминий). Вероятность образования отрывов увеличивается при сварке ферритных чугунов с грубыми включениями пластинчатого графита, которые препятствуют смачиванию сварочной ванной оплавленной поверхности основного металла. Образованию отрывов способствует дефект в виде цепочки мелких пор по границе сплавления, что часто наблюдается при сварке чугуна высоконикелевыми сплавами.

Выполнение сварки с предварительным местным подогревом до температуры 150. 250°С, проковка участков шва, использование в качестве основного металла чугуна с мелким завихренным или компактным графитом, неокисленного и непропитанного маслами в процессе эксплуатации, способствуют исключению продольных трещин в околошовной зоне.

Горячие трещины. Если в процессе кристаллизации и последующего охлаждения металла в области высоких температур создаются условия, при которых возникающие деформации укорочения металла не обеспечиваются его деформационной способностью, то может происходить нарушение сплошности – образование горячих трещин, образованию которых способсгвует наличие легкоплавких эвтектик, остающихся жидкими между затвердевшими кристаллами.

Углерод и сера уменьшают стойкость швов против горячих трещин особенно при сварке чугуна высоконикелевыми сплавами. Углерод создает несплошности, которые ослабляют формирующийся шов. Это проявляется сильнее, если включения графита имеют пластинчатую форму. При сварке чугуна никелем важно добиться, чтобы в структуре шва включения графита имели компактные формы, лучше всего шаровидную или точечную.

Сера не растворяется в никеле, но может образовывать с ним соединения, например, сульфид никеля Ni3S2 который дает с никелем хрупкую эвтектику с температурой плавления 644°С. При содержании серы в никеле более 0,01 % в швах, как правило, появляются трещины. Снижение содержания серы в наплавленном металле и связывание ее в тугоплавкие соединения - важная задача при разработке сварочных материалов для чугуна.

Предварительный подогрев изделия до 150. 250°С благоприятно сказывается на стойкости швов против горячих трещин, поскольку снижается темп нарастания деформации при кристаллизации шва Проковка как технологический прием здесь неэффективна, так как трещины образуются гораздо раньше, чем может быть осуществлено деформирование металла шва.

Чем позже начинает деформироваться металл в ЗТВ при остывании сварного соединения, тем меньше вероятность образования очагов разрушения и развития трещины. Снижение температуры плавления металла шва – эффективная мера уменьшения температуры начала деформаций. В этом отношении очевидно преимущество аустенитного металла шва по сравнению с ферритным даже с учетом того, что усадка аустенита больше, чем феррита.

Поры - серьезный дефект сварных соединений чугуна, особенно для деталей, работающих под давлением. Отдельные поры в чугуне, наплавленном при заварке крупных дефектов, не представляют опасности. Однако при значительной пораженности металла шва сварное соединение не может быть признано удовлетворительным. Поры представляют собой не успевшие выделиться до затвердевания металла пузырьки водорода, азота, водяного пара, оксида углерода. В наибольшей степени образованию пор в наплавленном чугуне способствуют азот и водород вследствие скачкообразного изменения их растворимости в период кристаллизации сварочной ванны.

Уменьшение пористости наплавленного чугуна достигают тщательной очисткой основного металла от ржавчины и органических загрязнений, связыванием водорода в соединения (HF, OH), нерастворимые в жидком металле. Благодаря способности азота образовывать стойкие нитриды титана, алюминия, циркония, исключают его вредное влияние путем легирования сварочной ванны этими элементами. Чтобы предотвратить образование газовых пузырьков водяного пара и оксида углерода, сварочную ванну жидкого чугуна раскисляют титаном, алюминием, кремнием. Вероятность образования пор снижается с уменьшением скорости кристаллизации жидкого чугуна. Поэтому при больших объемах ванны, характерных для сварки с предварительным подогревом, дегазация успевает пройти, и поры не образуются.

При сварке чугуна сплавами на основе никеля и меди главным возбудителем пор считают водород. Образованию пор также способствуют оксиды углерода, которые в обильном количестве образуются при сварке чугуна. Для уменьшения пористости электроды на основе никеля и меди изготавливают с основным фтористо-кальциевым покрытием. Чтобы снизить количество растворенного водорода в ванне, сварку выполняют на низком режиме короткой дугой. На плотность швов значительно влияют геометрия разделки, форма сварочной ванны и ее способность к дегазации при затвердевании. При сварке штучными электродами разделка должна быть неглубокой, без острых переходов, с возможно большим отношением ширины к глубине.

При загрязнении основного металла органическими маслами трудно избежать пор в швах на основе цветных металлов. Такое явление чаще всего наблюдается при ремонте базисных деталей двигателей, корпусов редукторов, деталей станков, других изделий. Поэтому перед сваркой поверхности тщательно очищают горячим щелочным раствором. Особенно опасны скопления пор в виде цепочек по границе сплавления, если требуется герметичность соединения, так как это способствует образованию отрывов. Даже если трещина и не возникла, соединение может быть забраковано из-за потери герметичности. Предварительный подогрев детали замедляет скорость кристаллизации сварочной ванны и способствует более полному удалению газов.

Сварка в защитных газах

Сварку в защитных газах можно выполнять неплавящимся, обычно вольфрамовым, или плавящимся электродом. В первом случае сварной шов получается за счет расплавления кромок изделия и, если необходимо, подаваемой в зону дуги присадочной проволоки. Плавящийся электрод в процессе сварки расплавляется и участвует в образовании металла шва. Для защиты применяют три группы газов: инертные (аргон, гелий); активные (углекислый газ, азот, водород и др.); смеси газов инертных, активных или первой и второй групп. Выбор защитного газа определяется химическим составом свариваемого металла, требованиями, предъявляемыми к свойствам сварного соединения; экономичностью процесса и другими факторами.

Смесь инертных газов с активными рекомендуется применять и для повышения устойчивости дуги, увеличения глубины проплавления и изменения формы шва, металлургической обработки расплавленного металла, повышения производительности сварки. При сварке в смеси газов повышается переход электродного металла в шов.

Смесь аргона с 1—5% кислорода используют для сварки плавящимся электродом низкоуглеродистой и легированной стали. Добавка кислорода к аргону понижает критический ток, предупреждает возникновение пор, улучшает форму шва.

Смесь аргона с 10—25% углекислого газа применяют при сварке плавящимся электродом. Добавка углекислого газа при сварке углеродистых сталей позволяет избежать образование пор, несколько повышает стабильность дуги и надежность защиты зоны сварки при наличии сквозняков, улучшает формирование шва при сварке тонколистового металла.

Смесь аргона с углекислым газом (до 20%) и с не более 5% кислорода используют при сварке плавящимся электродом углеродистых и легированных сталей. Добавки активных газов улучшают стабильность дуги, формирование швов и предупреждают пористость.

Смесь углекислого газа с кислородом (до 20%) применяют при сварке плавящимся электродом углеродистой стали. Эта смесь имеет высокую окислительную способность, обеспечивает глубокое проплавление и хорошую форму, предохраняет шов от пористости.

В зону сварки защитный газ может подаваться центрально (см. рис. XI.2 и XI.3, а,в), а при повышенных скоростях сварки плавящимся электродом — сбоку (см. рис. XI.3,б). Для экономии расхода дефицитных и дорогих инертных газов используют защиту двумя раздельными потоками газов (см. рис. XI.3,в); наружный поток — обычно углекислый газ. При сварке активных материалов для предупреждения контакта воздуха не только с расплавленным, но и с нагретым твердым металлом применяют удлиненные насадки на сопла (подвижные камеры, см. рис. XI.3,г). Наиболее надежная защита достигается при размещении изделия в стационарных камерах, заполненных защитным газом. Для сварки крупногабаритных изделий используют переносные камеры из мягких пластичных обычно прозрачных материалов, устанавливаемых локально над свариваемым стыком. Теплофизические свойства защитных газов оказывают большое влияние на технологические свойства дуги, а значит на форму и размеры шва. При равных условиях дуга в гелии по сравнению с дугой в аргоне является более «мягкой», имеет более высокое напряжение, а образующийся шов имеет меньшую глубину проплавления и большую ширину. Углекислый газ по влиянию на форму шва занимает промежуточное положение.

XI.2. Схемы сварки в защитных газах а, б — неплавящимся, плавящимся электродом; 1 — сварочная дуга; 2 — электрод; 3 — защитный газ; 4 — газовое сопло (горелка); 5 — присадочная проволока

XI.3. Схемы подачи защитного газа в зону сварки

а — центральная; б — боковая; в — двумя концентрическими потоками; г — в подвижную камеру (насадку); 1 — электрод; 2 — защитный газ; 3, 4 — наружный и внутренний потоки защитных газов; 5 — насадка; 6 — распределительная сетка

Преимущества и недостатки способа

Широкий диапазон применяемых защитных газов обусловливает большое распространение этого способа как в отношении свариваемых металлов, так и их толщин (от 0,1 мм до десятков миллиметров). Основными преимуществами рассматриваемого способа сварки являются следующие:

- высокое качество сварных соединений па разнообразных металлах и их сплавах разной толщины, особенно при сварке в инертных газах из-за малого угара легирующих элементов;

- возможность сварки в различных пространственных положениях;

- отсутствие операций по засыпке и уборке флюса и удалению шлака;

- возможность наблюдения за образованием шва, что особенно важно при механизированной сварке;

- высокая производительность и легкость механизации и автоматизации процесса;

- низкая стоимость при использовании активных защитных газов.

К недостаткам способа относятся: необходимость применения защитных мер против световой и тепловой радиации дуги; возможность нарушения газовой защиты при сдувании струи газа движением воздуха или при забрызгиванни сопла; потерн металла на разбрызгивание, при котором брызги прочно соединяются с поверхностями шва и изделия; наличие газовой аппаратуры и в некоторых случаях необходимость водяного охлаждения горелок.

Подготовка кромок и их сборка под сварку

Способы подготовки кромок под сварку (механические, газовые и т. д.) такие же, как и при других способах сварки. Вид разделки кромок и ее геометрические размеры должны соответствовать ГОСТ 14771—76 или техническим условиям на изготовление изделия. При механизированной сварке плавящимся электродом можно получить полный провар без разделки кромок и без зазора между ними при толщине металла до 8 мм. При зазоре или разделке кромок полный провар достигается при толщине металла до 11 мм. При автоматической сварке стыковых соединений производительность процесса значительно возрастает при использовании разделки без скоса кромок (щелевой разделке см. рис. Х.11). При толщине металла до 40 мм зазор между кромками в нижней части стыка до 10 мм. Для обеспечения постоянства зазора в зоне сварки из-за поперечной усадки при сварке каждого прохода выполняют шарнирное закрепление деталей с углом раскрытия кромок, зависящим от толщины свариваемого металла.

XI.11. Схема расположения присадочной проволоки относительно сварочной ванны

1 — присадочная проволока; 2 — сварочная ванна; 3 — электрод; 4 — границы струи защитного газа. Стрелкой указано направление сварки

При сварке в углекислом газе многослойных швов на сталях перед наложением последующего слоя поверхность предыдущего слоя следует тщательно очищать от брызг и образующего шлака. Для уменьшения забрызгивання поверхности детали из углеродистой стали ее покрывают специальными аэрозольными препаратами типа «Дуга». Сварку можно вести при непросохшем препарате. Детали собирают с помощью струбцин, клиньев, скоб или на прихватках. Прихватки лучше выполнять в защитных газах тем же способом, которым будет проводиться и сварка. Прихватки перед сваркой осматривают, а при сварке переваривают.

Общие рекомендации по технике сварки

Ручную и механизированную сварку обычно ведут на весу. Автоматическую сварку можно осуществлять так же, как и при сварке под флюсом, на остающихся или съемных подкладках и флюсовых подушках. Однако во многих случаях наиболее благоприятные результаты достигаются при использовании газовых подушек (рис. XI.4). Они улучшают формирование корня шва, а при сварке активных металлов способствуют и защите нагретого твердого металла от воздействия с воздухом. Подаваемые в подушку газы по составу могут быть аналогичными применяемым для защиты зоны сварки.

XI.4. Схемы газовых подушек

а, б — односторонняя и двусторонняя сварка; 1 — защитный газ; 2 — медная подкладка

Качество шва в большой степени определяется надежностью оттеснения от зоны сварки воздуха. Необходимый расход защитного газа устанавливают в зависимости от состава и толщины свариваемого металла, конструкции сварного соединения, скорости сварки, состава защитного газа.

Влияние скорости сварки на надежность защиты зоны сварки видно из рис. XI.5. Ветер и сквозняки также снижают эффективность газовой защиты. В названных случаях рекомендуется на 20—30% повышать расход защитного газа, увеличивать диаметр выходного отверстия сопла или приближать горелку к поверхности детали. При сварке на повышенных скоростях полезно также наклонять горелку углом вперед, а при автоматической сварке применять боковую подачу газа (см. рис. XI.3,б). Для защиты от ветра зону сварки закрывают щитками. Для достаточной защиты соединений, указанных на рис. XI.6,в,г, необходим повышенной расход газа. При их сварке рекомендуется устанавливать сбоку и параллельно шву экраны, задерживающие утечку защитного газа. При равных условиях расход гелия благодаря его меньшей плотности должен быть увеличен по сравнению с аргоном или с углекислым газом.

XI.5. Влияние скорости сварки на эффективность газовой защиты

а—в — сварка соответственно на малой, средней и очень большой

XI.6. Схемы (а—г) расположения границы струи защитного газа при сварке различных типов соединений

Технологические методы предупреждения образования дефектов в сварных соединениях углеродистых и низколегированных сталей

Дефекты, появляющиеся в сварных соединениях углеродистых и низколегированных сталей, различаются по месту расположения (наружные и внутренние) и причинам возникновения. В зависимости от причин возникновения их можно разделить на две группы:

1) кристаллизационные и холодные трещины в металле шва и околошовной зоне, поры, шлаковые каналы, флокены, отклонения от необходимых прочностных и пластических свойств металла шва и сварного соединения, а также неблагоприятные изменения свойств металла околошовной зоны;

2) непровары, подрезы, наплывы, прожоги, кратеры, несимметричность расположения угловых швов, уменьшение размеров швов и др.

Стойкость металла шва против кристаллизационных трещин определяется рядом взаимосвязанных факторов. Основные из них – это величина температурного интервала хрупкости (чем шире этот интервал, тем больше вероятность образования трещин), пластичность металла в этом интервале и интенсивность нарастания пластических деформаций по мере снижения температуры металла (темп деформации).

Влияние растягивающих напряжений уменьшается (как уже отмечалось) путем предварительного подогрева, рационального порядка наложения швов и выбора способов и режимов сварки, обеспечивающих минимальную величину этих напряжений. Положительное влияние подогрева обусловлено отдалением момента возникновения растягивающих напряжений и снижением скорости их нарастания в период, когда металл шва обладает пониженной пластичность. Температура предварительного подогрева, при которой не наблюдается образования трещин, зависит от химического состава металла шва, конструкции, сечения деталей и других факторов и обычно изменяется в пределах 150. 500°С.

Наиболее широко применяемыми технологическими методами повышения стойкости шва против образования кристаллизационных трещин являются:

снижение в нем содержания углерода и кремния;

уменьшение доли участия основного металла в металле шва;

выбор типа покрытия (электрода или флюса), при металлургическом взаимодействии которых с металлом сварочной ванны происходит очищение ее от вредных примесей и легирование полезными элементами.

Долю основного металла в шве можно снизить применением сварки на малых токах, двумя дугами, по присадочной проволоке и др. Влияние формы шва на стойкость его против образования кристаллизационных трещин наблюдается при дуговой сварке, ЭШС и ЭЛС. Увеличение коэффициента формы шва до определенного предела (примерно 6) повышает стойкость металла шва против образования кристаллизационных трещин. Изменение формы провара – один из широко применяемых технологических методов повышения стойкости металла шва против образования кристаллизационных трещин. Значение коэффициента формы шва не больше 6 (наряду с другими факторами) определяет большую стойкость против образования кристаллизационных трещин швов, выполненных дуговой сваркой, покрытыми электродами и электрошлаковой сваркой, по сравнению со швами, сваренными под флюсом. При типичных для первых двух способов режимах сварки, коэффициент формы шва изменяется в пределах 2,5. 5 против 1. 2,5 при сварке под флюсом.

Повышению стойкости швов против образования кристаллизационных трещин при ручной дуговой сварке способствует снижение доли основного металла в металле шва, а при ЭШС – наличие сопутствующего подогрева.

Предупреждение холодных трещин в шве, образующихся главным образом при повышенном содержании их в основном металле (околошовных трещин), заключается в регулировании термического цикла сварки путем использования соответствующих технологических режимов, а также предварительного подогрева в диапазоне 150. 500°С.

Предупреждение возникновения пор в шве – это ограничение поступления водорода и водяного пара в зону сварки, очистка свариваемых кромок от ржавчины, влаги, масла, краски и других водородосодержащих веществ. При низкой температуре кромки следует очищать от инея и влаги нагревом до температуры 100°С и выше. Ржавчину, масло или краску можно выжигать кислородно-ацетиле новой горелкой и резаком. Сварочную проволоку следует очищать от следов волочильно смазки и других загрязнений, избегать операции травления проволоки при ее волочении (лучше проводить светлый отпуск). Сварочны электроды необходимо надежно упаковывать хранить в сухом помещении. Защитный газ следует применять с минимальной влажностью. Флюс должен быть хорошо прокален.

Избежать пористости от воздействия азота можно путем ограничения его растворения жидком электродном металле и металлическо ванне до величин, меньших растворимости азота в твердом металле, повышением растворимости азота в твердом металле, связывание азота в металле шва в стойкие нитриды. Растворение азота в металле ограничивают применением газовой или шлаковой за щиты зоны сварки от доступа воздуха. Кроме того, нужно исключить все другие возможности поступления азота в зону сварки. Нельзя выполнять прихватки, монтажные и подварочные швы электродами со стабилизирующим покрытием или покрьггыми электродами с отбитой обмазкой. Объемная доля азота в защитных газах должна быть минимальной (0,008. 0,010 %).

Поры от выделения оксида углерода возникают при отсутствии или недостаточной раскисленности металла сварочной ванны. Чтобы избежать пористости от выделения оксида углерода, в зону сварки вводят элементы с высоким химическим сродством к кислороду, образующие твердые или жидкие оксиды. Так, небольшие присадки титана или алюминия подавляют реакцию образования оксида углерода Кремний также действует при достаточной его концентрации в расплавленном металле.

На пористость швов существенно влияет скорость кристаллизации сварочной ванны. Если образование и выделение газов при сварке происходит в период, когда ванна находится в жидком состоянии и процесс протекает интенсивно, то пузырьки газов успевают полностью выделиться из сварочной ванны и пористость не образуется.

Снижение скорости сварки, увеличение объема сварочной ванны, начальной температуры основного металла снижают скорость кристаллизации ванны и уменьшают пористость швов.

Для предотвращения несплавления прибегают к обеспечивающим уменьшение разрыва во времени между образованием и заполнением канавки видам сварки:

наклонным электродом углом вперед;

двумя и тремя дугами;

с подогревом и др.

В большинстве случаев зазор, образовавшийся между основным металлом и металлом шва, заполнен затекшим туда шлаком. Зону несплавления следует отличать от непровара и подреза, имеющих другие причины появления. Непровар уменьшает сечение шва и вызывает значительную концентрацию напряжений, что иногда может привести к образованию трещин. Непровар по толщине свариваемого металла может быть вызван неправильным выбором режима сварки, не предусматривающим достаточный запас глубины проплавления, или его нарушением в процессе выполнения данного шва (главным образом уменьшением силы тока). Причиной непровара может служить также недостаточно точное направление конца электрода по месту сопряжения кромок. Довольно часто непровары наблюдаются в начале и в конце шва. Это связано с тем, что глубина провара на этом участке вследствие неустановившегося теплового процесса уменьшается.

Подрез – следствие излишне высокого напряжения дуги или недостаточно точного ведения электрода по оси соединения. В первом случав часть канавки, выплавленной дугой в основном металле, не заполняется металлом сварочной ванны. Если ширина канавки меньше ширины шва, который может сформироваться при данном количестве дополнительного металла, то образуется выпуклый шов.

При неточном ведении электрода происходит более глубокое проплавление одной из кромок, и металла сварочной ванны не хватает для полного заполнения образовавшейся канавки. При сварке наклонным электродом или вертикальным электродом с оплавлением кромки, образование подреза облегчается стеканием металла на горизонтально расположению деталь. Появление подрезов при сварке стыковых швов без разделки кромок связано также с плохим растеканием металла

Для предупреждения образования наплыва следует увеличить ширину шва, повысив напряжение дуги, или уменьшить количество металла, образующего усиление. Это достигается путем размещения металла в зазоре между свариваемыми кромками или в разделке.

Прожоги возникают при нарушении режима сварки, увеличении зазора между свариваемыми кромками, изменении положения (наклона) электрода или изделия и неплотном прилегании флюсовой, флюсомедной или стальной подкладки к свариваемым листам. Это недопустимый дефект сварного соединения. Места прожогов должны быть зачищены и заварены заново.

Выделение газов из сварочной ванны и образование пор

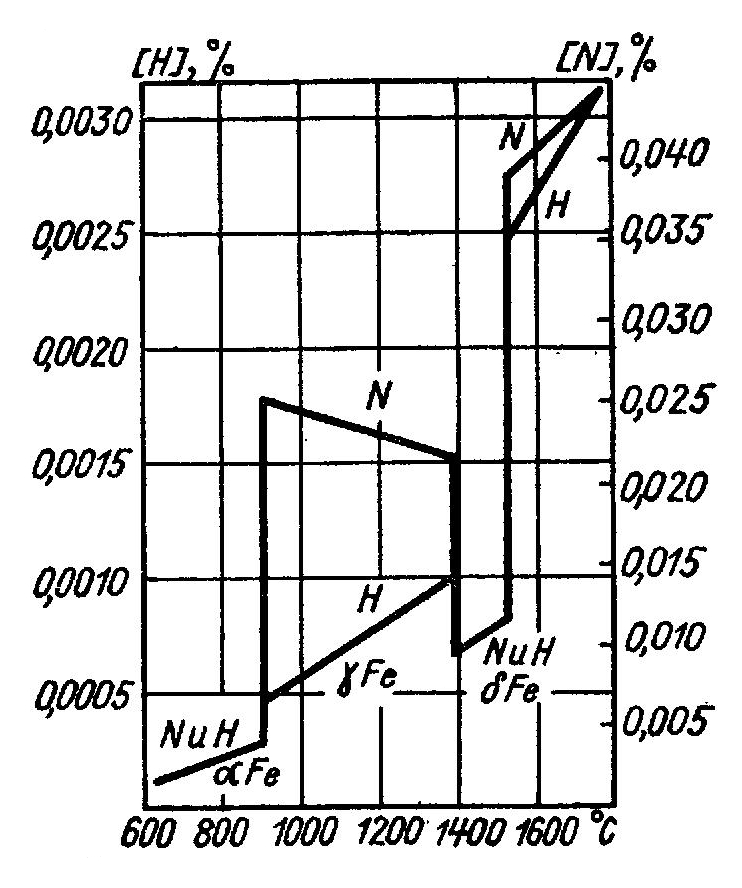

С понижением температуры расплава и особенно при его кристаллизации уменьшается растворимость газов в металле (как это в качестве примера показано для азота и водорода в железе на рис. 1) и возникает пересыщение металла газом. Пересыщение может также носить местный характер, являясь результатом неравномерного распределения газа, случайных флуктуаций или протекания реакций с выделением газообразных продуктов. Если степень пересыщения достаточно велика, чтобы преодолеть силы, препятствующие возникновению и развитию газовых зародышей, в металле появляются газовые пузыри, и если они не успевают Удалиться до его затвердевания, то в шве образуется пористость.

Рис. 1. Растворимость газов в железе при давлении 1 кгс/см 2

Таким образом, меры предупреждения пористости в металле шва можно разбить на две группы:

- меры, способствующие уменьшению степени пересыщения металла газом или подавлению реакций, идущих с газовыделением,

- и меры, способствующие наиболее полному удалению газовых пузырей из сварочной ванны или подавлению их образования.

Чтобы уменьшить пересыщение металла газом, следует стремиться понизить концентрацию газа в зоне сварки, лучше всего устранив возможные источники поступления газа; уменьшить абсорбцию газа металлом путем уменьшения скорости или времени взаимодействия за счет соответствующего регулирования технологических параметров (силы тока, скорости сварки и т. п.); повысить стандартную растворимость газа, легируя металл соответствующими элементами, что, уменьшая разность между равновесной концентрацией и концентрацией пересыщения, должно понизить вероятность выделения газа из расплава (пузырькового кипения). В зависимости от газа, вызывающего пористость, и условий сварки эти задачи могут быть решены различным образом. Исследования показали, что образование пор вызывают азот, водород и отчасти СО, образующиеся в результате реакции окисления углерода С+О=СО. При сварке углеродистой стали основная роль принадлежит водороду; при сварке аустенитной стали и сплавов, в которых растворяется значительно больше водорода, на первый план выступает роль азота. Мнение о том, что при удлинении дуги и других нарушениях защиты появление пористости связано с окислением металла и образованием СО, не подтверждается опытом.

Чтобы понизить содержание азота, практически единственным источником которого является воздух (за исключением сварки азотосодержащих стали и сплавов), необходимо обеспечить максимально возможную защиту металла от воздуха. Другой путь – легирование ванны нитридобразующими элементами – титаном, хромом и др.

Исключение из зоны сварки водорода реализуется труднее, поскольку он обычно содержится в сварочных материалах. Средствами снижения концентрации водорода служат

- применение сварочных материалов с минимально возможной концентрацией водорода (водородсодержащих веществ);

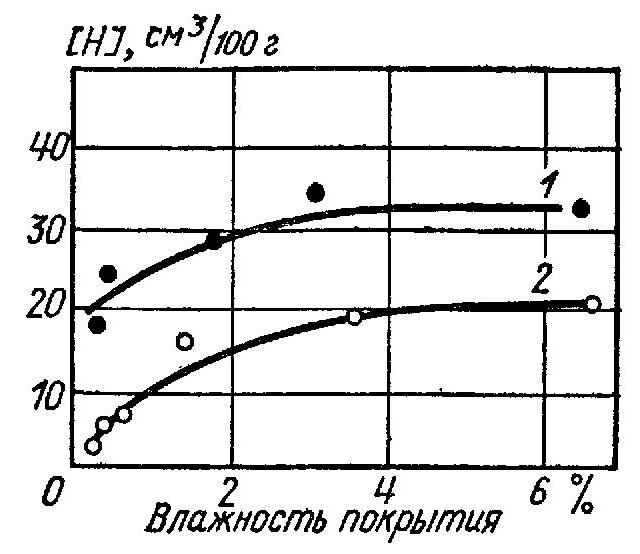

- прокалка или просушка перед сваркой электродов флюсов (эффективность этого способа иллюстрируется рис. 2);

- тщательная очистка поверхности свариваемого и присадочного металла от окислов, адсорбированной влаги, органических загрязнений и т. п.;

- введение в покрытия и флюсы фтористых соединений, например фтористого кальция (плавикового шпата), способных переводить водород в нерастворимые в металле соединения с фтором.

Рис. 2. Влияние влажности покрытия рутилового 1 и фтористокальциевого 2 на содержание водорода в наплавленном металле

Существуют и другие металлургические пути борьбы с водородной пористостью. Например, введение в зону сварки окислителей, с тем чтобы согласно реакции Н2+ 1/2О2=Н2O уменьшить парциальное давление водорода и тем самым абсорбцию водорода металлом.

Специфический характер носит образование пористости при сварке химически активных металлов – алюминия, титана и их сплавов и др., где роль поверхностных загрязнений особенно велика.

Известно, что поры образуются при сварке этих металлов встык, однако отсутствуют при проплавлении целого куска того же металла. Отсюда следует, что поры вызываются загрязнениями, расположенными на торцах стыкуемых листов, а не на их поверхности. Механизм этого явления можно представить в следующем виде.

При нагреве свариваемых кромок в процессе сварки по мере повышения температуры в местах скопления загрязнений начинаются термическое разложение органических веществ, испарение адсорбированной влаги и другие процессы, приводящие к газообразованию. Газы легко удаляются с наружных поверхностей, но могут задерживаться между кромками, особенно если зазор между ними мал, что обычно имеет место вследствие термического сжатия соединяемых деталей.

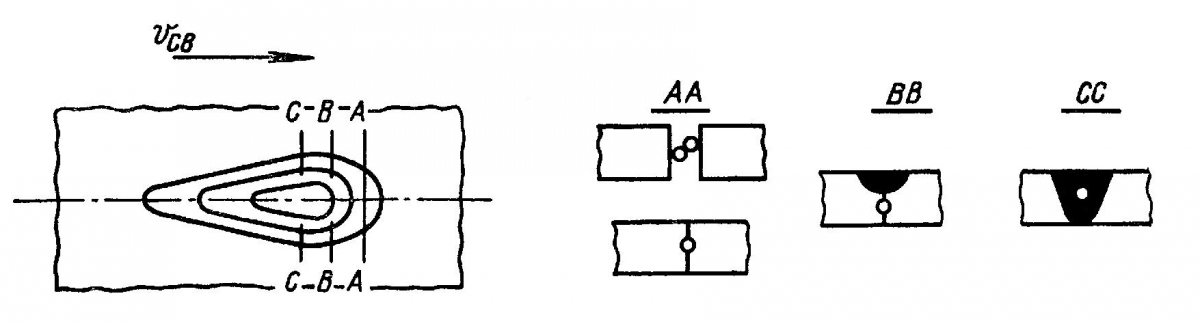

При плотно сжатых кромках (при отсутствии свободного выхода газа) в естественных неровностях их поверхностей появляются микрообъемы, заполненные газом, который находится под давлением. С повышением температуры возрастает давление газа, вызывая локальную деформацию нагретого и потому достаточно пластичного металла и образование между кромками сферических газовых пузырей. Все это происходит на участках впереди источника теплоты (дуги), где температура хотя и достаточно высока, чтобы вызвать газообразование, но еще не достигла точки плавления металла. Но по мере продвижения ванны эти газовые зародыши могут захватываться расплавленным металлом, развиваться и всплывать или оставаться в металле шва в виде газовых пор (рис. 3). При отсутствии загрязнений или адсорбированной влаги на кромках поры, естественно, не образуются.

Рис. 3. Схема образования пор при сварке встык алюминиевых сплавов

Роль зазора между кромками иллюстрируется опытом по сварке встык образцов из сплава АМГ с жестко заданным зазором различной величины и с искусственно нанесенными на кромки загрязнениями. При отсутствии зазора наблюдалась значительная пористость в металле шва и в зоне несплавления (при сварке с неполным проплавлением). В случае небольшого зазора (менее 0,1 мм) были зафиксированы поры в металле шва (не успевшие всплыть газовые пузырьки). Если зазор превышал 0,1 мм, поры, как правило, отсутствовали.

Далеко не всегда удается устранить источники попадания газов в зону сварки или снизить их содержание в атмосфере дуги до безопасного уровня. В таком случае возникает задача управления кинетикой реакций так, чтобы в возможно большей степени уменьшить абсорбцию газов расплавом. Очевидно, содержание газа будет тем меньше, чем меньше скорость реакции и время взаимодействия.

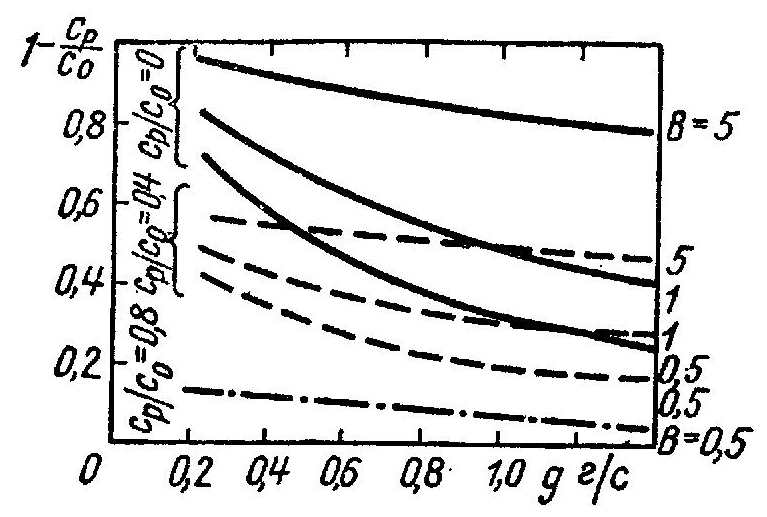

Из уравнения (1) следует, что поглощение газа будет тем меньше, чем больше скорость плавления металла и чем меньше поверхность ванны F или произведение βρF в целом (рис. 4). Решающим фактором, влияющим на эти параметры, является скорость сварки.

Другая группа способов предупреждения пористости основывается на управлении процессом роста газовых пузырьков или их удаления (всплывания) из ванны.

Рис. 4. Влияние скорости плавления g, отношения cp/c0 и произведения βρF= В на изменение содержания элемента в процессе сварки

Развитию газовых зародышей препятствует внешнее давление (давление атмосферы и столба жидкости) плюс поверхностное (капиллярное) давление:

где ρж – плотность расплава; h – глубина расположения зародыша над уровнем расплава; σ – поверхностное натяжение; r – радиус зародыша.

Поэтому, повышая внешнее давление при сварке в камере с инертной атмосферой, можно подавить развитие газовых пузырьков в расплаве и таким образом уменьшить или даже полностью устранить пористость в металле шва. Наряду с возникновением и ростом газовых пузырьков в расплаве идет их удаление (всплывание) из ванны. Степень пористости определяется в конечном счете разностью скоростей этих процессов. К сожалению, процесс удаления газовых (и неметаллических) включений почти не исследован. Попытки применить уравнение Стокса нельзя признать оправданными, так как это уравнение, описывающее всплывание сферических частиц под действием архимедовой силы (разности плотностей), не учитывает неизотермических условий в ванне, конвективных потоков в ней, отклонение формы пузырьков от сферической формы и их рост во время всплывания в результате диффузии растворенных газов.

Практически регулирование процесса удаления газовых пузырьков возможно следующими способами.

Читайте также: