Многопостовые источники питания сварочной дуги

Обновлено: 19.05.2024

В некоторых отраслях промышленности, в частности в машиностроении, судостроении, возникает необходимость размещения большого количества сварочных постов на ограниченной производственной- площади, что резко снижает производительность сварочных работ, увеличивает загрузку подъемно-транспортного оборудования и повышает опасность поражения сварщиков электрическим током.

В целях повышения эксплуатационных и технико-экономических показателей большого количества сварочных постов, размещаемых на ограниченных производственных площадях, целесообразно применять более мощные источники питания. Они обеспечивают работу нескольких сварочных постов с помощью специального шинопровода и называются многопостовыми источниками питания.

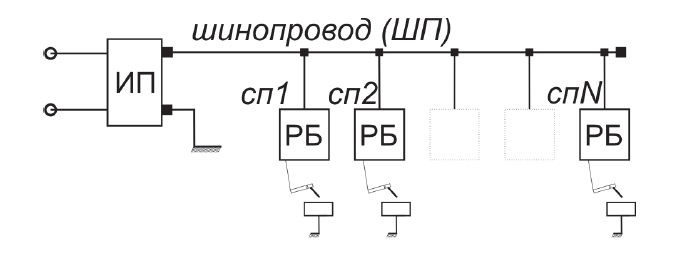

Многопостовой источник питания постоянного тока (рис. 71) для ручной дуговой сварки и автоматической сварки под флюсом, обслуживающий п сварочных постов (СП1 — СПп), получает питание через шинопровод ШП от выпрямителя В. Сварочный ток /-го поста регулируется постовым (балластным) переменным сопротивлением (ПБПС).

Основное требование, предъявляемое к многопостовым источникам питания,— обеспечение независимой работы /-го поста как в установившемся, так и в переходном режиме при изменении сварочного процесса (обрыв или возбуждение сварочной дуги, короткое замыкание дугового промежутка каплей расплавленного металла и т. д.) на других постах.

Независимая работа сварочных постов от одного источника питания через шинопровод в статическом режиме определяется постоянным напряжением холостого хода вдоль шинопровода для /-го поста, т. е. UxП/, а в динамическом — устойчивостью горения сварочной дуги. Указанные условия работы обеспечивают качественное выполнение сварного соединения.

Напряжение холостого хода для /-го поста в статическом режиме можно определить по формуле, где Uo — выходное напряжение многопостового источника питания постоянного тока; AUwn — падение напряжения вдоль шинопровода.

Для обеспечения Uxtu- = const необходимо, чтобы А ишл-+0, a Uо = const при максимальной нагрузке, т. е. многопостовой источник питания постоянного тока должен иметь жесткую внешнюю характеристику. С достаточной для практики точностью можно сказать, что условие независимости работы i-го поста при максимальной нагрузке будет соблюдаться, если значение А ?/ша не превышает' ±5 % UXai в течение длительного времени.

Из выражения (49) следует, что напряжение дуги поста обратно пропорционально сварочному току, причем эта зависимость линейная. Таким образом, внешняя характеристика /-го поста является падающей и линейной, что обеспечивает высокую устойчивость процесса при ручной дуговой сварке и автоматической сварке под флюсом.

Значение балластных сопротивлений /?б/ выбирают очень малым — от десятых до сотых долей ома. Это вызвано тем, что на них выделяется достаточно большая тепловая мощность, которая снижает КПД многопостовых источников питания.

Специфика сварки в среде углекислого газа обусловливает более высокие требования к многопостовым источникам питания постоянного тока, чем при ручной дуговой сварке или автоматической сварке под флюсом. Это вызвано тем, что быстро нарастающие пики сварочного

тока, возникающие при замыкании каплей расплавленного металла межэлектродного промежутка, вызывают снижение устойчивости горения сварочной дуги в среде углекислого газа.

Многопостовой источник питания постоянного тока (рис. 72), предназначенный для обеспечения сварки в среде углекислого газа, имеет несколько шинопроводов (Л — /п), включаемых по схеме распределения энергии постоянного тока в зависимости от удаленности сварочных постов. Такое включение позволяет изменять напряжение на конкретном шинопроводе в заданном диапазоне при постоянстве напряжения на других шинопроводах, а также обеспечивать падение напряжения на шинопроводах в установленных пределах.

Уменьшение приводит к увеличению разбрызгивания металла в процессе сварки, что снижает качество сварных изделий. Снижение напряжения холостого хода /-го поста (/хп/ ухудшает условия возбуждения сварочной дуги (см. гл. 1, § 2) и, следовательно, приводит к снижению качества сварных изделий.

Для линейной электрической цепи, состоящей из двух активных сопротивлений, одно из которых — переменное, стремящееся к нулю, характерно резкое возрастание силы тока. Такой линейной электрической цепью является сварочный контур постоянного тока /-го поста, в котором балластное сопротивление /?б/ имеет малое значение и является постоянным, а сопротивление сварочной дуги — переменным. При кратковременном замыкании каплей расплавленного металла дугового промежутка в рассматриваемом сварочном контуре ток резко возрастает до пикового значения. Сила тока при этом определяется только значением балластного сопротивления при увеличении которого усиливается разбрызгивание металла и ухудшается качество сварных изделий.

Для стабилизации режима сварки в сварочный контур поста вводят индуктивность L, (Снижая при этом величину /?б/ до минимально возможного значения. Тогда при замыкании межэлектродного промежутка в сварочном контуре будет наблюдаться переходный процесс нарастания сварочного тока, длительность пика которого можно определить по формуле.

Для постов при ручной дуговой сварке и автоматической сварке под флюсом е = 0,5~0,6н а для постов при сварке в среде углекислого газа е = 0,7-f-0,9.

При недостаточной мощности многопостовых источников питания или их отсутствии используют параллельное включение однопостовых источников питания, обеспечивая необходимую мощность. При параллельном включении источников питания их положительные полюсы присоединяют к шине положительного потенциала, а отрицательные — к шине отрицательного потенциала.

Классификация источников питания сварочной дуги

Источники питания сварочной дуги, выпускаемые нашей промышленностью, классифицируют по следующим признакам :

роду тока — источники переменного (сварочные трансформаторы) и постоянного тока (преобразователи, агрегаты и выпрямители) ;

внешней характеристике - источники с крутоподающими, жесткими, возрастающими и смешанными вольт-амперными характеристиками;

количеству одновременно питаемых постов — источники однопостовые и многопостовые;

характеру привода — источники с электрическим приводом и с независимым приводом (от двигателя внутреннего сгорания);

особенности горения дуги — источники для сварки свободно горящей дугой и сжатой;

способу установки и монтажа — стационарные и передвижные;

принципу действия и конструктивному оформлению — сварочные трансформаторы с нормальным магнитным рассеянием (с отдельной реактивной катушкой и на общем сердечнике), увеличенным магнитным рассеянием (с подвижным магнитным шунтом и подвижными обмотками); сварочные выпрямители с кремниевыми или селеновыми вентилями;преобразователи с независимой намагничивающей и последовательной размагничивающей обмотками, расщепленными полюсами; а г р е г а т ы — генераторы с двигателями внутреннего сгорания (бензиновые карбюраторного типа и дизельные);

назначению — источники питания для ручной дуговой сварки, автоматической и полуавтоматической сварки под флюсом, сварки в защитных газах, плазменной резки и сварки, электрошлаковой сварки и источники питания током специального назначения (для трехфазной сварки, многодуговая).

Единая структура обозначения электросварочного оборудования. Обозначение электросварочного оборудования, выпускаемого заводами МЭТП СССР, состоит из буквенной и цифровойчасти. Первая буква — тип изделия (В — выпрямитель, Т — трансформатор, Г — генератор, У — установка), вторая буква — вид сварки (Д — дуговая, П — плазменная), третья — способ сварки (Г — в защитных газах, Ф - под флюсом, У — универсальные источники), отсутствие третьей буквы обозначает ручную дуговую сварку штучными электродами, четвертая буква — назначение источника (М — для многопостовой сварки, И — импульсной сварки). Две или одна цифра после букв — номинальный сварочный ток в сотнях ампер, две последующие цифры — регистрационный номер изделия, следующие буквы — климатическое исполнение (Т — для эксплуатации в странах с тропическим климатом, У — в районах с умеренным климатом, ХЛ — холодным климатом), следующая цифра — категория размещения (1 — на открытой площадке, 2 — прицепы, кузова автомобилей, 3 — помещения с естественной вентиляцией, 4 — с отоплением и принудительной вентиляцией, 5 — повышенной влажностью).

Расшифровывая, например, источники питания ВДГМ-1601Т2, получим: выпрямитель для дуговой сварки в защитных газах, многопостовой, на ток 1600 А, регистрационный номер изделия 01, для работы в странах с тропическим климатом, категория размещения — 2.

Многопостовые источники питания сварочной дуги. Назначение, технические характеристики

Многопостовые выпрямители применяют в цехах или на участках, имеющих большое число стационарных сварочных постов. Так как режим работы каждого поста не зависит от режимов работы других постов, выходное напряжение выпрямителя не должно изменяться изменении тока нагрузки во всем диапазоне, т. е. он должен обладать жесткими характеристиками. Режим сварки при централизованном питании от многопостового выпрямителя регулируют на каждом рабочем месте независимо. Для этого каждый сварочный пост подсоединяют к магистрали многопостового сварочного выпрямителя с последовательным включением балластного реостата. Благодаря этому характеристика поста падающая. При холостом ходе напряжение между электродом и изделием равно напряжению холостого хода источника питания. При сварке напряжение дуги равно напряжению источника минус падение напряжения на участке цепи между ним и электродо-держателем причем сопротивление сварочной цепи складывается из сопротивления проводов и сопротивления балластного реостата.

Централизованное питание многих постов от одного многопостового выпрямителя по сравнению с наличием на каждом посту однопостового генератора или выпрямителя имеет следующие преимущества:

уменьшается установленная мощность (в расчете на один пост)

сокращаются расходы на амортизацию, ремонт, обслуживание

уменьшается производственная площадь

Недостатки многопостового выпрямителя — относительно большие потери мощности в балластных реостатах, снижающих к.п.д. поста. В результате общий к.п.д. при многопостовой сварке ниже, чем при однопостовых. Вследствие этого на 1 кг наплавленного металла при многопостовом питании расходуется на 40—45% электроэнергии больше, чем при однопостовом. Поэтому окончательный выбор системы питания следует сделать после экономического подсчета, где должны быть учтены все показатели: стоимость оборудования; стоимость энергии; стоимость ремонта; стоимость обслуживания; отчисления на амортизацию. Пример: ВДМ – 1100, ВДМ – 1600

2. Технология и материалы для наплавки поверхностных слоев

Процессы наплавки занимают важное место в сварочном производстве при ремонте и восстановлении первоначальных размеров изношенных деталей и при изготовлении новых изделий с целью получения поверхностных слоёв, обладающих повышенной твёрдостью, износостойкостью, жаропрочностью, кислотостойкостью и другими специальными свойствами. Наиболее распространены ручная дуговая наплавка покрытыми электродами, наплавка неплавящимися угольным или вольфрамовым электродом в среде защитного газа, наплавка в углекислом газе, под слоем флюса. Используя возможности дуговой наплавки, на поверхности детали можно получить наплавленный слой, любой толщины, любого химического состава с разнообразными свойствами. Толщина слоя наплавки может изменяться в широких пределах от долей миллиметра до сантиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла. При наплавке должен выполняться ряд технологических требований. В первую очередь таким требованием является минимальное разбавление наплавленного слоя основным металлом, расплавляемым при наложении валиков. Это требование обеспечивается за счет уменьшения глубины проплавления, регулированием параметров режима. Технология наплавки различных поверхностей предусматривает ряд приёмов нанесения расплавленного слоя: ниточными валиками с перекрытием один другого; наплавкой валиков вдоль образующей тела вращения; по окружностям.

Многопостовые источники питания сварочной дуги

В современной промышленности существуют две системы питания сварочных постов – одно-и многопостовая.

При однопостовой системе каждый сварочный пост за-питывается от индивидуального источника питания: сварочного трансформатора, выпрямителя, инвертора и т.п., подключаемых непосредственно к силовой сети 220 или 380 вольт. При многопостовой системе используются более мощные источники, обеспечивающие работу одновременно нескольких постов от одного источника через общий шино-провод, подключенный к выходным зажимам этого источника. Основное требование к нему – обеспечение устойчивой работы каждого подключенного поста как в установившемся, так и в переходных режимах, независимо от воздействия других постов. Эта независимость обеспечивается неизменностью напряжения холостого хода для каждого поста, то есть жесткой вольтамперной характеристикой, так как при падающей характеристике короткое замыкание на одном из постов вызывает снижение напряжения и погасание дуги на других.

Многопостовое питание чаще всего используют для ручной дуговой сварки покрытыми электродами. Реже – для автоматической сварки под флюсом, механизированной сварки в защитных газах и аргонодуговой.

При многопостовом питании каждый сварочный пост подключается к шинопроводу через отдельное балластное сопротивление (балластный реостат), с помощью которого получают на посту падающую вольтамперную характеристику и регулируют силу сварочного тока (см. рисунок).

Многопостовой источник (ИП) запитывает n сварочных постов (СП1, СП2….СПn) через общий шинопровод, представляющий из себя обычно стальную полосу, пролегающую по территории цеха вдоль рабочих мест сварщиков, снабженную щитками для подключения постов. Количество подключаемых к шинопроводу постов зависит от мощности, потребляемой каждым постом (т. е. от силы сварочного тока) и от мощности используемых источников (ИП), одного или нескольких, подключаемых параллельно для увеличения мощности. В настоящее время в качестве многопостовых источников используются в основном сварочные выпрямители типа ВДМ.

Многопостовые системы обладают следующими достоинствами. Их стоимость меньше суммарной стоимости заменяемых ими однопостовых источников, они требуют меньше места для размещения, упрощается их обслуживание и снижаются расходы на ремонт и техобслуживание.

С учетом всех этих достоинств эти системы достаточно широко используются в производствах, где в цехах одновременно работает значительное количество сварщиков (от 6-ти и больше). Например, в судостроении, тяжелом машиностроении и т.п. Однако КПД многопостовой системы с учетом потерь в балластных реостатах (по сути представляющих собой электроплитки с раскаляющимися сопротивлениями из хромовой проволоки или пластин, обогревающие мировое пространство) очень низкий – 30-40%. Это, соответственно, приводит к большому нерациональному расходу электроэнергии, стоимость которой, как известно, постоянно растет.

С учетом этого отрицательного фактора в последние годы появились устройства, способные заменить балластные реостаты и при этом не только обеспечить экономичность, но и создать ряд других технологических преимуществ, повышающих эффективность и облегчающих труд сварщика.

Наиболее технически совершенными и экономичными из них в настоящее время являются конверторы (регуляторы сварочного тока) MiniBag системы многопостовой сварки Off shore, разработанные и запатентованные итальянским концерном «Sol Welding» (дилер в России ООО «УПЦ «Мир сварки»).

Данные конверторы представляют из себя сварочные высокочастотные аппараты с одноступенчатой схемой преобразования тока, в отличие от трехступенчатой у инверторов, что существенно (в разы) повышает конструктивную надежность конвертора по сравнению с инвертором.

Данные конверторы, работающие на частоте более 18 кГц, обладают следующими преимуществами:

-малый вес и небольшие габаритные размеры, аналогичные инверторам;

-плавная регулировка силы сварочного тока, чего нет у балластных реостатов;

-малое энергопотребление (КПД порядка 98%, у балластного реостата – 30-40%);

-возможность удаления от источника питания до 200 метров;

-дополнительные функции, отсутствующие у балластных реостатов, облегчающие работу сварщика и снижающие требования к его квалификации;

-горячий старт, облегчающий зажигание дуги;

-антиприлипание электрода при коротких замыканиях;

-форсаж дуги (увеличение силы тока в момент переноса капли через дуговой промежуток, повышающий стабильность горения дуги);

-наложение на дугу и сварочную ванну с помощью встроенной в схему специальной платы управления частотных колебаний, перемешивающих ванну и снижающих содержание в ней диффузионного водорода (по результатам испытаний более чем на 20%) и, соответственно, снижающих вероятность образования таких дефектов, как поры и трещины;

-пониженным разбрызгиванием (практически, его отсутствием) электродного метала, что повышает при сварке электродами перлитного класса коэффициент наплавки на 5-8% по сравнению со сваркой от традиционных источников и, соответственно, обеспечивает экономию сварочных материалов на 7-8% и затрат трудоемкости на зачистку свариваемых кромок от налипших брызг;

-короткие сроки окупаемости затрат;

-возможность использования многопостовых систем для полуавтоматической сварки плавящимся электродом в защитных газах с применением подающих механизмов типа МТ и для ручной аргонодуговой сварки неплавящимся электродом на постоянном токе с применением аппаратов Tig Mini Bag.

Источники питания для дуговой сварки

Краткая историческая справка о развитии источников питания для дуговой сварки.

| Тип сварочного источника питания | С какого года используется (ориентировочно) |

|

Сварочный преобразователь

(электродвигатель + генератор)

Сварочный тиристорный выпрямитель

Источники питания для дуговой сварки обеспечивают процесс сварки электрической энергией. В тоже время, они оказывают существенное влияние на характер протекания процесса сварки (в первую очередь, на качество и производительность). Поэтому более глубокое понимание свойств источников питания и принципов их работы является обязательным для тех, кто собирается работать в области сварки (хотя, конечно, нижеприведенная краткая классификация источников питания и несколько упрощенное рассмотрение их свойств не предполагают предоставления полной информации по этому вопросу).

Краткая классификация источников питания для дуговой сварки

Как это показано на схеме ниже, источники питания для дуговой сварки могут быть классифицированы по различным признакам.

По первому признаку источники питания классифицируются в соответствии со способом производства энергии: преобразуется ли она из силовой сети питания (что имеет место в трансформаторах, выпрямителях и электронных источниках питания) или вырабатывается самими источниками питания (как это имеет место в случае использования генераторов).

По второму признаку источники питания классифицируются в соответствии со способом преобразования электрической энергии:

- путем использования трансформаторов, которые преобразуют относительно высокое напряжение силовой сети в более низкое напряжение для сварки переменным током;

- путем использования сварочных выпрямителей, состоящих из трансформатора (для понижения напряжения силовой сети) и блока выпрямления для преобразования переменного тока в постоянный;

- путем использования электронных источников питания (например, сварочных инверторов);

- путем использования сварочных преобразователей, состоящих из сварочного генератора, вращение ротора которого обеспечивается электрическим двигателем;

- путем использования сварочных агрегатов, состоящих из сварочного генератора, вращение ротора которого обеспечивается двигателем внутреннего сгорания (строго говоря, в агрегате происходит преобразование не электрической энергии, а механической в электрическую).

Третьим классификационным признаком является способ получения энергии: источники питания могут быть зависимыми (все кроме агрегатов, т.к. получают энергию от стационарной электрической сети) и автономными (агрегаты, т.к. их генератор подсоединен к двигателю внутреннего сгорания).

По четвертому признаку источники питания классифицируются в соответствии со способом регулирования параметров сварки. В трансформаторах, выпрямителях это может быть выполнено с помощью подвижных катушек, подвижных магнитных шунтов, секционированием витков вторичной обмотки и другими способами.

Пятым классификационным признаком является род тока сварки, который обеспечивают источники питания: переменный (AC), постоянный (DC) или оба, как AC, так и DC (комбинированные источники питания).

По шестому классификационному признаку источники питания классифицируются в соответствии с формой внешней (статической) вольт-амперной характеристики (ВВАХ). Внешней вольтамперной характеристикой источника питания является зависимость среднего значения напряжения на клеммах источника от силы тока в сварочной цепи. Она может быть либо падающей (CC - constant current), либо жесткой (CV - constant voltage). И в том и другом случаях эти определения не совсем точны и являются условными, принятыми в сварочной практике. Более подробно о вольт-амперной характеристике см. Вольт-амперная характеристика дуги

Uхх – напряжение холостого хода

Источники питания с падающей ВВАХ характеризуется следующими основными свойствами:

- имеют высокое напряжение холостого хода (≈ 2 … 2,5 раза выше рабочего напряжения дуги);

- напряжение на клеммах источника питания падает существенно при повышении тока сварки;

- имеют ограниченный ток короткого замыкания (не выше, чем 1.1 … 1.3 от номинального тока сварки).

Для источников питания с жесткой ВВАХ характерны следующими основными свойствами:

- напряжение холостого хода лишь незначительно превышает рабочее напряжения дуги;

- напряжение на клеммах источника питания падает незначительно при повышении тока сварки;

- ток короткого замыкания может достигать очень высоких значений (в 2 … 3 раза превышающих номинальный ток сварки).

Форма внешней вольтамперной характеристики источника питания определяется экспериментально путем измерения напряжения на внешних зажимах источника питания (Uн) и тока в цепи (I) при плавном или ступенчатом изменении сопротивления нагрузки (Rн) и при неизменных значениях напряжения холостого хода, активной и индуктивной составляющих внутреннего сопротивления источника питания. По мере снижения сопротивления нагрузки повышается ток в цепи, увеличивается падение напряжения внутри источника питания и, соответственно, снижается напряжение на внешних зажимах источника питания (Uн). Темп снижения напряжения Uн (другими словами, наклон внешней вольтамперной характеристики) определяется значением внутреннего сопротивления источника питания. Чем выше внутреннее сопротивление источника питания, тем более крутой становится внешняя вольтамперная характеристика источника питания.

Статическую ВВАХ не следует путать с динамической характеристикой источника питания, которая характеризует скорость изменения мгновенных значений силы тока в сварочной цепи.

Ниже в таблице представлены данные для выбора рода тока и формы ВВАХ источника питания в зависимости от способа дуговой сварки.

| Способ сварки | Постоянный ток | Переменный ток | |

| Падающая | Жесткая | Падающая | |

| Ручная дуговая сварка покрытым электродом (MMA) | да | нет | да |

| Дуговая сварка вольфрамовым электродом в инертном газе (ТИГ) | да | нет | да |

| Механизированная дуговая сварка плавящимся электродом в защитном газе (МИГ/МАГ) | нет | да | нет |

Сварочные источники питания также рассчитываются на разный режим работы, который оценивается относительной продолжительностью работы (ПР; иногда обозначается ПН – Период Нагрузки):

ПР = (время работы (сварки) / время всего цикла (сварки и паузы) = 10 мин) * 100%

Длительность всего цикла работы (сварки и паузы) для источников принята равной 10 минутам. Например, если ПР = 20%, то это означает, что после 2-х минут сварки на номинальном токе необходимо, чтобы источник остывал не менее чем 8 минут. В противном случае он может перегреться и выйти из строя.

Конструктивные особенности сварочных трансформаторов

Регулирование тока сварочного трансформатора осуществляется различными способами. В настоящее время наиболее используемыми из них являются:

При введении магнитного шунта в магнитопровод трансформатора, часть магнитного потока создаваемого первичной обмоткой отводится магнитным шунтом и поэтому эта часть магнитного потока минует вторичную обмотку. При этом эффективность передачи энергии от первичной обмотки на вторичную снижается и, в результате, ток сварки уменьшается. При втором способе, когда обмотки разводятся, ухудшается их магнитная связь и снижается эффективность передачи энергии от первичной обмотки на вторичную. В результате чего ток сварки снижается. Оба эти способа обеспечивают плавное регулирование тока сварки. Причем, благодаря постоянству количества витков обмоток, напряжение холостого хода трансформатора остается неизменным. Сварочные трансформаторы этого типа обеспечивают ВВАХ падающего типа, и, таким образом, подходят для ручной дуговой сварки покрытыми электродами.

Конструктивные особенности сварочных выпрямителей

Выпрямителем называется электротехническое устройство, преобразующее переменный ток промышленной частоты в постоянный ток. Ниже представлены наиболее распространенные типы сварочных выпрямителей.

Однофазный сварочный выпрямитель с регулировкой тока сварки с помощью магнитного шунта трансформатора

Выпрямители этого типа обычно небольших размеров, недорогие и предназначаются для дуговой сварки покрытыми электродами.

Трехфазный сварочный выпрямитель с регулировкой тока сварки с помощью подвижных обмоток трансформатора

Обычно промышленные сварочные выпрямители выполняются по трехфазной схеме. Главными достоинствами такой схемы являются:

- равномерное распределение нагрузки по трем фазам силовой сети;

- более высокое качество выпрямления (кривая выпрямленного напряжения имеет меньшие пульсации и по форме близка к прямой).

Ниже представлена упрощенная схема и форма ВВАХ трехфазного сварочного выпрямителя с подвижными обмотками (первичными) для регулирования силы тока. Такой источник питания обеспечивает падающую ВВАХ, подходящую для сварки покрытыми электродами.

Трехфазный сварочный выпрямитель с регулировкой напряжения холостого хода секционированием витков обмоток трансформатора

Секционированием витков первичной обмотки трансформатора можно изменять его коэффициент трансформации и, соответственно, выходные параметры. Это простой, надежный и дешевый способ регулирования, но изменять параметры с его помощью можно только ступенчато. Причем, если не предусмотрено двухдиапазонного регулирования или если число ступеней регулирования мало, настройка напряжения будет довольно грубой. При этом способе регулирования также невозможно использовать дистанционное управление. Однако он часто используется в дешевых источниках питания для сварки МИГ/МАГ.

Тиристорный сварочный выпрямитель

Упрощенная схема универсального тиристорного сварочного выпрямителя приведена ниже.

Тиристор представляют собой управляемый диод. Внешне тиристор выглядит также как и диод, но имеет дополнительный управляющий электрод, по которому он получает сигналы управления, и которые его отпирают (открывают) в заданный момент полупериода напряжения. Этот момент называется углом отпирания тиристора. Запирается тиристор автоматически (самостоятельно) при окончании полупериода напряжения, т.е. когда напряжение на нем снизится до нуля. Регулирование напряжения и тока на выходе источника питания осуществляется изменением угла отпирания тиристора. Чем меньше угол отпирания тиристора, т.е. чем большую часть полупериода напряжения он оказывается открытым, тем выше сила тока на выходе выпрямителя. При использовании больших углов отпирания тиристора значение выходных параметров снижается при одновременном повышении их пульсаций. Для снижения пульсации напряжения и тока на выходе тиристорных источников питания устанавливают большие катушки индуктивности. Индуктивность является эффективным средством по сглаживанию электрических сигналов, но, в то же время, она ухудшает динамические свойства источника питания.

Тиристорные выпрямители являются, как правило, универсальными, т.е. такими которые обеспечивают как падающие, так и пологопадающие внешние вольтамперные характеристики и таким образом, могут быть использованы как для ручной дуговой сварки покрытыми электродами, так и для полуавтоматической и автоматической сварки в защитных газах и под флюсом.

Основные свойства сварочных инверторов

В последнее время (начиная примерно с начала 80-х годов двадцатого века) все большее распространение получают сварочные инверторные источники питания. Основным блоком такого выпрямителя является инвертор – устройство, преобразующее постоянное напряжение в высокочастотное переменное.

Сварочный инвертор работает следующим образом. Сетевой выпрямительный блок преобразует переменное напряжение сети в постоянное. Затем это выпрямленное напряжение преобразуется с помощью инвертора в однофазное переменное высокой частоты (до 50 кГц и выше). Далее напряжение понижается трансформатором, вновь выпрямляется, сглаживается и подается на дугу. Благодаря тому, что на выходе инвертора напряжение имеет высокую частоту, размеры и вес трансформатора может быть резко снижен, так как эффективность трансформации повышается с частотой переменного тока. При этом также снижается длина провода первичной и вторичной обмоток. На рисунке ниже это показано на примере трансформатора мощностью 20 кВт: в одном случае трансформатор рассчитан на работу при частоте 50 Гц, а в другом - 50 кГц

Благодаря малому весу и размерам понижающего трансформатора инверторные источники питания также оказываются небольшими по габаритам и легкими, что, собственно говоря, и являются основным достоинством этих источников. Их рекомендуют использовать в тех случаях, где имеют значение малые масса и габариты – при сварке на монтаже, в быту, на ремонтных работах.

Другим достоинством является их универсальность, так как их внешние вольт-амперные характеристики могут быть любой формы, поскольку формируются искусственно с помощью системы управления с использованием обратных связей по току и напряжению (т.е. в реальном масштабе времени).

Благодаря своим высоким динамическим свойствам (т.е. высокому быстродействию) и возможности управления параметрами сварки в реальном масштабе времени эти источники питания обладают лучшими сварочными свойствами по сравнению с другими типами источников питания, а также часто наделяются дополнительными функциями, которые способствуют улучшению процесса сварки, такими как дистанционное управление, мягкий старт и др.

Табличка с техническими данными для сварочных аппаратов

В соответствии со стандартом ДСТУ IEC 60974-1 "Оборудование для дуговой сварки" Часть 1 "Источники питания для сварки" (“Arc welding equipment” Part 1: “Welding power sources”) вводятся следующие условные обозначения типов сварочных источников питания.

| Однофазный трансформатор | |

| Однофазный или трехфазный выпрямитель | |

| Однофазный или трехфазный инверторный выпрямитель |

В соответствии с этим стандартом также вводятся следующие условные обозначения основных способов сварки и рода тока сварки.

| Ручная дуговая сварка покрытыми электродами | |

| Ручная дуговая сварка неплавящимся электродом в инертном газе | |

| Дуговая сварка в среде инертного и активного газа плавящимся электродом, включая порошковую проволоку (МИГ/МАГ) | |

| Дуговая сварка самозащитной порошковой проволокой | |

| Дуговая сварка под флюсом | |

| Плазменная резка | |

| Плазменная строжка | |

| Постоянный ток | |

| Переменный ток |

В соответствии со стандартом ДСТУ IEC 60974-1 на табличке с техническими данными должны указываться: номинальный ток сварки напряжение дуги, ПР (ПН), а также напряжение холостого хода, требования к сети питания, форма ВВАХ, класс изоляции и другие технические сведения об источнике питания.

Читайте также: