На какие виды подразделяется электрическая сварка плавлением по способу защиты

Обновлено: 18.05.2024

Сварку плавлением в зависимости от различных способов, характера источников нагрева и расплавления свариваемых кромок деталей можно разделить на следующие основные виды:

• электрическая дуговая сварка;

Этот класс характеризуется тем, что сварка осуществляется плавлением кромок соединяемых частей. При этом образуется ванна расплавленного металла. После отвода источника нагрева металл сварочной ванны кристаллизуется и образуется сварной шов, соединяющий свариваемые части. Сварка – сложный и быстропротекающий физико-химический процесс образования соединения материалов. Подготовка заготовок и продуманная технология делают сварку легкой, быстрой.

Из курса физики нам известно, что состояние любого вещества характеризуется взаимосвязью молекул и атомов. Различают четыре основные состояния материи:

Твердое тело представляет собой «агрегат» атомов, находящихся во взаимодействии, а его физические характеристики определяются их взаимным расположением (кристаллической решеткой) и химическими связями, действующими между ними.

Соединение сваркой твердых тел можно представить как образование прочных и устойчивых химических связей между атомами соединяемых элементов. Для получения прочного соединения твердых тел необходимо их сблизить до возникновения межатомных связей.

В твердом и жидком состоянии расстояние между молекулами и атомами очень мало. Этим объясняется малая сжимаемость этих веществ и их общее название – «конденсированное состояние».

В газах расстояние между молекулами значительно больше, поэтому газы сравнительно легко сжимать под воздействием внешнего давления.

Различие в электропроводности твердых, жидких и газообразных веществ также объясняется различием расстояний между атомами и молекулами. В твердых и жидких веществах крайние электроны, далеко отстоящие от ядер своих атомов, легко теряют связь с ядром. Благодаря этому появляются свободные электроны, легко перемещающиеся по объему вещества. Такие свободные электроны называются электронами проводимости и являются носителями тока в проводниках. В газах электроны притягиваются только к своим ядрам, поэтому при нормальных условиях газы электрический ток не проводят.

Вся история человечества связана с освоением энергии, в частности тепловой энергии. От древнего пламени костра до управления потоками света в лазерном луче – вот история технологии. В таблице 1 приведены данные о плотности потоков тепловой энергии и минимально достижимых площадях нагрева материалов, т. е. фокусировке потоков энергии в пятно нагрева.

Энергетические свойства источников тепла

Классификацию сварки можно провести по степени механизации процессов. Тогда выделяют сварку: ручную, механизированную (полуавтоматическую), автоматическую.

Ручная сварка производится оператором (сварщиком) с помощью инструмента вручную, без применения механизмов.

Механизированная сварка выполняется оператором при помощи устройства (машины или механизма), подающего электродную проволоку в зону сварки.

Автоматическая сварка осуществляется без участия человека. При этом механизируются операции по получению сварного шва по заданной программе.

По способу защиты металла различают: сварку в воздухе, в вакууме, в среде защитных газов, под слоем флюса, в пене и т. п.

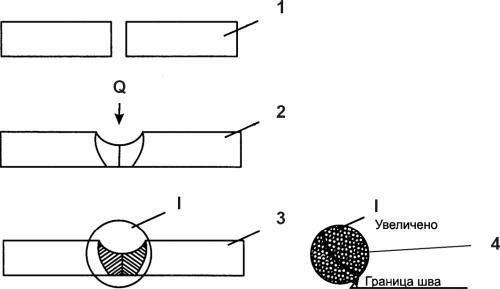

Общая схема методов сварки плавления (рис. 1) может быть представлена рядом последовательных стадий состояния металла в зоне сварки:

1 – элементы собраны под сварку и закреплены в необходимом положении относительно друг друга. Между элементами остается зазор. В зоне стыка полностью отсутствуют химические связи;

2 – на поверхность металла в зоне стыка воздействуют мощным концентрированным потоком тепловой энергии Q. Подведенный тепловой поток нагревает кромки материала выше температуры плавления. Расплавленный металл обеих кромок сливается, образуется общая ванночка из жидкого металла (сварочная ванна). Ванночка удерживается на частично оплавленных кромках. Зазор между заготовками исчезает. Химические связи в жидком металле близки к химическим связям твердого тела, поэтому эту стадию принято называть образованием физического контакта;

3 – при прекращении теплового воздействия на кромки свариваемых элементов (выключение источника тепла или перемещение его вдоль кромок) зона сварки охлаждается за счет передачи теплоты вглубь свариваемых элементов и в окружающую среду. Происходит кристаллизация сварочной ванны с образованием литой структуры шва, т. е. создание химических связей по сечению свариваемого соединения. Частично оплавленные зерна основного металла на границе сварочной ванны являются основанием для «пристройки» атомов из жидкости для кристаллизации шва.

Рис. 1. Схема стадий образования соединения сваркой плавлением:

1 – сборка под сварку;

2 – образование сварочной ванны под воздействием теплоты;

3 – кристаллизация ванны с образованием сварного соединения;

4 – макроструктура зерен на границе шва.

Рассмотрим основные виды сварки плавлением.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Глава 2 Механический класс сварки

Глава 2 Механический класс сварки Классификация видов сварки давлением К механическому классу относят виды сварки, осуществляемые с использованием механической энергии и давления.К механическому классу относят следующие виды сварки:• холодная сварка;• сварка

Глава 3 Термомеханический класс сварки

Глава 3 Термомеханический класс сварки Классификация видов термомеханической сварки Термомеханический класс сварки основан на использовании совместного действия тепла и давления, вводимых в зону сварки. Термомеханический, или термопрессовый, класс сварки по принципу

Глава 12 Технология проведения сварки под флюсом и оборудование для нее

Глава 12 Технология проведения сварки под флюсом и оборудование для нее Сущность сварки под флюсом Сваркой под флюсом называется дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от контакта с

Глава 14 Технология проведения контактной сварки

Глава 14 Технология проведения контактной сварки Сущность контактной сварки Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте

Глава 15 Технология производства сварки легированных сталей

Глава 15 Технология производства сварки легированных сталей Легирующие элементы Легированными называют стали, содержащие специально введенный элемент для придания стали определенных свойств и структуры. В зависимости от содержания легирующих элементов стали

Сварка плавлением. Шесть основных видов по источникам теплоты, их характеристика и применение

Под термином «сварка плавлением» подразумевается термический процесс, проводимый способом оплавления соединяемых поверхностей без их сжатия с добавлением расплавленного присадочного металла (вводится при необходимости в сварочную ванну к основному металлу).

Сварка подходит для всех металлов и сплавов, включая те, которые при нагреве сразу принимают жидкое состояние (бронза, сплавы литейные магния и алюминия, чугун). Можно использовать для соединения неметаллических материалов – керамики, стекла, графита.

ГОСТы

Термины, определения, требования и другие сведения, касающиеся сварки плавлением, прописаны в ГОСТах, которые обязательны к выполнению. Перечень некоторых стандартов:

Виды и характеристика

Сварка плавлением относится к термическому классу и включает формы, выполняемые с применением тепловой энергии.

В зависимости от источника нагрева существуют следующие виды:

Дуговая

Электродуговая сварка – распространенный вид. Применяется в быту, мелкомасштабном производстве, промышленности. Ее действие основано на получении тепла с помощью дугового разряда, который возникает между электродом и свариваемым металлом. Источник энергии – постоянный или переменный ток.

Под воздействием тепла торец электрода и кромки соединяемых деталей расплавляются, образуется сварочная ванна, некоторое время находящаяся в расплавленном состоянии. Сварное соединение образуется после затвердевания металла.

Виды дуговой сварки зависят от факторов:

- типа дуги – прямого действия (зависимая) или косвенного действия (независимая);

- степени механизации процесса — ручная, полуавтоматическая, автоматическая;

- вида тока и полярности — постоянный ток прямой (на электроде – минус) или обратной (на электроде – плюс) полярности или переменный ток;

- степени защиты участка проводимых работ от атмосферного воздействия – без защиты (голый или со стабилизирующим покрытием электрод), с защитой (шлаковой, шлакогазовой, газовой, комбинированной);

- свойств электрода – сварка плавящимся или неплавящимся электродом.

Плавящимся электродом

Является разновидностью дуговой сварки, при которой электрод расплавляется и служит присадочным материалом. Образование сварного шва происходит в результате расплавления электрода и кромок металла.

Плавящиеся электроды бывают медными, стальными, алюминиевыми.

Неплавящимся электродом

Это процесс, выполняемый с использованием не расплавляющегося во время сварки электрода. Заполнение шва происходит металлом свариваемых деталей. Неплавящиеся электроды представляют собой стержни из электропроводящего материала (угольный, вольфрамовый или графитовый).

Действие требует введения в сварочную ванну присадочной проволоки. При работе с химически активными металлами используют сварку в защитных газах (аргон, гелий, их смесь). Способ находит применение в нефтеперерабатывающей, химической, пищевой, теплоэнергетической, автомобилестроительной сферах. Подходит для соединения цветных металлов и наплавки твердых сплавов.

Электрошлаковая

Источником нагрева служит тепло, которое выделяется в жидкой ванне при прохождении электрического тока через расплавленный шлак (флюс).

Принцип действия заключается в прохождении электрического тока по электроду, расплавленному шлаку, основному металлу. Этим обеспечивается расплавление базисного и присадочного металлов и специального флюса, постоянно поступающего в ванну.

- по виду электрода (проволочный, пластинчатый, плавящийся мундштук);

- по числу электродов (одно-, двух-, многоэлектродная);

- по наличию колебаний электрода (без колебаний, с колебаниями).

Электрошлаковый способ сваривания применяют при соединении деталей, имеющих толщину 15-600 мм.

Лазерная

Для нагрева используется энергия излучения лазера. Процесс состоит в расплавлении кромок металла лазерным лучом. Его образование происходит от источника света, получаемого вследствие излучения фотонов возбужденными атомами.

Поток лазерного излучения направляется в фокусирующую систему, превращается в пучок меньшего размера и отправляется на свариваемые детали. Луч проникает в материал, поглощается, нагревает его и расплавляет, в результате чего формируется сварной шов.

Применяется для соединения нержавеющей стали, титана, алюминия, элементов автомобилей, в радиоэлектронике, электронной технике. Точечная сварка — при ремонте оправ очков, ювелирных украшений.

Газовая

Источник нагрева — тепло пламени газов, сжигаемых в кислороде, с использованием горелки. Выделяемое тепло оплавляет поверхность свариваемых деталей и присадочный материал, образуя сварочную ванну – металл шва в жидком состоянии.

Виды горючих веществ, смешиваемых с кислородом:

Благодаря медленному и плавному нагреву металла, газовую сварку применяют для соединения деталей из чугуна, цветных металлов, инструментальной стали. Используют для твердой пайки, наплавочных и ремонтных работ.

Плазменная

Нагрев осуществляется с помощью сжатой дуги. Энергоносителем служит электрический разряд. Источник нагрева – плазма, высокотемпературный ионизирующийся газ. Для самопроизвольной ионизации необходима температура более 5500° С.

Принцип действия плазменной сварки основан на процессе расплавления металла потоком плазмы, генерируемым сжатой дугой, расположенной в плазмотроне. Дуга обдувается газом, который нагревается и ионизируется. В результате заряженные частицы газа превращаются в направленный поток плазмы, который выдувается соплом плазмотрона.

Применяют в приборостроении, авиационной промышленности, для соединения молибдена, вольфрама, сплавов никеля, нержавеющих сталей.

Благодаря глубокому проплавлению металла, возможна сварка листовых металлов с толщиной до 9 мм.

Электронно-лучевая

Источник нагрева – энергия ускоренных электронов сфокусированного электронного луча, который формируется электронной пушкой. Процесс сварки проводится в вакуумной камере с помощью электронного луча.

Плавление металла происходит вследствие энергии, полученной в результате интенсивной бомбардировки быстро передвигающимися в вакууме электронами места сварки. Кинетическая энергия электронов после их удара о поверхность деталей превращается в тепловую. Металл плавится, и образуется сварочный шов.

Разновидности сварки

Способы образования монолитного соединения при сварке плавлением и давлением различны. Это определяет подход к выбору того или иного способа сварки при изготовлении сварных конструкций.

Сварка плавлением

Процесс соединения металлов плавлением берет за основу образование общих межатомных связей у соединяемых деталей за счет смены их агрегатного состояния в результате нагрева. После этого происходит обратная кристаллизация сварочной ванны. До сих пор данная группа методов остается распространенной, благодаря высокому качеству соединения, а также доступности и относительно малой ресурсоемкости процесса.

Дуговая сварка

Электродуговая сварка эффективно используется уже более ста лет. Суть процесса лежит в образовании высоковольтного электрического разряда между поверхностью металла и сварочным электродом – дуги. Материалом дуги при этом является плазма, электрическое сопротивление которой крайне велико. Ток поддерживает постоянную температуру плазмы, а она, в свою очередь, нагревает поверхности, с которыми контактирует. В зависимости от технологии электродуговой сварки выделяют:

- ручную и механизированную сварку;

- сварку неплавящимся и плавящимся электродом;

- сварку без флюса и с флюсом;

- атмосферную сварку и сварку в среде защитных газов.

Такое изобилие подвидов электродугового процесса обусловлено поиском способов повышения качества шва путем снижения уровня воздействий на него внешних факторов: естественных теплопотерь, химических реакций от веществ, взаимодействующих с металлом в сварочной ванне и др.

Газопламенная сварка

Источником тепла при пламенной сварке служит высокотемпературное газовое пламя, образующееся в горелке при сжигании рабочей смеси. В состав смеси обязательно входят кислород и горючее вещество, роль которого могут играть:

- газ (ацетилен, пропан, бутан, водород);

- смесь газов (метилацетилен-алленовая фракция, блаугаз);

- горючая жидкость (керосин, бензин, бензол) и др.

При этом выделяют три типа пламени: окислительное, нейтральное и восстановительное. От типа пламени зависит содержание углерода в свариваемых чугунах и сталях, смена типов достигается регулированием пропорций смешивания горючего вещества и кислорода.

Главным критерием совершенствования плазменных сварочных процессов сегодня является разработка путей применения газов со сверхвысокой температурой горения. В первую очередь, это дициан (до 4500℃) и ацетилендинитрил (до 5000℃).

Плазменная сварка

Если электродуговая сварка предполагает образование плазменного разряда непосредственно в зоне плавления, то плазменная требует подачи готовой плазмы из внешнего устройства – плазмотрона. Ее образование происходит между электродом и соплом устройства, а концентрация и выброс наружу становятся возможными, благодаря действию электромагнитных полей. Таким образом, данный способ обеспечивает не только плавящее, но и газодинамическое воздействие на металл.

Кроме сварки, плазменный метод нашел широкое распространение в процессах наплавки, напыления и резки металлических изделий.

Например, процесс плазменной резки предполагает направленный нагрев металла струей плазмы с одновременным выдуванием расплавленного вещества из образующихся ванн.

Электрошлаковая сварка

Шлаковый процесс предполагает нагрев зоны соединения металлов теплом шлаковой ванны, которая, в свою очередь, раскаляется электрическим током. В процессе кристаллизации металла шлак играет защитную роль – он препятствует процессам окисления, а также перекрывает доступ водорода к месту стыка, что важно, поскольку именно перенасыщение водородом провоцирует образование трещин при быстром остывании металла. Как и дуговая, электрошлаковая сварка классифицируется по типу электродов. Выделяют:

Возможно одновременное использование нескольких электродов в автоматизированном электрошлаковом процессе, а также применение технологии сварки колеблющимся электродом.

Чаще всего шлаковую сварку используют для соединения элементов толщиной 15-600 мм, например, корпусных деталей кораблей и бронетанковых машин.

Электронно-лучевая сварка

Суть метода состоит в подаче концентрированного луча отрицательно заряженных частиц с катода специального устройства – электронной пушки. Обычно лучевая сварка ведется в вакууме с давлением не более 10 -3 Па, однако, допустим и атмосферный процесс, когда частицы покидают вакуум непосредственно перед свариваемой поверхностью. Среди главных достоинств метода:

- Высокая точность и широкий диапазон изменения пятна нагрева, что дает возможность работать с деталями толщиной от нескольких микрон до нескольких дециметров.

- Возможность формирования сварочной ванны с соотношением глубины к диаметру 20:1 и более.

- Дегазация металла, крайне малая вероятность попадания посторонних веществ в сварочную ванну.

- Возможность сварки тугоплавких и химически активных веществ, например, вольфрама, титана, тантала, никеля, молибдена, циркония, керамики.

К недостаткам технологии, в свою очередь, относят вероятность образования полостей в местах стыка, а также существенные затраты времени и энергии на образование вакуума, необходимого для формирования электронного луча.

Этих недостатков фактически лишена лазерная сварка, действующая по схожему принципу.

Сварка давлением

Если классическая сварка плавлением предполагает образование общей сварочной ванны с последующей кристаллизацией вещества в ней, то сварка давлением добавляет к этому процессу пластичные деформации, получаемые за счет статических или, реже, динамических нагрузок. При этом плавление металла не является обязательным условием, хотя местный нагрев присутствует почти всегда (исключение – холодная сварка).

Диффузионная сварка

Диффузия представляет собой процесс свободного хаотичного перемещения атомов в веществе, интенсивность которого увеличивается при повышении температуры. Обычно диффузионная сварка проводится в вакууме или защитной газовой среде с местным нагревом контактирующих поверхностей до 800℃ или более.

Одним из главных достоинств данного метода является возможность надежного соединения разнородных материалов, зачастую с кардинально разными физико-химическими свойствами.

Так, диффузионная сварка нашла широкое применение при создании многослойных композитных материалов.

Газопрессовая сварка

Газопрессовый метод, как несложно догадаться из названия, представляет собой последовательный нагрев рабочих поверхностей деталей кислородно-газовым пламенем горелки с приложением статичной силы. Эти процессы могут протекать как одновременно, так и последовательно. Последовательный процесс более распространен, он предполагает такой алгоритм действий:

- Заготовки устанавливаются в исходное положение с небольшим зазором.

- С помощью горелки (торцевой, подковообразной или многопламенной) края заготовок оплавляются.

- На заготовки оказывается осевое давление, они совмещаются и свариваются.

Чаще всего газопрессовую сварку применяют для соединения металлопрофиля (полос, стержней, труб и др.), а также железнодорожных рельсов.

Электроконтактная сварка

В промышленном производстве однотипных металлических изделий важно обеспечить высокую скорость, точность и надежность стыков, а потому электроконтактная варка является одним из основных индустриальных методов. Она предполагает сваривание стыков токами низкого напряжения с одновременным сжиманием шва пневматическими или гидравлическими прессами. Выделяют такие виды контактной сварки:

- – заготовки соединяются в одной или нескольких точках; – аналогична точечной, однако, предполагает предварительную подготовку выступов для сварочных точек; – заготовки соединяются рядом точек, перекрывающих друг друга (герметичный шов) или расположенных с небольшими интервалами; – заготовки соединяются по всей поверхности контакта.

Современные универсальные станки для электроконтактной сварки могут работать с заготовками из самых разных металлов, а также с деталями, имеющими сложный профиль. Это делает контактный метод одним из самых распространенных в машиностроительной индустрии.

Холодная сварка

Процесс представляет собой пластичную деформацию заготовок при температуре ниже точки рекристаллизации. За счет значительных механических усилий происходит взаимопроникновение поверхностных слоев металла с образованием стойких межатомных связей. Главная сложность при этом заключается в необходимости полного устранения посторонних веществ, в первую очередь – оксидов и поверхностных пленок. Самыми распространенными типами холодносварных соединений стали такие:

Надежность соединения заготовок холодной сваркой зависит от двух основных факторов: силы сжатия и степени деформации. Если они достаточны, возможно прочное соединение даже разнородных веществ, в том числе чувствительных к нагреву.

Ручная электродуговая сварка: принцип действия, базовые основы технологии выполнения, техника безопасности

Сварка – создание неразъёмного соединения путём установления межатомных связей между соединяемыми предметами при нагревании. Проще – когда атомы свариваемых кромок, расплавляясь и перемешиваясь в месте соединения, образуют сварной шов. Сваривают металлы и неметаллические материалы: стекло, пластмассу и другие.

Процесс дуговой сварки – плавление материала в месте соединения деталей. На электрод подаётся электрический ток, между ним и свариваемым металлом при контакте возникает электрическая дуга, в зоне которой материал оплавляется, образуя сварочную ванну.

Виды электродуговой сварки

По уровню автоматизации электродуговая сварка подразделяется на четыре вида:

- ручная;

- механизированная – применяются средства автоматизации, но участие сварщика обязательно;

- полуавтоматическая – процесс автоматизирован, но детали двигает рабочий;

- автоматическая – работа автоматизирована, оператор контролирует ход процесса.

Классификация и способы

Электродуговая сварка классифицируется по методу защиты сварочной ванны:

- не защищена – процесс происходит при свободном доступе воздуха;

- в вакууме – воздух откачивается;

- шов делается в защитном газе – инертном или активном;

- процесс под флюсом – жидкий металл защищается от воздуха расплавленным шлаком, образующимся при плавлении флюса;

- комбинированные способы защиты.

По виду тока подразделяется на сварку:

- переменным – от трансформатора;

- постоянным – от сети с помощью выпрямителя или генератора;

- импульсно-дуговым – электричество подаётся импульсами, это позволяет контролировать дугу при условии регулирования тока.

Разновидности

Типы процессов различают по типу дуги:

- прямого действия – возникает между электродом и свариваемой деталью;

- косвенного действия – дуга горит между анодом и катодом, а металл не входит в электрическую цепь;

- дуга горит между плавящимися электродами и соединяемыми кромками, электропитание переменным трёхфазным током;

- сжатая дуга – радиус горения ограничивают подающиеся к месту сваривания струи газа.

Электроды бывают плавящимися (стальными, чугунными, алюминиевыми, медными) и неплавящимися. Первые выполняют и функцию присадочного материала. Для ручной дуговой – электроды в виде стержней круглого сечения различного диаметра. Состав материала обмазки выбирается в зависимости от металла свариваемых частей и особенностей техпроцесса.

Ручная дуговая сварка

Параметры ручной электродуговой сварки указаны в межгосударственном стандарте ГОСТ 5264-80, действующим взамен принятого в СССР в 1981 году ГОСТ 5264-69. В нём учтены:

- тип соединения;

- форма подготовленных кромок;

- характер сварного шва;

- поперечное сечение шва и кромок;

- толщина свариваемых деталей.

ГОСТ регламентирует предельные отклонения в сочетаниях вышеперечисленных признаков. Требования ГОСТ 5264-80 не распространяются на сварные соединения стальных трубопроводов, для них – ГОСТ 16037-80.

Принцип действия

Источником нагрева соединения является сварочная дуга – концентрированная лучистая энергия в промежутке между электродом и изделием. Питание происходит от трансформатора при переменном токе или преобразователя – при постоянном. От источника питание подаётся проводами на электрод, зажатый в держателе, и на изделие. При контакте между ними возникает дуга. Шов образуется от расплавления электрода и соединяемой кромки.

Создание дуги

Дуга возникает от нагревания торца электрода, являющийся в электрической цепи катодом. Он соприкасается с изделием, цепь замыкается. При прохождении тока через контакт с большим сопротивлением выделяется большое количество тепловой энергии. При отрыве электрода на расстояние 1-2 миллиметра зажигается дуга, и начинается термоэлектронная эмиссия. Зажигание и горение возможны при наличии трёх компонентов:

- Электрический источник питания, у которого напряжение холостого хода выше напряжения дуги.

- Ионизация в столбе дуги.

- Реактивное сопротивление в сварочной цепи – это повышает стабильность горения.

Области сварочной дуги

Сварочная дуга включает в себя три основные зоны:

- Катодная – находится между столбом дуги и поверхностью катода.

- Столб дуги – между катодной и анодной зонами.

- Анодная – состоит из анодного пятна и приэлектродной части. Ток в ней образуется потоком электронов из столба.

Под влиянием высокой напряжённости возле катода с его пятна вырываются свободные электроны, которые летят к аноду. За счёт бомбардировки электронов происходит интенсивное нагревание катода.

Источники питания

Трансформатор – источник питания электрической дуги. Напряжение подаваемого из сети тока изменяется регулировкой расстояния между первичной и вторичной обмоткой: приближение уменьшает индуктивное сопротивление и увеличивает ток. Удаление уменьшает его. Обмотка, подключенная к сети – первичная, к держателю и свариваемому изделию – вторичная.

Примерная стоимость трансформаторов. Яндекс.Маркет

Используемые электроды

При сварке постоянным и переменным током электроды применяют разные, маркировка первых имеет в маркировке буквенную аббревиатуру УОНИ, вторых — МР. И те, и другие покрываются специальной обмазкой для сварки сталей:

- углеродистых и низкоуглеродистых конструкционных;

- легированных конструкционных;

- легированных теплоустойчивых;

- высоколегированных с особыми свойствами;

- для наплавки поверхностных слоёв с особыми свойствами.

По толщине обмазки в прямой зависимости от соотношения диаметра электрода к диаметру стального сердечника:

- с тонким покрытием, соотношение меньше 1,20;

- со средним, D/d между 1,20 и 1,45;

- с толстым, D/d между 1,45 и 1,80;

- с особо толстым, D/d больше 1,80.

По составу покрытия маркируются:

- кислое – А;

- целлюлозное – Ц;

- рутиловое – Р;

- основное – Б;

- прочие – П.

Смешанное покрытие отмечается сочетанием соответствующих ему символов.

Ещё одна маркировка – по положению электрода по отношению к поверхности детали:

- для всех – 1;

- для всех, кроме вертикального – 2;

- для нижнего, горизонтального к вертикальной плоскости сварки и вертикального снизу вверх – 3;

- для нижнего и нижнего в лодочку (свариваемые поверхности под прямым углом) – 4.

Технология выполнения ручной дуговой сварки

Перед основным процессом проводят подготовительные, без которых сварной шов не будет качественным: правку, очистку, разметку, резку и сборку. Зажигание дуги между электродом и изделием выполняется в два приёма: прикосновение к поверхности, короткое замыкание, отрыв на расстояние, равное диаметру электрода. Зажигают двумя способами: впритык и чирканьем. В первом случае металл разогревается в точке, где происходит короткое замыкание, во втором – в нескольких местах.

После зажигания электродный и основной металлы начинают плавиться, на месте шва образуется ванна расплава. Задача сварщика – поддерживать длину дуги постоянной, от этого зависит качество соединения. Оптимальная длина дуги – от 0,5 до 1,1 диаметра.

Угол наклона к поверхности обеспечивает достаточную глубину плавления свариваемых деталей. Также он зависит от толщины и состава металла, диаметра электрода, толщины и вида покрытия, расположения сварки в пространстве.

Перемещение электрода

Если вести сварку вдоль линии соединения, то ширина валика зависит только от сварочного тока и скорости операции, она составит не больше 1,5 от диаметра электрода. Такие швы не обеспечивают качество сварки толстых листов металла. Крепкий шов и широкий валик получится, если вести процесс колебательными движениями электрода из стороны в сторону.

Что влияет на качество и размеры сварного шва

Эти два показателя зависят от выбора режима сварки:

- диаметр и угол наклона электрода;

- скорость;

- напряжение на дуге;

- сварочный ток.

Диаметр электрода выбирают исходя из толщины металла и типов соединения и шва. На качество шва существенно влияет длина дуги. На практике оптимальную её величину определили в 2-8 мм.

Сварочный ток устанавливают в зависимости от диаметра электрода.

Классификация видов сварки плавлением

Классификация видов сварки давлением

Классификация видов сварки давлением К механическому классу относят виды сварки, осуществляемые с использованием механической энергии и давления.К механическому классу относят следующие виды сварки:• холодная сварка;• сварка взрывом;• сварка

Достоинства сварки взрывом:

Достоинства сварки взрывом: • высокая скорость (несколько микросекунд) соединения;• изготовление заготовок из разнородных металлов (биметалл);• плакирование (покрытие слоем металла) поверхностей сталей металлами и сплавами с особыми физическими и химическими

Недостатки сварки трением:

Недостатки сварки трением: • для каждого металла необходимо разрабатывать технологические режимы в зависимости от состава материала и геометрических параметров;• необходимость контроля момента сварки с последующим прекращением процесса;• необходим механизм

Достоинства сварки ультразвуком:

Достоинства сварки ультразвуком: • незначительный нагрев деталей (в пределах пластической деформации);• для получения сварного соединения требуется незначительная электрическая мощность;• подготовка деталей ограничивается практически их

Классификация видов термомеханической сварки

Классификация видов термомеханической сварки Термомеханический класс сварки основан на использовании совместного действия тепла и давления, вводимых в зону сварки. Термомеханический, или термопрессовый, класс сварки по принципу действия во многом аналогичен

Техника газовой сварки

Техника газовой сварки Качество сварного соединения зависит от правильного выбора режима и техники выполнения сварки. При сварке деталей из листового металла толщиной до 2 мм сварка ведется без присадочного материала за счет расплавления предварительно отбортованных

Сущность сварки под флюсом

Сущность сварки под флюсом Сваркой под флюсом называется дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от контакта с воздухом.Особенностью процесса дуговой сварки под флюсом является применение непокрытой

Оборудование для автоматической сварки

Оборудование для автоматической сварки В процессе сварки применяются два вида автоматического оборудования: подвесные (неподвижные и самоходные) головки и сварочные тракторы (таб. 23). Они производят следующие операции: возбуждение дуги, непрерывную подачу в зону дуги

Технология сварки под флюсом

Сущность контактной сварки

Сущность контактной сварки Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте соединяемые части.Количество выделяющейся теплоты (Дж)

Виды контактной сварки

Виды контактной сварки Основными видами контактной сварки являются стыковая, точечная и шовная.Стыковой контактной сваркой называют сварку, при которой соединение свариваемых частей происходит по всей поверхности стыкуемых торцов. Данная сварка может быть выполнена

8. Классификация видов эконометрических переменных и типов данных. Проблемы, связанные с данными

8. Классификация видов эконометрических переменных и типов данных. Проблемы, связанные с данными В эконометрических моделях в основном используются данные трёх типов:1) пространственные данные (cross-sectional data);2) временные ряды (time-series data);3) панельные данные (panel

6. КЛАССИФИКАЦИЯ ВИДОВ МАРКЕТИНГА. ПАССИВНЫЙ И АКТИВНЫЙ МАРКЕТИНГ

6. КЛАССИФИКАЦИЯ ВИДОВ МАРКЕТИНГА. ПАССИВНЫЙ И АКТИВНЫЙ МАРКЕТИНГ Маркетинг можно классифицировать по разным параметрам:• по географическим характеристикам:– маркетинг национального рынка;– маркетинг международного рынка;• по сфере деятельности:– маркетинг

34. КЛАССИФИКАЦИЯ ВИДОВ СТРАХОВАНИЯ С ТОЧКИ ЗРЕНИЯ ОСОБЕННОСТЕЙ РАСЧЕТА НЕТТО-СТАВОК

34. КЛАССИФИКАЦИЯ ВИДОВ СТРАХОВАНИЯ С ТОЧКИ ЗРЕНИЯ ОСОБЕННОСТЕЙ РАСЧЕТА НЕТТО-СТАВОК Все виды страхования с точки зрения особенностей расчета нетто-ставок можно разделить на две категории:• страхование жизни;• рисковые виды страхования;В свою очередь, из числа

Читайте также: