На каком токе процесс дуговой сварки покрытыми электродами будет наиболее производительным

Обновлено: 24.04.2024

Чтобы получить качественный сварной шов и надёжное соединение, важно понимать параметры режима сварки, уметь выбирать их и ими управлять. В статье вы найдете основные критерии которые входят в режимы и какие особенности у каждого из них.

Основные параметры режима сварки

Основные параметры режима сварки – его основополагающие критерии по энергетической и механической составляющим процесса:

- сила, вид и полярность электрического тока;

- напряжение на сварочной дуге;

- количественное и качественное описание штучного электрода;

- способ перемещения электрода;

- количество отдельных проходов при сварке.

Каждый из них следует рассмотреть более подробно.

Величина тока

Основные параметры ручной дуговой сварки начинаются именно с силы электрического тока на сварочной дуге. От неё зависят одновременно скорость перемещения дуги, глубина провара основного металла и общее качество готового шва.

Величина сварочного тока подбирается по фактическому диаметру расходуемого электрода, который прямо пропорционально связан с толщинами свариваемых заготовок. Также на неё влияют пространственное положение электрода, его тип (химический состав), вид и полярность тока.

Если значение будет слишком малым, полноценного провара не получится, возможно образование трещин. Если значение окажется завышенным, не миновать брызг из-за значительной энергии на дуге и в ванне расплавленного металла.

Род и полярность тока

При выборе режима ручной дуговой сварки учитываются род и полярность сварочного тока. При одной величине тока и разных полярностях будет достигаться разное качество шва.

РДС обычно выполняется на постоянном токе. Переменный ток приводит к снижению качества результата.

На прямой полярности

Полярность прямая: электрод подключён к «минусу», а свариваемые кромки – к «плюсу».

При этом режиме качественно свариваются большие толщины металла – из-за повышенной степени нагревания заготовок (больше, чем электрода). Остальные параметры сварки – без изменений.

На обратной полярности

Полярность обратная: электрод подключён к «плюсу», а свариваемые кромки – к «минусу».

С ней удобно варить тонкий металл – из-за пониженной тепловой энергии прожоги возникают гораздо реже.

Напряжение дуги

Технологические параметры сварки не будут полными без учета напряжения на дуге. Типовые значения – от 18 до 45 Вольт.

Основной параметр, связанный с напряжением – длина дуги. Чем короче дуга, тем меньше требуется U и тем меньше тепла будет введено в основной металл.

Сварочная ванна становится больше – но не глубже, появляется вероятность неполного провара.

При короткой дуге с постоянной длиной напряжение будет находиться в районе 20 В – это универсальный показатель.

Тип и марка электрода

Режимы сварки обязательно включают указание и сведения о используемой марки электродов.

Суть заключается в подборе такого химического состава прутка и его обмазки: в ходе расплавления основного и присадочного металлов происходит большое количество химических реакций, в результате чего образуемые вещества кристаллизуются в сварной шов.

Необходимо обеспечивать химический состав металла близкий по составу к основному.

От этого зависят физические и механические свойства соединения. Существуют устоявшиеся сочетания типовых электродов, типа шва и материалов.

Выпускаются электроды для конструкционных, легированных, теплостойких, специальных сталей, они отличаются в основном типом защитного покрытия:

- основное: для получения высокопрочного металла при создании ответственных изделий;

- кислое: оптимальный тип для низкоуглеродистой стали;

- рутиловое: сварку допускается вести прямо по ржавчине

- целлюлозное: защищает ванну в разных пространственных положениях, обеспечивая слабое разбрызгивание.

Диаметр электрода

Режим сварки включает в себя также диаметр электрода. Он задаётся с учётом условий создания шва и удобства манипуляций сварщика.

Чем больше толщина заготовок, тем больший диаметр электрода можно применить. В таблице ниже Вы можете ознакомиться с соотношением толщины и диаметра электродов.

Для отдельных корневых проходов многослойных соединения оптимальны прутки до 2,5; 2,6; и 3 мм. При этом первый, коренной, валик варится диаметром до 3 мм, а дальше можно брать повышенный диаметр.

При работе в нижнем и вертикальном положениях масса электрода почти не важна. Сваривание потолочного шва требует минимальной массы в руке, поэтому диаметр тут нужен минимальный.

Также минимальный диаметр электрода важен еще и тем, что им наплавляется небольшое количество металла, которое быстро кристаллизуется, не стекает, а следовательно не образуются наплывы.

Имеет значение и тип обрабатываемого материала. К примеру, для сваривания чугунов рекомендуется малый диаметр электрода – из-за образования небольшой по площади ванны, что вносит минимум паразитного тепла.

При предварительной разделке кромок размер шва увеличивается, подготовка (включая степень подготовки поверхности) и сам процесс сварки усложняется, но это обеспечивает провар изделий большой толщины свыше 5 мм.

Взаимосвязь силы тока и диаметра электрода

Выбор параметров режима является целым делом – из-за взаимосвязанности отдельных величин. Так, если некорректно подобрать диаметр электрода при определённой силе тока, возможны непровар или прогорание металла.

«На глаз» можно выбирать по следующим соотношениям:

- диаметр прутка 3 и менее мм: рекомендуется сила тока величиной в интервале от 60 до 95 А;

- ф = 4 мм: от 100 до 190 А;

- ф = 5 мм: от 160 до 240 А;

- ф = 6 и более мм: от 250 до 350 А.

На фактическую работу здесь уже влияют пространственное положение и скорость сварки.

Силу тока лучше всего подбирать, выполняя сварку на небольшом пробном образце.

Скорость

При ручной дуговой сварке свой вес имеет скорость перемещения электрода. Основное, на что влияет этот критерий – степень заполнения расплавленным металлом образуемой ванны:

- малая скорость приводит к образованию потёков металла (особенно при потолочном и вертикальном положениях) сбоку или прямо перед дугой – это гарантирует грубую чешуйчатость шва или даже наплывы;

- высокая скорость сварки – отсутствие полноценного расплавления металла в области кромки и образование непроваров и трещин.

Считается нормальной скоростью, если перемещать электрод на уровне до 40 метров в час.

Дополнительные параметры

Выбор режимов сварки зачастую завершается уже описанными критериями. Для организации максимальной степени качества готового шва к основным параметрам режима сварки следует добавить ещё несколько не таких известных сварщику-новичку.

Помимо указанных далее критериев электрода и сварного шва нужно также не забыть степень очистки заготовок под сварку (удаление загрязнений, подготовка геометрии кромок).

Траектория движения электрода

Для ручной дуговой сварки характерно большое количество вариантов перемещения плавящегося электрода. В процессе сварки специалист контролирует траекторию его движения – для получения определённого результата.

Движение строго поступательное сводит контроль к расстоянию между прутком и кромками – и как следствие напряжении и силе тока на дуге. Важно смещать электрод равномерно, без «скачков». В ходе этого образуется валик присадочного металла. Он должен быть сформирован одинаковым в поперечном сечении.

Смещение в поперечном направлении ведёт к образованию более широкой сварочной ванны, связывающий свариваемые кромки. Ширина этих смещений обычно не превышает 4-5 диаметров плавящегося электрода.

При комбинировании этих компонентов получаются разные траектории, результатом которых является определённый уровень качества с учётом типа металла, его толщины и режима дуговой сварки. На рисунке ниже приведены различные виды перемещения электрода для разных положений.

Толщина электродного покрытия

Среди параметров режима ручной дуговой сварки этот показатель часто упускается – несмотря на сильную связь с диаметром электрода и типом его обмазки.

Толщиной называют соотношение внешнего диаметра электрода к диаметру металлического прутка. Это понятие определяет конструкцию, которых бывает целых 4 вида:

- тонкая: при соотношении от 1,2;

- средняя: 1,45 и более;

- толстая (называется «качественной»): до 1,8;

- особо толстая: более 1,8.

Выражается параметр в устойчивости горения дуги, возможности изменения химического состава шва и степени защиты от атмосферного воздуха.

Это определение не так сильно контролируется – чаще всего в технологии прописан конкретный электрод, для которого уже выполнены все проверки.

Вылет электрода

В режимы ручной дуговой сварки покрытыми электродами это понятие обычно не входит, так как оно больше относится к механизированному способу. Однако если разобраться, для штучного электрода это тоже справедливо.

Суть заключается в постепенном снижении длины прутка в ходе сварки. Это отражается на электрическом сопротивлении металла как звена энергоцепи, повышении нагрева электрода и постоянном изменении напряжения и силы тока.

Оптимальное качества шва отмечается при сварке первой половиной электрода, дальше начинается ускорение горения и падение напряжения.

Угол наклона электрода

Одним из способов эффективного контроля после регулирования расчётных параметров становится также поведение электрода, в частности – угол его наклона к свариваемому металлу. Взаимное положение шва и электрода влияют на глубину провара и ширину валика.

При направлении острого угла вперед глубина будет небольшой, но вырастет ширина шва. Причина – в нагнетании жидкого металла перед дугой.

При направлении острого угла назад активная зона ванны окажется позади и более активному расплавлению подвергнутся кромки металла. В результате повысится глубина провара.

Что до положения электрода относительно продольной оси шва, рекомендуется отклонение не более 10-15 градусов. Если дуга будет «поступать» сбоку, возможны наплывы расплавленного металла, что снижает качество и товарный вид.

Расположение шва в пространстве

Параметры режима ручной дуговой сварки обязательно включают пространственные условия. Возможны 4-е положения шва, которые обозначаются на упаковке и в инструкциях соответствующим образом.

Каждый из них отличается сложностью и необходимой техникой исполнения:

- нижнее: наиболее простое, дуга подводится сверху, видимость и удобство максимальные, шов можно без труда контролировать;

- горизонтальное: шов выполняется по горизонтальной линии на вертикально установленных заготовках, здесь нужны подготовка кромок и профилактика вытекания расплавленного металла из ванны;

- вертикальное: шов выполняется по вертикальной линии, вопрос выхода металла из ванны ещё острее, что решается применением специальных обмазок и сваркой на короткой дуге;

- потолочное: дуга подаётся снизу вверх, что приводит к самым тяжёлым условиям труда сварщика, в отношении ванны требуется короткая дуга и тугоплавкое покрытие электрода, это – техника не для новичков.

Если стоит задача варить в потолочном положении, то нужно использовать способ сварки с отрывом. Дуга зажигается, производится сварка буквально 1-2 сек и дуга обрывается.

Выдерживается пауза 2-3 секунды и снова производится сварка небольшого участка. Этот способ поможет заварить без вытекания сварочной ванны.

Положение электрода и манипуляции им нужно планировать также исходя и из доступного пространства.

Число проходов

Техника сварки всегда учитывает толщину металла. При значительной толщине (более 3-4 мм) рекомендуется варить в 2 и более проходов. Этим более равномерно распределяется вводимое тепло (часть его сбрасывается при технологических паузах) и одновременно снижаются внутренние деформации.

Проще всего это реализовать в нижнем положении, однако опытные сварщики производят необходимое количество проходов и в потолочном.

Суть проста: накладывается первый, корневой, валик (с полным оплавлением обеих кромок), после чего последовательно выполняются все последующие вплоть до технологического наплыва – финального валика.

При этом часто варят участками и обратно-последовательным способом – для компенсации тепловых деформаций в материалах.

Распространён каскадный способ – когда после завершения сварки на участке шва следующий валик накладывается без паузы прямо поверх предыдущего.

Наклон заготовок

Существует проблема сужения зазора между свариваемыми кромками: при подаче тепла естественным образом расширяется металл, образовывается сварочная ванна, из-за чего «доступ» к корневой области затрудняется. В результате возможен непровар и (или) сильная деформация металла.

Предотвратить это можно с помощью планирования взаимного расположения кромок. Рекомендуется «раскрытие» зазора – когда верхняя, лицевая, часть шире нижней, корневой. Оптимальная разница – около 9 градусов. При большем уклоне возможно вытекание расплавленного металла ванны.

Температура окружающей среды

Электродуговая сварка чувствительна к температуре окружающей среды, а также силе ветра. При работе под открытым небом и без защиты от ветра дугу при ручной дуговой сварке будет «сдувать», что критично отразится на качестве.

При низкой и отрицательной температуре воздуха охлаждается и свариваемая сталь. Применение другого сварочного аппарата не поможет — проблемы возникают при сильном перепаде температур, в частности – при кристаллизации металла.

Часть растворённых газов из-за повышенной скорости остывания сплава остаётся в нём, не успевают всплыть неметаллические компоненты и загрязнения – риск образования трещин и пор в мороз гораздо выше.

Работы при температуре ниже 5-10 градусов мороза нуждаются в небольшом предварительном или сопроводительном подогреве заготовок. По толщине – допускается работать без ограничений с листом до 10-15 мм.

Как подобрать сварочный ток

Перед началом фактической работы следует выбрать значение электрического тока – остальные параметры будут либо подогнаны автоматически (как напряжение, «подтягиваемое» по току), либо выстроены «по месту» (положение электрода и скорость работы).

Для бытовых и небольших хозяйственных задач расходные материалы обычно берутся из имеющихся, поэтому основная важность – у тока.

Подобрать его на скорую руку можно с помощью простой таблицы:

| № | Металл, мм | Электрод, мм | Сила тока, А |

| 1 | до 2 | 1,6 | до 48 |

| 2 | до 3 | 2,0 | до 78 |

| 3 | до 3 | 2,5 | до 90 |

| 4 | до 4 | 3,0 | до 155 |

| 5 | до 6 | 4,0 | до 190 |

| 6 | до 8 | 5,0 | до 245 |

| 7 | до 25 | 6,0 | до 315 |

| 8 | до 60 | 8,0 | до 390 |

Если шов становится некачественным, или неустойчиво горит дуга, следует попробовать изменить настройку – сделать немного больше или меньше.

В тех случаях когда идет сильный треск дуга горит не стабильно, ее сложно зажечь, то ток добавляем.

Если образуются прожоги металла или слишком много расплава в сварочной ванне – ток уменьшаем. Как говорилось ранее это лучше всего сделать на пробной заготовке до начала сварки.

Ручная дуговая сварка покрытыми электродами

Ручная дуговая сварка покрытым электродом это – дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную, защита сварочной ванны обеспечивается расплавлением и разложением компонентов покрытия.

Сварка покрытыми электродами наиболее распатроненный в России способ сварки, занимает самый большой объем в сравнении другими методов сварки. Способ позволяет производить сварку практически любых конструкций и деталей разной сложности, в труднодоступных местах, при разных пространственных положениях сварного шва .

Качество сварных соединений, выполненных ручной дуговой сваркой нельзя гарантировать без строгого соблюдения технологии сварки и операционного контроля за всеми процессами. Начиная от входного контроля материалов сварочных и основных, проверки квалификации сварщиков, соблюдения режимов сварки и окончательного контроля готового сварного соединения.

РД – ручная дуговая сварка;

MMA – Manual Metal Arc (Welding) – ручная металлическая дуговая сварка;

SMAW – Shielded Metal Arc Welding – металлическая дуговая сварка в защитной атмосфере;

E – международный символ ручной дуговой сварки.

Сущность ручной дуговой сварки покрытыми электродами

При ручной дуговой сварке покрытыми электродами дуга возбуждается при касании электродом свариваемой детали, в результате замыкании электрической сварочной цепи.

В процессе сварки покрытый электрод подается к свариваемой детали по мере плавления электрода и перемешается вдоль соединения с поперечными колебаниями для придания заданной формы и размеров шва.

Движения покрытым электродом при сварке

В процессе ручной дуговой сварке происходит плавление покрытия и электродной металлической проволоки. Расправляющееся покрытие образует шлак и выделяются газы. Шлак обволакивает капли расплавленного металла, появляющиеся при плавлении стержня электрода. В ванне шлак всплывая на ее поверхность, образует защитный слой, предохраняющий металл от взаимодействия с атмосферным воздухом. Кроме того, поднимаясь на поверхность сварочной ванны, шлак очищает расплавленный металл от вредных примесей. Образующиеся при расплавлении покрытия сварочные газы вытесняют воздух из зоны сварки и, тем самым, защищают сварочную ванну от взаимодействия с кислородом и азотом.

Жидкий шлак затвердевает и образует на поверхности шва твердую шлаковую корку, которая удаляется после сварки. То есть, компоненты входящие в покрытие сварочного электрода обеспечивает защиту сварочной ванны и застывающего металла сварного соединения от реакций с атмосферными газами и очистку металла в процессе химических реакций происходящих в сварочной ванне.

Покрытыми электродами применяют для сварки сталей, чугунов и цветные металлов различной толщины. Так же покрытые электроды используется для наплавки с целью восстановление изношенных деталей и получения покрытий со специальными свойствами главным образом антикоррозионных и износостойких.

Перемещение сварочного электрода вдоль сварного шва и его подачу в зону сварке по мере его расплавления производит сварщик. В связи с этим стабильность процесса и качество сварки зависит от квалификации сварщика и его зрительно моторной координации, так как изменятся длина дуги, наклон электрода, скорость его перемещения, что приводит к изменению параметров режима — напряжения дуги и силы сварочного тока. При ручной дуговой сварке покрытыми электродами для обеспечения стабильности режимов сварки используют источники сварочного тока с крутопадающими вольт-амперными характеристиками.

Преимущества ручной дуговой сварки:

- применение ручной возможно в различных, самых неудобных пространственных положениях;

- сварки может производится в трудно доступных местах;

- универсальность способа, возможность сваривать изделия различной конфигурации;

- применимость к широкому диапазоны различных марок сталей;

- высокая мобильность.

Недостатки способа:

- мало высококвалифицированных сварщиков;

- невозможно гарантировать качество сварного соединения;

- невысокая производительность сварки;

- неблагоприятные условия труда.

Рациональные области применения:

- сварка металлоконструкций, трубопроводов;

- рационально использовать при сварка коротких швов.

Технология ручной дуговой сварки покрытыми электродами

Технология ручной дуговой сварки включает в себя следующие операций: разделку и подготовку сварочных кромок, возбуждение сварочной дуги, перемещение электрода в время сварки, порядок наложения сварных швов в зависимости от марки материалов и конструкции сварных соединений.

Ручная дуговая сварка требует качественной подготовки кромок и прилегающий поверхности свариваемых деталей. Механическую обработку и зачистку, свариваемых деталей выполняют на станках или вручную. Свариваемые кромки зачищают до металлического блеска, не должно быть следов ржавчины, рыхлого слоя окалины грязи, масляных пятен, потому что недостаточно качественная подготовка приведет к дефектам и как следствие уменьшению прочностных характеристик сварного соединения. Обязательной зачистке подлежат свариваемые кромки и прилегающая к ним поверхность металла шириной не менее 20 мм;

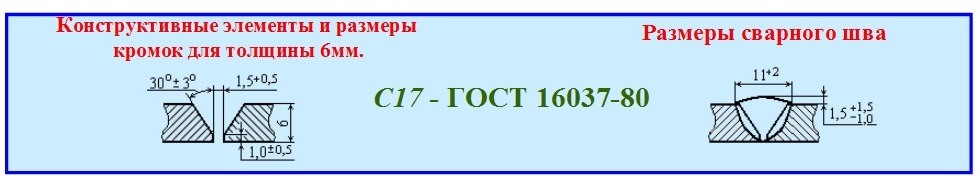

Форма подготовки кромок под ручную дуговую сварку покрытыми электродами устанавливается стандартами на конструктивные элементы сварных соединений в зависимости от толщины деталей. Угол скоса кромок, притупление и зазор между соединяемыми деталями должны быть равномерными и не выходить за пределы установленных допусков.

Конструктивные элементы сварных соединений

Сборочно-подготовительные работы следует проводить в таком порядке, чтобы конструкция располагалась удобно для работы и проведения сварки в нижнем положении. Все изделия, поступающие на сборку, должна проверятся на соответствие чертежам и правильности подготовки кромок под сварку. Для предотвращения в процессе сварки деформаций сборку следует проводить на прихватках или в жестко закрепленных кондукторах. Для прихватки применяются те же электроды что и для сварки если иное не оговорено в технической документации. Длина прихваток должна быть не менее 50 мм с шагом не менее 500 мм. Для избежания дефектов в конце сварки необходимо использовать выводные планки.

Зажигание сварочный дуги производится двумя способами, сварщик касается концом покрытого электрода до поверхности свариваемого изделия, или чиркает концом электрода по поверхности металла и быстро отводит его в сторону примерно на 2-4 мм. Так возбуждается дуга. При сварке длину дуги следует поддерживать постоянной, минимально возможной, для чего сварщик подает покрытый электрод по мере его плавления. Слишком длинная дуга не обеспечивает необходимой глубины проплавления основного металла, идет чрезмерно сильное разбрызгивание металла, и плохая защита от атмосферного воздуха, в результате возможно образование недопустимых дефектов. Короткая сварочная дуга обеспечивает, мелко капельный перенос металла, покрытый электрод расплавляется равномерно процесс сварки идет более стабильно чем при длинной дуге.

Если сварочная дуга обрывается, следует зачистить место обрыва. Возобновлять сварку следует отступив от места обрыва 5 — 10 мм на ранее наплавленный валик, и тщательно заварить кратер образовавшийся в месте обрыва.

При сварке электрод нужно держать под определенным углом к свариваемым деталям. Наклон электрода зависит от пространственного положения, толщины и марки основного металла, диаметра электрода его вида и толщины покрытия.

Сварку можно вести слева направо, справа налево,

от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов.

Во время сварки следуют соблюдать режимы сварки установленные в технической документации.

Режим ручной дуговой сварки покрытыми электродами

Режим ручной дуговой сварки включают следующие параметры:

- величина сварочного тока;

- род и полярность сварочного тока;

- диаметр покрытого электрода;

- напряжение дуги;

- скорость сварки;

Выбор величины сварочного тока зависит от разных параметров — диаметра покрытого электрода, вида его покрытия и пространственного положения шва. Величина сварочного тока предопределяет производительность сварки (количество металла, наплавленного за единицу времени) и глубину провара.

При малом токе количества выделяющегося тепла, может быть недостаточно, чтобы расплавить сварочные кромки или ранее наплавленные валики, что может привести к несплавлению и непровару, что приведет к браку.

При слишком большой величине сварочного тока, электрод и основной металл будут быстро сильно плавиться, что может привести к прожогу и наплывам, которые являются недопустимыми дефектами.

На упаковке с покрытии электродами содержатся рекомендации завода изготовителя по выбору сварочного тока, но можно воспользоваться и формулой для расчета:

I — сварочный ток,

D — диаметр электрода.

С учетом толщины стенки свариваемых деталей и пространственного положения шва при сварке, значение сварочного тока поправляют: при сварке деталей толщиной до 3 мм. и при вертикальных и потолочных положениях шва, значение сварочного тока должно быть уменьшено на 10-15% ниже заданного.

Форма и размер шва зависят от рода и полярности тока, которые выбирают в зависимости от типа электродного покрытия, марки и толщины основного металла. При постоянного тока обратной полярности количество теплоты выделяющиеся на электроде на 20-40% больше, чем на основном металле и наоборот при сварке на прямой полярности, количество теплоты больше выделятся на основном металле.

Так при сварке переменным током глубина проплавления будет на 15-20 % меньше по сравнению со сваркой на постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемых деталей, марки стали, формы разделки кромок, пространственного положения, в котором осуществляется сварка, и вида сварного соединения. Применение покрытых электродов большего диаметра не рекомендуется, поскольку это приводит к возникновению ряда дефектов, непроваров и зашлаковыванию сварного шва. Лучше использовать электроды диаметром 3-4 мм. Когда толщина металла превышает 12 мм и сварку ведется в нижнем положении, можно применять электроды диаметром 4-5 мм.

При сварке в других вертикальных, горизонтальных и потолочных швов а также корня шва следует использовать электроды диаметром не более 3 мм, при сварке заполняющих слоев и облицовочного, можно применять электроды диаметром до 4 мм.

В зависимости от прочностных и других механических характеристик свариваемых сталей выбирают электроды соответствующего типа и марка.

В процессе ручной дуговой сварки электрод должен совершать определенные поступательно колебательные движения, смотрите рисунок выше.

Если перемещать электрод исключительно в направлении сварки без поперечных колебательных движений, то наплавленный валик будет узким (ниточным). Такой способ применяется при сварке тонколистового металла, и подварке дефектов, а также при сварке когда не допускаются большие тепловложения.

Число слоев шва при сварке

Толщина отдельного слоя не должна превышать 3…5 мм. Последними проходами создается небольшая выпуклость шва высотой 2-3 мм над поверхностью основного металла.

Количество слоев шва при сварке стыковых и уголовных соединений:

О технике ручной дуговой сварки читайте в статье Техника ручной дуговой сварки покрытыми электродами

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сварка электродом и сила тока: ключевые моменты

Работа со сварочным аппаратом – это навык, освоение которого приходит с практикой. Выбор правильных электродов и силы сварочного тока считается не менее легким процессом из-за широкого диапазона электродов. Все зависит от типа металла, его механических свойств. Электроды работают с определенным типом источника сварочного тока. Перед включением сварочного и начала работ вам нужно определиться с факторами выбора электродов и расчета силы сварочного тока.

В этом обзоре мы рассмотрим основные принципы расчета силы токов при сварке электродом и рассмотрим теорию, рекомендации специалистов, которые помогут на практике избежать типичных ошибок. Если вы работаете со сварочным аппаратом с ручными настройками, уделите этому вопросу должное внимание. В современных моделях есть автоматический режим.

Сварочный ток: что нужно знать о нем

Сам процесс варки зависит от двух составляющих – диаметр электродов и сила тока при сварке электродом. Если вы правильно определяете их, проблем в работе не возникнет. При работе с металлом также обратите внимание на марку электродов, положение аппарата при сварке, полярность тока для сварки. Перед началом работы определить со швом, который вы хотите получить в результате, насколько для вас важна его аккуратность, точность. Тогда уже переходите к установке режима сварки и силы сварочного тока.

Для новичков важно запомнить базовое правило: сила сварочного тока определяется после ознакомления с диаметром электродов, который вы намерены использовать для сварки. Это базовый фактор для планирования работы.

Сварка металла электродом: как выбрать

Чтобы правильно подобрать электрод, оцените состав выбранного металла. Суть заключается в том, что состав электродов должен соответствовать типу металла. Только в этом случае удастся обеспечить прочный сварочный шов. Если определить состав металла проблематично, разберитесь в следующих моментах:

- Внешний вид металла. Если вы работаете со сломанной деталью, проверьте внутреннюю поверхность и определите, является ли подобранный металл литым.

- Магнитный или нет. Если металл магнитится, вероятнее всего, речь идет об углеродистой или легированной стали. Если основной металл не магнитится, материал может быть марганцевой сталью, нержавеющей сталью серии, цветным сплавом (алюминий, латунь, медь или титан).

- Образовавшиеся искры. Если во время прикосновения к дробилке металл образовывает большое количество иск, это свидетельствует о содержании углерода.

- Прочность. Сравните минимальную прочность электрода на разрыв с пределом прочности основного металла. Прочность на растяжение электродов на стержне можно определить по первым двум цифрам классификации на боковой поверхности электрода.

- Сварочный ток. Некоторые типы электродов могут использоваться только с источниками питания переменного или постоянного тока, в то время как другие виды электродов работают с обоими. Чтобы определить правильный тип сварочного тока для конкретных электродов, обратитесь к четвертой цифре классификации, которая представляет тип покрытия и тип совместимого сварочного тока.

Выбор силы тока: простое объяснение

Поскольку сварка – это дело практики, изначально вы можете протестировать разную силу токов при работе с металлическими изделиями. Определено, что при сварке электродом 3 мм сила тока должна быть в пределах от 65 до 100 Ампер. Регулируйте силу, чтобы выйти на прочность и аккуратность сварочного шва, который бы вас устроил. Универсальное значение для 3 мм – 80 Ампер.

Если у вас электрод диаметром 4 мм, тогда на аппарате устанавливаем значение от 120 до 200 Ампер. Сварка электродом 4 мм встречается часто и позволяет выполнять швы разного вида. Это наиболее популярный вариант для промышленной сварки. Если вы научитесь настраивать сварочный ток для 4 мм в этом диапазоне, это будет большим плюсом.

При работе с электродами 5-миллиметровым, переходим на более серьезную силу токов – от 160 до 200 Ампер. В этом случае специалисты советуют переходить на полупрофессиональные трансформаторы. Только в этом случае можно гарантировать стабильную работу аппарата и горение дуги.

На современном рынке встречаются инверторные сварочные аппараты. Это компактное оборудование, отличающееся надежностью. Они удобны для домашнего использования, но чаще подходят для сварки проволоки малого диаметра. Следовательно, сила токов не превысит 50 Ампер. Такие сварочные аппараты способны плавно регулировать силу токов с минимальной погрешностью при выполнении сварочного шва.

Даже если вы новичок и ранее не сталкивались со сваркой, ориентируясь на утвержденные стандарты легко выбрать силу тока и не допустить типичных ошибок при сварке электродом. Старайтесь избегать неаргументированных советов экспертов. Если вы ошибетесь с силой тока, есть вероятность, что металл будет прожигаться или не сможет плавиться на необходимую глубину. Значения силы тока для создания качественных швов фиксируются в ГОСТах и нормативных международных документах. Пользуйтесь ими и только с этой информацией вы сможете добиться желаемого результата.

Еще одна более универсальная таблица поможет вам настроить сварочный аппарат под работу с конкретным электродом:

Сила сварочного тока: какие параметры стоит учитывать

Помимо диаметра электрода важно обратить внимание на следующие параметры:

- сварка и толщина металла. Это обязательный фактор, который поможет определиться с диметром электрода;

- положение сварки. Только в нижнем положении вы не сможете сварить детали, других ограничений нет;

- многослойная сварка. Если вам нужно проварить в несколько проходов, тогда придется экспериментировать с силой токов;

- марка электрода. Чаще всего обращают внимание на этот пункт профессиональные сварщики, работающие с несущими конструкциями, в которых нельзя допускать ошибок. В таком случае есть определенные требования и к марке электрода;

- типы токов. Род бывает переменный и постоянный. Поскольку определенные электроды могут работать только с конкретными тирами, это может быть важно;

- какая полярность.

Вывод: почему важно определиться с силой сварочного тока

Если вы работаете со сварочным аппаратом без автоматического режима, определяться с силой токов придется научиться. За счет его изменения реально делать шов более прочным, утолщенным в зависимости от поставленной цели. Ошибки на практике встречаются, и это нормально. Но, если вы не хотите на них учиться, достаточно пользоваться таблицами, которые мы обозначили в обзоре. Сохраните их и при необходимости пользуйтесь. Через время вам удастся настраивать инвертор без погрешностей, чем вы упростите процесс сварки.

Как легко и правильно сваривать металл электродами начинающим

Стать хорошим сварщиком — задача не из простых. Но это значит обеспечить себя востребованной, интересной и высокооплачиваемой работой. В нашей статье Вы найдете подробное и пошаговое описание сути процесса и способов как самостоятельно начать сваривать будь то забор, гараж или теплица.

Азы электросварки

Итак, подробно рассмотрим с чего лучше начать, или же дуговая сварка для начинающих.

Во-первых, вкратце разберемся с теорией сварочных работ. Чтобы понять суть процесса, прежде нужно расшифровать несколько терминов:

Сварочная дуга – это длительный электрический разряд (создающийся с помощью сварочного аппарата) существующий благодаря поддерживаемому электрическому полю, расплавляющий участок стыкуемого элемента. Температура сварочной дуги очень высока, она колеблется от 6000 до 8000 °С.

Длина дуги – это расстояние от конца электрода до изделия. Длина дуги бывает:

- короткая — 1-1,5мм;

- нормальная-1,5-2мм;

- длинная -более 3мм.

Эффективно использование короткой дуги. Именно так обеспечиваются хорошая защита и малое тепловложение при сварке. Чем больше длина дуги, тем хуже защита и выше напряжение на дуге, а вследствие выше и температура шва.

Повышенная температура шва может привести к перегреву металла. Последующим деформациям, а в случае с легированными сталями и к выгоранию легирующих компонентов.

Электрод – металлический стержень, на который нанесен слой того или иного покрытия, улучшающий его свойства. При сварке сердечник электрода расплавляется и формирует шов. Они подсоединяются к сварочному аппарату и через него подводится ток к свариваемому элементу.

Какие же электроды применяют

- с основным покрытием

- с кислотным покрытием

- электроды с целлюлозным покрытием

- электроды с рутиловым покрытием

Подбор диаметра электродов осуществляется по таблице, предоставляемой производителем (обычно указываемой на упаковке), выбирают по толщине заготовки.

Сварочная ванна – расплавляемый при сварке участок стыкуемого элемента, где происходит смешивание частиц элемента и расплавленного электрода.

Температура сварочной ванны выше чем температура плавления свариваемого металла, обычно превышение над температурой плавления составляет 100-500°С.

Как происходит сварка плавящимся электродом

Процесс происходит таким образом: зажигается дуга, металл стыкуемой детали и электрода плавятся и перемешиваются в сварной ванне, при остывании расплавленного металла получается сварочный шов. Чем больше сварочный ток, тем глубже проплавляется металл (провар).

Дуговая сварка может осуществляться под воздействием постоянного (DC) так и переменного тока (АС).

Процесс проводимый на переменном токе на практике используется довольно редко из-за того, что горение дуги нестабильно. В основном на переменном токе сваривают толстолистовой металл, поскольку именно при переменном токе возможно получить наибольшую температуру, требующуюся для проплавления деталей.

Также незаменима в случае сваривания намагниченного металла, поскольку в данном случае использование постоянного тока исключается. Из оборудования необходим трансформатор и специализированный сварочный аппарат.

Процесс на постоянном токе наиболее распространена, поскольку сварочная дуга в процессе горит более стабильно, что позволяет получить шов при меньших трудозатратах, также при данном виде сварки образуется меньше брызг, что тоже упрощает работу сварщика. Из оборудования необходим выпрямитель или инвертор.

Обозначениями типов сварки

Зачастую, новички в сварочном деле сталкиваются с различными обозначениями типов сварки MMA, MIG, MAG, TIG. Что же значат эти буквы? Давайте поподробнее разберем каждый из перечисленных типов.

ММА — это ручная дуговая сварка плавящимся штучным электродом. Это самый простой вид сварки, используемый как в промышленности, так и в быту.

MIG — это дуговая сварка в среде инертного газа, механизированная. В качестве плавящейся присадки применяется проволока.

MАG — это дуговая сварка в среде активного газа, с плавящимся проволочным электродом.

MIG/MАG наиболее производительны по сравнению с ММА.

TIG — это дуговая сварка, неплавящимся электродом в среде инертного газа. Как видно из названия, для неё применяют вольфрамовые электроды, имеющие очень высокую температуру плавления (более 3000°С).

Перечислим основные достоинства:

- Невысокая цена материалов и сварочного оборудования;

- можно осуществлять в различных положениях;

- Широкий спектр металлов;

- Возможно проведение в стесненном пространстве;

Перечислим основные недостатки:

- Сильное влияния на качество сварного шва профессионализма исполнителя;

- Наличие значительного выделения вредных веществ, воздействию которых подвергается сварщик;

- Невысокая производительность;

- Отклонение дуги из-за намагничивания металла

Что нужно для работы инвертором

Сварочный аппарат инверторного типа или источник питания необходимый для создания сварочной дуги. Существует огромное количество различных производителей и марок инверторов, разумеется, цены на инверторы значительно отличаются.

Однако, принцип работы всех инверторов одинаков, различия существуют в вольт-амперной характеристике и качестве оборудования.

Чтобы приступить к работе необходимо:

- Сварочный аппарат;

- Электроды;

- Маска;

- Сварочные краги;

- Спецодежда (роба) и спецобувь

- Молоток (секач) сварщика

- Щетка по металлу

Если вы в первый раз решили попробовать себя, выбирайте недорогие материалы и инструменты. Для обучения подойдет сварочный инвертор средней ценовой группы (который можно взять в аренду), электроды 3 мм и маска Хамелеон.

Как правильно сварить металл

Для правильного выполнения процесса необходимо изучить и поэтапно выполнить все операции, описанные ниже.

Также необходимо помнить, что новичку нужно в первую очередь следить за качеством работы, тщательностью выполнения операций и отработкой навыков, а не за скоростью производства работ.

Итак, первый этап – подготовка:

- Собираем все необходимые инструменты и приспособления, надеваем спецодежду;

- выполняем зачистку кромок детали, обезжириваем их;

- подключаем электрод;

- выполняем предварительную сборку на прихватки; размер прихватки может быть различным, обычно прихватки выполняют по 10-50 мм, либо в виде точек (для маленьких деталей).

Когда речь идет о работе с трубами, длина прихватки должна быть не менее 2-5 толщин стенки трубы.

Второй этап – сварка элементов. Процесс начинается с розжига дуги. Есть два основных способа:

1ый – касанием: сварочная дуга зажигается при коротком прикосновении к поверхности металла, важно сразу убрать дугу, чтобы не произошло залипание.

2ой – чирканьем: сварочная дуга зажигается при проведении (как спичкой) по поверхности металла. Данный способ предпочтителен, поскольку при нем металлу сложно залипнуть, но он не всегда применим ввиду стесненных условий.

Важный момент при сварке — это наклон электрода.

Если вы усвоите как правильно держать электрод, то сможете избежать многих неприятных последствий. Существуют три основные положения:

1.Углом вперед – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя острый угол между дугой и швом. При таком положении выполняют горизонтальные, а также вертикальные швы, потолочные швы, а также выполняют стыковку труб при отсутствии возможности поворота трубы при сварке.

2. Углом назад – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя тупой угол между дугой и швом. Данное положение подходит для угловых и стыковых соединений.

3. Под прямым углом – между дугой и швом образуется угол 90 градусов. Такое положение наиболее часто применимо в труднодоступных местах.

Движения электрода при сварке

Для получения качественного шва, крайне важно какими будет траектория движения.

Существуют различные способы:

- Круговые или же эллиптические — при вертикальном расположении стыка. При выполнении процесса этим способом равномерно прогреваются и провариваются обе кромки. Сами круговые движения выгоняют шлак из ванны.

- Движения треугольником. Движение по траектории треугольника чаще всего применяют для угловых швов. Так же как и при круговых обеспечивает хороший прогрев кромок и провар корня шва. Данный способ часто применяется при соединении деталей свыше 6мм.

- Проводка электрода по z-образной траектории. Использовать лучше для деталей с толщиной стенки меньше 6мм. Характерен для выполнения процесса в нижнем положении и встык.

Положения при сварке

Различают следующие положения: нижнее, горизонтальное, вертикальное, а также потолочное.

Сложность работ при разных пространственных положениях шва значительно отличается. Самым простым считается выполнение в нижнем положении, детали находятся внизу, а сварщик над ними. Именно с таких швов следует начинать тому, кто не занимался ранее.

Потому что расплавленный металл не вытекает из сварочной ванны, что делает процесс сварки значительно легче.

Следующими по сложности считаются горизонтальные и вертикальные швы. При выполнении вертикальных и горизонтальных швов электродуговой сваркой, стыкуемые элементы находятся в вертикальном положении.

При таком положении есть риск вытекания расплава из сварочной ванны, а следовательно квалификация сварщика должна быть более высокой. Чтобы получить хороший результат при данном положении, необходимо выполнять процесс на короткой дуге, а также использовать электроды со специальным покрытием, препятствующем вытеканию металла.

При выполнении вертикального шва целесообразно вести процесс снизу вверх, дабы образовывать ступеньку, мешающую вытеканию металла. Ведение электрода сверху-вниз допустимо, но при этом возможно ухудшение качества шва за счет вытекания металла, а также не проплавления шва.

Потолочное положение считается самым сложным, ведь помимо того, что физически трудно держать над собой руку длительное время, еще и сложно обеспечить надлежащее качество шва.

Для того чтобы понять как варить потолочный шов, любому сварщику нужна практика. Для выполнения работы, которую не придется переваривать, рекомендуем выбирать электроды с основным покрытием, а также вести процесс на короткой дуге при небольшом напряжении.

Умение выполнять потолочные швы считается признаком квалифицированности сварщика.

Основные ошибки

Теперь, когда мы разобрались с основными моментами при выполнении работ поговорим о распространенных ошибках, связанных с применением электродов, а также о том, как их предотвратить.

Неумение правильно удерживать сварочную дугу. Это приводит к неравномерному расплавлению металла. Результатом становятся прожёги, грубая чешуйчатость и прочие наружные дефекты.

Применение не просушенных электродов. Это приведет к большому количеству пор. Важно хранить сварочные материалы в сухом месте.

Большая длина дуги. Данная ошибка может привести к прожогу и появлению пор.

Скорость перемещения электрода. В результате чего может образоваться непровара или наплывы. Это зависит то того быстрее или медленнее оптимального значения ведется процесс. Скорость сварки, а также силу тока сварщик индивидуально подбирает. Кто-то варит быстро и ток побольше ставит. Кто-то же наоборот более медленно ставя ток меньше. Это приходит с опытом. В начале нужно придерживаться рекомендованных значений.

Угол наклона. От угла наклона во многом зависит глубина проплавления. Углом вперед варят тонкий металл.

Советы начинающему сварщику

- Перед началом выполнения работы провести подготовку.

- Не забывайте произвести очистку свариваемых элементов от грязи и ржавчины, масла, краски, пыли.

- Работы можно проводить только в защитном снаряжении (маска, спецодежда, спецобувь), в противном случае, весьма вероятны травмы при работе.

- Подбираем электроды для каждого материала индивидуально. Не варим все подряд уонями.

- Электроды просушиваем (иногда можно прогреть резаком, но лучше как положено в печи).

- Особое внимание уделите выбору режима.

Читайте также: