Наплавка и сварка в среде углекислого газа

Обновлено: 21.09.2024

Сварка и наплавка деталей в среде углекислого газа и водяного пара

Для снижения трудоемкости и повышения качества сварки деталей из тонкого листа (кабин, бункеров, защитных кожухов) применяется полуавтоматическая сварка в среде углекислого газа. При этом виде сварки защита расплавленного металла от вредного действия кислорода и азота осуществляется струей углекислого газа, которая при выходе из сопла газоэлектрической горелки оттесняет от зоны сварки воздух.

Влияние углекислого газа на качество сварного шва двоякое, с одной стороны он защищает расплавленный металл от кислорода и азота воздуха, окружающего сварочную дугу, с другой стороны при высокой температуре дуги он разлагается на окись углерода и кислород и проявляет окисляющее действие на расплавляемый металл.

В зависимости от применяемого электрода различают сварку плавящимся и неплавящимся электродами.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Углекислый газ для сварки получается из жидкой углекислоты, транспортируемой в баллонах при давлении 50—60 ат. Применяется также пищевая углекислота, которая обеспечивает более высокое качество сварного шва.

Установка для полуавтоматической сварки с плавящимся электродом (рис. 147) состоит из источника тока, баллона с жидкой углекислотой, подогревателя газа, предредукторного осушителя, газового редуктора, расходомера газа, шланга для подвода к горелке углекислого газа, шланга для подвода охлаждающей воды, барабана для электродной проволоки и сварочного полуавтомата, включающего механизм подачи электродной проволоки, панели управления 8, провода 9, соединяющего подающий механизм с панелью и газоэлектрической горелки. Сварка производится на постоянном токе, получаемом при помощи селенового выпрямителя при обратной полярности. Для полуавтоматической сварки током не выше 200 а проволокой диаметром от 0,5 до 1,0 мм листовой стали толщиной 1—3 мм, применяют полуавтомат А-547 института сварки им. Е. О. Патона. Возможна сварка деталей толщиной 4—5 мм проволокой диаметром 1,6—2,0 мм на полуавтомате А-537, однако производительность сварки при этом низкая.

При сварке неплавящимся электродом дуга горит между угольным или вольфрамовым электродом и деталью, расплавляя сварочный и присадочный металл, вводимый в виде прутка в зону сварки. При сварке деталей с отбортованными кромками присадочный пруток в ванну не вводится и сварной шов образуется за счет расплавления и затвердевания кромок изделия.

При сварке чугунных деталей в защитной среде водяного пара происходит интенсивное выгорание углерода в сварочной ванне и исключается возможность образования карбидов железа, что обеспечивает хорошую обрабатываемость и прочность сварного соединения. Непрерывный процесс горения дуги создает большой запас тепла в сварочной ванне, а это в свою очередь исключает образование закаленной прослойки в зоне сплавления, характерной для всех способов холодной сварки чугуна.

Рис. 147. Схема установки для полуавтоматической сварки в среде углекислого газа

Рис. 148. Схема подачи пара в зону сварки:

1 — сопло горелки; 2 — карман для сбора конденсата

Под действием высокой температуры электрической дуги конденсат испаряется, поступая в зону сварки; перед началом сварки сопло подогревают до 400—700°.

Во избежание вытекания жидкого металла из ванны свариваемого участка (при толщине свариваемых кромок более 10 мм) полезно подформовывать ее обычными формовочными материалами.

При сварке в среде водяного пара повышается качество наплавки за счет выбора присадочного материала, режима сварки и предварительного подогрева детали. При больших объемах работ в 2—3 раза повышается производительность.

Сварка и наплавка в среде углекислого газа

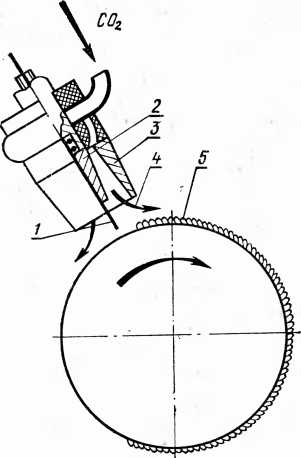

Углекислый газ (С02) при этом методе сварки и наплавки подается в зону сварки, тем самым оттесняет воздух и предохраняет металл от воздействия кислорода и азота. Схема наплавки в углекислом газе приведена на рисунке 8.

Наплавку в среде углекислого газа целесообразно применять для восстановления наружных и внутренних поверхностей деталей цилиндрической формы небольшого диаметра.

Сварку в среде углекислого газа применяют при ремонте тонколистовых конструкций. Наибольшее применение этот сварочный процесс получил для заварки трещин и приварки заплат при ремонте облицовки, кабин тракторов, автомобилей и сельскохозяйственных машин.

Сварка и наплавка в углекислом газе осуществляются автоматическим и полуавтоматическим способами. При полуавтоматической сварке и наплавке механизированы только операции подачи углекислого газа и электродной проволоки, при автоматической сварке механизирована также операция перемещения электрода относительно детали.

Материалы. Для сварки и наплавки в среде углекислого газа применяют проволоки следующих марок: Св-08ГС, Св-08Г2С, Св-12ГС, Св-10ХГ2С, Св-18ХГСА, Нп-ЗОХГСА, ПП-АН4, ПП-АН5, ПП-АН8, ПП-ЗХ2В8Т, ПП-Р18Т, ПП-Х12ВФТ и другие. Выбор электродной проволоки производится по содержанию элементов раскислителей. Основные раскислители в проволоке для сварки и наплавки углеродистых и низколегированных сталей — кремний и марганец. Сварка и наплавка проволокой, не содержащей достаточного количества раскислителей и с большим содержанием углерода, сопровождается повышенным разбрызгиванием, металл шва становится пористым, появляется опасность возникновения трещин.

Для обеспечения защитной среды углекислый газ получают обычно из пищевой углекислоты или специальной осушенной углекислоты. В баллонах содержится 20… 25 кг жидкой углекислоты под давлением 5,0… 6,0 МПа. В нормальных условиях из одного килограмма углекислоты при ее испарении получают 509 л СОг.

Рис. 8. Наплавка в среде углекислого газа:

Оборудование. Для сварки и наплавки в среде углекислого газа выпускаются комплекты специального оборудования различных конструкций. В комплект входят автоматическая головка, подающий механизм, пульт управления, подогреватель, осушитель. Пост автоматической и полуавтоматической сварки и наплавки в углекислом газе, кроме узлов, входящих в комплект, дополнительно оборудуется понижающим редуктором, баллоном с СО2, резиновыми шлангами для подачи газа к горелкам, расходомером для определения расхода газа при сварке или наплавке.

Для сварки и наплавки в углекислом газе используют аппараты А-547-Р, А-547-У, А-929, ПДПГ-300, А-577-У.

Полуавтомат А-547-Р предназначен для сварки и наплавки электродной проволокой диаметром 0,5… 1,2 мм. Скорость подачи проволоки можно регулировать в пределах 120 … 140 м/ч. В качестве источника питания полуавтомат комплектуется селеновым сварочным выпрямителем ВС-200, рассчитанным на номинальный ток 200 А и напряжение 17 … 25 В.

Полуавтомат А-547-У. Диаметр применяемой электродной проволоки 0,6… 1,2 мм. Скорость подачи ее 140… 600 м/ч. Номинальный сварочный ток 300 А. Источник питания — выпрямитель ВС-300. Полуавтомат обеспечивает качественную сварку металла толщиной 0,8 … 4 мм.

Полуавтомат А-929. Диаметр электродной проволоки 1…2 мм. Скорость подачи проволоки 120… 620 м/ч. Толщина свариваемого металла 1 … 8 . мм. Номинальный сварочный ток питания дуги 350 А, напряжение 17… 30 В. А-929 работает от сварочного преобразователя ПСГ-500.

Аппарат ПДПГ-300 работает с электродной проволокой диаметром 0,8 … 2 мм. Скорость ее подачи 90… 960 м/ч. Номинальный ток 300 А. Толщина свариваемого металла 0,8 … 6 мм.

Аппарат А-577-У работает с электродной проволокой диаметром 1,6 … 2 мм. Скорость ее подачи 80 … 600 м/ч. Ток питания дуги 500 А. Толщина свариваемого металла свыше 3 мм.

Для поворота узлов и деталей в удобное для сварки или наплавки положение используют наплавочные станки или манипуляторы. Установки для автоматической наплавки в среде углекислого газа монтируют также на токарных станках. Наплавляемую деталь закрепляют в патроне станка, на суппорте станка устанавливают наплавочный аппарат, к которому подводят мундштук для подачи углекислого газа в зону наплавки. Для наплавки деталей используют любую автоматическую головку со специальным мундштуком.

При выходе из баллона температура углекислого газа резко падает, так как жидкая углекислота испаряется и поглощает тепло. Снижение температуры углекислого газа может привести к замерзанию влаги и закупорке каналов вентиля и редуктора и перекрытию доступа газа к соплу горелки. В связи с этим углекислый газ подогревают с помощью электрических подогревателей. Для удаления влаги из углекислого газа применяют осушители. Реагенты (силикагель или медный купорос), заполняющие осушитель, нужно периодически (не менее одного раза в неделю) прокаливать при температуре 200… 250 °С в течение двух часов.

Режимы сварки и наплавки. Качество сварного шва и наплавленного слоя, их химический состав и структура зависят не только от материала наплавочной проволоки, но и от режимов сварки и наплавки. Основные параметры режимов: сила сварочного тока, напряжение дуги, диаметр, величина вылета и скорость подачи электродной проволоки, скорость сварки, расход углекислого газа.

Сварка и наплавка в среде углекислого газа производятся на постоянном токе обратной полярности. Сварочный ток и диаметр электродной проволоки определяют в зависимости от химического состава и толщины свариваемого металла, числа слоев шва и применяемого сварочного оборудования. В зависимости от величины, сварочного тока, напряжения дуги, диаметра и химического состава электродной проволоки выбирают скорость подачи электродной проволоки с таким расчетом, чтобы обеспечить устойчивое горение дуги.

Вылет электрода должен быть в пределах 8… 14 мм. Он зависит от удельного электрического сопротивления проволоки, ее диаметра, силы тока и существенно влияет на качество сварного шва. Расход углекислого газа, достаточный для защиты зоны сварки от воздуха, составляет 7… 10 л/мин, с возрастанием плотности тока расход газа увеличивается.

Таблица 6. Режимы сварки тонколистовой стали

| Толщина металла, мм | Диаметр электродной проволоки, мм | Сила ного | свароч-тока, А | Напряжение дуги, В | Скорость подачи проволоки, м/ч | Скорость сварки, м/ч | |||

|---|---|---|---|---|---|---|---|---|---|

| 1,0.. | .1,5 | 0,8 | 70. | …110 | 17.. | .19 | 110. | ..120 | 30…40 |

| 1,5.. | .2,5 | 0,8 | 100. | …150 | 18.. | .21 | 120. | ..150 | 25…35 |

| 1,0.. | .2,0 | 1,0 | 100 | …180 | 18.. | .22 | 110. | ..150 | 30…40 |

| 2,0.. | .3,0 | 1,0 | 125, | …180 | 19.. | .22 | 130. | ..160 | 30…40 |

| 3,0.. | .4,0 | % 1,0 | 150 | …270 | 18.. | .22 | 150. | ..300 | 25…30 |

| 2,0.. | .3,0 | 1,2 | 140 | …250 | 20.. | .23 | 250. | ..220 | 30…45 |

| 3,0.. | .4,0 | 1,2 | 170 | …300 | 22.. | .28 | 200. | ..300 | 30…40 |

Механизированную наплавку в среде углекислого газа целесообразно применять для восстановления цилиндрических деталей диаметром 10… 40 мм и глубоких отверстий, когда затруднительно применять другие способы. Наплавку во всех случаях проводят при напряжении 17… 20 В, силе тока 75… 90 А. Электродную проволоку применяют диаметром 0,8 … 1,0 мм, вылет электрода составляет 8 … 15 мм, смещение электрода должно быть в пределах 3… 8 мм, скорость подачи проволоки 175… 230 м/ч. Скорость наплавки — 35… 45 м/ч, шаг — 2,5— 3,5 мм, толщина наплавленного слоя достигает 0,8 … 1,0 мм. Применяя данные режимы, этот способ широко используют для восстановления гладких и шлицевых валов. Наплавка деталей, для которых требуется высокая твердость (до HRC 50), осуществляется проволоками Нп-ЗОХГСА, Св-18ХГСА и другими с последующей закалкой токами высокой частоты. Наряду с проволокой сплошного сечения применяются порошковые проволоки с введением титана и углерода.

Наплавка в среде углекислого газа – недорогая и эффективная

Дуговая наплавка в защитных газах подразумевает предохранение расплавленного металла и горения электродуги нейтральным газом.

1 Наплавка в среде углекислого газа – суть процесса

При применении нейтрального газа для выполнения наплавочной операции в область горения электродуги подают подготовленный газ (операция выполняется под малым давлением). Делается это для того, чтобы он смог вытеснить из указанной зоны воздух. Это нужно не просто так, а для того, чтобы содержащиеся в нем кислород и азот не смогли отрицательно воздействовать на сварочную ванну.

Для наплавки металлов можно брать неплавящиеся и плавящиеся стержни для сварки, а также использовать разные газы:

- инертные – аргон, гелий либо их смесь;

- активные – водород, углекислый газ (СО2).

Наплавление деталей из низколегированных и углеродистых сплавов чаще всего производится в среде углекислого газа при помощи плавящихся электродов. Технология признается наиболее целесообразной с точки зрения затрат средств на наплавочную операцию. По этой причине среди механизированных вариантов плавления металлов она считается явным лидером.

В связи с тем, что при повышенных температурах углекислый газ распадается на кислород и 2СО (монооксид углерода), на практике применяется смесь СО2 с чистым кислородом и 2СО, что гарантирует эффективное предохранение от азота металла в расплавленном состоянии. При этом газовая композиция имеет окислительные возможности, аналогичные тем, которые наблюдаются при использовании незащищенной газовой атмосферой сварочной проволоки. А это означает, что наплавка в среде углекислого газа должна реализовываться со специальными мерами, направленными на качественное раскисление обрабатываемой детали.

Достаточного уровня раскисления добиваются посредством применения проволок для сварки с раскисляющими элементами (от 1 до 2 % марганца и от 0,6 до 1 % кремния). Сечение наплавочной проволоки выбирают в интервале от 0,8 до 2 мм. Рекомендуемые марки проволоки:

- порошковые – 3Х2В8Т, АН-5, АН-4 и аналогичные им;

- электродные – Св-18ХГС, 10ГС, 08ГС, 08Г2С.

Такие проволоки хорошо раскисляют сварочную ванну и заставляют всплывать окислы марганца и кремния, которые образуются в процессе наплавки, на поверхность расплава. Затем их без проблем удаляют, дождавшись кристаллизации металла. В тех случаях, когда в проволоке отсутствуют раскислители (марганец, кремний) либо их объем мал, при наплавке фиксируется разбрызгивание (весьма, заметим, бурное) металла. Это становится причиной появления в наплавленном слое трещин и крупных пор.

2 Достоинства и недостатки наплавки в углекислом газе

Востребованность описываемой технологии наплавки обусловлена следующими факторами:

- малая чувствительность основного металла к любым идам загрязнений, в том числе и к тем, которые вызываются коррозионными явлениями;

- малая область структурных модификаций металла при сохранении высокой плотности тока и уровня концентрации электродуги;

- возможность автоматизации и качественной механизации наплавочной операции;

- высокий уровень производительности процесса;

- практически полная защищенность ванны от негативных влияний окружающей среды;

- возможность выполнения наплавки в разных положениях электрода в пространстве.

Кроме того, дуговая наплавка в защитной атмосфере позволяет работать с металлами разных толщин и в процессе осуществления операции контролировать ее течение, внося требуемые коррективы.

Недостатком методики признается разбрызгивание металла, которое происходит, если выбранная сила тока более 500 ампер. Данное явление выдвигает необходимость регулярной очистки (а также и специальной защиты) сопла горелки. Кроме того, нужно применять особую проволоку с раскислителями, вести наплавку исключительно на постоянном токе, а при увеличении его значения требуется постоянно охлаждать горелку. "Минусом" технологии можно считать и то, что сварщику необходимо использовать дорогостоящие защитные средства из-за высокой мощности излучения электродуги.

3 Особенности технологии наплавки в углекислой среде

Затраты углекислого газа и напряжение электрической дуги подбирают с учетом тока, используемого для проведения операции. Расход СО2 варьируется от 8 до 20 литров в минуту, а напряжение дуги составляет:

- от 32 до 34 В при силе тока 430–450 А;

- от 30 до 32 В при 360–380 А;

- от 28 до 30 В при 280–300 А;

- от 25 до 27 В при 220 – 240 А;

- от 21 до 22 В при 150–160 А;

- от 19 до 20 В при 90–100 А;

- от 17 до 28 В при 50–60 А.

Сварка и наплавка деталей в среде защитного газа

Сварка и наплавка деталей в среде защитных газов. Дуговая сварка и наплавка в среде защитных газов нашла широкое применение при ремонте машин благодаря ее техническим и экономическим преимуществам. Особенность этого вида сварки и наплавки заключается в том, что в зону горения дуги подается защитный газ, который вытесняет воздух и защищает расплавленный металл от воздействия кислорода и азота воздуха. Технологическими преимуществами является простота процесса сварки (наплавки), возможность автоматической и полуавтоматической сварки швов, находящихся в различных пространственных положениях, и наблюдения за процессом сварки, отсутствие необходимости очищать от шлака наплавленный слой, что важно при многослойной наплавке, и др.

В качестве защитных газов используют аргон и гелий (для сварки всех металлов), азот (для сварки меди и ее сплавов), углекислый газ (для сварки стали и чугуна). Наибольшее распространение при ремонте машин получили сварка и наплавка в углекислом газе, как наиболее простой и экономичный способ.

Сварку в среде углекислого газа применяют при ремонте деталей и конструкций из тонколистовой стали при заварке трещин, приварке заплат (ремонт кабин, кузовов, облицовка и т.д.). Сварка в углекислом газе осуществляется полуавтоматическим способом, при котором механизированы операции подачи электродной проволоки и газа.

Наплавку в среде углекислого газа применяют при восстановлении деталей цилиндрической формы диаметром более 10 мм, при устранении дефектов резьбы, заварке шпоночных пазов, наплавке изношенных шлицевых валов и т.д.

Электродная проволока. При высокой температуре углекислый газ диссоциирует с образованием активных атомов кислорода и окиси углерода, обладающих высокими окислительно-восстановительными свойствами. Присутствие атомов кислорода приводит к окислению (выгоранию) углерода и легирующих элементов, входящих в состав сварочной проволоки и основного металла. Окисленный углерод (окись углерода) при кристаллизации сварочной ванны стремится выделиться из нее. Однако процесс кристаллизации идет настолько быстро, что газы частично остаются в металле в виде пор.

Необходимая твердость наплавленного металла достигается за счет применения соответствующей наплавочной проволоки. При наплавке деталей из сталей 30, 40, 45 проволокой Св-08Г2С, СвЮГС, Св-10ХГ2С твердость наплавленного металла находится в пределах НВ 200 — 250. Наплавка деталей из тех же сталей проволокой Св-18ХГСА, Нп-ЗОХГСА обеспечивает твердость НВ 300 — 350, а после закалки — HRC3 42—45. При сварке и наплавке в среде углекислого газа применяют также порошковые проволоки ПП-AHtO, ПП-АН21, ПП-АН22, ПП-АН54 и др.

Оборудование. Для сварки в среде углекислого газа применяют полуавтоматы с подачей проволоки через шланг (шланговые полуавтоматы) А-825М, ПДГ-308УЗ, ПДГ-502УЗ и др. Полуавтомат (состоит из источника питания (сварочного выпрямителя) с пультом управления, механизма подачи проволоки, газоэлектрической горелки. В комплект входит баллон с углекислотой, подогреватель газа, осушитель, редуктор, расходомер газа и газоэлектрический клапан.

Режимы сварки и наплавки. Наплавка в среде углекислого газа ведется на постоянном токе обратной полярности. Режимы наплавки приведены в табл. 5.4. Вылет электрода принимают в пределах 8—15 мм. Увеличение вылета приводит к ухудшению защиты расплавленного металла из-за удаления сопла от поверхности детали, что может привести к образованию пор. Уменьшение вылета ведет к забрызгива- нию сопла и подгоранию наконечника мундштука. Шаг наплавки принимают (2—3)ds. Расход углекислого газа устанавливают в пределах 6 — 8 л/мин. С увеличением скорости наплавки и вылета электрода увеличивают расход газа.

Наплавка и среде защиты газа

Наплавка может производиться вручную, автоматически и полуавтоматически. В зону горения дуги под небольшим давлением подается газ (аргон или углекислый газ), который вытесняет воздух из этой зоны и защищает сварочную ванну от кислорода и азота воздуха.В зависимости от применяемого газа сварка разделяется на сварку в активных (СО2 Н2, О2 и др.) и инертных (Не, Аг,

Наибольшее распространение при восстановлении деталей подвижного состава получили сварка и наплавка в среде углекислого газа (С02) — сварка плавящимся электродом (проволокой) с защитой сварочной ванны от воздуха углекислым газом. Такой способ является самым дешевым при сварке углеродистых и низколегированных сталей. По объему производства этот способ занимает одно из первых мест среди механизированных способов сварки плавлением. При сварке (наплавке) в среде углекислого газа из сопла горелки 2, охватывающей поступающую в зону горения дуги электродную проволоку 4, вытекает струя защитного газа 6, оттесняет воздух из сварочной ванны.

Однако в процессе сварки углекислый газ под действием высоких температур диссоциирует. Поэтому сварка идет не в чистом углекислом газе, а в смеси газов СО2, СО и 02. В этом случае обеспечивается практически полная защита расплавленного металла от азота воздуха, но сохраняется почти такой же окислительный характер газовой смеси, каким он был бы при сварке голой проволокой без защиты от атмосферы воздуха. Следовательно, при сварке и наплавке в среде СО, необходимо предусматривать меры по раскислению наплавляемого металла.

Эта задача решается использованием сварочных проволок диаметром 0,8—2 мм, в состав которых входят элементы раскислители Чаще всего это кремний (0,6—1,0 %) и марганец (1-2%). Образующиеся в процессе раскисления окислы кремния и марганца всплывают на поверхность сварочной ванны и после кристаллизации металла удаляются.

Наибольшее распространение при сварке в среде С02 нашли электродные проволоки Св-08ГС, СВ-10ГС, Св-08Г2С, в- и др. Кроме проволок сплошного сечения, часто пользуются порошковые проволоки типа ПП-АН4, ПП-АН5, ПП-АН , ПП-ЗХ2В8Т и др. При отсутствии в сварочной проволоке достаточного количества раскислителей сварка сопровождается большим разбрызгиванием металла, наличием в нем пор после кристаллизации, большой вероятностью образования трещин в наплавленном слое.

Сварка в среде С02 имеет целый ряд преимуществ:

- минимальную зону структурных изменений металла при высокой степени концентрации дуги и плотности тока,

- большую степень зашиты сварочной ванны от воздействия

- возможность наблюдения за формированием шва;

- возможность сваривать металл различной толщины (от десятых долей до десятков миллиметров);

- производить сварку в различных пространственных положениях;

- механизировать и автоматизировать технологический процесс;

- незначительная чувствительность к ржавчине и другим загрязнителям основного металла.

Однако при выборе данного способа сварки и наплавки необходимо иметь в виду и его недостатки.

- сильное разбрызгивание металла при токе больше 500 А, что требует постоянной зашиты и очистки сопла горелки;

Читайте также: