Нормы технологического режима процесса сварки труб из полиэтилена

Обновлено: 19.09.2024

ГОСТ Р 55276-2012

(ИСО 21307:2011)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ И ФИТИНГИ ПЛАСТМАССОВЫЕ

Процедуры сварки нагретым инструментом встык полиэтиленовых (ПЭ) труб и фитингов, используемых для строительства газо- и водопроводных распределительных систем

Plastics pipes and fittings. Butt fusion jointing procedures for polyethylene (PE) pipes and fittings used in the construction of gas and water distribution systems

Дата введения 2014-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным автономным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им.Н.Э.Баумана (ФГАУ "НУЦСК" при МГТУ им.Н.Э.Баумана), Национальным агентством контроля сварки (НАКС) и ООО "ТЭП" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

4 Настоящий стандарт является модифицированным и включает в себя идентичные основные нормативные положения международного стандарта ИСО 21307:2011* "Трубы и фитинги пластмассовые. Процедуры сварки нагретым инструментом встык полиэтиленовых (ПЭ) труб и фитингов, используемых для строительства газо- и водопроводных распределительных систем" [ISO 21307:2011 "Plastics pipes and fittings - Butt fusion jointing procedures for polyethylene (PE) pipes and fittings used in the construction of gas and water distribution systems", MOD]. При этом дополнительные положения, учитывающие потребности национальной экономики Российской Федерации и современный российский опыт, приведены в приложении ДА.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им стандарты, сведения о которых приведены в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Ноябрь 2019 г.

Введение

Многие композиции бимодальных полиэтиленов (ПЭ), таких как ПЭ-80 и ПЭ-100, сопровождаются специальными указаниями производителей по сварке труб из них.

Указания по сварке часто различаются для материалов одних и тех же градаций. Целью стандартизации является стимулирование использования одинаковых процедур для одинаковых материалов. Существует необходимость рассмотреть общемировую практику и создать наилучшие процедуры стыковой сварки ПЭ, обеспечивающие самое высокое качество сооружения надежных и эффективных трубопроводов.

1 Область применения

Настоящий стандарт устанавливает общие принципы, касающиеся процедур сварки, используемых в строительстве, а также подходы к оценке качества сварки соединений нагретым инструментом встык, включая сварку фитингов (ИСО 8085-2) и труб, используемых в строительстве газопроводных (ИСО 4437) и водопроводных (ИСО 4427) распределительных систем, сваренных на оборудовании, которое соответствует ИСО 12176-1. Процедуры сварки должны соответствовать ИСО/ТС 10839, национальным правилам или отраслевым руководящим документам. В частности, этот стандарт устанавливает ряд проверенных процедур сварки для труб и фитингов с толщиной стенки до 70 мм включительно. Стандарт принимает во внимание используемые материалы и компоненты, процедуры сварки, оборудование и оценки качества сварного соединения. Его можно применять в сочетании с соответствующими национальными нормами и стандартами.

Примечание - При проведении сварки нагретым инструментом встык труб и фитингов с толщиной стенки более 70 мм необходимо проконсультироваться с производителями труб, фитингов и сварочного оборудования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты. Последующие поправки или изменения действительны для датированных ссылок настоящего стандарта только после введения поправок и изменений к нему. Для недатированных ссылок применяется последнее издание ссылочного документа (включая изменения к нему).

ИСО 1167-1 Термопластичные трубы, фитинги и узлы для транспортировки жидкостей. Определение стойкости к внутреннему давлению. Часть 1. Общий метод (ISO 1167-1, Thermoplastics pipes, fittings and assemblies for the conveyance of fluids - Determination of the resistance to internal pressure - Part 1: General method)

ИСО 1167-3 Термопластичные трубы, фитинги и узлы для транспортировки жидкостей. Определение стойкости к внутреннему давлению. Часть 3. Подготовка образцов (ISO 1167-3, Thermoplastics pipes, fittings and assemblies for the conveyance of fluids - Determination of the resistance to internal pressure - Part 3: Preparation of components)

ИСО 1167-4 Термопластичные трубы, фитинги и узлы для транспортировки жидкостей. Определение стойкости к внутреннему давлению. Часть 4. Подготовка узлов (ISO 1167-4, Thermoplastics pipes, fittings and assemblies for the conveyance of fluids - Determination of the resistance to internal pressure - Part 4: Preparation of assemblies)

ИСО 4065 Трубы из термопластов. Таблица универсальных толщин стенок (ISO 4065, Thermoplastics pipes - Universal wall thickness table)

ИСO 4427 (все части) Системы пластмассовых трубопроводов. Полиэтиленовые (РЕ) трубы и фитинги для водоснабжения [ISO 4427 (all parts), Plastics piping systems - Polyethylene (PE) pipes and fittings for water supply]

ИСО 4437 Полиэтиленовые (ПЭ) трубы для подземной подачи газообразного топлива. Метрическая серия. Технические характеристики [ISO 4437, Buried polyethylene (РЕ) pipes for the supply of gaseous fuels - Metric series - Specifications]

ИСО 8085-2 Полиэтиленовые фитинги для сварки с полиэтиленовыми трубами используемых для подачи газообразного топлива. Метрическая Серия. Технические характеристики. Часть 2: Удлиненные фитинги для сварки встык, для муфтовой сварки с использованием нагретого инструмента и для использования с электросварными фитингами (ISO 8085-2, Polyethylene fittings for use with polyethylene pipes for the supply of gaseous fuels - Metric series - Specifications - Part 2: Spigot fittings for butt fusion, for socket fusion using heated tools and for use with electrofusion fittings)

ИСО/ТС 10839 Полиэтиленовые трубы и фитинги для транспортировки газообразного топлива - Свод практических правил по проектированию, применению и монтажу (ISO/TS 10839, Polyethylene pipes and fittings for the supply of gaseous fuels - Code of practice for design, handling and installation)

ИСО 12176-1 Пластмассовые трубы и фитинги - Оборудование для сварки полиэтиленовых систем - Часть 1: Сварка нагретым инструментом встык (ISO 12176-1, Plastics pipes and fittings - Equipment for fusion jointing polyethylene systems - Part 1: Butt fusion)

ИСО 13953 Полиэтиленовые (РЕ) трубы и фитинги - Определение прочности на разрыв и характера разрушения образца из сварного соединения встык (ISO 13953 Polyethylene (РЕ) pipes and fittings - Determination of the tensile strength and failure mode of test pieces from a butt-fused joint)

АСТМ Ф 2634 Стандартные методы лабораторных испытаний полиэтиленовых (ПЭ) сварных соединений встык с использованием метода ударного растяжения (ASTM F 2634, Standard test method for laboratory testing of polyethylene (PE) butt fusion joints using tensileimpact method)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 пониженное давление при охлаждении: Пониженное давление, которое используется после соединения оплавленных торцов заготовок при охлаждении в процедуре двойного низкого давления.

3.2 время охлаждения в машине под давлением: Период времени, в течение которого закрепленное в машине соединение остается под давлением.

3.3 время охлаждения в машине без давления или вне машины: Дополнительный период охлаждения, который может потребоваться после охлаждения под давлением до перемещения или монтажа. Используется для обеспечения оптимальной прочности соединения, особенно когда сварка проводится при высоких температурах окружающей среды.

3.4 давление перемещения: Давление в системе привода сварочной машины, необходимое для перемещения подвижного зажима с зафиксированной в нем заготовкой. Давление перемещения определяется экспериментально, зависит от силы трения в машине и трения заготовки о поверхность земли или трения в опорах, на которые уложена заготовка.

3.5 сварочное давление: Фактическое давление в плоскости сварки трубы или фитинга во время соединения.

3.6 измеряемое давление: Фактическое давление, считанное с измерительного прибора сварочной машины.

3.7 технологическая пауза: Время, затраченное на отделение трубы от нагретого инструмента (нагревателя), извлечение нагревателя и сведение оплавленных концов труб или фитинга до образования физического контакта.

3.8 температура нагревателя: Температура поверхности нагревателя, измеренная в области контакта со свариваемой трубой или фитингом.

3.9 давление прогрева: Давление, необходимое для обеспечения полного постоянного физического контакта свариваемых поверхностей трубы или фитинга с нагревателем на всем протяжении времени прогрева.

3.10 время прогрева: Время, на протяжении которого нагреватель контактирует с трубой под давлением прогрева на второй стадии оплавления.

3.11 минимальный размер первичного валика: Минимальная величина размера первичного валика, которая должна быть достигнута после стадии выравнивания.

3.12 давление на стадии выравнивания: Давление, которое оказывают концы трубы или фитинга на нагреватель в период образования первичного валика на первой стадии оплавления. Включает давление перемещения.

3.13 время образования первичного валика (время выравнивания): Время первой стадии оплавления, затраченное на образование непрерывного валика определенного размера, по окружности концов труб и фитингов.

3.14 размер первичного валика: Размер валика формируемого на концах труб или фитингов на стадии выравнивания.

Примечание - Размер первичного валика измеряется в миллиметрах.

3.15 время сварки соединения: Период, выделенный для образования вторичного валика от смыкания оплавленных торцов до охлаждения при пониженном давлении (процедура двойного низкого давления).

3.16 номинальная толщина стенки , мм: Толщина стенки, установленная в ГОСТ ИСО 4065 и соответствующая минимальной допустимой толщине стенки в любой точке .

3.17 оператор: Лицо, наделенное полномочиями сооружать полиэтиленовые (ПЭ) трубопроводы из труб и фитингов на основе письменного соглашения с оператором трубопровода.

3.18 оператор трубопровода: Частная или общественная организация, уполномоченная проектировать, конструировать, эксплуатировать, а также обслуживать трубопроводные системы.

4 Процесс сварки нагретым инструментом встык

4.1 Основные положения

Полиэтиленовые (ПЭ) трубы для сварки в соответствии с этим стандартом должны отвечать требованиям ИСО 4437 (либо ИСО 4427) и Российским нормам. Фитинги должны соответствовать ИСО 8085-2 и Российским нормам.

Сварка соединений в соответствии с этим стандартом должна производиться на оборудовании, отвечающем требованиям ИСО 12176-1 и Российским нормам.

Сварка должна выполняться квалифицированными операторами на машинах, обеспечивающих точную центровку заготовок. Подготовка и уровень квалификации оператора должны соответствовать требованиям сварочной процедуры. Технология сварки должна быть оформлена письменно в виде технологической инструкции (спецификации или проекта производства работ), утверждена организацией по строительству трубопроводов до начала строительства. Технологическая инструкция должна включать технические требования к методу сварки, параметрам сварки, оборудованию для сварки, условиям сварки, квалификации оператора и методам контроля качества, которые должны использоваться.

Указания по контролю качества приведены в разделе 6.

4.2 Принцип сварки

Сварка нагретым инструментом встык заключается в следующем: при помощи нагревателя разогреть концы двух труб или фитинга (заготовок) до заданной температуры, соединить их под давлением и охладить соединение под давлением в течение определенного времени.

Процесс сварки включает следующие основные элементы:

a) очистка концов труб, фитингов, поверхностей торцевателя и нагревателя;

b) крепление соединяемых заготовок;

c) торцовка концов труб или фитингов;

d) контроль качества сборки заготовок под сварку;

e) измерение давления перемещения;

f) оплавление концов трубы или фитинга;

g) соединение концов труб или фитинга;

h) выдержка концов трубы или фитинга под давлением в течение всего времени охлаждения в машине;

i) охлаждение в машине без давления или вне машины, если это предусмотрено инструкцией.

Содержание основных элементов объясняется более подробно в разделах 4.3-4.10.

4.3 Очистка концов труб, фитингов, поверхностей торцевателя и нагревателя

Прежде чем закрепить свариваемые заготовки в машине, следует очистить их внутри и снаружи, протереть совмещаемые поверхности чистой тканью без ворса. Из зоны сварки должны быть удалены все загрязнения.

Режимы сварки полиэтиленовых труб

Сварка труб из полиэтилена — это комплексный процесс, направленный на получение неразъемных соединений. При проведении работ используются стыковые машины либо специальные муфты.

Режимы стыковой сварки регламентированы ISO 21307 и ГОСТ Р 55276. Первый стандарт является международным, учитывается производителями сварочного оборудования.

Актуальные режимы сварки ПНД труб

Существует несколько режимов сварки ПНД труб. Каждый заслуживает отдельного внимания.

Сварка при единственном низком давлении

Классическое решение, используемое при прокладке большинства трубопроводов. Рекомендуемое давление — 1,7 кгс/см2.

- отсутствует необходимость в прочном и дорогом центраторе;

- использование доступных гидравлических агрегатов;

- значительная длительность сварки в сравнении с прочими режимами;

- необходимость поддержания рабочего давления при остывании сварного стыка.

Способ применим для бытовых и хозяйственных магистралей. Плохо подходит для труб с большой толщиной стенки.

Сварка полиэтиленовых труб при двойном низком давлении

Решение для маломощных агрегатов, поддерживающих давление 1,5 кгс/см2 ограниченное время. Данный режим сварки полиэтиленовых труб встык не применяется при прокладке промышленных и ответственных линий.

Давление сварки полиэтиленовых труб в 1,5 кгс/см2 сохраняется не более 10 секунд. Остывание шва происходит в естественных условиях.

Сварка ПНД труб при высоком давлении

Производительный способ, совместимый с бытовыми и промышленными сетями. Сварочное давление находится на уровне 4,2–6,2 кгс/см2, что гарантирует быстрое формирование шва и получение качественного соединения.

- минимальные временные потери;

- использование прочных центраторов;

- потребность в мощном гидравлическом модуле.

Метод требователен к оборудованию и квалификации сварщика. Это накладывает определенные ограничения на его распространение.

Температура сварки полиэтиленовых труб

Температурные показатели определяют интенсивность нагрева и оплавления заготовок. При выборе температуры сварки полиэтиленовых труб учитываются следующие показатели:

- способ формирования соединения;

- толщина стенки;

- материал, используемый при производстве труб;

- условный диаметр линии;

- предписания проектной документации.

Получить дополнительные данные поможет таблица температур для сварки ПНД труб. Она представлена в ГОСТ Р 55276, содержит исчерпывающие сведения о режимах температур.

После того, как торец заготовки нагрет, область сварки очищается. Нагревательный элемент извлекается при помощи специального приспособления. Работы проводятся с должной аккуратностью. Основная задача — не повредить расплавленный слой пластика.

Некорректная температура сварки ПНД труб приводит к неприятностям:

- непровар сварного шва;

- снижение жесткости линии;

- появление температурных деформаций;

- нарушение герметичности соединения.

Продолжительность сварочного процесса строго регламентирована.

Важность приобретения оригинального оборудования

Качество сварного соединения зависит от специфики применяемого инструмента. Использование сертифицированной продукции гарантирует соблюдение технологических нормативов, сокращает затраты на подготовку и монтаж.

Проведение работ поручается квалифицированным специалистам, учитывающим специфику трубопровода, параметры сварочной установки, условия прокладки линии.

Покупка продукции на выгодных условиях

Компания «ЭкоМонтаж» реализует оборудование для стыковой сварки. В ассортименте центраторы, гидравлические агрегаты, сварочные машины. Продукция соответствует международным стандартам, сопровождается паспортами качества и сертификатами соответствия.

- Широкий спектр изделий. Подобрать подходящее решение сможет опытный и начинающий мастер. Ассортимент товаров периодически расширяется. Регулярно появляются новые продукты.

- Доступные цены. Товар реализуется без дополнительных наценок. При оформлении оптового заказа покупатель получает скидку.

- Квалифицированная помощь. Заказать подходящее оборудование помогут консультанты компании. Они расскажут о специфике продукции, предоставят необходимые рекомендации.

Изделия отгружаются со склада предприятия, отправляются в любую точку РФ.

Виды сварки полиэтиленовых труб

Полиэтиленовые трубы имеют низкую стоимость, долговечны, применяются как в быту, так и в производственной сфере. Заслуженно занимают лидирующее место в организации газопроводов и водопроводных систем, благодаря универсальности и надежности материала, из которого изготовлены. Главное их достоинство - быстрый и лёгкий монтаж. Сварка полиэтиленовых труб является самым надёжным методом крепления при формировании трубопроводных сооружений.

Типы сварки ПЭ труб, условия применения

Трубы из полиэтилена соединяют в конструкцию разными способами сварки, каждый из способов применяется в соответствие с определёнными условиями.

Основные виды сварных соединений:

- . Для спайки труб из ПНД способом электромуфтовой сварки используют муфты из пластика, в которые вмонтированы спиральные элементы, нагревающиеся подачей тока.

- Враструб. Сварная стыковка с применением фитингов и муфт предназначена для водопроводных конструкций внутри дома. . Такого рода сварка применяется на внешних участках. Позволяет укладывать коммуникации как в грунт (траншейным способом), так и на поверхности.

Муфтовая сварка

Сварка труб из полиэтилена способом в муфту применяется, если работа по стыковке труб проводится в условиях узкого пространства и невозможности свободного передвижения. Такой метод подходит для спайки труб со стенками неодинаковой толщины и разными по диаметру. Рекомендуется для монтажа канализационных систем, так как спайки, сделанные этим способом, выдерживают нагрузку давления в 16 атм.

Техника выполнения муфтовой сварки:

- Первым делом тщательная подготовка нужных для сваривания труб. Салфетками, пропитанными спиртом очищают их от загрязнений. Также обрабатывают внутренние поверхности электромуфт.

- Концы труб перед сваркой ровно обрезают с целью уплотнения соединений и проводят механическую зачистку промышленной окиси меди.

- Одевая, на стыки электромуфты, трубы укладывают в позиционер. Противолежащие от места спайки концы труб во время сварки закрывают, для сохранения тепла.

- Подключив, к электромуфтам электричество, проводят соединение плавлением ПЭ-трубы.

Важно сохранять неподвижность спаянных ПНД труб до полного остывания, чтобы не допустить деформацию сварных швов.

Сварка враструб

Сварка враструб с применением муфт и фитингов рекомендуется для ПНД имеющими диаметр не больше 63 мм, для сваривания допустимо применение бытового паяльника. Трубы ПЭ больших диаметров сваривают промышленным аппаратом. Так же понадобятся рулетка и труборез.

Техника выполнения сварки враструб:

- Закрепив, аппарат для сварки на платформу, на нагреватель укрепляют насадки соответствующего размера. Выставляют температурный режим.

- Надевают на насадки готовые к свариванию элементы и прогревают на протяжении 5-7 секунд.

- После прогрева, осторожно соединяют части до упора и фиксируют на 10 секунд, чтобы детали сохранили правильное положение спайки и герметичность.

Важно не допустить перегрева иначе при попытке монтажа пластик просто сожмётся, нарушив качество стыка.

Совет: после сварки, отходы оплавки полимеров счищают, так как они помешают последующим процессам. Очищать требуется только деревянным шпателем во избежание повреждений покрытия.

Стыковая сварка

Для стыкового сваривания необходим специализированный механический или гидравлический сварочный аппарат, который обеспечит наиболее герметичное соединение труб. Самые популярные из них с программным управлением и автоматическим контролем всех сварочных процессов.

Работа с ПЭ трубами по стыковой технологии:

- Для этого вида сварки важен строгий отбор труб максимально сходных по техническим характеристикам, по возможности с одной и той же партии.

- Стенки труб по толщине должны быть минимум 5 мм, диаметр от 50 мм.

- Прогреваются места спайки труб специальной пластиной. После плавки пластину вынимают и механически стискивают детали до абсолютной их спайки и полного остывания, что делает шов максимально надёжным по герметичности.

- Делая разметку для нарезки труб, не забывайте о техническом изменении, их длины после спайки, в сторону уменьшения. Для правильного вычисления коэффициента сокращения воспользуйтесь таблицей ниже.

Безусловно, знание технологических тонкостей всех видов сварки труб из полиэтилена гарантирует получение качественного результата в создании трубопроводных конструкций и магистралей. Но нужно учитывать значительное влияние на результативность и таких факторов, как знание и соблюдение техники безопасности при работе с оборудованием для сварки полиэтилена, умение правильно подобрать материалы и провести подготовку соответствующего оборудования к процессу сварки, и в завершение – тщательный контроль соответствия качества установленным техническим требованиям.

Оборудование

и качество монтажа трубопроводных конструкций в значительной степени зависит от применяемого оборудования и агрегатов для сварочных работ. Идеально подходят гидравлические и механические агрегаты. Они обеспечивают максимальное качество монтажа. Такие сварочные агрегаты максимально автоматизированы, что позволяет исключить любое физическое вмешательство.

Кроме того, для проведения некоторых видов сваривания дополнительно используются такие виды инструментов, как:

- Труборез. Используется для разрезания труб.

- Калибровщик. Поможет восстановить диаметр трубы после разрезания.

- Фаскосниматель. Придаёт определенную форму, снимая фаски с торца трубы.

- Сварочный аппарат. Служит для оплавки сварных деталей.

- Насадки разных калибров. Применяется при диффузионных технологиях сварки.

- Измерительные инструменты. Широко используются, практически на всех этапах подготовительных и сварочных работ.

Как правило, качество изготавливаемых конструкций трубопроводов, зависит не только от применения того или иного оборудования, но и во многом от высокого уровня мастерства, внимательности и ответственности работающих на нём сварщиков.

Техника безопасности

- Необходимо подготовить рабочее место, убрав с него всё лишнее.

- Расположите на нём рабочий инструмент в удобном порядке.

- Тщательно проверьте электропроводку и заземление, чтобы исключить повреждение изоляции.

- Убедитесь в работоспособности оборудования, произведя проверочный запуск установок.

- Перед началом работ проверьте оборудование на предмет повреждений и дефектов, которые могли бы создать аварийную обстановку и негативно повлиять на качество.

- Если у вас портативная сварочная установка необходимо обеспечить максимальную свободу её перемещения тем самым обеспечив быстрое выполнение работ тем самым исключив все факторы риска для оператора установки.

Подготовка к сварочным работам

- Все узлы оборудования, а также приспособление для проведения сварочных работ необходимо тщательно очистить.

- Перед началом работы обеспечьте полную заправку сварочных агрегатов работающих на топливе.

- Проверьте уровень масла гидравлической системы сварочного аппарата в случае необходимости пополните его.

- Перед началом работы смажьте все трущиеся детали в оборудовании.

- Проверьте исправность всех контрольно-измерительных приборов.

- Для обеспечения качества при обработке фитингов и труб ножи устройства для торцевания должны быть идеально отточены.

- Для избежания сбоя в работе с ПДН, постарайтесь обеспечить достаточное количество зажимов и вкладышей с диаметром соответствующим сечению труб.

Перед началом сварочных работ необходимо удалить все загрязнения с труб, фитингов и других деталей, которые будут использоваться в работе. После очистки все трубы и фитинги необходимо соединить. Края свариваемых изделий нужно обрезать и очистить, как того требует технологи.

Контроль качества швов

В процессе выполнения сварки полиэтиленовых труб необходимо постоянно контролировать качество каждого выполненного соединения. И только после этого, продолжать работу.

Все спайки в обязательном порядке должны отвечать техническим требованиям.

Основные требования по качеству:

- Не допускается смещение в местах спаек.

- Необходимо контролировать качество торцевания.

- Не проводить сварочные работы в условиях холода.

- Тщательно соблюдать технологию выполнения швов.

- Осуществлять постоянный контроль показателей всех измерительных приборов, поддерживая параметры их показателей в пределах принятых норм.

Сварные швы и допустимые дефекты, возникающие во время сварки должны строго соответствовать всем техническим требованиям. Только в этом случае, изделие можно признать качественным.

В итоге нужно отметить, что все рассмотренные технологии сварок ПЭ труб требуют строгой дисциплины и точности. Только при условии их соблюдения, можно будет гарантировать успешную эксплуатацию трубопроводных конструкций и магистралей в течение длительного периода, без дополнительных ремонтов и обслуживания.

СНиП III-42-80 : Сборка, сварка и контроль качества сварных соединений трубопроводов

очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

При стыковой сварке оплавлением следует дополнительно зачищать торец трубы и пояс под контактные башмаки сварочной машины.

4.2. Допускается правка плавных вмятин на торцах труб глубиной до 3,5 % диаметра труб и деформированных концов труб безударными разжимными устройствами. При этом на трубах из сталей с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) допускается правка вмятин и деформированных концов труб при положительных температурах без подогрева. При отрицательных температурах окружающего воздуха необходим подогрев на 100—150°С. На трубах из сталей с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более — с местным подогревом на 150—200° С при любых температурах окружающего воздуха.

Участки и торцы труб с вмятиной глубиной более 3,5 % диаметра трубы или имеющие надрывы необходимо вырезать.

Допускается ремонт сваркой забоин и задиров фасок глубиной до 5 мм.

Концы труб с забоинами и задирами фасок глубиной более 5 мм следует обрезать.

4.3. Сборка труб диаметром 500 мм и более должна производиться на внутренних центраторах. Трубы меньшего диаметра можно собирать с использованием внутренних или наружных центраторов. Независимо от диаметра труб сборка захлестов и других стыков, где применение внутренних центраторов невозможно производится с применением наружных центраторов.

4.4. При сборке труб с одинаковой нормативной толщиной стенки смещение кромок допускается на величину до 20 % толщины стенки трубы, но не более 3 мм при дуговых методах сварки и не более 2 мм при стыковой сварке оплавлением.

4.5. Непосредственное соединение на трассе разнотолщинных труб одного и того же диаметра или труб с деталями (тройниками, переходами, днищами, отводами) допускается при следующих условиях:

если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых 12 мм и менее) не превышает 2,5 мм;

если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых более 12 мм) не превышает 3 мм.

Соединение труб или труб с деталями с большей разностью толщин стенок осуществляется путем вварки между стыкуемыми трубами или трубами с дeтaлями переходников или вставок промежуточной толщины, длина которых должна быть не менее 250 мм.

При разнотолщинности до 1,5 толщины допускается непосредственная сборка и сварка труб при специальной разделке кромок более толстой стенки трубы или детали. Конструктивные размеры разделки кромок и сварных швов должны соответствовать указанным на рис. 1.

Смещение кромок при сварке разностенных труб, измеряемое по наружной поверхности, не должно превышать допусков, установленных требованиями п. 4.4 настоящего раздела.

Подварка изнутри корня шва разностенных труб диаметром 1000 мм и более по всему периметру стыка обязательна, при этом должен быть очищен подварочный слой от шлака, собраны и удалены из трубы огарки электродов и шлак.

Рис. 1. Конструктивные размеры разделки кромок и сварных швов разнотолщинных труб (до 1,5 толщины стенки)

4.6. Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполняющих сварку. На стыки труб из стали с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) клейма должны наноситься механическим способом или наплавкой. Стыки труб из стали с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более маркируются несмываемой краской снаружи трубы.

Клейма наносятся на расстоянии 100—150 мм от стыка в верхней полуокружности трубы.

4.7. Приварка каких-либо элементов, кроме катодных выводов, в местах расположения поперечных кольцевых, спиральных и продольных заводских сварных швов, не допускается. В случае если проектом предусмотрена приварка элементов к телу трубы, то расстояние между швами трубопровода и швом привариваемого элемента должно быть не менее 100 мм.

4.8. Непосредственное соединение труб с запорной и распределительной арматурой разрешается при условии, что толщина свариваемой кромки патрубка арматуры не превышает 1,5 толщины стенки стыкуемой с ней трубы в случае специальной подготовки кромок патрубка арматуры в заводских условиях согласно рис. 2.

Во всех случаях, когда специальная разделка кромок патрубка арматуры выполнена не в заводских условиях, а также когда толщина свариваемой кромки патрубка арматуры превышает 1,5 толщины стенки стыкуемой с ней трубы, соединение следует производить путем вварки между стыкуемой трубой и арматурой специального переходника или переходного кольца.

Рис. 2. Подготовка промок патрубков арматуры при непосредственном соединении их с трубами

4.9. При сварке трубопровода в нитку сварные стыки должны быть привязаны к пикетам трассы и зафиксированы в исполнительной документации.

4.10. При перерыве в работе более 2 ч концы свариваемого участка трубопровода следует закрыть инвентарными заглушками для предотвращения попадания внутрь трубы снега, грязи и т. п.

4.11. Кольцевые стыки стальных магистральных трубопроводов могут свариваться дуговыми методами сварки или стыковой сваркой оплавлением.

4.12. Допускается выполнение сварочных работ при температуре воздуха до минус 50°С.

При ветре свыше 10 м/с, а также при выпадении атмосферных осадков производить сварочные работы без инвентарных укрытий запрещается.

4.13. Монтаж трубопроводов следует выполнять только на монтажных опорах. Применение грунтовых и снежных призм для монтажа трубопровода не допускается.

4.14. К прихватке и сварке магистральных трубопроводов допускаются сварщики, сдавшие экзамены в соответствии с Правилами аттестации сварщиков Госгортехнадзора России, имеющие удостоверения и выдержавшие испытания, регламентируемые требованиями пп. 4.16—4.23 настоящего раздела.

4.15. Изготовление сварных соединительных деталей трубопровода (отводов, тройников, переходов и др.) в полевых условиях запрещается.

4.16. При производстве сварочных работ каждый сварщик (бригада или звено сварщиков в случае сварки стыка бригадой или звеном) должен (должны) сварить допускной стык для труб диаметром до 1000 мм или половину стыка для труб диаметром 1000 мм и более в условиях, тождественных с условиями сварки на трассе, если:

он (они) впервые приступил(и) к сварке магистрального трубопровода или имел(и) перерыв в своей работе более трех месяцев;

сварка труб осуществляется из новых марок сталей или с применением новых сварочных материалов, технологии и оборудования;

изменился диаметр труб под сварку (переход от одной группы диаметров к другой — см. а - в на рис. 3);

изменена форма разделки торцов труб под сварку.

Рис. 3. Схема вырезки образцов для механических испытаний

а - трубы диаметром до 400 мм включительно; б — трубы диаметром от 400 мм до 1000 мм; в — трубы диаметром 1000 мм и более; 1 —образец для испытания на растяжение (ГОСТ 6996-66, тип XII или XIII); 2 — образец на изгиб корнем шва наружу (ГОСТ 6996—66, тип XXVII или XXVIII) или на ребро; 3 — образец на изгиб корнем шва внутрь (ГОСТ 6996—66, тип XXVII или XXVIII) или на ребро

4.17. Допускной стык подвергается:

визуальному осмотру и обмеру, при котором сварной шов должен удовлетворять требованиям пп. 4.26; 4.27 настоящего раздела;

радиографическому контролю в соответствии с требованиями п.4.28 настоящего раздела;

механическим испытаниям образцов, вырезанных из сварного соединения в соответствии с требованиями п. 4.19 настоящего раздела.

4.18. Если стык по визуальному осмотру и обмеру или при радиографическим контроле не удовлетворяет требованиям пп.4.26,4.27, 4.32 настоящего раздела, то производится сварка и повторный контроль двух других допускных стыков; в случае получения при повторном контроле неудовлетворительных результатов хотя бы на одном из стыков бригада или отдельный сварщик признаются не выдержавшими испытание.

4.19. Механическими испытаниями предусматривается проверка образцов на растяжение и изгиб, вырезанных из сварных соединений. Схема вырезки и необходимое количество образцов для различных видов механических испытаний должны соответствовать указанным на рис. 3 и в табл. 3.

Нормы технологического режима процесса сварки труб из полиэтилена

Приложение 1 Технологическая карта сварки труб из полиэтилена встык нагретым инструментом (НИ-01-СК/СБ)

1 Область применения

2. Нормативные ссылки

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение ГОСТ 18599-2001 Трубы напорные из полиэтилена. Технические условия

ГОСТ 32415-2013 Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления. Общие технические условия

ГОСТ Р 53652.3-2009 Трубы из термопластов. Метод определения свойств при растяжении. Часть 3. Трубы из полиолефинов

ГОСТ Р ИСО 12176-1-2011 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 1. Сварка нагретым инструментом встык

3. Подготовка сварочного производства

3.1. Требования к квалификации сварщиков

3.1.1. Сварщики и специалисты сварочного производства, выполняющие работы по сварке нагретым инструментом труб должны быть аттестованы в соответствии с ПБ 03-273-99 и РД 03-495-02 [3].

3.1.2. Сварку допускных стыков осуществляют в условиях, приближенных к производственным. Допускные образцы изготавливаются из отрезков полиэтиленовых труб длиной не менее 300 мм. Допускные образцы подвергают визуальному и измерительному контролю и испытанию на осевое растяжение.

3.2 Свариваемые материалы

3.2.2. Документ о качестве, сопровождающий каждую партию труб (деталей), содержит: наименование и (или) товарный знак предприятия-изготовителя; номер партии и дату изготовления; условное обозначение трубы (детали); размер партии в метрах (штуках); марку сырья; условия и сроки хранения; результаты испытаний или подтверждение о соответствии качества требованиям нормативной документации.

3.2.4 В случае неполноты приведённых данных в документе о качестве или при необходимости проверки качества труб из полиэтилена, при входном контроле проводят испытания на осевое растяжение. Контроль выполняют в аттестованной лаборатории.

3.3 Сварочное оборудование

3.3.1 Работы должны проводиться при температуре воздуха не ниже -10°С и не выше +35°С. При более широком интервале температур сварочные работы следует выполнять в помещениях (укрытиях), обеспечивающих соблюдение заданного температурного интервала.

3.3.3 При подготовке сварочного оборудования подбираются зажимы и вкладыши, соответствующие диаметру свариваемых труб. Вкладыши зажимов должны быть чистыми, без сколов и заусенцев, которые могли бы повредить поверхность труб. Рабочие поверхности нагревателя и инструмента для обработки полиэтиленовых труб очищаются от пыли и остатков полиэтилена.

3.3.4 Работоспособность оборудования определяется при визуальной проверке комплектующих узлов сварочных машин, аппаратов, приспособлений и их контрольном включении. У сварочных машин стыковой сварки проверяют плавность перемещения подвижного зажима центратора и работу торцевателя. Особое внимание уделяется визуальной проверке изоляции электрических кабелей и заземлителей.

3.3.5 При сварке встык свободный конец трубы или плети закрывают инвентарными заглушками для предотвращения сквозняков внутри свариваемых труб.

3.3.6 Оборудование перед использованием должно быть проконтролировано на наличие паспорта завода-изготовителя, комплектность и исправность, и должно обеспечивать заданные режимы работы. Оборудование должно быть аттестовано согласно РД 03-614-03 [3].

3.4 Требования к организации сварочного производства

Организация, производитель сварочных работ, должна пройти процедуры проверки готовности на использование аттестованной сварочной технологии в соответствии с РД 03-615-03 [5].

4. Требования к сборке и сварке

4.1. Стыковая сварка рекомендуется для соединения между собой труб и соединительных деталей наружным диаметром более 50 мм и толщиной стенки более 4 мм.

| |

| 866 × 1379 пикс. Открыть в новом окне | |

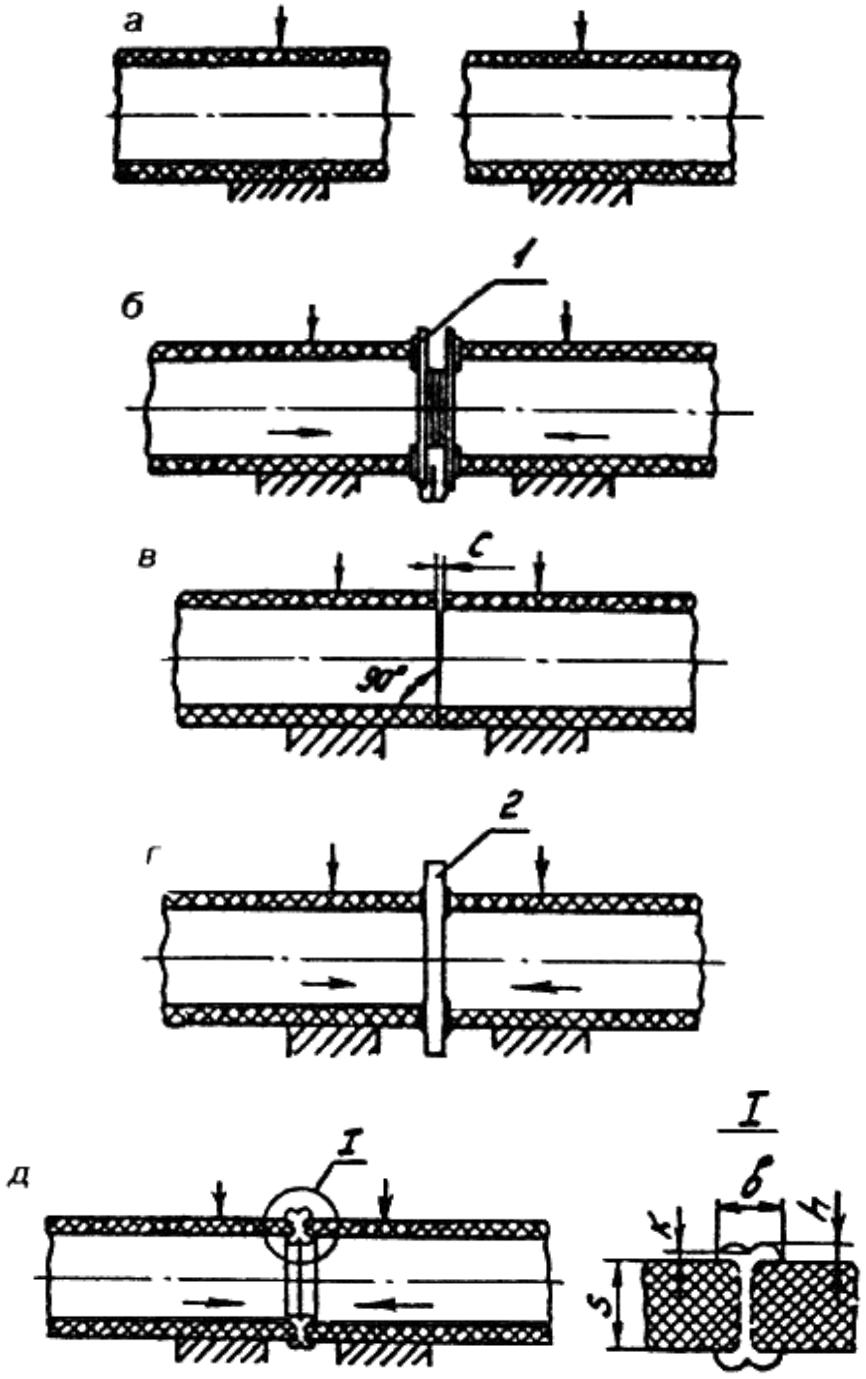

а - центровка и закрепление в зажимах сварочной машины концов свариваемых труб; б - механическая обработка торцов труб с помощью торцовки 1; в - проверка точности совпадения торцов по величине зазора с; г - нагрев и оплавление свариваемых поверхностей нагретым инструментом 2; д - осадка стыка

4.2. Основными параметрами при сварке нагретым инструментом встык являются температура нагретого инструмента (Тн) и величины давления (Роп, Рн и Рос) и времени (tоп, tн, tп, tд и tохл). Значение параметров принимается в соответствии с рекомендациями завода-изготовителя сварочного оборудования.

Прочность шва снижается как при понижении, так и при повышении температуры расплава, поэтому большинство опасных дефектов возникает именно при перегреве или недогреве торцов свариваемых труб.

Читайте также: