Новый метод сварки получил использование в космических технологиях

Обновлено: 20.09.2024

Российские ученые разработали метод стыковки для недавно презентованного нового типа пилотируемых космических аппаратов в форме свободно вращающегося тора — с его помощью создается искусственная гравитация. Способ основан на использовании особых свойств таких кораблей для освоения дальнего космоса и потребует минимум изменений в их конструкции. Преимущества предлагаемого решения — в экономии топлива и обеспечении целостности обоих аппаратов даже в случае неудачной попытки сближения.

Сложности подлета

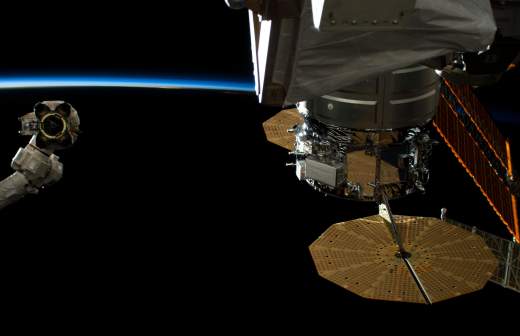

Ученые из Московского авиационного института предложили инновационный метод стыковки с пилотируемым космическим аппаратом (ПКА) нового типа. Ранее специалисты разработали проект такого ПКА «ТОР» для освоения дальнего космоса. Для устранения длительного воздействия невесомости на организм человека ТОР предлагают делать в виде «бублика» диаметром 100 м — такая тороидальная форма корабля обеспечивает постоянную имитацию воздействия гравитации на экипаж за счет вращения (подробнее — см. справку).

Однако непрерывное вращение, большая масса и габариты ТОРа влекут за собой проблемы стыковки с другими космическими аппаратами. Предложенный учеными новый метод сближения заключается в использовании силовых и транспортных рельсов внешнего контура ПКА. Эти элементы уже предусмотрены проектом конструкции корабля. По словам профессора МАИ, академика РАН Олега Алифанова, они в любом случае необходимы для создания прочности и жесткости всего контура аппарата.

Сегодня в основном стыковка происходит так: специальные выступающие элементы стыковочных частей объектов (их называют агрегатами) механически сцепляются между собой, стягивая корабли или челноки. По окончании процесса замки сцепляются и закрываются, фиксируя положение. Проблема в том, что ТОР — крупногабаритный комплекс, все элементы которого непрерывно вращаются. Это создает значительные трудности для стыковки с ним внешнего космического аппарата.

— Нормальное функционирование ПКА ТОР возможно только в составе так называемой космической эскадры, — пояснила аспирант кафедры «Космические системы и ракетостроение» МАИ Джамиля Рамазанова. — Это группы беспилотных КА разного назначения, в сумме обеспечивающие выполнение всех функций комплекса. Так как эти аппараты не имеют жесткой связки между собой (то есть осуществляют свободный полет в группе), перенос людей и материалов между ними осуществляют специализированные платформы — роботы-челноки. И они уже оборудованы стыковочной системой, позволяющей подсоединяться к ТОРу новым способом.

Схема процесса выглядит следующим образом. Сначала челнок стабилизируется по координатам и скорости в определенной позиции относительно ТОРа. Затем он получает импульс движения так, чтобы подлететь по касательной к силовым транспортным рельсам ПКА. Причем в момент касания контактного элемента челнок будет иметь почти нулевую скорость. В этот момент он своими стыковочными штангами-манипуляторами осуществляет захват поверхностей элемента транспортных рельсов с обеих сторон. Это надо сделать довольно быстро. Приводы манипулятора оборудованы роликами, обеспечивающими одновременно и «прилипание» челнока к ТОРу, и возможность перемещаться по рельсам.

По ним челнок легко «докатится» до нужного шлюза, зафиксируется замками и осуществит прием-передачу грузов. Для отсоединения будет достаточно лишь разомкнуть замки, и далее центробежная сила сама начнет отводить аппарат от ПКА.

Первое преимущество такого метода в том, что он более экономичный по затратам топлива и энергии для всего цикла стыковки и расстыковки. Второе достоинство — минимизация рисков в случае неудачного контакта, благодаря легкому уходу челнока без нанесения повреждений ему и ТОРу. Один из недостатков — ограничение по массе, так как слишком тяжелый аппарат может дестабилизировать вращение ТОРа.

Вместе — эффективнее

Еще один возможный способ соединения космических кораблей известен уже давно. Для него необходим особый модуль, который вращается вокруг ТОРа так, чтобы быть неподвижным относительно идущего на сближение КА.

Однако надежность операций соединения таким методом должна стремиться к 100%, ведь в случае неудачного захода на «посадку» оба аппарата получат повреждения. Кроме того, этот способ стыковки потребует значительных дополнений конструкции ТОРа — его необходимо будет снабдить самой системой стыковочных узлов, системой его «подвески» и транспортировки грузов.

— Возможна практическая реализация сразу обоих способов, так как они не мешают, а взаимно дополняют друг друга, — добавил Олег Алифанов. — Так, к центральному стыковочному узлу могут стыковаться достаточно крупные «внешние» КА, что будет происходить не часто. А многочисленные контакты челноков внутри космической эскадры полностью обеспечит первый, инновационный метод.

Также ученый предложил присвоить всему проекту предварительное название — «ПКА «Джамиля» в честь автора — аспирантки МАИ.

По словам конструктора космической техники, генерального директора компании «КосмоКурс» Павла Пушкина, сама идея аппарата с искусственной гравитацией достаточно перспективна.

— Радует, что в МАИ прорабатывают различные решения и способы, позволяющие сделать дальние полеты реальностью. Основу новых пассажирских космических кораблей составят именно аппараты с искусственной гравитацией, пусть пока и неизвестно, когда именно это произойдет. И, конечно, для существенного продвижения проекта необходимо его прорабатывать, как говорится, снизу доверху.

Ученые отмечают, что развитие проекта «ТОР» будет ставить всё новые и новые задачи, так как его концепция отличается от других ПКА. Однако его реализация — только вопрос времени.

В МАИ разработан проект нового типа космического аппарата для нивелирования последствий длительного воздействия невесомости на человека. Конструкция пилотируемого корабля для освоения дальнего космоса задумана в форме тора — фигуры, напоминающей бублик. Такая форма позволит обеспечить постоянную имитацию гравитационного воздействия на экипаж за счет вращения «бублика». Корабли схожей формы нередко встречаются в фантастических произведениях, в частности в фильме Кристофера Нолана «Интерстеллар».

Сборку аппарата диаметром 100 м под условным названием «ТОР» предполагают осуществлять на орбите Земли. По замыслу разработчиков пилотируемый космический корабль будет сопровождать группа беспилотных аппаратов разного назначения — специализированных платформ и роботов-челноков, в сумме обеспечивающих выполнение всех функций комплекса.

Кто изобрел сварку

История развития сварки далеко до нашей эры. С тех пор, как люди научились добывать металл, они стремились создавать из него что-то полезное. Самый надежный способ соединения – горячим методом. Сейчас трудно представить, что два века назад русские ученые стояли у истоков современных сварочных аппаратов.

С тех пор началась новая страница жизни человечества. Сейчас существует несколько и видов сварочных технологий, применяемых на производстве и в быту. Современная история сварки – это изобретение новых агрегатов, методов соединения металлов, индивидуальных средств защиты нового поколения. Но по-прежнему популярной остается традиционная дуговая с помощью расплавляемых и тугоплавких электродов. Сварщики создают огромные металлоконструкции и миниатюрные произведения искусства.

Роль сварки в современном мире

В настоящее время развиваются методы лазерной сварки. Разработана технология высокоточного соединения металлов. Появляются новые композитные материалы, распространено использование алюминия, нержавеющих сталей, цветных металлов. Широкое распространение получили следующие виды высокотемпературного соединения металлов:

- аргонодуговая технология позволяет получать все виды соединений: стыковые, угловые, тавровые, внахлест;

- газовая, с помощью нее создаются магистральные трубопроводы, пролегающие далеко от источников тока;

- полуавтоматическая позволяет ускорить процесс соединения элементов, обладает высокой точностью, снижает риск образования некачественного шва;

- всегда остается востребованной традиционная ручная электродуговая.

Меняются источники питания, усовершенствуются держатели, но принцип горячего соединения металлов не претерпевает изменений. Сварочный метод предпочтительнее других видов соединений из-за ряда преимуществ:

- из-за экономии металла;

- износостойкое оборудование имеет большой запас прочности, его применяют в любых условиях;

- образуются соединения на молекулярном уровне, обладающие высокой прочностью.

Первые упоминания сварки

Задолго до появления сварочных агрегатов существовали другие способы соединения металла. Найдены образцы соединений, созданных в VIII – VII веках до нашей эры. Самородное золото, кусочки меди и метеоритные сплавы использовали для бытовых целей, оружия. Их скрепляли при нагреве методом, сравнимым с ковкой.

Этап возникновения литья – следующая страница история сварочной технологии. Зазоры между частями металла заливали расплавами, получалось подобие швов. Когда были открыты легкоплавкие металлы, для соединяя металлов стали применять их, возникла пайка. Технологии пайки и ковки использовались до открытия метода электрической дуги, до конца XIX века.

Открытие электрической дуги

Физик и электротехник, академик Василий Петров открыл эффект электродуги в 1802 году. Во время опытов он пропускал электроток через металлический и угольный стержень и заметил, что возникает яркая вспышка – высокотемпературная дуга. В его трудах есть описание этого явления. Но до открытия сварочного аппарата были годы, пока развивалась электротехника. Для дуговой технологии нужны были мощные источники тока.

Русский изобретатель Николай Бенардос разработал электродуговую сварку только через 80 лет после открытия дуги. Начался новый этап истории развития сварки. Николай Николаевич применил дугу для резки и соединения металлических элементов. Через несколько лет Славянов Николай Гаврилович создал первый сварочный аппарат и электроды. Он официальный автор, признанный во всем мире. Впервые именно он, русский инженер изобрел сварку, запатентовал ее, только потом стали развиваться технологии в других странах. Славянов активно пропагандировал свой метод:

- исправлял брак, возникший при литье деталей;

- восстанавливал части паровых турбин;

- заваривал изношенные детали.

Он разработал флюсы, защищающие горячий шов от окисления, придумал сварочный генератор с регулируемой мощностью. Внедрение его изобретений занимались за рубежом. Сварка стала применяться повсеместно.

Развитие технологий в новое время

Следующий этап истории связан с фамилией Патон. Отец организовал первый институт сварки в 1929 году, под его руководством развивалась технология сварочных процессов. Во время Великой Отечественной войны новые методы применялись в оборонной промышленности. Разрабатывались новые виды флюсов, электроды для толстостенных изделий. Они применялись при производстве военной техники: танков, орудий, бомбардировщиков и их оснащения.

В киевском институте разработан метод порошковой, контактной и шлаковой сварки в жидкой и разряженной среде, для защиты шва стали применять инертные газы. Дело Евгения Патона продолжил его сын, Борис. Он возглавил институт сварки после ухода отца. Технологии космической лазерной сварки разработаны под его руководством. Стали шире применяться методы соединения металлов под водой. Эта технология используется в судоремонтных доках. Метод снижает сроки ремонта судов в 1,5 раза.

Перспективы развития сварочного процесса

В настоящее время традиционные методы потеснили лазерные методы. Им предрекают большое будущее. Управлять процессом можно будет дистанционно. Роботы приходят на смену сварщикам. Разработано устройство для автоматической подачи присадочного материала в зону шва, с высокой точностью регулируется тонкий луч, расплавляющий металл.

Второе направление развития технологии высокотемпературного соединения металлов – использование оптико-волоконных материалов. Это позволит увеличивать КПД силового оборудования: генераторов, преобразователей. Постепенно будет повышаться мощность выходного тока, сейчас максимальная 6 кВт, ее планируется довести до 25 Квт и выше.

Постепенно лазерная технология вытеснит газовый метод сварки. Будут создаваться гибкие модули, использовать которые можно будет в любых погодных условиях. Будет снижаться трудоемкость технологических процессов, разрабатываться новые методы контроля качества высокотемпературного соединения металлов.

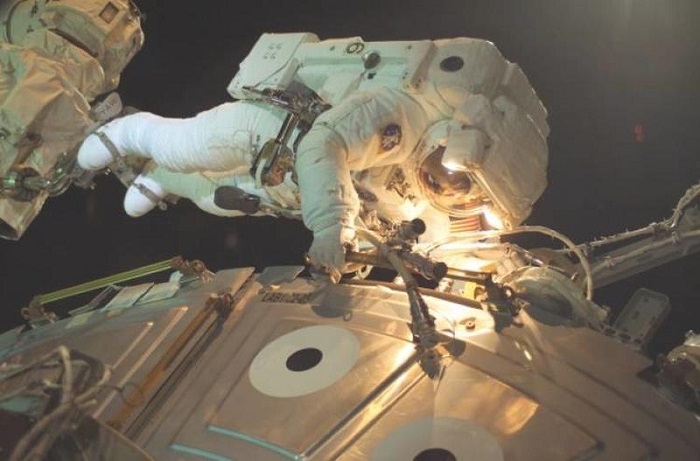

Сварка в открытом космосе: история развития

О сварке уже известно многое. Инструменты появляются, новые техники разрабатываются и осваиваются, и совершенству здесь действительно нет предела. Существуют труднейшие виды сварки, которые поддаются только профессионалам, но ни один из этих видов не сравнится со сваркой в космосе. А ведь там тоже есть металлические конструкции, которые нужно скреплять, собирать и ремонтировать. Но как это делать, если нет ни воздуха, ни знакомой гравитации, а движения ограничены громоздкими скафандрами? Подробнее о том, что такое сварка в космосе, расскажет этот материал.

История развития

Когда речь заходит о сварке в космосе, можно предположить, что необходимые технологии появились только к моменту создания Международной Космической Станции, что была запущена в 1998 году. Однако, сварочные работы в космосе проводились и до ее создания, и первые разработки и эксперименты в этой области принадлежали СССР.

Саму идею создать аппарат для космической сварки приписывают отцу советской космонавтики, Сергею Павловичу Королеву. Изначально идея, озвученная еще в 1965 году, не была высоко оценена инженерным сообществом, так как сварка в космосе считалась априори невозможной.

Скорость диффузии газов высока, воздуха нет, гравитации нет, перепады температуры могут быть катастрофическими — и это далеко не все физические трудности. Также проблемой была сама конструкция сварочного аппарата, которую просто невозможно использовать в открытом космосе. Дополнительно большие вопросы вызывала сама безопасность сварочного процесса в космосе, так как малейшая ошибка могла привести к повреждению модуля космического аппарата, корабля или станции, или, что еще хуже, к порче скафандра космонавта.

Несмотря на все сомнения, спустя всего 4 года после появления идеи, были проведены первые испытания сварочного аппарата в космосе. Его использовал экипаж «Союза-6» для соединения мелких деталей корабля. Устройство, которое было применено в тот день, получило название «Вулкан». Оно могло работать с металлами дуговым, плазменным и даже электронно-лучевым способом.

Так были сделаны первые шаги к работе с металлами в открытом космосе, а Борис Евгеньевич Патон, ученый, руководивший группой разработчиков космического сварочного аппарата, стал всемирно известным.

Но работа продолжалась. Аппарат нужно было уменьшать и делать удобнее. А за основу для следующей версии был взят «Вулкан».

Изначально идея, озвученная еще в 1965 году, не была высоко оценена инженерным сообществом, так как сварка в космосе считалась априори невозможной. Но несмотря на все сомнения, спустя всего 4 года после появления идеи, были проведены первые испытания сварочного аппарата в космосе.

Усовершенствование и доработка

Как потом показали эксперименты, для сварки в открытом космосе наиболее подходит электронно-лучевая сварка, так как КПД оказался самым высоким. Поэтому было принято решение доработать «Вулкан» именно под такие цели.

Перед советскими учеными и инженерами была поставлена задача разработать специальный инвертор — устройство, которое будет преобразовывать постоянный ток, получаемый от солнечных батарей в переменный. Кстати, сварочный аппарат должен был тратить энергию экономно, так как вся станция работает только на том, что производит сама.

Также были добавлены трансформаторы, чтобы не терять напряжение. Была проведена работа и над снижением веса сварочного аппарата, и упаковываться он стал компактнее.

Дополнительно появилась электростатическая фокусировка вместо обычной магнитной.

Далее появились разработки, которые должны были позволить использовать тонкопленочные покрытия в невесомости. Для этого использовали метод термического испарения.

Разработки и доработки привели к тому, что появилось более сотни «Вулканов» различных составов и модификаций, но только последний, наиболее укомплектованный, стал использоваться в космосе.

Первыми доработками стали снижение веса и уменьшение габаритов аппарата, а также экономичностью энергопотребления.

Первая сварка в космосе

Новый вид сварочного оборудования был создан спустя 5 лет после первых экспериментов. Его назвали «УРИ» — Универсальный Ручной Инструмент. Он был разработан на основе двух своих предшественников, «Вулкана» и «Испарителя», специалистами института электросварки имени Е. О. Патона (Киев).

Этот аппарат имел собственный контейнер массой в 30 кг (легче предыдущих версий), который можно было надеть на себя, как ранец или прикрепить к поверхности орбитальной станции. Внутри контейнера помещался не только само устройство с двуствольной электронной сварочной пушкой, но и автономный источник питания. Работать «Универсал» смог со многими сложными сталями и даже титаном.

Первые испытания этого устройства прошли 25 июля 1984 года, на орбитальной станции «Салют-7». Эта сложная задача была доверена двум советским космонавтам, которые проводили сварку в течение 3 часов в открытом космосе. Так, первым мужчиной, который произвел сварку в космосе, стал Владимир Джанибеков, а первой женщиной, что работала одновременно с ним — Светлана Савицкая.

«УРИ» отлично справлялся со сваркой конструкций из металла в безвоздушной среде, а также в условиях невесомости и агрессивной окружающей среде. Резкие перепады температур тоже не были страшны «УРИ».

Сварка в космосе в наше время

Технологии продолжают развиваться, и сегодня сварка в открытом космосе почти не отличается от того же процесса на Земле. Устройство примерно такое же — есть плавящийся электрод и луч со сжатой дугой низкого давления. Для того чтобы следить за температурой свариваемых деталей добавлены инфракрасные датчики.

Конструкция меняется разве что для того, чтобы вес был как можно меньше, мобильность улучшалась, а КПД при этом не менялся. А помещается сегодня сварочный аппарат в жесткую трубчатую конструкцию по типу ранца, которую космонавт легко подсоединяет к скафандру и отсоединяет от него.

Сварка в космосе так же сложна, как и на Земле. И только благодаря развитию технологий в этой области на Земле позволяет сварке в космическом пространстве становиться проще, удобнее и безопаснее. Настолько, что даже космонавты, которые не обучаются сварке всю жизнь, справляются с соединением металлических деталей подобным способом.

Через трение к звездам: новая технология сварки сделает ракеты легче

Новая технология сварки трением позволит уйти от применения заклепок в авиастроении, сделав фюзеляжи самолетов более легкими. Это приведет к снижению топливных затрат и поможет снизить цены на перелеты. Также инновационный способ сварки планируют использовать при постройке космического корабля «Федерация», корпус которого будет создан из нового сверхлегкого сплава. В основе технологии — механическое воздействие вращающегося сверла, которое разогревает материал и перемешивает его при дополнительном воздействии ультразвука, способствующего размягчению сплава. В результате получается надежный и герметичный шов, прочность которого выше, чем у основного материала изделия.

Смешать со звуком

Алюминиевые сплавы — одни из самых легких и прочных материалов, которые широко используют при создании фюзеляжей самолетов. Однако они имеют существенный недостаток — металлические детали на основе серебристого металла не получается надежно скреплять посредством традиционной сварки плавлением. В результате авиапроизводители вынуждены использовать заклепочные соединения, для создания которых им приходится накладывать элементы друг на друга, увеличивая общий вес конструкции. Как правило, такой подход негативно влияет на грузоподъемность современных самолетов, их расход топлива и в конечном счете на стоимость билетов. Решить данную проблему удалось российским ученым, которые разработали инновационный способ сварки авиационных деталей.

— В основе метода — нагрев металла соединяемых деталей до пластического состояния с помощью вращающегося инструмента из инструментальной стали, — рассказал директор Института физики прочности и материаловедения СО РАН Евгений Колубаев. — В результате воздействия материал из обеих кромок свариваемых деталей размягчается (не достигая плавления), «захватывается» сверлом и перемешивается, образуя прочное и герметичное соединение.

Сборочный цех авиационного завода

При этом для интенсификации процесса перемешивания и повышения качества сварных швов в процессе обработки было решено использовать мощное ультразвуковое излучение. По словам ученых, в результате исследований были подобраны оптимальные параметры вибрационного воздействия (частота 22 кГц и амплитуда до 15 мкм), при которых достигается наиболее интенсивное перемешивание сплава. Это повышает производительность оборудования, а также уменьшает вероятность появления дефектов и положительно сказывается на прочности соединения. Нововведения коснулись и инструмента для подведения ультразвука к свариваемым поверхностям — так учеными был разработан титановый резонансный волновод, который надежно соединяет источник излучения со свариваемой деталью.

В настоящее время оборудование и создаваемые с его помощью соединения успешно прошли испытания. В результате теста на разрыв пробных образцов сварные швы показали высокую надежность и оказались прочнее основного материала.

Сначала ракеты, потом самолеты

Внедрение технологии в авиастроительную отрасль может произойти в самое ближайшее время. Ученые не только создали сварочное оборудование, но и разработали программно-аппаратный комплекс для контроля соединений, которые получаются в результате его применения. По словам экспертов, система позволяет проводить ультразвуковую диагностику, цифровую рентгенографию, а также тепловизионный контроль и контроль методом вихревых токов. Инструментарий предполагается использовать как в процессе проведения сварки — для недопущения брака, так и в ходе испытаний при эксплуатации элементов фюзеляжа.

Однако этим применение технологии не ограничивается.

Макет пилотируемого транспортного корабля нового поколения «Федерация» в РКК «Энергия»

— Помимо соединения авиационных деталей с помощью новой установки можно изготавливать космические аппараты, — подчеркнул Евгений Колубаев. — В частности, нашу технологию планируется использовать при создании корабля «Федерация», поскольку его корпус будет состоять не из традиционного для отрасли сплава АМг6 (алюминий + магний), а из нового более прочного российского, который проблематично сварить с помощью классических методов.

В результате внедрения технологии внешнюю оболочку корабля получится облегчить на 20–30%.

— Сварка трением известна уже давно, однако по отношению к алюминию такой метод ранее практически не использовался, поскольку данный металл обладает очень большой теплопроводностью и его трудно размягчить механическим способом, — пояснил заведующий лабораторией физической химии металлургических расплавов Института металлургии Уральского отделения РАН Алексей Шубин. — Сочетание метода с ультразвуковым воздействием можно считать удачным решением, которое предоставит конструкторам более совершенный способ соединения деталей, чем использование заклепок и клеевых составов.

Рабочий агрегатно-сварочного цеха ракетно-космического центра «Прогресс»

Однако, несмотря на возможности, которые открывает применение новой техники, ее внедрение может оказаться сложным делом.

— Подвод к деталям ультразвука с указанными характеристиками требует использования уникального оборудования, поэтому новую технологию не так просто масштабировать для широкого применения на предприятиях, — считает главный научный сотрудник Инжинирингового центра быстрого промышленного прототипирования высокой сложности НИТУ «МИСиС» Александр Громов.

По мнению эксперта, использование установки начнется со сварки изделий для ракетно-космической отрасли и только затем эта практика начнет распространяться на авиацию, вытесняя традиционные заклепки.

Эволюция технологии открытой сварки в космосе

Сварка в космосе сопряжена со множеством сложностей, таких как скорость диффузии газов, отсутствие гравитации. Как решались эти проблемы рассмотрим далее.

Идея проведения сварочных работ в открытом космосе приписывается Сергею Павловичу Королеву — отцу советской космонавтики. Изначально подобная идея была встречена с большой долей скепсиса, а многие инженеры и вовсе считали, что сварка в космосе невозможна. На то было несколько причин.

В подобной среде перепады температур соединяемых материалов могут достигать нескольких сотен градусов, скорость диффузии газов крайне высока, а главное — полностью отсутствует гравитация. Также стоило учитывать и другие нюансы: будущие сварочные аппараты необходимо было адаптировать для использования в плотном скафандре, в котором мелкая моторика космонавта практически сводилась на нет. Большое внимание стоило уделить и безопасности работ, ведь повреждения защитной оболочки космонавта ставило его жизнь и выполнение миссии под угрозу.

Тем не менее, уже спустя 4 года были проведены первые эксперименты по соединению деталей экипажем корабля «Союз-6». Для сварки использовалось устройство под кодовым названием «Вулкан» и имело поистине внушительный набор возможностей. С его помощью можно было соединять детали плазменным, дуговым и электронно-лучевым способом. Руководителем группы ученых, сделавших подобный скачок в развитии технологий, стал Борис Евгеньевич Патон — еще один ученый, впоследствии получивший всемирную известность.

Как итог: первые шаги к работе с металлом в космосе были сделаны, но установки нуждались в существенной модернизации и уменьшении веса.

Развитие идеи

Эксперименты показали, что именно электронно-лучевая сварка показывает наиболее высокий КПД в условиях невесомости. Это потребовало от советских инженеров вплотную заняться разработкой эффективных инверторов — устройств, преобразовывающих постоянный ток от солнечных батарей и аккумуляторов в переменный. Забегая наперед, эти наработки затем были успешно использованы для повышения КПД солнечных батарей и развития альтернативных источников энергии.

Основным недостатком использования такой схемы стало существенное снижение напряжения, поэтому в цель добавили трансформаторы. Также большая работа была проведена над снижением габаритов и веса установки — каждый лишний килограмм существенно увеличивал стоимость запуска. Поэтому впоследствии вместо магнитной фокусировки (как в обычных сварочных аппаратах) использовалась электростатическая.

Наряду с модернизацией установки «Вулкан» проводились работы по нанесению тонкопленочных покрытий в условиях невесомости. Для этого использовался метод термического испарения, базировавшийся на наработках Патона и экспериментах в ходе миссий «Союз». Масштаб работ был внушительным: инженерам достались более сотни образцов стали, с которыми работали в космосе.

Как видно из приведенных выше фактов, советским ученым удалось развить идеи предшественников и воплотить задумку в реальность.

Доработка и расширение возможностей

Целенаправленные исследования не прошли даром: уже в 1984 году стала возможной сварка деталей в открытом космосе. Использовался все тот же электронно-лучевой способ, но габариты и характеристики установки были качественно улучшены. С того времени универсальный ручной инструмент (сокр. «УРИ») лишь незначительно модернизировался — именно его модификацию (на фото версия под названием «Универсал») используют на МКС и в ходе миссий аппаратов «Союз-ТМА».

Отдельного упоминания заслуживает функционал устройства. С помощью УРИ в условиях невесомости и значительных перепадов температуры стали возможными:

- пайка;

- резка;

- нагрев детали;

- нанесение тонких покрытий.

При своих массово-габаритных характеристиках УРИ стал незаменимым элементом любой космической миссии. Электронно лучевая пушка весила всего 2 килограмма, а суммарная масса установки составляла 30 кг. Мощность также удалось минимизировать до 750 ватт, что несоразмерно с «земными» аналогами сварочного аппарата. Тем не менее, «Универсал» способен работать как с различными сортами стали, так и с титаном.

Аппарат планировалось использовать для создания и ремонта больших орбитальных станций типа «Мир-2», но планам так и не суждено было сбыться. Советский Союз исчез с карты мира как государство и программа была приостановлена. Тем не менее, проект не был остановлен и с небольшими изменениями наработки советских инженеров используются до сих пор.

Сварка в космосе сейчас

Современные виды сварки в космосе слабо отличаются от такового в земных условиях. Для этих целей используется электронный луч со сжатой дугой низкого давления с использованием плавящегося электрода. Конкретно же для точечной сварки даже не пришлось разрабатывать новые модели аппаратов: процесс сводился лишь в минимизации веса и повышении КПД. Для этого была использована жесткая трубчатая конструкция в форме ранца, обеспечивавшая космонавту максимальную подвижность. Единственная сложность заключается лишь в контроле за температурой свариваемых деталей: в условиях вакуума формирование оксидной пленки (побежалости) попросту невозможно. Для контроля применяют инфракрасные температурные датчики.

Статья носит обзорный характер и лишь в общих чертах описывает историю развития отрасли и ее текущее состояние. Если у вас имеется более подробная информация об установках или современных методов сварки в космосе — можете поделиться ими в комментариях.

Читайте также: