Область применения контактная сварка

Обновлено: 04.05.2024

Полтора века человек применяет технологию точечной сварки. Благодаря ей стало возможно производство автомашин и другой всевозможной техники, которой люди пользуются сегодня в привычном режиме. Со временем данный способ перекочевал в гаражи и мастерские любителей. Контактная точечная сварка приходит на помощь непрофессионалам, потому что не требует никаких особых предварительных работ, при этом обеспечивая высокую прочность шва.

Далее расскажем о принципах и сферах применения этого способа сварки. Перечислим его виды, часто встречающие ошибки мастеров и дадим пошаговую инструкцию по применению. Масса полезной информации и практические советы ждут вас.

Принцип работы контактной точечной сварки

Технология контактной точечной сварки – это процесс, при котором через кратчайшее расстояние производится подача сильного электрического импульса на плотно сжатые детали. При этом возникает сильное разогревание металлических поверхностей с образованием в точке их соприкосновения расплавленного ядра. При этом плотное сжатие деталей способствует формированию процесса диффузии металлов. При выключении тока и остывании нагретой точки происходит кристаллизация металла.

Прочность точки сваривания настолько высока, что при попытке разрушения соединения металл лопается не в самой точке, а рядом с ней. Принципом работы машины контактной точечной сварки является генерирование импульса при плотном сжатии деталей.

Получить хороший разогрев импульсом металлической поверхности можно только при наличии большой силы тока и низкого напряжения. Промышленные установки контактной точечной сварки обладают такими необходимыми характеристиками: при контактном напряжении порядка 1–3 В, они могут выдавать силу тока 10–15 кА.

Плюсы и минусы контактной точечной сварки

Как и для любой технологической операции, контактная точечная сварка металла обладает как своими преимуществами, так и ограничениями. Сначала перечислим плюсы:

- Cварку можно выполнить тремя способами, которые повышают ее функциональность: точечным, шовным (можно выполнить как контактную стыковую сварку) и рельефным.

- Дает возможность соединять элементы разной толщины.

- Позволяет соединять сплавы, имеющие различный химический состав.

- Есть возможность изменять параметры временных режимов контактной сварки и ее мощность.

- Качественно выполненное соединение с помощью точечной контактной шовной сварки выдерживает высокие нагрузки при давлении (в паровых котлах, стыках рельс), а также динамические и на разрыв.

- Достаточно высокая производительность точечной сварки (1 точка за время от 0,02 до 1 сек) позволяет широко использовать ее в технологических линиях на производствах.

- Автоматизация производственного процесса минимизирует появление погрешностей, возникающих по вине человеческого фактора.

- Имеет многовариантность исполнения: существуют стационарные, подвесные (при контактной точечной сварке клещами), агрегаты передвижного типа.

- Отсутствует необходимость проведения предварительных работ: нагревания заготовок, погружения в защитную среду и т. д.

- Налицо безвредность процесса для окружающей среды.

Но все же у контактной точечной сварки имеются и некоторые минусы, которые выражаются в основном в стоимости выполнения технологической операции и организации проведения работ. Перечислим ее недостатки:

- повышенные требования на допуски (диаметр, толщина стенок);

- высокомощное питание электрических станций;

- узкая специализация оборудования;

- большая стоимость оборудования;

- для выполнения контактной точечной сварки деталей используются ограниченные площади.

Области применения точечной контактной сварки

Применение точечной сварки чаще всего происходит в бытовых условиях. Ею пользуются при необходимости быстро получить надежное соединение металлических элементов. Для этого необязательно быть профессионалом, оборудование можно изготовить самостоятельно.

Чаще всего контактная шовная точечная сварка нашла применение для соединения:

- деталей из профлиста (при проведении декоративных и строительных кровельных работ);

- труб, способных выдерживать любое сильное давление, предназначенных для эксплуатации в агрессивных средах и т. д.;

- меди (например, в автотранспорте, железнодорожных рельсах, узлах автомобилей).

Устройство аппарата контактной точечной сварки

Любой аппарат точечной контактной сварки состоит из следующих двух блоков:

Рекомендуем статьи:

Получить мощный разряд тока при маленьком напряжении можно с помощью трансформатора индукционного типа. Соотношение обмоток (первичной и вторичной) может выдать электрический импульс такой силы, при котором начнется расплавление металла.

В устройство зажимных клещей контактно-точечной сварки входят прижимной механизм и два контакта из графита или меди, размещенные на разных рычагах. Приводы прижимов могут быть:

- Механическими, состоящими из рычага и мощной пружины. Сжатие металлических поверхностей происходит за счет физической силы сварщика. Такие приводы находят применение в бытовых или самодельных установках для обработки контактной точечной сваркой. Являются малопроизводительными и не позволяют должным образом проконтролировать степень сжатия деталей при сварке.

- Пневматическими. Наиболее часто используются в переносных ручных аппаратах, простота регулировки заключается в изменении давления воздушной магистрали. Имеют минус – являются относительно малопроизводительными, так как отсутствует возможность менять давление при сваривании.

- Гидравлическими. Из-за низкой производительности довольно редко применяются в производстве, но зато оснащенность регулируемыми перепускными клапанами обеспечивает им расширенный спектр настроек.

- Электромагнитными. Обладают самыми скоростными характеристиками, могут применяться не только в больших стационарных аппаратах, но и в ручных моделях. Отрегулировать сжатие металлов можно прямо в процессе сварки, что позволяет получить качественный провар соединения и избежать «выплескивания» металла.

Усложнить конструкцию можно с помощью роботизации движения электродов, применив в ней различные системы управления прижимами и током или же оснастив ее контурами жидкостного охлаждения на нагруженных аппаратах.

Машины контактной точечной сварки можно использовать одновременно для точечных, стыковочных и шовных соединений. Каждый тип выбранных электродов для контактной точечной сварки, имеющихся в различных вариантах, воспроизводит определенный по форме шов. По назначению и мощности сварочные агрегаты бывают:

1. Стационарными.

Это тяжелые агрегаты, оснащенные конденсатором и встроенным трансформатором, предназначенные для контактной точечной варки и использованием большого давления. Обладают сверхскоростной производительностью, но ограничены функционально. Наиболее часто их можно увидеть на предприятиях в различных технологических поточных линиях контактной стыковой, точечной или шовной сварки.

2. Вариантом ручных полуавтоматов, применяемых для проведения штучных работ контактной точечной сварки с использованием прижимного усилия клещей.

Оснащение полуавтоматикой позволяет ее эффективно использовать для бытовых нужд или в частных мастерских, а также в тех случаях, когда повышенный функционал стоит на первом месте после производительности. Вес таких конструкций составляет не более 15 кг. Толщина свариваемого слоя ограничена трансформаторной мощностью.

Конструктивно машины контактно-точечной сварки бывают:

специализированными;

подвесными, которые в свою очередь подразделяются на:

Помимо этого, по типу вырабатываемой электроэнергии установки контактной точечной сварки разделяются на устройства:

- с переменным током;

- низкочастотные;

- конденсаторного типа;

- с постоянным током.

К самым распространенным моделям относятся агрегаты конденсаторного типа и переменного тока.

Параметры контактной точечной сварки по ГОСТу

Параметры приведены в таблице:

| Толщина детали | Размеры электродов (ММ) | Ток | t тока | F эл-ов | ||

|---|---|---|---|---|---|---|

| (мм) | D | d3 | R | кА | сек | кг*с |

| 0,5 | 12 | 4 | 25–50 | 5,5–6 | 0,08–0,1 | 120–180 |

| 1 | 12 | 5 | 75–100 | 7,5–8 | 0,12–0,16 | 250–300 |

| 1,5 | 16 | 7 | 100–150 | 10,5–11,5 | 0,16–0,22 | 400–500 |

| 2 | 20 | 8 | 100–150 | 13–15 | 0,18–0,24 | 600–700 |

| 3 | 35 | 10 | 100–200 | 20–22 | 0,24–0,3 | 900–1000 |

| 4 | 25 | 12 | 200–250 | 23–25 | 0,4–0,56 | 1300–1500 |

Помимо всего, сфера применения контактной точечной сварки не ограничивается ни способами ее проведения, ни маркой стали.

Виды контактной точечной сварки

По характеру сварного шва и ведению технологической операции электро-контактная сварка разделяется на следующие виды:

1. Рельефный способ контактной точечной сварки.

Технология отличается от контактной сварки по конфигурации рабочих кромок. Процесс предусматривает подготовку выступов, размер и форма которых и определяют вид сварного соединения.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

2. Роликовая (точечная контактная шовная сварка).

По сути, является цельным швом, представляющим собой множество отдельных точек. Сварные плоскости проходят через валки, которые и обеспечивают их силу сжатия. Периодичность подачи тока и скорость прохождения заготовок через валки подразделяют швы на шаговые, прерывистые и непрерывные.

3. Стыковая контактная точечная сварка.

Предназначена для соединения легированных сплавов и заготовок с большим сечением, которые плохо поддаются свариванию. Процесс представляет собой соединение при нагреве и осевом смещении заготовок, зажатых в электродах-держателях. При сваривании таких поверхностей можно добавить использование процесса трения.

Разновидности выбора контактной точечной сварки определяются ее узкой специализацией и, следовательно, конструкцией используемого сварочного агрегата. Сварка выполняется согласно методу сопротивления и оплавления (с нагревом и без него). Методика сопротивления применяется для малогабаритных изделий с площадью сечения до 200 мм². Метод оплавления позволяет получить прочное соединение более крупных изделий. Наиболее востребованным является контактный способ сварки.

6 этапов контактно-точечной сваркой

Выбор техники соединения деталей зависит от вида используемого металла и его толщины, однако общая последовательность проведения этапов остается неизменной.

Основные операции при выполнении контактной точечной сварки:

- Подготовка заготовок. Этап подразумевает зачистку предназначенных для соединения поверхностей элементов конструкции от лакокрасочных покрытий, которые препятствуют прохождению тока.

- Сжатие заготовок. Контактная точечная сварка деталей клещами производится с целью появления участков, проводящих ток непосредственно между контактами.

- Прогревание заготовок электрическим импульсом (переменным или постоянным). Чем толще стенки элементов, тем дольше по времени происходит их нагрев.

- Снижение давления на соединяемые элементы (касается только машин автоматической контактной точечной сварки). Такая процедура используется для предотвращения выдавливания расплавленного материала.

- При появлении покраснения металла на участке размещения электродов производится отключение тока.

- На заключительном этапе производится прижим (проковка) деталей на период остывания материала. Такая процедура необходима для формирования прочного сварного соединения.

Параметры настройки оборудования контактной точечной сварки зависят от типа обрабатываемого металла. Качественные характеристики сварного соединения деталей неразрывно связаны с используемой технологией, режимами сжимания элементов конструкции и импульсом.

7 часто встречающихся дефектов при контактной точечной сварке

Во время выполнения контактной точечной сварки деталей, как и при любой другой технологии, могут возникать некоторые дефекты. Для того чтобы их минимизировать и свести к нулю, необходимо обладать определенной информацией и особенно обращать внимание на места их возможного появления. Самыми распространенными видами дефектов являются:

- Частичное или полное непроваривание сварного соединения. В большинстве случаев причиной непровара служит использование электродов низкого качества, заниженная сила тока или чрезмерное сжатие деталей. Такие дефекты в большинстве случаев обнаруживаются при визуальном осмотре, а использование при этом специальных приборов позволяет оценить уровень качества сварного соединения. Такие устройства помогают выявить непровары даже в тех случаях, когда при визуальном осмотре шов кажется идеальным.

- Трещины в зоне сварного соединения. Относятся к довольно распространенным видам сварных дефектов, причиной появления которых является установка завышенных параметров тока либо использование деталей без предварительной операции по зачистке.

- Кромочные разрывы. Такой вид дефекта происходит довольно редко, хотя иногда и встречается. При расчете места размещения сварочной точки следует учитывать расстояние, достаточное для формирования качественного сварного соединения. Каждой толщине металла соответствует определенное расстояние.

- Внутренние выплески. Визуально после завершения сварки такой вид дефекта не всегда определяется. Причина появления дефекта в том, что в процессе сварки расплавленный металл выходит за пределы ядра, что приводит к появлению зазора между деталями. Основная причина появления такого дефекта заключается в следующем: подача длительного импульса на большом токе может привести к чрезмерному расплавлению ядра. Если у вас оборудование совершенно новое, то для наладки инструмента следует сделать несколько сварочных точек на другом материале.

- При появлении покраснения металла на участке размещения электродов производится отключение тока.Наружные выплески. Дефект такого типа можно увидеть невооруженным глазом, возникает он при плохом сжатии металлических заготовок. Отсутствие момента ковки лишает возможности соединения заготовок, и это является причиной появления расплавленной массы снаружи металлического элемента.

- Вмятины. Такой дефект образуется из-за чрезмерного сжатия заготовки либо в случае использования электродов меньшего диаметра. Кроме этого, такие факторы могут способствовать увеличению зоны плавки, а это может привести к появлению дефектов готового шва.

- Прожиги. Являются самым частым видом дефектов. Несмотря на то, что причин их возникновения может быть несколько, наиболее часто они появляются по причине неудовлетворительной зачистки поверхностей и проводниковых наконечников перед контактно-точечной сваркой.

В заключение необходимо отметить, что машины контактной точечной сварки оснащаются безопасным закрытым корпусом, и в таком же виде они должны эксплуатироваться. Перед началом сварочных работ необходимо всегда проверять работоспособность аварийных выключателей и блокировочных кнопок, целостность обмотки проводов и правильность подсоединения электродов.

Выполнять сварочные работы необходимо в защитных очках, в специальной обуви, перчатках, используя при этом диэлектрические коврики. Любая сварочная мастерская должна быть оснащена аптечкой, укомплектованной такими медицинскими препаратами, как глазные капли и пантенол.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Контактная точечная сварка

Контактная сварка, её виды, сущность и область использования

Контактная сварка относится к числу высокопроизводительных методов сварки и относится к способам сварки давлением. Её сущность заключается в том, что металл разогревается до оплавления или пластического

состояния электрическим током, проходящим через место сварки. Процесс сварки необходимо вести при больших скоростях нагрева, чтобы выделяющееся в месте контакта тепло не успевало проникать в более холодные слои и окружающую среду.

Разновидностями контактной сварки являются:

шовная или роликовая;

Наиболее часто точечная и роликовая сварки применяются для соединения тонколистовых

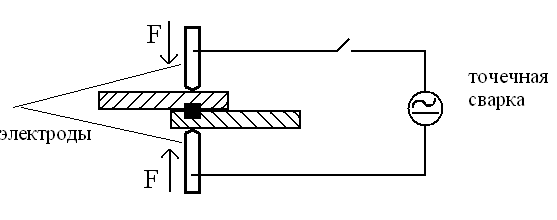

Точечную сварку применяют для соединения заготовок из тонколистового металла. Свариваемые заготовки собирают нахлестку, сжимают двумя медными электродамии от сварочного трансформатора пропускают электрический ток. При протекании тока более интенсивный нагрев металла наблюдается только в месте контакта заготовок, т.е. в месте наибольшего электрического сопротивления. Здесь металл расплавляется и появляется жидкое ядро, которое затвердевает после отключения сварочного тока. Вследствие этого образуется сварная точка .

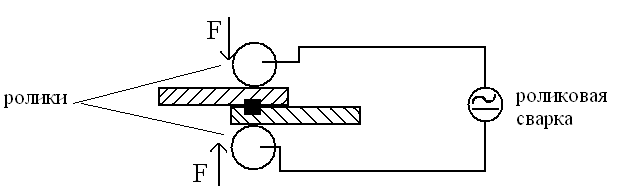

При шовной сварке электроды выполняют в виде роликов, поэтому такую сварку называют иногда роликовой сваркой. Свариваемые заготовки , как и при точечной сварке, собирают внахлестку и зажимают между вращающимися медными роликами, через которые поступает ток от трансформатора . При движении заготовок между роликами образуются сварные точки, перекрывающие друг друга. В результате получается сплошной герметичный шов . Шовную сварку применяют при изготовлении различных сосудов, где требуются герметичные швы — бензобаки, бочки, трубы и др. Толщина свариваемых листов обычно не превышает 3 мм.

Контактную стыковую сварку применяют для соединения труб, листов, колец, колес, железнодорожных рельсов и др.

59. Сборочные работы, их значение и объём в машиностроительном производстве

Сборка является завершающей стадией изготовления машин и механизмов, во многом определяющей эксплуатационную надёжность и долговечность изделия.

Именно в процессе сборки сходятся результаты труда конструкторов и технологов по созданию новой машины.

Объём сборочных работ значителен и составляет в общей трудоёмкости изготовления изделия в массовом и крупно-серийном производствах 20 – 25%, а в единичном и мелко-серийном – до 50%.

Основную часть сборочных работ составляют ручные слесарно-сборочные работы, требующие, как правило, значительных затрат физического труда и высокой квалификации рабочих, поэтому экономические показатели предприятия во многих случаях зависят от трудоёмкости сборочного производства, а проблема повышения производительности сборки является одной из важнейших проблем научно-технического прогресса современного машиностроения.

Первичным элементом всякой собираемой машины является деталь. Деталью называют всякую отдельную часть машины, изготовленную без применения сборочных операций.

Машина состоит из отдельных самостоятельных сборочных единиц, называемых иногда узлами. Узел при этом можно собрать самостоятельно, отдельно от других элементов машины.

Узловая конструкция машины позволяет сократить продолжительность её общей сборки, благодаря параллельному изготовлению всех или большинства сборочных единиц.

Базовой деталью или базовым узлом называется основной элемент, с которого начинается сборка.

Любой предмет или набор предметов производства, подлежащих изготовлению на данном предприятии, называют изделием.

В зависимости от назначения различают изделия основного и вспомогательного производства. К первым относятся изделия, реализуемые по поставкам, а ко вторым – изделия, которые используются внутри предприятия.

Процесс сборки складывается из ряда операций по соединению сопряжённых деталей в узлы, а узлов – в машину.

Высокая эксплуатационная надёжность и долговечность машины зависит главным образом от наличия в процессе сборки различных погрешностей, возникающих на различных стадиях сборки.

Основными причинами, которые вызывают возникновение погрешностей, являются:

• образование задиров на сопрягаемых поверхностях;

• деформация деталей при их установке и закреплении;

• попадание грязи и стружки между сопрягаемыми поверхностями;

• нарушение правильной последовательности затяжки болтовых соединений;

• непостоянство усилий затяжки и другие.

60. Организационные формы сборки машин

В машиностроении используют 2 основные организационные формы сборки:

• стационарная;

• подвижная.

Выбор организации сборочного процесса зависит от его трудоёмкости, производственной программы, типа производства и характерных особенностей собираемого изделия.

При стационарной сборке все сборочные операции выполняются на одном рабочем месте, а все детали и узлы, которые требуются для сборки изделия подаются на это рабочее место.

При этом методе сборки, особенно в случаях значительной программы выпуска, увеличивается продолжительность цикла сборки изделия, необходимы большие производственные площади для организации сборочного участка, требуется много одинаковых инструментов и приспособлений, а сборочные работы должны выполнять рабочие высокой квалификации.

Ввиду особенностей этого метода – наличия большого числа пригоночных работ – затруднено планирование производства.

Применяют этот метод сборки в опытном производстве, тяжёлом машиностроении, при сборке уникальных машин и приборов.

При подвижной сборке собираемое изделие последовательно перемещается по всем сборочным постам, на каждом из которых выполняют определённую операцию. При этом изделие перемещается чаще всего с помощью различных транспортных средств, например, конвейеров. Этот вид сборки называют иногда «поточной подвижной сборкой».

Преимуществом этого вида сборки является более высокая производительность труда, более рациональное использование производственных площадей, более высокий уровень качества выпускаемой продукции. К преимуществам можно отнести и то, что максимально расчленённый сборочный процесс не требует исполнителей высокой квалификации, т.к. закрепление за рабочим постом одной или небольшого количества сборочных операций позволяет в сравнительно короткий срок рабочему приобрести необходимые навыки и умения. Однако в этом случае затрудняется межоперационный контроль и исправление замеченных дефектов.

61. Технологические методы сборки, их сущность и сравнительная характеристика

В машиностроении применяются следующие технологические методы сборки

1. с полной взаимозаменяемостью;

2. с групповой взаимозаменяемостью;

3. с пригонкой деталей по месту;

4. с регулированием отдельных соединений, составляющих сборочную единицу.

Метод полной взаимозаменяемости предусматривает сборку изделий без какой-либо дополнительной обработки и подгонки в процессе сборки. Обеспечивается такой метод сборки стандартной системой допусков и посадок. Поэтому основными факторами, обуславливающими использование этого метода является необходимость обработки большого количества деталей с заданной степенью точности, а также использование сложной и дорогостоящей технологической оснастки, что экономически оправдано лишь в крупносерийном и массовом производстве.

Метод групповой взаимозаменяемости предусматривает сортировку деталей, изготовленных с более широкими допусками на несколько групп с более узкими допусками. При этом требуемый зазор или натяг в сочленении обеспечивается за счёт соответствующего подбора сопрягаемых деталей. Сборка по этому принципу называется иногда «селективной».

Метод сборки с пригонкой деталей по месту состоит в том, что имеет место индивидуальная пригонка одной детали к другой путём, например, подпиливания, притирки, соскабливания, т.е. снятия лишнего слоя металла.

Метод регулировки заключается в том, что устанавливаются дополнительные детали, например, регулировочные кольца или пластинники (прокладки).

Читайте также: