Область применения контактной точечной сварки

Обновлено: 15.04.2024

Полтора века человек применяет технологию точечной сварки. Благодаря ей стало возможно производство автомашин и другой всевозможной техники, которой люди пользуются сегодня в привычном режиме. Со временем данный способ перекочевал в гаражи и мастерские любителей. Контактная точечная сварка приходит на помощь непрофессионалам, потому что не требует никаких особых предварительных работ, при этом обеспечивая высокую прочность шва.

Далее расскажем о принципах и сферах применения этого способа сварки. Перечислим его виды, часто встречающие ошибки мастеров и дадим пошаговую инструкцию по применению. Масса полезной информации и практические советы ждут вас.

Принцип работы контактной точечной сварки

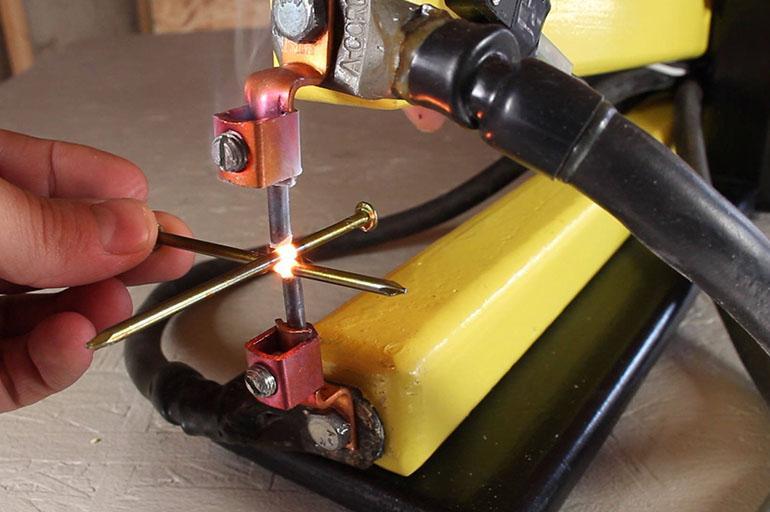

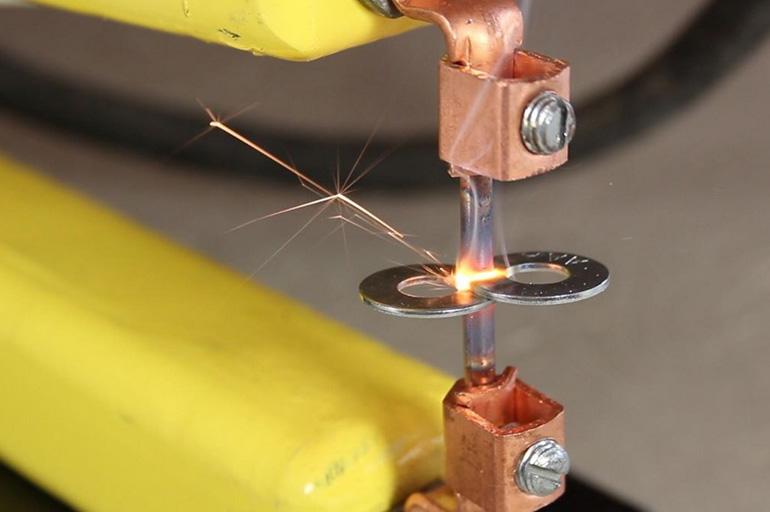

Технология контактной точечной сварки – это процесс, при котором через кратчайшее расстояние производится подача сильного электрического импульса на плотно сжатые детали. При этом возникает сильное разогревание металлических поверхностей с образованием в точке их соприкосновения расплавленного ядра. При этом плотное сжатие деталей способствует формированию процесса диффузии металлов. При выключении тока и остывании нагретой точки происходит кристаллизация металла.

Прочность точки сваривания настолько высока, что при попытке разрушения соединения металл лопается не в самой точке, а рядом с ней. Принципом работы машины контактной точечной сварки является генерирование импульса при плотном сжатии деталей.

Получить хороший разогрев импульсом металлической поверхности можно только при наличии большой силы тока и низкого напряжения. Промышленные установки контактной точечной сварки обладают такими необходимыми характеристиками: при контактном напряжении порядка 1–3 В, они могут выдавать силу тока 10–15 кА.

Плюсы и минусы контактной точечной сварки

Как и для любой технологической операции, контактная точечная сварка металла обладает как своими преимуществами, так и ограничениями. Сначала перечислим плюсы:

- Cварку можно выполнить тремя способами, которые повышают ее функциональность: точечным, шовным (можно выполнить как контактную стыковую сварку) и рельефным.

- Дает возможность соединять элементы разной толщины.

- Позволяет соединять сплавы, имеющие различный химический состав.

- Есть возможность изменять параметры временных режимов контактной сварки и ее мощность.

- Качественно выполненное соединение с помощью точечной контактной шовной сварки выдерживает высокие нагрузки при давлении (в паровых котлах, стыках рельс), а также динамические и на разрыв.

- Достаточно высокая производительность точечной сварки (1 точка за время от 0,02 до 1 сек) позволяет широко использовать ее в технологических линиях на производствах.

- Автоматизация производственного процесса минимизирует появление погрешностей, возникающих по вине человеческого фактора.

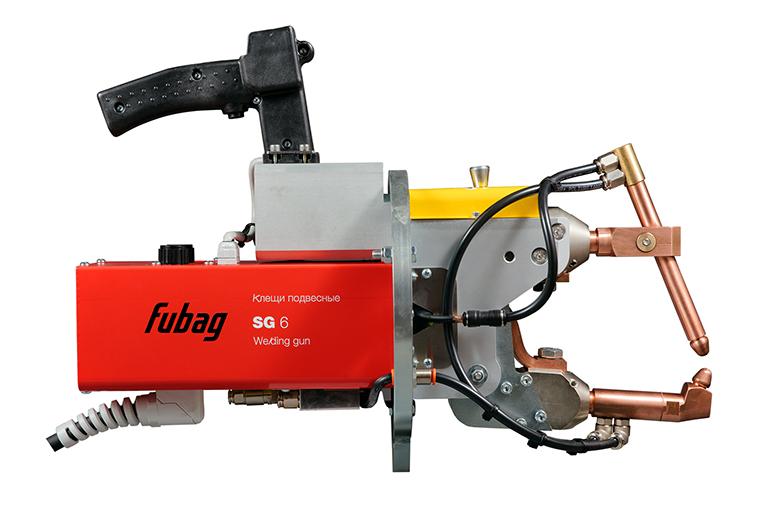

- Имеет многовариантность исполнения: существуют стационарные, подвесные (при контактной точечной сварке клещами), агрегаты передвижного типа.

- Отсутствует необходимость проведения предварительных работ: нагревания заготовок, погружения в защитную среду и т. д.

- Налицо безвредность процесса для окружающей среды.

Но все же у контактной точечной сварки имеются и некоторые минусы, которые выражаются в основном в стоимости выполнения технологической операции и организации проведения работ. Перечислим ее недостатки:

- повышенные требования на допуски (диаметр, толщина стенок);

- высокомощное питание электрических станций;

- узкая специализация оборудования;

- большая стоимость оборудования;

- для выполнения контактной точечной сварки деталей используются ограниченные площади.

Области применения точечной контактной сварки

Применение точечной сварки чаще всего происходит в бытовых условиях. Ею пользуются при необходимости быстро получить надежное соединение металлических элементов. Для этого необязательно быть профессионалом, оборудование можно изготовить самостоятельно.

Чаще всего контактная шовная точечная сварка нашла применение для соединения:

- деталей из профлиста (при проведении декоративных и строительных кровельных работ);

- труб, способных выдерживать любое сильное давление, предназначенных для эксплуатации в агрессивных средах и т. д.;

- меди (например, в автотранспорте, железнодорожных рельсах, узлах автомобилей).

Устройство аппарата контактной точечной сварки

Любой аппарат точечной контактной сварки состоит из следующих двух блоков:

Рекомендуем статьи:

Получить мощный разряд тока при маленьком напряжении можно с помощью трансформатора индукционного типа. Соотношение обмоток (первичной и вторичной) может выдать электрический импульс такой силы, при котором начнется расплавление металла.

В устройство зажимных клещей контактно-точечной сварки входят прижимной механизм и два контакта из графита или меди, размещенные на разных рычагах. Приводы прижимов могут быть:

- Механическими, состоящими из рычага и мощной пружины. Сжатие металлических поверхностей происходит за счет физической силы сварщика. Такие приводы находят применение в бытовых или самодельных установках для обработки контактной точечной сваркой. Являются малопроизводительными и не позволяют должным образом проконтролировать степень сжатия деталей при сварке.

- Пневматическими. Наиболее часто используются в переносных ручных аппаратах, простота регулировки заключается в изменении давления воздушной магистрали. Имеют минус – являются относительно малопроизводительными, так как отсутствует возможность менять давление при сваривании.

- Гидравлическими. Из-за низкой производительности довольно редко применяются в производстве, но зато оснащенность регулируемыми перепускными клапанами обеспечивает им расширенный спектр настроек.

- Электромагнитными. Обладают самыми скоростными характеристиками, могут применяться не только в больших стационарных аппаратах, но и в ручных моделях. Отрегулировать сжатие металлов можно прямо в процессе сварки, что позволяет получить качественный провар соединения и избежать «выплескивания» металла.

Усложнить конструкцию можно с помощью роботизации движения электродов, применив в ней различные системы управления прижимами и током или же оснастив ее контурами жидкостного охлаждения на нагруженных аппаратах.

Машины контактной точечной сварки можно использовать одновременно для точечных, стыковочных и шовных соединений. Каждый тип выбранных электродов для контактной точечной сварки, имеющихся в различных вариантах, воспроизводит определенный по форме шов. По назначению и мощности сварочные агрегаты бывают:

1. Стационарными.

Это тяжелые агрегаты, оснащенные конденсатором и встроенным трансформатором, предназначенные для контактной точечной варки и использованием большого давления. Обладают сверхскоростной производительностью, но ограничены функционально. Наиболее часто их можно увидеть на предприятиях в различных технологических поточных линиях контактной стыковой, точечной или шовной сварки.

2. Вариантом ручных полуавтоматов, применяемых для проведения штучных работ контактной точечной сварки с использованием прижимного усилия клещей.

Оснащение полуавтоматикой позволяет ее эффективно использовать для бытовых нужд или в частных мастерских, а также в тех случаях, когда повышенный функционал стоит на первом месте после производительности. Вес таких конструкций составляет не более 15 кг. Толщина свариваемого слоя ограничена трансформаторной мощностью.

Конструктивно машины контактно-точечной сварки бывают:

специализированными;

подвесными, которые в свою очередь подразделяются на:

Помимо этого, по типу вырабатываемой электроэнергии установки контактной точечной сварки разделяются на устройства:

- с переменным током;

- низкочастотные;

- конденсаторного типа;

- с постоянным током.

К самым распространенным моделям относятся агрегаты конденсаторного типа и переменного тока.

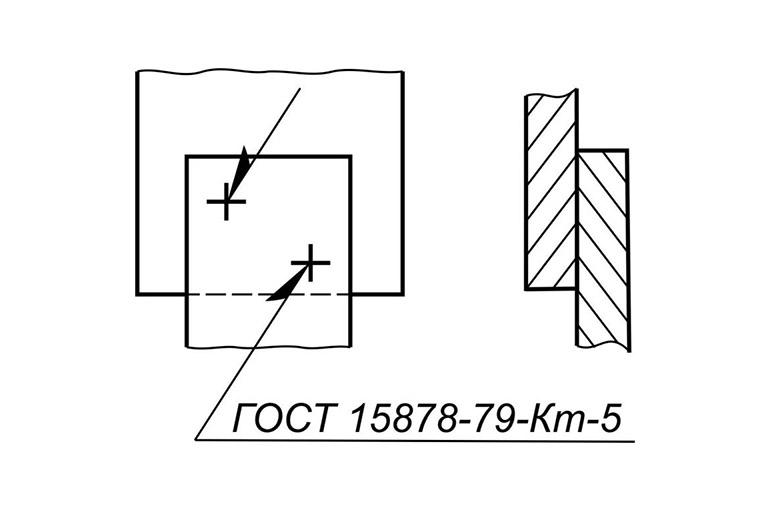

Параметры контактной точечной сварки по ГОСТу

Параметры приведены в таблице:

| Толщина детали | Размеры электродов (ММ) | Ток | t тока | F эл-ов | ||

|---|---|---|---|---|---|---|

| (мм) | D | d3 | R | кА | сек | кг*с |

| 0,5 | 12 | 4 | 25–50 | 5,5–6 | 0,08–0,1 | 120–180 |

| 1 | 12 | 5 | 75–100 | 7,5–8 | 0,12–0,16 | 250–300 |

| 1,5 | 16 | 7 | 100–150 | 10,5–11,5 | 0,16–0,22 | 400–500 |

| 2 | 20 | 8 | 100–150 | 13–15 | 0,18–0,24 | 600–700 |

| 3 | 35 | 10 | 100–200 | 20–22 | 0,24–0,3 | 900–1000 |

| 4 | 25 | 12 | 200–250 | 23–25 | 0,4–0,56 | 1300–1500 |

Помимо всего, сфера применения контактной точечной сварки не ограничивается ни способами ее проведения, ни маркой стали.

Виды контактной точечной сварки

По характеру сварного шва и ведению технологической операции электро-контактная сварка разделяется на следующие виды:

1. Рельефный способ контактной точечной сварки.

Технология отличается от контактной сварки по конфигурации рабочих кромок. Процесс предусматривает подготовку выступов, размер и форма которых и определяют вид сварного соединения.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

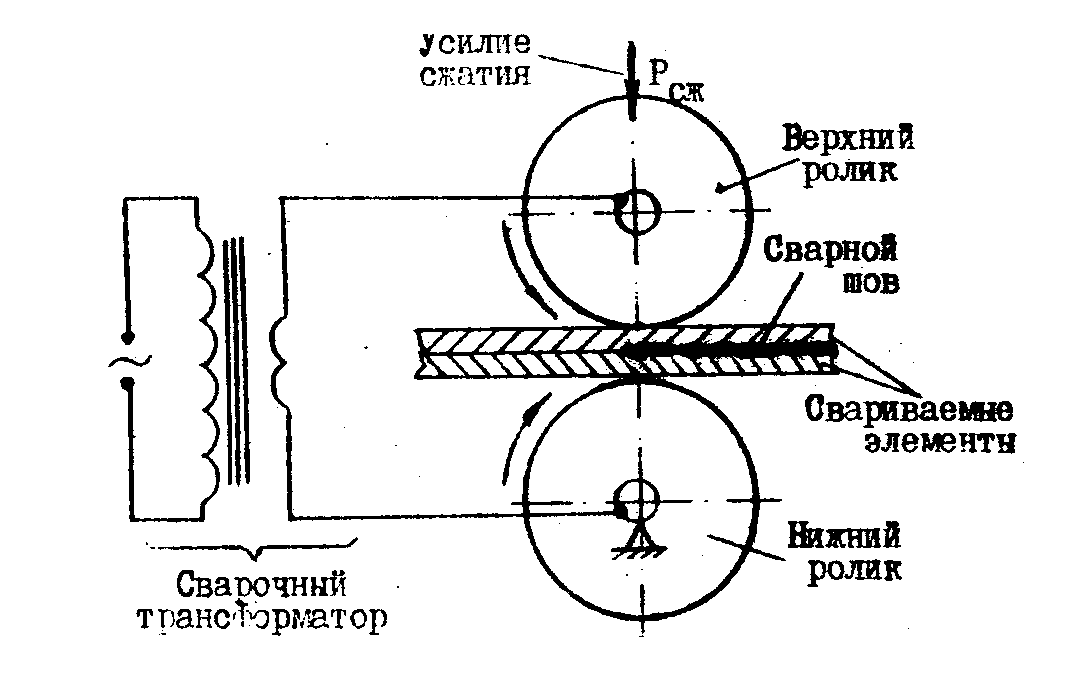

2. Роликовая (точечная контактная шовная сварка).

По сути, является цельным швом, представляющим собой множество отдельных точек. Сварные плоскости проходят через валки, которые и обеспечивают их силу сжатия. Периодичность подачи тока и скорость прохождения заготовок через валки подразделяют швы на шаговые, прерывистые и непрерывные.

3. Стыковая контактная точечная сварка.

Предназначена для соединения легированных сплавов и заготовок с большим сечением, которые плохо поддаются свариванию. Процесс представляет собой соединение при нагреве и осевом смещении заготовок, зажатых в электродах-держателях. При сваривании таких поверхностей можно добавить использование процесса трения.

Разновидности выбора контактной точечной сварки определяются ее узкой специализацией и, следовательно, конструкцией используемого сварочного агрегата. Сварка выполняется согласно методу сопротивления и оплавления (с нагревом и без него). Методика сопротивления применяется для малогабаритных изделий с площадью сечения до 200 мм². Метод оплавления позволяет получить прочное соединение более крупных изделий. Наиболее востребованным является контактный способ сварки.

6 этапов контактно-точечной сваркой

Выбор техники соединения деталей зависит от вида используемого металла и его толщины, однако общая последовательность проведения этапов остается неизменной.

Основные операции при выполнении контактной точечной сварки:

- Подготовка заготовок. Этап подразумевает зачистку предназначенных для соединения поверхностей элементов конструкции от лакокрасочных покрытий, которые препятствуют прохождению тока.

- Сжатие заготовок. Контактная точечная сварка деталей клещами производится с целью появления участков, проводящих ток непосредственно между контактами.

- Прогревание заготовок электрическим импульсом (переменным или постоянным). Чем толще стенки элементов, тем дольше по времени происходит их нагрев.

- Снижение давления на соединяемые элементы (касается только машин автоматической контактной точечной сварки). Такая процедура используется для предотвращения выдавливания расплавленного материала.

- При появлении покраснения металла на участке размещения электродов производится отключение тока.

- На заключительном этапе производится прижим (проковка) деталей на период остывания материала. Такая процедура необходима для формирования прочного сварного соединения.

Параметры настройки оборудования контактной точечной сварки зависят от типа обрабатываемого металла. Качественные характеристики сварного соединения деталей неразрывно связаны с используемой технологией, режимами сжимания элементов конструкции и импульсом.

7 часто встречающихся дефектов при контактной точечной сварке

Во время выполнения контактной точечной сварки деталей, как и при любой другой технологии, могут возникать некоторые дефекты. Для того чтобы их минимизировать и свести к нулю, необходимо обладать определенной информацией и особенно обращать внимание на места их возможного появления. Самыми распространенными видами дефектов являются:

- Частичное или полное непроваривание сварного соединения. В большинстве случаев причиной непровара служит использование электродов низкого качества, заниженная сила тока или чрезмерное сжатие деталей. Такие дефекты в большинстве случаев обнаруживаются при визуальном осмотре, а использование при этом специальных приборов позволяет оценить уровень качества сварного соединения. Такие устройства помогают выявить непровары даже в тех случаях, когда при визуальном осмотре шов кажется идеальным.

- Трещины в зоне сварного соединения. Относятся к довольно распространенным видам сварных дефектов, причиной появления которых является установка завышенных параметров тока либо использование деталей без предварительной операции по зачистке.

- Кромочные разрывы. Такой вид дефекта происходит довольно редко, хотя иногда и встречается. При расчете места размещения сварочной точки следует учитывать расстояние, достаточное для формирования качественного сварного соединения. Каждой толщине металла соответствует определенное расстояние.

- Внутренние выплески. Визуально после завершения сварки такой вид дефекта не всегда определяется. Причина появления дефекта в том, что в процессе сварки расплавленный металл выходит за пределы ядра, что приводит к появлению зазора между деталями. Основная причина появления такого дефекта заключается в следующем: подача длительного импульса на большом токе может привести к чрезмерному расплавлению ядра. Если у вас оборудование совершенно новое, то для наладки инструмента следует сделать несколько сварочных точек на другом материале.

- При появлении покраснения металла на участке размещения электродов производится отключение тока.Наружные выплески. Дефект такого типа можно увидеть невооруженным глазом, возникает он при плохом сжатии металлических заготовок. Отсутствие момента ковки лишает возможности соединения заготовок, и это является причиной появления расплавленной массы снаружи металлического элемента.

- Вмятины. Такой дефект образуется из-за чрезмерного сжатия заготовки либо в случае использования электродов меньшего диаметра. Кроме этого, такие факторы могут способствовать увеличению зоны плавки, а это может привести к появлению дефектов готового шва.

- Прожиги. Являются самым частым видом дефектов. Несмотря на то, что причин их возникновения может быть несколько, наиболее часто они появляются по причине неудовлетворительной зачистки поверхностей и проводниковых наконечников перед контактно-точечной сваркой.

В заключение необходимо отметить, что машины контактной точечной сварки оснащаются безопасным закрытым корпусом, и в таком же виде они должны эксплуатироваться. Перед началом сварочных работ необходимо всегда проверять работоспособность аварийных выключателей и блокировочных кнопок, целостность обмотки проводов и правильность подсоединения электродов.

Выполнять сварочные работы необходимо в защитных очках, в специальной обуви, перчатках, используя при этом диэлектрические коврики. Любая сварочная мастерская должна быть оснащена аптечкой, укомплектованной такими медицинскими препаратами, как глазные капли и пантенол.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Контактная точечная сварка

Описание технологии контактной точечной сварки

Точечная сварка

Точечная сварка чаще всего используется в бытовых условиях. С ее помощью можно надежно и быстро соединить металлические элементы. Для этого не нужно быть профессиональным сварщиком, а само оборудование можно сделать своими руками.

.jpg)

Описание технологии точечной сварки

Техника соединения деталей различается в зависимости от вида металла, толщины заготовок, но общий порядок выполнения работ одинаковый.

Основные этапы сварочного процесса:

- Подготовительные мероприятия. Поверхности соединяемых элементов конструкции очищаются от лакокрасочных покрытий, которые не пропускают ток.

- Сжимание деталей. Поверхности соединяемых заготовок берут клещами для образования участков проведения тока непосредственно между контактами.

- Прогрев заготовок электрическим импульсом (постоянным или переменным). Дольше нагреваются более толстые элементы.

- Ослабление давления на соединяемые детали (для автоматических сварочных агрегатов). Эта процедура предупреждает выдавливание расплавленного материала.

- Отключение тока при покраснении материала на участке размещения электродов.

- Завершающий этап – проковка (прижим) деталей в период остывания материала. Эта процедура выполняется для создания прочного шва.

Настройка оборудования осуществляется в зависимости от типа металла. Качество соединения деталей зависит от применяемой сварочной технологии, импульса и режимов сжимания элементов конструкции.

Обозначения по ГОСТу на чертежах

Сфера применения и как это работает

Основные отличия контактной точечной сварки:

- кратковременное воздействие на соединяемые элементы;

- малая площадь расплавления материала;

- напряжение – 1-3 В;

- ток – от 2000 А;

- усилие в точке соединения – 10-100 кг.

Благодаря таким особенностям этот вид сварки применяют для спайки металлических изделий, толщина которых не превышает 3 см.

Трансформаторы для выполнения точечной сварки используются в автомастерских (устранение вмятин). По этой технологии также осуществляется пайка литиевых батарей ноутбуков.

Разновидности контактной сварки в общем

Контактные соединения подразделяют на 4 группы:

- точечные;

- стыковые;

- шовные;

- рельефные.

Каждый вид сварки имеет свои характеристики, область применения.

Точечный метод

Соединение деталей выполняется точками в одном или нескольких местах. Под воздействием импульсного тока и давлением электродов осуществляется нагревание поверхностей материалов, расплавление и соединение металла.

Сварка рельефная

Этот вариант спаивания напоминает предыдущий. В этом случае предварительно готовят выпуклые места для соединения. А форма точки зависит не от электрода, а от самой выпуклости.

Рельефная сварка используется при производстве электротехнического оборудования, автомобильной техники.

Создание шва

Шовные соединения получают нанесением в ряд одновременно двух и более точек. Если их наносить внахлест, получаются герметичные швы. Сварка выполняется с использованием одного или нескольких аппаратов.

Такая техника спаивания позволяет получать качественные швы при соединении изделий толщиной до 3 мм. Ее используют для производства стальных и алюминиевых емкостей (канистр, бочек и пр.).

Стык встык

Контактное сваривание встык осуществляется по всей площади соединяемых компонентов.

Работы выполняются одним из 3 способов:

- сопротивлением;

- непрерывным оплавлением места спайки;

- оплавлением с параллельным нагреванием участка соединения.

Первый способ используется для сваривания элементов малого сечения – до 2 см², труб, изготовленных из металлов с малым процентом содержания углерода.

Техника оплавления применяется для деталей с площадью сечения до 10 тыс. см².

Какие плюсы и минусы имеет

Благодаря высокой производительности и простоте эксплуатации оборудования точечная технология сварки получила широкое применение.

- при малом расходе электрической энергии агрегат обеспечивает более 100 спаиваний в минуту;

- возможна автоматизация рабочего процесса;

- отсутствует необходимость в применении флюсов, присадок и проволоки;

- получаются прочные соединения без остаточных деформаций.

Недостаток: негерметичные швы. Агрегат работает прерывисто, спайка материалов осуществляется в нескольких отдельных точках.

Требуемое оборудование и электроды

Точечные сварочные агрегаты подразделяют на 2 группы:

Агрегаты переносного типа отличаются небольшими габаритами и малым весом. Их чаще используют для возведения крупногабаритных металлоконструкций и кузовного ремонта. С помощью такой сварки можно соединять детали толщиной до 5 мм.

Стационарное оборудование используется на производственных предприятиях для изготовления металлических изделий, которые мастер может держать в руках. При серийном производстве с их помощью быстро создаются однотипные соединения. Такие установки достаточно тяжелые и занимают много места, но наличие мощного источника питания позволяет спаивать заготовки толщиной до 8 мм.

Характеристика используемых электродов для сварных точечных соединений:

- повышенная температурная стойкость – более 600º;

- высокая плотность материала, позволяющая удерживать форму при сжатиях до 6 кг/мм²;

- повышенная электро- и теплопроводность без потери импульсного тока.

Плоские электроды применяют для одно- и двухсторонней сварки. В остальных случаях используют элементы бочкообразной формы.

Техника безопасности при работах

При эксплуатации агрегатов точечного типа нужно соблюдать правила техники безопасности:

- не должно быть повреждений изоляции электрических кабелей, оголенных контактов;

- агрегат следует заземлить;

- при подсоединении к электросети оборудования контакты должны соответствовать номинальным значениям;

- необходимо использовать дифавтоматы;

- настройка и обслуживание аппарата в процессе эксплуатации осуществляется только после отсоединения от электросети.

.jpg)

Сварщик должен быть в плотной робе, специальной маске или очках, диэлектрических перчатках. При этом надежно изолируется рукоять клещей. Работать в помещении нужно в респираторе, должна присутствовать вытяжка.

Типы используемых аппаратов

При контактной точечной сварке агрегат способен выдавать разный ток.

По этим признакам оборудование делится на категории:

- с постоянным и переменным током;

- низкочастотное;

- конденсаторное.

Для сваривания стальных сеток на предприятиях используют многоточечные агрегаты, которые позволяют делать соединения одновременно в нескольких местах.

Но самыми востребованными являются одноточечные модели, для которых используется переменный ток.

По каким характеристикам выбирать устройство

При выборе оборудования нужно учитывать следующие параметры: рабочие режимы аппарата, мощность, толщину материла, потребление электричества.

Режимы работы аппарата

В зависимости от свойств тока режим функционирования агрегата может быть жестким или мягким.

В первом случае используют ток большой плотности, сварочный цикл меньше 1.5 с. В таком режиме увеличивается производительность, но соединяемые детали нужно сильно сдавливать. Для работы используют электроды, диаметр которых превышает суммарное сечение спаиваемых элементов в несколько раз.

Во втором случае применяют ток меньшей плотности, цикл сварки увеличивается до 5 с. Это позволяет снизить давление клещей на заготовки и работать электродами, диаметр которых равен толщине деталей.

Мощность напряжения

Сварочный аппарат можно подсоединять к однофазной линии на 220 В и трехфазной на 380 В. Мощность потребления в зависимости от модели может составлять от 3 до 12 кВт. К стандартной электросети не рекомендуется подключать оборудование, работающее с мощностью выше 5 кВт, т.к. проводка может расплавиться.

Толщина свариваемых листов

Этот параметр определяет максимальное сечение деталей, которые можно проварить агрегатом. При спаивании более толстых заготовок получаются некачественные швы.

Обозначение параметра может быть общим или раздельным. Например, в первом случае – «5 мм», во втором – «2,5+2,5 мм», но значение этих параметров одинаковое.

Промышленные модели, способные сваривать одновременно 3 стальных листа обозначают – «3+3+3 мм».

Экономичность потребления

Дешевые агрегаты предназначены для ручного управления. Некоторые модели работают только на максимальной силе тока, т.к. его регулировка не предусмотрена. Сварщик самостоятельно сжимает клещи, следит за периодом соприкосновения электродов, пока не будет выполнен нужный провар.

.jpg)

Чтобы шов получился качественным, предварительно трансформатор опробуется на черновых заготовках того же сечения, что и основные элементы. Это делается для определения времени прижима. После этого можно переходить к чистовой работе.

Выпускаются модели, на которых сила тока регулируется – синергетическое (микропроцессорное) управление. Это существенно упрощает выполнение сварочных работ. Оператор указывает на панели прибора тип соединения и толщину заготовок. Механизм управления самостоятельно выбирает оптимальные параметры для работы, включает/отключает подачу тока. Задача мастера – только подносить электроды к месту соединения деталей. Но это дорогое оборудование.

Какие дефекты возможны при точечной сварке

В производстве и бытовых условиях востребована многоточечная технология сваривания стальных изделий. Ее используют для соединения тонких деталей. Швы получаются качественными и прочными.

Но не исключены и дефекты:

- Прожог. В изделиях в процессе перегрева материала и стекания стали образуются отверстия и легко отрываются сплавленные кромки. Это происходит при высокой силе тока, избыточной силе сжатия, продолжительном импульсе. Для предупреждения прожогов рекомендуется уменьшить прижим клещей и ток.

- Стекание расплавленного металла. Расплавленный материал способен выйти из ядра из-за продолжительного применения слабого импульса или сильного сжимания клещей. При выполнении сварочных работ сталь выплескивается из точек в виде искр. А при таком продолжительном факторе прочность соединения существенно снижается.

- Непровар. Причиной того, что слабо нагревается ядро, может быть недостаточная сила сжатия и слабый импульс. Непровар возникает при близких точках сварки, т.к. соседняя точка является шунтом, который пропускает через себя часть энергии.

Также из-за короткого импульса или плотного прилегания соединяемых деталей может получаться недостаточная площадь расплава. В подобных случаях в одной сварной точке образуется несколько микросплавов, которые суммарно дают более слабое соединение, чем цельная точка.

Исправление ошибок

Точечная бесконтактная или контактная сварка осуществляется согласно разработанной технологии. Но в этой методике есть сложности, способные вызвать различные дефекты. А достаточно сложная диагностика точную картину о виде и качестве шва не дает.

Для устранения дефектов рекомендуется выполнить следующие действия:

- высверлить соединение, повторить спаивание полуавтоматом;

- проварить точечный шов еще раз;

- зачистить наружные выплески материала;

- установить вытяжную или сварную заклепку;

- проковку разогретой точки.

Чтобы не приходилось исправлять недочеты, рекомендуется перед выполнением работ потренироваться на черновых заготовках.

Самоделка или заводской аппарат

Станок для точечной сварки, сделанный своими руками, позволяет сэкономить на кузовном ремонте и спаивании металлических конструкций. Профессиональное оборудование достаточно дорогое. Оно окупается только при выполнении больших объемов работ, т.е. на производстве.

Но для сооружения аппарата своими руками нужно знать его конструкцию, последовательность сборки. Для этого предварительно придется изучать техническую документацию, схемы и инструкции по сборке.

Самодельный агрегат для сварки стальных деталей – это незаменимый инструмент в гараже. С его помощью при необходимости можно подварить собственный автомобиль, собирать металлические конструкции (например, стеллажи), ремонтировать радиотехническое оборудование и т.д.

Для частых работ рекомендуется приобретать заводские аппараты с регулировкой тока для соединения деталей разной толщины, из разных металлических сплавов.

Что такое контактная шовная сварка?

На примере точечного либо рельефного видов, контактная сварка знакома многим сварочным специалистам.

Эти две технологии получили широкое распространение, в отличие от шовного типа.

Далее будет рассказано:

- что называют контактной шовной сваркой;

- ее отличия от роликового вида контактной сварки;

- достоинства и недостатки шовного сваривания металлов;

А также дана более подробная информация о процессе и технологических видах работы.

Общая информация

Контактной шовной сваркой называется тип сваривания, при котором используются два вращающихся электродных ролика.

Эти электроды создают большое количество сварных точек, способных отчасти перекрывать воздействие друг друга.

Создается неразъемное соединение, которое отвечает за повышенную герметичность шва.

Сварщики, которые только осваивают профессию, часто спрашивают, в чем разница между шовным типом и роликовым.

Разгадка здесь проста – это единая техника обработки металла, имеющая два разных названия.

Ее можно называть и роликовой, и шовной, оба варианта будут верны. Ведь варианты названия не изменяют сущность процесса.

Типом шовной обработки считается также конденсаторное (импульсное) контактное сваривание.

При шовном методе действующим механизмом сваривания являются электроды-ролики. Однако весь рабочий аппарат – это более сложная система механизмов.

Его принято называть «Станок для роликовой сварки».

Такая техника обработки металла довольно проста. Необходимые детали помещаются между двумя роликами, которые сжимают и с силой прокатываются по поверхности металла.

Процесс соединения происходит благодаря проходящему в роликах току, который нагревает поверхность детали.

Правда, такая методика оптимальна только для тонких металлических листов до трех миллиметров толщиной.

Применяемые для шовной технологии сваривания ролики, кроме сжимания деталей, функционируют как электроды, а потому требуют точного выбора.

В ассортименте встречаются образцы разного диаметра. Рекомендуется использовать варианты от 150 до 20 см в диаметре.

Ролики более маленьких диаметров быстро изнашиваются, требуют частой замены. Важная роль также у материала, из которого была произведена деталь.

В этом вопросе подходящими будут медь, либо бронза всех ее типов.

Содержание

Точечная и шовная (роликовая) контактная сварка являются наиболее востребованными и распространёнными способами контактной сварки. Примерно, 90% всех сварных соединений, созданных при помощи контактной сварки, приходятся на долю точечной и шовной (роликовой) сварки, потому что в этих способах соединения деталей преимущества контактной сварки, приведённые на этой странице, проявляются наиболее полным образом. Далее рассмотрим суть, технологию каждого из этих видов сварки и необходимое для этого оборудование.

Область применения

Благодаря тому, что сварочный роликовый шов обладает повышенной прочностью и герметичностью, область применения его довольно обширная. Основная сфера использования — ёмкости из листового материала, тонкостенные цельносварные трубы, герметичные отсеки и так далее.

Чаще всего подобный вид сварки используется для создания изделий из тонких листовых материалов. Толщина листов не должна превышать 3 мм. Широкое применение имеет контактная сварка в автомобильной промышленности. Так же часто производятся герметичные оболочки, обшивки и другие металлические изделия. Такой метод имеет высокую производительность. За один час можно сварить до тысячи метров материала.

Технология

Шовная сварка является разновидностью контактной сварки, поэтому в основу её технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей.

Существует три способа выполнения шовной сварки: непрерывная, прерывистая и шаговая.

Непрерывная шовная сварка осуществляется при непрерывном движении деталей и непрерывном протекании сварочного тока. Толщина свариваемых листов, как правило, не превышает 1 мм. Применяется редко из-за перегрева сварочных роликов и свариваемых деталей, невысокого качества сварки и относительно низкой стойкости электродов. Используется для сварки неответственных изделий из малоуглеродистых сталей.

Циклограмма прерывистой шовной сварки

Прерывистая шовная сварка осуществляется при непрерывном движении деталей и прерываемом включении сварочного тока. Герметичность швов, обеспечиваемая перекрытием литых ядер сварных точек, достигается сбалансированным соотношением скорости вращения роликов и частоты импульсов тока. Толщина свариваемых листов — до 3 мм. Способ прерывистой шовной сварки получил наибольшее распространение благодаря меньшему перегреву роликов и заготовок. Шаговая шовная сварка осуществляется в ходе прерывистого движения деталей (на шаг), с помощью больших величин сварочного тока, включаемого в момент остановки роликов. Характеризуется наименьшим перегревом роликов и заготовок. Толщина свариваемых листов — до 3 мм. Применяется для сварки алюминиевых сплавов и плакированных металлов.

Желательный диаметр электродов 150—200 мм, так как при меньшем диаметре увеличивается их износ. При сварке металлов толщиной менее 0,5 мм применяют электроды диаметром 40—50 мм. Для изготовления электродов для точечной и роликовой сварки используется медь марки М1, кадмиевая, хромистая, бериллиевая бронзы и другие сплавы.

Технология шовной сварки

Листовые заготовки укладываются внахлест. При подаче тока на роликовые электроды в месте контакта с металлом образуется диффузное пятно. Цепочка сварных пятен образует шов, он зависит от сочетания скорости подачи заготовок с импульсами. По типу движения заготовок и способам подачи рабочего тока выделяют три вида роликовой сварки.

Схема шовной роликовой сварки

Шаговая

Необходима для соединения алюминиевых деталей. Заготовки находятся между роликами. Они неподвижны в момент образования диффузной точки расплава, перемещаются рывками только во временные промежутки между импульсной подачей тока. Не происходит перегрева металла, детали прочно скрепляются между собой.

Непрерывная

Такая шовная сварка образует герметичный шов, но применяется редко для тонкостенных заготовок до 1 мм толщиной. Из-за непрерывно подаваемого тока дисковые электроды перегреваются, их приходится часто менять. Металл прокатывается с усилием в непрерывном режиме. Заготовки от теплового воздействия коробятся, процент брака увеличивается.

Прерывистая

Самый распространенный способ, свариваемые детали прокатываются с установленной скоростью. Подача тока регулируется так, чтобы пятна укладывались в непрерывный шов за счет перекрытия диффузных зон. Ролики прижимают металл с постоянным усилием, во время соединения листов пятно вытягивается до овала за счет взаимного движения заготовок и электродов, образуется герметичное соединение. В местах пропусков образуется литая зона, точки перекрываются на 22–35%.

Оборудование для контактной шовной сварки

Производители предлагают сварочные станки и аппараты различных модификаций. Наиболее востребованными остаются стационарные машины. К неподвижной станине крепятся основные узлы:

- источник электрического тока с блоком регулятора (малогабаритный инвертор с импульсной схемой прерывания тока и двойным преобразователем напряжения, сглаживающим скачки);

- держатель неподвижного роликового электрода – сужающегося к кромке диска из бронзового сплава;

- кронштейн подвижного диска, он крепится на подшипнике, стандартный вылет кронштейна 400 или 700 мм;

- прижимной механизм, он бывает нескольких типов: ножная педаль, пневматический привод, гидравлика, комбинированный;

- устройство подачи заготовок.

При перпендикулярном соединении заготовок ведущим считается верхний нажимной диск, при продольном – опорный.

Машины шовной сварки выпускаются различных модификаций

Сварочные машины различаются роликовыми электродами, их может быть два или в устройстве устанавливают сразу несколько роликовых пар. Диаметр диска колеблется от 35 до 45 см, ширина обода от 0,4 до 1 см. Процесс сваривания листов бывает односторонним и двухсторонним.

Машины различают по мощности:

- маломощные потребляют от 25 до 40 кВт, работают от стандартной сети 220 В;

- среднемощностные – от 40 до 100 кВт, подключаются к трехфазному току 380 В;

- большой мощности – от 100 до 300 кВт, у них прижимное усилие достигает 5 тонн, ампераж 22 кА.

Роликовый сварочный стенд снабжен вращателем, с помощью которого привариваются круглые детали, соединяют сопряженные цилиндры. Заготовки вращаются на специальном стенде с разнонаправленными регулируемыми опорами, широким вылетом кронштейнов. Электродные диски вращаются червячной передачей. Образуются герметичные ровные швы по всей окружности.

Шовные клещи выпускают двух видов:

- подвесные, неподвижно закрепляется один из электродов, другой регулируется;

- переносные, прижимное устройство и диски крепятся на подвижных рычагах.

В рабочее положение клещи устанавливаются шарнирным пневмоприводом. Аппарат предназначен для сварки изделий сложной конфигурации, когда заготовки нельзя поместить в машину или установить на стенд.

Вместо заключения

Контактную шовную сварку смело можно назвать достаточно быстрым и простым способом обработки тонкостенных элементов.

Наличие разновидностей технологий позволяет использовать ее для разных металлов: как низколегированной стали, так и алюминиевых сплавов.

Качественное выполнение такой работы не требует высококвалифицированной специализации. Для нее хватит и короткого обучения с долей практики.

Промышленное применение точечной и шовной сварки

Из-за высокой производительности и качества сварных соединений, эти способы сварки являются одними из наиболее перспективных, в первую очередь, в условиях массового производства. Среди механизированных способов сварки контактная уверенно занимает первое место. Наиболее широкое применение эта сварка нашла в автомобилестроении. Не меньшее применение она находит и вагоностроении, при соединении обшивки вагона с рамой.

Другими областями массового применения являются производство комбайнов и тракторов, бытовых приборов, электроники, спортинвентаря и в строительстве при изготовлении строительных панелей, каркасов. Отдельное место точечная и шовная сварка занимает при изготовлении металлоконструкций ответственного назначения, например, при производстве современных авиалайнеров.

В приборостроении при помощи этого вида сварки изготавливают чувствительные элементы, корпуса приборов, реле. В электронике при изготовлении выводов интегральных схем, проводников, электронно-оптических систем.

Рельефную сварку используют при изготовлении арматуры железобетона, сеток, решёток, соединений крепёжных деталей и штуцеров, шипов с листами, тормозных колодок автомобилей, сепараторов шарикоподшипников и т.д.

При помощи шовной контактной сварки можно получить прочные соединения, работающие при высоком давлении и в условиях глубокого вакуума, к примеру, топливные баки автомобилей и сельхозтехники, барабаны стиральных машин, корпуса холодильников и различных ёмкостей (огнетушителей, бидонов, сифонов и др.). При этом, скорость сварки герметичных швов достигает 10-15 м/мин.

Контроль качества сварных соединений

Контроль качества сварки при шовной и точечной контактной сварке имеет особо важное значение, поскольку процесс протекает очень быстро и характер формирования соединения скрыт от внешнего наблюдения. К образованию таких дефектов в сварном шве, как непровары, могут приводить различные факторы. Это и состояние поверхностей деталей и электродов, качество сборки, непостоянство режимов сварки. Кроме непроваров, при сварке могут возникать горячие трещины, выплески металла и раковины.

Наибольшую опасность представляют непровары, они существенно снижают эксплуатационные характеристики соединения, такие как прочность и герметичность. Наружные и внутренние выплески металла ухудшают внешний вид изделия и могут засорять магистрали. Трещины и раковины могут влиять, в основном, на герметичность и, в меньшей степени на прочность, поскольку находятся вне зоны наибольших рабочих напряжений.

При контактной сварке обычно применяют комплексный контроль соединений, начиная с контроля оборудования, приспособлений, состояния поверхностей деталей и электродов, проверки качества сборки и заканчивая контролем самого сварного соединения.

Контроль готового сварного соединения достаточно сложная задача при контактной сварке. Для этого применяется радиографический метод контроля рентгеновскими лучами. С помощью этого метода неразрушающего контроля хорошо выявляются трещины, раковины, выплески.

Видео: Точечная контактная сварка

Видео: Шовная контактная сварка

Дополнительные материалы по теме:

Кол-во блоков: 17 | Общее кол-во символов: 15216

Количество использованных доноров: 5

Информация по каждому донору:

Читайте также: