Оболочка вне зоны ошибка сварка оптики

Обновлено: 20.09.2024

В прошлых статьях мы говорили об этапах, предшествующих непосредственно сварке - разделке кабеля и подготовке оптических волокон, а также о классификации видов оптического кабеля и оптических разъемов. В сегодняшней статье - сам процесс сваривания волокон пошагово.

Сварка оптоволокна чем-то напоминает работу ювелира. Если даже подготовка волокон требует большой аккуратности и четкости движений, то что говорить непосредственно о процессе сварки. Только чистые руки, никакой пыли и ни в коем случае не трогаем очищенное волокно пальцами.

Убираем все лишнее и оставляем на рабочем столе:

- Скалыватель.

- Сварочный аппарат.

- Емкость со спиртом, для протирки волокна.

- Салфетки безворсовые.

- Стриппер (для зачистки волокна, если понадобится).

- Муфту или кросс (уже подготовленные).

- Пинцет.

- Изолента (для сбора осколков волокон и крепления переходов в кроссе).

Скалыватель

Скалыватель - это механическое высокоточное устройство. Основное назначение - создать как можно более плоскую и перпендикулярную оптоволокну поверхность скола.

Скалыватель - довольно дорогое устройство. Но его применение полностью оправдано. Вручную разломать оптоволокно пинцетом, или старым советским набором - лезвием и резиновым ластиком - и получить хотя бы сколько-нибудь ровный скол - невозможно. А ведь именно от качества скола зависит качество сварки.

Если вы попытаетесь сварить два не слишком ровно сколотых волокна, то получится примерно такое:

На снимке видно, что поверхности сколов попросту не соприкасаются, образовался "пузырь".

Каков принцип действия большинства скалывателей?

- Оптоволокно (очищенное от лака) закладывается в аппарат и фиксируется.

- Ножом (в разных моделях скалывателей он может быть из твердой стали или алмазным) делается микроскопический надрез на волокне.

- К волокну прилагается усилие, и, благодаря ему, волокно раскалывается в месте надреза (в идеале).

Как оценивается качество скалывателя?

- насколько приближен к перпендикуляру угол скола;

- насколько ровную поверхность скола дает скалыватель;

- каков процент сломанных волокон;

- каков ресурс работы устройства;

- насколько продумана эргономика устройства.

Конечно же, скалыватели бывают разные - дешевые и дорогие, китайские и японские, специализированные и давно устаревшие. Общий совет при выборе:

Не экономьте на скалывателе, если есть возможность.

Потому что хороший скол - это 50% работы и успеха пайщика, и чем меньше будет брака, чем удобнее продуманы операции на скалывателе - тем быстрее будет идти работа.

Порядок действий при скалывании оптоволокна

- Зачищаем волокно от лака.

- Тщательно протираем салфеткой, смоченной спиртом - проворачивая вокруг оптоволокна, чтобы снять всю грязь.

- Аккуратно закладываем в канавку скалывателя по линейке. Важно его при этом не выпачкать. Граница, где заканчивается лаковое покрытие и начинается оголенное оптоволокно, должна приходиться на определенную цифру на линейке. Какую именно цифру - зависит от модели вашего сварочного аппарата, какая длина очищенного оптоволокна для него оптимальна. Если вы ее превысите - волокно нормально сварится, однако гильза КДЗС не будет полностью покрывать оголенную часть. Если же оно окажется слишком коротким, аппарат не спаяет концы.

- Скалываем волокно (в зависимости от модели аппарата - нажимаем на крышку или производим другое действие).

- Осторожно достаем волокно (если оно не сломалось в процессе скалывания) и ни в коем случае ничего не касаясь сколом, не цепляясь за бортики канавки ни в скалывателе, ни в сварочном аппарате, укладываем в сварочник.

Главное правило работы с волокном - чистота и еще раз чистота.

Если вы все-таки чего-то коснулись, можно попытаться очистить волокно - заново протереть салфеткой, а поверхностью скола "потыкать" в спиртовую салфетку (осторожно, чтобы не сломать волокно), после этого - в сухую. Но это не дает гарантии полного очищения.

А вот как выглядит на экране сварочного аппарата волокно с пылинкой на сколе и загрязненной поверхностью:

Правила безопасности

Сломавшиеся и сколотые кусочки оптоволокна - вовсе не безобидный мусор. Мелкие стеклянные "иголочки", попав в еду, могут повредить желудок или пищевод. Попав под кожу - очень сложно удаляются, так как крошатся при попытке их вытащить. Если же они попадут в кровоток - теоретически могут вызвать опасные последствия, добравшись до сердца.

Поэтому всегда собирайте отходы из скалывателя либо в специальный контейнер, либо в любую другую емкость и ни в коем случае не выбрасывайте их просто так.

По этой же причине нельзя есть во время работы.

Сварочный аппарат и сварка

Сварочный аппарат для оптических волокон - это сложное высокоточное устройство, полностью выполняющее процесс юстировки и сварки волокон.

О видах сварочных аппаратов можно написать отдельную большую статью. Если вкратце, то основная часть моделей на рынке представлена японскими (Fujikura, Sumitomo) и китайскими (Jilong, к примеру) разработками. Японские лучше, но существенно дороже. В принципе, если перед вами не стоит задача варить особо важные магистрали - вполне можно обойтись и хорошим китайским сварочником.

Вариант подороже, японский Fujikura FSM-60S:

Вариант подешевле, китайский Signal Fire AI-7. Устройство с хорошими показателями быстрого нагрева, постороено на новой технологии центрирования ядра, имеет в своем арсенале шесть сервоприводов и автофокус. Данный сварочный аппарат отвечает всем стандартам сращивания оптоволоконного кабеля известным на данный момент:

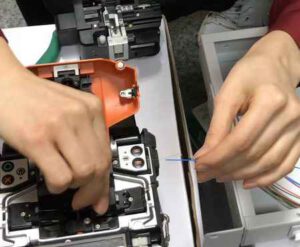

Порядок сварки в сварочном аппарате:

Наглядный процесс сварки вы сможете увидеть в данном видеообзоре:

На фото - сваренное волокно. Хорошо видна точка, в которой преломляется свет - место сварки.

Важно помнить:

И сварочный аппарат, и скалыватель - дорогие и сложные устройства. Да, пайщики оптоволокна работают в самых разных условиях - в канализации, на чердаках, в поле, в мороз и дождь. Но при этом нужно беречь технику от падения и ударов. Ведь не зря их чемоданчики для переноса выложены изнутри пенопластом или толстой мягкой тканью. Фирма-производитель легко определит, перестало ли устройство работать "само" или этому предшествовало падение или удар. В последнем случае гарантии не будет.

Поэтому при работе всегда проверяйте - надежно ли стоит устройство? Надежно ли стоит стол, на котором расположен сварочник или скалыватель? И т.д. Собственно, зная цену хорошего сварочного аппарата, это даже нельзя назвать фанатизмом.

Важно также регулярно проводить техническое обслуживание устройств (многие профилактические действия предусмотрены в самом аппарате и выполняются по инструкции), а не использовать до последнего.

Особенности и пошаговый алгоритм сварки оптоволокна

Сегодня в РФ для передачи сигнала одновременно с металлическим кабелем применяется оптическое волокно (ОВ). Материал обладает многими преимуществами, однако работать с ним сложнее. Для монтажа оптоволоконной сети применяется метод высокоточной сварки, для проведения которой требуется специальное оборудование. Сварка оптоволокна проводится людьми с большим опытом, а новички могут выполнять ее только под присмотром более опытных работников. Какое оборудование для сварки оптоволокна необходимо для проведения работ? Какие технологические особенности нужно учитывать? И какие ошибки может допустить новичок? В статье эти вопросы будут рассмотрены.

Что такое оптоволокно — краткие сведения

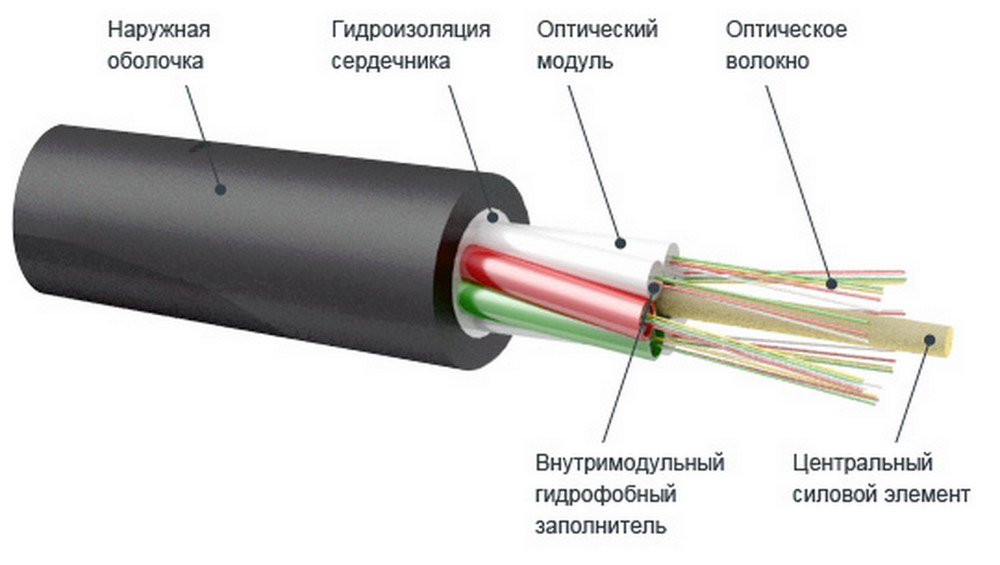

Сварка оптоволоконного кабеля — сложный процесс, для проведения которого нужно знать базовые сведения о конструкции оптоволокна. Поэтому мы сперва кратко рассмотрим вопрос того, что представляет собой этот материал и какими особенностями он обладает. Итак, оптическое волокно (ОВ) — это направляющий канал очень малого диаметра (обычно 125 микрометров), обладающий круглым сечением. Внутри канал является полым, а по нему может проходить электромагнитное излучение с минимальными потерями. Материал активно применяется для передачи сигнала в оптоволоконных линиях связи.

Для генерации сигнала обычно передается свет видимого или инфракрасного диапазона. Свет проходит по каналу под углом, однако за счет полного отражения он не искажается и не затухает. Для создания ОВ-сети применяется оптоволоконный кабель, который состоит из нескольких пучков-жил, в состав которых входит множество направляющих каналов (обычно несколько десятков). Также в состав ОВ-кабеля входят вспомогательные элементы, выполняющие дополнительные функции (защитные, экранирующие, придающие материалу механическую жесткость).

Конструкция оптического волокна

- Несущий трос. Трос делают стекла или упругого металлического сплава, который сверху покрывается тонким слоем лака. Трос выполняет вспомогательные функции — он собирает оптоволоконные и вспомогательные жилы вместе, а также обеспечивает их механическую упругость (чтобы они не сломались и не повредились).

- Двухслойное оптоволокно. Он обеспечивает передачу электромагнитного сигнала по трубкам на любые расстояния. Материал может собираться в пучки, которые часто покрываются цветным лаком. Цвет лака часто указывает на функцию той или иной жилы. Цвет не регулируется государственными правилами, поэтому о назначении той или иной жилы нужно читать в руководстве к материалу.

- Пластиковые трубки. Применяются для сбора оптоволоконных нитей в толстую жилу. В состав одной трубки может входить десятки и даже сотни оптоволоконных полос (на практике их обычно 32-128 штук). Изнутри стенки трубок покрываются гидрофобным гелем. Он обеспечивает отражение лучей свет внутрь материала (скажем, при повреждении кабеля). Также он защищает материал от посторонних сигналов (отталкивает газы и жидкости, которые могут попадать в трубку).

- Кевларовые, стальные защитные нити. Обладают прямоугольной формой и обеспечивают кабелю качественную защиту. Назначение этого слоя — защита материала от растяжения и деформации под действием внешних факторов. Скажем, на открытом воздухе часто есть сильный ветер, который может растягивать материал, что плохо повлияет на качество передачи сигнала. Благодаря металлическим и кевларовым нитям этого не происходит, а кабель сохраняет свою форму в течение длительного времени.

Сигнал при прохождении через оптоволокно может затухать. В идеальных условиях это происходит только из-за естественного затухания, которое возникает из-за поглощения материалом электромагнитного излучения. На степень затухания влияют и другие факторы — наличие повреждений, острые изломы, деформированные участки, нетипичный температурный режим. В случае сбора качественной ОВ-сети степень затухания составляет 2-3 децибел на 1 километр (в случае применения света с длиной волны 0,8 микрометров). В случае длинной протяженной сети допускается использование более длинных волн — это уменьшит степень затухания волны, однако повысит расходы электричества.

Особенности сварки оптоволокна

Для сварки ОВ применяется специальный сварочный аппарат, который способен соединить тонкие жилы в одну нить. Использование обычных сварочных аппаратов в данном случае категорические невозможно — ОВ-каналы обладают очень маленьким диаметром, поэтому применение обычного оборудования в данном случае невозможно. Аппарат для сварки оптоволокна имеет вид небольшой коробки, в которую с двух сторон вставляются края ОВ, а потом выполняется их соединение за счет точечного нагрева.

Сварочный аппарат работает в автоматическом режиме, а большинство операций он проводит без участия оператора. Для сварки понадобится дополнительное оборудование для сварки оптоволокна. Это стриппер, скалыватель (часто выходит в состав сварочной машины), емкость со спиртом (для протирки кабеля), салфетки без ворса, пакетик (для сбора поврежденных мусора или поврежденных оптических волокон), защитные гильзы КДЗС. При необходимости от этого оборудования можно отказаться, однако это снизит качество сварки.

Пошаговый алгоритм ОВ-сварки

- Зачистите волокно от лака с помощью стриппера. Обмакните салфетку в спирт, зачистите поверхность материала (обратите внимание, что использовать салфетку повторно не рекомендуется).

- Аккуратно положите край ОВ в аппарат-скалыватель. Класть провод нужно в специальную канавку (линейка на устройства подскажет оптимальную длину). Потом нажмите специальную кнопку, чтобы выполнить скол.

- Достаньте обработанное волокно из скалывателя и поместите его на активную зону сварочного аппарата. Обратите внимание, что к обработанному краю нельзя прикасаться, его нельзя обрабатывать.

- Сколотые фрагменты обязательно соберите в отдельный пакет для сбора мусора. Для удобства утилизации фрагментов можно использовать изоленту или скотч.

- Обработайте второй ОВ-кабель аналогичным образом, положите его на сварочную зону. Наденьте на края защитную гильзу КДЗС, зафиксируйте конструкцию в сварочной зоне с помощью канавок-фиксаторов.

- Выполните запуск аппарата. Устройство автоматически выполнит дополнительную фиксацию, а также очистит края ОВ от частичек пыли и мусора с поверхности с помощью слабого электрического тока.

- Теперь сварочный аппарат сводит края друг с другом, а также проверяет качество сколов. Если все хорошо, то в активную зону посылается мощный электрический разряд, который сплавляет края, формирует прочное соединение.

- Сварочный аппарат тестирует качество полученного соединения и отправляет сигнал оператору. Также выполняется ряд тестов — на затухание, на прочность и другие.

- Оператор достает спайку из сварочного аппарата. Соединение почти готово — чтобы оно получилось прочным, нужно задвинуть КДЗС, поместить конструкцию в печку для сушки (там гильза расплавляется и зафиксирует края).

Нужно ли покупать тестер для ОВ-сварки?

Для пайки купите тест-оборудование, которое покажет, насколько эффективной была сварка. Примеры оборудования — рефлектометры, тестеры, мультиметры и другие. Новичкам следует покупать рефлектометры, поскольку это оборудование дешевое, эргономичное. Еще одно крупное преимущество, которым обладает прибор хорошая чувствительность к затуханию. По ГОСТ нормальным затуханием после сварки признается значение 0,05 децибел. Чувствительность рефлектометров составляет не более 0,01 дБ, поэтому это устройство без проблем определит некачественную сварку.

- Оценивает общее качество сварки, проверяет сеть на наличие мелких дефектов и повреждений.

- Оценивает качество связи при сборке системе, отслеживает все технические параметры сети с высокой точностью, достоверностью.

- Определяет степень затухания сигнала на линии. При обнаружении аномального отклонения (более 0,05 дБ) устройство найдет точку, где происходит наиболее интенсивное затухание.

Популярные ошибки при сварке оптоволокна

Во время сварочных работ также нужно избегать ошибок, из-за которых могут появиться проблемы с сигналом. Примеры популярных ошибок — помутнение кабеля из-за нарушения правил его хранения, использование кустарно изготовленного стриппера, неправильное хранение сварочного аппарата и другие. В статье популярные ошибки будут рассмотрены и проанализированы, чтобы Вы не допускали их во время сварочных работ. Для удобства чтения и восприятия текста все ошибки будут разделены на несколько категорий.

Подготовительные ошибки

- Оставление кабеля под открытым небом на долгое время. Кабель под открытым небом нужно хранить в специальной защитной капе. Она минимизирует контакт края кабеля с окружающей средой. Если защитную капу не использовать, то проводные жилы могут впитать в себя влагу и химически активные вещества из окружающей среды. Если Вы все же забыли надеть капу, то перед монтажом/сваркой нужно отрезать от края 1 метр кабеля с каждого конца, чтобы избавиться от потенциально поврежденных жил.

- Применение некачественного стриппера. Инструмент должен пройти юстировку на заводе на финальном этапе изготовления. Юстировка помогает сделать стриппер точным, чтобы во время зачистки кабеля не оставались заусеницы и необработанные участки. Инструменты без юстировки обладают многими недостатками. Самая популярная проблема — при обработке не происходит аккуратного срезания внешнего покрытия, поэтому для удаления оболочки приходится часто двигать стриппером туда-сюда. Из-за это повреждается кабель и снижается качество зачистки.

- Зачистка жил кабеля с помощью стриппера под прямым углом. Подобный способ зачистки является неправильным, поскольку в таком случае легко повреждаются жилы, что может сделать кабельную сеть неработоспособной. Если зачистка выполняется при отрицательных температурах (скажем, зимой), то зачистка под прямым углом может привести к полному слому кабеля.

- При удалении лакового покрытия частички лака остаются на стриппере. Во время зачистки такие частички нужно сразу же удалять с поверхности стриппера. Если этого не сделать, то при зачистке на кабеле могут образовываться микротрещины, из-за которых будет ухудшаться качество сварки. В случае маленьких трещин сигнал по сварному кабелю будет проходить с большими искажениями и задержками. При образовании больших трещин сварная конструкция и вовсе может рассыпаться во время сварки.

- Применение стриппера не по назначению (скажем, для обработки обычного пластика). По техническому регламенту инструмент-стриппер используется только для одной цели — обработка, удаление тонких оптоволоконных жил диаметров до 125 микрометров. Если использовать инструмент для зачистки более толстых объектов (скажем, пластик или металл), то острые части стриппера быстро затупятся, а сам инструмент станет бесполезным.

Ошибки зачистки проводов

- Использование грязных салфеток для протирки жил. Перед сваркой многие люди протирают жилы с помощью маленьких чистых салфеток, которые снимают остатки грязи и мусора с поверхности провода. Это правильный подход — так увеличивается качество сварочных работ, что делает соединение более прочным. Однако для протирки каждой новой жилы нужно использовать новую салфетку, чтобы старый мусор не попадал на новые чистые жилы.

- Вы зачистили жилу, но прикоснулись к ней после зачистки. Это крупная ошибка, поскольку частички пыли плохо повлияют на качество сварного шва. Если Вы все же прикоснулись, то можно протереть провод чистой салфеткой, чтобы сделать его чистым. Если на жилу что-то капнуло, то рекомендуется срезать этот фрагмент и выполнить зачистку заново (использование салфетки будет малоэффективным, поэтому лучше удалить грязный фрагмент, чтобы не рисковать).

- Срезание поврежденных фрагментов с помощью ручных инструментов. Еще одна популярная ошибка, которую часто допускают сварщики-новички. Срез нужно делать с помощью устройства-срезателя, который обычно входит в состав сварочного агрегата. Для среза нужно поместить провод в устройство и закрыть срезатель до щелчка (в результате должен получиться цилиндрический ровный срез без углов или сколов). На старых сварочных инструментах срезатель может отсутствовать — тогда его нужно купить и использовать отдельно.

- Не выполняется отдельный сбор срезанных кусочков. Срезанные фрагменты оптоволокна могут обладать маленькими размерами (размером с мизинец или даже меньше). Все эти фрагменты нужно собрать и положить в специальных мешочек (сейчас такие мешочки часто продаются вместе с оптоволокном или сварочными устройствами). Почему это так важно? Дело в том, что оптоволокно обладает очень высокой прочностью. Если человек случайно наступит на фрагмент провода, то он может загнать его к себе под кожу или сильно пораниться.

- Зачистка оптоволокна после скалывания или его дальнейшее использование. Остатки волокна следует обязательно утилизировать. Поскольку жилы могут вступать в контакт с химически активными веществами из окружающей среды (это может быть вода, атмосферный воздух и так далее). Поэтому не дальнейшее использование материалов не допускается (запрещается также протирание спиртом, дополнительная обработка и так далее).

Сварочные ошибки

Новички могут не знать технические особенности оптоволокна, поэтому при сварке они часто допускают следующие ошибки:

- Открытие сварочного аппарата перед зачисткой. Сварочные устройства обычно продаются со специальным кожухом, который защищает его от мусора, механических повреждений и мусора. Новички-сварщики часто снимают кожух сразу же после доставки оборудования на участок, где будет проводится сварка. Это большая ошибка — если зачищать провода над разобранным аппаратом, то частички мусора могут попасть в аппарат, что снизит качество обработки либо полностью выведет его из строя.

- Игнорирование КДЗС. Комплект динамической защиты соединения (КДЗС) представляет собой две полые трубочки, внутри которых располагается штифт, выполненный из стали. Это устройство помогает зафиксировать жилу, что положительно скажется на качестве сварки. Монтировать КДЗС нужно аккуратно, чтобы жилы попали точно в металлическую жилу.

- КДЗС не покрывает полностью зачищенное волокно. При таком сценарии жесткость соединения будет низкой. Последствия печальны — деформирование сварного соединения, что приведет к снижению уровня сигнала, ухудшению качества передачи. Особенно это критично в случае работы с большими сетями, к которым подключено множество автономных абонентов.

- Полное доверие сварочному оборудованию. В случае долгого использования сварочного аппарата устройство может начать показывать неточные данные. Поэтому для контроля рекомендуется также купить рефлектометр, с помощью которого можно повысить точность сварки. Использование рефлектометра минимизирует риск высокого затухания сигнала, поскольку он позволяет получить точную картинку вокруг оптического волокна.

- Удаление неостывшей муфты из активной зоны сварки. Подобная операция часто выполняется новичками, поскольку она является практичной и удобной. С ее помощью можно ускорить обработку, а жилы в данном ситуации не переплетаются. Особенно критична такая ошибка, если муфта кладется на ложемент. Из-за этого деформируются стенки жилы (высокая температура делает ее гибкой). Получившаяся сварная конструкция будет некачественной, а качество передаваемого сигнала будет низким.

Заключение

Подведем итоги. Оптоволоконный кабель — сложная конструкция, главным элементом которой являются ОВ-каналы, передающие электромагнитное излучение. Сварка оптоволоконного кабеля осуществляется в несколько этапов специальным аппаратом для сварки оптоволокна. Он имеет вид небольшой коробочки, которая работает преимущественно в автоматическом режиме. Сварочный аппарат выполняет следующие функции — сводит края, выполняет точечную сварку, оценивает качество работ. Перед сваркой следует выполнить зачистку материала с помощью стриппера и скалывателя. По завершении конструкцию следует поместить в печь для расплавления КДЗС-гильзы.

Подготовка оптоволокна к сварке или Чего стоят ошибки пайщика

В прошлых статьях (Как устроен оптоволоконный кабель и Разделка оптоволоконного кабеля) мы уже говорили о том, насколько аккуратным и точным нужно быть пайщику при работе с оптоволоконным кабелем. На этапах же укладки модулей и волокон в кассеты (подготовка к пайке) и самой сварки эти требования возрастают в разы (наверное, именно поэтому хороший пайщик ценится на вес золота).

Итак, кабель заведен в кросс или муфту. Первое, что нужно сделать - промаркировать все входящие модули и волокна. Новичкам такая педантичность кажется странной, но это крайне важно. Дальше мы поймем, почему.

Маркировка модулей - зачем?

Перед нами - кабель, очищенный до модулей. На рисунке - 7 модулей, из них два - пустышки (отрезаем их под корень).

Первый модуль кабеля всегда - красного цвета. Второй располагается непосредственно рядом с первым и может быть и зеленым, и синим, и желтым, но тоже - всегда цветным. Так как модули идут по кругу, рядом с красным модулем с другой стороны конечно будет еще один, но он не цветной.

А вот третий, четвертый, пятый модуль производитель может сделать белыми, к примеру, и их очень легко перепутать. Если же модулей не 4-5, а 8, то риск ошибки возрастает.

Как определить порядок маркировки

Для маркировки используются специальные наклейки-циферки от 0 до 9. Но как же определить, в каком порядке их нужно клеить на модули? С первым и вторым все понятно, а дальше?

Дальше мы просто смотрим, как расположен второй модуль относительно первого - по часовой стрелке или против. В том же направлении будут идти и остальные.

Повторим еще раз:

1. Первый модуль - красный.

2. Второй - рядом с ним и обязательно цветной, цвет может быть любой, но хорошо различимый (синий, зеленый, желтый и т.д.)

3. Третий идет после второго в ТОМ ЖЕ направлении относительно часовой стрелки.

4. Последующие - так же.

Для наглядности приводим иллюстрацию. В правом кабеле модули расположены по часовой стрелке, в левом - против:

Соответственно, на все волокна из 1-го, красного модуля мы клеим цифру 1, на волокна 2-го - цифру 2 и т.д.

Что будет, если перепутать модули

Почему так важна маркировка? Потому что на практике довольно часто новички (и даже опытные мастера-пайщики) путают волокна из модулей при пайке - т.е. к примеру, волокно из 3-го модуля сваривается с волокном из 4-го и т.д. Магистраль проведена, муфты зарыты в землю и тут при тестах обнаруживается ошибка:

При проверке сигнала мы видим, что сигнал с 5-го порта приходит на 9-й и т.д.

Как же определить, где именно допущена ошибка? Вот тут и начинается самое интересное. На линии может быть более десяти муфт. В идеале, конечно, нужно вскрыть и проверить все, но для экономии времени поступаем следующим образом:

- Вскрываем муфту примерно посередине линии и по одному проверяем каждое волокно - не перепутаны ли они при сварке.

- Если в этой муфте все нормально - отправляем напарника с рефлектометром на ближайший кросс. Аккуратно, чтобы не поломать, сгибаем каждое волокно так, чтобы обеспечить "затор" сигнала. Если у напарника сигнал укорачивается именно на тех волокнах, где и должен - значит, ошибка не на этом отрезке, а дальше.

- Вскрываем следующую муфту - посередине следующего отрезка и повторяем все заново. При этом нам приходится каждый раз раскапывать по 2 метра земли, чтобы добраться до муфты (или прыгать по лестницам, добираясь до воздушных линий) - и все это может быть и в жару и в дождь, и вообще ничего хорошего.

А если линия, к тому же, с множеством ответвлений, а срок сдачи магистрали был еще вчера? А если ошибка допущена не в одном месте? Именно поэтому лучше потратить 5-10 минут на маркировку.

Некоторые недобросовестные подрядчики могут выбрать самый легкий путь - переткнуть пигтейлы в кроссе так, чтобы откорректировать ошибку. Если это крупная магистраль, которой впоследствии будет пользоваться множество организаций, то в долгосрочной перспективе такой скрытый дефект может привести к катастрофическим последствиям - какому-то клиенту понадобится что-то вварить на линии, волокна разрежут. и уронят DWDM какой-нибудь крупной конторы, мобильного оператора или линию государственного значения. Потому что сигнал будет идти вовсе не по тем волокнам, по которым должен.

Кстати, если мы свариваем не кабели между собой, а кабель - с пигтейлами, то все пигтейлы тоже лучше промаркировать. За исключением тех кроссов, где об этом позаботился производитель. Потратили 10 минут - сэкономили массу времени и нервов.

Отмеряем волокна для укладки в кассету

Далее отмеряем волокна для укладки в кассету. При этом помним, что путь укладки нужен самый простой - без сложных изгибов. Лучше всего - по кругу:

Желательно избегать вот такой изогнутой петли посередине:

- Во-первых, кассета не предусмотрена для такого расположения волокон и их придется крепить изолентой, что неправильно и ненадежно.

- Во-вторых, это усложняет схему пайки в и без того сложных случаях и приводит к ошибкам.

Хотя иногда, конечно, без такого способа не обойтись.

Заранее продумывайте, как волокно ляжет в кассету и отрезайте нужную длину. Иначе в итоге может не хватить.

Распределяем волокна в кассете

Стандартно кассеты рассчитаны на 32 волокна. Поэтому, если у нас кабель состоит из 4 модулей по 8 волокон - все легко рассчитывается:

- Волокна 1-го и 2-го модулей одного кабеля свариваются с аналогичными второго кабеля и ложатся в верхних ложементах кассеты. (16 волокон)

- 3-й и 4-й модули - в нижних ложементах.

В простых случаях, конечно легко добиться примрено такого результата:

Сложнее, когда у вас кабель на 64 волокна. Если они оба одинаковые, в каждом 8 модулей по 8 волокон, то все еще можно выкрутиться, разделив их на две кассеты:

- Первые четыре модуля первого и второго кабеля свариваются в одной кассете;

- Последние четыре модуля - идут во вторую;

- Какую половину направлять в верхнюю, а какую - в нижнюю - все равно;

Если же у вас два кабеля с разным количеством волокон в модулях, или свариваются 3-4 различных кабеля, то здесь необходимо очень тщательное планирование разводки волокон.

Отметим, что волокна, которые переходят в другую кассету (например, лишние из-за разности числа волокон в модулях) между кассетами должны находиться в жесткой пластиковой трубочке, при необходимости заменяемой трубочкой от капельницы. Нельзя использовать для этого пустую оболочку от модулей, потому что она ломкая, к тому же от гидрофоба внутри ее не очистить толком, и тем более - пускать волокна просто так.

Одеваем гильзы КДЗС

Аббревиатура КДЗС расшифровывается как "Комплект для защиты сварного стыка". Это полимерная трехсоставная гильза: внутри слой пластика, который легко плавится при повышенной температуре, потом по длине гильзы - проволока для жесткости и верхняя термоусадочная оболочка.

Основное назначение КДЗС - защитить место сварки от повреждений. Ее надевают на волокно перед сваркой, после надвигают на место сварочного стыка и отправляют на 30-40 секунд в печку. За это время внутренний пластик оплавляется и охватывает волокно, а верхний слой плотно "усаживает" все конструкцию, вместе с проволокой для жесткости. Хорошие гильзы - плотные, не разваливаются на составные части прямо в руках и без больших зазоров между слоями.

Обычно у каждого пайщика своя методика работы с гильзами. Стандартно это: надел одну гильзу, сварил волокна, усадил гильзу, взял следующую и т.д. Можно предложить чуть более продвинутый метод: надеть все гильзы на волокна СРАЗУ и уже потом варить. Так меньше риск забыть о них в процессе.

| Предстоит работать с оптическим кабелем, зачищать, варить оптоволокно? Новое поколение сварочных аппаратов Signal Fire AI-7 |

Гильзы выпускаются разных размеров, и в идеале, конечно, желательно использовать точное соответствие размеров гильзы и кассеты, так как:

- В кассете, предназначенной для КДЗС 60 мм, сорокамилимметровые будут болтаться в посадочных местах.

- В кассете, рассчитанной для КДЗС 40 мм, гильзы на 60 мм с трудом будут входить в эти посадочные места (так как более толстые), да и укладывать их придется строго по центру, чтобы не искривлять волокно. В крайнем случае нужно хотя бы откусить лишние сантиметры бокорезами.

Не рекомендуется:

Усаживать КДЗС зажигалкой. Можно запросто поджечь лак или пережечь оптоволокно.

Одну гильзу одевать на несколько волокон сразу. В случае необходимости перепайки волокон, или когда нужно будет продернуть волокна и посмотреть к каким модулям они идут, вас и всю вашу семью в придачу вспомнят очень нехорошими словами.

Зачищаем лаковое покрытие на волокнах

Для очистки лака с волокон используется стриппер. Это дорогой инструмент, рассчитанный именно на снятие лака - точное и качественное. Если вы будете использовать его для других целей в процессе работы - вскоре придется выкладывать деньги за новый.

Зачищать нужно примерно сантиметра 3. Главное - не сломать оптоволокно, так как мы же уже отмеряли его длину и отрезали, запаса нет.

Итак у нас промаркированные очищенные оптоволокна нужной длины, с надетыми КДЗС (на половину из них). Теперь самое интересное.

Правильная сварка оптоволокна: технология, аппараты, популярные ошибки

Монтажники линий связи едины во мнении, что сварка – один из наиболее сложных, ответственных этапов при прокладке оптоволоконной сети. Внимательный подбор кабеля, четкий профессиональный проект, грамотная прокладка – все это может быть перечеркнуто ошибками при сварке: линия окажется ненадежной, скорость передачи сигнала снизится, количество шумов и помех – увеличится.

В распоряжении современных мастеров гораздо больше технических средств, чем у их коллег, работавших 15-20 лет назад. Сварочные аппараты стали автоматическими, больше не нужно вручную позиционировать волокна, электроника сделает все сама.

Увеличилась точность изготовления кабелей, многие проблемы сварки потеряли актуальность. Казалось бы, что на фоне такого прогресса соединение должно стать предельно простым, но это не так. В чем сложности? Какие ошибки порой допускают не только новички, но и профессионалы? Какого алгоритма сварки придерживаться? Как выбрать аппарат?

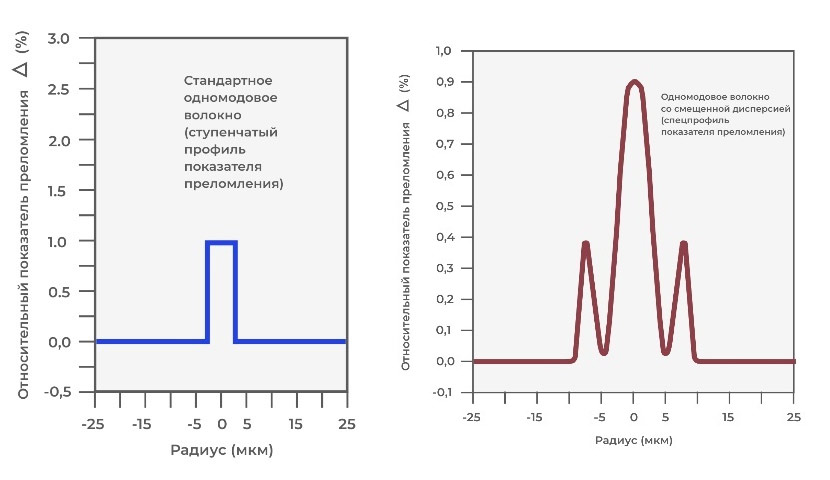

Оптоволокно: классификация и нюансы сварки

Тип используемого оптоволокна определяется архитектурой комплекса передачи данных. Востребованы следующие решения (примеры можете посмотреть здесь):

- Классические одномодовые;

- Устойчивые к деформациям на изгиб;

- С нулевой (или присутствующей) смещенной дисперсией;

- Многомодовые.

У каждого класса уникальные особенности передачи сигнала. К примеру, одномодовые решения передают сигнал с минимальными потерями, выраженность которых не выше 0.22 дБ на километр. Впрочем, с позиции сварки учитываются не эти параметры, а конструкция кабеля. Главным образом, нужно ориентироваться на форму профиля показателя преломления центральной части.

Изображение демонстрирует различия в структуре центральных жил. Эти различия объясняются особенностями распределения легирующих компонентов. Решить проблему сварки в данном случае можно использованием профессионального аппарата. Да, на экране место соединения может выглядеть неоднородным, с явной областью перехода и выраженным швом, но на практике удастся достичь и механической прочности соединения отрезков, и отсутствия помех, сохранения скорости передачи данных.

Выбор сварочного аппарата

Сварка оптоволокна – процесс, при котором два отрезка соединяются за счет локального повышения температуры до точки плавления материалов. Достигается такое повышение высоковольтным разрядом, температура дуги превышает 4 тысячи градусов, хотя для плавления стекла достаточно и 1700.

Трудность – корректное позиционирование волокон, идеальное совпадение центральных жил, исключающее формирование помех для прохождения сигнала. При подборе сварочного аппарата нужно учитывать тип юстировки волокон:

- Активная V-образная канавка. Размещение волокон фиксируется камерой и анализируется процессором. По достижении максимальной точности, они обхватываются зажимами и механическими приводами фиксируются. Подходящая модель для городских линий;

- PAS. Юстировка по центральному профилю. Развитие предыдущей технологии. Такая техника дороже, рекомендована для прокладки магистральных протяженных линий;

- CDS. Выравнивание по тепловой люминесценции. Технология предполагает нагрев, несколько уменьшающий механическую прочность волокон, но ее плюс – высокая точность;

- LID. Наиболее точная методика, фиксирующая излучение изогнутого волокна. Когда мощностный показатель передаваемого излучения в точке касания соединяемых отрезков максимален, процессор делает вывод об идеальном совпадении сердцевин. Такая техника крайне дорога, используется нечасто.

При подборе сварочного аппарата, помимо метода юстировки, нужно учитывать габариты, емкость аккумулятора, защитный индекс корпуса и другие показатели, которые должны на 100% соответствовать условиям эксплуатации и особенностям формируемой линии связи.

Алгоритм действий

- Подготовка кабеля, удаление внешней, промежуточной изоляции, армирующих волокон, геля, защищающего от контакта с водой;

- Фиксация в оптическом кроссе или муфте;

- Демонтаж защитных, изоляционных оболочек, фиксация модуля на вводной группе сплайс-кассеты;

- Удаление с волокон геля, исключающего контакт с водой. Лучше пользоваться специализированной d-жидкостью, составом, эффективно растворяющим компоненты данного геля;

- Размещение на одном из отрезков гильзы КДЗС, изготовленной из прочного полимера. Усадка гильзы достигается термическим воздействием, она фиксирует волокна, исключает их дальнейшее смещение, защищает место сварки от нагрузок;

- Удаление защитного акрилового слоя посредством стриппера, обработка зачищенной области изопропиловым спиртом для окончательного растворения лака, сбора мельчайших пылевых частиц;

- Расположение подготовленного отрезка оптики в прецизионном скалывателе, формирование скола. Скол должен быть направлен строго под 90-градусным углом к оси волокна, отклонения свыше полутора градусов портят качество сварки;

- Размещение волокон в канавках. Требование – не касаться обработанными концами каких-либо поверхностей, даже микроскопическая частичка пыли провоцирует формирование дефекта шва;

- Запуск цикла сварки. Автоматика делает все сама, но мастер может контролировать процесс при помощи увеличенного изображения на дисплее;

- Автоматическая проверка прочности соединения формированием усилия на разрыв;

- Размещение гильзы КДЗС на области сварки (строго центральное), помещение в камеру нагрева, фиксация гильзы.

Распространенные ошибки

Ошибки можно допустить на всех этапах, от хранения оптоволокна до непосредственно сварки. Например, нельзя долгое время хранить оптику под открытым небом, это чревато переувлажнением активных жил. На этапе подготовки нужно использовать качественный инструмент, аккуратно снимать защитные оболочки, полностью удалять гидрофобный гель и акриловый лак, без налипания на жилы пылевых частиц.

Защитная гильза должна на 100% перекрывать область сварки, иначе не приходится говорить о достижении нормативной прочности. Извлекать соединенные отрезки из активной зоны сварочного аппарата можно только после остывания, прохождения теста прочности на разрыв.

Сварка оптического кабеля: правила и популярные ошибки

Сварка оптического кабеля: правила и популярные ошибки

Оптическое волокно – тот материал, использование которого подразумевает массу плюсов. Однако и работа с ним гораздо сложнее, нежели с обычным кабелем (например, витой парой). Для монтажа используется высокоточная сварка на специальном оборудовании. Проводить подобную манипуляцию могут только опытные специалисты.

В первую очередь, важно выбрать подходящий сварочный аппарат ( примеры здесь ), цель которого – объединение тончайших жил в единое целое. Традиционное оборудование с этой задачей не справится, так как оптоволоконные каналы имеют очень тонкий диаметр. Воздействовать на них можно, только соединив точечным нагревом.

Большинство операций на таком сварочном аппарате проводится без участия оператора. Единственное, что нужно – это дополнительное оборудование:

- стриппер;

- защитная гильза;

- тара для отходов;

- безворсовые салфетки и др.

Без всего этого, кстати, вполне можно обойтись, однако качество в итоге станет ниже, что крайне нежелательно.

Настоящие мастера проводят сварку оптоволоконных кабелей, ориентируясь на определённый алгоритм действий, и не отклоняясь от него ни на шаг.

Первым этапом является обработка от загрязнений, одну и ту же салфетку при этом нельзя использовать повторно.

Далее края оптоволокна укладываются в скалыватель, в предназначенную для этого канавку. После этого оператору достаточно нажать на специальную кнопку, достать обработанное подобным образом оптоволокно, и поместить в сварочный аппарат. Крайне важно не прикасаться к сколотому краю и никак его не обрабатывать. Оставшиеся фрагменты обязательно утилизируются.

Второй оптоволоконный кабель обрабатывается точно так же, после чего фиксируется в сварочной зоне. На края надевается защитная гильза, дополнительно используются канавки-фиксаторы.

После этого можно запускать аппарат, который в автоматическом режиме зафиксирует конструкцию дополнительно, и выполнит очистку краёв от загрязнений. Для этого достаточно слабого импульса. После сведения краёв друг с другом в зону воздействия направляется электроразряд, достаточный для того, чтобы сплавить края и сформировать таким образом прочное соединение.

Далее оборудование проверяет качество полученных связей, если оно соответствует нормам, оператору отправляется сигнал, о том, что спайку можно доставать из сварочного аппарата. Для того чтобы соединение получилось более прочным, конструкция помещается в специальную печь для сушки.

Новички допускают ошибки – какие из них можно назвать типичными

Даже незначительная погрешность способна обернуться проблемой в процессе эксплуатации оптоволоконных систем. При прохождении сигнала будут наблюдаться помехи, появятся задержки либо сигнал исчезнет полностью. Для того чтобы подобного не случилось, важно обращаться со столь деликатной работой к сварщику, имеющему соответствующий опыт.

В качестве самых распространённых ошибок выступают помутнение кабеля вследствие нарушения рекомендаций по хранению, применение некачественного стриппера и др.

Какие ошибки могут быть допущены непосредственно в процессе сварки

Далеко не каждый новичок знает о технических особенностях, которые характерны для капризного оптоволокна. Это и приводит к самым распространенным ошибкам, к числу которых относятся:

- Вскрытие сварочного аппарата при проведении зачистки. Подобное оборудование обычно реализуется оснащенным специальным кожухом, обеспечивающим полноценную защиту от загрязнений и механических повреждений. Ошибка новичка – снимать данный элемент, после чего зачищать над ним провода. Частички мусора в итоге попадают в оборудование, из-за чего качество обработки может снизиться в лучшем случае, в худшем прибор полностью выйдет из строя.

- Пренебрежение КДЗС. Несмотря на то, что данный компонент имеет небольшие габариты, с его помощью жила фиксируется с особой надежностью, что положительно отражается на качестве сварки. Монтаж КДЗС нужно выполнять настолько аккуратно, насколько это возможно.

- Отсутствие полного покрытия защищённого волокна с помощью КДЗС. В данном случае не приходится рассчитывать на то, что жёсткого соединения будет достаточно. Как итог, оно, скорее всего, деформируется, что снизит уровень сигнала. Особенно актуальна такая ошибка, когда работа ведётся с большими сетями и подключением многочисленных абонентов.

- Ликвидация муфты из активной зоны без предварительного охлаждения. Очень часто так делают новички. Для них это удобно, подобным образом, как им качаться, можно ускорить обработку, не допустив переплетения жил. Однако такая ошибка критична в случае, когда муфта укладывается на ложемент, из-за чего стенки жилы вследствие воздействия высокой температуры деформируются, а конструкция в целом становится некачественной.

Выделяют также классические подготовительные ошибки, которые обычно допускают как новички, так и профессионалы, работающие спустя рукава. Речь идёт о возможном использовании салфеток повторно – это приводит к тому, что старый мусор попадает на чистые жилы. Прикасаться к ним после зачистки ни в коем случае нельзя. Об этом уже упоминалось ранее. Даже мельчайшие, микроскопические загрязнения плохо влияют на качество шва, откровенно грязный фрагмент лучше вовсе удалять.

Ручные инструменты для этой цели не используются, хотя новички пытаются это сделать. Срез выполняется только с помощью срезателя, который идёт в комплекте со сварочным аппаратом.

Собирать срезанные кусочки нужно обязательно, даже если они очень маленькие. Их укладывают в отдельный мешочек, чтобы в дальнейшем сварщик не загнал нечаянно под кожу высокопрочное оптоволокно. После скалывания оптоволокно не зачищается, такие остатки всегда утилизируются.

Читайте также: