Оборудование для автоматической сварки труб малого диаметра

Обновлено: 17.05.2024

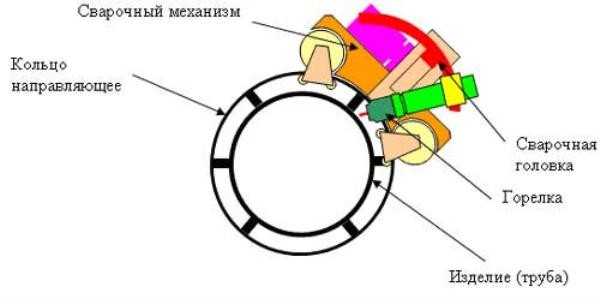

Для монтажа трубопроводов в полевых условиях используется орбитальная сварка. Это автоматизированный процесс соединения бесповоротных стыков. Труба проваривается головкой, закрепленной на вращающемся устройстве. Специальный зажим плотно фиксирует аппарат в рабочей зоне. Для работы необходимы навыки оператора. Сварщик выбирает необходимый режим в зависимости от размера, толщины стенки, химического состава сплава. В процессе работы следит за параметрами.

Особенности орбитальной сварки

Дуга в автоматическом режиме проворачивается по всей окружности, труба равномерно проваривается со всех сторон. Стыковая сварка труб орбитальными аппаратами незаменима в труднодоступных местах, где сложно проварить неподвижную заготовку.

Сварочный автоматизированный процесс представляет собой ручную или аргонодуговую электросварку с использованием тугоплавкого вольфрамового электрода и наплавочной проволоки. При зажигании дуги кромки оплавляются, создается ванна расплава. Присадка образует на месте стыка аккуратный валик. Головка проходит по всей окружности (орбите). Заготовки при работе не вращаются, остаются неподвижными.

Область применения

Автоматы для орбитального соединения трубных стыков используют:

- для линейного монтажа трубопроводов; ;

- соединения отрезков трубного проката с отводами, тройниками, другой трубной арматурой;

- сварки трубной доски теплообменников.

Орбитальная сварка труб минимизирует процент брака, увеличивается скорость монтажа трубопроводов, сборки котлов и теплообменников. Упрощается ремонт ТЭС, ТЭЦ, обслуживание нефтепроводов, газовых магистралей, инженерных коммуникаций.

Преимущества и недостатки

Стыковая сварка орбитальными автоматами обеспечивает герметичность трубопроводов за счет качественных швов. Металл проваривается по всей окружности равномерно. Преимущества орбитальной сварки труб:

- снижается риск дефектов шовного валика;

- регулирование дуги снижает область разбрызгивания ванны расплава;

- соединение частей трубопровода, трубных досок можно производить в любом пространсвенном положении;

- широкий диапазон свариваемых сплавов: углеродистых и легированных сталей, цветного металла;

- возможность работать с присадкой и без нее;

- отсутствие окалины на шве;

- процесс протекает без образования дыма.

- высокая стоимость аппаратов;

- сложность ремонта и обслуживания оборудования;

- низкая скорость тонких трубопроводов (головка медленно движется по небольшой орбите).

Оборудование для орбитальной сварки труб

У аппарата для сварки трубопроводов имеется:

- источник электропитания – инвертор, выдающий от 30 до 400 А, подключаемый к однофазной сети напряжением 220 В или трехфазной 380 В, с ним просто контролировать силу рабочего тока;

- вольфрамовый электрод;

- соединительная головка, образующая шов;

- клещевая система крепления, фиксирующая головку на трубе;

- система подачи газа с регулируемым соплом для проволоки;

- блок управления, регулируется:

- частота вращения головки;

- скорость подачи прутка;

- расход инертного газа (объем впрыскивания);

- угол наклона электрода.

Некоторые модели оснащены печатающим устройством, информацию о режиме работы можно вывести на бумагу.

Оборудование для орбитальной сварки применяется при монтаже труб с наружным диаметром от 17 до 170 мм. Выпускают аппараты для аргонодуговой и ручной дуговой сварки в защитной атмосфере трех основных типоразмеров (величина свариваемых труб указана в мм): 17–50; 33–90; 60–170. По согласованию с заказчиком некоторые производители делают фиксирующие клещи другого размера. Верхний предел увеличивают до 275 мм. Разработаны модели для тонкого трубного проката, минимальный наружный размер – 1,6 мм.

Виды орбитальных головок, удерживающих горелку на фиксированном расстоянии от свариваемого металла:

- Закрытого типа рассчитана на соединение труб небольшого диаметра. Стык располагается в камере, заполненной защитным газом. Такие головки считаются самыми надежными, они образуют герметичный шов, не содержащий окислов.

- Открыто типа, аргон или другой инертный газ или специальная смесь поступает в рабочую зону под давлением. Такие головки используют на толстостенных трубах, где стык заваривается за несколько циклов. Горелка для удобства наклоняется под нужным углом до 45°.

Для трубных досок, головки созданы для ремонта теплообменников, регулировка процесса происходит в автоматическом режиме, оператору достаточно установить клещевое крепление.

Предусмотрена система предварительного прогрева электрода и свариваемого металла до необходимой температуры, имеется система охлаждения, по замкнутому контуру циркулирует вода.

Технология сварки

Для выравнивания концов применяют отрезные станки, обеспечивающие вертикальную ровную кромку. Толстостенные трубы подготавливают к работе в заводских условиях: производят разделку кромок, срезают под углом 30°. Тонкостенный прокат заплавляют без присадки.

До орбитальной сварки труб проводятся подготовительные работы. Производится очистка концов от заусенцев, загрязнений. Подготовленные отрезки центруют, укладывают на установленном расстоянии друг от друга. Для орбитальной сварки труб малого диаметра достаточно приобрести съемную головку. Она крепится на универсальных зажимных системах. Поверхность стыка делят на сектора, для каждого задаются индивидуальные режимы с учетом давления собственного веса заготовки в нижней части. Расплавленный металл не должен провисать сверху. Параметры рабочего тока, скорость подачи присадочного прутка устанавливает оператор в зависимости от марки стали, формы заготовки. Орбитальный аппарат крепится в области стыка.

Сваривание металла производится автоматически. После заделки всех секторов оборудование отключается самостоятельно.

Орбитальные аппараты узкоспециальные. Их приобретают для монтажа трубопроводов большой протяженностью, для ремонта теплообменников и котлов. Это наиболее перспективный метод монтажа трубного проката. В быту подобное оборудование применять нецелесообразно из-за длительного периода окупаемости.

Назначение и применение центраторов для сварки труб

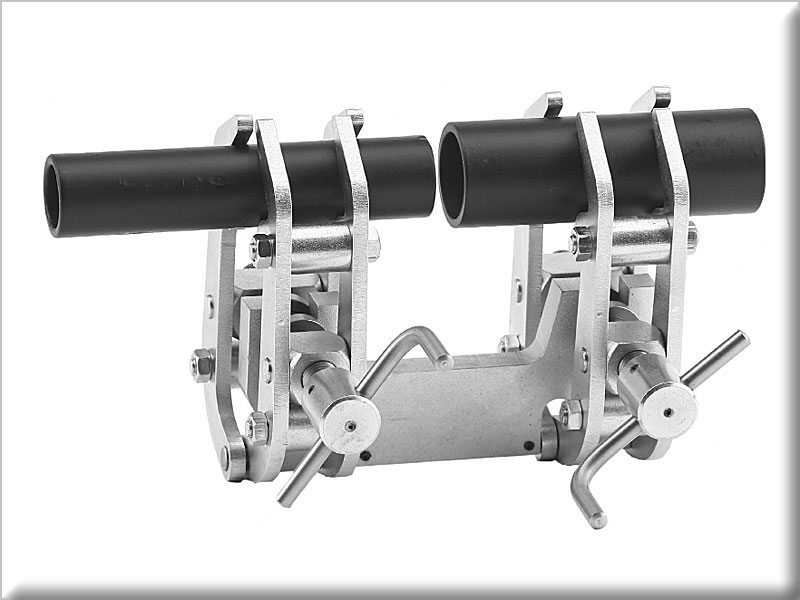

Без надежной фиксации труб при стыковке невозможно получить надежное соединение даже, если сварочные работы проводятся рабочим высокого класса. На ручную установку и фиксацию в нужном положении уходит больше времени, чем на наложение шва. Поэтому при монтаже трубопроводов применяют центратор для сварки, который упрощает и сокращает сроки проведения работ.

Особенности и назначение

При вибрации и смещении незакрепленных труб во время соединения шов получается рыхлым, поэтому может треснуть даже при минимальной нагрузке. Поэтому применение центраторов для сварки труб, по которым перекачиваются агрессивные или опасные для здоровья людей вещества является обязательным. Работа с ними возможна при температуре от -45 до +45˚C. Точность совпадения осей при сборке труб под сварку уменьшает коэффициент сопротивления. Поэтому снижается мощность перекачивающих агрегатов.

Центраторы в зависимости от конструктивных особенностей применяют для стыковки диаметров от 25 до 2000 мм. Основой конструкции является тело, дополненное подставкой или крюком и набором зажимных элементов. Их количество можно менять в зависимости от диаметра соединяемых частей. Оборудование крепится на трубопровод с одной или обеих сторон стыка и стягивается натяжным механизмом, плотно соединяя торцы.

Виды центраторов и их отличия

В зависимости от места установки они подразделяются на две категории: внутренние и наружные типы. По конструкции центраторы делятся на устройства для стыковки прямолинейных участков или соединяемых под углом. С учетом числа точек крепления на трубопроводе механизмы бывают одно и двухсторонние. Первые применяются для монтажа трубопроводов небольшого диаметра. Вторые ставят на обеих сторонах стыка, применяются при работе с диаметрами свыше 600 мм.

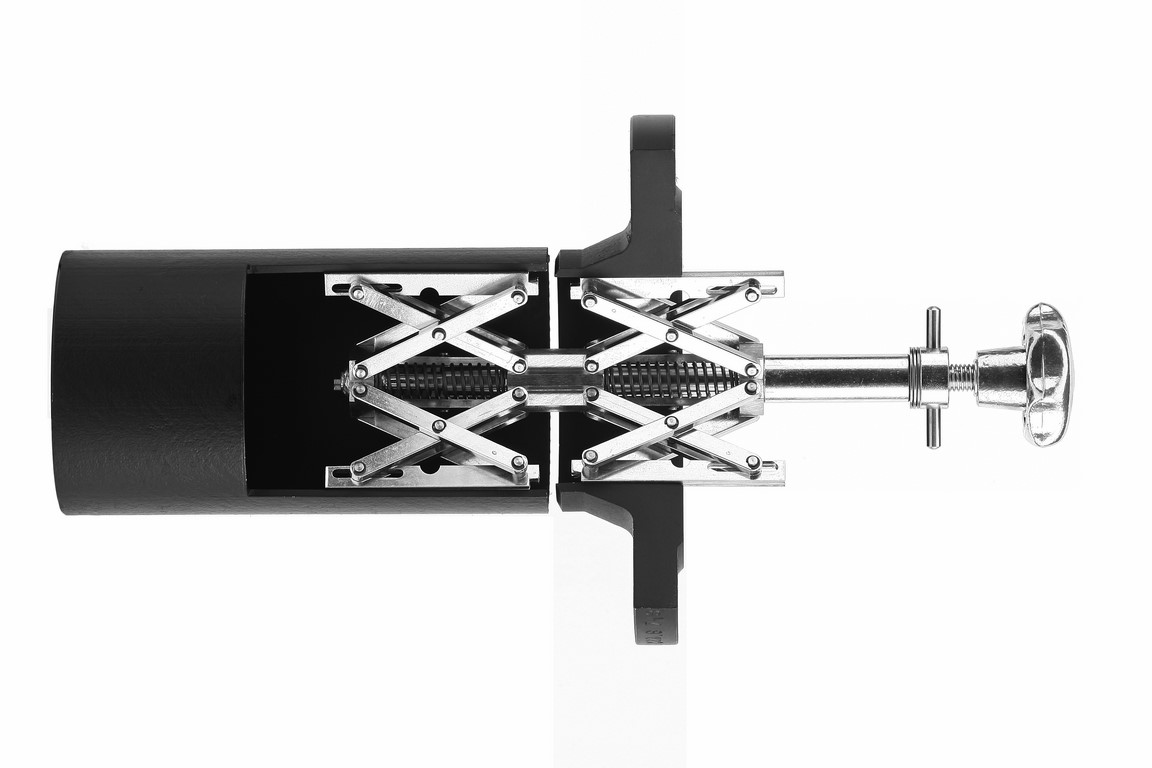

Для стыковки больших диаметров из любого материала, на сварку которых тратится много времени, используется внутренний центратор. В комплект входит гидравлический насос, двигатель, фиксаторы. При установке внутрь он распирает края стыкуемых участков, затем плотно сдвигает их.

Наружные центраторы устанавливаются на внешней стороне. По принципу действия это универсальные звеньевые зажимы. Разнообразие типов позволяет приобрести оборудование для работы в любых условиях. Независимо от размера они проще и удобней в эксплуатации.

Наружные центраторы для сварки труб

Их маркировка состоит из букв ЦН и числа, обозначающего максимально допустимый диаметр в мм. К распространенным типам относятся:

- Многозвенные центраторы справляются с диаметром до 2 м. Собраны из элементов, соединенных шарнирами. Звенья стягиваются вручную натяжным винтом или гидроцилиндром.Внутренние центраторы чаще используются для стыковки труб больших диаметров

- Арочные разновидности состоят из двух клемм с откидными элементами, которые во время работы накладываются друг на друга, а затем стягиваются ручным или гидравлическим механизмом. Рассчитаны для работы с трубами диаметром до 0,9 м. Они более долговечны, чем предыдущий вариант, так как нет шарниров, пальцы которых быстро изнашиваются. Число арок выбирается в зависимости от диаметра труб.

- Цепные разновидности быстро приводятся в рабочее положение, поэтому применяются для прокладки новых и ремонта аварийных трубопроводов диаметром до 1,4 м. Однако натягивать цепь можно только вручную.

- Эксцентриковые устройства похожи на арочные, но клеммы стягиваются эксцентриковым зажимом. При работе, от работника требуется высокое мастерство, так как неправильно зафиксированный эксцентрик может отсоединиться во время сварки. К недостаткам относится быстрый износ, из-за чего ослабляется усилие прижима. Сфера применения ограничена диаметрами 0,4 — 0,5 м.

- Центраторами струбцинного типа стыкуются трубопроводы бытового назначения с небольшим диаметром. Из достоинств отмечается компактность, прижим ручной рычажным механизмом. Форма струбцин бывает прямоугольной или дугообразной.

- Пружинные типы незаменимы для стыковки обсадных труб под землей, когда бурят скважины. Бытовой вариант применяется для прокладки металлических, полимерных трубопроводов и с ППУ.

Внутренние центраторы для сварки труб

Гидравлический привод этого оборудования обеспечивает внутреннее центрование труб и устраняет прогибы. Они могут появиться под действием собственного веса или от подвижек почвы. Регулировка скорости движения и усилия прижатия зажимов осуществляется с помощью двигателя постоянного тока, установленного на гидроприводе. На трубопроводах с диаметром до 0,3 м возможно применение ручного привода.

При стыковке внутренним центратором его вставляют внутрь трубы, а вторую с помощью грузоподъемного механизма надвигают. Гидроприводом производится прижатие торцов, стык проваривается. Для предотвращения сильного нагрева труб во время наложения шва используется вентилятор. Оборудование извлекается специальной штангой, затем вставляется в следующий стык. Перемещения производятся до окончания монтажа трубопровода.

Выбор подходящего центратора

Чтобы не ошибиться с выбором, нужно учитывать рекомендации специалистов:

- Для работы с трубами ППУ большого размера внутренние центраторы вне конкуренции.

- При диаметре труб превышающем 0,8 м стыковку рекомендуется производить жесткими арочными или многозвенными устройствами наружной установки. При меньших размерах достаточное усилие прижима обеспечат эксцентриковые варианты.

- Если давление перекачиваемого вещества превышает 5 атм, выбирается центратор с гидравлическим зажимом.

- При повышенных требованиях к качеству сварного соединения (например, эллипсности) выбирается цепной центратор.

- По универсальности первое место занимают приспособления цепного типа.

Приобретение центратора необходимо, если приходится часто заниматься прокладкой или ремонтом трубопроводов. Высокая стоимость дополнительного оборудования многократно окупится за счет снижения расходов на ремонт и увеличения срока службы коммуникаций водо и теплоснабжения. Особенно если они проложены под землей.

Технология сварки труб разными методами: практические советы и рекомендации

Бесповоротный стыковой шов, выполняемый при сварке труб различных диаметров, требует от сварщика высокого мастерства.

Ведь при сваривании труб производится сварка в разных пространственных положениях.

Такие навыки свойственны зачастую только достаточно квалифицированным сварщикам.

Новички, приступая к работе в верхней части детали и не сталкиваясь с проблемами, могут решить, что задача в целом будет достаточно легко выполнимой. Однако это не так.

- Введение

- Общая информация

- Преимущества

- Оборудование

- Заключение

Сварочный автоматизированный процесс представляет собой ручную или аргонодуговую электросварку с использованием тугоплавкого вольфрамового электрода и наплавочной проволоки. При зажигании дуги кромки оплавляются, создается ванна расплава. Присадка образует на месте стыка аккуратный валик. Головка проходит по всей окружности (орбите). Заготовки при работе не вращаются, остаются неподвижными.

Виды сварки нержавеющих труб

Необходимо следовать конкретной технологии при работе с тонкостенными нержавеющими трубами. В этом случае вы сможете получить сварочный шов высокого качества, который будет надежно и долго служить вам. Конструкция, сваренная подобным образом, будет высококачественной и привлекательной внешне.

- Сварка нержавеющих труб электродом.

Часто неопытные сварщики задаются вопросом о том, можно ли варить нержавеющую сталь, используя обычные электроды. Стоит заметить, что проводить сварочные работы со сталью, стойкой к коррозии, обычными электродами можно. Если у вас нет под рукой специальных материалов для сварки, можно использовать обычные расходники. Такую технику обработки сварщики используют лишь в домашних условиях, поскольку к промышленной сварке предъявляются более серьезные требования к качеству и надежности работ.

Если говорить о технологической стороне работ, то лучше использовать электроды со специальным покрытием. Простые электроды негативно влияют на качество, поскольку нержавеющая сталь может покрыться микротрещинами.

Подводя итоги, можно сказать, что сваривать детали из нержавеющей стали обычными электродами можно. Но лучше оставить этот вариант на крайний случай.

- для линейного монтажа трубопроводов;

- крепления фланцев;

- соединения отрезков трубного проката с отводами, тройниками, другой трубной арматурой;

- сварки трубной доски теплообменников.

Предназначены для автоматической сварки неповоротных стыков труб в среде защитного газа. Сварка аргонодуговая, неплавящимся (вольфрамовым) электродом, с присадочной проволокой или без неё, в непрерывном, импульсном или импульсно-шаговом режимах.

Свариваемые материалы:

- коррозионностойкая сталь

- углеродистая сталь

- титан

С5906П — сварочная головка (с копирующим роликом) для труб Ø20-76мм и толщиной стенки до 3,5мм Выполнена с требованиями большой затесненности по радиусу облета. /Использовалась для сварки «калача» реактора РБМК./

С5907М — универсальная сварочная головка для труб Ø70-170мм и толщиной стенки до 12мм. Оснащена механизмами подачи проволоки, АРНД, колебания горелки, телевизионной системой наблюдения. Подведено водяное охлаждение с замкнутым циклом.

С5906М4 — сварочная головка для труб Ø20-76мм и толщиной стенки до 8 мм Оснащена: механизмами АРНД, колебания горелки, дистанционной настройкой электрода на стык, двумя камерами телевизионного наблюдения.

- Сварной шов на трубе Ø79х7 мм (с присадочной проволокой) коррозионностойкая сталь

- Сварной шов на трубе Ø108х8 мм (с присадочной проволокой) коррозионностойкая сталь

- Сварной шов на трубе Ø120х10 мм (с присадочной проволокой) углеродистая сталь

- Корень шва на трубе Ø145х7,5 мм

- Сварной шов на трубе Ø57х3,5 мм (без присадочной проволоки) коррозионностойкая сталь

| Модель | С5901 | С5906П | С5906М4 | С5906М | С5928М | С5907М |

| Диаметр свариваемых соединений, мм | 10..42 | 20..76 | 20..76 | 20..76 | 50..140 | 70..170 |

| Толщина труб, мм, не более | 3 | 3,5 | 3,5 | 5 | 20 | 20 |

| Сварочный ток, max, A, ПВ=100% | 150 | 150 | 150 | 150 | 170 | 170 |

| Скорость сварки, мм/сек | 1,0…3,5 | 1,0…3,5 | 1,0…3,5 | 1,0…3,5 | 1,0…5,0 | 1,0…5,0 |

| Диаметр присадочной проволоки, мм | 0,8 | — | 0,8; 1 | 0,8; 1 | 1; 1,2 | 1; 1,2 |

| Масса (без соединительных кабелей), кг | 3,5 | 3,5 | 3,5 | 4 | 10 | 15 |

| Габариты: | ||||||

| — длина, мм | 210 | 240 | 240 | 240 | 450 | 475 |

| — ширина, мм | 150 | 170 | 170 | 170 | 300 | 350 |

| — высота, мм | 200 | 200 | 200 | 200 | 270 | 300 |

| Механизм подачи проволоки | — | — | + | — | + | + |

| Механизм АРНД* | — | — | + | + | + | + |

| Механизм колебания | — | — | + | — | + | + |

*АРНД — автоматическое регулирование напряжения дуги

Оборудование и материалы

Главный секрет качественного выполнения орбитальной сварки — это хорошее оборудование. Стоит оно довольно дорого, но при массовом производстве быстро окупается. Современные сварочные аппараты, способные выполнить подобную задачу, состоят из трех основных компонентов — это сам источник тока для сварки, система, подающая газ, а также непосредственно сварочная «голова».

Для подачи тока часто используется инвертор с мощностью от 30 до 400 ампер, рядом с которым монтируется и укрепляется с помощью досок газовый баллон. Здесь же находится панель управления, в которой сварщик или оператор оборудования задает настройки. В современных моделях предусмотрена возможность дистанционного управления, но такие аппараты стоят дороже.

В конструкции часто присутствует принтер, который выдает документацию о характеристиках проделанной работы, что облегчает работу с бумагами.

Для орбитальной сварки на аппарате применяется несколько видов сварочных голов — они могут быть как открытого, так и закрытого типа. Закрытые головы чаще используются для сварки труб малого диаметра, так как полностью охватывают деталь. Головы открытого типа применяют для больших деталей, при этом нередко используются кронштейны для перемещения головы.

Движение сварочной головы, как и подача электрического тока, программируется. Также есть возможность менять настройки непосредственно во время процесса сварки для достижения максимального качества. При необходимости устанавливается разное положение электрода на разных участках.

Некоторые модели оснащены печатающим устройством, информацию о режиме работы можно вывести на бумагу.

Схема орбитальной сварки

В чем особенности сварки нержавеющих труб

Нержавеющая сталь входит в группу высоколегированных сплавов, в которых основное место занимает хром. Кроме этого, в состав нержавейки входят никель, титан, молибден и другие компоненты, способствующие повышению устойчивости стали к окислению и коррозии.

Самой эффективной технологией соединения деталей из нержавеющей стали является сварка.

Особенности технологии сваривания нержавеющих труб:

- Невысокая степень свариваемости оказывает существенное влияние на характеристики соединения.

- Из-за низкой теплопроводности нержавеющая сталь в процессе сварки проплавляется, даже если используется ток небольшой силы.

- Повышенный коэффициент расширения способствует «растяжению» изделия при нагревании. Соответственно, при остывании заготовка будет сжиматься. Наличие в структуре конструкции инородных металлов с небольшим коэффициентом расширения приводит к образованию микротрещин. В связи с этим, при сварке нержавеющих труб нужно правильно подойти к выбору расходных материалов.

- При температуре свыше + 500 °С в нержавеющих трубах будут протекать процессы межкристаллитной коррозии, для предотвращения которой нужно внимательно выбирать режим сварки и осуществлять принудительное охлаждение свариваемых деталей.

Сварка нержавеющих труб, особенно если они имеют тонкие стенки, должна осуществляться с учетом характеристик материала, который существенно отличается от обычной стали. Нержавейка отличается низкой теплопроводностью (почти на 70 %), а следовательно, при ее сваривании увеличивается вероятность прожига металла в местах соединения. Чтобы избежать перегрева кромок труб, для сваривания нержавеющей стали показатель силы тока должен быть на 20 % ниже, чем при работе с изделиями из черного металла.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Высокий коэффициент температурного расширения нержавейки повышает риск деформации и растрескивания материала в зоне сваривания. Чтобы избежать таких последствий, между соединяемыми кромками труб следует оставлять технологический зазор. Такое решение позволяет металлу расширяться, поэтому последствия деформации будут минимальными.

При выполнении сварки нержавеющих труб высоколегированными электродами нужно учитывать высокое сопротивление нержавейки. Таким образом, электроды будут перегреваться, снижая качество шва. Если у вас нет возможности использовать другую технологию сварки, нужно до минимума уменьшить длину электродов.

Компоненты орбитальной сварочной системы

Орбитальная сварочная система имеет два главных компонента:

- орбитальный токовый источник;

- орбитальную голову.

С помощью первого компонента подается питание и контролируется система, с помощью второго вращается горелка или электрод и создается целый цикл процесса работы. Эти два компонента работают как единое целое, и их работа зависит друг от друга. Она является главным преимуществом комплексного решения всего механизированного процесса.

Орбитальная сварка имеет главное – это источник питания. На сегодня токовые источники питания применяют в разных областях, поскольку являются инверторными. С помощью оборудования проводится контроль:

Схема разбивки стыков на сектора для орбитальной сварки: 1. Труба. 2. Сварочная горелка. 3. Сектор сварки. 4. Перекрытие шва в конце сварки. 5. Направление сварки.

- тока;

- вращения;

- подачи проволоки и расхода газа с головы, при этом устанавливается шовный профиль.

Данный тип оборудования иногда имеет устройство охлаждения, которое подает охлажденную жидкость на некоторые слишком чувствительные части головы, чтобы не произошло перегрева. Еще токовые источники имеют автоматическое программирование сварочного режима, используя для этого показатели размера труб, тип материала и используемый газ. Благодаря этому уменьшается подбор нужного режима. Современное оборудование оснащено интегральным принтером, датчиками, отвечающими за неисправности, и идентификатором сварочной головы.

pipeTruck – система для орбитальной сварки MAG

Практичная система для автоматизированной орбитальной сварки труб размером от DN300

- Комплексная система с оптимальным соотношением цены и качества

- Большой потенциал экономии затрат

- Безупречное, воспроизводимое качество

- Высокая мощность расплавления

- Продолжительное время горения сварочной дуги

- Очень простое обслуживание

- Сокращение до минимума времени наладки

- Корневой, заполняющий и верхний слои с воздушным зазором и без него

pipeTruck – орбитальная сварка с соблюдением высочайших стандартов качества и безопасности

Преимущества системы

- Уникальность – оптимально настроенная, готовая к использованию система для орбитальной сварки от EWM:

–– Запатентованный сварочный процесс pipeSolution

–– Мультипроцессорный аппарат для сварки MIG/MAG alpha Q с одним или двумя устройствами подачи проволоки

–– Сварочная горелка автомата AMT

–– Головка для автоматической орбитальной сварки труб

–– Устройство управления головки для автоматической сварки труб

–– Дистанционное устройство управления для сварочного аппарата и головки для автоматической сварки труб - Сварочные расходные материалы. Универсальное применение

– в полевых условиях (на стройплощадке), для сварки проложенных под землей труб, при строительстве трубопроводов и в мастерской - 100 % качество, подтверждаемое рентгеновским контролем, при повышении мощности расплавления в 5-15 раз благодаря технологии pipeSolution, в сравнении с ручной сваркой ВИГ (GTAW)

- Существенное снижение расходов ➩ по сравнению со сваркой ВИГ, ручной сваркой и сваркой вертикальных швов сверху вниз

- Лучшее качество ➩ по сравнению со сваркой вертикальных швов сверху вниз

- Воспроизводимость, равномерность и точность системы соответствует роботизированной сварке

- Высокое качество сварных швов, подтвержденное рентгеновскими контролем, обеспечивается системой pipeTruck и процессом pipeSolution. Таким образом, соединения отвечают следующим международным стандартам и нормам, включая, но не ограничиваясь:

ASME V, B31.3, API 1104 (Code Specs), ASTM E 2373,

B31 Case 181 ,Code Case 2235, DINEN, EN ISO 17640,

EN ISO 10863, Pr EN ISO 13588, DICONDE

Мультипроцессорный сварочный аппарат alpha Q

pipeSolution

Мощная сварочная дуга для быстрой, надежной сварки во всех положениях с зазором или без него.

- Заварка корня шва массивными сварочными расходными материалами при скорости сварки MAG и качестве ВИГ

- Отсутствие проникновения проволоки через воздушный зазор

- Оптимальная вязкость расплава для любой подготовки сварочного шва

- Лучшие качества для безупречной сварки

- Сокращение объема предварительных работ или полный отказ от них, например, установка подкладок

- Экономичная альтернатива сварке ВИГ

- , кроме приведенных здесь сварочных процессов, также имеет возможность сварки с технологией coldArc, forceArc, стандартной сварки MIG/MAG, сварки ВИГ (с контактным зажиганием дуги) и ручной сварки

Система pipeTruck

- Существенное снижение времени наладки – трактор весом всего 19 кг без проблем устанавливается на направляющем рельсе и быстро закрепляется

- Имеет чрезвычайно продолжительный срок службы – направляющий рельс изготовлен из высококачественной стали и поставляется почти для всех размеров труб (от DN 300).

- Большая точность скорости движения головки вокруг трубы, линейных маятниковых движений с регулируемой частотой и временем воздействия

- Доступ к шву в любой момент благодаря установке сварочного аппарата на стороне трактора

- Все электронные элементы управления для систем управления двигателя работают как совместно в автоматическом режиме, так и по отдельности.

Устройство дистанционного управления pipeTruck RC3

Область применения pipeTruck

- Технология alpha Q позволяет выполнять сварку корневых, заполняющих и верхних слоев наилучшим образом.

- Сварка труб во всех положениях

- Заварка корня шва с технологией pipeSolution и массивной проволокой

- Сварка заполняющих и верхних слоев импульсной и стандартной сварочной дугой, а также порошковой и массивной проволокой

- Диаметр проволоки: от 1,0 до 1,6 мм

- Диаметр трубы от DN 300

- Направляющие рельсы для любых размеров труб от DN 300

- Автоматическая и высококачественная сварка труб с любой толщиной стенок

Допустимое смещение кантов:

Объем поставки

- Система pipeTruck полностью готова к работе:

–– Мультипроцессорные аппараты для сварки MIG/MAG alpha Q

–– С одним или двумя устройствами подачи проволоки

–– Сварочная горелка автомата AMT от EWM с набором изнашивающихся частей

–– pipeTruck – головка для автоматической орбитальной сварки труб с чемоданом для транспортировки.

–– Устройство управления головки для автоматической сварки труб

–– Дистанционное устройство управления для сварочного аппарата и головки для автоматической сварки труб

–– Сварочные расходные материалы - В систему включены также головка линейного осциллятора с индивидуальной регулировкой амплитуды маятникового движения и функцией центрирования сварного шва.

- Направляющие рельсы из нержавеющей стали с быстрозажимным креплением и регулируемыми ножками

Продажа • Консультации • Обслуживание

Комплекс для орбитальной сварки труб малого диаметра из титана и нержавеющей стали

Основной задачей заказчика являлось снижение трудоемкости и ускорение процесса сварки труб диаметрами от 6 до 36 мм с толщиной стенки от 0,5 до 1,5 мм.

Специалисты «ДельтаСвар» предложили для этих целей использовать в производстве закрытые сварочные головки, имеющие минимальные габариты, – OW 38S и OW 12. В результате применения этих головок небольших размеров уменьшается время их переустановки на изделие, а благодаря жидкостному охлаждению достигается высокая продолжительность включения.

Известно, что при орбитальной сварке важнейшую роль играет подготовка труб.

Идеальным решением для торцевания труб малого диаметра является машина RPG 1.5, которая была предложена заказчику в аккумуляторной версии для обеспечения еще большего удобства в обращении.

Для отрезки и торцевания труб большего диаметра был предложен станок GFX 3.0.

Для выполнения поставленной задачи клиента специалисты ООО «ДельтаСвар» произвели расчет себестоимости изделия при ручной работе и расчет трудоемкости процесса на основании количества операций и их продолжительности.

Комплект поставки оборудования включает:

- Новейший источник тока ORBIMAT 180 SW

- Тележка ORBICAR W с встроенным жидкостным охлаждением

- Закрытая головка OW 38S

- Микроголовка OW 12

- Торцеватель RPG 1.5, аккумуляторная версия

- Станок для резки труб GFX 3.0

- Устройство регулирования давления BUP Control BOX

- Пакет программного обеспечения Connectivity IOT/4.0

- Устройство смещения электродов для сварки отводов

Пакет программного обеспечения Connectivity IOT/4.0 позволяет интеллектуальному источнику тока объединить орбитальный сварочный процесс с современнейшей информационной и коммуникационной технологией, обеспечивая наилучшие результаты сварки, высокую рентабельность и стабильное управления качеством.

С помощью уникальной технологии подачи газа «FLOW-FORCE» мы сократили продолжительность циклов сварки и соответственно повысили производительность.

В результате проделанной работы клиент получил полностью автоматизированный процесс орбитальной сварки и подготовки труб малого диаметра с минимальными затратами.

Данный проект может быть реализован в таких отраслях промышленности, как авиационно-космическая отрасль, пищевая, молочная промышленность и производство напитков, фармацевтическая и химическая промышленность, производство трубопроводов.

Поставка комплекта орбитальной сварки для производства теплообменного оборудования

Производство теплообменного оборудования на сегодняшний день является очень перспективным направлением. Оно востребовано на рынке, производимые изделия являются технически сложными, однако и конкуренция остается на достаточно высоком уровне. Не секрет, что именно конкуренция заставляет постоянно повышать качество выпускаемой продукции и оптимизировать все этапы производства. Стабильное качество изделий, минимизация брака и высокая скорость производства — эти три основных аспекта позволяют выго.

Поставка комплекта орбитальной сварки для предприятия пищевой промышленности

Орбитальная сварка является одним из самых востребованных и эффективных способов сварки труб. Особенную популярность она завоевала в фармацевтической и пищевой отраслях промышленности. В компанию «ДельтаСвар» обратилось руководство завода, специализирующегося на проектировании и изготовлении емкостного технологического оборудования для предприятий пищевой промышленности, а также на производстве оборудования для фармацевтических и косметологических производств. .

Поставка комплекса для орбитальной сварки и подготовки труб диаметрами 3-115 мм

В связи с увеличением выпуска продукции руководство одного из крупнейших заводов-производителей, специализирующегося на разработке, производстве, испытаниях, ремонте и обслуживании авиационной техники, обратилось в компанию «ДельтаСвар» с задачей по автоматизации сварки труб. Требовалось сваривать трубы диаметрами от 4 до 80 мм из нержавеющей стали и титана. .

Автоматизация процесса сварки труб в трубную доску

Современное производство стремится максимально механизировать или автоматизировать сварку труб, особенно при их последующем использовании в составе ответственных изделий. В компанию «ДельтаСвар» обратилось предприятие, которое занимается изготовлением и обслуживанием оборудования для нефтехимических производств. Большое количество времени уходит на ручную сварку трубной доски, именно поэтому задачей было автоматизировать этот процесс. .

Поставка оборудования для орбитальной сварки труб диаметром от 3 до 77 мм из нержавеющей стали

Предприятия-производители с каждым годом ставят все более амбициозные цели по улучшению качества продукции и стремятся по максимуму механизировать и автоматизировать свое сварочное производство. Особенно это касается предприятий фармацевтической отрасли, ввиду повышенных требований к качеству сварных швов и высокой конкуренции. .

Читайте также: