Оборудование для диффузионной сварки материалов

Обновлено: 23.04.2024

В зависимости от свариваемых материалов и конструкции изготавливаемых изделий сварка ведется на специально сконструированных установках или на серийно выпускаемом оборудовании – промышленных вакуумных печах, газостатах, прессах.

Одно из важных направлений развития диффузионной сварки в вакууме – создание автоматизированных установок для сварки крупногабаритных деталей летательных аппаратов и космической техники.

В установках для диффузионной сварки нашли применение индукционные, радиационные электроконтактные, электроннолучевые системы нагрева, нагрев тлеющем разрядом.

При высокочастотном индукционном нагреве используют электромагнитные и тиристорные преобразователи частоты от 0,5 до10 кГц. Первые могут иметь мощность до 2500 кВт, вторые – до 800кВт.

При радиационном нагреве используют проволочные или ленточные нагревательные элементы с высоким электрическим сопротивлением (графит, карборуид, вольфрам, молибден, тантал, ниобит). Применяют также нагрев с помощью мощных ламп.

Электроконтактные системы нагрева применяют для сварки электропроводных материалов, если изделия имеют простую форму и небольшое поперечное сечение (сварка заготовок сверл, метчиков, перьевых фрез и т. п.).

Нагрев электронным лучом или потоком ионов позволяет локализовать нагрев в зоне соединения деталей. Тлеющий разряд позволяет перед нагревом деталей под сварку производить очистку от оксидов и модификацию свариваемых поверхностей.

Системы сжатии в установках для диффузионной сварки предназначены пластического деформирования микро неровностей на поверхностях соединяемых деталей.

При сварке в вакууме системы сжатия обычно находятся вне рабочих камер, усилие на свариваемые детали передается через исток от электромеханического пневмогидравлического или пневматического гидравлического устройства.

При диффузионной сварке для сжатия свариваемых деталей часто применяют термокомпрессионные устройства, где используется разное термическое расширение элементов технологической оснастки и свариваемых деталей при нагреве до температуры сварки. Необходимое усилие сжатия создается за счет большого линейного термического коэффициента расширения материала плит, между которыми сжаты свариваемые детали и малого названого коэффициента материала стягивающих элементов (винтов, колонок, клиньев).

В ряде случаев, при диффузионной сварке в вакууме разнородных материалов в зоне контакта при длительном нагреве образуется хрупкий слой интерметаллидных соединений для сокращения времени сварки применяют динамическое нагружение одиночным импульсом силы со скоростью до 30 м, с.

При изготовлении крупногабаритных титановых деталей самолетов и ракет (лонжероны, шпангоуты, рамы, каркасы, несущие профили крыла самолета) используется диффузионная сварка в сочетании с управляемым деформированием в температурном интервале сверх пластичности.

Для диффузионной сварки деталей сложной формы, а также в тех случаях, когда требуются большие усилия сжатия, применяют газостаты. Для сварки в газостатах, свариваемые заготовки помещают в сварную оболочку (капсулу) из тонколистовой пластичной стали. Из оболочки выкачивают воздух и ее помещают в герметичную камеру газостата. В камере создают повышенное давление газа для сжатия оболочкой свариваемых деталей. После нагрева оболочки до требуемой температуры, изотермической выдержки и охлаждения, рабочую камеру газостата разгерметизируют, извлекают оболочку, разгерметизируют ее и извлекают сваренное изделие. В оболочке могут быть одно или несколько свариваемых изделий. В ряде случаев к свариваемому изделию прикладывается знакопеременная нагрузка, при которой снижается предел текучести.

В установках с подводом ультразвуковых колебаний происходит интенсивное разрушение оксидных слоев на контактных поверхностях свариваемых изделий.

Оборудование диффузионной сварки

Осуществляется при твердом состоянии металла и повышенных температурах с приложением сдавливающего усилия к месту сварки. В начальной стадии процесса на линии раздела двух деталей для возникновения металлических связей необходимо обеспечить тесный контакт свариваемых поверхностей и создать условия для удаления поверхностных пленок оксидов, жидкостей, газов и различного рода загрязнений Использование повышенных температур приводит к уменьшению сопротивления металла пластическим деформациям, и имеющиеся в зоне действительного контакта выступы на металле деформируются при значительно меньших нагрузках, что облегчает сближение атомов металла на всей площади свариваемой поверхности.

Удаление поверхностных пленок и предупреждение возможности образования их в процессе сварки достигается использованием вакуумной защиты и тщательной предварительной зачисткой свариваемых поверхностей. На второй стадии процесса диффузионной сварки происходит взаимная диффузия атомов свариваемых металлов. Это приводит к образованию промежуточных слоев, увеличивающих прочность сварного соединения.

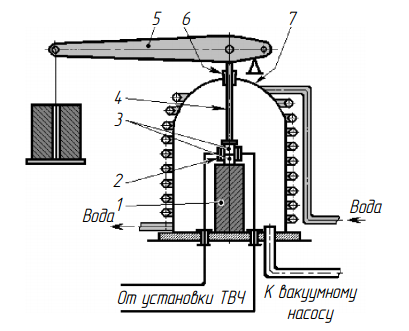

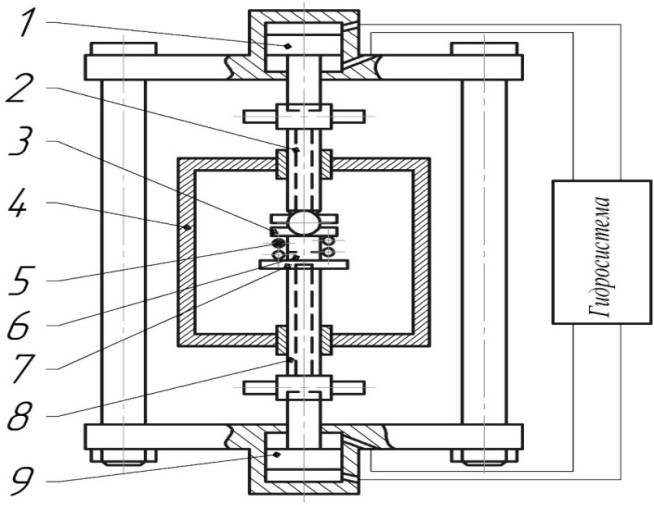

Рис. 1. Схема установки для диффузионной сварки в вакууме

Схема процесса диффузионной сварки в вакууме представлена на рис. 1. В вакуумной охлаждаемой камере 7 на столе 1 размещают свариваемое изделие 3 и нагреватель 2. Для сдавливания деталей в процессе сварки используют механизм сжатия, состоящий из штока 4 и механизма нагружения 5. Шток проходит через вакуумное уплотнение 6 или сильфон. Сварка происходит в вакууме 133 • 10 —3 . . .133 • 10 —5 Н/м 2 .

После откачки из камеры воздуха изделие нагревают — обычно токами высокой частоты — до температуры сварки. Для однородных металлов она, как правило, должна составлять от 0,5 до 0,7 температуры плавления металла или сплава Для получения качественного соединения необходимо обеспечить равномерный нагрев свариваемого изделия по всему сечению.

Усилие сжатия прикладывают после выравнивания температуры и поддерживают в течение всего процесса Давление изменяется от 2,9 до 98 МН/м 2 . Продолжительность выдержки под нагрузкой зависит от многих факторов и может достигать десятков минут Сжимающее усилие снимают при остывании деталей до температуры 100. . .400 °С.

Сварочные установки

Сварочные диффузионные установки имеют следующие основные узлы: сварочную камеру, вакуумную систему, механизм давления, приводимый в действие гидравлическим насосом, пульт управления электрической и вакуумной системами. Давление контролируют манометром. Для уменьшения нагрева стенок сварочной камеры на ней имеется водяная рубашка и охлаждаемый промежуточный шток. В качестве источника нагрева в установках обычно используют генератор ТВЧ.

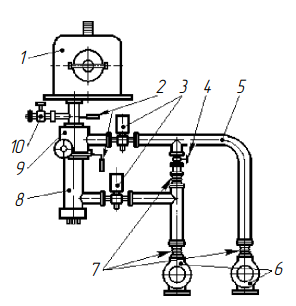

На рис. 2 представлена типовая вакуумная система, оборудованная на сварочной установке СДВУ-6М. Она состоит из сварочной камеры 1 с вентилем 10 для пуска воздуха. К камере через высоковакуумный затвор 9 присоединен паромасляный насос 8. Предварительное разрежение в системе создается двумя механическими вакуумными насосами 6, которые могут работать как последовательно, так и параллельно, что обеспечивается переключением вентилей 3 и 4. Механические насосы подключают к вакуумпроводам 5 через сильфонные компенсаторы 7. Разрежение в сварочной камере и в патрубке паромасляного насоса замеряется вакуумметрическими датчиками 2.

Рис. 2. Принципиальная вакуумная схема диффузионной установки

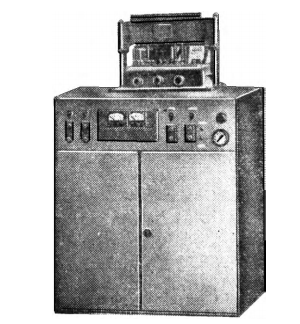

Рис. 3. Установка типа А306-06 для диффузионной сварки в вакууме и контролируемой газовой среде

На рис. 3 показана двухпозиционная установка А306-06 для диффузионной сварки металлических и металлокерамических узлов электровакуумных приборов. Установка состоит из двух блоков, работающих независимо друг от друга. В каждый из блоков входят вакуумная камера, система откачки, механизм перемещения дна камеры, гидравлическая система, система охлаждения и электроаппаратура, управляющая работой всех узлов. Рабочая камера имеет диаметр 350 мм и высоту 440 мм. На установке можно сваривать изделия диаметром до 120 мм, высотой до 180 мм. Усилие сжатия свариваемых деталей достигает 198 кН. Максимальная температура нагрева свариваемых деталей 1300 °С. Продолжительность сварки регулируют ступенчато в пределах 22. . .25 мин. Остаточное давление воздуха в камере 266,6 • 10 -4 Н/м 2 . Воздух из рабочей камеры откачивается вакуумными насосами ВН-2 и Н5С.

Механизм сжатия свариваемых деталей — гидравлический. Электрическая схема установки обеспечивает дистанционное управление откачкой вакуумных камер, механизмами перемещения дна камер, системой охлаждения. Температура нагрева свариваемых деталей поддерживается электронным терморегулятором Продолжительность сварки задается электронным реле времени. Детали нагреваются с помощью ТВЧ.

5.5. Оборудование для диффузионной сварки материалов

Диффузuонная сварка (один из видов сварки давлением) - способ получения монолитного соединения материалов, нахомщихся в твердом состоянии, в резулътате максимального сближения контактных ювенильных (физически чистых) поверхностей на рас-

стояние действия межатомных силt локалъной пластической дефор-

мации при повышенной температуре и взаимной диффузии атомов

в поверхностных слоях. Диффузионную сварку проводят в вакууме

иди защитном газе. Этой сваркой соединяют метaилл с метллом, металлс неметалломt а также неметалл с неметаллом, т. е. такие материалы, которые другими способами соединить не удается.

Диффузионная сварка обладает следующими достоинствами:

- не требуется дорогостоящих припоев, электродов, флюсов и ме-

ханической обработки выполненных соединений;

. не образуется окалины, шлaкa, грата;

- свариваемые детали не коробятся и свойства метaллов в зоне со

единения не изменяютсяt, так как сварка происходит при невысо

ких температурах и давлениях;

- отпадает необходимость в термообработке;

- исключаются потери ценного метaлла;

- не увеличивается масса изделии, а также повышается их

качество и увеличивается срок службы,

Диффузионную сварку целесообразно применять при изготов-

лении детмей из трудносвариваемых между собой материалов или

при соединении деталей из дорогих и дефицитных материarлов с деталями из мaлоценных материaллов, а также при ремонте деталей, соединяя изношенную часть с новой, Диффузионная сварка характеризуется тремя основными параметрами, которые необходимо тщателъно конц)олировать : температ,урой, давлением и зависящим от них временем выдержки.

Температура при сварке однородных материалов должна со-

ставлятъ 0,5. 0,7 температуры их плавления, а разнородных - 0,5. 0,7 температуры плавления материала с более низкой темпе-

ратурой плавления. Нагрев при даффузионной сварке ускоряет

взаимную диффузию атомов через соединяемые поверхности, спо-

собствует снятию микронеровностей и образованию более плотно-

Давление, в резулътате приложения которого обеспечивается

плотный контакт соединяемых поверхностей, должно быть таким,

чтобы в резулътате деформации все пустоты были заполнены ме-

таллом. При приложении давления разрушаются также оксидные

пленки и обнажаются ювенильные поверхности.

Время диффузионной сварки должно быть минимaльным, но до-

статочным для создания плотного контакта и протекания взаимной

даффузии атомов соединяемых материалов.

На даффузионную сварку существенно влияют некоторые дополнителъные факгоры. Так, дпя диффузионной сварки необходимы бескислоромая атмосфера (вакуум не ниже 10-2 мм рт. ст., или

l,ЗЗ Па, инертный газ с точкой росы не выше - 60 С или водород),

чисто обработанные и хороцо пригнанные друг к друry соединяе-

Диффрионную сварку выполняют на специalльных ycTaнoвKalxl

представляющих собой вакуумную камеру с охлаждаемой водой

рубашкой, высокочастотным и>цуктором мя нагрева свариваемьш

деталей и гидросистемой, премазначенной для цодачи на них дав-

Диффузионной сваркой соедлняют керамику с металлом, молибден с медью или сталью и другие материллы, что улучшает их качество и позволяет экономить серебряный припой. Предварителъно метллические и керамические детали специiьно обрабатывают. Металические детали обезжиривают, травят в кислотах и отжигают в атмосфере сухого водорода,

Керамические детarли шrлифуют, промывают в горячем мыль- ном растворе, обезжиривают, а затем црокаливают при 1 400. .. 15ОО "С в атмосфере водорода для устранения поверхноспrых дефекгов (микротрещин, выколов), образовавшихся после шлифовки, и насыщения поверхностного слоя керамики стеклофазой. Керамику с возжженной метaллизацией толъко обезжиривают. Диффузионнaя сварка позволяет соединять с металлом как метаплизированную, так и неметaилизированную керамику.

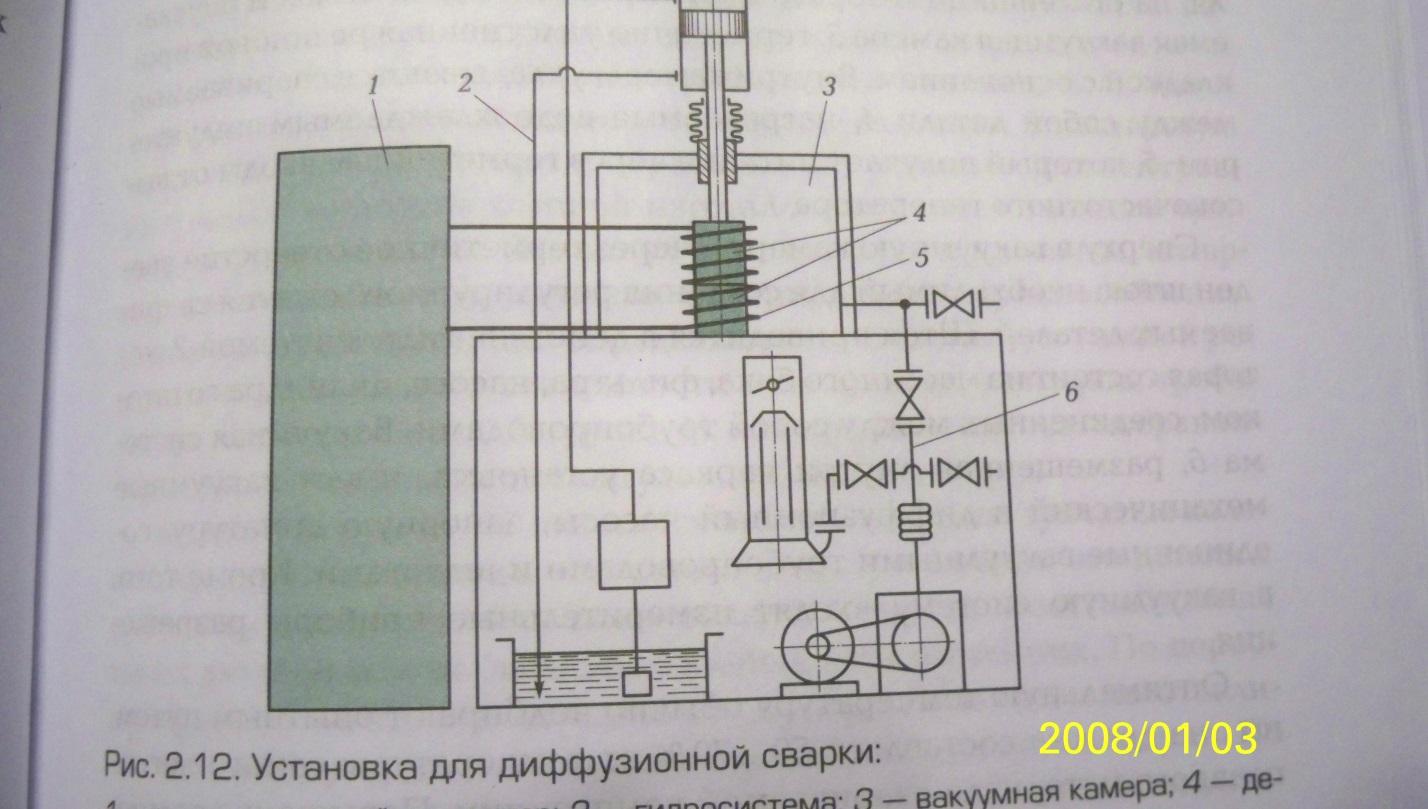

Рис. 5.12. Установка длlя диффузионнои сварки:

1 - высокочастотный генератор; 2 - гидросистема; 3 – вакуум-

ная камера; 4 - детали: 5 - индуктор; 6 - вакуумная система

Следует отметить, что при даффузионной сварке происхомт

Некоторая деформация металлических деталей, зависящaя от удельного давления. При диффузионной сварке металлизирован- ную керамику можно не покрывать никелем, так как со(цинение деталей вне зависимости от покрытия имеют одинаковую проность. Сварка керамики с металлами в водороде и в вакууме дает прибли-зителъно одинаковые резулътаты.

Установки диффузионной сварки (рис. 5,12) изготавливают при-

мерно по одной схеме, они различаются толъко конструкцией и ца-

раметрами отдельных устройств - вакуумной системы, размерами камер, нагревом и др. Установка диффузионной сварки имеет осно-

вание, представляющее собой сталъной сварной каркас из профиля, на столешнице которого смонтирована поднимаемarя и опyскаемaя вакуумная камера 3, герметично уплотненная резиновой проклад-кой с основанием. Внугри камеры укладываются свариваемые

между собой детали 4, нагреваемые водоохлаждаемым индуктором 5, который получает питание через герметичные вводы от высоко-частотного генератора I.

Сверху в вакуумную камеру 3 через герметичное отверстие вве-

ден шток, необхоммый для создания реryлируемого сжатия свари-

ваемых деталей, Шток приводится в действие гидросистемой 2, ко-

торая состоит из масляного бака, фильтра, нacoca, цилиндра со штоком, соемненных меr(ду собой трубопроводами. Вакуумная

система 6, размещенная внутри каркаса установки, имеет вакуумные механический и диффузионный насосы, запорную apмaтypy, соединенные вакуумными трубопроводами и шлангами. Кроме того, в вакуумнyro систему вхомт измерителъные приборы разрежения.

Оптималъную температтру обычно подбирают опытным пyтем,

но она должна составляет 50. 70% от температуры самого легко-

плавкого материала свариваемой композиции. Повышение темпе-

ратуры ускоряет взаимную диффузию атомов контактируемых по-

верхностей, которые, кроме того, подвергаются поверхностной де-

Давление сжатия должно быть достаточным для того, чтобы обеспечить поверхностную деформацию свариваемых материалов и, следователъно, их плотный контакт без пустот и пор, а также разрушение оксидных поверхностных слоев с обналtением ювенильных (чистых) соприкасаемых поверхностей, что способствует цротеканию взаимной мффузии и рекристсцлизации.

Время сварки должно быть оптимальным для создания плотного

контакта и развития цроцессов диффузии. Отклонение от оптимaль-ного времени сварки может привести к образованию пустот или хрупких интерметаллических соединений разнородных металлов.

Применение диффузионной сварки (в вакууме) при ремонте и

восстановлении деталей имеет ряд преимуществ по сравнению с

изготовлением новых. Это, прежде всего, экономия металла и тру-

довых затрат. С технической точки зрения диффузионная сварка

позволяет восстанавливать сложные детади, в том числе из чугуна,

цветных металлов и сплавов. Условно все детали, ремонтируемые

диффузионной сваркой, подразделяют на три группы: Ееответ-

ственные (Н), ответственные трущиеся (ОТ) и ответственные не-

При ремонте деталей группы Н удаляют изношенную часть, из-

готавливают новю, сваривают диффузионной сваркой и оконча-

тельно обрабатывают согласно требованиям чертежа. Если изно-

шенная деталь была закалена, то перед удалением изношенную

часть отжигают, обрезают и обрабатывают резанием для центров-

ки с новой частью, в которой изготавливают ответственные цен-

трирующие элементы. Это могут быть выточки и проточки, штиф-

ты, шпонки или специальные центрирующие црисцособления.

Центрирующие элементы определяются конкретно для каждой ремонтируемой детали в зависимости от ее формы, размеров, требований к точности и т.д. К группе Н, как правилоr относятся сравнигелъно простые детали типа втулок, цилиндров и др.

К деталям группы ОТ относятся зубчатые колеса, зубчатые колеса с хвостовиками, всI^ыt осиt штоки и др. В основном это детали с рабочими поверхностями повышенной точности. Восста- новление таких деталей может быть выполнено в друх вариантaх. По первому варианту заготовка, заменяющая изношенную часть, изготавливается с припусками для механической обработки после сварки. По второму варианту заготовка для замены изготавливается окончателъно, представляет собой полностью готовую часть детали, не требующую механической обработки после сварки.

При сварке исцользуют оставшиеся неизношенными посадочные места деталй и приспособления для правилъности направления

давления сжатия. Термическую обработку выполняют по отрабо-

танной технологии, но ее рекомеIцуется производить в среде, ис-

ключающей окисление обработанных поверхностей, например, в

соляном расплаве или с исцользованием специaлъных обмазок.

Контроль качества сварки произвомт пyптем испытаний на кру-

чение с нагрузкой, равной рабочей с трехкратным запасом. Кон-

троль восстановленных деталей может быть выборочным, так как

стабильность диффузионной сварки обеспечивает высокую надеж-

К группе ОН относятдетали, у которых изношенными оказыва-

ются нетрущиеся поверхности шейки подшипников, седла кла-

панов и др. Восстановление таких деталей, как правило, произво-

дится установкой компенсаторов (специально изготовленных вста-

вок) в изношенные места после их расточки (применительно к ци-

линдрическим деталям - втyлок). В ремонтируемых деталях ком-

пенсаторы закрепляют диффузионной сваркой.

При одностороннем или сосредоточенном износе можно провести ремонт одним из двух способов. Если нужно отремонти- роваь, нацример, блок шестерен, в котором изношен торец малой шестерни, то по первому способу можно отрезать малую шестерню, оставив на блоке посадочное место, а вместо отрезанной приварить шестерню от другого блока, повернув ее на 180", т,е. внутрь части- чно изношенными торцами зубьев. При ремонте вторым способом срезают полностью изношенrгую малую шестерню, изготавливают новую и через компенсатор (вставку) сваривают диффузионной сваркой всю конструкцию.

Диффузионной сваркой можно восстановить такие дорогие де-

тали как рычаги, коленчатые валы, станины, корпуса редукторов и другие изделия, изготовленные из чrгуна и сломанные при эксплуатации или при транспортировании. Наиболее просто восстановить прямой свежий излом по известной технологии диффузионной сварки.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие внешние вольт-амперные характеристики источников

питания вы знаете?

2. Как по виду внешней характеристики можно подобрать необходимый источник питания?

4.5Диффузионная сварка

Диффузионная сварка впервые разработана в 1953 году советским ученым Н.Ф. Козаковым. В последующие годы шло дальнейшее развитие этого вида сварки, а также диффузионной пайки Диффузионная сварка.

Современная технология диффузионной сварки базируется на достижениях физики и химии твёрдого тела, использует законы протекания высокотемпературных твёрдофазных процессов при контактировании соединяемых материалов.

По предложению Н.Ф.Козакова Международным институтом сварки определение диффузионной сварки было принято в следующем виде: ”диффузионная сварка материалов в твердом состоянии – это способ получения монолитного соединения, которое образуется вследствие образовании атомарных связей при сближении контактных поверхностей за счет локальной пластической деформации при повышенной температуре, обеспечивающей взаимную диффузию в приконтактных слоях соединяемых материалов”.

В большинстве случаев диффузионная сварка выполняется в вакууме, однако в качестве защитной среды можно применять нейтральные, активные газы, жидкие среды, например, расплавленные соли.

4.5.1Технологические особенности диффузионной сварки.

В технологии диффузионной сварки выделяют три этапа: технология подготовки соединяемых поверхностей под сварку – очистка, обезжиривание, точная подготовка; технология получения диффузионного соединения; технология охлаждения полученного соединения, которая особенно важна для соединений разнородных по физическим свойствам материалов.

Технология получения сварного соединения при диффузионной сварке в вакууме содержит следующие операции: установка в вакуумной камере свариваемых деталей; откачка воздуха, нагрев деталей; дополнительная откачка воздуха для выделившихся из материала газов, продуктов возгонки оксидных плёнок покрытий: сжатие деталей и изотермическая выдержка под давлением для свершения процессов диффузии; медленное охлаждение под давлением.

Основными параметрами, влияющими на прочность сварного соединения, являются: температура нагрева, удельное давление на свариваемых поверхностях, продолжительность сварки, степень вакуума.

При выборе оптимальных параметров учитываются свойства свариваемых материалов. Для металлов температура нагрева составляет 0,6…0,8 Тпл, время сварки – от 1 др 30 мин, удельное давление выбирают таким, чтобы происходила только локальная деформация микронеровностей на свариваемых поверхностях (5…20 МПа). Степень вакуума для широкого класса материалов требуется 1.3*10 -2 Па, для активных материалов – 1.4..Па.

При диффузионной сварке часто применяют прокладки между свариваемыми поверхностями в виде фольги или слой наносят напылением, или гальваническим методом. Такие прокладки из пластичных материалов (меди, никеля, алюминия) – служат демпферами, которые снижают термонапряжения при сварке материалов с различными коэффициентами линейного расширения.

В ряде случаев применяют материалы-активаторы, которые предназначены для удаления оксидов из зоны контакта свариваемых поверхностей (парафин, фтористый аммоний и другие флюсующие материалы). К таким материалам относятся и металлические плавящиеся прокладки, содержащие бор, марганец, кремний, углерод, которые разрушают оксиды хрома, титана. Плавящаяся прокладка – признак пайки, но так как материал прокладки расходуется на активизацию процесса образования сварного соединения, выдавливается при сжатии и диффундирует в свариваемый металл, то в соединениях отсутствует прослойка более легкоплавкого металла (припоя), характерного для паяного шва.

В ряде случае применяют металлические прокладки, как барьерные слои, препятствующие образованию в зоне соединения нежелательных хрупких фаз, интерметаллидов.

Диффузионная сварка

Диффузионная сварка – это разновидность сварки давлением, осуществляемая путем взаимной диффузии атомов контактирующих изделий при длительном нагреве и незначительной деформации. Процесс может осуществляться с использованием индукционного нагрева, нагрева в расплаве солей или нагрева тлеющим разрядом. Наиболее часто применяется индукционный нагрев. Как правило, диффузионную сварку проводят в вакууме. Однако принципиально возможно осуществление сварки в атмосфере защитных или восстановительных газов.

На рисунке 1 представлена принципиальная схема установки для диффузионной сварки.

Рисунок 1 — Схема установки для диффузионной сварки

Установка включает верхний 1 и нижний 9 силовые цилиндры, промежуточные штоки 2, 8, шаровую опору 3, вакуумную камеру 4, индуктор 5, водоохлаждаемый стол 7. Свариваемые изделия 6 устанавливаются на стол 7, расположенный в вакуумной камере 4 и сжимаются гидроцилиндрами. При необходимости свариваемые изделия могут перемещаться вверх или вниз относительно индуктора. Источником нагрева служит высокочастотный генератор. Сжимающее усилие обеспечивается гидросистемой. После сварки изделия охлаждаются в вакуумной камере до комнатной температуры. Технологическими параметрами являются температура, давление и время выдержки.

Температура сварки должна обеспечить большую скорость пластического деформирования и развитие диффузионных процессов, она составляет 0,5-0,7 от температуры плавления. Для жаропрочных сплавов и тугоплавких металлов температура сварки может быть несколько выше. Такая температура необходима для ускорения взаимной диффузии атомов материалов через поверхность стыка и для обеспечения некоторого размягчения металла, которое способствует смятию неровностей поверхности.

Давление призвано обеспечить полноту контакта поверхностей, исключить пустоты в области стыка, разрушить и удалить поверхностные окисленные слои. Оно должно быть достаточным, чтобы осуществить деформацию микронеровностей и обеспечить максимальную фактическую площадь контакта. Оптимальное значение давления примерно равно пределу текучести свариваемых материалов при температуре сварки.

Время выдержки при заданных температуре и давлении должно быть минимальным, что обосновано как физико-механическими, так и экономическими критериями. Для получения прочного соединения время выдержки определяется установлением плотного контакта между соединяемыми поверхностями и минимальной диффузией атомов через поверхность соединения. Значительная диффузия может привести к образованию пустот в зоне соединения, а при сварке разнородных металлов и сплавов к образованию интерметаллических связей.

В зависимости от свойств свариваемых материалов степень разрежения в вакуумной камере выбирают в диапазоне 1,3 · 10 -2 — 1,3 · 10 -4 Па. При сварке малоуглеродистых сталей, меди, никеля требования к остаточному давлению менее жесткие. Присутствие в сплавах хрома, алюминия, титана, вольфрама и других активных элементов приводит к необходимости снижения остаточного давления.

В качестве контролируемых атмосфер применяют осушенные аргон, гелий, очищенные водород, азот или смесь азота с 6–8 % водорода.

На воздухе сваривают малоуглеродистые и некоторые инструментальные стали. При этом контактные поверхности заготовок после механической обработки защищают от окисления консервирующим покрытием: эпоксидной смолой или глицерином. При нагреве зоны стыка в процессе сварки покрытие выгорает без остатка, а образующиеся газы защищают зону сварки от окисления.

Состав соляных ванн для диффузионной сварки определяется необходимой температурой, например, 850–870 0 С при использовании расплава NaCl, 1000–1150 0 С – при BaCl2.

Предварительная обработка поверхности должна обеспечить максимальную фактическую площадь контакта свариваемых поверхностей, шероховатость которых должна быть не более Ra 1,25 мкм. Предпочтительно применение механической обработки.

При сварке материалов, образующих в контакте интерметаллидные фазы, необходимо применение барьерных прослоек. Для этого могут быть использованы гальванические покрытия или фольговые прокладки, изготавливаемые по форме площади контактирования. Основное требование при выборе покрытий или прокладок – совместимость с каждым из свариваемых сплавов.

Особое место в технологии диффузионной сварки занимают расплавляющиеся прослойки. Жидкая фаза в зоне соединения образуется за счет применения прослоек, имеющих температуру плавления ниже температуры плавления свариваемых материалов. Наличие жидкой фазы в зоне контакта позволяет ограничить деформирующую нагрузку, снизить температуру сварки, активизировать процесс формирования контакта, что важно при соединении трудно деформируемых жаропрочных сплавов, керамик, сложнолегированных сплавов и других материалов.

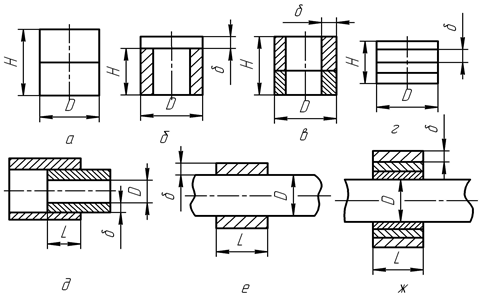

Диффузионной сваркой получают все типы соединений, известные в практике сварки (рис. 2). Технологические возможности диффузионной сварки позволяют широко использовать этот процесс в приборостроении, при создании металлокерамических узлов, катодных узлов, полупроводниковых систем.

Диффузионная сварка находит применение для изготовления крупногабаритных заготовок сложной формы, получение которых механической обработкой, методами обработки давлением или литьем невозможно или неэкологично.

Путем соединения простых по форме элементов, изготовленных из стандартных полуфабрикатов, можно существенно повысить коэффициент использования металла, а в ряде случаев, получить сложные заготовки из разнородных металлов, которые практически невозможно изготовить другими методами сварки. Особенно эффективно применение диффузионной сварки в опытном и мелкосерийном производстве. При этом используются открытые прессы в сочетании с герметизированными камерами. Диффузионная сварка позволяет создавать прочные соединения не только однородных, но и разнородных металлов и сплавов. Это надежный способ соединения твердых сплавов между собой и со сталями, пористых неметаллических, малопластичных, тугоплавких, нерастворимых друг в друге материалов. Диффузионной сваркой производится соединение сложных и точных конструкций для химической промышленности (высота 3 м, диаметр 1,8 м), металлокерамических герметичных вводов, высокостойких штампов, упругих элементов датчиков, вольфрамовых сопел, лопаток и дисков турбин, пористых труб и т. п.

Читайте также: