Оборудование для лазерной сварки алюминия

Обновлено: 19.09.2024

Алюминий (и его сплавы) как конструкционный материал обладает множеством достоинств. Он лёгкий, прочный, не поддаётся коррозии. Однако алюминий обладает и недостатком — он осень плохо сваривается. Существует технология, которая позволяет сваривать алюминиевые заготовки. Это лазерная сварка. Установки лазерной сварки сложные и достаточно дорогие. До недавнего времени использовались только в промышленных условиях. С расширением использования на рынке появились и доступные установки бытового класса.

Лазерная сварка алюминия

Технология лазерной сварки

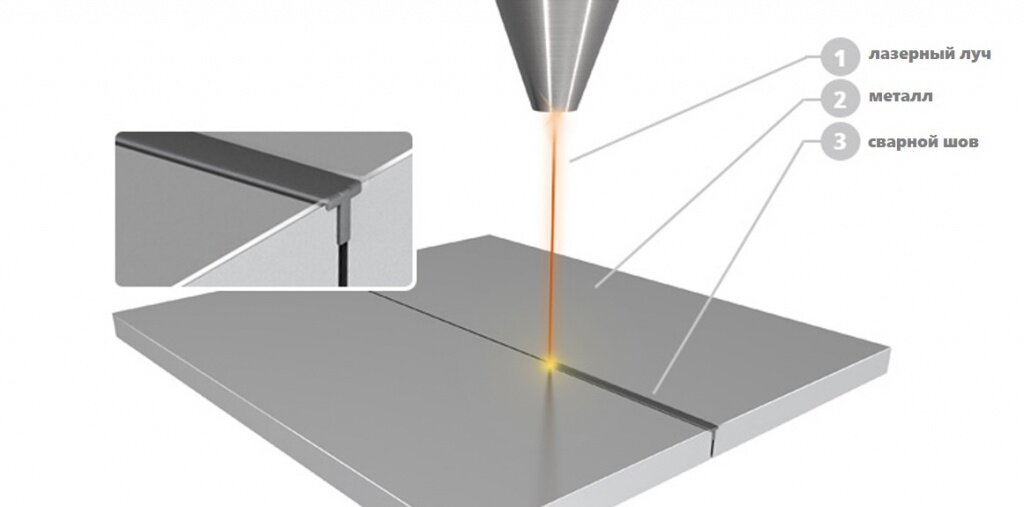

Технология лазерной сварки алюминия была разработана во второй половине XX века. Как только были созданы лазеры, способные к непрерывной работе, их сразу стали приспосабливать к сварным работам. Высокая энергия, которую несет узко фокусированный лазерный луч, позволяет нагреть ограниченную область на стыке двух заготовок, расплавить в ней металл. После прекращения нагрева металл кристаллизируется , соединяя две заготовки в одно целое. При постоянстве общего количества энергии, переносимой пучком, более узкая фокусировка позволяет добиться более высокой плотности энергетического потока. Соответственно повышается и температура нагрева.

Технология лазерного соединения алюминиевых сплавов и чистого алюминия позволяет работать без создания вакуума или атмосферы инертных газов. Требуется лишь провести механическую очистку сварочной зоны от окисные пленки, загрязнений или остатков лакокрасочных покрытий зоны. Обезжиривание позволяет удалить масложировые пятна и следы смазки.

Параметры лазерной сварки подбираются исходя из толщины заготовок, их пространственной конфигурации , величины сварочного зазора.

Если удается так подогнать заготовки, что сварочный зазор невелик, то использование присадочных материалов не требуется. Шовный материал образуется из оплавленных кромок соединяемых деталей.

Технология лазерной сварки

Технология позволяет варить практически в любом положении. Малая ширина сварочной ванны не позволяет расплаву вытекать даже при положении «снизу». Сварка производится в основном встык. Шов внахлест возможно только для очень тонких листовых материалов.

Условия и способы осуществления сварочного процесса

Алюминий и его сплавы обладают рядом физико –химических особенностей. В их числе:

- малый удельный вес;

- высокая прочность;

- сопротивляемость коррозии.

Это делает алюминий желанным для конструкторов материалом везде, где важен вес конструкции и ее коррозионная стойкость. Алюминий имеет и еще одну особенность- в нагретом создании он очень быстро окисляется. Окислы алюминия чрезвычайно тугоплавки ( более 2000 °С). При обычной сварке образование таких пленок, не разрушающихся при температуре плавления металла, препятствует сварке. Кроме того, оксидная пленка активно поглощает газы и водяные пары, порождая различные дефекты сварного шва.

Поэтому требуются принимать специальные меры для предотвращения попадания частиц окисных пленок в сварочную ванну. Для этого используют различные флюсы, атмосферу защитных газов, сварку в вакууме и т.д.

Параметры лазерной сварки внахлест

Лазерная сварка позволяет обойтись без всех этих усложняющих технологию и повышающих трудоемкость мероприятий.

Еще одной особенностью алюминия является его исключительно высокая теплопроводность.

Поэтому для сваривания алюминия требуется энергетические потоки с высокой плотностью. Обеспечение таких потоков в традиционных технологиях сваривания приводит к перегреву заготовок и их температурным деформациям. В результате перегрева происходит также изменение молекулярной структуры шва и околошовной области, приводящее к снижению прочности изделия.

Использование метода лазерной сварки, концентрирующего нагрев в очень узкой области, позволяет избегнуть и этих проблем.

Оборудование для проведения лазерной сварки алюминия

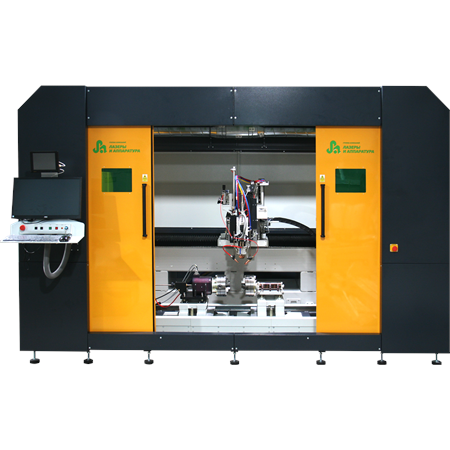

В состав установки лазерной сварки входят следующие основные узлы:

- Несущая рама, на которой крепятся все остальные узлы.

- Источник питания. Выдает высокое напряжение для питания генератора лазерного луча и низкое напряжение для питания механизма подачи заготовки и позиционирования головки.

- Генератор оптического излучения.

- Оптическая система фокусировки и направления луча в сварочную зону.

- Рабочий стол (для стационарных установок).

- Механизм подачи заготовки (для стационарных установок).

- Механизм перемещения сварочной головки.

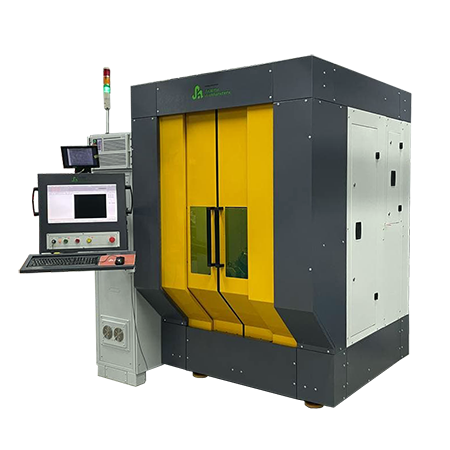

Оборудование для лазерной сварки

Установки лазерной сварки включают в себя также системы промышленной безопасности, исключающие травмы обслуживающего персонала и повреждение материальных ценностей.

Аппараты лазерной сварки алюминия

Аппараты лазерной сварки алюминия могут функционировать в одном из двух режимов:

- Непрерывном. Используется непрерывное излучение лазера. Позволяет сваривать более толстые заготовки. Доступен на стационарных установках высокой мощности, с развитыми системами охлаждения.

- Импульсном. Сварка ведется серией последовательных импульсов, разогревающих алюминий до температуры плавления.

Аппараты также делятся на

- Стационарные. Обладают лазером большой мощности и способностью работать с заготовками определенных размеров, определяемых размерами рабочего стола.

- Мобильные. Установки меньшей мощности позволяют проводить сварку там, где это необходимо. Устанавливаются рядом с местом работ, лазерный луч передается по гибкому световоду. Позволяют варить в любом положении, включая положение «снизу».

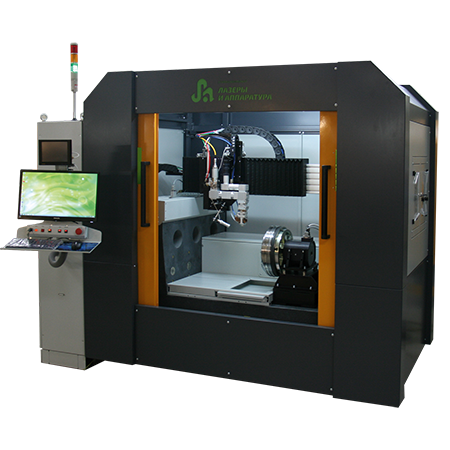

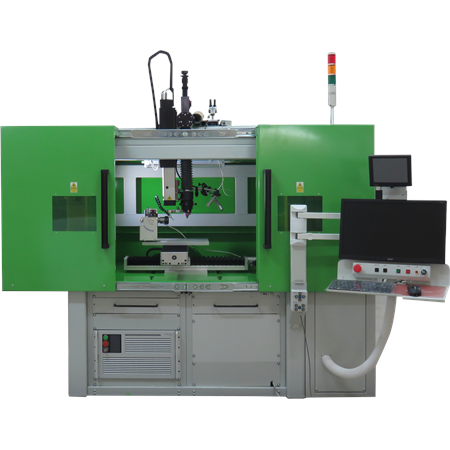

Установка для лазерной сварки ЛТСК435-20

Кроме того, аппараты для сварки алюминия лазером различаются по типу и мощности используемого квантового генератора.

Типы лазеров

В настоящее время в аппаратах лазерной сварки алюминия применяются два основных типа лазеров:

Кроме того, проводятся исследования возможности применения для сварочных работ полупроводниковых лазерных генераторов. Промышленных образцов достаточной мощности пока не разработано.

Твердотельный

Установки с твердым активным телом развивают меньшую мощность по сравнению с газовыми и работают обычно в импульсном режиме. Принцип их работы следующий:

- Цилиндрическое активное тело, изготовленное из смеси окиси алюминия и ионизированного хрома , располагается внутри камеры. Торцы стержня отполированы и являются зеркалами. Одно из них полупроницаемое- свет может проходить через него при достижении определенной интенсивности пучка.

- Рядом с активным телом находится лампа накачки, периодически облучающая стержень импульсами света.

- Ионы хрома, входящие в состав стержня, переходят в активное состояние и переизлучает свет в продольном направлении.

- Импульсы светы, попеременно отражаясь от торцевых зеркал, увеличивают свою интенсивность, поскольку накачка продолжается.

- Когда интенсивность превышает определенный порог, световой импульс проходит через полупроницаемое зеркало и уходит в оптическую систему направления и фокусировки и через нее- в рабочую зону.

Длина волны таких аппаратов равна 0,69 микрона, мощность может достигать нескольких сотен ватт.

Газовый

Установки сварки алюминия лазером, использующие газообразное активное тело, конструктивно совпадают с твердотельными за исключением двух особенностей:

- Активное тело является заключенной в стеклянную колбу смесью углекислого газа, гелия и азота.

- Излучение возбуждается электрическим разрядом в газовой среде.

Зеркала (сплошное и полупроницаемое) на торцах колбы такие же, как в случае твердотельного лазера. Так же происходит усиление импульса и его проход в систему фокусировки.

Газовая смесь находится под давлением от 2 до 14 килопаскалей, в результате электрического разряда возбуждается световое излучение с длиной волны около десяти микрон.

Коэффициент полезного действия газовых установок доходит до 15%, мощность — до десятков киловатт.

Преимущества сварки лазером

Основные преимущества лазерного способа сварки заготовок из алюминия следующие:

- высокая производительность;

- низкая трудоемкость;

- отсутствие расходных сварочных материалов;

- нет необходимости в создании защитной атмосферы;

- возможность варить в любом положении;

- высокая точность сварки;

- минимальные температурные деформации;

- экологичность.

Одним из немногих недостатков метода при сварке алюминия является высока с сложность и стоимость оборудования. Недешево обходится и его обслуживание. Невысок и КПД.

Эффективность технологии

Расчет экономической эффективности использования лазерного способа сварки деталей из алюминия проводится в сравнении с традиционными технологиями сварочных работ.

Следует сравнивать не только цену покупки установок, но и совокупную стоимость владения ими, или сумма расходов за время эксплуатации, например, за год или пять лет- среднее время службы.

Лазерные установки проявляют свои преимущества в следующих условиях:

- большой объем работ;

- высокие требования к качеству сварного шва;

- возможность автоматизации процесса;

- малая толщина (до 1 см) свариваемых алюминиевых заготовок;

- высокие требования к загрязнению окружающей среды;

- доступность для найма высококвалифицированного персонала.

Результат лазерной сварки алюминия

Положительные особенности процесса лазерной сварки алюминия широко используются в производстве средств связи, аэрокосмической промышленности, производстве сложных промышленных установок, а также в оборонной индустрии. Расширение рынка ведет к снижению стоимости аппаратов, уже сегодня предлагаются модели бытового класса, доступные и домашним мастерам.

Лазерная сварка алюминия: все, что надо знать о технологии

Алюминий и его сплавы широко применяются в различных отраслях: авиа-, авто-, судо-, приборостроении, строительной отрасли, ракетной технике. Этот конструкционный материал отличается незначительным весом, повышенной прочностью, стойкостью к коррозионному воздействию. Но у него есть существенный недостаток – он плохо поддается свариванию. При нагревании алюминий мгновенно образует тугоплавкие окислы, поглощающие водяные пары и газы, приводя к появлению дефектов шва. Их наличие не позволяет подвергать его обычной температурной обработке, как другие металлы. Лазерная сварка алюминия – оптимальный способ соединения изделий. До недавнего времени была возможность производить такую обработку только в промышленных условиях. Но сегодня на рынке появились лазерные станки для мелкосерийного производства, бытового использования.

Технология лазерной сварки алюминия

Впервые технология заявила о себе во второй половине 20 века. Специалисты сразу оценили ее возможности. Тонкий, сфокусированный луч лазера – источник потока высокой энергии, точечно нагревающий металл до температуры плавления на стыке двух отдельных деталей. По мере охлаждения полученный расплав кристаллизуется с образованием прочного сварного соединения высокого качества. Точная фокусировка обеспечивает повышенную плотность лазерного излучения, что позволяет мгновенно достигать высоких температур без образования окислов.

Особенность сварки алюминия лазером – пороговый характер проплавления. Металл начинает плавиться при плотности мощности около 106 Вт/см2. Этому способствуют высокие коэффициенты отражения, теплоемкости и теплопроводности алюминия.

Работы выполняются в атмосферный условиях, не требуя вакуума или среды инертных газов. При минимальном зазоре между свариваемыми деталями не нужны и присадочные компоненты. Материал, необходимый для образования шва получают из оплавленных кромок деталей. Но лазерная сварка алюминиевых сплавов и алюминия требует предварительного удаления с поверхности изделий следов масла и другой смазки, лакокрасочных покрытий, окиси. Это обязательное условие получения прочного и долговечного соединения.

Преимущества

Такой вид сварки алюминия и его сплавов получил широкое распространение благодаря множеству весомых преимуществ:

- Высокое качество полученного соединения. Это особенно актуально для алюминия, который считается трудно свариваемым материалом.

- Нет необходимости в проведении длительной подготовки. Требуется только механическая зачистка обрабатываемой зоны.

- Высокая точность выполняемых работ. Луч лазера очень тонкий, а автоматическое компьютерное управление позволяет минимизировать малейшие отклонения от требуемых параметров.

- Возможность создавать сварные швы сложных конфигураций. При этом они получаются очень тонкими и практически незаметными.

- Экологическая чистота технологического процесса. Такой метод соединения алюминиевых деталей не загрязняет окружающую среду, не несет в себе опасности для здоровья человека.

- Высокая производительность. Скорость выполнения работ лазером в разы выше, чем у дуговой сварки. К тому же технологический процесс полностью автоматизирован.

- Эстетичность изделий. Обусловлена минимальным объемом расплавляемого металла и отсутствием человеческого фактора (оборудование управляется компьютером).

- Минимальные деформации изделий. Поперечная усадка шва после лазера в 5-6 раз ниже, чем у дуговой сварки.

К достоинствам технологии также можно отнести минимальные трудозатраты и возможность выполнения работ при любом положении заготовок.

Недостатки

Наряду с весомыми преимуществами, сварка алюминия лазером имеет и свои недостатки:

- достаточно высокая стоимость работ и оборудования;

- сложность в сваривании толстого металла;

- подходит не для всех алюминиевых сплавов;

- невысокий коэффициент полезного действия.

Часть этих недостатков способен устранить профессиональный подход к выполнению работ.

Сфера применения

Наиболее широкое применение лазерная сварка алюминия получила в автомобильной, промышленности, судо-, станко-, приборостроении, при изготовлении металлоконструкций, в микроэлектронике. Используется она и в других отраслях, где требуется получение прочных соединений тонких деталей.

Принцип работы сварки алюминия лазером

Сварка лазером выполняется на специализированном оборудовании, состоящем из генератора оптического излучения и источника питания для него, оптической фокусировочной системы, механизмов подачи заготовки и перемещения сварочной головки, рабочего стола. Все эти элементы закрепляются на несущей раме.

Установки сварки алюминия лазером могут работать в двух режимах:

- Непрерывном. Преимущественно используется для соединения деталей большей толщины. Предусмотрен на стационарных высокомощных установках, оснащенных системой охлаждения.

- Импульсном. Сварка выполняется при помощи серии кратковременных импульсов, способных нагреть кромки металла до температуры плавления.

Также оборудование классифицируется по виду используемого лазера (твердотельный, газовый), может быть стационарным или мобильным. Оптимальный вариант аппарата подбирается исходя из особенностей предстоящих работ. Так, твердотельные лазеры отличаются меньшей мощностью в сравнении с газовыми аналогами и преимущественно работают в импульсном режиме. В них рабочее тело изготовлено из ионизированного хрома и окиси алюминия. В газовых лазерах используется смесь углекислого газа, азота и гелия. Мощность таких установок достигает десятков киловатт, а КПД – до 15%.

Техника безопасности

Работа на лазерных сварочных станках регламентируется требованиями ГОСТ 12.1.040-83 ССБТ. «Лазерная безопасность. Общие положения» и СанПиН 5804-91. «Санитарные нормы и правила устройства и эксплуатации лазеров». В частности:

- к работе допускаются исключительно лица, имеющие соответствующее образование и допуски;

- вблизи от рабочего места не должно быть легковоспламеняющихся веществ, а на самом столе сторонних предметов и загрязнений;

- требуется наличие углекислотного огнетушителя и воды в системе охлаждения;

- обязательным является использование защитных очков и работоспособность вентиляционной системы.

При работе с таким оборудованием запрещено смотреть на луч, открывать заднюю крышку станка и боковые панели, самостоятельно выполнять ремонтные работы. Нельзя допускать попадания лазера на руки и другие участки тела. Во время грозы или длительного неиспользования станок рекомендуется отключить от питания. Нельзя пренебрегать данными рекомендациями, ведь речь идет о здоровье работника и его жизни.

Компания АО «ЛЛС» предлагает высокотехнологичное оборудование для лазерного способа сварки деталей и элементов из алюминия и его сплавов. Наши специалисты помогут подобрать подходящие станки под предстоящие работы, организуют доставку по России и за ее пределы. Чтобы связаться с менеджерами воспользуйтесь онлайн-формой обратной связи или позвоните нам.

Лазерная сварка металла

Лазерная сварка металла — один из самых новых методов создания неразъемных соединений. Он отличается исключительной точностью, производительностью и высоким качеством сварного шва. Нагрев и плавление металла в рабочей зоне проводится лазерным лучом. Метод позволяет сваривать разнородные материалы. Несмотря на высокую стоимость и сложность оборудования, популярность этого метода постоянно растет. Для домашних мастерских становятся доступны аппараты бытового уровня.

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

Принцип действия лазерной сварки базируется на поглощении энергии пучка лазера металлом в рабочей зоне. При этом происходит сильный локальный нагрев.

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

Схема лазерной сварки

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Способ позволяет сваривать как детали из тонкого листового проката, так и сложные профили и детали большой толщины.

Различают следующие виды процесса:

- В стык. Проводится без присадочных материалов и флюсовых порошков в защитной газовой атмосфере.

- Внахлест. Свариваемые кромки накладываются одна на другую. Требуется обеспечить прижим заготовок друг к другу.

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Аппараты лазерной сварки металлов

Для проведения точечной или сплошной лазерной сварки необходимо:

- лазер с источником питания ;

- блок оптической фокусировки;

- механизм перемещения луча в рабочей зоне;

- приспособления для подачи инертных газов для защиты рабочей области.

По конструкции активного излучателя все аппараты лазерной сварки разделяют на два типа:

Аппарат для лазерной сварки ЛТА4-1 Аппарат для лазерной сварки ЛТСК435-20

Оба типа могут работать как в импульсном, так и в непрерывном режиме.

Лазеры с твердым активным элементом

Такие установки могут излучать световой поток как непрерывно, так и дискретными импульсами. Активный излучатель делают из розового искусственного рубина, смешивая оксид алюминия и ионы хрома. Торцы стрежня полируют, создавая на них зеркальные поверхности, отражающие свет. Ионы хрома, облучаемые излучением лампы накачки, переизлучает свет на частоте работы лазера.

Функционирование их проходит следующим способом:

- Стержнеобразный активный элемент помещен вместе с лампой накачки внутри рабочего корпуса.

- Энергия периодических вспышек лампы накапливается в активном элементе, фокусируясь и отражаясь от торцевых зеркал.

- По достижении порогового значения интенсивности светового пучка он проходит излучение рабочего импульса.

Лазер с твердым активным элементом

Аппараты с твердым активным телом работают на волне длиной 0,69 микрон. Мощность их достигает нескольких сотен ватт.

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий. Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал. Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Особенности работы с тонкостенным металлом

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

- мощность излучения;

- скорость движения луча;

- фокусировка рабочего пятна.

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна. В импульсном режиме сокращают длительность импульса и повышают их скважность.

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

Различия в технологии для разных металлов

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Нержавеющие сплавы сваривать допускается только встык. Нахлест может привести к возникновению тепловых напряжений в материале.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Ручная сварка

Технический прогресс последних лет позволил создать компактный аппарат для ручной лазерной сварки. На рынке представлено множество моделей с различными параметрами и функциональностью.

Они позволяют провести:

- починку малогабаритных и миниатюрных конструкций;

- точечную сварку;

- наплавочные операции;

- ремонт небольших пресс-форм;

- пайку электронных компонентов;

- дезинфекцию медицинских изделий.

Стоимость таких аппаратов все еще значительная. Окупится он при условии большого объема работ.

Применение сварки лазером

Метод применяется для соединения особо ответственных конструкций либо в том случае, когда другими методами соединить заготовки не удается. Наиболее распространен метод в таких областях, как:

- Устройства высокой точности.

- Изделия из легких цветных металлов.

- Соединение чугунных заготовок.

- Сваривание пластика.

Весьма важная область применения лазерной сварки — оборонная промышленность.

Плюсы и минусы лазерной сварки

Основные достоинства метода следующие:

- ограниченная зона нагрева снижает риск коробления материала;

- при использовании гибких световодов возможна работа в узкостях и труднодоступных местах;

- сварочный аппарат без дополнительных модификаций применим для резки конструкций и раскроя листового металла;

- исключительное качество и долговечность швов;

- высокая производительность;

- отсутствие расходных материалов.

Минусы, как и у любой действующей технологии, также присутствуют:

- высокая стоимость аппарата;

- малый коэффициент полезного действия;

- высокие требования к образованию и опыту работника.

В конечном счете, сопоставляя преимущества и недостатки сварки лазером, все больше предприятий и даже небольших мастерских принимают решение о переходе на новую технологию.

Используемое оборудование

Несмотря на различные габариты и мощность, оборудование для лазерной сварки относится к одному из основных типов: с твердым или с газообразным рабочим телом. Они различаются лишь методом возбуждения светового излучения. С металлом оба типа станков лазерной сварки работают одинаково.

Твердотельные установки

Такие приборы чаще используются в режиме непрерывного излучения. Они характеризуются более высокими рабочими частотами и ограниченным КПД и мощностью. Твердотельные агрегаты чаще используют для сваривания малогабаритных и тонкостенных изделий.

Импульсный твердотельный лазер

Газовые аппараты

Если требуется соединять заготовки большой толщины, применяют устройства с газообразным рабочим телом. Излучение возбуждается в газовой среде электрическим разрядом. Такие аппараты сваривают детали до 20 миллиметров. Такой способ позволяет достичь высоких мощностей в луче и более высоких значений КПД. Однако устройство прибора более сложное, в нем используется хрупкая стеклянная колба.

Гибридные установки

Для сложных конфигураций свариваемых деталей и листов большой толщины были разработаны гибридные сварочные установки. Рядом с лазерной головкой в них располагается горелка электродугового полуавтомата.

Гибридный лазерно-дуговой процесс сварки в среде защитного газа

Проволока используется в качестве присадочного материала и заполняет сварочный зазор, участвуя в формировании шовного материала.

Системы лазерной сварки

Лазерная сварка – процесс, предполагающий соединение деталей при помощи лазерного излучения. На поверхности часть луча отражается, а часть проходит внутрь, что приводит к нагреву и плавлению материала, формированию сварного шва.

Принцип работы лазерной сварки

Лазерная сварка – процесс, предполагающий соединение деталей при помощи лазерного излучения. На поверхности часть луча отражается, а часть проходит внутрь, что приводит к нагреву и плавлению материала, формированию сварного шва. В результате получается прочное соединение. Луч, сгенерированный квантовым лазерным генератором, попадает в фокусировочную систему установки, где перераспределяется в пучок меньшего сечения. По концентрации энергии воздействие лазера в десятки раз превосходит другие источники тепла (около 10^6 Вт/см2). Она позволяет соединять материалы толщиной от пары микрометров и до нескольких сантиметров.

Особенности лазерной сварки

Технология используется при работах с титаном, титановых, алюминиевых, магниевых сплавов, разных марок стали. Лазерный луч обладает точной направленностью, что выгодно выделяет его на фоне пучка света. Это обусловлено тем, что он монохроматичен и когерентен. Лазер сосредотачивает всю тепловую мощность, которая потребуется при соединении деталей непосредственно в пятно малого диаметра в месте обработки. Такие особенности лазерной сварки позволяют соединять элементы практически незаметным швом.

Работы не требуют наличия вакуума и могут выполняться в атмосфере. Зачастую защита сварочной ванны выполняется аргоном. Но этот газ при взаимодействии с металлами и лазером вызывает не только расплав металла, то и его испарение. В результате луч может экранировать, уходя от заданной траектории, заметно снижая точность и качество шва. Исключить такой процесс помогает дополнительная подача в рабочую область гелия. Этот газ подавляет потенциальное плазмообразование, предотвращая улетучивание металла. В результате лазерная сварка, описание процесса которой мы только что привели, позволяет получать идеально тонкий, ровный шов. Процесс автоматизирован и может проходить как с частичным, так и со сквозным проплавлением.

Виды и режимы лазерной сварки

Лазерная сварка предполагает получение двух разновидностей сварочного соединения: шовное и точечное. Установки промышленного уровня способны генерировать непрерывные и импульсные лучи. Первые применяются для получения как точечных, так и шовных соединений. При помощи импульсного излучения получают только точечные швы. При этом скорость работ пропорциональна частоте генерируемых лазером импульсов. Точечная технология получила распространение при соединении тонких металлических элементов и реализуется вручную. Шовная преимущественно выполняется аппаратным методом и позволяет формировать глубокие сварные соединения.

Исходя из используемого оборудования и материалов сварка лазером металла бывает:

- Твердотельной.

- Газовой.

- Гибридной.

Твердотельная

В твердотельных лазерах активным элементом являются стекло или алюмоиттриевый гранат с добавлением неодима, рубина. Их работа активизируется под воздействием светового потока, излучаемого криптоновыми светильниками повышенной мощности. Предусмотрена возможность работы таких лазеров как в непрерывном, так и в импульсном режиме. В настоящее время наиболее популярны волоконные лазерные источники. Они обладают высокой мощностью и просты в эксплуатации.

Газовая

Здесь используют газовые смеси. Это соединения азота, гелия, углекислого газа. Смесь подается в рабочую область под давлением 2,6-13 кПа. Активизируются действующие вещества электрическим разрядом. Гелий и азот гарантируют стабильную передачу энергии частичкам углекислого газа, обеспечивая оптимальные условия для поддержания горения разряда.

Гибридная

Гибридная технология получения сварных швов объединяет дуговую сварку – сварку металлическим электродом в активном газе или в инертном газе с лазерной сваркой. При этом увеличивается подводимая тепловая мощность, что позволяет осуществлять сварку высокопрочных сталей, невыполнимую другими методами.

Преимущества и недостатки технологии

Лазерная сварка, как и другие технологии, имеет преимущества и недостатки.

К достоинствам сварки лазером относят:

- Есть возможность дозировать поток энергии, подаваемого в рабочую зону. Диапазон регулировки достаточно широкий. Такая особенность позволяет получать качественные сварные соединения деталей разной толщины и конфигурации.

- Большая глубина оплавления при минимальном горизонтальном распространении термического повреждения. Эта особенность технологии позволяет использовать ее при работах с очень мелкими деталями, в частности в радиотехнике.

- Возможность использования для получения сварных швов в труднодоступных местах. Это достигается системой зеркал, способных управлять лазерным лучом, меняя его направление. Эта технология широко используется при работах на подземных или подводных коммуникациях. Внутрь трубопровода помещается специальный постамент, а управление процессом идет извне при помощи радиопередатчика.

- Высокая точность и качество работ. Отклонения от допустимых размеров минимальные при соединении как мелких, так и крупногабаритных деталей. Сварка выполняется без правок и не требует финишной механической обработки. Процесс сопровождается минимальными температурными поводками и короблением материала.

- Высокая эффективность и скорость работ. Сварной шов стального листа толщиной 20 мм выполняется со скоростью 100 м/час и за 1 подход. Для сравнения: аналогичный шов с использованием электрической дуговой сварки делают со скоростью 15 м/час за 5-8 подходов.

- Экологическая чистота процесса. При работах не выделяется никаких опасных веществ, способных нанести вред человеку или окружающей среде.

Из недостатков отмечают невысокий КПД. Работы требуют высокой квалификации персонала.

Сваривать лазерным лучом можно детали разных габаритов, но наибольшее применение технология получила при работах с материалами небольшой и средней толщины: 5-10 мм. Область использования данного вида сварки:

- соединение деталей, форма и размеры которых не должны существенно меняться в процессе;

- изготовление крупный конструкций невысокой жесткости при наличии швов в труднодоступных местах;

- при работах с трудносвариваемыми элементами, разнородными материалами; соединение тонких пластин, пленок, проводов и других легко деформирующихся деталей;

- в работах с материалами, хорошо проводящими тепло.

Наибольшее распространение технология сварки лазером получила при производстве электронных изделий, в радиоэлектронике, приборостроении, машиностроении, часовом приборостроении, медицине, механике и пр.

Компания «ЛЛС» предлагает оборудование для лазерной сварки по хорошим ценам и с надежными гарантиями. А это залог высокого качества выполненных работ. За уточнением деталей сотрудничества обращайтесь к менеджерам по телефону или через онлайн-форму.

Станки для 2D и 3D сварки

ЛТСК-QCW - серийная российская пятикоординатная установка лазерной сварки и наплавки проволокой, которая позволяет обрабатывать детали сложной формы на основе 3D-модели, с использованием режима обучения, а также с автоматизированным построением профиля поверхности.

СВЯЖИТЕСЬ С НАМИ

КОНТАКТНАЯ ИНФОРМАЦИЯ

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Станок для лазерной 3D-сварки ЛТСК-YR-1250

Комплекс для точечной и шовной ручной и автоматизированной прецизионной лазерной сварки металлов, тугоплавких материалов, сплавов сфокусированным пятном мощного иттербиевого волоконного лазера.

Станок лазерной сварки металлов МЛК4-QCW

Лазерные машины МЛК4-QCW предназначены для автоматизированной сварки металлов, тугоплавких материалов и сплавов толщиной до 1,6 мм. Машины не требуют водяного охлаждения и размещаются на площади менее 1 кв. м.

Станок пятикоординатной обработки изделий сложной формы СЛ5

Установки серии СЛ5 – пятикоординатные лазерные станки для резки и сварки деталей сложной формы. За счет использования кинематической системы на линейных двигателях и гранитного виброустойчивого основания, обеспечивается позиционирование и обработка с высокой точностью и качеством.

Универсальный станок размерной обработки МЛ4-QCW-400

Станки серии МЛ4-QCW – универсальные лазерные установки для размерной обработки различных материалов. Машины имеют большую рабочую камеру, ход перемещений координатной системы – 400*300*250 мм.

Универсальный станок размерной обработки МЛ4-QCW-500

Станки серии МЛ4-QCW – универсальные лазерные станки для размерной обработки, имеющие большую рабочую камеру, ход перемещений координатной системы – 500*400*250 мм.

Мы производим станки для лазерной сварки с 1998 года. Базовые модели установок для сварки различаются типом и мощностью лазера (а значит — глубиной провара), размерами рабочей зоны, количеством автоматически управляемых осей (от одной до пяти), типом управления (пульт или ЧПУ, ручной или автоматический режим).

В зависимости от номенклатуры свариваемы материалов, типа изделий, требований к шву, а также специфики и интенсивности производства, мы можем подобрать наиболее оптимальную модель. Для этого лучше всего связаться с нашими специалистами по оборудованию и они помогут Вам с выбором наиболее подходящего станка для лазерной сварки.

Преимущества нашей техники:

• высокая точность соединения деталей

• минимальная ширина швов, отсутствие структурных изменений металла

• отсутствие температурных деформаций свариваемых заготовок

• возможность работы с деталями минимальной толщины, измеряемой долями миллиметра

• сварка без использования присадок, флюсов и других вспомогательных материалов

• возможна сварка с подачей проволоки

• выполнение швов сложной конфигурации, на труднодоступных участках изделия или за светопрозрачной преградой

• легкость автоматизации процесса и перепрограммирования установки

• возможность сварки в вакууме

Описание

Бесконтактное сваривание разнородных материалов толщиной от нескольких микрометров до десятков миллиметров с помощью луча высокой энергии находит применение в радиоэлектронике и приборостроении, при создании оптических приборов, датчиков, в автомобильной, авиакосмической отрасли, сельскохозяйственном машиностроении, при изготовлении медицинских приборов. Особенно востребована 2d, 3d сварка при соединении трудно свариваемых и тугоплавких сплавов, которая отличается повышенной скоростью, точностью . Качество лазерной сварки металла определяется следующими характеристиками энергетического пучка: когерентностью, монохроматичностью, направленностью.

Как происходит процесс

- подготовленные для сращивания детали соединяют по линии будущего шва;

- при наведении сфокусированного луча от лазерного источника на зону стыка возникает равномерный разогрев и плавление кромок;

- для защиты зоны шва осуществляется продувка инертным газом

- при этом получается однородный равномерный сварной шов без дефектов, так как в месте соприкосновения поверхности с лучом расплав материала заполняет все неровности;

- ввиду ускоренного процесса и продувки защитным газом металл не успевает окислиться.

Сплошным швом соединяют изделия из нержавейки, черной стали, инструментальной стали с толстой стенкой, точечным ‒ малогабаритные детали, тонкие металлические листы.

Оборудование для лазерной сварки металла

Нормативные документы рекомендуют использование лазерных машин для сварки , состоящих из системы фокусировки, перемещения, подачи защитного газа и лазера:

- газового, использующего в качестве рабочего тела смесь двуокиси углерода, азота, гелия;

- твердотельного, работающего в импульсном и непрерывном режимах. Самый современный лазер такого типа - иттербиевый волоконный.

Прежде чем купить станок лазерной сварки металла, необходимо ориентироваться не только на цену , но и на назначение технического оснащения, масштабы производства.

Читайте также: