Оборудование для ручной дуговой сварки покрытыми электродами

Обновлено: 16.05.2024

Ручная дуговая сварка, источником теплоты которой служит электрическая дуга, занимает одно из ведущих мест среди различных видов сварки плавлением. Электрическая дуга, возникающая за счет дугового разряда между электродом и свариваемым металлом, возникает и поддерживается источником постоянного или переменного тока. Под действием теплоты, полученной при помощи электрической дуги, происходит плавление основного и присадочного материалов, в результате чего образуется сварочная ванна. Остывая, металл кристаллизуется, образуя прочное сварное соединение. Все операции по зажиганию дуги, поддержанию ее длины и перемещению вдоль линии шва выполняются сварщиком вручную без применения механизмов. Дуговая сварка выполняется как плавящимся, так и неплавящимся электродом.

Оборудование для дуговой сварки:

В качестве оборудования, создающего устойчивую сварочную дугу, применяют различные трансформаторы, выпрямители и генераторы. В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей промышленность выпускает большой ассортимент оборудования с различными техническими характеристиками. Однако все они должны удовлетворять следующим требованиям:

- иметь на зажимах источника тока напряжение холостого тока при разомкнутой сварочной цепи, достаточное для возбуждения и устойчивого горения сварочной дуги. При этом напряжение холостого тока должно быть безопасным, то есть не более 80 — 90В;

- обеспечить ток короткого замыкания, не превышающий установленных значений, выдерживая продолжительные короткие замыкания без перегрева и повреждения возбуждающей обмотки;

- иметь устройства для плавного регулирования силы сварочного тока;

- обладать хорошими динамическими свойствами, обеспечивая быстрое восстановление напряжения после коротких замыканий;

- обладать хорошей внешней характеристикой.

Для бытового потребления современная промышленность выпускает сварочные аппараты, отличающиеся двумя характеристиками. Первая из них — это максимальный сварочный ток, а вторая — время работы, на протяжении которого в 10 минутном рабочем цикле вырабатывается этот максимальный ток. К примеру, аппарат, рассчитанный на 140 амперный ток при 60% рабочем цикле должен обеспечить 140 ампер в течение не более 6 минут из каждых 10 минут работы. Остальные 4 минуты цикла отведены на режим холостого тока, при котором аппарат остывает.

Характеристики сварочного оборудования

Внешняя характеристика сварочного тока выражает зависимость между напряжением на зажимах выходных клемм и током в сварочной цепи (рис.1). Различают четыре вида внешних характеристик (крутопадающая I, пологопадающая 2, жесткая 3 и возрастающая 4) выбор которых зависит от вольт-амперной характеристики сварочной дуги. Под вольт-амперной характеристикой (ВАХ) (рис.2) понимают зависимость напряжения дуги от силы сварочного тока.

| Рис. 1. Внешние характеристики источников питания для дуговой сварки | Рис. 2. Вольт-амперная характеристика дуги — А; зависимость напряжения дуги ( Uд ) от длины (Ld ) — Б |

Вольт-амперная характеристика сварочного аппарата отличается от вольт-амперной характеристики любого другого источника питания своей нелинейной зависимостью. Это объясняется тем, что количество заряженных частиц в дуговом разряде не является величиной постоянной и зависит от степени ионизации, то есгь от силы тока, и говорит о том, что электрическая дуга в газах не подчиняется закону Ома. Из приведенного рисунка видно, что при малых токах (до 100 А) количество заряженных частиц в дуге интенсивно растет, а ее сопротивление при этом падает (падающая зона ВАХ I). Это объясняется ростом эмиссии катода при его разогреве. При возрастании силы тока дуга начинает сжиматься, рост заряженных частиц прекращается, а объем газа, участвующий в переносе заряженных частиц, сжимается (жесткая зона ВАХ II). Дальнейший рост вольт-амперной характеристики возможен только при увеличении расходуемой внутри дуги энергии (возрастающая зона ВАХ III).

Сварочные аппараты ручной дуговой сварки плавящимися электродами с защитным покрытием обычно эксплуатируются на ниспадающем и жестком участках ВАХ (зоны I и II). Для питания такой дуги применяют источники питания с крутопадающей и пологопадающей внешней характеристикой, так как отклонения тока при изменении дуги у этих аппаратов обычно незначительны. Это особенно важно при сварке в труднодоступных местах, когда сварщику приходится подбирать длину дуги.

Механизация процессов при сварке под флюсом или плавящимся электродом в защитных газах позволяет выполнять саморегулирование дуги при ее случайных отклонениях. Это достигается изменением скорости плавления электрода, то есть при уменьшении дуги автоматически повышается ток, и скорость плавления электрода увеличивается. Для такой сварки предпочтительнее источники питания с возрастающей ВАХ и возрастающей или жесткой внешней характеристикой.

Сварочные трансформаторы

Сварочные трансформаторы предназначены для создания устойчивой электрической дуги, поэтому они должны иметь требуемую внешнюю характеристику. Как правило, это падающая характеристика, так как сварочные трансформаторы используются для ручной дуговой сварки и сварки под флюсом.

Промышленный переменный ток на территории России имеет частоту 50 периодов в секунду (50 Гц). Сварочные трансформаторы служат для преобразования высокого напряжения электрической сети (220 или 380 В) в низкое напряжение вторичной электрической цепи до требуемого для сварки уровня, определяемого условиями для возбуждения и стабильного горения сварочной дуги. Вторичное напряжение сварочного трансформатора при холостом ходе (без нагрузки в сварочной цепи) составляет 60—75 В. При сварке на малых токах (60—100 А) для устойчивого горения дуги желательно иметь напряжение холостого хода 70 — 80 В.

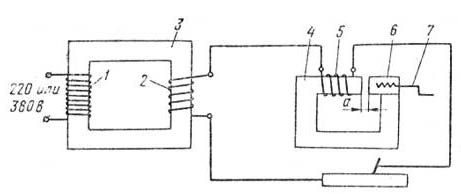

Трансформаторы с нормальным магнитным рассеянием. На рис. 1 приводится принципиальная схема трансформатора с отдельным дросселем. Комплект источников питания состоит из понижающего трансформатора и дросселя (регулятора реактивной катушки).

Рис. 1. Принципиальная схема трансформатора с отдельным дросселем (сварочный ток регулируется изменением воздушного зазора)

Понижающий трансформатор, основой которого является магнитопровод 3 (сердечник), изготовлен из большого количества тонких пластин (толщиной 0,5 мм) трансформаторной стали, стянутых между собой шпильками. На магнитопроводе 3 имеются первичная 1 и вторичная 2 (понижающая) обмотки из медного или алюминиевого провода.

Дроссель состоит из магнитопровода 4, набранного из листов трансформаторной стали, на котором расположены витки медного или алюминиевого провода 5, рассчитанного на прохождение сварочного тока максимальной величины. На магнитопроводе 4 имеется подвижная часть б, которую можно перемещать с помощью винта, вращаемого рукояткой 7.

Первичная обмотка 1 трансформатора подключается в сеть переменного тока напряжением 220 или 380 В. Переменный ток высокого напряжения, проходя по обмотке 1, создаст действующее вдоль магнитопровода переменное магнитное поле, под действием которого во вторичной обмотке 2 индуктируется переменный ток низкого напряжения. Обмотку дросселя 5 включают в сварочную цепь последовательно со вторичной обмоткой трансформатора.

Величину сварочного тока регулируют путем изменения воздушного зазора а между подвижной и неподвижной частями магнитопровода 4 (рис. 1). При увеличении воздушного зазора а магнитное сопротивление магнитопровода увеличивается, магнитный поток соответственно уменьшается, а следовательно, уменьшается индуктивное сопротивление катушки и увеличивается сварочный ток. При полном отсутствии воздушного зазора а дроссель можно рассматривать как катушку на железном сердечнике; в этом случае величина тока будет минимальной. Следовательно, для получения большей величины тока воздушный зазор нужно увеличить (рукоятку на дросселе вращать по часовой стрелке), а для получения меньшей величины тока — зазор уменьшить (рукоятку вращать против часовой стрелки). Регулирование сварочного тока рассмотренным способом позволяет настраивать режим сварки плавно и с достаточной точностью.

Современные сварочные трансформаторы типа ТД, ТС, ТСК, СТШ и другие выпускаются в однокорпусном исполнении.

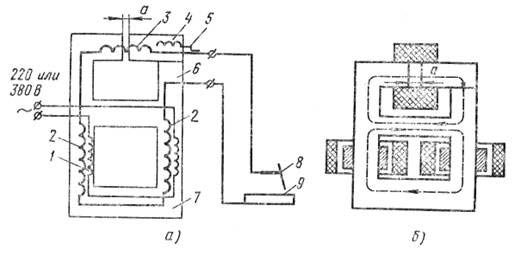

Рис. 2. Принципиальная электрическая и конструктивная схема трансформатора типа СТН в однокорпусном исполнении (а) и его магнитная схема (б). 1 — первичная обмотка; 2 — вторичная обмотка; 3 — реактивная обмотка; 4 — подвижной пакет магнитопровода; 5 — винтовой механизм с рукояткой; 6 — магнитопровод регулятора; 7 — магнитопровод трансформатора; 8 — электродержатель; 9 — свариваемое изделие

В 1924 г. академиком В. П. Никитиным была предложена система сварочных трансформаторов типа СТН, состоящих из трансформатора и встроенного дросселя. Принципиальная электрическая и конструктивная схема трансформаторов типа СТН в однокорпусном исполнении, а также магнитная система показаны на рис. 2. Сердечник такого трансформатора, изготовленный из тонколистовой трансформаторной стали, состоит из двух, связанных общим ярмом сердечников,— основного и вспомогательного. Обмотки трансформатора изготовлены в виде двух катушек, каждая из которых состоит из двух слоев первичной обмотки 1, выполненных из изолированного провода, и двух наружных слоев вторичной обмотки 2, выполненных из неизолированной шинной меди. Катушки дросселя пропитаны теплостойким лаком и имеют асбестовые прокладки.

Обмотки трансформаторов типа СТН изготовляют из медного или алюминиевого проводов с выводами, армированными медью. Величину сварочного тока регулируют с помощью подвижного пакета магнитопровода 4, путем изменения воздушного зазора а винтовым механизмом с рукояткой 5. Увеличение воздушного зазора при вращении рукоятки 5 по часовой стрелке вызывает, как и в трансформаторах типа СТЭ с отдельным дросселем, уменьшение магнитного потока в магнитопроводе 6 и увеличение сварочного тока. При уменьшении воздушного зазора повышается индуктивное сопротивление реактивной обмотки дросселя, а величина сварочного тока уменьшается.

ВНИИЭСО разработаны трансформаторы этой системы СТН-500-П и СТН-700-И с алюминиевыми обмотками. Кроме того, на базе этих трансформаторов разработаны трансформаторы ТСОК-500 и ТСОК-700 со встроенными конденсаторами, подключенными к первичной обмотке трансформатора. Конденсаторы компенсируют реактивную мощность и обеспечивают повышение коэффициента мощности сварочного трансформатора до 0,87.

Однокорпусные трансформаторы СТН более компактны, масса их меньше, чем у трансформаторов типа СТЭ с отдельным дросселем, а мощность одинакова.

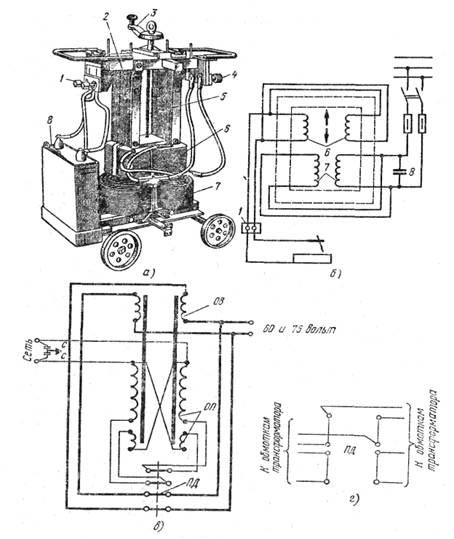

Трансформаторы с подвижными обмотками с увеличенным магнитным рассеянием. Трансформаторы с подвижными обмотками (к ним относятся сварочные трансформаторы типа ТС, ТСК и ТД) получили в настоящее время широкое применение при ручной дуговой сварке. Они имеют повышенную индуктивность рассеяния и выполняются однофазными, стержневого типа, в однокорпусном исполнении.

Катушки первичной обмотки такого трансформатора неподвижные и закреплены у нижнего ярма, катушки вторичной обмотки подвижные. Величину сварочного тока регулируют изменением расстояния между первичной и вторичной обмотками. Наибольшая величина сварочного тока достигается при сближении катушек, наименьшая — при удалении. С ходовым винтом 5 связан указатель примерной величины сварочного тока. Точность показаний шкалы составляет 7,5 % от значения максимального тока. Отклонения величины тока зависят от подводимого напряжения и длины сварочной дуги. Для более точного замера сварочного тока должен применяться амперметр.

| |

| Рис. 3. Сварочные трансформаторы: а — конструктивная схема трансформатора ТСК-500; б — электрическая схема трансформатора ТСК-500: 1 — сетевые зажимы для проводов; 2 — сердечник (магнитопровод); 3 — рукоятка регулирования тока; 4 — зажимы для подсоединения сварочных проводов; 5 — ходовой винт; 6 — катушка вторичной обмотки; 7 — катушка первичной обмотки; 8 — компенсирующий конденсатор; в — параллельное; г — последовательное соединение обмоток трансформатора ТД-500; ОП — первичная обмотка; ОВ — вторичная обмотка; ПД — переключатель диапазона токов; С — защитный фильтр от радиопомех. | Рис.4 Портативный сварочный аппарат |

На рис. 3-а,б показаны принципиальная электрическая и конструктивная схемы трансформатора ТСК-500. При повороте рукоятки 3 трансформатора по часовой стрелке катушки обмоток 6 и 7 сближаются, вследствие чего магнитное рассеяние и вызываемое им индуктивное сопротивление обмоток уменьшаются, а величина сварочного тока увеличивается. При повороте рукоятки против часовой стрелки катушки вторичной обмотки удаляются от катушек первичной обмотки, магнитное рассеяние увеличивается и величина сварочного тока уменьшается.

Трансформаторы снабжены емкостными фильтрами, предназначенными для снижения помех радиоприему, создаваемых при сварке. Трансформаторы типа ТСК отличаются от ТС наличием компенсирующих конденсаторов 8, обеспечивающих повышение коэффициента мощности (соs φ). На рис. 3, в показана принципиальная электрическая схема трансформатора ТД-500.

ТД-500 представляет собой понижающий трансформатор с повышенной индуктивностью рассеяния. Сварочный ток регулируют изменением расстояния между первичной и вторичной обмотками. Обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Трансформатор работает на двух диапазонах: попарное параллельное соединение катушек обмоток дает диапазон больших токов, а последовательное — диапазон малых токов.

Последовательное соединение обмоток за счет отключения части витков первичной обмотки позволяет повысить напряжение холостого хода, что благоприятно отражается на горении дуги при сварке на малых токах.

При сближении обмоток уменьшается индуктивность рассеяния, что приводит к увеличению сварочного тока; при . увеличении расстояния между обмотками увеличивается индуктивность рассеяния, а ток соответственно уменьшается. Трансформатор ТД-500 имеет однокорпусное исполнение с естественной вентиляцией, дает падающие внешние характеристики и изготавливается только на одно напряжение сети — 220 или 380 В.

Трансформатор ТД-500 ~ однофазный стержневого типа состоит из следующих основных узлов: магнитопровода — сердечника, обмоток (первичной и вторичной), регулятора тока, переключателя диапазонов токов, токоуказательного механизма и кожуха.

Алюминиевые обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Катушки первичной обмотки неподвижно закреплены у нижнего ярма, а вторичной обмотки — подвижные. Переключение диапазонов тока производят переключателем барабанного типа, рукоятка которого выведена на крышку трансформатора. Величину отсчета тока производят по шкале, отградуированной соответственно на два диапазона токов при номинальном напряжении питающей сети.

Емкостной фильтр, состоящий из двух конденсаторов, служит для снижения помех радиоприемным устройствам.

Правила техники безопасности при эксплуатации сварочных трансформаторов. В процессе работы электросварщик постоянно обращается с электрическим током, поэтому все токоведущие части сварочной цепи должны быть надежно изолированы. Ток величиной 0,1 А и выше опасен для жизни и может привести к трагическому исходу. Опасность поражения электрическим током зависит от многих факторов и в первую очередь от сопротивления цепи, состояния организма человека, влажности и температуры окружающей атмосферы, напряжения между точками соприкосновения и от материала пола, на котором стоит человек.

Сварщик должен помнить, что первичная обмотка трансформатора соединена с силовой сетью высокого напряжения, поэтому в случае пробоя изоляции это напряжение может быть и во вторичной цепи трансформатора, т. е. на электрододержателе.

Напряжение считается безопасным: в сухих помещениях до 36 В и в сырых до 12 В.

При сварке в закрытых сосудах, где повышается опасность поражения электрическим током, необходимо применять ограничители холостого хода трансформатора, специальную обувь, резиновые подстилки; сварка в таких случаях ведется под непрерывным контролем специального дежурного. Для снижения напряжения холостого хода существуют различные специальные устройства — ограничители холостого хода.

Сварочные трансформаторы промышленного использования, как правило, подключают к трехфазной сети 380 В, что в бытовых условиях не всегда удобно. Как правило, подключение индивидуального участка к трехфазной сети хлопотно и дорого, и без особой нужды это не делают. Для таких потребителей промышленность выпускает сварочные трансформаторы, рассчитанные на работу от однофазной сети с напряжением 220 — 240 В. Пример такого портативного сварочного аппарата приведен на рис.4. Этот аппарат, обеспечивающий разогрев дуги до 4000°С, уменьшает обычное сетевое напряжение, одновременно повышая сварочный ток. Ток в установленном диапазоне регулируется с помощью ручки, смонтированной на передней панели аппарата. В комплект аппарата входит сетевой кабель и два сварочных провода, один из которых соединен с электрододержателем, а второй - с заземляющим зажимом.

Обычно для домашних работ вполне подходят аппараты, вырабатывающие сварочный ток в 140 ампер при 20-процентном рабочем цикле. При выборе аппарата следует обращать внимание на то, чтобы регулировка сварочного тока была плавной.

Ручная дуговая сварка покрытыми электродами

Ручная дуговая сварка покрытым электродом это – дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную, защита сварочной ванны обеспечивается расплавлением и разложением компонентов покрытия.

Сварка покрытыми электродами наиболее распатроненный в России способ сварки, занимает самый большой объем в сравнении другими методов сварки. Способ позволяет производить сварку практически любых конструкций и деталей разной сложности, в труднодоступных местах, при разных пространственных положениях сварного шва .

Качество сварных соединений, выполненных ручной дуговой сваркой нельзя гарантировать без строгого соблюдения технологии сварки и операционного контроля за всеми процессами. Начиная от входного контроля материалов сварочных и основных, проверки квалификации сварщиков, соблюдения режимов сварки и окончательного контроля готового сварного соединения.

РД – ручная дуговая сварка;

MMA – Manual Metal Arc (Welding) – ручная металлическая дуговая сварка;

SMAW – Shielded Metal Arc Welding – металлическая дуговая сварка в защитной атмосфере;

E – международный символ ручной дуговой сварки.

Сущность ручной дуговой сварки покрытыми электродами

При ручной дуговой сварке покрытыми электродами дуга возбуждается при касании электродом свариваемой детали, в результате замыкании электрической сварочной цепи.

В процессе сварки покрытый электрод подается к свариваемой детали по мере плавления электрода и перемешается вдоль соединения с поперечными колебаниями для придания заданной формы и размеров шва.

Движения покрытым электродом при сварке

В процессе ручной дуговой сварке происходит плавление покрытия и электродной металлической проволоки. Расправляющееся покрытие образует шлак и выделяются газы. Шлак обволакивает капли расплавленного металла, появляющиеся при плавлении стержня электрода. В ванне шлак всплывая на ее поверхность, образует защитный слой, предохраняющий металл от взаимодействия с атмосферным воздухом. Кроме того, поднимаясь на поверхность сварочной ванны, шлак очищает расплавленный металл от вредных примесей. Образующиеся при расплавлении покрытия сварочные газы вытесняют воздух из зоны сварки и, тем самым, защищают сварочную ванну от взаимодействия с кислородом и азотом.

Жидкий шлак затвердевает и образует на поверхности шва твердую шлаковую корку, которая удаляется после сварки. То есть, компоненты входящие в покрытие сварочного электрода обеспечивает защиту сварочной ванны и застывающего металла сварного соединения от реакций с атмосферными газами и очистку металла в процессе химических реакций происходящих в сварочной ванне.

Покрытыми электродами применяют для сварки сталей, чугунов и цветные металлов различной толщины. Так же покрытые электроды используется для наплавки с целью восстановление изношенных деталей и получения покрытий со специальными свойствами главным образом антикоррозионных и износостойких.

Перемещение сварочного электрода вдоль сварного шва и его подачу в зону сварке по мере его расплавления производит сварщик. В связи с этим стабильность процесса и качество сварки зависит от квалификации сварщика и его зрительно моторной координации, так как изменятся длина дуги, наклон электрода, скорость его перемещения, что приводит к изменению параметров режима — напряжения дуги и силы сварочного тока. При ручной дуговой сварке покрытыми электродами для обеспечения стабильности режимов сварки используют источники сварочного тока с крутопадающими вольт-амперными характеристиками.

Преимущества ручной дуговой сварки:

- применение ручной возможно в различных, самых неудобных пространственных положениях;

- сварки может производится в трудно доступных местах;

- универсальность способа, возможность сваривать изделия различной конфигурации;

- применимость к широкому диапазоны различных марок сталей;

- высокая мобильность.

Недостатки способа:

- мало высококвалифицированных сварщиков;

- невозможно гарантировать качество сварного соединения;

- невысокая производительность сварки;

- неблагоприятные условия труда.

Рациональные области применения:

- сварка металлоконструкций, трубопроводов;

- рационально использовать при сварка коротких швов.

Технология ручной дуговой сварки покрытыми электродами

Технология ручной дуговой сварки включает в себя следующие операций: разделку и подготовку сварочных кромок, возбуждение сварочной дуги, перемещение электрода в время сварки, порядок наложения сварных швов в зависимости от марки материалов и конструкции сварных соединений.

Ручная дуговая сварка требует качественной подготовки кромок и прилегающий поверхности свариваемых деталей. Механическую обработку и зачистку, свариваемых деталей выполняют на станках или вручную. Свариваемые кромки зачищают до металлического блеска, не должно быть следов ржавчины, рыхлого слоя окалины грязи, масляных пятен, потому что недостаточно качественная подготовка приведет к дефектам и как следствие уменьшению прочностных характеристик сварного соединения. Обязательной зачистке подлежат свариваемые кромки и прилегающая к ним поверхность металла шириной не менее 20 мм;

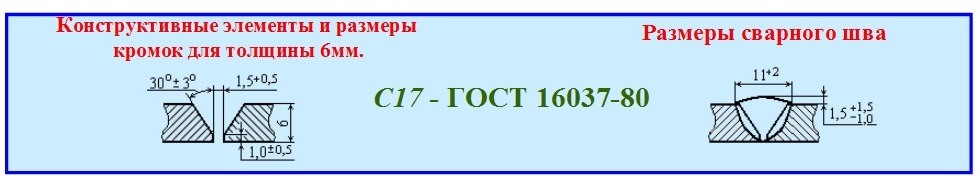

Форма подготовки кромок под ручную дуговую сварку покрытыми электродами устанавливается стандартами на конструктивные элементы сварных соединений в зависимости от толщины деталей. Угол скоса кромок, притупление и зазор между соединяемыми деталями должны быть равномерными и не выходить за пределы установленных допусков.

Конструктивные элементы сварных соединений

Сборочно-подготовительные работы следует проводить в таком порядке, чтобы конструкция располагалась удобно для работы и проведения сварки в нижнем положении. Все изделия, поступающие на сборку, должна проверятся на соответствие чертежам и правильности подготовки кромок под сварку. Для предотвращения в процессе сварки деформаций сборку следует проводить на прихватках или в жестко закрепленных кондукторах. Для прихватки применяются те же электроды что и для сварки если иное не оговорено в технической документации. Длина прихваток должна быть не менее 50 мм с шагом не менее 500 мм. Для избежания дефектов в конце сварки необходимо использовать выводные планки.

Зажигание сварочный дуги производится двумя способами, сварщик касается концом покрытого электрода до поверхности свариваемого изделия, или чиркает концом электрода по поверхности металла и быстро отводит его в сторону примерно на 2-4 мм. Так возбуждается дуга. При сварке длину дуги следует поддерживать постоянной, минимально возможной, для чего сварщик подает покрытый электрод по мере его плавления. Слишком длинная дуга не обеспечивает необходимой глубины проплавления основного металла, идет чрезмерно сильное разбрызгивание металла, и плохая защита от атмосферного воздуха, в результате возможно образование недопустимых дефектов. Короткая сварочная дуга обеспечивает, мелко капельный перенос металла, покрытый электрод расплавляется равномерно процесс сварки идет более стабильно чем при длинной дуге.

Если сварочная дуга обрывается, следует зачистить место обрыва. Возобновлять сварку следует отступив от места обрыва 5 — 10 мм на ранее наплавленный валик, и тщательно заварить кратер образовавшийся в месте обрыва.

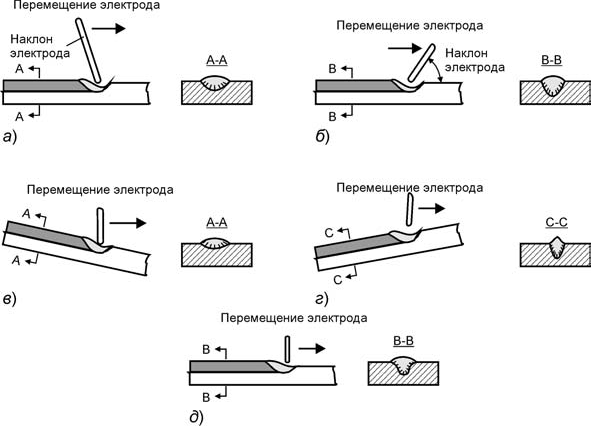

При сварке электрод нужно держать под определенным углом к свариваемым деталям. Наклон электрода зависит от пространственного положения, толщины и марки основного металла, диаметра электрода его вида и толщины покрытия.

Сварку можно вести слева направо, справа налево,

от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов.

Во время сварки следуют соблюдать режимы сварки установленные в технической документации.

Режим ручной дуговой сварки покрытыми электродами

Режим ручной дуговой сварки включают следующие параметры:

- величина сварочного тока;

- род и полярность сварочного тока;

- диаметр покрытого электрода;

- напряжение дуги;

- скорость сварки;

Выбор величины сварочного тока зависит от разных параметров — диаметра покрытого электрода, вида его покрытия и пространственного положения шва. Величина сварочного тока предопределяет производительность сварки (количество металла, наплавленного за единицу времени) и глубину провара.

При малом токе количества выделяющегося тепла, может быть недостаточно, чтобы расплавить сварочные кромки или ранее наплавленные валики, что может привести к несплавлению и непровару, что приведет к браку.

При слишком большой величине сварочного тока, электрод и основной металл будут быстро сильно плавиться, что может привести к прожогу и наплывам, которые являются недопустимыми дефектами.

На упаковке с покрытии электродами содержатся рекомендации завода изготовителя по выбору сварочного тока, но можно воспользоваться и формулой для расчета:

I — сварочный ток,

D — диаметр электрода.

С учетом толщины стенки свариваемых деталей и пространственного положения шва при сварке, значение сварочного тока поправляют: при сварке деталей толщиной до 3 мм. и при вертикальных и потолочных положениях шва, значение сварочного тока должно быть уменьшено на 10-15% ниже заданного.

Форма и размер шва зависят от рода и полярности тока, которые выбирают в зависимости от типа электродного покрытия, марки и толщины основного металла. При постоянного тока обратной полярности количество теплоты выделяющиеся на электроде на 20-40% больше, чем на основном металле и наоборот при сварке на прямой полярности, количество теплоты больше выделятся на основном металле.

Так при сварке переменным током глубина проплавления будет на 15-20 % меньше по сравнению со сваркой на постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемых деталей, марки стали, формы разделки кромок, пространственного положения, в котором осуществляется сварка, и вида сварного соединения. Применение покрытых электродов большего диаметра не рекомендуется, поскольку это приводит к возникновению ряда дефектов, непроваров и зашлаковыванию сварного шва. Лучше использовать электроды диаметром 3-4 мм. Когда толщина металла превышает 12 мм и сварку ведется в нижнем положении, можно применять электроды диаметром 4-5 мм.

При сварке в других вертикальных, горизонтальных и потолочных швов а также корня шва следует использовать электроды диаметром не более 3 мм, при сварке заполняющих слоев и облицовочного, можно применять электроды диаметром до 4 мм.

В зависимости от прочностных и других механических характеристик свариваемых сталей выбирают электроды соответствующего типа и марка.

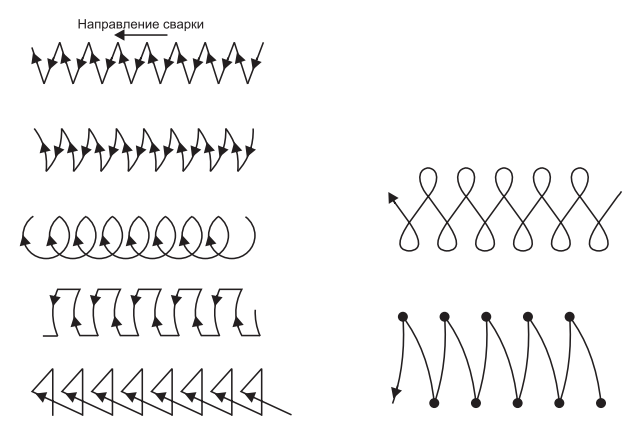

В процессе ручной дуговой сварки электрод должен совершать определенные поступательно колебательные движения, смотрите рисунок выше.

Если перемещать электрод исключительно в направлении сварки без поперечных колебательных движений, то наплавленный валик будет узким (ниточным). Такой способ применяется при сварке тонколистового металла, и подварке дефектов, а также при сварке когда не допускаются большие тепловложения.

Число слоев шва при сварке

Толщина отдельного слоя не должна превышать 3…5 мм. Последними проходами создается небольшая выпуклость шва высотой 2-3 мм над поверхностью основного металла.

Количество слоев шва при сварке стыковых и уголовных соединений:

О технике ручной дуговой сварки читайте в статье Техника ручной дуговой сварки покрытыми электродами

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

В наше время существует большое количество разнообразных способов соединения металла с помощью сварки. Было разработано множество методик, но одна из самых первых и простых по-прежнему является самой распространенной. Ручная дуговая сварка покрытыми электродами проводится при помощи сварочного трансформатора или инвертора. Существует масса моделей этой техники, а также марок покрытых электродов, которые могут быть задействованы в данном процессе. Каждая из них обладает своими особенностями, так как выпускаются под определенные марки металла.

Ручная дуговая сварка покрытыми электродами

Область примененияMMA сварка может использоваться практически в любой сфере. В основном ее применяют для соединения низкоуглеродистых сталей. Это чаще всего применяется в частной сфере, на мелких строительных работах, при ремонте различных деталей, а также на производстве. Существуют электроды, которые рассчитаны на применение в судостроительной области, металлургии, работе в химической промышленности и так далее. Для особенно ответственных мест ее стараются не использовать, так как она уступает многим другим разновидностям, таким как TIG сварка.

ПреимуществаК основным преимуществам данной технологии можно отнести следующие факторы:

- Относительно низкая себестоимость получаемых швов;

- Не требуется длительный процесс настройки и подготовки сварочного оборудования и материалов;

- Здесь не возникает большой опасности взрыва, как при работе с газом;

- Сварка может проводиться как с тонкими, так и с толстыми деталями;

- Техника для проведения работ компактна и мобильна;

- Инверторы без проблем работают от обыкновенной бытовой розетки;

- Имеется широкий выбор сварочных трансформаторов и инверторов любой ценовой категории и различных параметров;

- Все материалы являются широкодоступными.

Но здесь имеется и ряд недостатков, среди которых следует отметить следующие:

- Покрытие электрода обеспечивает низкий уровень защиты, если сравнивать с другими технологиями, так что шов уступает по качеству им;

- Покрытие электрода может отсыреть, что приведет к попаданию внутрь ванны водорода;

- Скорость сварки является быстрой, так что неопытные сварщики могут допускать много ошибок по неосторожности;

- Цветные металлы, их сплавы, нержавейка и другие сорта, которые плохо свариваются, оказываются очень проблемными при обработке данным способом;

- Вероятность появления брака сильно зависит от внешних условий;

- Чтобы создать приемлемый уровень качества сварки нужно применять множество дополнительных материалов и видов обработки, таких как флюсы и прочее.

Для каждого конкретного случая соединения заготовок требуется подбирать свой режим. Здесь существует огромное количество факторов, которые влияют на параметры техники. Для многих случаев уже заранее подобраны параметры, которые основаны на опыте профессионалов. Но существуют и такие ситуации, когда режим нужно выставлять самостоятельно. На параметры режима оказывают влияние следующие факторы:

- Род используемого электричества;

- Полярность тока;

- Диаметр расходного материала;

- Скорость проведения сварочных работ;

- Сила напряжения;

- Сила тока;

- Пространственное положение шва.

Принцип работы ручной дуговой сварки достаточно прост. Сварочный аппарат выполняет роль преобразователя электричества из сети под заданные параметры. Из него выходит два вывод – земля и держатель электрода. Каждый из них может быть как плюсом, так и минусом. Держатель проводит ток, который передается электрода, так что основной контакт образуется между ним и основным металлом.

После подачи питания электричество проходит через трансформатор и выводится на плюс и минус.

«Важно!

Сварщик создает электрическую дугу, не замыкая цепь полностью, иначе было бы короткое замыкание, а держа ее в постоянно размыкающемся состоянии, что обеспечивает появление электрической дуги.»

В этом месте температура горения достигает такого уровня, что расплавляет основной металл и электрод, из которого берется основной металл для шва.

Технология сваркиТехнологи ручной дуговой сварки покрытыми электродами включает в себя не только выбор правильного режима, но и в правильном порядке действий. Сначала заполняется ванна с расплавленным металлом в достаточном объеме, чтобы можно было сформировать валик нужной формы. Шов может быть беспрерывным, если деталь обладает достаточной толщиной, чтобы противостоять деформации. В ином случае может быть коробление от высокой температуры. Чтобы его не былою нужно делать шов короткими участками.

Схема ручной дуговой сварки покрытыми электродами

Сварочные материалыЗдесь используется два основных вида сварочных материалов:

- Покрытые электроды, благодаря которым данная технология и получила свое название. В основном они разделяются по составу, так как он должен быть максимально похож на основной металл. Также есть различные типы покрытия, в зависимости от сферы применения данных материалов.

- Флюс, служащий для улучшений характеристик процесса сварки. Выделяют твердые и жидкие виды, причем некоторые из них могут содержать металлические частицы.

Техника безопасности

Во время работы нужно использовать средства индивидуальной защиты и рабочую огнеупорную одежду. Не допускается нахождение поблизости легко воспламеняемых предметов. Нужно следить за целостностью токоведущих частей и заземлением. Перед свариванием нужно очистить рабочее место от лишних предметов.

Заключение

Для ручной дуговой сварки использование покрытых электродов является наиболее распространенным вариантом. Электроды являются относительно недорогими и для простых процедур дают неплохую защиту от внешних факторов. Главное перед использованием их правильно просушить, а если потребуется, то и прокалить, чтобы не возникало проблем с применением.

Сварочное оборудование для ручной дуговой сварки

Ручная дуговая сварка является самым распространенным видом соединения металла. Специально для нее создаются различные типы техники, которые рассчитаны на работу, как с толстыми, так и с тонкими электродами. Сварочное оборудование для ручной дуговой сварки является наиболее распространенным среди всей подобной техники. Для данного процесса требуется иметь ряд устройств, которые будут работать совместно. Комплект значительно меньше, чем тот который требуется для аргонодуговой сварки за счет более простого принципа проведения работ.

Оборудование для ручной дуговой сварки

Сварочное оборудование для ручной дуговой сварки покрытыми электродами предназначается для обеспечения условий проведения соединения металла. Основной функцией является преобразование тока из сети со стандартными параметрами в такой, который требуется для заданного режима сварки. Именно по этой причине на оборудовании есть множество настроек, параметры которых и определяют, подходит ли сварочный аппарат для сварки определенных изделий или нет.

Область применения оборудования очень широка. Его можно встретить как в домашних условиях, так и на серьезных предприятиях. Для каждой сферы желательно подбирать свой тип оборудования, так как профессиональные и бытовые модели сильно отличаются по внутренней компоновке и по функциональным особенностям.

Данная техника обладает значительными преимуществами, чем и заслужила столь широкую популярность среди многих пользователей. К основным из них относятся:

- Широкий выбор изделий на современном рынке от отечественных и зарубежных производителей;

- Относительно небольшая стоимость оборудования;

- Высокая производительность во время работы;

- Доступность расходных материалов;

- Универсальность, за счет выбора различных режимов работы и параметров;

- Наличие дополнительных функций, которые улучшают работу.

Несмотря на преимущества, тут есть ряд недостатков:

- Плохо справляется со сложными типами сварки;

- Не дает достаточного уровня защиты, как это происходит с газовой сваркой;

- Скорость проведения сварочных работ может быть слишком высокой;

- Большие затраты энергии при работе.

Оборудование для ручной аргонодуговой сварки неплавящимся электродом и обыкновенной дуговой сварки во многом похоже. Основной разновидностью техники является сварочный аппарат. Он может быть нескольких типов. Наиболее простой – это сварочный трансформатор. У него грубая настройка рабочих характеристик и работает он не столь экономично, как его более современный аналог. Но он может выдерживать более длительные нагрузки, а также прост в эксплуатации и ремонте. Для современной деятельности трансформаторы обладают большим серьезным недостатком. У них слишком большие габариты, так что используют их преимущественно стационарно в различных предприятиях.

Более современным и часто используемым является сварочный инвертор. Это компактное устройство, в котором помимо трансформатора, меньшего по размерам, есть еще масса электроники. Это одно из основных отличий этой разновидности. Инвертор не может работать длительное время, хотя некоторые профессиональные модели могут составить конкуренцию в этом параметре трансформаторам. Именно инверторы могут обладать рядом дополнительных функций, которые упрощают работу сварщика. Тем не менее, они чувствительны к ударам, попаданию пыли и влаги, их сложнее ремонтировать и стоимость такого оборудования намного выше.

В качестве дополнительного оборудования можно отметить держатели, которые устанавливаются отдельно. Вы можете подобрать наиболее удобную для вас модель, с которой комфортно будет работать.

Популярный модельный рядСварочная техника постоянно развивается, и появляются новые более совершенные модели. На данный момент есть определенные изделия от проверенных производителей, которые успели заслужить наибольшую популярность среди покупателей. Это значит, что их цена и качество обладают хорошим соотношением, а рабочие характеристики оказываются весьма практичными. Среди самых популярных моделей можно отметить следующие:

| Параметры | Значения |

| Тип | инвертор |

| Регулируемые пределы сварочного тока, А | 5 – 200 |

| Диапазон рабочего напряжения, В | 150 – 240 |

| Фазы питания | 1 |

| Напряжение х.х, В | 65 |

| Род рабочего тока | постоянный |

| Напряжение, В | 20.8 – 28 |

| Мощность номинальная кВ*А | 8.8 |

| ПВ, % | 40 |

| Диаметра наплавочных материалов, мм | 1.6 – 5 |

Сварочный аппарат Fubag IR 200

Ресанта САИ 220

| Параметры | Значения |

| Тип | инвертор |

| Регулируемые пределы сварочного тока, А | 10 – 200 |

| Диапазон рабочего напряжения, В | 140 – 260 |

| Фазы питания | 1 |

| Напряжение х.х, В | 80 |

| Род рабочего тока | постоянный |

| Напряжение, В | 26 |

| Мощность номинальная кВ*А | 8.8 |

| ПВ, % | 70 |

| Диаметра наплавочных материалов, мм | 1.6 – 5 |

Сварочный аппарат Ресанта САИ 220

| Параметры | Значения |

| Тип | инвертор |

| Регулируемые пределы сварочного тока, А | 10 – 180 |

| Диапазон рабочего напряжения, В | 187 – 253 |

| Фазы питания | 1 |

| Напряжение х.х, В | 75 |

| Род рабочего тока | постоянный |

| Напряжение, В | 20.8 – 28 |

| Мощность номинальная кВ*А | 8.2 |

| ПВ, % | 60 |

| Диаметра наплавочных материалов, мм | 1.6 – 4 |

Сварочный аппарат Сварог 205

Критерии выбораСовременное сварочное оборудования для ручной дуговой сварки должно быть оснащено всеми необходимыми аксессуарами, которые нередко идут в комплекте с самим сварочным аппаратом. При выборе стоит в первую очередь ориентироваться на тип аппарата. По современным меркам инверторы значительно превосходят трансформаторы и не зря занимают первые места в рейтинге лучших и наиболее популярных моделей.

После этого стоит определиться с мощностью техники. Чем мощнее модель, тем с более толстыми электродами она сможет работать Сила тока является одним из основных параметров выбора, так как именно от нее зависит температура, с которой будет плавиться электрод. Слишком слабое значение все приводит к тому, что электрод будет залипать или не сможет проплавить металл до нужного значения. Запас иметь очень удобно, но мощные модели стоят выше остальных.

Если вам параметром будет период включения. Он показывает, сколько аппарат может проработать беспрерывно. В частной сфере завышенных требований к этому параметру не предъявляется, так как интенсивность использования здесь намного меньше. Для профессионалов приходится эксплуатировать аппарат по несколько часов подряд в течение рабочей смены.

«Важно!

Для специалистов не рекомендуется брать технику с ПВ ниже 80% на максимальных параметрах.»

Дополнительные функции являются очень приятным дополнением к инверторам. Следует проследить, чтобы на модели был форсаж дуги, антизалипание и горячий старт. Это основные функции, с которыми сложные соединения может провести даже новичок. Качество самих функций во многом зависит от производителя, так что нужно выбирать только проверенные торговые марки, чтобы все заявленные требования соответствовали действительности. Это также поможет более длительной службе оборудования.

Для удобства использования желательно ориентироваться на оборудование с цифровой шкалой. Это помогает выставить максимально точные параметры, чтобы они полностью соответствовали требованиям режимов.

Технология ручной дуговой сварки

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом — дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковые ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварочный шов. Жидкий шлак после остывания образует твердую шлаковую корку.

Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы: низкоуглеродистая, легированная и высоколегированная.

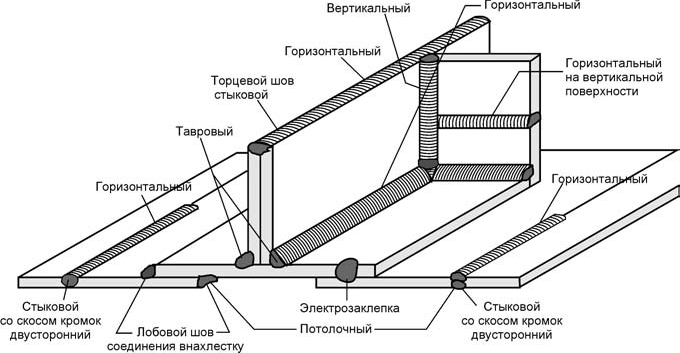

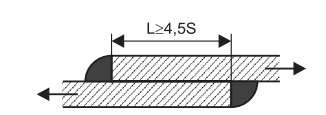

Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях (рис. 1) — нижнем, вертикальном, горизонтальным, потолочном, при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью, например, по сравнению с автоматической дуговой сваркой под флюсом.

Рис. 1. Виды сварных швов

Производительность процесса в основном определяется сварочным током. Однако ток при ручной сварке покрытыми электродами ограничен, так как повышение тока сверх рекомендованного значения приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла.

Выбор режима. Под режимом сварки понимают совокупность контролируемых параметров, определяющих условия сварки.

Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве.

Примерное соотношение между толщиной металла S и диаметром электрода dэ при сварке в нижнем положении шва составляет:

Сила тока в основном зависит от диаметра электрода, но также зависит и от длины его рабочей части, состава покрытия, положения в пространстве сварки.

Чем больше ток, тем больше производительность, т. е. большее количество наплавленного металла:

где Q — количество наплавленного металла; αн — коэффициент наплавки, г/(А·ч);

Однако при чрезмерном токе для данного диаметра электрода, электрод быстро перегревается выше допустимого предела. Это приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непровары. Величину тока приблизительно можно определить по следующим формулам:

при сварке конструкционных сталей для электродов диаметром 3—6 мм:

где dэ — диаметр электрода, мм.

Сварку швов в вертикальном и потолочном положениях выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10—20% ниже, чем для сварки в нижнем положении. Напряжение дуги изменяется в сравнительно узком интервале 16—30 В.

Техника сварки. Дуга — мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка возникает во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги в большинстве случаев включает в себя три этапа: короткое замыкание электрода на заготовку, отвод электрода и возникновение устойчивого дугового разряда.

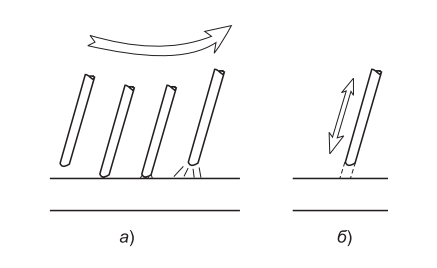

Дуга может возбуждаться двумя приемами: касанием конца электрода к свариваемому изделию и отводом от изделия перпендикулярно вверх на расстояние 3—4 мм (рис. 2), или быстрым боковым движением электрода к свариваемому изделию и отводе электрода от изделия («чирканьем» электродом по изделию, подобно зажиганию спички). Прикосновение электрода к изделию должно быть кратковременным, иначе он приваривается к изделию. Второй способ удобнее, но неприемлем в узких и неудобных местах.

Рис. 2. Методы зажигания дуги: а — боковым движением; б — касанием электрода

В процессе сварки необходимо поддерживать определенную длину дуги, которая зависит от марки и диаметра электрода. Ориентировочно нормальная длина дуги должна быть в пределах

где Lд — длина дуги, мм; dэ — диаметр электрода, мм.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и обеспечивает получение высококачественного сварного шва, так как расплавленный металл быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Кроме этого, сварка на длинной дуге электродами с покрытием основного типа, приводит к пористости металла шва. Для правильного формирования шва при сварке плавящимся электродом необходимо электрод по отношению к поверхности свариваемого металла держать наклонно, под углом 15—20° от вертикальной линии. Изменяя угол наклона электрода, можно регулировать глубину расплавления основного металла и влиять на скорость охлаждения сварочной ванны. На рис. 3 показано влияние наклона электрода и наклона свариваемого изделия на глубину проплавления основного металла.

Рис. 3. Влияние наклона электрода и наклона свариваемого изделия на глубину проплавления основного металла: а — сварка углом вперед; б — сварка углом назад; в — сварка вертикальным электродом под уклон; г — сварка вертикальным электродом на подъем; д — сварка вертикальным электродом горизонтальной поверхности

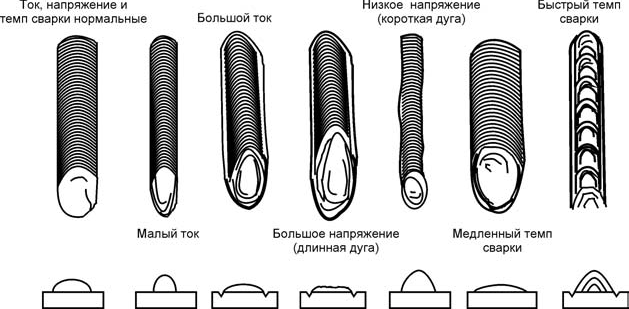

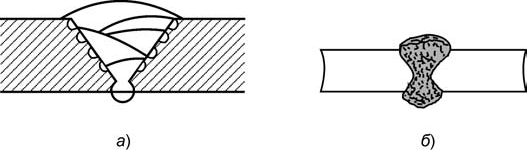

Кроме длины дуги на качество сварного шва также влияет величина сварочного тока, напряжение и темп сварки. Внешний вид получаемого сварного шва при отклонении от нормальных режимов показан на рис. 4.

Рис. 4. Зависимость сварного шва от напряжения, тока и темпа сварки

В процессе сварки электроду сообщается движение в трех направлениях.

- Первое движение— поступательное, по направлению оси электрода. Этим движением поддерживается постоянная (в известных пределах) длина дуги в зависимости от скорости плавления электрода.

- Второе движение — перемещение электрода вдоль оси образования валика шва. Скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов. При отсутствии поперечных движений электрода получается так называемый ниточный валик, на 2—3 мм шире диаметра электрода, или узкий шов шириной е = 1,5dэ.

- Третье движение— перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

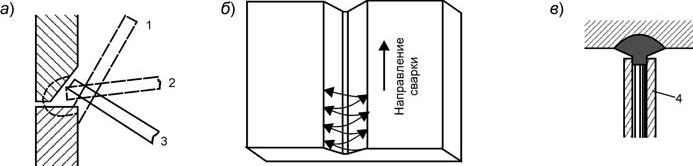

Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Широкие швы (e = (1,5 – 5)dэ) получают с помощью поперечных колебаний, изображенных на рис. 5. На примере этих основных колебательных движений в табл. 1 приведены движения электрода при различных видах сварки.

Рис. 5. Схема движения конца электрода при ручной электродуговой сварке

При сварке тонких листов накладывают узкий валик (шириной 0,8—1,5 диаметра электрода) без поперечных колебаний. В других случаях (при сварке толстых листов) применяют уширенные валики. Колебательные движения улучшают прогрев кромок шва, замедляют остывание ванны наплавленного металла, обеспечивают получение однородного шва и устраняют непровар его корня.

Таблица 1. Примеры движения электрода при различных видах сварки

Сварку встык без разделки кромок производят преимущественно сквозным проплавлением с одной стороны шва. В этих случаях рекомендуется применять подкладки (стальные, медные). Иногда, когда это возможно, производят подварку шва узким валиком с обратной стороны.

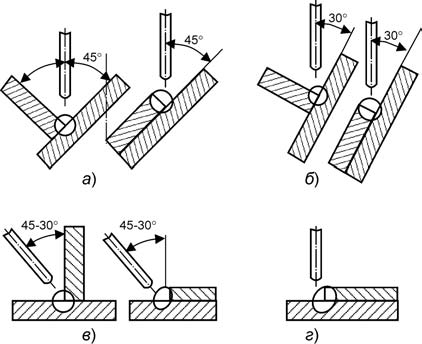

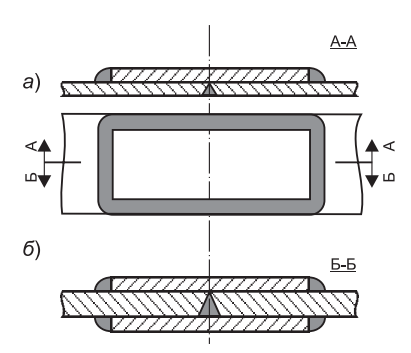

Детали под сварку собирают в приспособлениях, чаще всего прихватками. Сечение прихваточного шва составляет примерно 1/3 от сечения основного шва, длина его 30—50 мм. Угловые швы сваривают «в угол» или «в лодочку» (рис. 6).

Рис. 6. Положение электрода и изделия при выполнении угловых швов: а — сварка в симметричную «лодочку», б — в несимметричную «лодочку», в — «в угол» наклонным электродом, г — с оплавлением кромок

При образовании углового шва (рис. 6, а, б, в) электрод ставят под углом 45° к поверхности детали. Применяя повышенные величины тока, во избежание непровара шва, обе свариваемые поверхности наклоняют к горизонтальной плоскости под углом 45° (сварка в лодочку, рис. 6, а). При наклоне свариваемых поверхностей под углом 30° или 60° — в несимметричную лодочку.

При сварке «в угол» проще сборка, допускается большой зазор между свариваемыми деталями (до 3 мм), но сложнее техника сварки, возможны дефекты типа подрезов и наплывов, меньше производительность, так как приходится за один проход сваривать швы небольшого сечения (катет < 8 мм) и применять многослойную сварку. Сварка в лодочку более производительна, допускает большие катеты шва за один проход, но требует более тщательной сборки.

При сварке встык шва с V-образной разделкой (рис. 7, а) дугу зажигают вблизи скоса кромок и наплавляют валик металла. В зависимости от толщины листа и диаметра электрода шов выполняют за один или несколько проходов.

При многослойной сварке каждый слой тщательно очищают. Число слоев определяют, исходя из диаметра электрода. Толщина слоя равна (0,8 ÷ 1,2)dэл.

Сварку Х-образных швов (рис. 7, б) с целью уменьшения деформации производят попеременным наложением слоев с обеих сторон разделки.

Рис. 7. Сварка в стык с разделкой кромок: а — схема наложения валиков металла с V-образной разделкой кромок; б — сварка встык с двухсторонней разделкой кромок.

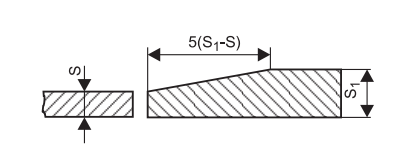

Сборка деталей при подготовке под сварку, разделка кромок металла и зазоры между деталями при сварке встык, согласно ГОСТа, показаны на рисунках в табл. 2, а также на рис. 8—11.

Таблица 2. Основные типы и размеры конструктивных элементов шва

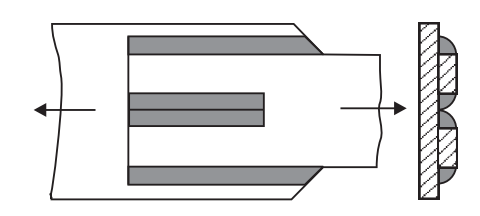

Сварка встык листов разной толщины показана на рис. 8. Соединение листов внахлестку лобовыми швами показано на рис. 9.

Соединение листов внахлестку фланговыми швами с усилением прорезными швами показано на рис 10.

Соединение листов встык с накладками показано на рис. 11. Накладки приварены к листам лобовыми и фланговыми швами (средняя проекция общая для обеих соединений).

Рис. 8. Разделка кромок листов разной толщины для сварки в стык

Рис. 9. Соединение листов внахлестку лобовыми швами

Рис. 10. Соединение листов внахлестку фланговыми швами, усиленными прорезными швами

Рис. 11. Соединение листов встык с одной накладкой (а) и то же, с двумя накладками (б)

Для повышения работоспособности сварных конструкций, уменьшения внутренних напряжений и деформаций большое значение имеет порядок заполнения швов. Под порядком заполнения швов понимается, как порядок заполнения разделки шва по поперечному сечению, так и последовательность сварки по длине шва.

По протяженности все швы условно можно разделить на три группы:

- короткие — до 300 мм;

- средние — 300—1000 мм;

- длинные — свыше 1000 мм.

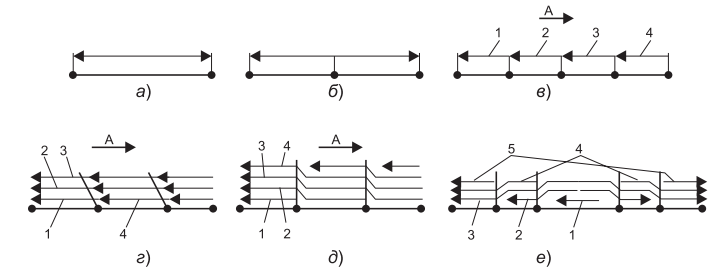

В зависимости от протяженности шва, материала, требований к точности и качеству сварных соединений сварка таких швов может выполняться различными способами (рис. 12).

Рис. 12. Схемы сварки: а — напроход; б — от середины к краям; в — обратно ступенчатым способом; г — блоками; д — каскадом; е — горкой; А — направление заполнения разделки: (стрелками указано направление сварки); 1—5 последовательность сварки в каждом слое

Короткие швы выполняют на проход — от начала шва до его конца. Швы средней длины варят от середины к концам или обратно ступенчатым методом. Швы большой длины выполняют двумя способами: от середины к краям (обратно ступенчатым способом) и вразброс.

При обратно ступенчатом методе весь шов разбивается на небольшие участки длиной по 150—200 мм, на каждом участке сварку ведут в направлении, обратном общему направлению сварки. Длина участков обычно равна от 100 до 350 мм. В зависимости от количества проходов (слоев), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы.

С точки зрения производительности наиболее целесообразными являются однопроходные швы, которые обычно применяются при сварке металла небольших толщин (до 8—10 мм) с предварительной разделкой кромок.

Сварку соединений ответственных конструкций большой толщины (свыше 20—25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов: заполнения швов «горкой» или «каскадным» методом.

При сварке «горкой» сначала в разделку кромок наплавляют первый слой небольшой длины 200—300 мм, затем второй слой, перекрывающий первый и имеющий в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200—300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этой «горки» сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки все время находится в горячем состоянии, что позволяет предупредить появление трещин. «Каскадный» метод является разновидностью горки.

При сварке горизонтальных швов на вертикальной плоскости (рис. 13, а) разделку делают лишь верхнему листу, дугу возбуждают на нижней кромке, затем постепенно переходят на скошенную верхнюю кромку.

Вертикальные швы сваривать труднее, вследствие стекания расплавленного металла вниз. Для уменьшения стекания металла работу ведут короткой дугой и в направлении снизу вверх (рис. 13, б), за исключением листов толщиной до 1,5 мм.

Сварку потолочных швов (рис. 13, в) производят очень короткой дугой, при которой происходит короткое замыкание электрода на деталь. Применяют электроды с тугоплавкой обмазкой, которая образует вокруг электродов «втулочку», содержащую направленый газовый поток, удерживающий электродный металл.

Рис. 13. Схематическое изображение работы при выполнении сварки различными швами: а — горизонтальный шов на вертикальной плоскости; б — вертикальный шов; в — потолочный шов. 1—3 — положение электрода в пространстве; 4 — покрытие электрода

Обеспечение нормативных требований по технологии и технике сварки — основное условие получения качественных сварных швов. Отклонения размеров и формы сварного шва от проектных чаще всего наблюдаются в угловых швах и связаны с нарушением режимов сварки, неправильной подготовкой кромок под сварку, неравномерной скоростью сварки, а также при несвоевременном контрольном обмере шва.

Читайте также: