Обработка кузова после сварки

Обновлено: 19.05.2024

Очень много похожих тем в интернете но нет конкретики. Так же великое множество различных методик.

Хотелось бы услышать мнения людей которые с этим напрямую сталкивались и делали все собственоручно.

Как я вижу поэтапную обработку.

Удаление ржавчины. Многие советуют цинкарь. Но слышал очень много негативных отзывов: типа он не работает.

Нужно ли удалять его с металла перед началом других работ, и как это делать?

Если сварка в стык. - Шовный гереметик потом грунтовка

Сварка в нахлест. - Грунтовка куска к котруму после работ не будет доступа и потом шовный герметик.

К этим двум случаям интересено какой грунт класть?? + после этого возникает доп вопросы, ведь на сколько я знаю не на весь грунт можно красить. И как ведет себя шпаклевка на них?

Тут вообще мало понятного, кто то говорит, что лучше везде использовать шпаклевку со стекловолокном, кто-то говорит не брать финишную шпаклевку ведь тереть можно шкуркой мелкой зернистости.

В общем главные вопросы:

Какой грунт использовать и в каких местах?

Взаимодействие этих слоев между собой.

Со шпаклевкой тоже не понятно ничего.

Будет прекрасно если еще приведете к примеру название используемых материалов.

Прошу камнями не кидать я пока только учусь.

Куча книжек в интернете .Упускаешь понятие фосфатирование зацикливаясь на присадке цинк.

http://www.youtube.c. esterov1/videosпосмотри вот этот канал на ютубе много вопросов отпадет. Ах да не вижу кислотного (реактивного) грунта, это наше все по свареной и очищенной (да и не очень очищеной) детали))) для предотвращения возможного появления ржавчины.

Кстати верно выше сказали можно книжку качнуть вроде название "кузовной ремонт в гараже" тож все расписано.

Удачи.

Шибко не парюсь, наварил заплат в нахлест полуавтоматом. серебрянкой помазал. сохнет быстро, выглядит красиво. потом где краской, где мастикой и фсе. езжу. если отвалится опять наварю и намажу. вроде серебрянка лучше держится на металле.

В общем почитал посмотрел на ютубе.

Буду делать так, если поправьте.

Зачистка всего кузова до голого металла.

Обработка всего кузова цинкарем

Затирка всего кузова наждачной дабы избвится от остатков цинкаря.

Сварка встык

Шовный герметик

Реактивный грунт

Шпаклевка универсальная

Шпаклевка финишная

Грунт

Краска

Лак

Все по порядку. Поправьте пожалуйста если ошибся.

Такой момент. Зачищая кузов обнаружил следы неплохого удара в бок. Его выпрямляли но очень не качественно - из-за чего метал весь волнистый. метал нормальный, не гнилой. Подскажите как поступить? Думаю мб поискать на разборках боковину всю, но сомневаюсь что получится. Перевариваривать простым металлом это для меня очень не легкая задача потому как не смогу сам придать металлу нужные ребра жесткости. Делаю для себя поэтом очень не хочу просто залепить все шпаклевкой.

обработка цинкарем только тех мест, где нельзя убрать ржу механическим способом

удалить остатки цинкаря

сварка и встык и через кромку и с подкладкой

шпакля на железо (на реактивный нельзя)

и учти что грунт обязательно надо окрашивать (нутрянки) или грунтовыть эпоксидником

по шпаклям, используй на первый слой шпаклю с наполнителем (например с алюминием) затем универсалкой

никаких финишных ненужно

универсальная потому, что ее можно наносить на все типы покрытий (цинк, металл, алюминий, пластик) а пористость и остальные свойства больше зависят от производителя.

почему шпакля на железо : когда точишь шпак на грунте - вокруг делаешь риску 80-120, и для того чтобы нанести следующий слой риску нужно понизить до 180-220, пока будешь понижать - протрешь все до металла и наделаеш сендвич нехилый, который потом даст усадку при грунтовании (из-за разницы в плотности материаллов, и тепловом расширении)

Обработка кузова после сварки. Пушсало.

После переварки порогов и кузова необходимо защитить новый (да и старый) металл. Когда был срезан старый порог то внутренний усилитель оказался в хорошем состоянии. Он был покрашен для защиты от ржавчины и новый порог тоже изнутри был загрунтован и покрашен. Конечно при сварке часть окраса сгорит, ведь большая часть останется и защитит от ржавчины.

Так как в моей машине были мокрые не понятные куски шумоизоляции на полу и накрывал это все линолиум, то гнили было много.

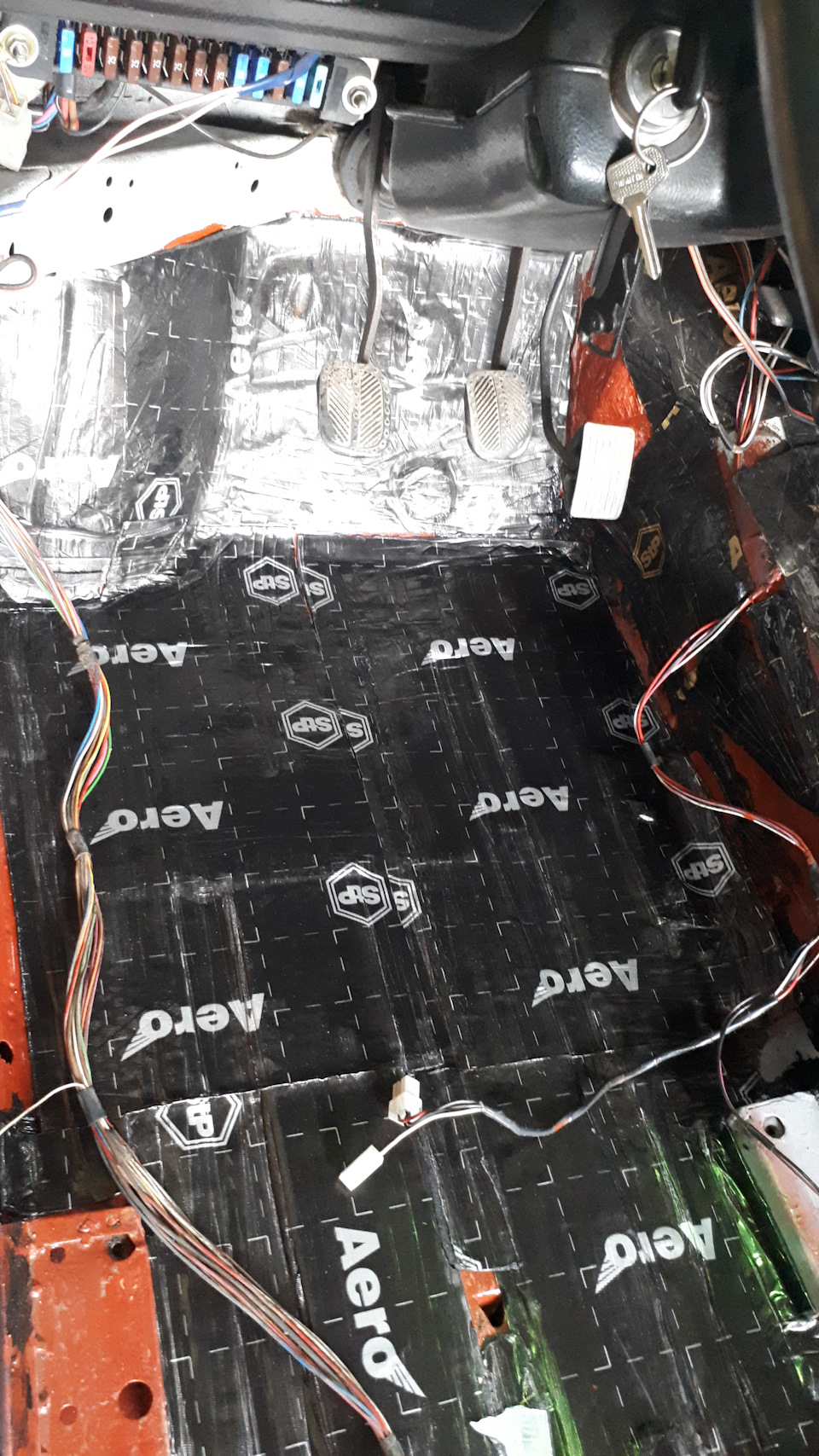

После сварки пол был обработан преобразователем, кислотником и загрунтован. Все швы промазаны шовным герметиком.

Затем на пол уложена и прикатана виброизоляция.

Да, согласен, что спорное решение. Многие покрывают мастикой или просто на металл кладут резиновые ковры. Есть мнение что будет гнить под виброй. Но вопервых машина у меня не для соревнований, брод она видеть не будет никогда, лобовое не течет и печка тоже. Во вторых я на куче машин сделал шумоизоляцию и они не сгнили ( представляете?). Короче, я так решил.

сверху вибры уложен теплоизолятор . Именно тепло а не шумо. Хотя и звук он тоже приглушает но в моем случае важнее его термосберегающие свойства. Т.к. машина летом не используется, а ездит только в холодное и очень холодное время.

остальное уложил и заклеил по остаточному принципу

Но самое главное что перед всеми этими работая и провел обработку всего кузова пушсалом.

Обработка проходила так . Разогревали пушсало на плитке до жидкого состояния и добовляли в него масло или трансмиссионку. НЕ ОТРАБОТКУ. Отработка воняет а чистое масло нет. Масла примерно 0.5-0.7л на банку пушсала. Масло добавлял исключительно для того чтоб пушсало было более эластично после остывания и затекало во все щели при нагреве на солнышке.

Затем эту жижу льем в пистолет для антигравийной обработки и обрабатываем все полости. Обрабатывать пороги удобно так ка отверстий в кузове много. Под задним крылом есть заглушка через которую можно обработать вдоль порога. Использовал удлинитель из медной трубки чтоб достать до всех уголков.

Двери внутри тоже обработал. Хоть и проливал их год назад мовилем. Мовиль за год не засох. Как свежий.Ниши за задними крыльями были покрашены и залиты пушсалом. Расход — 2 банки по 2кг пушсала и 2 литра масла.

Кто будет делать такую обработку — очень грязная работа. Сам весь в пушсале ( поэтому фото мало ), пол и машина тоже в нем.

И уверен на 100% что не одна фирма вам не сделает такую обработку лучше чем вы сами.

Думаю сверху на пол еще ковер постелить, любезно подаренный мне одним товарищем ;).

Правильная поэтапная обработка кузова ( после сварки) КАК ?

Любители W123 расскажите . Скоро буду варить своего 4-х колесного друга

Как правильно обрабатывать кузов ? Какие материалы?

1.поварили

2. кислотный грунт

3. Обработка швов — шовным герметикам

3. Грунт

4. окончательная обработка кузова — антикор или похожее

Да есть много постов здесь . но они просто сообщают о проделанной работе.

Пролейте свет плиз или тыкните на нужную информацию.

Ваш опыт очень важен.

Mercedes-Benz W123 1982, двигатель дизельный 2.0 л., 60 л. с., задний привод, механическая коробка передач — своими руками

Машины в продаже

Mercedes-Benz W123, 1982

Mercedes-Benz W123, 1983

Mercedes-Benz GLE Coupe, 2021

Mercedes-Benz GL-Class, 2013

Комментарии 15

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

и к какому плану действий пришли? )

Не смывать преобразователь? смешно… Я в школе химию учил отменно. Учитывая, что все мало-мальски приличные преобразователи содержат ортофосфорную кислоту — выводы делайте сами, я никого не агитирую. Мало того, я ещё добавлю — все обработанные поверхности я зачищаю шкуркой. Этим действом я снимаю слой фосфата, который очень слабо защищает от ржы, но имеет плохую адгезию к металлу и создаю "сетку" на железе, что позволяет лучше держаться грунту.

Вообще для защиты чистого не ржавого металла достаточно слоя хорошего грунта (акрилового, полиуретанового, эпоксидного) толщиною 40-60 мкм, лишь бы железо было укрыто полностью. Сейчас много современных грунтов, которые отлично справляются с этой задачей. Это не старый ГФ-021, который можно было мазать миллиметрами и всё равно он пропускал влагу. Хотя, при правильном обращении он тоже работал и вполне прилично.

Если же металл с остатками ржавчины, то следует пользовать адгезионный (он же кислотный, он протравливающий) грунт.

Стоит знать, что большинство техничек ЗАПРЕЩАЮТ наносить эпоксидный грунт кислотный, так что здесь смотрите сами.

Себе я особо ответственные места (вся машина снаружи и почти вся изнутри, гыгыгы) делал так:

1 слой — кислотник PPG

2 слой — акриловый RELO

3 слой — эпоксидник ЭП-045, производства лидской лакокраски.

Ложил "по-мокрому", то есть между слоями не более 15-20 минут времени. Эпоксидник втирал кистью, акрил кистью или пуликом, эпоксид — только пуликом.

Особо хочу отметить последний продукт. Грунт очень недорогой (7$ за литр), густой, требует растворителя для работы с пуликом. Течёт как падло, так что на вертикальных поверхностях будьте осторожны. Зато адгезия у него дикая и он совершенно не пропускает влагу. Правда, я уже рассказывал мнение о нём своих маляров — трётся он достаточно херово и напрочь забивает наждачку.

Как то вот так — если что, спрашивайте. Маляр из меня, конечно, не идеальный, но про ржавчину я знаю много — благо изучаю её поведение на отдельно взятой машине уже больше 30 лет.

P.s. При нанесении грунта на голое железо самое главное — УСЛОВИЯ нанесения. Я никогда, повторяю — НИКОГДА, не наношу грунт при влажности выше 70%. Не единожды наступал на эти грабли раньше: нанесённый грунт на рыхлую после ржавчины поверхность снизу дверей в солнечный день при влажности 50-60% стоит насмерть, а то, что покрасил рамку люка, очищенную совершенно до белого железа, в тот же день, но уже поздно вечером при влажности 85% — облезло уже через два года.

как всегда спасибо за информацию.

вот уже что-то и понятно, с опытом.

про смывку я не утверждал, моя логика была, но увы, я был не прав.

CannibalMad

Переварили арки и помазал их красной лидской грунтовкой.Вот теперь у меня назрел вопрос, лучше ли она чем тот же кислотник допустим новоловский, боди и др? И ещё, вот арки помазаны и ночью пошел дождь, соответственно нужно будет ехать в гараж по мокрой дороге для дольнейшей обработки, поржаветь могут через некоторое время?

Уверяю — лидский эпоксидник защитит от влаги и ржавчины гораздо лучше, чем любой кислотный грунт.

Собственно как и любой другой эпоксидный грунт, если на то пошло. Хотя бы потому, что это совершенно разные по назначению грунты.

Если после покраски прошло хотя бы часов 10-12 — то уже можно ехать и по дождю, летом меньше — 3-4 часа. Полная полимеризация — около 40 часов в зависимости от слоя.

Антикор, обработка сварных швов.

Браты, привет! Отдельной записью в БЖ, коротенько расскажу об обработке швов после сварки. Надеюсь, что всё, что мы делаем — правильно (ибо так сказали делать ГУРУ лакокрасочных и защитных покрытий))), и соответственно, правильность эта, залог долголетия проекта Эрих Буби Альфред)))!

Итак, работы с прошлой записи замерли на стадии проварки швов расширителей колёсных арок. Сейчас я говорю о жестяных работах, потому как, другие работы продолжались, перебран редуктор, кардан, задние тормоза…но об этом будет другая запись. Возвратимся к аркам…вид у них после сварочных работ, мягко говоря …пугающий))), но, как я уже говорил, мы не из робкого десятка))) а потому, продолжаем!

1. Зачищаем сварные швы болгаркой с зачистным кругом. Внимательно осматриваем зачищенную поверхность на предмет непроваренных сквозняков. В случае выявления таковых, завариваем. Всё это делается для того, чтобы под шпаклей не оказалось свищей и доступа воздуха и влаги. Мы же не забываем, что по конструкции у нас имеются скрытые полости, которые мы будем отдельно обрабатывать.

2. Заводское покрытие я не снимал, так как "прибито" оно на славу и отдирается с большим трудом, даже в местах побитых коррозией. Мы уже достаточно намучились с ним, когда эти места лечили)))! С заводского антикора счищаем песок и прочую щелуху.

3. Снаружи и изнутри обрабатываем поверхности ЭПОКСИДНЫМ грунтом Du Pont, любезно предоставленным компанией "Автокраском", официалом этого замечательного производителя ( пишу это не в качестве рекламы, а из уважения ради!) Специально выделил слово ЭПОКСИДНЫЙ, для того, чтобы не путали и не задавали вопросы…"а почему не кислотник"))), а потому, что эпоксидник ещё называют "останавливающий" грунт, который является основой для дальнейшей обработки и препятствует проникновению какашек в слои антикора или шпакли…и наоборот, к металлу.

4. После того, как эпоксидник высох, слегка матуем его для лучшей адгезии и наносим распыляемый герметик 3М. Для Эриха, господа из Автокраскома))), поставили гермет серого цвета, всё таки Эрих аристократ))), хоть и выглядит пока как пролетарий)))!

Человек с золотыми руками))), Василий! Уверен, что без его стараний, проект потерпел бы фиаско, если не полное, то ощутимое!

5. После застывания герметика, а на это ушла ночь)), поверхность становиться резиновой! Прилипание у этого продукта, просто потрясающее. В одном месте я нашёл косячёк с копейку величиной, так пришлось срезать стамеской, другими способами отковырнуть не получалось)))!

6. После нанесения герметоса в колёсные ниши, Василий взялся за давно мною ожидаемое действо)))! Наконец то МАЖЕМ, мать его!)))

7.Итак, шпакля! Первый этап это естественно Glass, или в простонародии "волосянка")))!

Позволю себе отступление от ремонтновосстановительного процесса и расскажу о "наболевшем", а именно о шпакле с стекловолокном. Сразу оговорюсь, я не даю советы и не хочу спорить с "бывалыми" жестянщиками и малярами, которые допускают описанное мной ниже… Итак, сердце обливается кровью, когда я наблюдаю как жестяной смешивает волосянку с софтом (другой вид шпакли), да ещё при этом рубит её шпателем размешивая до равномерного цвета! Я как то спросил, а нафига? Ответ предельно прост, так быстрее и проще обрабатывать и масса получается плотная без раковин! Оху.ть, как так? То есть заводы гиганты и их научно исследовательские лаборатории — это херня! Зачем они тратят миллионы для разработки продуктов? Есть жестянщик с ОПЫТОМ, который смешал говно с кашей, намазал на старую краску, обработал под 120 образив и буй с ним, хоть трава не расти)))! Жестяной знает, он Ленина видел!))) Господа, этот вид ремонта — ВОПИЮЩЕЕ безобразие))), нарушение технологии и по просту говоря — БРАК! После подобных ремонтов, шпакля проседает, появляются ореолы очерчивающие границы зоны ремонта и как следствие — переделка!

Рассказывать прописные истины не хочется, но на ключевых моментах я остановлюсь. Волосатая шпакля не смешивается ни с каким другим продуктом, для того она и есть волосатая)))! При размешивании с отвердосом, необходимо брать…палочку и мешать круговыми движениями, а не рубить её родимую другим шпателем. И ещё…волосянка любит качественную и длительную сушку. Все мастера занимающиеся восстановительным ремонтом это знают. На арках и других местах ремонта Эриха, промежутки между слоями — СУТКИ! Мы не спешим, так как несём ответственность за выполненную работу! На все дальнейшие рассуждение о вышенаписанном могу сказать следующее, да, есть новая щпакля на замену волосянки (синяя), да, волосянку можно просушить и лампой…-ЕСТЬ, МОЖНО, но мы как то по старинке)))!

8. Прошли сутки))), всё застыло и закоченело))) где то зарезинилось))). Финишный слой в обработке днища и колёсных ниш — это покрытие антигравием. Антигравий чёрный, производство 3М!

По образу и подобию мы, вскорости, перейдём к передней части автомобиля. А новостей на сегодня больше нет!)))

Да, ещё…о внутренних, скрытых полостях я напишу когда будет эта работа выполняться, то есть, после покраски автомобиля!

Всем МИР!

Как чем обработать сварные швы автомобиля

Сварка — давно известный метод скрепления металлических конструкций. У него много преимуществ, но есть и недостатки, причем такие, что могут легко испортить всю проделанную ранее работу. Чтобы свести влияние этих недостатков к минимуму, используются разные методы защиты металлических конструкций. Среди них — обработка сварного шва. О ней и рассказывается далее.

Герметик для заделки сварных швов автомобиля

Если стыки после ремонта не защитить от влаги, они быстро проржавеют и работу придется выполнять заново. Чтобы соединения не контактировали с внешней средой, их обрабатывают герметиком для сварных швов автомобиля. Производители выпускают составы различного назначения, поэтому перед походом в магазин, полезно ознакомиться с их характеристиками.

Техника безопасности

Делать зачистку сварных швов можно только в спецформе, с соблюдением всех правил техники безопасности. Так, при работе с химией защищают руки, органы дыхания, глаза.

Обратите внимание!

Проводит такие работы специалист с образованием и навыками, старше 18 лет.

Сварные участки защищаются, так как это одни из самых хрупких мест любой металлической конструкции. И если их можно укрепить, стоит приложить максимум усилий для того, чтобы свариваемая конструкция прожила как можно дольше. Для этого и существуют способы зачистки сварных швов, описанные в этом материале.

Виды шовных герметиков

В зависимости от формы упаковки герметизирующие составы для ремонта автомобилей выпускаются:

Силиконовые

Этот популярный автомобильный герметик для швов сделан на основе силиконового каучука. Не боится воды и перепадов температуры, может без разрушения растягиваться в 2 — 3 раза. Основным недостатком считается невозможность окраски. В зависимости от вводимых добавок герметик бывает:

Акриловые

У состава на основе этого полимера хорошие клеящие свойства, что позволяет наносить его на монолитные и пористые поверхности автомобиля. Однако при длительном воздействии вибрации герметик может отслоиться от сварного шва. У влагостойких видов высокая стойкость к перепадам температуры, но не рекомендуется допускать прямого контакта с влагой. Поэтому акриловые герметики рекомендуется применять только внутри автомобиля, так как они не пахнут и экологически безопасны. При необходимости допускается покраска после просушки.

Полиуретановые

Этот герметик для сварных швов применяют при внутреннем и наружном ремонте. После нанесения остается эластичным и одновременно прочным, надежно защищающим сварные швы от влаги, высокой температуры, агрессивных веществ. Полиуретановые смеси не теряют свойств на протяжении 25 лет даже при работе на днище автомобиля. Герметики этого вида легко наносятся без растекания, не требуют особенных условий для просушки.

Битумные

Составы на основе этого классического материала могут без ущерба работать даже при погружении сварного соединения в воду, сохраняя эластичность. Смеси с модификаторами и наполнителями рассчитаны на обработку только наружных швов. Благодаря высокой адгезии возможно нанесение на мокрые и неочищенные соединения.

Технология нанесения герметика

Перед нанесением герметика для сварных швов на детали автомобиля выполняется подготовка:

Состав можно наносить через наконечник, одетый на тубу, но для получения равномерного покрытия лучше пневматическим пистолетом. Для контроля и регулировки процесса устанавливают манометр. Чтобы шов получался нужной ширины без отклонений в стороны, нужно в качестве опоры пользоваться специальным лепестком (бабочкой). Наплывы герметика удаляют пальцем или шпателем из резины. Если смесь липнет и растягивается, ее обрызгивают антисиликоном.

Герметики, наносимые на сварные швы кистью, для получения нужной вязкости разбавляют антисиликоном. Покраску, если не запрещено условиями применения, проводят после просушки без какой-либо подготовки. Если герметик лег криво с буграми его лучше удалить и нанести новый слой иначе шов не будет защищен.

Виды коррозии сварочных швов

После сварки процесс коррозии бывает наружный, внутренний или объединенный, что по-своему влияет на внешний вид соединения и ухудшение его характеристик. По типу коррозии существует:

- Сплошная

. Делится на равномерную (проникает на одинаковую глубину по всему верхнему слою) и неравномерную. Возникает в нелегированных металлах и углеродистых сталях. Ржавчина покрывает всю поверхность шва, поэтому соединение разрушается быстрее, если ничего не предпринять для защиты. - Местная

. Проявляется в виде пятен, точек, язв на отдельных участках шва. Наблюдается в сталях Х12МФ и сварочных соединениях, обедненных хромом. - Ножевая

. Имеет тонкую линию на границе между сварным швом и основным металлом. Протекает по краю зерен металла на всю толщину, а не только сверху, поэтому это опасный вид коррозии. Встречается на легированных, аустенитных сталях и высокоуглеродистых сплавах.

Популярные продукты

При выборе, предпочтение следует отдавать шовным герметикам для автомобиля от проверенных производителей, чтобы не пришлось через пару дней переделывать работу. По результатам опросов к ним относятся:

У шовных герметиков высокая адгезия, что позволяет соединять ими неответственные детали автомобиля без сварки. Для временной прихватки состав наносится на одну из них. Для прочного соединения на обе. Также герметики применяют как уплотнители в местах соединения шлангов и трубок. Поэтому у опытных водителей, особенно в длительных поездках, они всегда под рукой.

Все про ремонт кузова автомобиля своими руками (включая сварочные работы)

Практически всегда при кузовных работах применяется сварка, так как даже обычное выравнивание металла может привести к нарушению его целостности. Выполнение ремонта кузова автомобиля своими руками в виде сварочных работ позволяет избежать лишних трат на оплату в автосервисе и выполнить их максимально быстро.

Сварка обычного металла и кузова машины не сильно отличается, поэтому заниматься ремонтом может даже новичок.

Термическая обработка

Чаще всего термическая зачистка подходит для конструкций с тонкими стенками, например, трубопроводов, корпусов реакторов, сосудов давления и т. д.

Сама технология термической зачистки швов предполагает, что сначала деталь будет нагреваться, а потом охлаждаться с соблюдением правильного температурного режима.

Термическая обработка восстанавливает прочность металла и улучшает свойства соединения

Процесс термообработки предполагает, что сначала область вокруг шва и он сам нагреваются. В этом состоянии деталь находится в течение времени (зависит от метода обработки), а потом охлаждается.

Виды сварочных аппаратов

Варку кузова выполняют двумя видами сварочных аппаратов. Полуавтомат и инвертор хорошо справляются с поставленными задачами и обеспечивают ровный и гладкий шов. При наличии аппарата дома, можно выполнить ремонт кузова автомобиля без обращения в автомастерскую.

Мощность сварочных приборов позволяет варить металл толщиной 0,7-4 мм. Так как крылья выполнены из тонкого металла, а лонжероны имеют большую толщину, то это свойство позволяет устранить повреждения на всем кузове транспортного средства.

Существуют также комбинированные инверторные полуавтоматы, сочетающие достоинства обоих видов.

Сварочный полуавтомат

Полуавтоматический аппарат считается одним из лучших способов варки автомобиля в домашних условиях. Прибор универсален и хорошо справляется с любыми задачами. Варка может выполняться даже на поверхностях, которые пострадали от коррозии или сильно истончились в процессе эксплуатации транспортного средства.

При помощи полуавтомата легко можно заварить как сам кузов, так и сделать на нем латку от пары сантиметров до метра. Работать с устройством может каждый желающий, так как оно просто в эксплуатации и обеспечивает великолепное качество стыков.

Прибор предотвращает горение металла, поэтому шов выходит ровным и гладким.

Инверторный сварочный автомат

Инвертор работает при помощи тока с высокой частотой. Аппарат применяется преимущественно в мастерских, так как используется для варки более толстых деталей. Чаще всего при помощи инвертора завариваются:

Инверторная сварка применяется в местах, где требуется деликатность и повышенная осторожность. Выполнить сварочные работы своими руками при помощи инвертора вполне реально, но для этого потребуются минимальные навыки работы с прибором. Также важно чтобы место, где осуществляется ремонт, имело толщину не более 3 мм. Главным достоинством данного метода выступает скорость ремонта, а также высокое качество швов.

Какой метод больше подойдет новичку

Для новичка привычнее будет использование инверторного полуавтомата. Если ранее не было опыта использования полуавтомата, то лучше выполнять ремонт при помощи инвертора. Оба прибора обеспечивают качественный стык, но при этом вероятность некачественной сварки в полуавтомате достаточно низкая.

Также у инвертора есть особенность, которая не позволяет использовать его в помещениях с повышенной влажностью либо пыльностью. Из-за наличия посторонних примесей ухудшается качество шва.

Химическая обработка

Здесь зачистка сварных участков будет проводиться только путем травления или пассивацией.

Травление швов проводится перед механической шлифовкой. Для этого используют химические составы, которые создают на местах соединения антикоррозийное покрытие. С помощью травления можно устранить с металлических конструкций окисленные никель и хром, которые вызовут ржавчину, если их оставить.

То, как будут использоваться средства для травления, зависит от величины участков, которые нужно защитить, а также типа металла. Это повлияет на время обработки и то, будет ли деталь полностью помещаться в травильный раствор или им будет покрываться нужная небольшая часть.

Химическая обработка защищает металл от окислов и ржавчины

Другим методом очистки сварных участков будет пассивация. Здесь используемые составы, оксиданты, будут мягко снимать свободный металл с поверхности, а после образуют устойчивую к коррозии пленку.

Однако, при обработке пассивацией используются сильные реагенты. Поэтому после их остатки нужно смыть с металлической детали, а воду, в которой проводилось промывание, правильно утилизировать.

Сам раствор, которым проводилась пассивация, будет содержать кислоты. Его нужно нейтрализовать щелочью, после профильтровать, а потом утилизировать по нормам.

Сварка кузова полуавтоматом

После того, как был сделан выбор в пользу полуавтоматического аппарата, необходимо подготовить все нужные элементы и проверить исправность самого прибора. Хоть полуавтомат может работать в разных помещениях, но лучше очистить пространство от пыли и удалить влагу.

Необходимые материалы

В первую очередь подготавливается проволока. Для кузовных работ лучше использовать проволоку с медным покрытием. Так как полуавтоматическая варка происходит с участием специального газа, то следует заранее запастись 20 литровым баллоном. Обычно этого объема хватает для выполнения всех сварочных работ. Крупная наждачная бумага также должна быть под рукой, так как в некоторых случаях потребуется полировка участка. При сварке полуавтоматом не обойтись без редуктора, понижающего давление.

Порядок хода сварочных работ

Как обработать сварной шов от коррозии

Шов без обработки под воздействием погодных условий и химических препаратов быстро разрушается. Лучше всего обработать стыки герметичными смесями. На участке, где ко шву легко подобраться, обработка спецпрепаратом выполняется вручную.

Если нет возможности добраться до шва, то лучше воспользоваться специальными распылителями. Препарат под давлением подается в систему и распыляется в труднодоступных местах. После того, как был нанесен герметик, можно поверх шва нанести краску. Так как большинство работ выполняется снаружи кузова, то покраска является обязательным условием.

В следующих видео более подробная информация про ремонт кузова автомобиля сваркой.

Сообщества › Кузовной Ремонт › Блог › Sos Помогите, чем обработать днище после сварки?

Комментарии 48

Берешь коралловый круг на болгарку, вычищаешь все до чистого метала, потом обезжириваешь, проходишься абразивным материалом (120+ зернистость) и эпоксидным грунтом (обязятельно 2-х компонентным) сверху можешь краской покрасить и норм будет.

А мне кажется, что все это фигня. Поверхность нормально не обработаете, все равно. Прыскать грунтами надо только, как полностью ржавчину вытравите. Мое предложение-пройтись цинкарем или орофосфорной кислотой, смыть, просушить и промазать каким-нибудь антикорром на маслянной основе. Например, пушсалом. Сверху можно пленкой пищевой, чтоб запаха не было

Сейчас занимаюсь таким же вопросом. Я взял цинковый грунт, покрыл эпоксидным грунтом, затем прошел шовным герметиком под кисть (нижнюю филенку на коробах прошел полностью герметиком) и все это покрыл резино-битумной смесью.

раст стоп в перемешку с пуш салом или мовилем. 50 на 50

Я делаю так-кистью кислотник, затем акрил, эпоксидник, любая краска, пушсало жирненьким слоем… Швы шовным герметиком, но сначала их почистить карщеткой от окалины на нагара

«Хаммерайт» кистью жирным слоем. Просто, быстро и очень надежно!

Да, вы описали общепринятый способ, довольно затратный и трудоемкий. Раньше сам так вы@бывался, но лет десять (в начале в виде эксперимента) перешел на хаммерайт и доволен как слон! По первах просил клиентов приехать через годик на обследование, потом перестал, и так уверен что все в порядке. Под эпоксидником ржа распространяется от поврежденного места с обычной скоростью, а под хаммерайтом она НЕ распространяется! Хотите верьте, хотите нет…

Хм буду знать спасибо.

Хамерайт-это краска по ржавчине? Я правильно понимаю?

Да, она самая. В продаже есть много подобных красок, и дешевле, не советую, не то пальто…

в 2014 красил им рычаги после пескоструя, впринципе норм

я им красил рычаги задние после песка 4 года ходят уже, откровенной ржи нет

У нас Спб климат пожестче, реагентов много, сфоткаю рычаги потом скину)

2007год? и уже дыры?

Цинкарем и кислотным грунтом через риску или залудить швы паяльной пастой. Обязательно убрать всю ржавчину.

Мастика или мавиль

Вредоносные и бесполезные компоненты

Мовиль засыхает и отваливается Мастика трескается и под ней образовывается «парник», в котором все гниет моментом

Как я делал. Разогревал пуш сало и наносил кистью

А потом на него ковролин сразу или положили полиэтилен чтобы не измазать?

Под пленкой будет собиратсятся влага. Я ложил воилочную ватину, потом шумку и ковролин. Посей день все нормально. Либо ищи совсем не влаговпитовающий материал.

чуть зашкурил, прошелся цинкарем, протер, и «покрасил» body 930 или 950. Всё. При желании можно покрасить краской. В этом месте лет пять ничего гнить не будет

Так уж и дрянь?! Посмотри в моем бж про обработку ржавчины.

А кто, что скажет про сварочный грунт, как первичка? Потом акриловый и дальше, кто во что горазд.

Мне как то ответили что на сварочный грунт ни чего не липнет потом, подтвердить не смогу еще, так как еще не дошло до покраски.

Да. Он рыхлы этот грунт. От цинка видимо

Если всю ржу удалишь, кисляк лить смысла нет. Лучше эпоксидник тогда. Потом обычный порик или изолятор и краску. А швы лучше замазать автопластилином. Его жир везде залезет, а шовник оставит пустоты в бутербродах и и оттуда снова полезет.

Читайте также: