Один из видов контактной сварки с использованием запасенной энергией

Обновлено: 18.05.2024

- Сва́рка запасённой эне́ргией — разновидность контактной сварки использующей запасённую в аккумулирующем устройстве энергию.

При сварке с использованием запасённой энергией используется некий приёмник энергии, где она предварительно накапливается, после чего кратковременно используется для сварочных операций.

Существуют четыре разновидности этой сварки:

Связанные понятия

Инверторный источник сварочного тока, ИИСТ, сварочный инвертор — это один из видов источника питания сварочной дуги.

И́мпульсная сва́рка — разновидность дуговой сварки в защитных газах, при которой на основной (фоновый) сварочный ток накладываются, с некоторой частотой, дополнительные импульсы тока.

Конденса́торная сва́рка (англ. Capaсitor discharge welding) — разновидность контактной сварки, называемой ещё импульсной. Осуществляется за счёт энергии короткого импульса тока при разряде батареи конденсаторов.

Плазмотро́н — техническое устройство, в котором при протекании электрического тока через разрядный промежуток образуется плазма, используемая для обработки материалов или как источник света и тепла. Буквально, плазмотрон означает — генератор (производитель) плазмы.

Тригатро́н (от англ. trigger — пусковое устройство, пусковой сигнал и электрон) — обычно газонаполненный или, реже, заполненный жидким диэлектриком трёхэлектродный электронный прибор — разновидность управляемого искрового разрядника с холодным катодом для коммутации больших токов с высокими напряжениями (обычно 10—100 кВ, 20—100 кА, коммутируемые токи достигают миллионов ампер).

Магнитно-импульсная сварка — сварка металлических деталей посредством соударения. Разгон и метание свариваемых деталей при этом обеспечивается импульсным электромагнитным полем.

Сварочный источник питания — электронное устройство, которое обеспечивает питание сварочной цепи электрическим током.

Конта́ктная сва́рка — процесс образования неразъёмного сварного соединения путём нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

То́чечная конта́ктная сва́рка — сварочный процесс, при котором детали соединяются в одной или одновременно в нескольких точках.

Термоэмиссионный преобразователь - преобразователь тепловой энергии в электрическую на основе использования эффекта термоэлектронной эмиссии. Представляет собой ламповый диод, к катоду которого подводится тепло, разогревая его до высокой температуры. Для нейтрализации влияния поля объёмного заряда и увеличения термоэмиссии путём снижения работы выхода катода в колбу прибора вводятся пары цезия. По сравнению с другими методами преобразования тепловой и химической энергии в электрическую термоэмиссионный.

Сва́рка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого.

Генера́тор Ма́ркса — генератор импульсного высокого напряжения, принцип действия которого основан на зарядке электрическим током соединённых параллельно (через резисторы) конденсаторов, соединяющихся после зарядки последовательно при помощи различных коммутирующих устройств (например, газовых разрядников или тригатронов). Таким образом выходное напряжение увеличивается пропорционально количеству соединённых конденсаторов.

Датчики для дуговой сварки — общий термин для устройств, которые, как часть полностью механизированного сварочного оборудования, получают информацию о положении и о геометрии предполагаемого сварного шва на заготовке и выдают данные в соответствующей форме на управление сварочной установке.

Индукцио́нный нагре́в — метод бесконтактного нагрева электропроводящих материалов токами высокой частоты и большой величины.

Вакуумный выключатель — высоковольтный выключатель, в котором вакуум служит средой для гашения электрической дуги. Вакуумный выключатель предназначен для коммутаций (операций включения-отключения) электрического тока — номинального и токов короткого замыкания (КЗ) в электроустановках.

Осциллятор-стабилизатор сварочной дуги (ОССД) — это устройство для бесконтактного возбуждения сварочной дуги при сварке неплавящимся (вольфрамовым) электродом в среде инертных газов (аргон, гелий или их смеси) как на постоянном, так переменном токе.

Электри́ческая дуга́ (во́льтова дуга́, дугово́й разря́д) — один из видов электрического разряда в газе.

Энергетическое оборудование — оборудование, предназначенное для выработки (электрической энергии, пара, горячей воды), преобразования (химической энергии сжигаемого топлива в тепловую энергию пара или горячей воды), транспортирования либо передачи механической энергии энергоносителя (воды, газа, пара, воздуха сжатого, кислорода, азота и т. д.).

Электросварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу.

Электронно-лучевая сварка — сварка, источником энергии при которой является кинетическая энергия электронов в электронном пучке, сформированном электронной пушкой.

Батарея (фр. batterie) — группа соединённых параллельно или последовательно электрических двухполюсников. Обычно под этим термином подразумевается соединение электрохимических источников электроэнергии/электрического тока (гальванических элементов, аккумуляторов, топливных элементов).

Тиратро́н — ионный (газоразрядный) прибор для управления электрическим током с помощью напряжений, поданных на его электроды.

Магнитно-импульсный пресс — устройство, преобразующее энергию генератора импульсного тока (ГИТ) в передаваемые на прессуемое изделие электромеханические усилия.

Ртутный выпрямитель, игнитрон (от лат. ignis — огонь и электрон) — одноанодный ионный прибор с ртутным катодом и управляемым дуговым разрядом. Применяется в качестве ртутного электрического вентиля в мощных выпрямительных устройствах, электроприводах, электросварочных устройствах, тяговых и выпрямительных подстанциях и т. п. со средней силой тока в сотни ампер и выпрямленным напряжением до 5 кВ.

Токоограни́чивающий реа́ктор — электрический аппарат, предназначенный для ограничения ударного тока короткого замыкания. Включается последовательно в цепь, ток которой нужно ограничивать, и работает как индуктивное (реактивное) дополнительное сопротивление, уменьшающее ток и поддерживающее напряжение в сети при коротком замыкании, что увеличивает устойчивость генераторов и системы в целом.

Сва́рочный агрега́т — передвижная электростанция, вырабатывающая электрический ток для электродуговой сварки или резки.

Вакуумные электронные приборы — один из типов электровакуумных приборов. Главная особенность приборов данного типа — движение электронов происходит в вакууме.

Дуговая сварка неплавящимся электродом в защитной атмосфере инертного газа — метод дуговой сварки, который используется для сварки алюминия, магния и их сплавов, нержавеющей стали, никеля, меди, бронзы, титана, циркония и других неферромагнитных металлов. Техника сварки похожа на газовую (автогенную) сварку, следовательно, требует высокой квалификации сварщика. Применением данного технологического процесса можно получить сварные швы высокого качества. Однако показатели производительности при использовании.

Электри́ческий аккумуля́тор — химический источник тока, источник ЭДС многоразового действия, основная специфика которого заключается в обратимости внутренних химических процессов, что обеспечивает его многократное циклическое использование (через заряд-разряд) для накопления энергии и автономного электропитания различных электротехнических устройств и оборудования, а также для обеспечения резервных источников энергии в медицине, производстве, транспорте и в других сферах.

Электромагнит — устройство, создающее магнитное поле при прохождении электрического тока через него. Обычно электромагнит состоит из обмотки и ферромагнитного сердечника, который приобретает свойства магнита при прохождении по обмотке электрического тока. В электромагнитах, предназначенных, прежде всего, для создания механического усилия также присутствует якорь (подвижная часть магнитопровода), передающий усилие.

Электро́нная ла́мпа, радиола́мпа — электровакуумный прибор (точнее, вакуумный электронный прибор), работающий за счёт управления интенсивностью потока электронов, движущихся в вакууме или разрежённом газе между электродами.

Гибридная лазерная сварка — вид сварки, который совмещает принципы лазерной и дуговой сварки.Использование лазерного луча и электрической дуги в одном сварочном процессе было известно с 1970-х годов. Но только недавно этот метод был применен в промышленных целях. В зависимости от типа дуги существует три основных типа гибридного процесса сварки: Сварка неплавящимся электродом (TIG), плазменная сварка и дуговая сварка в защитных газах (MIG) дополненная лазерной сваркой. Для сварки используется пучок.

Пеллетро́н (от англ. pellet — шарик, катышек) — электростатический ускоритель, аналогичный по принципу действия ускорителю Ван де Граафа. Принципиальное различие в том, что электрический заряд переносится не диэлектрической лентой-транспортёром, а цепью, состоящей из электропроводящих звеньев (пеллетов), соединённых изолятором, благодаря чему генератор обладает бо́льшей устойчивостью прироста напряжения и бо́льшим током (от 0,1 до 0,5 мА). Для увеличения тока возможно параллельное включение машин.

Автоматическая стабилизация сварочных процессов — стабилизация горения дуги с прерыванием и в непрерывном режимах при наличии действующих внешних возмущений. Стабилизация сварочных процессов позволяет автоматически вести сварку с высоким качеством и минимумом дефектов.

Иони́стор (суперконденсатор, ультраконденсатор, двухслойный электрохимический конденсатор) — электрохимическое устройство, конденсатор с органическим или неорганическим электролитом, «обкладками» в котором служит двойной электрический слой на границе раздела электрода и электролита. По характеристикам занимает промежуточное положение между конденсатором и химическим источником тока.

Трансформа́тор (от лат. transformare — «превращать, преобразовывать») — статическое электромагнитное устройство, имеющее две или более индуктивно связанные обмотки на каком-либо магнитопроводе и предназначенное для преобразования посредством электромагнитной индукции одной или нескольких систем (напряжений) переменного тока в одну или несколько других систем (напряжений), без изменения частоты.

Электро́нное зажига́ние (CDI, от Capacitor Discharge Ignition) — «зажигание от разряда конденсатора», или «конденсаторное зажигание» или «тиристорное зажигание» (по названию радиоэлемента «тиристор», выполняющего функции коммутации); зажигание, принцип действия которого основывается на разряде конденсатора. Является принципиально отличным от «классических» контактных (с прерывателем) систем зажигания, в которых конденсатор, включенный параллельно прерывателю только уменьшал искрение контактов и подавлял.

Литий-ионный аккумулятор (Li-ion) — тип электрического аккумулятора, который широко распространён в современной бытовой электронной технике и находит своё применение в качестве источника энергии в электромобилях и накопителях энергии в энергетических системах. Это самый популярный тип аккумуляторов в таких устройствах как сотовые телефоны, ноутбуки, цифровые фотоаппараты, видеокамеры и электромобили. Первый литий-ионный аккумулятор выпустила корпорация Sony в 1991 году.

Разря́дник — электрический аппарат, предназначенный для ограничения перенапряжений в электротехнических установках и электрических сетях. Первоначально разрядником называли устройство для защиты от перенапряжений, основанный на технологии искрового промежутка. Затем, с развитием технологий, для ограничения перенапряжений начали применять устройства на основе полупроводников и металл-оксидных варисторов, применительно к которым продолжают употреблять термин «разрядник».

Хими́ческий исто́чник то́ка (аббр. ХИТ) — источник ЭДС, в котором энергия протекающих в нём химических реакций непосредственно превращается в электрическую энергию.

Электронная пушка, электронный прожектор — устройство, с помощью которого получают пучок электронов с заданной кинетической энергией и заданной конфигурации. Чаще всего используется в кинескопах и других электронно-лучевых трубках, СВЧ-приборах (например в лампах бегущей волны), а также в различных приборах таких как электронные микроскопы и ускорители заряженных частиц.

Ва́куумный пробо́й (пробой вакуума) — явление появления в вакуумном промежутке между электродами носителей заряда (обычно электронов), вызванное приложением к электродам электрического напряжения больше определённой величины. При вакуумном пробое проводимость промежутка резко увеличивается.

Элемент Пельтье — это термоэлектрический преобразователь, принцип действия которого базируется на эффекте Пельтье — возникновении разности температур при протекании электрического тока. В англоязычной литературе элементы Пельтье обозначаются TEC (от англ. Thermoelectric Cooler — термоэлектрический охладитель).

Плазма непосредственного пьезо-разряда является типом холодной неравновесной плазмы генерируемой непосредственным разрядом высоковольтного пьезотрансформатора в атмосфере рабочего газа в широком диапазоне давлений, включая атмосферное. Благодаря компактности и эффективности пьезотрансформатора, этот способ генерации плазмы отличается особой компактностью, энергетической эффективностью и дешевизной.

Герко́н (акроним от «герметизированный контакт») — электромеханическое коммутационное устройство, изменяющее состояние подключённой электрической цепи при воздействии магнитного поля от постоянного магнита или внешнего электромагнита, например, соленоида.

Один из видов контактной сварки с использованием запасенной энергией

Просмотр полной версии : Электроснабжение

1 Привод, в котором от одного электродвигателя движение передается группе рабочих машин или механизмов

Групповой электропривод

2 Распределительное устройство генераторного напряжения на электростанции или распределительное устройство вторичного напряжения понижающей подстанции

Источник питания

3 Какое освещение необходимо для создания условий безопасного выхода из рабочей зоны и из помещения при погасании рабочего освещения

Эвакуационное освещение

4 Комплектное устройство, предназначенное для дистанционного управления электрооборудованием с автоматизированным выполнением функций управления, регулирования, защиты и сигнализации

Станция управления

5 Какие установки работают на постоянном токе, получаемом путем выпрямления переменного тока на преобразовательных подстанциях

Электрохимические и электролизные установки

6 Совокупность машин, аппаратов, приборов, вспомогательного оборудования вместе с зданиями и сооружениями, предназначенных для производства, трансформации, передачи и распределения электрической энергии

Электроустановка

7 Электротехническое устройство, предназначенное для преобразования электрической энергии в другие виды

Электроприемник

8 Применяются как технологические установки для электроокраски, улавливания твердых частиц в газе с помощью электрофильтров, для отделения ферромагнитных частиц в смесях

Установки электростатического и электромагнитного поля

9 Совокупность электроустановок и устройств для передачи и распределения электроэнергии, состоящая из подстанций, линий электропередачи и распределительных устройств

Электрическая сеть

10 Совокупность электроустановок и устройств, предназначенных для производства, передачи и распределения электроэнергии, ее учета и контроля показателей качества

Система электроснабжения

11 Электроустановка, служащая для приема и распределения электроэнергии и содержащая коммутационные аппараты, сборные и соединительные шины, устройства защиты, автоматики и измерения

Распределительное устройство

12 Электроустановка, предназначенная для производства электрической энергии

Электрическая станция

13 Совокупность технологических установок и устройств, имеющих в своем составе электроприемники, и предназначенных для передачи и распределения электроэнергии с целью ее преобразования в другие виды

Система электропотребления

14 Устройство для передачи электроэнергии по проводам или кабелям

Линия электропередачи

15 Какое освещение предназначается для освещения отдельных рабочих поверхностей

Местное освещение

16 Электроустановка, предназначенная для приема и распределения электроэнергии на одном напряжении без трансформации и преобразования

Распределительный пункт

Добавлю вопросы и ответы которые были в моём тесте:

Привод, в котором рабочие органы машины или производственного механизма получают движение от отдельного электродвигателя

Какое освещение необходимо для несения дежурства пожарной и военизированной охраны

На каких электростанциях для привода генераторов, в основном, применяются двигатели внутреннего сгорания, работающие на жидком топливе

Привод, в котором несколько рабочих органов машины получают движение каждый от своего электродвигателя

Привод генераторов осуществляется за счет энергии водных потоков рек или водопадов на следующих электростанциях:

Совокупность электроприемников, объединенных технологическим процессом, или расположенных на одной территории

Какое освещение устраивается в помещениях, в которых внезапное отключение рабочего освещения может привести к тяжелым последствиям для людей или оборудования, может вызвать длительное расстройство технологического процесса

Один из видов контактной сварки с использованием запасенной энергией

Выберите один ответ:

Электрические машины, ну там врятли кто поможет, у каждого своё задание, если только номер задания совпадёт.

вот еще один новый вопрос:

Какие установки применяются для внутреннего и наружного освещения. Для этих целей применяются лампы накаливания, люминесцентные, ртутные, натриевые, ксеноновые лампы

Выберите один ответ:

Установки электрического освещения

Powered by vBulletin® Version 3.8.12 by vBS

Copyright ©2000 - 2022, vBulletin Solutions, Inc. Перевод: zCarot

Контактная сварка. Виды, типы, устройства и схемы контактной сварки.

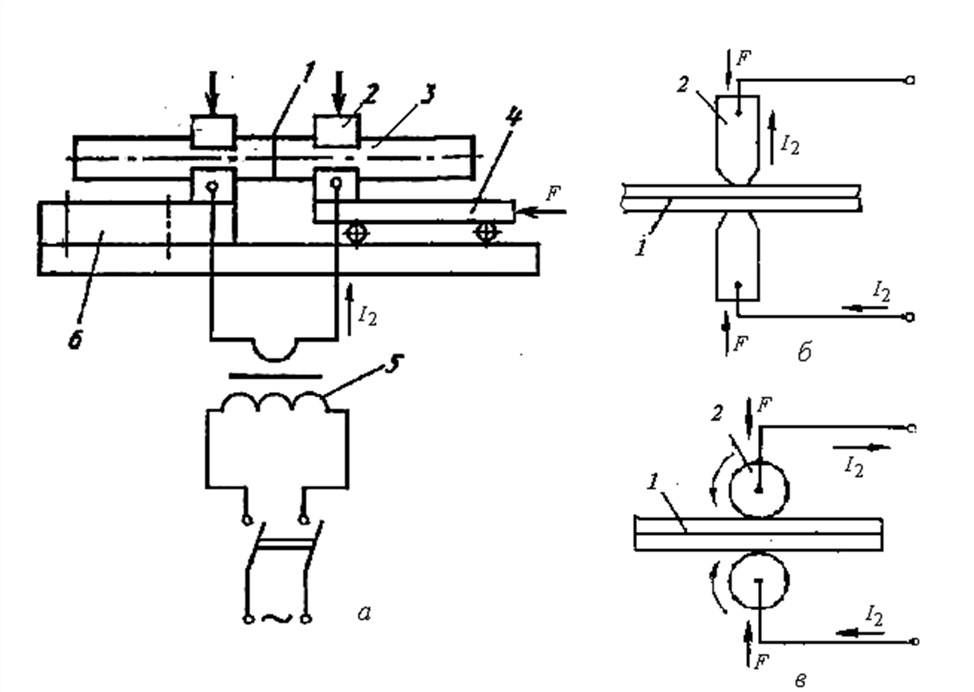

Электрическая контактная сварка основана на принципе выделения тепла на участках электрической цепи, обладающих наибольшим сопротивлением, т.е. в месте стыка свариваемых деталей. Контактная сварка делится на стыковую, точечную и роликовую. На рис. 4.7 показаны разновидности контактной сварки.

Существуют два вида стыковой контактной сварки: сварка сопротивлением и сварка оплавлением. При стыковой сварке (рис. 4.7, а) свариваемые стержни 3 закрепляются в зажимах 2, которые являются электродами. Места соприкосновения свариваемых деталей имеют большое переходное сопротивление и при пропускании через них электрического тока нагреваются до температуры пластического состояния. Для повышения качества сварки, свариваемые детали прижимаются друг к другу силой F, благодаря перемещению подвижной плиты 4 со свариваемой деталью 3 к неподвижной плите 6. Ток получают от сварочного трансформатора 5. В месте сварки образуется шов 1.

Нагрев металла приводит к повышению его пластичности. В результате, под действием осевой силы происходит пластическая деформация. Микронеровности поверхности сминаются, пленки разрушаются, поверхностные атомы сближаются до расстояний, соизмеримых с параметром кристаллической решетки, что обеспечивает возможность образования межатомных связей.

Рис. 4.7. Виды контактной сварки: а – стыковая; б – точечная; в – роликовая; 1 – сварочный шов; 2 – электрод; 3 – свариваемые детали; 4 – подвижная плита с перемещаемой деталью; 5 – сварочный трансформатор; 6 – неподвижная плита

При сварке сопротивлением заготовки сначала сжимают усилием, обеспечивающим образование физического контакта свариваемых поверхностей, а затем пропускают сварочный ток. После разогрева места сварки происходит осадка и образуется соединение в твердой фазе. Для обеспечения равномерного нагрева по всему сечению поверхности заготовок тщательно готовят. Необходимость обеспечения равномерного нагрева ограничивает возможность применения сварки сопротивлением только для деталей небольшого (площадью до 200 мм2) и простого сечения (круг, квадрат).

При сварке оплавлением свариваемые заготовки сближают при включенном сварочном трансформаторе. Касание поверхностей происходит по отдельным выступам. При этом на соприкасающихся выступах плотность тока настолько велика, что происходит мгновенное оплавление металла с образованием жидких перемычек, которые под действием паров металла разрушаются. Часть металла в виде искр выбрасывается из стыка. Вместе с жидким металлом выбрасываются загрязнения, которые присутствуют на поверхности заготовок. Продолжающееся сближение заготовок приводит к образованию новых перемычек и их оплавлению. Непрерывное образование и разрушение контактов перемычек между торцами приводит к образованию на торцах слоя жидкого металла.

Точечная сварка (рис. 4.7, б) заключается в местном нагреве до расплавления электрическим током двух или нескольких листов металла3, предварительно сжатых между медными электродами 2сварочной установки силой F.

После прогрева свариваемых деталей и отключения тока, расплавленный металл охлаждается и кристаллизуется, образуя точечное сварное соединение. Усилие с электродов снимается, и свариваемый металл перемещается на некоторое расстояние (шаг сварки). Сваривание повторяется. Таким образом, получается сварной шов 1. Точечная сварка может быть односторонней и двухсторонней. Разновидностью точечной сварки является рельефная сварка. В этом случае один из свариваемых листов имеет отштампованные выступы. Эти выступы обеспечивают высокую плотность тока и концентрированный нагрев в месте контакта, который приводит к плавлению металла и образованию сварных точек.

При роликовой сварке (рис. 4.7, в) токоподвод к месту нагрева свариваемых листов металла 3 осуществляется медными вращающимися роликами2, являющимися электродами. В зависимости от скорости вращения роликов и времени включения и отключения тока образуется сварной шов1 с заданным шагом, состоящий из ряда сваренных точек. Можно получить непрерывный шов. Шовную сварку можно осуществлять при одностороннем и двустороннем положении электродов. Шовную сварку выполняют с непрерывным включением тока и с прерывистым включением тока. Очень редко применяют прерывистое вращение роликов с остановкой их в момент включения сварочного тока.

Установки для точечной и роликовой сварки состоят из трансформатора и прерывателя тока. Они имеют электродвигательный или педальный привод механизма сжатия.

Конденсаторная сварка представляет собой один из видов контактной сварки с использованием запасенной энергией. Энергия накапливается в конденсаторах при их зарядке от источника постоянного напряжения (выпрямителя), а затем в процессе разряда преобразуется в теплоту, используемую для сварки. Эта теплота выделяется в контакте между соединяемыми заготовками при протекании тока.

Существуют два вида конденсаторной сварки: бестрансформаторная и трансформаторная (рис. 4.8). При бестрансформаторной ударной сварке конденсатор подключен непосредственно к свариваемым заготовкам. Разряд конденсатора происходит в момент удара заготовки 3 по заготовке 4. Разряд оплавляет торцы заготовок, которые свариваются под действием усилия осадки.

При трансформаторной конденсаторной сварке конденсаторы С разряжаются на первичную обмотку сварочного трансформатора Т2, во вторичной цепи которого находятся предварительно сжатые между электродами заготовки. Бестрансформаторная сварка используется в основном для стыковой сварки, трансформаторная – для точечной и шовной.

Рис. 4.8. Схемы конденсаторной сварки: а – бестрансформаторная с разрядом на изделие; б – сразрядом на первичную обмотку трансформатора; 1 – пружина; 2 – защелка; 3 и 4 – заготовки; С – конденсатор; VD – выпрямитель; Т1, Т2 – трансформатор

Преимуществами конденсаторной сварки являются: точная дозировка энергии (за счет изменения емкости конденсаторов и напряжения зарядки), малое время протекания тока (0,001-0,0001 с) при высокой плотности тока, возможность сварки материалов очень малых толщин (от нескольких микрометров до 1 мм), невысокая потребляемая мощность (0,2-2 кВА).

Автоматическая и полуавтоматическая дуговая электросварка применяются в основном на промышленных предприятиях, в том числе на предприятиях строительной техники.

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

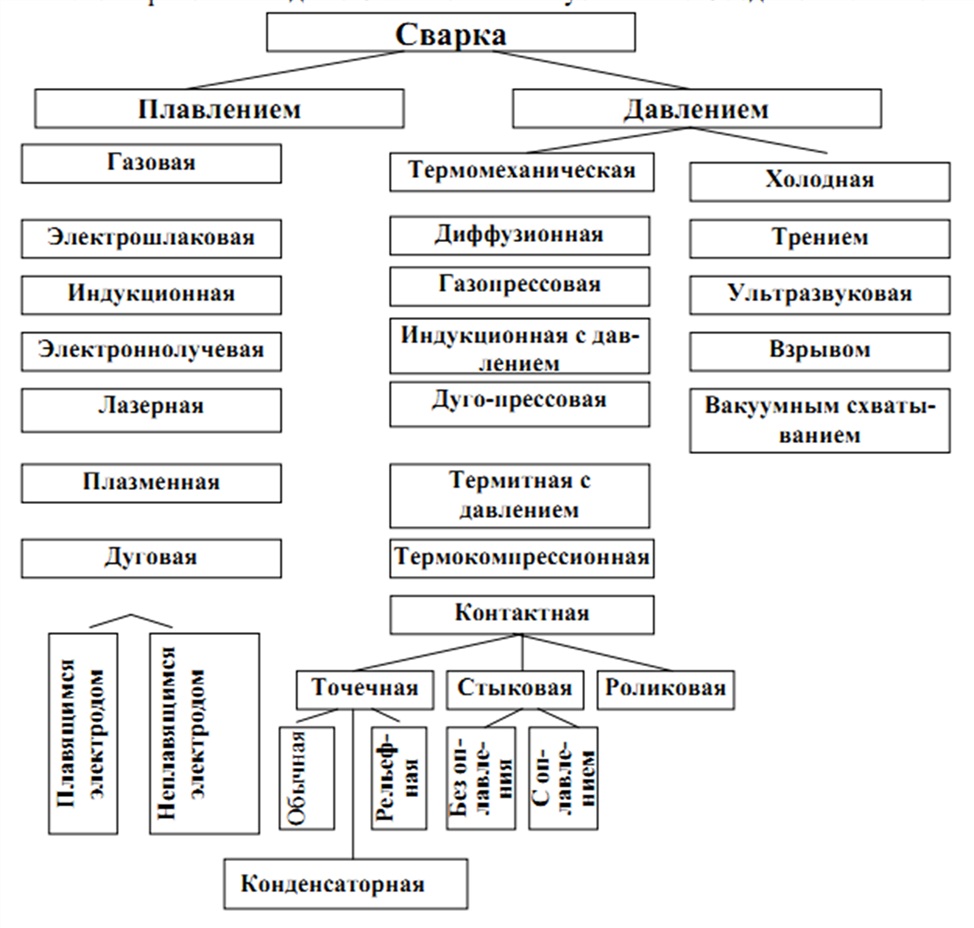

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

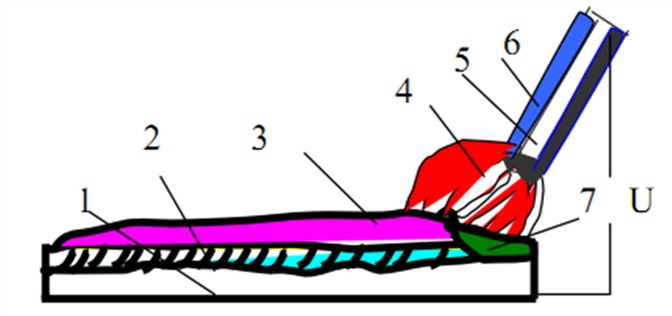

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

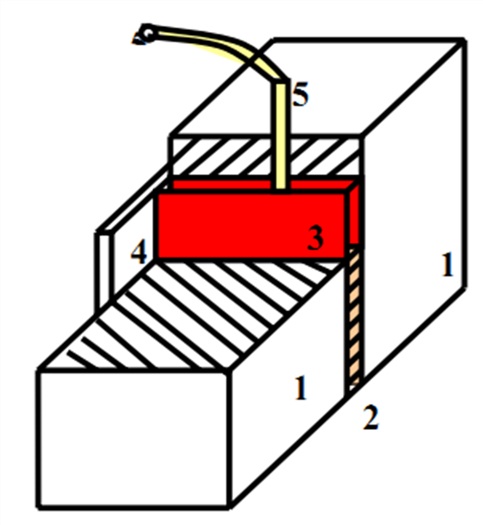

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Читайте также: