Оптоволокно для лазерной сварки

Обновлено: 18.05.2024

Главная / Научная библиотека / Лазерная сварка сталей больших толщин. с применением мощных оптоволоконных и СО2–лазеров.

Лазерная сварка сталей больших толщин. с применением мощных оптоволоконных и СО2–лазеров.

Приведены экспериментальные данные по физике взаимодействия лазерного излучения с плазмой, сопровождающего процесс лазерной сварки. Рассмотрены СО2- и оптоволоконные лазеры. Показаны условия, при которых процесс сварки протекает наиболее эффективно, также влияние интенсивности лазерного излучения, скорости сварки, марки металла на эффективность процесса. Приведены конкретные примеры характера проплавления металла и свойства сварных соединений.

Лазерные технологии за последние 30 лет прошли путь от лабораторных экспериментальных работ до промышленного применения. В настоящее время десятки тысяч единиц лазерного оборудования работают на промышленных предприятиях. Особенно широкое применение нашли такие технологические процессы, как лазерная маркировка и лазерная резка.

Лазерная сварка металлов также занимает достойное место в различных производственных отраслях. Отработаны, например, технологические процессы сварки шестерен коробки передач автомобилей ЗИЛ и ВАЗ, изготавливаемых из сталей 12Х2Н4А, 18ХГТ (рис.1). При этом достоинства лазерной сварки как прецизионного процесса были подтверждены замерами, которые показали практически нулевые остаточные послесварочные отклонения размеров от заданных значений в чертежах на шестерни. Показатели механических свойств сварных соединений находились на уровне основного металла.

Данная технология внедрена на ОАО «АВТОВАЗ» в 1992 году, с момента начала поставки лазерного оборудования. Другим важнейшим направлением эффективного применения лазерной технологии является сварка нержавеющих труб (рис.2), которая позволила увеличить производительность сварки в 10 раз по сравнению с аргонодуговой сваркой. Результаты испытаний лазерных сварных соединений на сталях 08Х18Н10Т, 08Х18Т1, 08Х18Н10 по механическим показателям и коррозионной стойкости находились на уровне основного металла. Данная технология внедрена на Новомосковском трубном заводе Днепропетровской области.

Однако лазерная сварка металлов толщиной от 12 до 100 мм, выполняемая на лазерах мощностью в несколько десятков киловатт, до настоящего времени сопровождается проблемами в работе. Это связано, прежде всего, с недостаточной изученностью физических процессов, происходящих при взаимодействии мощного лазерного излучения с газовой средой, возникающей при сварке, и с жидким металлом сварочной ванны.

Преимущества лазерной сварки больших толщин в сопоставлении с дуговой сваркой под флюсом и электрошлаковой сваркой очевидны. Лазерная сварка выполняется без разделки кромок, за один проход на всю свариваемую толщину, без применения дорогостоящих флюсов, без большого потребления присадочной проволоки. Свойства лазерных сварных соединений, как показывает практика сварки малых толщин (≤10 мм), обычно находятся на уровне основного металла. В связи с этим результаты исследований по лазерной сварке сталей толщиной от 12 до 50 мм интересуют многих специалистов. Полученные результаты исследований позволяют оптимизировать плазменные процессы, сопровождающие лазерную сварку, а также металлургическое взаимодействие, происходящее между лучом лазера и расплавом в сварочной каверне, как на СО2-лазерах, так и на оптоволоконных лазерах производства IPG НТО «ИРЕ-Полюс».

Установлено, что при лазерной сварке белой жести при интенсивности лазерного излучения 2∙106 Вт/см2 удалось достичь скорости сварки Vсв. = 20 м/мин. При этом с увеличением скорости сварки более 10 м/мин наблюдалось уменьшение размеров плазмы над сварочной каверной, а на скорости сварки свыше 20 м/мин стабильность формирования сварного шва стала неустойчивой.

При скорости сварки 25–27 м/мин периодически стало наблюдаться исчезновение свечения плазмы. И в местах ее исчезновения прекращались и плавление металла, и формирование сварного шва. Увеличение интенсивности выше 107 Вт/см2 позволило довести скорость сварки до 60 м/мин. Эти данные еще раз подчеркивают, что варьированием скорости сварки можно воздействовать на температуру плазмы и обеспечивать наиболее эффективное использование энергии лазерного излучения на плавление металла, минуя его поглощение и рассеивание плазмой. В работах [1, 2] достаточно полно представлены условия, при которых лазерная сварка протекает стабильно с качественным формированием сварного соединения, и в каких случаях происходит плазменный пробой, приводящий к экранизации лазерного излучения СО2-лазеров.

При лазерной сварке сталей больших толщин скорость сварки может меняться в более узких пределах – от 1 до 5 м/мин. При этом необходимо интенсивность лазерного излучения обеспечивать в пределах (2–5)∙106 Вт/см2. Установлено, что сварочная каверна при лазерной сварке существует непрерывно в течение всего времени подачи лазерного излучения (рис.3) и никаких процессов ее схлопывания не происходит. Температура плазмы в сварочной каверне при сварке СО2-лазерами, замеренная на расстоянии 1 мм над поверхностью металла, достигает в Не-среде – 11 000К, в Аr-среде – 15 000К. На больших толщинах скорость сварки оказывает влияние на температуру плазмы не в такой мере, как при сварке малых толщин металла.

Установлено, что попытки увеличить интенсивность лазерного излучения свыше (6–10)∙106 Вт/см2 приводят к активизации процесса поглощения лазерного излучения плазмой, разбрызгиванию жидкого металла из сварочной каверны и при росте температуры плазмы в каверне глубина проплавления металла уменьшается. Пороговой температурой плазмы каверны является величина примерно 16 000 – 22 000К. При этих температурах плазмы каверны процесс проплавления углеродистой стали прекращается. Сварочная каверна исчезает, плазма горит над поверхностью металла, и большая часть подведенной энергии лазера поглощается плазмой (рис.4). Следует отметить, что при воздействии на плазму каверны, которая выступает над свариваемой поверхностью металла примерно на 2–3 мм, тонкой струи газа, например Не, происходит охлаждение плазмы каверны не только в верхней части, но и по всему каналу каверны, так как скорость распространения температуры в плазме в режиме светового горения, возникающего при I = (0,1–10)∙106 Вт/см2, составляет 1–100 м/с. Вследствие этого плазма каверны активно охлаждается, она становится более прозрачной для луча, и процесс сварки протекает с более глубоким проплавлением. Но важно при этом не допускать кипения металла в сварочной каверне, которое приводит к его разбрызгиванию и ухудшению формирования сварного шва, появлению пор, подрезов и т.д.

На состояние плазмы при лазерной сварке существенное влияние оказывает химический состав стали или же марка металла. Например, при сварке меди хорошее формирование сварного шва происходит при интенсивности лазерного излучения свыше 107 Вт/см2. Плазма при этом не препятствует проплавлению и имеет ограниченные размеры и яркость. Это связано с тем, что медь активно отводит тепло, поэтому плазма в сварочной каверне активно охлаждается, при этом ее температура не превышает порогового значения. Сварные швы при сварке меди формируются очень узкими и с малой зоной термического влияния.

На прозрачность плазмы при сварке оказывает влияние и расход защитного газа (рис.5). Даже незначительное увеличение расхода защитного газа приводит к охлаждению плазмы не только над поверхностью металла, но и в сварочной каверне из-за огромных скоростей теплопередачи в плазме. Проплавляющая способность возрастает, что видно из рис.5б,г. При соблюдении оптимальных параметров лазерной сварки на СО2-лазерах успешно ведется процесс проплавления металла разной толщины с удовлетворительным формированием сварного шва и заданных параметров по геометрии (рис.6).

Механические свойства таких сварных соединений представлены в таблице.

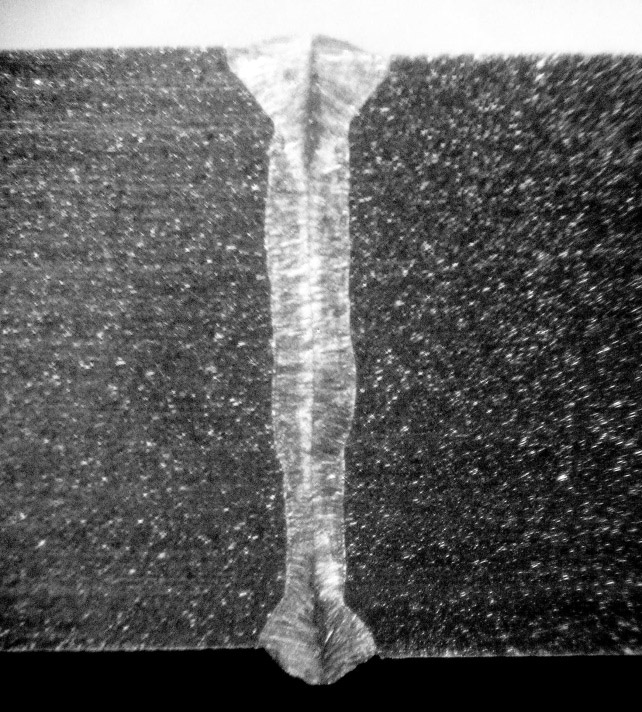

Лазерная сварка с применением оптоволоконных лазеров показывает некоторые отличия от лазерной сварки на СО2-лазерах. Это связано с длиной волны оптоволоконных лазеров, которая равна 1,07 мкм и, по-видимому, структурой излучения. Проведенные экспериментальные работы на оптоволоконных лазерах показывают, что лазерная сварка ведется с кинжальным проплавлением и также с образованием плазмы (рис.6). Однако наблюдается определенная разница, как в характере поведения плазмы, так и в формировании сварного шва.

Известно [3], что при длине волны лазерного излучения 1,07 мкм плазма, сопровождающая сварочный процесс, имеет температуру в пределах 4 000–7 000К, а сама плазма более прозрачна для проходящего лазерного луча. Плазменных пробоев при этом пока обнаружено не было и большая часть лазерного излучения идет на плавление металла. По-видимому, внутри сварочной каверны температура плазмы не намного выше, чем температура плазмы над поверхностью свариваемого металла.

Вследствие этого металл от воздействия плазмы не так активно плавится, как при сварке СО2-лазерами. Следует отметить, что при сварке на оптоволоконных лазерах эффективность технологического процесса по глубине проплавления и скорости сварки выше.

Полученные результаты по сварке на мощностях оптоволоконных лазеров до 5 кВт позволяют успешно вести технологический процесс в течение длительного времени, с получением качественных сварных соединений.

Однако на мощностях свыше 10 кВт на данном этапе исследований полученные экспериментальные данные позволили выявить ряд иных проблем. В частности, в отличие от сварки СО2-лазерами плазма при сварке оптоволоконными лазерами существенно в больших объемах формируется над свариваемой поверхностью металла и оказывает влияние на обслуживающий персонал и оборудование (рис.7). В связи с этим сварочные фокусирующие устройства, успешно применяемые на СО2-лазерах, не выдерживают работы более нескольких минут на оптоволоконных лазерах. Установлено, что охлаждаемое водой устройство, фокусирующие лазерное излучение, и сопло, подающее газ для защиты сварного шва от окисления, перегреваются через короткое время, и процесс сварки приходится останавливать. Попытки сдува плазмы струей воздуха не приводят к существенному улучшению ситуации.

Сварочная каверна и ванна по всем признакам формируются одинаково, что и при сварке на СО2-лазерах [4,5]. Однако экспериментальные данные показывают, что металл в сварочной каверне перегревается до кипения (рис.8), и его капли выбрасываются на поверхность свариваемого металла. Сварной шов (рис.9) при сварке на оптоволоконных лазерах формируется очень узким, а следовательно, скорость охлаждения металла шва будет очень высокой на различных этапах кристаллизации металла, что на сталях, склонных к закалке, приведет к ухудшению технологической прочности металла шва и околошовной зоны. Практика показывает, что механические свойства также не будут уступать свойствам основного металла, особенно ударная вязкость и угол загиба.

Лазерный мир

Переход к принятию более легких и прочных материалов в повседневной продукции, от автомобилей до бытовой электроники, привел к ряду серьезных проблем при сварке этих конструкций, особенно в условиях больших объемов производства. Примеры в транспортной отрасли включают в себя электрическую транспортную инфраструктуру, где производство батарей часто требует соединения разнородных хорошо отражающих материалов, таких как алюминий и медь.

Еще одним связанным примером является дальнейшее применение высокопрочных сталей, а также алюминиевых и магниевых композитов для снижения веса автомобилей. В бытовой электронике требования к легким конструкциям с высокими индивидуальными тепловыми и электрическими свойствами постоянно вызывают потребность в более сложных конструкциях, часто с использованием тонкой фольги и требующих соединения разнородных металлов, а также алюминия и меди, являющихся сильно отличающимися материалами. Индустрия медицинских устройств также обуславливает необходимость соединения мелких металлических деталей, часто с разнородными материалами.

Рост лазерной сварки продолжается уже более десяти лет, а автомобильная промышленность — самая ранняя по применению технологии отрасль — первая, кто видит преимущества автоматизированного процесса сварки в сочетании с внутренними преимуществами технологии волоконных лазеров. Однако проблемы лазерной сварки многих из описанных ранее материалов оставались значительными и могли объяснить медленную скорость принятия лазерной сварки в некоторых приложениях.

В последнее время внедрение новой, экономичной и простой в использовании технологии, основанной на технике колебаний луча, помогает преодолеть некоторые из этих трудностей в сварочных материалах, таких как медь и алюминий, с мощными волоконными лазерами на длине волны 1 мкм. Этот метод помогает преодолевать пористость и проблемы с горячим растрескиванием при лазерной сварке некоторых материалов, помогая тем самым упростить требования к подгонке деталей при сборке в 3-X раза в некоторых примерах, обсуждаемых в этой статье. Благодаря возможности независимого контроля глубины проплавления, скорости колебания сфокусированного пятна, скорости сварки и ширины шва, техника имеет применение при сварке небольших, чувствительных к температуре узлов (для медицинских деталей), плохо подогнанных деталей, которые могут иметь затруднения при обычной лазерной сварке и могут быть косметически привлекательными при сварке с колебаниями без необходимости последующей обработки.

Технология сварочной головки с колебаниями

РИСУНОК 1 демонстрирует концепцию движения двумерного динамического луча или головки с технологией колебаний, где показаны четыре основные программируемые формы, доступные из стандартной сварочной головки, например, D30 из IPG Photonics. Независимый контроль амплитуды и частоты колебаний достигается с помощью контроллера гальво-зеркал, что обеспечивает большую гибкость в стабилизации расплава канала проплавления в процессе сварки с типичными частотами до 300 Гц, используемыми в большинстве приложений. Мощность обработки коммерческих сварочных головок с колебанием луча теперь доступна до 12 кВт.

РИСУНОК 1. Примеры форм колебаний из имеющихся в продаже сварочных головок с независимой регулируемой амплитудой и частотой до 300 Гц.

Стабильность расплава канала проплавления является критическим фактором, когда лазерная сварка затрудняет использование материалов с высокой отражающей способностью, таких как медь и алюминий. Это отчасти объясняется тенденцией к разбрызгиванию и, в случае некоторых алюминиевых сплавов, демонстрирует высокий уровень пористости из-за вязкости и поверхностного натяжения расплава, что делает эти материалы трудными для сварки с использованием более традиционных методов лазерной сварки. Недавние исследования 2 показали уменьшение или устранение этих проблем методом лучевого колебания, включая недавнее систематическое исследование как с использованием, так и без присадочной проволоки на автомобильных алюминиевых сплавах [2].

В целом, метод колебаний позволяет лучше регулировать температуру детали, поскольку луч проходит несколько раз в любой точке сварного шва. Градиент роста температуры и скорости охлаждения медленнее, чем при традиционной лазерной сварке, что помогает устранить дефекты и управлять брызгами. Кроме того, этот метод сварки совместим с типичными сварочными аксессуарами, такими как вспомогательные газовые порты и коаксиальные сопла, которые обеспечивают подавление плазмы и могут помочь контролировать разбрызгивание, которые не могут быть легко совместимы с сканирующими головами, используемыми при дистанционной сварке.

В дополнение к стабилизации расплава канала проплавления и уменьшению пористости в последующем шве метод качания луча оказался ценным для облегчения требований к подгонке деталей для лазерной сварки, как указано в ТАБЛИЦЕ. Используя одну из программируемых фигур (знак бесконечности в этом случае) и оптимизируя амплитуду и частоту колебаний, видно увеличение допустимого зазора шва 3X, которое достигается при обычной лазерной сварке.

ТАБЛИЦА. Краткое описание сварки вобуляционной головкой с колебаниями в окне процесса для зазора шва и смещения, где коэффициент 2-3 увеличения обоих параметров процесса может быть достигнут по сравнению с обычной лазерной сваркой.

Примеры реализации лазерной сварки

Пример качества сварного шва и его однородности, достигаемого с помощью головки с колебаниями, показан на фиг. 2 для сварки алюминия 6061-T6, качество шва, которое было бы невозможно при обычной лазерной сварке. Метод может устранить пост-обработку сварного шва для достижения косметической отделки конечной детали.

РИСУНОК 2. Примеры алюминиевых сварных швов 6061-T6 с использованием метода лучевых колебаний.

При дальнейших проверках уменьшение пористости, связанное с техникой колебаний луча, очевидно (рис. 3), где поперечное сечение сравнивается с обычной лазерной сваркой на алюминии 6061, показывая отсутствие пор при использовании процесса сварки головкой с колебаниями. Сообщалось об аналогичных улучшениях пористости [2, 4] с использованием техники колебаний с объяснением смешением ванны расплава во время вращения канала проплавления, что происходит при процессе колебаний луча.

РИСУНОК 4. Сварка разнородных металлов, таких как нержавеющая сталь и медь (а), обеспечивается техникой колебаний для управления зоной взаимопроникновения (интерметаллической областью между двумя материалами) (б).

Лазерная сварка разнородных металлов является еще одной сложной технологической областью, где технология головки с колебаниями обладает значительным потенциалом, таким как сварка нержавеющей стали и меди (РИС. 4а). Плавление и затвердевание интерметаллического слоя можно контролировать с помощью технологии колебаний, чтобы значительно улучшить качество сварки между двумя разнородными металлами, как показано на EDS-изображении на фиг. 4b. В этом сварном шве мы использовали образец кругового колебания, показанный в ТАБЛИЦЕ.

Головка с колебаниями для сварки меди

Некоторые из проблем, связанных со сваркой меди с использованием лазеров, работающих на 1 мкм, хорошо известны и описаны ранее [1]. В этом исследовании мы использовали одномодовый волоконный лазер и небольшой размер пятна, чтобы увеличить плотность мощности на заготовке и помочь стабилизировать расплав в канале проплавления. Это было подробно изучено при микросварке тонких фольг [5], но эти особенности применимы к сварке головкой с колебаниями, где мы используем небольшое пятно и более эффективную сварку с каналом проплавления . По нашему опыту, линейные скорости и общий ввод тепла (мощность от лазера) часто сравнимы с традиционной лазерной сваркой. Как правило, при более низких скоростях взаимодействие лазера с материалом более неустойчивое с явным выбросом брызг из канала проплавлениясвязано с высокой отражательной способностью меди и низкой вязкостью и поверхностным натяжением материала. Тенденция на более высоких скоростях — стабильный сварной шов, обеспечиваемый высокой текучестью и небольшим размером пятна от одномодового волоконного лазера. Однако это происходит за счет уменьшения глубины проплавления окончательного шва.

Технология колебаний — это полезный инструмент для преодоления этих проблем (рис. 5 и 6). Используя амплитудную функцию колебаний, верхняя ширина шва может быть систематически увеличена, а функция частоты колебаний используется для стабилизации канала проплавления. Результаты были получены с использованием одномодового волоконного лазера с одинаковой мощностью, а линейная скорость сварки и мощность лазера поддерживались во всем диапазоне параметров.

РИСУНОК 5. Использование одномодового волоконного лазера с независимым управлением функциями амплитудной и частотной регулировки колебаний позволяет использовать сварные швы на меди.

Технология головки с колебаниями полностью совместима с многомодовыми волоконными лазерами, и в наших тестах [1] были продемонстрированы медные швы с использованием мощного (5 кВт) волоконного лазера, работающего вместе с головкой с колебаниями. В случае более высоких уровней мощности достигается большая глубина проплавления (до 4 мм в данном случае), и, как и в предыдущем исследовании, дополнительная гибкость процесса, связанная с технологией колебаний луча, используется для управления каналом проплавления и стабилизации расплав во время процесса.

РИСУНОК 6. Поперечные сечения сварных швов меди с использованием метода колебаний и одномодового волоконного лазера.

Алюминиево-медная сварка для промышленности аккумуляторных батарей является последней заявкой, рассмотренной в этой статье. В этом случае глубина проплавления является критическим параметром для минимизации ширины интерметаллидной прослойки (в идеале менее 10 мкм), которая может контролироваться скоростью процесса при традиционной лазерной сварке. Однако в случае использования техники головки с колебаниями у нас есть дополнительная ширина контрольного шва и проникновение через амплитудные и частотные функции на головке с колебаниями.

В нашем исследовании мы видим эффект увеличения амплитуды колебания (от 0,2 до 1,2 мм). Это достигается за счет увеличения ширины сварного шва, минимизации глубины проплавления и последующего улучшения механических свойств сварного шва между элементами алюминия и меди.

Вывод

Трудности, связанные с лазерной сваркой таких материалов, как алюминий и медь с использованием 1 мкм-лазеров, в значительной степени могут быть преодолены за счет использования мощных волоконных лазеров вместе с новейшей двумерной технологией головки с колебаниями луча для дополнительного управления пучком расплава в канале проплавления во время процесса сварки. В свою очередь, это, как показано, помогает устранить пористость и разбрызгивание, связанные с лазерной сваркой этих материалов с использованием традиционных методов. Дополнительные степени свободы, достигаемые за счет независимой амплитуды и частоты колебаний колебательной головки, в сочетании с высокой мощностью, доступной для волоконного лазера, обеспечивают уровень контроля, необходимый для достижения качественной лазерной сварки в сложных материалах.

Примерами, представленными здесь, являются лазерная сварка сложных материалов, таких как алюминий и медь, а также сварка разнородных материалов, включая контроль области интерметаллического смешивания с технологией колебаний. Кроме того, технология предлагает значительные преимущества в частичной адаптации благодаря увеличенной толерантности к зазору шва и смещению в исследованиях, сравнивающих головку с колебаниями с традиционными процессами лазерной сварки. В исследовании также показана пригодность метода как с одномодовыми, так и с многомодовыми мощными волоконными лазерами. Наконец, технология совместима со стандартными сварочными аксессуарами, такими как вспомогательные порты подачи газа и коаксиальные сопла.

Ссылки

[1] T. Hoult et al., «Welding solutions for challenging metals with ytterbium fiber lasers,» ICALEO 2016 presentation, San Diego, CA (Oct. 2016).

[2] G. Barbieri et al., Mater. Sci. Forum, 879, 1057–1062 (2017).

[3] O. Berend et al., «High frequency beam oscillation to increase the process stability during laser welding with high melt pool dynamics,» Proc. ICALEO, 1041, 1032 (2005).

[4] G. Barbieri et al., Procedia Eng., 109, 427–434 (2015).

[5] I. Miyamoto et al., «Precision microwelding of thin metal foil with single-mode fiber laser,» Proc. SPIE, 5063, 297–302 (2003).

В работе, на основе нелинейной модели, проанализированы особенности процесса лазерной сварки с подачей присадочной проволоки.

Результаты моделирования подтверждены экспериментальными данными.

Введение

Лазерная сварка, обладая таким отличительным свойством, как максимально высокая плотность энергии в пятне фокусировки, становиться ключевой технологией для многих инновационных проектов авиакосмической отрасли. Важное преимущество лазерного метода состоит в возможности сварки труднодоступных мест в любом пространственном положении. Нетривиальным и многообещающим достоинством является синергетический эффект, возникающий при сочетании лазерной сварки с родственными процессами в едином технологическом пространстве [1]. Для авиационной промышленности особый интерес вызывают исследования процесса сварки, выполняемого посредством излучения волоконного лазера с подачей присадочной проволоки. Это связано, во-первых, с необходимостью создавать конструкции с усиленными сварными швами, обладающими равнопрочными с основным материалом свойствами, во-вторых, высокой эффективностью применения метода локальной лазерной сварки в технологии ремонта узлов и деталей ГТД.

В последнее время на рынке появилось лазерное сварочное оборудование, оснащенное современными, высокоресурсными и малогабаритными волоконными лазерными излучателями. Лазеры на основе кварцевого волокна, легированного иттербием, способны генерировать как в непрерывном (CW), так и импульсно-периодическом (QCW) режимах. Они обладают КПД достигающим 25% и высоким качеством излучения (BPP=2,2 мм×мрад). Оптические сварочные головки для этих лазеров опционно комплектуют механизмом подачи присадочной проволоки. В этой связи, важными представляются исследования кинетики процесса лазерной сварки с дополнительной подачей присадочного материала, на примере нержавеющей стали.

Проблема

Особенность лазерной сварки с подачей присадочной проволоки состоит в сложном взаимодействии множества различных физических явлений [2]. По сути, зона лазерной сварки представляет собой неравновесную, нелинейную, открытую систему, обменивающуюся с внешней средой энергией и веществом. Процессы нагрева и охлаждения, плавления и кристаллизации, испарения и конденсации происходят с высокой скоростью в ассиметричных условиях. Между ними могут возникать как прямые, так и обратные связи. Очевидно, что при проявлении сильной положительной обратной связи процесс может содержать стадии, носящие автоколебательный или взрывной характер.

В настоящей работе предлагается, используя современные представления о поведении сложных динамических систем [3], исследовать лазерную сварку с присадочной проволокой как эволюцию самоорганизующейся неравновесной системы.

Теория

Системный анализ показывает, что кинетика процесса сварки определяется, не только режимами лазерного воздействия и свойствами свариваемого и присадочного материала, но и законами внутреннего саморазвития искомой диссипативной системы. Действительно, основными внешними параметрами процесса лазерной сварки с присадочной проволокой являются: плотность мощности лазерного излучения q; длительность лазерного воздействия τL=dL/νL; длительность действия присадка τf=df/vf. Здесь dL диаметр лазерного пятна, νL=vX+vZ скорость сварки, df диаметр присадочной проволоки, vf скорость подачи присадочной проволоки (рис. 1).

Результаты эксперимента

Экспериментальные исследования процесса лазерной наплавки с подачей присадочной проволоки выполняли с помощью сварочной головки показанной на рис. 4. Использовали волоконный QCW-лазер. Сваривали образцы из стали ЭЯ1Т толщиной 3,0 мм. В зону сварки подавали проволоку той же марки, толщиной 1,5 мм Макроструктура сварного соединения представлена на рис. 5.

Выводы

Теоретическая модель процесса лазерной сварки с присадочной проволокой, позволила описать автоколебательный характер формирования сварного шва. Для анализа хаотической стадии искомой модели в систему уравнений следует ввести дополнительную степень свободы.

Оптоволокно для лазерной сварки

А. Г. Игнатов, С. Н. Смирнов, А. Н. Маханьков, С. Н. Мазаев, В. А. Миргородский, А. В. Лапин, С. Г. Наточев

Лазерная сварка волоконными лазерами обеспечивает высокое качество сварных соединений и соответствует международным нормативным требованиям в области термоядерной энергетики. Технология имеет ряд особенностей по сравнению со сваркой CО2-лазерами.

В последнее десятилетие идет постепенная замена и вытеснение СО2‑лазеров волоконными и дисковыми (а также диодными) лазерами. Продажа волоконных и диодных лазеров увеличивается, а СО2‑лазеров, соответственно — уменьшается ~ до 5–10 %/год [1–4].

Волоконные лазеры имеют КПД в 3–4 раза больше, они значительно компактнее и легче, проще, надежнее и дешевле в эксплуатации, чем СО2‑лазеры, имеющие в свою очередь значительные преимущества в плане многолетнего, более богатого опыта разработки и промышленного применения.

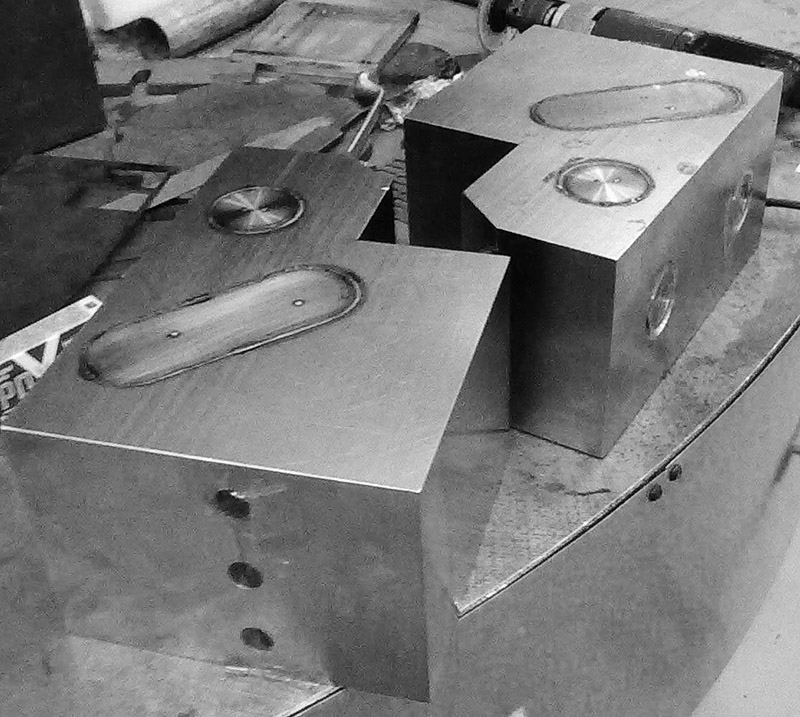

В феврале 2010 года завершились уникальные работы по монтажу, наладке и запуску в НИИЭФА им. Д. В. Ефремова в поселке Металлострой под Санкт-Петербургом лазерного технологического комплекса (ЛТК, рис. 1). Комплекс был поставлен и смонтирован ООО НТО «ИРЭ-Полюс»/IPG на основе 15 кВт-го волоконного лазера собственного производства, антропоморфного робота фирмы «Motoman», технологической кабины Flex Lase производства США, сварочной головки YW50 фирмы «Precitec» (Германия), систем защиты сварных швов (ООО «ЛазерИнформСервис» и ООО «СП «Лазертех» (СПб) для отработки технологии и лазерной сварки узлов центральной сборки дивертора (ЦСД) для создания во Франции международного термоядерного реактора ИТЭР [5, 6].

Для отработки промышленной технологии лазерной сварки изделий необходимо было определить оптимальные параметры сварки. С этой целью были изготовлены клинья 150 х 150 мм, толщиной от 2 до 10 мм из коррозионной стали 316L, которые проплавлялись в нижнем положении вертикальным лазерным лучом волоконного лазера (с волокном D=200 мкм) на роботизированном ЛТК (рис. 1). Для фокусировки лазерного излучения использовалась сварочная головка YW50 фирмы Precitec с линзой, с фокусным расстоянием 320 мм и коллиматором 150 мм. D фокальной точки = 420 мкм. Газовая защита сварных/проплавных швов выполнялась подачей аргона с расходом ≥15 л/мин с лицевой и обратной стороны. Устройство для защиты лицевой стороны шва приведено на рис. 2.

а)

б)

в) г)

Рис. 1. Лазерный автоматизированный технологический комплекс: а) специалисты, принимавшие участие в монтаже, наладке и запуске, б) технологическая кабина, в) волоконный лазер, г) робот и сварочная головка

а) б)

Рис. 2. Устройства защиты прямолинейных (а) и криволинейных (б) сварных швов при лазерной сварке

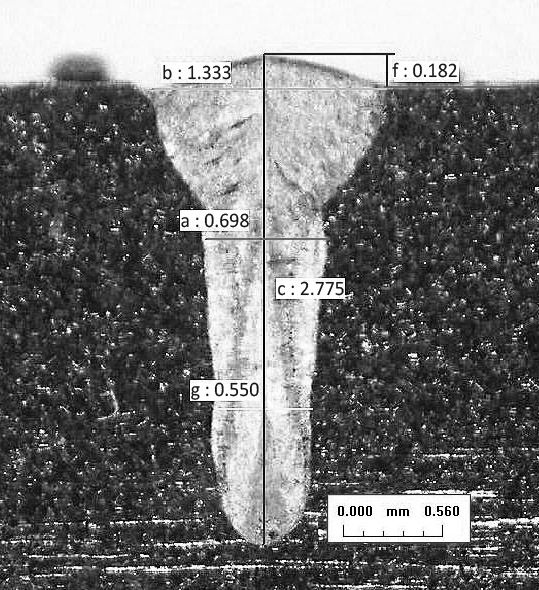

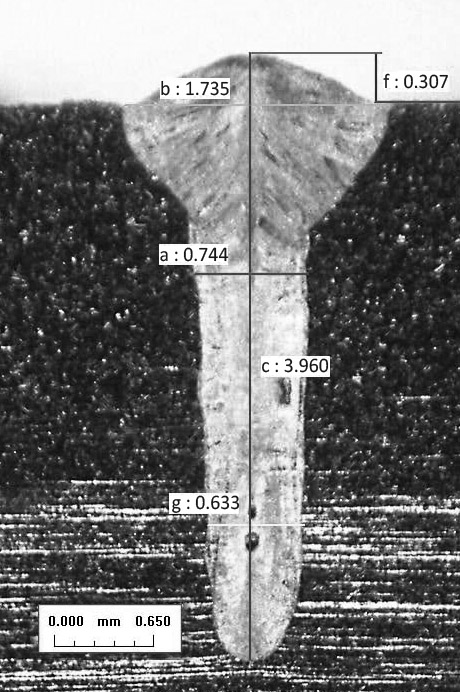

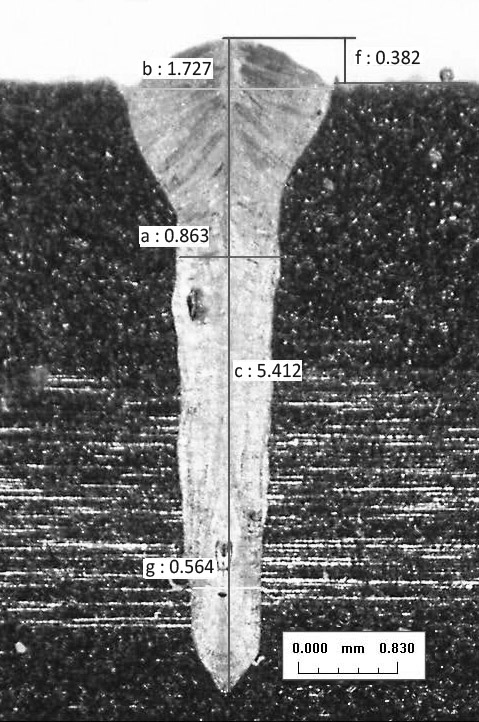

После сварки клинья были разрезаны на электроэрозионном станке на заготовки шириной 15 мм, из которых были изготовлены макрошлифы. Измерение и фотосъемка макрошлифов выполнялись на микроскопе по программе «Welding Expert Standard & HR» («Clara Vision», Франция), табл. 1–3 (авторы выражают благодарность ООО НТО «ИРЭ — Полюс» за помощь в проведении металлографических исследований).

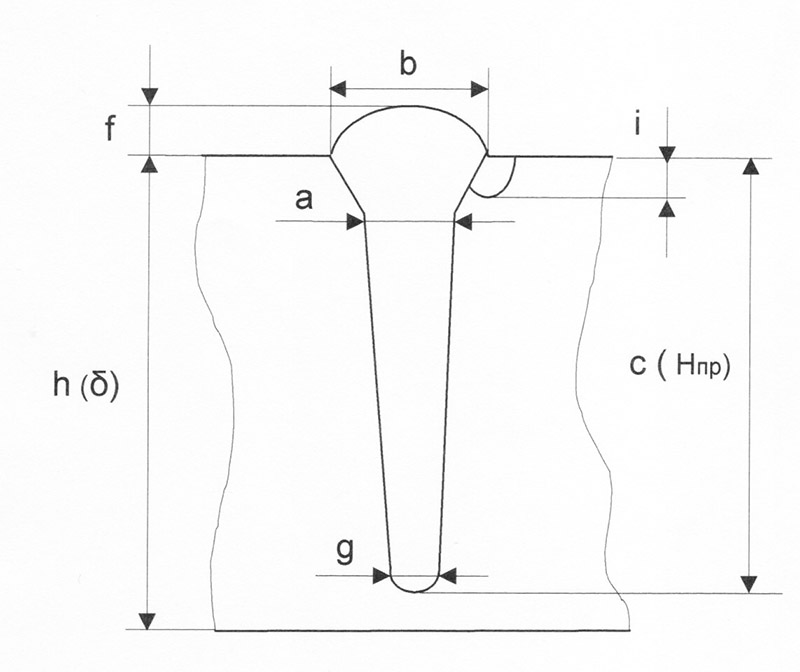

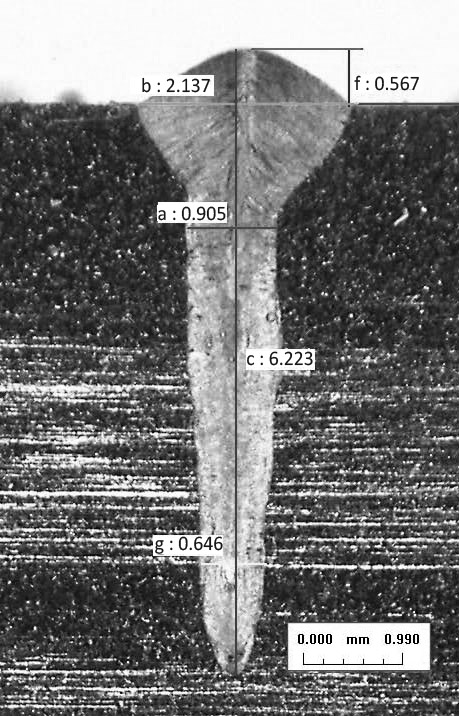

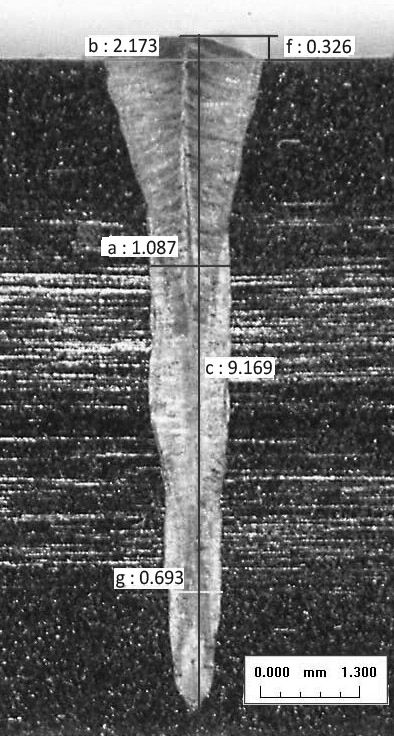

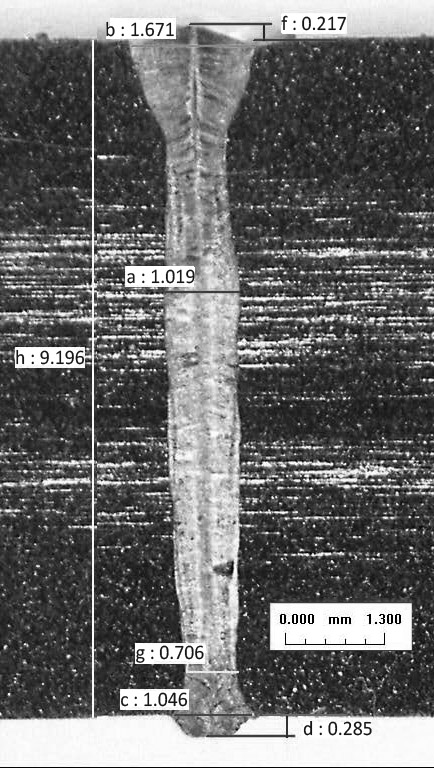

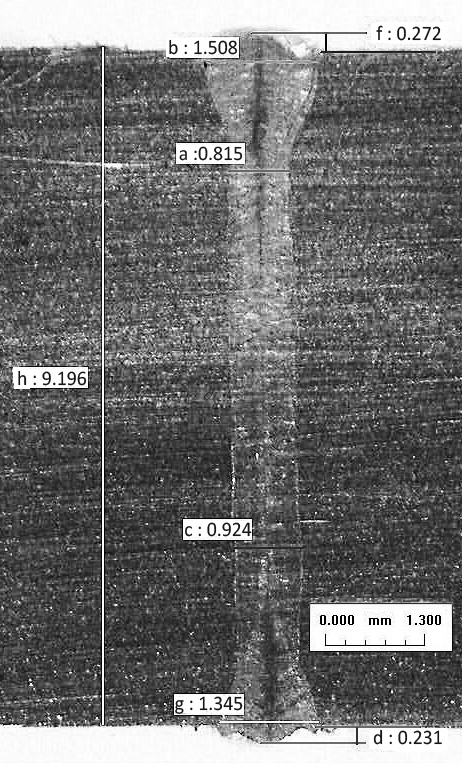

Формы сварного шва в случае проплавления и без проплавления, а также его основные геометрические размеры, рекомендуемые для фиксации, при проведении экспериментов и для контроля при лазерной сварке показаны на рис. 3 и 4.

Рис. 3. Сварной шов без сквозного проплавления: h (δ) — толщина свариваемой пластины; с (Hпр) — глубина проплавления; b — ширина лицевого валика сварного шва; a — наибольшая ширина средней части зоны проплавления; g — наименьшая ширина средней части зоны проплавления; f — усиление лицевого валика сварного шва; i — величина подреза с лицевой стороны шва

Рис. 4. Сварной шов со сквозным проплавлением: Hпр — глубина проплавления, равная толщине свариваемой пластины — h (δ); b, с — ширина лицевого и обратного валиков сварного шва; a — наибольшая ширина средней части зоны проплавления; g — наименьшая ширина средней части зоны проплавления; f, d — усиление лицевого и обратного валиков сварного шва; i, i2 — величина подреза с лицевой и обратной стороны шва

На основе результатов исследований, сведенных в табл. 1–3, были определены оптимальные диапазоны режимов сварки: скорость 2,5–4 м/мин, мощность излучения ~ 1 кВт/мм, фокусировка: от 0 до –5 мм («под поверхность»).

Таблица 1. Внешний вид макрошлифов лазерных сварных/проплавных швов, выполненных волоконным лазером на коррозионностойкой стали 316L, на клине № 8 в сечении δ = 9,2 мм, с переменной мощностью излучения Р. Скорость сварки: 3 м/мин. Фокусировка: — 2 мм (под поверхность)

| Шов 8.1 Р = 2 кВт | Шов 8.2 Р = 3 кВт | Шов 8.3 Р = 4 кВт | Шов 8.4 Р = 5 кВт |

|  |  |  |

| Шов 8.5 Р = 6 кВт | Шов 8.6 Р = 8 кВт | Шов 8.7 Р = 9 кВт | Шов 8.8 Р = 10 кВт |

|  |  |  |

Таблица 2. Внешний вид макрошлифов лазерных сварных/проплавных швов, выполненных волоконным лазером на коррозионностойкой стали 316L, на клине № 9 в сечении δ = 8 мм, с переменной скоростью сварки Vсв. Фокусировка: — 2 мм (под поверхность)

Vсв = 3,5 м/мин

Р = 8 кВт

Vсв = 3 м/мин

Р = 8 кВт

Vсв = 2,5 м/мин

Р = 8 кВт

Р = Vсв = 2,0 м/мин

Р = 8 кВт

Р = Vсв = 1,5 м/мин

Р = 8 кВт

Vсв = 1 м/мин

Р = 8 кВт

Vсв = 3,5 м/мин

Р = 7 кВт

Vсв = 3 м/мин

Р = 7 кВт

Таблица 3. Внешний вид макрошлифов лазерных сварных/проплавных швов, выполненных волоконным лазером на коррозионностойкой стали 316L, на клине № 10 в сечении δ = 9,3 мм, с переменной фокусировкой. Р = 9 кВт, Vсв = 3 м/мин

Δ = — 6 мм

(«под поверхность»)

Δ = — 12 мм

(«под поверхность»)

Δ = — 9 мм

(«под поверхность»)

Δ = +12 мм

(«над поверхность»)

Δ = +9 мм

(«над поверхность»)

Δ = +6 мм

(«над поверхность»)

Δ = 0 мм

(«на поверхности»)

Δ = –4 мм

(«под поверхность»)

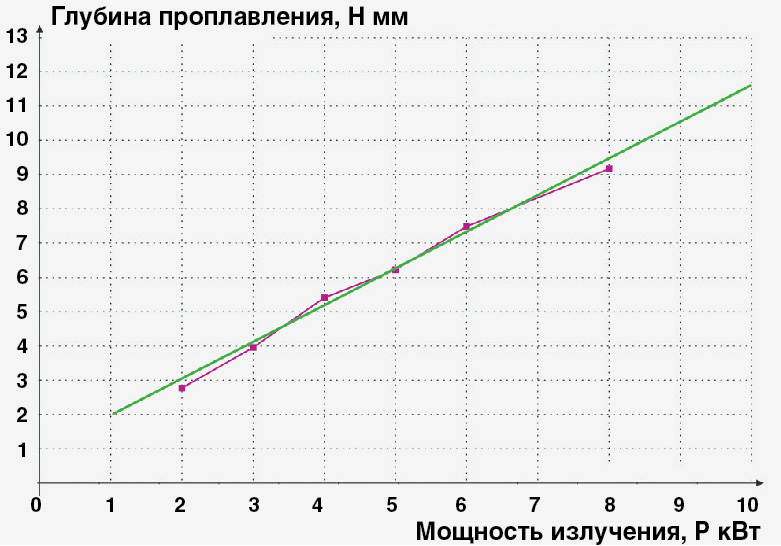

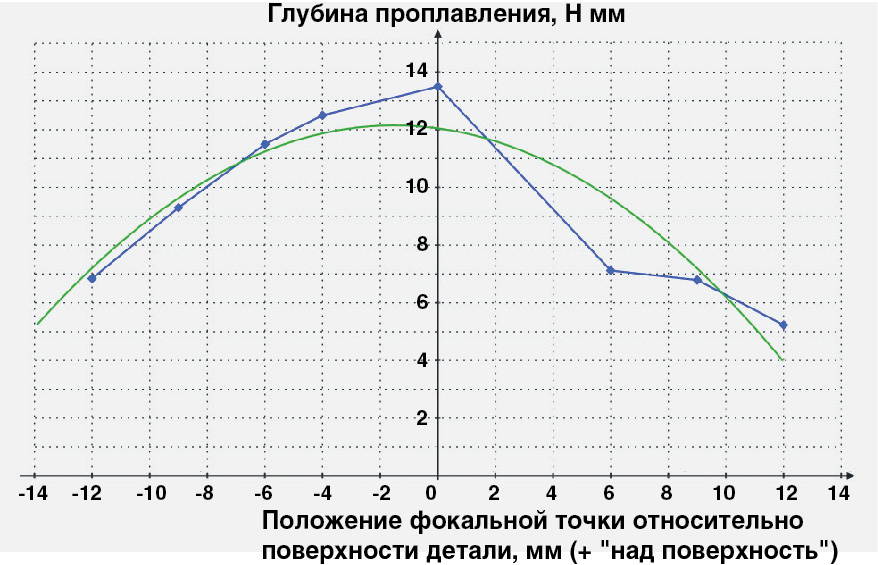

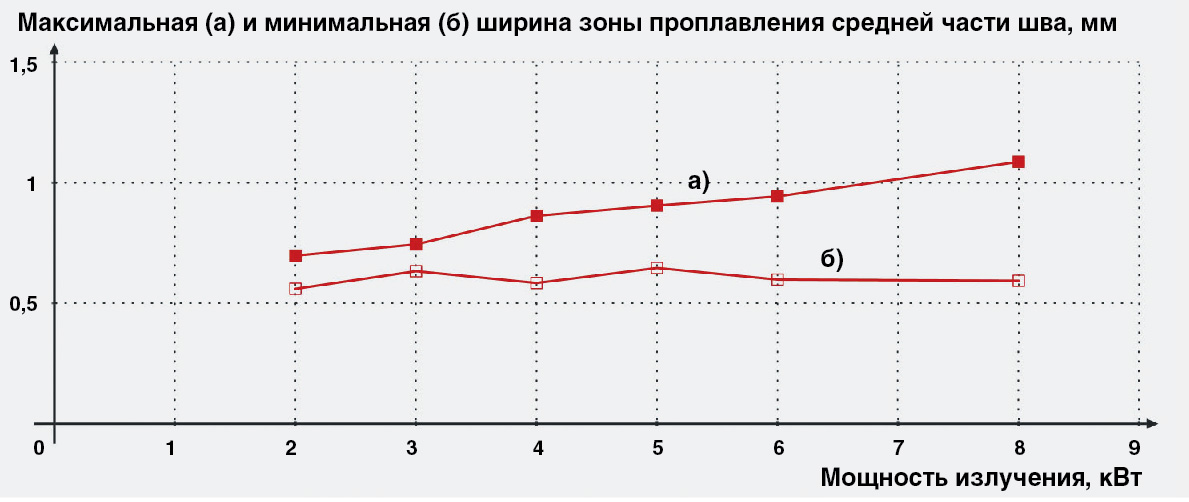

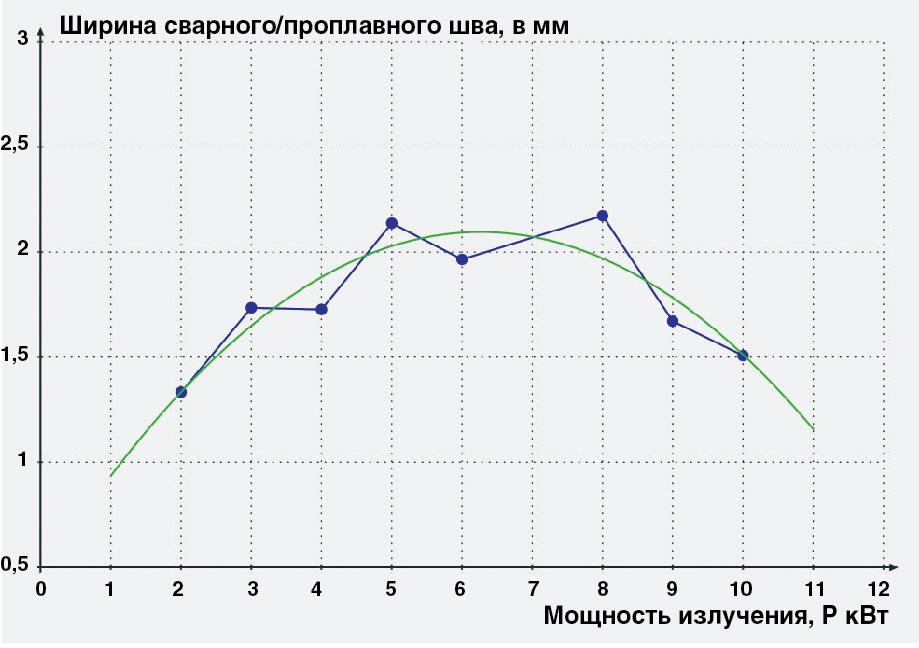

Зависимости глубины проплавления и ширины сварных швов от параметров сварки приведены на рис. 5–8. Интересная особенность — уменьшение ширины лицевой стороны шва при увеличении мощности излучения (рис. 8).

Рис. 5. Зависимость глубины проплавления Н от мощности излучения Р. Скорость сварки — 3 м/мин. Фокусировка: – 2 мм

Рис. 6. Зависимость глубины проплавления Н от положения фокальной точки относительно поверхности свариваемой детали Δ. Р = 9 кВт, Vсв = 3 м/мин

Рис. 7. Зависимость максимальной (а) и минимальной (б) ширины зоны проплавления средней части сварного шва (без сквозного проплавления) от мощности излучения. Скорость сварки - 3 м/мин. Фокусировка: – 2 мм

Рис. 8. Зависимость ширины лицевого валика сварного/ проплавного шва от мощности излучения. Скорость сварки — 3 м/мин. Фокусировка: – 2 мм.

Как видно из табл. 2, уменьшение скорости сварки до 1 и 1,5 м/мин и даже до 2 м/мин приводит к неоптимальной форме зоны проплавления и может способствовать образованию внутренних дефектов, а также подрезов с обратной стороны шва. Безусловно, на формирование зоны проплавления, ее форму — оказывал влияние вес расплавленного металла (сварка выполнялась в нижнем положении вертикальным лазерным лучом).

Ширина средней части сварного шва имела минимальное значение 0,55–0,70 мм, а максимальное значение — 0,55–1,1 мм (рис. 7 и табл. 1–3).

При увеличении скорости сварки мощность излучения надо повышать, а при уменьшении скорости сварки — снижать.

Диапазон режимов, обеспечивающих максимальное проплавление при приемлемом формировании и качестве сварных швов следующий:

— мощность излучения ~ 1 кВт на 1 мм провариваемой толщины со сквозным проплавлением, с обратным валиком шириной около 1 мм;

— скорость сварки ~ 3 м/мин;

— фокусировка «на поверхности» или с небольшим заглублением — от 0 до –5 мм;

— защита сварного шва необходима как с лицевой, так и с обратной стороны.

Применительно к используемому оборудованию и технологии с учетом минимальной ширины сварного шва 0,75–1 мм суммарная погрешность сборки и оснастки, наведения на стык, перемещения по стыку должна составлять ≤ 0,5 мм, что может быть обеспечено только при прецизионной сварке заготовок после механической обработки, электроэрозионной или лазерной резки.

Чтобы увеличить ширину шва и снизить требования к качеству подготовки и выполнению сварных соединений, необходимо применять сканирование лазерного пучка [7, 8] или фокальное пятно в виде «баранки». Кроме того, как показали эксперименты [7, 8], сканирование может способствовать снижению вероятности образования подрезов и других дефектов, например трещин и раковин.

Повышению качества сварных соединений может способствовать также использование 2–3‑х компонентных газовых смесей: с использованием базовых газов: аргона или гелия, азота (для сварки аустенитных сталей) и добавок, например кислорода или двуокиси углерода (до 5–10 %) [7].

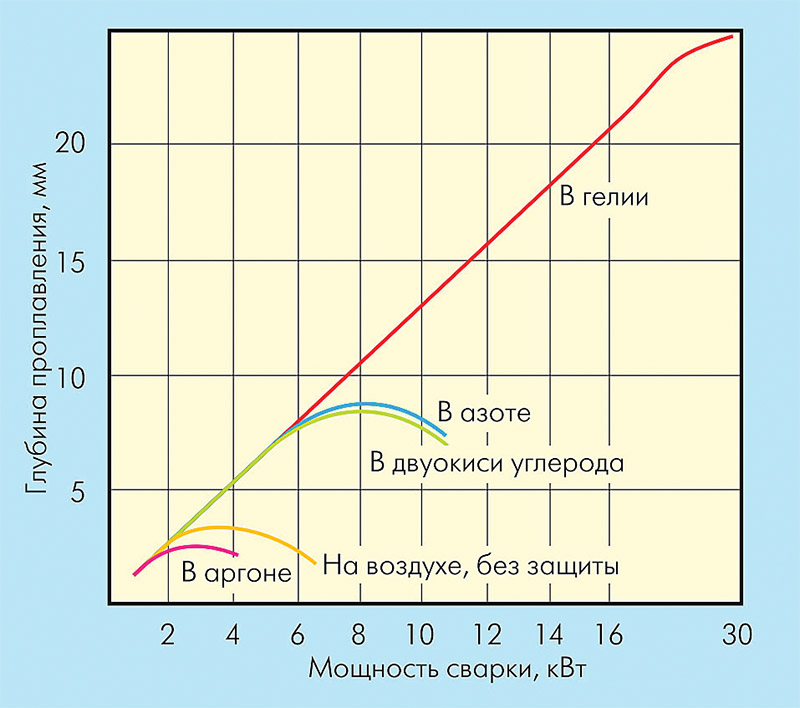

При сварке волоконными лазерами из-за особенностей физики процесса, их длины волны лазерного излучения ~ 1 мкм, при подаче аргона, в отличие от сварки СО2‑лазерами с длиной волны ~ 10 мкм, экранирующий плазменный факел не образуется [11]. И нет возможности его использовать для устранения подрезов и улучшения формирования поверхности сварного валика [9–11]. В этом плане, сварка СО2‑лазерами несколько технологичнее — рис. 9, 10. Таким образом, отсутствие экранирующего плазменного факела у «волоконников», с одной стороны, повышает их эффективность, но, с другой стороны, исключает возможность его использования в технологических целях для повышения качества сварных швов.

Рис. 9. Макрошлифы и внешний вид поверхности обратного валика сварных швов, выполненных СО2‑лазером без его защиты (а), с защитой гелием (б) и аргоном (в). Сталь марки 08Х18 Н10 Т толщиной 10 (а, в) и 12 мм (б). Скорость сварки 0,72 м/мин, фокусировка на поверхности детали, мощность 9 (а, в) и 10,5 (б) кВт. Защитный газ со стороны лицевого валика — гелий [9–11]

Рис. 10. Зависимости глубины проплавления при лазерной сварке СО2‑лазерами в различных защитных средах при изменении мощности лазерного излучения [11]

Возможно, для однопроходной лазерной сварки сталей и сплавов большой толщины будет целесообразно использовать комбинированное лазерное излучение от волоконного лазера мощностью 10–30 кВт для получения глубокого проплавления и СО2‑лазера мощностью 3–5 кВт — для получения в парогазовом канале «плазменной шубы» [11] и стабилизации в нем процесса нагрева и переноса металла.

Из-за малой ширины сварного шва при сварке волоконными лазерами (особенно протяженных швов) рекомендуется повышать точность наведения лазерного пучка на стык за счет использования систем слежения по X, Y и по вертикали (Z), системы наведения с 5–10‑кратным увеличением, а также гибридных способов сварки [7, 8].

Необходимо также отметить исключительную повторяемость сварных швов, выполненных не только на одном волоконном лазере (по сравнению с СО2‑лазерами отечественного производства), но и на разных излучателях: мощностью 10 (МИФИ, г. Москва), 15 (НИИЭФА, г. Санкт-Петербург), 30 кВт (г. Бурбах, Германия и г. Фрязино, Россия).

Наибольшее влияние на параметры и форму зоны проплавления волоконными лазерами оказывают параметры используемой оптики и в первую очередь — величина фокусного расстояния до поверхности детали. Необходимо также отметить большую их зависимость от качества поверхности обрабатываемой детали (степени загрязнения, величины шероховатости и коэффициента отражающей способности). При сварке СО2‑лазерами такая зависимость была минимальна.

Таким образом, можно отметить большую разницу в теплофизических и технологических особенностях лазерной сварки волоконными лазерами по сравнению с СО2‑лазерами. В обязательном порядке следует выполнять эксперименты по уточнению режимов сварки при переходе с СО2‑лазеров на волоконные (или диодные).

В результате металлографических исследований, неразрушающих методов контроля и механических испытаний, выполненных в НИИЭФА им. Д. В. Ефремова, установлено, что лазерная сварка аустенитных сталей 316L и ХМ‑19 позволяет получать сварные соединения высокого качества, отвечающие международным требованиям, предъявляемым к оборудованию термоядерной энергетики (рис. 11, 12).

в)

Рис. 11. Корпусы отражающей мишени ЦСД из стали 316L: а) после лазерной сварки волоконным лазером, б) после механической обработки и рентгеновского контроля качества сварки, в) макрошлиф сварного шва толщиной 7 мм

Рис. 12. Коллекторы внешней отражающей мишени ЦСД из стали ХМ‑19: а) после лазерной сварки б) макрошлиф сварного шва толщиной 10 мм

ЛИТЕРАТУРА

1. Мировой рынок лазеров в 2016 г.: обзор и прогноз/перевод//Лазер-Информ. — 2017. — № 4. — С. 3–9//Where have all the lasers gone?/G. Overton, A. Nogee, D. Belforte, C. Holton/Laser Focus World. — 2017. — № 1. — P. 32–52.

2. Belforte D. Industrial lasers continue solid revenue growth in 2016//Industrial Laser Solutions. — 1917. — № 1–2. — P. 9–13.

3. Игнатов А. Г. Рынок лазерных технологий 2004–2015// Ритм машиностроения. — 2015. — № 7. — С. 28–35

4. Игнатов А. Г. Российские лазерные технологии: состояние и перспективы применения//Ритм машиностроения. — 2016. — № 1. — С. 16–30.

5. Лазерная сварка для термоядерной энергетики/А. Г. Игнатов, А. Н. Маханьков, С. Н. Мазаев и др.//Ритм машиностроения. — 2016. — № 6. — С. 20–25.

6. Лазерные сварные соединения из коррозионностойких сталей/Игнатов А. Г., Криворотов В. И., Миргородский В. А.//Фотоника. — 2010. — № 2. — С. 18–21.

7. Справочник по лазерной сварке/под ред. С. Катаяма. — М.: Техносфера, 2015. — 704 с.

8. Грезев Н. В., Шамов Е. М., Маркушов Ю. В. Сварка волоконными лазерами//Ритм машиностроения. — 2016. — № 7. — С. 34–40.

9. А. С. 1262837, СССР, МКИ В 23 2 К6100. Способ лазерной сварки/А. В. Сурков, А. Г. Игнатов, А. И. Скрипченко и др. — Приоритет от 05.02.85 г.

10. Лазерная сварка со сквозным проплавлением сталей различных классов//А. Г. Игнатов, А. В. Козлов, А. И. Скрипченко и др.//Автоматическая сварка. — 1987. — № 9. — С. 26–29.

11. Игнатов А. Г. Лазерная сварка сталей мощными СО2‑лазерами. Часть 1. Особенности лазерной сварки//Фотоника. — 2008. — № 6. — С. 10–17.

Волоконные лазеры - принцип работы, применение и многое другое [Часть 1]

Лазеры существуют уже давно, но их использование в коммерческих целях началось совсем недавно. Инженерам потребовалось время, чтобы расширить возможности лазеров до такой степени, чтобы они могли конкурировать с традиционными методами по стоимости, времени и простоте использования.

Технология волоконного лазера, была впервые разработана еще в 60-х годах прошлого века. Тогда эта технология все еще находилась в стадии формирования. Только в 1990-х годах она стала пригодной для коммерческого использования. С тех пор технология прошла долгий путь в плане применения и повышения эффективности. В 60-е годы можно было генерировать только несколько десятков милливатт, а сегодня у нас есть волоконные лазеры, которые могут генерировать более 1000 ватт с надежными итоговыми характеристиками.

В этой статье мы обсудим, как работает волоконный лазер, где он используется и почему он часто является оптимальным выбором по сравнению с альтернативами. Но сначала давайте разберемся, что это такое.

Что такое волоконный лазер?

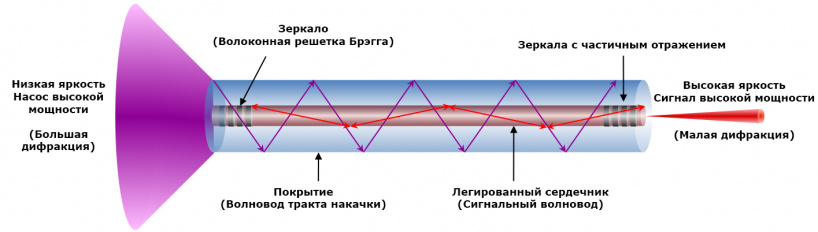

Волоконные лазеры - это тип твердотельных лазеров, в которых в качестве активной среды усиления используется оптическое волокно. В этих лазерах волокно из силикатного или фосфатного стекла поглощает исходящий свет от лазерных диодов накачки и преобразует его в лазерный луч с определенной длиной волны.

Чтобы добиться этого, оптическое волокно легируется. Под легированием понимается подмешивание в волокно редкоземельного элемента. Используя различные легирующие элементы, можно создавать лазерные лучи с широким диапазоном длин волн.

Некоторые распространенные легирующие элементы в порядке возрастания излучаемых длин волн: неодим (780-1100 нм), иттербий (1000-1100 нм), празеодим (1300 нм), эрбий (1460-1640 нм), тулий (1900-250 нм), гольмий (2025-2200 нм) и диспрозий (2600-3400 нм).

Благодаря такому широкому диапазону производимых длин волн, волоконные лазеры идеально подходят для различных применений, таких как лазерная резка, текстурирование, очистка, гравировка, сверление, маркировка и сварка. Это также позволяет использовать волоконные лазеры в различных отраслях, таких как медицина, оборона, телекоммуникации, автомобилестроение, спектроскопия, электротехника, производство и транспорт.

Как работает волоконный лазер

Схема волоконного лазера

Волоконный лазер назван в честь его активной среды, которая представляет собой оптическое волокно. Любая волоконная лазерная установка, которая производит хорошо коллимированный мощный лазерный луч, делает это за пять основных этапов. Они следующие:

- Создание светового пучка накачки;

- Сбор и перемещение в оптическое волокно;

- Прохождение светового пучка накачки через оптическое волокно;

- Стимулированное излучение в резонаторе лазера;

- Усиление необработанного лазерного света в лазерный луч;

Создание света накачки

Именно здесь в систему поступает энергия для лазерного луча. В волоконных лазерах мы используем электричество в качестве источника энергии. Лазерные диоды накачки, преобразуют электрическую энергию в световую. В высококачественных диодах преобразование надежно и эффективно и производит световую энергию только с определенной длиной волны.

Кстати, низкокачественные лазерные диоды были одним из основных препятствий, которые мешали прогрессу лазерной технологии в течение примерно 3 десятилетий.

В большинстве случаев этот свет накачки или луч накачки производится по частям несколькими лазерными диодами и затем соединяется в оптоволоконном кабеле. Например, существуют 20-ваттные лазерные установки, которые объединяют свет накачки от 11 лазерных диодов в оптоволоконном кабеле.

Сбор и перемещение в оптическое волокно

Соединитель объединяет свет от нескольких лазерных диодов в один. Этот соединитель является частью оптического волокна. С одной стороны, он имеет несколько точек входа, каждая из которых подключается к волокну от отдельного лазерного диода.

На другой стороне есть одна точка выхода, которая соединяется с основным волокном. Когда весь свет собран, он направляется к лазерной среде или среде усиления.

Свет накачки проходит через оптическое волокно

На следующем этапе свет лазерного диода проходит через оптическое волокно к лазерной среде. Оптоволокно состоит из двух основных компонентов: сердцевины и оболочки. Сердцевина изготовлена из кварцевого стекла и обеспечивает путь для света. Сердцевина покрыта оболочкой. Когда свет достигает оболочки, он весь отражается обратно в сердцевину.

Волоконные лазеры неизменно теряют часть мощности из-за нагрева, но превосходное соотношение площади поверхности и объема способствует эффективному рассеиванию тепла, что приводит к очень незначительному тепловому износу.

При дальнейшем движении по оптическому волокну свет в конце концов достигает легированной части волокна. Эта часть известна как лазерный резонатор.

Стимулированное излучение в лазерном резонаторе

Стимулированное излучение в лазерном резонаторе

Когда свет лазерного диода достигает легированного волокна, он ударяется об атомы редкоземельного элемента и возбуждает его электроны на более высокий энергетический уровень. Со временем это приводит к инверсной среде, которая необходима для создания стандартного лазера.

Инверсная среда в лазере относится к состоянию среды усиления, в которой большее количество электронов находится в возбужденном состоянии по сравнению с теми, которые не находятся в возбужденном состоянии. Оно называется инверсной средой, потому что это противоположно нормальному состоянию, в котором только несколько атомов имеют возбужденные электроны.

Когда некоторые из этих электронов естественным образом опускаются на более низкие энергетические уровни, они испускают фотоны только определенной длины волны. Эти фотоны взаимодействуют с другими возбужденными электронами, побуждая их испускать аналогичные фотоны и отступать на свои первоначальные более низкие энергетические уровни. Это физический процесс "стимулированного излучения", который является частью аббревиатуры LASER (Light Amplification by Stimulated Emission of Radiation).

Электроны, которые возвращаются в свое первоначальное спокойное состояние, вновь возбуждаются входящим светом от диодов накачки. В конце концов, процесс достигает равновесия между возбужденными и спокойными электронами, давая нам постоянный поток необработанного лазерного света. Этот свет необходимо очистить, чтобы использовать его в различных целях.

Усиление необработанного лазерного излучения в лазерный луч

Прежде чем использовать необработанное лазерное излучение из легированного волокна, его необходимо сначала усилить. В волоконных лазерах это делается с помощью волоконных брэгговских решеток (FBG). Эти решетки заменяют обычные диэлектрические зеркала, действуя как зеркала с различной отражательной способностью.

Свет скачет туда-сюда между брэгговскими решетками. Часть лазерного света проходит в одном направлении, а оставшийся свет отражается в полость лазера. Та часть, которая проходит через решетку, становится лазерным лучом. Этот луч затем проходит через осциллятор (и иногда через комбинатор) для улучшения когерентности и затем подается на выход.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: