Основные мероприятия по уменьшению напряжений и деформаций при сварке

Обновлено: 21.09.2024

Презентация на тему: " Мероприятия по уменьшению напряжении и деформаций при сварке Ю.А.Дементьев Краевое государственное образовательное учреждение начального профессионального." — Транскрипт:

1 Мероприятия по уменьшению напряжении и деформаций при сварке Ю.А.Дементьев Краевое государственное образовательное учреждение начального профессионального образования «Профессиональное училище 46»

2 Правильным выбором конструкции сварного изделия, рациональным расположением сварных швов и введением соответствующих технологических приемов сборки и сварки изделий можно значительно уменьшить величину собственных напряжений и деформаций изделия, возникающих при сварке, сделав их неопасными для прочности сварной конструкции в целом.

3 Для уменьшения деформаций и напряжений желательно: 1. Применение для сварных конструкций таких марок основного металла электродов, которые не склонны к закалке при остывании на воздухе и дают достаточно пластичный (неxpyпкий) металл шва. 2.Отсутствие в конструкции, особенно работающей при ударах и вибрациях, скоплений большого количества сварных швов и их пересечений друг с другом, а также коротких швов замкнутого контура, так как в этих местах неизбежна концентрация собственных напряжений.

4 3.Отсутствие коротких замкнутых швов. 4.Ограниченное использование накладок, косынок; симметричное расположение ребер жесткости в, конструкциях. 5.Преимущественное применение стыковых швов, обладающих малой жесткостью и дающих наименьшую концентрацию напряжений. 6.Секционное изготовление конструкций с последующей сваркой уже готовых узлов, а также использование в них штампованных и литых деталей для узлов сложной конфигурации. Этот способ уменьшает неблагоприятное влияние жестких связей между отдельными деталями, образуемых сварными швами.

5 7.Преимущественное применение швов с глубоким проплавлением, а также методов полуавтоматической и автоматической сварки под флюсом, дающих большую скорость сварки, требующих малых зазоров между листами при сварке и обусловливающих более равномерное остывание шва 8. Использование сборочно-сварочных приспособлений и кондукторов, способствующих получению заданной точности сборки, швов равномерного сечения и нужной последовательности сварки

6 9. Правильный выбор теплового режима нагрева основного металла при сварке Температура подогрева определяется свойствами металла и составляет: для стали до °, чугуна до °, алюминия до °, бронзы до °. Низкотемпературный подогрев до ° применяется в случае сварки стали при низких окружающих температурах.

7 10. Применение правильной последовательности наложения швов. Последовательность наложения швов должна быть такой, чтобы свариваемые детали, например листы, всегда находились в свободном состоянии. При сварке нескольких листов продольными и поперечными швами сначала нужно сварить все поперечные швы, соединяющие отдельные листы в полосы. После этого можно сваривать продольные швы, соединяющие эти полосы между собой.

8 11. Применение многослойной сварки швов больших толщин (свыше 2025 мм) при использовании дуговой сварки. В этих случаях швы накладывают «горкой» (рис. 51, а) или «каскадом» (рис. 51,б). При сварке горкой первый слой шва имеет небольшую длину порядка мм. Второй слой перекрывает первый и имеет длину в два раза большую. Третий слой длиннее второго на мм и т. д.

9 12. Применение легкой проковки шва ударами молотка. Она используется обычно для многослойных швов, так как при этом могут образоваться мелкие трещины, которые при многослойных швах завариваются наложением последующих слоев. Последний слой проковке не подвергается.

10 13. Введение обратно- ступенчатого порядка наложения швов с целью уменьшения коробления свариваемых деталей. Чем короче шов, тем меньшую деформацию получает изделие. Длинные швы делят на участки длиной мм с таким расчетом, чтобы каждый участок мог быть сварен одним электродом или целым числом электродов.

11 14. Применение уравновешивания деформаций. В этом случае порядок наложения швов выбирают такой, чтобы последующий шов вызывал деформации, обратные тем, которые получились при наложении предыдущего шва.

12 15.Использование обратных деформаций. Этот способ заключается в искусственном придании детали перед сваркой деформации, обратной той, которую она должна получить при сварке.

13 16.Применение искусственного охлаждения детали в процессе сварки, что уменьшает зону нагрева металла и деформацию изделия. Для охлаждения изделие погружают в воду, оставляя на поверхности только место сварки, или кладут под шов толстую подкладку из красной меди, которая вследствие своей высокой теплопроводности хорошо отводит тепло.

14 17. Применение отжига после сварки. Отжиг является средством, полностью устраняющим внутренние напряжения в изделии, возникающие в нем при сварке. 18. Применение холодной или горячей правки изделий после сварки. Для устранения остаточных напряжений после холодной или горячей правки, если это требуется по условиям работы конструкции, производят отжиг сварного изделия.

Основные мероприятия по уменьшению деформаций и напряжений при сварке

При сварке изделий невозможно полностью избежать остаточных деформаций. При всестороннем защемлении свариваемого изделия можно лишь свести деформации изделия к концу охлаждения к минимальной величине. Всестороннее защемление при сварке изделия практически осуществить трудно, поэтому такой способ борьбы со сварочными деформаци іми почти не применяют. Используются только такие способы, которые позволяют получать ейарньк изделия с минимальными остаточными деформациями Некоторые способы борьбы с деформациями изделия приводят к возрастанию внутренних напряжений, например, закрепление свариваемых деталей перед сваркой.

- Для борьбы со сварочными деформациями. применяются конструктивные и технологические; способы.

К конструктивным способам относятся:

1. Уменьшение количества сварных швов и их сечения, что снижает количество вводимого при сварке тепла. Между количеством тепла и величиной деформации при сварке существует прямая зависимость. Поэтому минимальная деформация конструкции будет при наименьших протяженности и сечении швов, например

Рис. 33. Влияние симметричных швов на деформации:

1, 2, 3, 4 — порядок наложения швов

резервуары изготовляют в настоящее время из больших листов или из предварительно собранных в заводских условиях полос и карт.

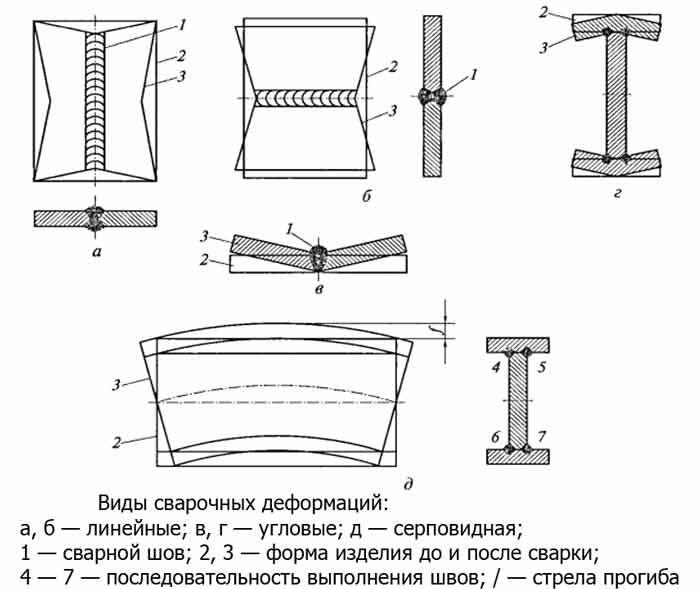

2. Симметричное расположение швов для уравновешивагия деформаций (рис. 33). Например, при изготовлении балки двутаврового сечения со сплошной стенкой наложение одного нижнего поясного шва вызовет ьзгиб балки — серповидную деформацию/j, а наложение верхнего поясного шва вызовет изгиб в обратную сторону. Таким обрізом, балка будет иметь конечный прогиб /о, /«.

3. Симметричное расположение ребер жесткости.

4. Минимальное использование накладок и косынок.

5. Применение стыковых соединений.

К технологическим способам относятся:

1. Рациональная технология сборки и сварки, которая включает правильный выбор вида и режим?, сварки, а также правильную последо - ' вательность наложения швов. Например, при ручной сварке деформация вдвое больше, чем ■ при автоматической. Соединения без скоса кромок дают меньшие деформации, чем соединения с разделкой кромок. Соединения с двусторонним скосом кромок образуют меньшие деформации, чем соединения с односторонним 'скосом.

Величина деформации зависит от способа сборки и прихватки[7] Детали собираются с жестким креплением, не допускающим какого - либо смещения одной детали относительно 11 другой или с эластичным, допускающий смещение деталей. Жесткое крепление деталей’ осуществляется сварочными прихватками в отдельных местах шва (рис. 34, я) или жесткими сборочно-сварочными приспособлениями. Сборка с эластичным креплением производится специальными пластинами, временно прихватываемыми к деталям на некотором расстоянии

Рис. 34. Сборка на прихватках:

а — жесткие прихватки, б, в — эластичные прихватки

от ося шва (рис. 34, б, в). Жесткая оборка приводит к меньшей конечной деформации по сравнению с эластичной.

На величину конечных деформаций влияет последовательность наложения швов. Например, наименьшая стрела прогиба узла, показанного на рис. 35, будет при такой последовательности выполнения швок: сначала — поперечный шов 2, затем — продольный 1 и после него — поперечньш вертикальный 3.

2. Жесткие закрепления деталей. Собранное изделие полностью сваривается, если закреплено на фундаменте, плите или приспособлении, которые имеют жесткость, в несколько раз большую по сравнению с сварным изделием. После сварки и полного охлаждения изделия зажимы удаляются. После освобождения изделия деформация будет меньше, чем

Рис. 35- Правильная последовательность сварки узла: 1 — продольный шов, 2, 3 — поперечные швы ■

при сварке в свободном состоянии. Закреплением можно снизить сварочные деформации на 10—30% в зависимости от ряда условий. Этот способ дает наибольший эффект при сварке балок малой высоты и наименьший — при сварке высоких балок (1000 мм и более).

Закрепление рекомендуется при сварке плоских листов для предотвращения угловых деформаций. Листы можно прижимать вблизи шва, например, электромагнитными прижимами Чем тоньше свариваемые листы, тем целесообразнее их закрепление, с "ем чтобы избежіть также и выпучивания.

Полностью устранить деформации закреплением невозможно, так как при освобождении от зажима сварное изделие продолжает деформироваться за счет силы, сконцентрированной на участке металла с пластической деформацией.

3. Обратный выгиб деталей. Свариваемые детали предварительно изгибают перед сваркой на определенную величину / в обратную сторону (рис. 36) по сравнению с изгибом, вызываемым сваркой. Этот прием используется при сварке узлов таврового сечения. Величина изгиба устанавливается опытным или расчетным путем. Обратный изгиб перед сваркой выполняют с приложением усилия в пределах упругого, упруго-пластического и пластического состояния. Сварка изделия с упругим изгибом производится в особых силовых приспособлениях. Изделие с пластическим изгибом сваривается в свободном состоянии. Однако для получения пластического изгиба требуется мощное оборудование; поэтому такой способ редко применяется в сварочном производстве. Пользуясь обратным изгибом, можно полностью устранить конечные деформации сварных изделий.

4. Правильный тепловой режим. Для уменьшения деформации изделий, особенно из малопластичных металлов, например чугуна или закаливающихся сталей, можно применять пред - варительнЫг подогрев зоны сварки шириной 40—50 мм с каждой стороны шва. При этом снижается перепад температур между участками сварного соединения, подвергающимися сильному нагреву при наложении шва, и следовательно, уменьшаются напряжения и конечные деформации. Температура преді аритель- ного подогрева устанавливается в зависимости от химического состава металла, его толщины и жесткости конструкции, например: для стали — 400—600"С, для чугуна — 500—800°С, для алюминиевых сплавов — 200—270°С, для бронзы — 300—400°С. При сварке особо ответственных конструкций из низкоуглеродистых сталей толщиной более 40 мм устанавливаю'' температуру подогрева 100—200°С, при сварке низколегированных сталей толщиной более 30 мм—150—200°С.

Предварительный подогрев выполняют газовыми горелками, электрическими или индукционными нагревателями. Можно применять также сопутствующий подогрев.

5. Многослойные и обратноступентагые швы. Последовательное введейие меньших количеств тепла применением многослойных швов вместо одновременного при однослойном шве способствует выравниванию нагрева сварного соединения и уменьшает сварочные напряжения и деформации.

Обратноступенчатый способ заключается в том, что всю длину шва разЬивают на отдельные ступени и сварка каждой ступени производится в направлении, обратном общему направлению сварки. Этот способ обеспечивает более равномерный нагрев металла шва по всей его длине и минимальные сварочные деформации и напряжения (рис. 37). Длина ступени при обратноступенчатой сварке зависит от толщины металла, формы, жесткости сваривае-

Рис. 36. Обратный нмгиб элемента тавра:

а - сборка тавра с обратным вьп ибом ( 6 — форма тавра после сварки

мого изделия. Она выбирается в широких пределах (100—400 мм). Чем тоньше свариваемый металл, тем меньше длина ступени. Часто длину свариваемой ступени рассчитывают по длине шва, полу1 ающейся от одного или двух электродов.

6. Принудительное охлаждение в процессе сварки. Уменьшая зону нагрева при сварке созданием быстрого и интенсивного - отвода тепла, можно значительно уменьшить остаточные деформации Отвод тепла осуществляют, погружая изделие в воду и оставляя на воздухе только участок сварки. Этот способ пригоден для неза* вливающихся низкоуглеродистых сталей. В других случаях можно применять массивные подкладки под швом из меди или медных сплавов, обладающих высокой теплопроводностью. Эти подкладки можно дополнительно охлаждать циркулирующей внутри водой. Медные подкладки дают хорошие результаты при сварке, например, нержавеющих сталей небольшой толщины.

7. Применение внешней растягивающей силы. Внешняя растягивающая сила, прило. ен - ная к концам свариваемого изделия, например двутавровой балКи, позволяет свести к нулю укопочение нагретого металла обжатием (осадкой). Этим устраняется конечная сварочная деформация по направлению действия силы. Сила усадки при сварке изделия способствует укорочению, а внешняя растягивающая сила — удлинению волокон металла. Если вглокна металла будут деформироваться в направлении растягивающей силы, то при правильно подобранной величине этой силы можно добиться полного устранения конечных деформаций сварного изделия.

Этот способ борьбы с деформациями вполне целесообразен, однако редко используется из-за отсутствия соответствующего силового оборудования.

8. Местная силовая обработка сварных швов и околошовной зоны Снижение сварочных деформаций и напряжений в сварных соединениях достигается ковкой (ударной силой), обкаткой (статической силой), вибрационным давлением (пульсирующей силой) и другими силовыми воздействиями. Все виды силовой обработки металла шва и околошовной зоны создают местную пластическую деформацию удлинения, обратную деформации укорочения от сварки. В результате этого сварное изделие приобретает первоначальную форму и размеры.

Ковка производится ручным или механиче - счим молотком массой 0,5—1,5 кг; холодная ковка ььшогнягіся при температуре 20—200°С, горячая — при темпе?! туре 450—1000°С (для стали;. Ковка стали в температури»»* интервале 200—45и°С не рекомендуется ввиду ее низкой вязкости и возможности образованна трещин.

При ручной сварке штучными электродами и при горячей ковке следует выполнять швы длиной 150—200 мм и сразу же после сварки проковывать их. При многопроходной или многослойной сварке проковка производился после каждого прохода или наложения слоя, за исключением первого и последнего (декоративного). Первый, корневой шов проковывать нельзя, так как он имеет малое сечение, и при ударе в нем возникнут трещины. Верхний, тонкий декоративный слой вызывает весьма незначительные деформации; кроме того, ковка ухудшит внешний вид шва. При ручной сварке с последующей холодной проковкой следует выполнять швы заданной длины и проковку вести при температурах не выше' 200°С молотком массой 0,5—1,5 кг.

При изготовлении сварных конструкций время ковки превышает врем? сварки в 1—2 раза, поэтому ковка применяется редко.

Широко применяется ковка в ремонтных сварочных работах. Она улучшает структуру металла, уплотняет его и этим увеличивает коррозионную стойкость и повышает механические свойства сварного соединения.

М ггаллы, имеющие малую пластичность при высоких температурах, должны коваться в лолодном состоянии. Ковка закаливающихся при сварке сталей не рекомендуется из-за возможности появления трещин.

Местный нагрев расширяет металл, а соседний холодный металл оказывает расширению горячего металла сопротивление, в результате чего в горячем металле возникают пластические напряжения сжатия.

После охлаждения нагретого участка его размеры уменьшаются во всех направлениях, что приводит к уменьшению или полному исчезновению деформации Для получения максимального эффекта можно производить нагрев с одновременным охлаждением соседних участков водой.

Основные мероприятия по уменьшению напряжений и деформаций при сварке

Величину собственных напряжений и связанных с ними деформаций, возникающих при сварке изделия, можно значительно уменьшить, но для этого необходимо выполнять следующие требования:

1. Правильно выбирать конструкцию сварного изделия.

2. Рационально располагать сварные швы на изделии.

3. Применять соответствующие методы сборки и сварки изделий и использовать приспособления.

4. Правильно выбирать тепловой режим сварки.

5. В правильной последовательности выполнять сварные швы.

6. Использовать предварительный и сопутствующий подогрев при сварке.

7. Подвергать механической или термической правке изделия.

8. Подвергать термической обработке изделия после сварки.

Выполнение перечисленных требований позволит или полностью уничтожить в изделии собственные напряжения и деформации, или уменьшить их настолько, что они станут уже неопасными для прочности конструкции в целом.

С целью уменьшения деформаций и напряжений при сварке можно руководствоваться следующими общими рекомендациями:

1. Применять для сварных конструкций такие марки основного металла и электродов, которые не склонны к закалке при остывании на воздухе и дают достаточно пластичный (нехрупкий) металл шва.

2. Не создавать в конструкции, особенно работающей при ударах и вибрациях, скоплений большого количества сварных швов и их пересечений друг с другом, а также избегать применения коротких швов замкнутого контура, так как в подобных местах неизбежно происходит концентрация собственных напряжений.

3. Использовать, если это возможно, симметричное расположение ребер жесткости в конструкциях.

4. Ограничивать применение накладок и косынок.

5. Применять по возможности стыковые швы, так как они дают наименьшую концентрацию напряжений.

6. Внедрять секционное изготовление конструкций с последующей сваркой готовых узлов, а также использовать штампованные и литые детали для узлов сложной Еонфигурации. В этом случае уменьшается неблагоприятное влияние жестких связей между отдельными деталями, образуемых сварными швами.

7. Преимущественно применять швы с глубоким проплавлением, а также методы полуавтоматической и автоматической сварки под флюсом, дающие большую скорость сварки, требующие малых зазоров между листами и обусловливающие более равномерное остывание шва.

При полуавтоматической и автоматической сварке величина напряжений и деформаций меньше, чем при ручной.

8. Пользоваться сборочно-сварочными приспособлениями и кондукторами, способствующими осуществлению заданной точности сборки, получению швов равномерного сечения и соблюдению нужной последовательности сварки. Если зажимы кондукторов допускают перемещение деталей от усадки при сварке, то это снижает напряжения. При жестком закреплении свариваемых деталей остаточные напряжения после сварки и снятия детали с кондуктора снижаются вследствие того, что в процессе сварки металл шва получает необходимую пластическую деформацию при остывании.

9. Правильно выбирать тепловой режим нагрева основного металла при сварке. Если при сварке допускается свободное перемещение детали или основной металл склонен к закалке, то следует применять более мощный тепловой режим. Этим увеличивается объем разогреваемого металла и замедляется остывание.

Чтобы уменьшить скорость охлаждения после сварки и разность температур между нагретыми и холодными частями изделий, при сварке закаливающихся сталей или металла больших толщин, а также сварке при низких окружающих температурах следует

применять предварительный или сопутствующий подогрев изделия в целом или околошовной зоны его.

Температура подогрева определяется свойствами металла и составляет: для стали 500—£00°, чугуна 700—800°, алюминия 250—270°, бронзы 300—400°. Низкотемпературный подогрев до 100—200° применяется в случае сварки стали при низких окружающих температурах.

При сварке в стык жестко закрепленных деталей нужно использовать менее мощные тепловые режимы и применять электроды, дающие пластичный наплавленный металл.

Рис. 57. Правильная последовательность наложения швов при сварке листов: а—настила, б — двутавровой балки

Рис. 58. Напряжения от поперечной усадки в продольном сечении шва:

а — при сварке иа проход, 6 — при сварке от краев шва к середине: (—) — напряжения сжатия, н4 — напряжения растяжения

10. В правильной последовательности накладывать швы. Последовательность наложения швов должна быть такой, чтобы в свариваемых элементах, например листах, допускалась свободная деформация. Так, например, при сварке нескольких листов продольными и поперечными швами сначала накладывают все поперечные швы, соединяющие отдельные листы в полосы. После этого можно сваривать продольные швы, соединяющие эти полосы между собой. В этом случае свариваемые части листов не будут жестко закреплены между собой и смогут свободно деформироваться при сварке. На рис. 57 цифрами показана правильная

последовательность наложения швов при сварке листов настила (рис. 57, а) и двутавровой балки (рис. 57, б).

Сварку швов нужно производить на проход или от середины шва к его концам. В этом случае в середине шва будут возникать поперечные напряжения сжатия (рис. 58. а). Если же вести сварку шва от его концов к середине, то в середине появятся поперечные напряжения растяжения (рис. 58, б), отчего в шве или околошов - ной зоне может образоваться трещина.

11. Применять многослойную дуговую сварку швов больших толщин (свыше 20—25 мм). В этих случаях швы накладывают гор-

Рис. 59. Последовательность наложения швов при многослойной

а — горкой, б — каскадом

кой (рис. 59, а) или каскадом (рис. 59, б). При сварке горкой первый слой шва имеет небольшую длину порядка 200—300 мм. Второй слой перекрывает первый и имеет длину в два раза большую. Третий слой длиннее второго на 200—300 мм и т. д.

Заполнив горку, сварку ведут в обе стороны от нее короткими валиками тем же способом. При этом зона сварки все время поддерживается в нагретом состоянии, что обеспечивает более равномерное распределение тепла в металле и уменьшает напряжения.

12. Производить в случае необходимости легкую проковку каждого слоя многослойного шва ударами пневмозубила. Последний слой проковке не подвергается. Однако способ этот весьма трудоемкий, требует наличия пневмоинструмента, создает шум в цехе и поэтому может быть рекомендован только в отдельных случаях, когда нельзя пользоваться другим методом.

13. С целью уменьшения коробления свариваемых деталей накладывать швы в обратно-ступенчатом порядке. Чем короче шов, тем меньше деформируется изделие. Длинные швы делят на участки длиной 150—200 мм с таким расчетом, чтобы каждый участок

мог быть сварен одним электродом или целым числсм электродов. Сварку ведут в порядке, указанном на рис. 60, начиная от начала шва или его середины. Каждый последующий слой накладывают ц обратном направлении по отношению к предыдущему. В этом случае деформации, возникающие при наложении двух соседних коротких участков шва, будут иметь противоположное направление. Стыки участков разных слоев должны располагаться вразбежку, а не совпадать друг с другом. Уменьшение деформаций при обратно-ступенчатом способе наложения шва объясняется тем, что

Рис. 61. Уравновешивание деформаций

Рис. 60. Обратно-ступеичатый порядок наложения швов

в этом случае нагрев металла распределяется более равномерно. Весь шов получает равномерные деформации, как это схематически показано на рис. 60 (внизу).

14. Уравновешивать деформации, для чего порядок наложения швов выбирается такой, чтобы последующий шов вызывал деформации, обратные тем, которые возникли при наложении предыдущего шва. На рис. 61, а показан порядок наложения швов при сварке балки двутаврового сечения. Деформации шва 2 действуют в направлении, противоположном деформациям шва 1, выпрямляя балку, покоробившуюся при сварке шва 1. То же имеет место при наложении швов 3 и 4. Можно также сваривать швы балки без искривления, в таком порядке: 1,4,3 и 2. На рис. 61, б цифрами показан порядок наложения валиков при продольной наплавке круглого стержня. Валики следует накладывать с разных сторон стержня на небольшой его ширине. Не следует наплавлять сначала одну половину стержня, а затем вторую, так как в этом случае первоначальные деформации могут полностью не уничтожиться.

15. Использовать обратные деформации. В детали искусственно перед сваркой вызывают деформацию, обратную тем, которые она должна получить при сварке. На рис. 62 показаны примеры применения обратных деформаций. Обратные деформации обычно ис

пользуются в конструкциях, у которых сварные швы расположены только с одной стороны от оси изделия или на разных расстояниях от нее.

16. Применять искусственное охлаждение детали в процессе СЕарки, что уменьшает зону нагрева металла и деформацию изделия. Для охлаждения изделие погружают в воду, оставляя на поверхности только место сварки, или кладут под шов толстую подкладку из красной меди, которая вследствие своей высокой теплопроводности хорошо отводит тепло. Использование медных подкладок дает хороший результат при сварке тонколистового

Рнс. 62. Примеры использования обратных деформаций

Ю 2D мм на /м ш8а

материала, нержавеющей стали, когда необходимо обеспечить хороший отвод тепла, во избежание сильного перегрева и коробле - ни і изделия. Иногда медные подкладки дополнительно охлаждают водой, пропуская ее по каналам, сделанным в подкладке.

17. Применять отжиг или нормализацию изделия после сварки. Отжиг или нормализация полностью устраняют внутренние напряжения в изделии, возникающие при сварке.

18. Применять метод холодной или горячей правки изделий после сварки. Холодная правка производится домкратами, прессом, ударами молота или кувалды со стороны наибольшего выгиба изделия, которое стремится деформировать в обратном направлении. Этот способ довольно дорогой, трудоемкий и может привести к появлению трещин и разрывов в швах и основном металле.

При горячей правке осуществляется местный нагрев сварочными горелками до температуры пластического состояния участка металла на выпуклой стороне изделия. При остывании на этом уча-

стке возникают напряжения растяжения, выпрямляющие изделие. Этот метод прост и эффективен. Для устранения остаточных напряжений после холодной или горячей правки, если это требуется по условиям работы конструкции, производят термообработку сварного изделия.

МЕРОПРИЯТИЯ ПО УМЕНЬШЕНИЮ СВАРОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ

Остаточные напряжения растяжения в активной зоне в. преобладающем большинстве практических случаев сварки достигают (Предела текучести. Вследствие этого, меры, принимаемые до сварки и в процессе - аварки, 'кроме предварительного растяжения или подогрева изделия до высоких температур, не устраняют возникновение, а также значительно не уменьшают величину остаточных напряжений от продольной усадки. Однако они могут «намного уменьшить поперечные напряжения от. поперечной усадки и, таким образом, снизить плоскостную и объемную напряженность сварного - соединения и уменьшить пластические деформации растяжения при остывании шва. Это їв большинстве случаев гарантирует достаточную прочность и работоспособность сварной. конструкции.

Мероприятия по уменьшению напряжений «при сварке «можно разделить - на 'конструктивные и технологические.

Конструктивные мероприятия. Одним из главных конструктивных мероприятий является выбор основного металла и электродов для изготовления проектируемой конструкции. Основной металл не должен иметь склонности, к образованию закалочных структур при остывании на воздухе. Электроды должны давать наплавленный металл, пластические свойства которого не ниже пластических свойств основного металла. Это, в первую очередь, относится к связующим шва. м, сечение которых под действием внешней нагрузки работает совместно с основным металлом. В сварных конструкциях, предназначенных для эксплуатации в условиях низких температур, порог хладноломкости их должен находиться в пределах низких температур. В условиях низких температур более надежно работают сварные конструкции из» стали спокойной плавки, чем из стали кипящей плавки.

В целях уменьшения плоскостных и объемных напряжений не допускается скопление швов и пересечение их. Соблюдение 15* 227

этого условия особенно важно в конструкциях, предназначенных для эксплуатации при ударной и переменной нагрузках.

Не рекомендуется применение сварных швов, образующих небольшие замкнутые контуры, например вставка латок, приварка усилений, так как это увеличивает плоскостную напряженность.

Следует избегать применения косынок, накладок и т. п., так как это ведет к увеличению плоскостных напряжений. Количество швов должно быть возможно меньшим, а сечение их не должно превышать размеров, требуемых проектными условиями.

Ребра жесткости нужно располагать так, чтобы •при сварке подвергались нагреву одни и те же места основного 'металла (|фш 108), так как это у м ен ь ш а ет п оп ер ечн у ю

усадку стенки, а следовательно, и общую напряженность всей конструкции.

Рекомендуется применять преимущественно стыковые швы, так как они являются менее жесткими и в них концентрация силовых напряжений значительно меньше, чем в угловых швах.

При соединении стыковыми швами деталей различной толщины в целях более равномерного их нагрева, провара кромок

Фиг. 109. Стыковая сварка пластин различной толщины: а — правильно; б — неправильно.

и равномерного распределения силового потока следует скашивать кромку листа, имеющего большую толщину, как показано на фиг. 109.

При проектировании сложных конструкций необходимо учитывать возможность изготовления их в виде отдельных сварных узлов, которые потом соединяются в целую конструкцию. Это уменьшает влияние связей на поперечную усадку швов и снижает плоскостную, напряженность.

В сварных конструкциях, состоящих из деталей сложной конфигурации, необходимо применять штампованные и литые узлы, которые свариваются с остальными деталями всей конструкции.

При проектировании сварных конструкций необходимо учитывать, чтобы расположение швоз не затрудняло механизацию сварочных работ,

В проектах сварных конструкций необходимо обязательно предусматривать специальные сборочно-сварочные приспособления и кондукторы, обеспечивающие точность сборки и выполнение правильной последовательности сварочных работ.

Технологические мероприятия по уменьшению сварочных напряжений разделяются на проводимые в процессе сварки и после нее.

Сварочные напряжения и деформации

Образование напряжений и деформаций при сварке обычно связано с несоблюдением технологических требований. Такие соединения ненадежны, так как на швах могут появиться трещины, снижающие прочность. После деформации при сварке геометрические параметры могут измениться настолько, что конструкция будет непригодна для эксплуатации.

Определение сварочных напряжений и деформаций

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению. По направленности они могут быть:

- растягивающего действия;

- изгибающего;

- крутящего;

- сжимающего;

- срезающего.

Сварочные деформации ― это искажение формы под действием прилагаемых сил. Нарушения могут проявиться не сразу после завершения сварочных работ, а во время эксплуатации из-за увеличения нагрузки. В лучшем случае снизится антикоррозийная устойчивость, в худшем ― разрушится конструкция.

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению.

Сварочные деформации ― это искажение формы под действием прилагаемых сил.

Причины возникновения

Причины образования деформаций и напряжений при сварке подразделяются на основные и побочные категории. К первым относят те, которые возникают во время сварки, поэтому неизбежны. Вторые нужно предотвращать.

Основные причины возникают как следствие:

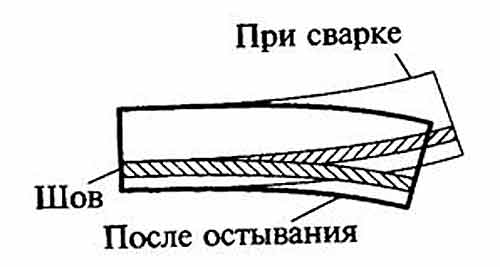

- Неравномерного нагрева сварочной зоны и прилегающих участков. Более горячий металл расширяется больше чем холодный, поэтому между слоями с разной температурой начинает концентрироваться напряженность. Ее величина определяется степенью нагревания и коэффициентом теплового расширения. Чем больше эти значения, тем выше вероятность нарушения геометрии конструкций.

- Усадки. Когда при охлаждении после сварки металл переходит из жидкой фазы в твердое состояние, объем уменьшается. Этот процесс сопровождается растягиванием прилегающих участков с образованием напряжений, направленных вдоль или поперек шва. Продольное воздействие изменяет длину соединения, а поперечное способствует образованию угловой деформации.

- Структурных изменений. При сварке высокоуглеродистой или легированной стали с большим нагревом происходит процесс закаливания с изменением объема и коэффициента теплового расширения. Это явление создает напряжения, приводящие к образованию трещин внутри и на поверхности швов. У сталей, в составе которых углерода меньше 0,35%, структурные изменения настолько малы, что не оказывают существенного влияния на качество сварных соединений.

К побочным причинам причисляют:

- неправильный выбор электродов или режимов сварки, некачественная подготовка деталей перед сваркой, другие нарушения технологии;

- неверный выбор вида швов или малое расстояние между ними, большое количество точек пересечения соединений и прочие конструктивные ошибки;

- неопытность сварщиков.

Классификация напряжений и деформаций

В зависимости от причины образования напряжения называются тепловыми и структурными. Первые возникают во время нагрева/остывания, вторые возникают при структурной перестройке металла. При сварке легированных или высокоуглеродистых сортов стали они проявляются совместно.

По месту действия напряжения присутствуют в границах конструкции, зернах, кристаллической решетке металла. По виду напряженного состояния их называют:

- линейными, с односторонним действием;

- плоскостными, действующими по двум направлениям;

- объемными, распространяющиеся по трем осям.

По направленности продольные напряжения действуют вдоль сварного соединения, а поперечные перпендикулярно.

Деформацию конструкции, которая происходит в процессе сварки, называют общей, а если изменяются размеры и форма только одной или нескольких деталей ― местной. По продолжительности существования действие временных сварочных деформаций проявляется только в процессе соединения деталей. После охлаждения геометрические параметры восстанавливаются. Остаточной называют сварочную деформацию, которая остается неизменной после устранения причины появления. Если геометрические параметры восстанавливаются после завершения сварки, деформации называются упругими, если нет ― пластичными.

Как предотвратить возникновение

Для снижения величины сварочных напряжений и деформаций при подготовке к работе специалисты рекомендуют:

- при проектировании выполнять расчет деформаций для правильного формирования сечения сварочных швов, припусков для усадки;

- располагать швы симметрично по отношению к осям узлов;

- не проектировать соединения так, чтобы больше трех швов пересекались в одной точке;

- прежде чем приступить к сварке, проверить, нет ли отклонений величины зазоров на стыках от расчетных величин;

- не проводить швы через места концентрации напряжений.

Для уменьшения деформаций и напряжений во время работы применяют следующие приемы:

- создавать на соединениях очаги дополнительной деформации с действием, противоположным сварке;

- швы длиной больше 1 м разбивать на отрезки длиной 10 — 15 см и сваривать обратноступенчатым методом;

- подкладывать под стыки медные или графитовые прокладки для снижения температуры сварочной зоны;

- соседние швы сваривать так, чтобы деформации компенсировали друг друга;

- для сварки деталей из вязкого металла применять технологии, которые обеспечивают снижение величины остаточных явлений;

- делать размер швов меньше, если это допускается условиями эксплуатации;

- по возможности выполнять соединения с меньшим числом проходов;

- при наложении двухсторонних швов слои наплавлять попеременно с каждой стороны;

- предварительно выгибать края заготовок в направлении, противоположном действию деформации, когда сварка завершится, они вернутся в исходное положение;

- не делать много прихваток;

- для ускорения сборки и снижения величины деформаций небольшие узлы сваривать в кондукторах.

Методы устранения напряжений

Для снятия напряжений пользуются отжигом и механической обработкой. Первый способ применяют в случаях, когда требуется обеспечить высокую точность размеров. Местный или общий отжиг проводят при нагреве до 550 — 680⁰C в три стадии: нагревание, выдержка, охлаждение.

Для механического снятия напряжений используют обработку проковкой, прокаткой, вибрацией, взрывом, чтобы создать нагрузку с противоположным знаком. Для горячей и холодной проковки используют пневматический молот. Обработку вибрацией проводят устройством, которое генерирует колебания с частотой в диапазоне 10 — 120 Гц.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции.

Методы устранения деформаций

Дефекты устраняют термическим с местным или общим нагревом, холодным механическим, термомеханическим способами. Для правки термическим методом с полным отжигом конструкцию закрепляют в устройстве, которое создает давление на искривленный участок, затем нагревают в печи.

Способ локального нагрева основан на сжимании металла при остывании. Для исправления дефектов искривленное место греют горелкой или сварочной дугой. Так как прилегающие участки остаются холодными, зона нагрева не может значительно расшириться. После охлаждения растянутый участок выпрямляется.

Термическим способом выправляют любые виды деформаций, однако при работе с тонкостенным металлом следует учитывать его особенности:

- тепло при местном нагреве тонких стальных листов быстро распространяется по всей площади, поэтому величина усилия сжатия оказывается недостаточной для исправления дефекта;

- температура локального нагрева тонкостенного металла не должна превышать 600 — 650⁰C, поскольку при увеличении температуры начнется образование пластических деформаций даже при отсутствии напряжения.

При механической правке растянутые участки деформируются внешними нагрузками в обратном направлении. Дефекты устраняют применением изгибания, вальцовки, растяжения, ковкой, прокаткой роликами.

Термомеханическую правку проводят с подогревом растянутого участка до 700 — 800⁰C и внешнего воздействия. Для выправления участков с большим растяжением сначала из избытков металла холодной рихтовкой формируют выступы в форме куполов. Затем по отдельности нагревают и резко охлаждают.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции. При этом учитывают эффективность метода, трудоемкость, величину финансовых затрат.

Читайте также: