Основы сварочного производства презентация

Обновлено: 20.05.2024

Презентация на тему: " Понятие о сварке и ее сущность Ю.А.Дементьев Краевое государственное образовательное учреждение начального профессионального образования «Профессиональное." — Транскрипт:

1 Понятие о сварке и ее сущность Ю.А.Дементьев Краевое государственное образовательное учреждение начального профессионального образования «Профессиональное училище 46»

2 Сварка В соответствии с ГОСТ сварка процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого. Неразъемные соединения, выполненные с помощью сварки, называют сварными соединениями. Посредством сварки соединяют преимущественно детали из металлов. Однако сварные соединения применяют и для деталей из неметаллов пластмассы и керамики или их сочетаний.

3 Для получения сварных соединений не требуются какие - либо специальные соединительные элементы ( заклепки, накладки и т. п.). Соединение происходит за счет образования связей между атомами соединяемых деталей. Для сварных соединений металлов характерно возникновение металлической связи, обусловленной взаимодействием обобществленных электронов и ионов решетки. При сварке керамик с металлами или между собой возрастает доля ковалентной или ионной составляющих связи.

4 Энергией активации Для получения сварного соединения недостаточно простого соприкосновения поверхностей соединяемых деталей. Межатомные связи устанавливаются только тогда, когда атомы соединяемых деталей получают некоторую дополнительную энергию, необходимую для преодоления существующего между ними энергетического барьера. Эту энергию называют энергией активации. При сварке ее вводят в зону соединения извне путем нагрева ( термическая активация ) или пластического деформирования ( механическая активация ).

5 В зависимости от характера активации при выполнении соединений различают два основных вида сварки : плавлением и давлением

6 Сварка плавлением При сварке плавлением детали по соединяемым кромкам оплавляются под действием источника нагрева. Расплавленный металл, сливаясь в общий объем, образует жидкую сварочную ванну. При охлаждении сварочной ванны жидкий металл затвердевает и образует сварной шов. Шов может быть образован только за счет расплавления металла свариваемых кромок или за счет металла кромок и дополнительного введения в сварочную ванну расплавляемой присадки.

7 Сварка давлением Сущность сварки давлением состоит в совместном пластическом деформировании материала по кромкам свариваемых деталей. Благодаря пластической деформации облегчается установление межатомных связей соединяемых частей. Для ускорения процесса применяют сварку давлением с нагревом. В некоторых случаях нагревают до оплавления свариваемые поверхности металла или промежуточные вспомогательные прокладки ; давление может осуществляться в непрерывном или прерывистом режимах.

8 Классификация видов сварки Различают более 150 видов сварочных процессов. ГОСТ сварочные процессы классифицирует по основным физическим, техническим и технологическим признакам. Основа классификации по физическим признакам вид энергии, применяемой для получения сварного соединения. По физическим признакам все сварочные процессы относят к одному из трех классов : термическому, термомеханическому и механическому.

9 По физическим признакам Термический класс все виды сварки плавлением, осуществляемые с использованием тепловой энергии ( газовая, дуговая, электрошлаковая, плазменная, электронно - лучевая и лазерная ). Термомеханический класс все виды сварки, осуществляемые с использованием тепловой энергии и давления ( контактная, диффузионная, кузнечная, газо - и дугопрессовая ). Механический класс все виды сварки давлением, проводимые с использованием механической энергии ( холодная, трением, ультразвуковая и взрывом ).

10 По техническим признакам По техническим признакам сварочные процессы классифицируют в зависимости от способа защиты металла в зоне сварки, непрерывности процесса и степени его механизации.

11 Виды сварки плавлением Источником нагрева при дуговых способах сварки служит сварочная дуга, представляющая собой устойчивый электрический разряд, происходящий в газовой среде между двумя электродами или электродом и деталью. Для поддержания разряда необходимой продолжительности разработаны специальные источники. При питании дуги переменным током применяют сварочные трансформаторы, при сварке на постоянном токе сварочные генераторы или сварочные выпрямители.

13 По характеру защиты свариваемого металла и сварочной ванны от окружающей среды существуют способы дуговой сварки с шлаковой, газошлаковой и газовой защитой. По виду электродного материала различают дуговую сварку плавящимися и неплавящимися электродами. Плавящимися электродами служат металлические проволоки и стержни из стали, сплавов алюминия, титана, никеля, меди и других металлов ; неплавящимися угольные, графитовые, вольфрамовые стержни. При горении дуги и плавлении свариваемого и электродного металлов необходима защита сварочной ванны от воздействия атмосферных газов кислорода, азота и водорода, так как они растворяются в жидком металле и ухудшают качество металла шва.

14 По способу защиты сварочной ванны, самой дуги и конца нагреваемого электрода от воздействия атмосферных газов дуговую сварку разделяют на следующие виды : сварку покрытыми электродами ; под флюсом ; в защитном газе ; самозащитной порошковой проволокой ; в вакууме ; с комбинированной защитой. По степени автоматизации процесса различают ручную, механизированную и автоматическую сварку.

15 Дуговая сварка покрытыми электродами При этом способе сварку выполняют вручную штучными покрытыми электродами. Покрытый электрод представляет собой металлический стержень с нанесенным на его поверхность покрытием ( обмазкой ). Покрытие электродов готовят из порошкообразной смеси различных компонентов. Его назначение повысить устойчивость горения дуги, провести металлургическую обработку сварочной ванны, обеспечить защиту расплавленного металла от атмосферных газов и улучшить качество сварки.

16 Сварной шов образуется за счет расплавления металла свариваемых кромок и плавления стержня сварочного электрода. При этом сварщик вручную выполняет два основных технологических движения : подачу покрытого электрода в зону сварки по мере его расплавления и перемещение дуги вдоль свариваемых кромок. Ручная дуговая сварка покрытыми электродами один из наиболее распространенных способов, используемых при изготовлении сварных конструкций.

17 Дуговая сварка под флюсом При сварке под флюсом сварочная проволока и флюс подаются в зону горения дуги, под воздействием теплоты которой плавятся кромки основного металла, электродная проволока и часть флюса. Вокруг дуги образуется газовый пузырь, заполненный парами металла и материалов флюса. По мере перемещения дуги расплавленный флюс всплывает на поверхность сварочной ванны, образуя шлак. Расплавленный флюс защищает зону горения дуги от воздействия атмосферных газов и значительно улучшает качество металла шва.

18 Сварку под слоем флюса применяют для соединения средних и больших толщин металла. Сварочный электрод выполнен в виде проволоки, свернутой в кассете. Подача проволоки в зону горения дуги механизирована, а перемещение дуги по свариваемым деталям выполняют вручную или специальными механизмами..

19 Дуговая сварка в защитных газах Электрическая дуга горит в среде специально подаваемых в зону сварки защитных газов. При этом используют как неплавящийся, так и плавящийся электроды. Процесс можно выполнять вручную, механизированным или автоматическим способом. При сварке неплавящимся электродом изделий большой толщины применяют присадочную проволоку. В качестве защитных газов применяют углекислый газ, аргон, гелий, иногда азот для сварки меди. Наиболее распространены смеси газов : аргон + кислород, аргон + гелий или аргон + углекислый газ + кислород.

20 В процессе сварки защитные газы, подаваемые в зону горения дуги через сопло сварочной горелки, оттесняют атмосферные газы от электрода и сварочной ванны.

21 Электрошлаковая сварка Процесс сварки является бездуговым. В отличие от дуговой сварки для расплавления основного и при - садочного металлов используют теплоту, выделяющуюся при прохождении сварочного тока через расплавленный электропроводный шлак ( флюс ). В начале процесса дугой расплавляют небольшое количество флюса. Затем электрод погружают в шлаковую ванну, горение дуги прекращается и ток начинает проходить через расплавленный шлак. Сварку выполняют снизу вверх чаще всего при вертикальном положении свариваемых деталей с зазором между ними.

22 Для формирования шва по обе стороны зазора устанавливают медные ползуны - кристаллизаторы, охлаждаемые водой. По мере формирования шва ползуны перемещаются в направлении сварки. По виду электрода различают электрошлаковую сварку проволочным, пластинчатым электродом и плавящимся мундштуком ; по наличию колебаний электрода без колебаний и с колебаниями электрода ; по числу электродов одно -, двух - и многоэлектродную. Обычно электрошлаковую сварку применяют для соединения деталей толщиной от 50 мм до нескольких метров

23 Плазменная сварка Процесс основан на пропускании под давлением потока газов через электрический разряд большой плотности. В результате получают высокотемпературный ионизированный газ, называемый плазмой. Температура плазменной струи достигает ° С. Плазменную сварку можно выполнять при изготовлении как тонкостенных изделий, так и деталей большой толщины из различных материалов. В качестве плазмообразующего газа чаще всего используют аргон, гелий или азот. Состав и расход плазмообразующего газа зависят от вида электрода и свариваемого материала.

24 Электронно - лучевая сварка Сварку проводят в специальной камере в глубоком вакууме. В результате интенсивной бомбардировки места сварки быстродвижущимися электронами, излучаемыми нагретым вольфрамовым или металлокерамическим катодом, выделяется энергия, необходимая для нагрева и плавления металла. Ускорение движения электронов обусловлено постоянным высоким напряжением ( до 100 кВ ) между катодом и анодом ( изделием ). Поток электронов фокусируется в узкий луч и направляется в место соединения деталей. Сварку можно выполнять без колебаний и с колебаниями электронного луча, острофокусированным или расфокусированным лучом. Электронным лучом сваривают тугоплавкие и химически активные металлы, выполняют узкие и глубокие швы на деталях большой толщины ( до 70 мм и более ).

25 Лазерная сварка Способ сварки плавлением, при которой для нагрева используют энергию излучения лазера ( англ. « усиление света посредством стимулированного излучения »). Современные промышленные лазеры применяют для сварки, наплавки, резки, прошивки отверстий, поверхностной обработки различных конструкционных материалов во многих отраслях машиностроения. Промышленные газовые и твердотельные лазеры снабжены микропроцессорной системой управления. Вакуум при сварке лазером не нужен, и ее можно выполнять на воздухе даже на значительном расстоянии от генератора излучения. С помощью газового лазера режут не только металлические, но и неметаллические материалы : слоистые пластики, стеклотекстолит, гетинакс и др.

26 Газовая сварка Для плавления свариваемого и присадочного металлов используют высокотемпературное газокислородное пламя. В качестве горючего для сгорания в кислороде применяют ацетилен, водород, пропан - бутановую смесь, пары керосина, бензина, природный, светильный, нефтяной, коксовый и другие газы.

27 Термитная сварка Свариваемые детали помещают в огнеупорную форму, а в установленный сверху тигель засыпают термит порошкообразную смесь алюминия с железной окалиной. В процессе горения термитной смеси при температуре более 2000 ° С образуется жидкий металл, который при заполнении формы оплавляет кромки свариваемых изделий, заполняет зазор, образуя сварной шов.

Основы технологии сварочного производства

1. ОСНОВЫ ТЕХНОЛОГИИ СВАРОЧНОГО ПРОИЗВОДСТВА

2. ОБЩАЯ ХАРАКТЕРИСТИКА СВАРОЧНОГО ПРОИЗВОДСТВА

Сваркой называется процесс получения неразъемного соединения

конструкционных материалов путем местного приложения химической,

физической или механической энергии.

Сварка металлов происходит за счет межмолекулярных или межатомных

связей в металле соединения (сил сцепления).

Объем изготовленных сварных конструкция за последние 50 лет вырос более чем в

50 раз. Наибольший удельный вес в России занимает сварка плавлением.

Масса сварных конструкций составляет 50% от массы конструкций в автомобиле.

Трудоемкость сварных работ равна 20% от трудоемкости изготовления автомобиля.

Преимущества (по сравнению с болтовыми и заклепочными соединениями):

1) экономия металла до 30%;

2) повышение производительности труда на 20-25%;

3) автоматизация процесса;

4) возможность применения:

для наплавки изношенных поверхностей деталей;

для устранения дефектов (трещины, раковины и др.);

5) близкие к сварке процессы используются при резке металлов (плазменная резка

и др.)

КЛАССИФИКАЦИЯ СПОСОБОВ СВАРКИ

СВАРКА

ПО СТЕПЕНИ

МЕХАНИЗАЦИИ

-РУЧНАЯ;

-ПОЛУАВТОМАТИЧЕСКАЯ;

-АВТОМАТИЧЕСКАЯ.

ПО ЭНЕРГЕТИЧЕСКОМУ

ПРИЗНАКУ

-ТЕРМИЧЕСКАЯ;

-ТЕРМОМЕХАНИЧЕСКАЯ;

-МЕХАНИЧЕСКАЯ.

3

СВАРКА ТРЕНИЕМ

Сварка трением относится к процессам, в которых используются взаимное

перемещение свариваемых поверхностей, давление и кратковременный нагрев. В

результате нагрева и сжатия происходит совместная пластическая деформация.

Сварное соединение образуется вследствие возникновения металлических связей

между чистыми контактирующими поверхностями.

СВАРКА ТРЕНИЕМ

Применяется для соединения частей промежуточного вала коробки передач

автомобиля, клапанов механизма газораспределения, режущего инструмента.

8

СВАРКА ТРЕНИЕМ

-

Преимущества (по сравнению с ручной сваркой покрытыми электродами):

небольшая энергоемкость процесса;

высокая производительность;

возможность автоматизации;

высокие механические характеристики и качество сварного изделия.

-

Недостатки:

сложность необходимого оборудования;

узкий спектр применения метода;

невозможность применения в непроизводственных условиях;

ограниченность по номенклатуре свариваемых материалов.

9

11. СВАРКА ВЗРЫВОМ

Области применения

изготовление биметаллических листов

металлов и сплавов в любых сочетаниях;

изготовление сплошных и полых

цилиндрических композиционных заготовок

для профильного проката и непосредственного

использования в деталях машин;

облицовка заготовок деталей машин

(например, лопастей гидротурбин) металлами

и сплавами;

изготовление из разнородных металлов и

сплавов плоских композиционных карточек с

высокопрочным соединением слоев, вырезки

из них поперек слоев переходников

необходимой конфигурации (полос, колец,

фланцев и т. п.) и вварки их обычными

способами между деталями из одноименных

материалов;

изготовление волокнистых композиционных

материалов с неограниченным числом слоев

матрицы и волокон;

нанесения порошковых покрытий на

металлические поверхности.

Граница раздела металлов в

соединениях, сваренных взрывом.

Вверху – ниобий, внизу – медь

(х100х)

КОНТАКТНАЯ СВАРКА

ВИДЫ

ШОВНАЯ

ТОЧЕЧНАЯ

СТЫКОВАЯ

контактная сварка — процесс образования неразъемных соединений в результате

нагрева металла проходящим электрическим током и пластической деформации зоны

соединения под действием сжимающего усилия.

Характерная особенность этих процессов – пластическая деформация, в ходе

которой формируется сварное соединение.

Прочность соединения определяется размером и структурой сварной точки,

которые зависят от формы и размеров контактной поверхности электродов, силы

сварочного тока, времени его протекания через заготовки, усилия сжатия и состояния

поверхностей свариваемых деталей.

14. ШОВНАЯ (РОЛИКОВАЯ) СВАРКА

Шовная (роликовая) сварка

– разновидность контактной

сварки, при которой

заготовки соединяются

непрерывным или

прерывистым швом,

состоящим из отдельных

сварных точек, в результате

приложения усилия сжатия и

подвода тока к

вращающимся дисковым

электродам (роликам).

В зависимости от характера перемещения деталей и подачи сварочного тока

различают следующие способы шовной сварки:

- непрерывная;

- прерывистая;

- шаговая

15. СПОСОБЫ ШОВНОЙ СВАРКИ

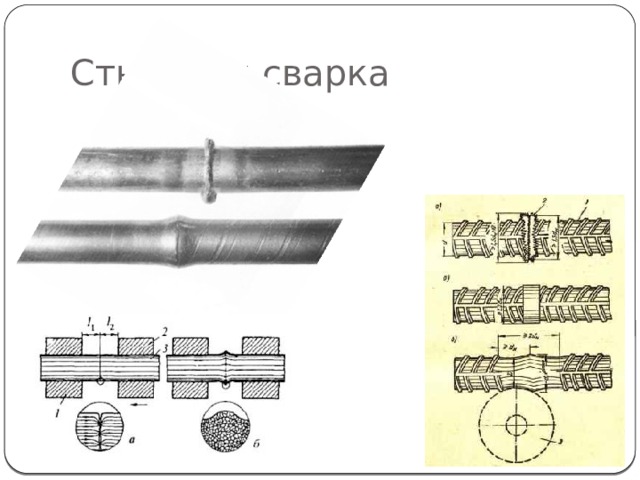

16. СТЫКОВАЯ СВАРКА

При стыковой сварке для разогрева основного металла используют

электрическую дугу. Она комбинирует в себе контактную сварку, дуговую

сварку и сварку давлением. Стыковой сваркой изготавливают крепкое, чистое

сварочное соединение.

Для осуществления стыковой

сварки заготовки соединяются

под небольшим давлением.

Через основной металл

пропускают большой ток

низкого напряжения. Когда ток

установится, заготовки очень

медленно разводятся. Это

вызывает появление между

ними электрической дуги.

Дуга разогревает поверхности

обеих деталей, и после

достаточного разогрева они

сжимаются под очень

высоким давлением.

ТОЧЕЧНАЯ СВАРКА

Точечная сварка – процесс создания неразъемного соединения, при котором

заготовки соединяются в отдельных точках.

ТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА

Применяется для соединения тончайших деталей (до 0,02 мкм) электронных

приборов, для сварки стальных конструкций из листов толщиной до 20 мм в

автомобиле-, самолёто- и судостроении, в сельскохозяйственном машиностроении и

других отраслях промышленности.

ТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА

Преимущества (по сравнению с ручной сваркой покрытыми электродами):

- уменьшение времени сварки;

- химический состав зоны соединения не изменяется;

- высокое давление, действующее на металл, практически исключает

образование пористости;

- возможность механизации и автоматизации процесса сварки.

-

Недостатки:

ограниченность соединения толстостенных заготовок;

легко соединяются лишь однородные металлы и сплавы…

25. ПЛАЗМЕННАЯ СВАРКА

Плазма - ионизированный газ,

содержащий электрически заряженные

частицы и способный проводить ток.

Ионизация газа происходит при его

нагреве. Степень ионизации тем выше,

чем выше температура газа. В

центральной части сварочной дуги газ

нагрет до температур 5000-30000° С,

имеет высокую электропроводность, ярко

светится и представляет собой типичную

плазму. Плазменную струю, используемую

для сварки и резки, получают в

специальных плазматронах, в которых

нагревание газа и его ионизация

осуществляются дуговым разрядом в

специальных камерах.

26. ЛАЗЕРНАЯ СВАРКА

Light amplification by the

stimulated emission of radiation

(Усиление света посредством

индуцирования эмиссии

излучения)

Лазер – это устройство, в

котором какой-либо вид

энергии (тепловая,

химическая или электронная)

преобразуется в энергию

электромагнитного поля в

лазерный луч.

Презентация, доклад ОСНОВЫ ТЕХНОЛОГИИ СВАРОЧНОГО ПРОИЗВОДСТВА

Вы можете изучить и скачать доклад-презентацию на тему ОСНОВЫ ТЕХНОЛОГИИ СВАРОЧНОГО ПРОИЗВОДСТВА. Презентация на заданную тему содержит 29 слайдов. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас - поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

СВАРКА ВЗРЫВОМ Области применения изготовление биметаллических листов металлов и сплавов в любых сочетаниях; изготовление сплошных и полых цилиндрических композиционных заготовок для профильного проката и непосредственного использования в деталях машин; облицовка заготовок деталей машин (например, лопастей гидротурбин) металлами и сплавами; изготовление из разнородных металлов и сплавов плоских композиционных карточек с высокопрочным соединением слоев, вырезки из них поперек слоев переходников необходимой конфигурации (полос, колец, фланцев и т. п.) и вварки их обычными способами между деталями из одноименных материалов; изготовление волокнистых композиционных материалов с неограниченным числом слоев матрицы и волокон; нанесения порошковых покрытий на металлические поверхности.

Сварочное производство. Виды сварки Термический класс Термомеханический класс Механический класс ЭлектродуговаяКонтактнаяХолодная ПлазменнодуговаяТрениемГазопрессовая. - презентация

Презентация на тему: " Сварочное производство. Виды сварки Термический класс Термомеханический класс Механический класс ЭлектродуговаяКонтактнаяХолодная ПлазменнодуговаяТрениемГазопрессовая." — Транскрипт:

2 Виды сварки Термический класс Термомеханический класс Механический класс ЭлектродуговаяКонтактнаяХолодная ПлазменнодуговаяТрениемГазопрессовая ГазопламеннаяВзрывом Электрошлаковая Лазерная

3 Формирование сварного соединения плавлением а – исходное состояние, б – плавление сварочных кромок, в – образование сварочной ванны, г – начало процесса кристаллизации, д – формирование сварочной ванны

4 Формирование сварного соединения давлением а – исходное состояние б – стадия физического контакта в – деформация неровностей и формирование мостиков схватывания г – образование сварного соединения

5 Виды сварных соединений

6 Виды сварных швов Пространственные положения при сварке плавлением

7 Структурные превращения в зоне термического влияния

8 Ручная электродуговая сварка Схема процесса РДС Схема дугового разряда при сварке: 1 катод; 2 столб дугового разряда; 3 анод;

9 Процесс зажигания электрической дуги а – этап короткого замыкания б – этап термоэлектронной имиссии в – этап лавинной ионизации Значения первого потенциала ионизации химических элементов

10 Инструмент для ручной дуговой сварки

11 Автоматическая сварка под флюсом 1 – токоподвод, 2 – подающие ролики, 3 – электродная проволока, 4 – слой жидкого шлака, 5 – слой флюса, 6 – шлаковая корка, 7 – наплавленный слой, 8 – деталь, 9 – жидкая сварочная ванна, 10 – дуга

12 Сварочные материалы для АДС Проволоки По конструкции сплошного сечения порошковые Флюсы По технологии изготовления плавленые керамические По химическому составу марганцевые высококремнистые низкокремнистые с СаО, MgO, CaF2 безкремнистые безкислородные с СаF2 Виды порошковых проволок

14 Установки для автоматической дуговой сварки Установка для сварки кольцевых швов: 1 сварочный аппарат; 2 свариваемое изделие; 3 шкаф с аппаратурой управления; 4 источник тока; 5 провода управления; 6 токопровод; 7 рельсовый путь; 8 тележка с колонной; 9 роликовый стенд; 10 площадка обслуживания Автомат для сварки листового металла: 1 флюсоотсос; 2 сварочная головка; 3 механизм подачи с редуктором; 4 механизм подъема; 5 ходовой механизм; 6 флюсоаппарат; 7 рельсовый путь; 8 подающий ролик; 9 мундштук; 10 воронка для флюса.

15 Автоматическая сварка в защитных газах Защитные газы Защитные газы активные активные инертные инертные газовые смеси газовые смеси 1 – проволока, 2 – сопло для защитного газа 3 – токоподвод 4 – корпус сварочной головки 5 – поток защитного газа 6 – электрическая дуга 7 – сварочная ванна 8 – подающие ролики 9 – бункер с проволокой

16 Оборудование для полуавтоматической дуговой сварки в защитных газах Горелка для полуавтоматической сварки плавящимся электродом: 1 мундштук; 2 сменный наконечник; 3 электродная проволока; 4 сопло.

17 Электрошлаковая наплавка 1 – шлаковая ванна, 2 – свариваемые детали, 3 – кристаллизаторы, 4 – электродная проволока, 5 – жидкий металл

18 Электрошлаковая сварка кольцевого шва

19 Газопламенная сварка 1 – ядро пламени 2 – серединная зона 3 – факел пламени Газовое пламя: - нормальное - окислительное - восстановительное

20 Термомеханические виды сварки Электроконтактная сварка Схема процесса Схема физического контактной сварки контакта деталей

21 Точечная контактная сварка 1 – кронштейн с прижимным электродом, 2 – детали, 3 – кронштейн с опорным электродом, 4 – трансформатор

22 Шовная (роликовая) контактная сварка 1 – детали, 2 – роликовые электроды, 3 - трансформатор

23 Стыковая контактная сварка 1 – опорная плита, 2 – токоподво- дящий зажим, 3 – детали, 4 - трансформатор Установка предназначена для контактной стыковой сварки труб в непрерывную нить

Презентация "Сущность процессов сварки"

Контактная сварка - сварка с применением давления, при котором используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока.

Контактная точечная машина

- Металл доводится до пластического состояния в ограниченном пространстве между электродами. Лишь в центральной части соединения образуется сравнительно небольшой объем расплавленного металла - ядро. Под действием усилия, приложенного к электродам, нагретые участки сдавливаются, частицы металла взаимно сближаются и после остывания образуют неразъемное соединение.

Виды точечной сварки

Шовная контактная сварка

Контактная сварка, при которой сварное соединение получается на отдельных участках, обусловленных их геометрической формой, в том числе по выступам.

- Процесс получения неразъемного сварного соединения по всей плоскости взаимного касания торцов двух деталей. В этой плоскости, благодаря большому электрическому сопротивлению, торцы свариваемых деталей нагреваются до жидкого или пластического состояния, а усилие, прилагаемое к деталям в осевом направлении, сдавливает их и обеспечивает получение сварного соединения.

Использование контактной сварки в автопроме

Использование контактной сварки и робототехники в автомобилестроении

- Сварка трением – сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых частей или инструментов

- При трении двух деталей, плотно сжатых торцами и быстро вращающихся в противоположные стороны, выделяется большое количество тепла. Под действием этого тепла соприкасающиеся части свариваемых деталей нагреваются до пластического состояния, а механическое усилие, приложенное в осевом направлении, сдавливает их, образуя неразъемное соединение.

- Сварка взрывом – сварка с применением давления, при котором соединение осуществляется в результате вызванного взрывом соударения свариваемых частей.

- Неподвижная деталь (основание) укладывается на жесткую опору. Метаемая пластина (облицовка) располагается под углом на расстоянии 2-3 мм в вершине угла. На метаемую пластину укладывают заряд – слой взрывчатого вещества. В вершине угла устанавливают детонатор. Под действием детонации возникает импульс высокой энергии, который оказывает концентрированное действие на металл в зоне сварки. Скорость детонации составляет 6000-7000 м/с, а давление на основание – сотни тысяч атмосфер.

Полигон для сварки взрывом

Результаты сварки взрывом

Способ дает возможность эффективного получения двух- и трехслойных заготовок под прокат листов, труб, а также заготовок для биметаллических деталей в машиностроении

Читайте также: