Особенности кристаллизации сварочной ванны

Обновлено: 18.05.2024

В результате воздействия сварочного источника теплоты свариваемый металл расплавляется. Металл, ограничиваемый изотермической поверхностью Т = 7’пл, образует сварочную ванну.

Сварочная ванна перемещается по свариваемому изделию вместе с источником теплоты. После затвердевания расплавленного металла сварочной ванны образуется шов. Поперечное сечение переплавленного металла условно делят на площадь наплавки Fв и площадь проплавления основного металла F0 (рис. 12.13). Очертания зоны проплавления основного металла характеризуется коэффициентом формы проплавления - фпр == = b/h или относительной глубиной проплавления h/b, а также коэффициентом полноты проплавления (ХпР= Fc/(bh). Очертание зоны наплавки характеризуется коэффициентом формы валика фв=: Ь/с и полноты валика р.„ = F„/(bc). Глубина и форма проплавления зависят от сосредоточенности источника теплоты, определяемой способом сварки и силой сварочного тока. Так, заглубление сварочных ванн имеет место при электронно-лучевой и лазерной сварке, а также при дуговой сварке легких металлов с использованием тока большой плотности. На рис. 12.14 показаны формы поперечных сечений швов при различных способах сварки.

На кристаллизацию расплавленного металла сварочной ванны оказывают влияние следующие условия:

1. Наличие в ванне центров кристаллизации в виде зерен основного металла на границе сплавления (гетерогенный характер кристаллизации).

2. Одновременный с кристаллизацией ввод теплоты в сварочную ванну движущимся сварочным источником энергии, скорость движения которого определяет скорость перемещения фронта кристаллизации.

Рис. 12 13. Схема поперечного Рис 12.14. Поперечные сечения швов сечения шва при дуговой сварке на больших токах

(а), малых токах (б) и при электрои - но-лучевой сварке (в)

3. Малый объем и непродолжительное существование расплавленной ванны, большие средние скорости роста кристаллов.

4. Значительный градиент температур в ванне, большой перегрев металла в центре шва.

5. Интенсивное перемешивание металла ванны.

6. Воздействие иа кристаллизующийся металл термодеформационного цикла сварки.

В процессе кристаллизации металла шва формируется его первичная структура, определяемая формой, размерами, взаимным расположением кристаллитов, характером дендритных образований и фазовых выделений.

Форма и размеры кристаллитов шва представляют собой как бы макроэлементы первичной структуры и их часто называют макроструктурой.

Анализ процесса кристаллизации сварного шва, его макроструктуры позволяет установить направление роста, форму и характер смыкания кристаллитов в шве. Оценка параметров концентрационного переохлаждения, распределений температурных градиентов и скорости кристаллизации в различных зонах шва необходимы для определения типа образующейся первичной структуры.

СХЕМА КРИСТАЛЛИЗАЦИИ ШВА

В процессе кристаллизации форма межфазной поверхности фронта кристаллизации может быть плоской (линейный процесс кристаллизации при стыковой сварке стержней), цилиндрической (плоский процесс при сварке пластин встык с полным проплавлением) и пространственной (объемный процесс при наплавке или сварке массивного изделия).

Пространственный фронт кристаллизации широкого класса сварочных ванн, встречающихся в практике, можно описать уравнением эллипсоида с полуосями I, р и А:

Xі/I2 + у2/р2 + г2/А2 = 1. (12.20)

Значения I, р и А соответствуют длине, полуширине и глубине фронта кристаллизации.

Направление роста кристаллитов нормально к фронту кристаллизации. Поэтому при линейном процессе кристаллизации оси кристаллитов направлены по прямой, перпендикулярной плоскому фронту кристаллизации. Такая макроструктура называется линейной.

При плоском процессе кристаллизации оси кристаллитов лежат в плоскости, перпендикулярной цилиндрической поверхности фронта кристаллизации. Макроструктура этого типа называется плоской.

При объемном процессе кристаллизации оси кристаллитов представляют собой пространственные кривые. Такая макроструктура называется объемной. При больших скоростях сварки

объемная макроструктура приближается к плоской, а плоская к линейной.

Рнс. 12 15 Схема сварочной ванны (/ — ось кристаллита)

В микроскопическом масштабе процесс кристаллизации всегда объемный, так как направления роста отдельных граней кристалла в каждый момент времени различно ориентированы в пространстве.

Рассмотрим плоский процесс кристаллизации. При сварке в пределах сварочной ванны (рис. 12.15) одновременно осуществляются два процесса: плавление (NON — фронт плавления) и кристаллизация (NMN— фронт кристаллизации). Сварочная ванна и связанная с ней изотерма кристаллизации перемещаются вдоль оси шва со скоростью сварки.

Под схемой кристаллизации понимают форму осей кристаллитов и значение угла 2а между касательными к осям (см. рисунок). Ось кристаллита /—воображаемая линия, определяющая форму и направление границ кристаллитов. Форма, ориентировка и размеры кристаллитов могут изменяться в широких пределах в зависимости от технологии сварки и оказывать существенное влияние на деформационную способность металла шва.

Направление роста кристаллита совпадает с направлением максимального теплоотвода, т. е. с нормалью к изотерме кристаллизации. Следовательно, ось кристаллита, определяющая форму и направление его границ, представляет собой ортогональную траекторию семейства изотерм плавления (см. рисунок).

С точностью, достаточной для инженерных расчетов, кривую NMN можно описать уравнением эллипса:

Уравнение семейства эллипсов, сдвинутых вдоль оси Ох, можно представить в виде

где с — параметр семейства (расстояние между соседними эллипсами вдоль оси Ох).

Дифференциальное уравнение ортогональной траектории семейства эллипсов (12.22) можно записать в виде

dy _ dF/dy _ (ОМ)2 у, ] п 9

dx dF/dx (ON)1 X + с ' '

Дифференциальное уравнение оси кристаллита как ортогональной траектории семейства изотерТи получается исключением 448

параметра с из системы уравнении:

(ж + с)2 /(ОМ)2 + у2/(ON)2 - 1 = (Ь dy/dx — [(ОМ)2 /(ON)2)y/(х + с). і

В результате получим уравнение оси кристаллита в виде

х==іш[ V (0N)2 - У2-ON In ON + (12.25)

Зададим координату у в долях полуоси ON, т. е. у = kyON. Уравнение (12.25) примет вид

тр = /r^-in-L+J^L Уравнение оси кристаллита примет вид

Выразив из уравнения (12.22) значение х + с и подставив его в уравнение (12.23), получим выражение для определения тангенса угла а, образованного касательной к оси кристаллита с осью Ох

Введем обозначение s: fe"

а = arctg [(ОМ / ON)q], (12 29)

Значения коэффициентов яр и g для различных ky приведены в табл. 12.1.

Таблица 121 Значения коэффициентов фи;

Рис. 12 16 Изменение угла а по ширине шва

Рис. 12 17. Зависимость параметра ka от скорости сварки

Для суммарной оценки схемы кристаллизации используется критерий ka, который позволяет судить о преимущесвенном направлении осей кристаллитов при данном режиме сварки:

где dky — бесконечно малый элемент ширины шва.

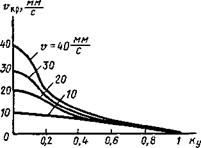

Таким образом, схема кристаллизации оценивается совокупностью углов, под которыми участки кристаллитов наклонены к оси Ох. На рис. 12.16 показаны распределения угла а по ширине шва от его оси (ky = 0) до линии плавления (ky — 1) при различных скоростях сварки и q/v = const. Зависимость параметра ka от скорости сварки показана на рис. 12.17. С ростом погонной энергии сварки значение ka увеличивается.

Используя выражение (12.28), можно получить уравнение для определения скорости кристаллизации, т. е. скорости роста кристаллов на различных участках их длины при сварке. Под скоростью кристаллизации здесь понимается скорость затвердевания, т. е. скорость перемещения межфазной поверхности в макромасштабе.

Вектор скорости кристаллизации направлен по нормали к изотерме кристаллизации. Скорость кристаллизации vx?— AB/At, где АВ—длина закристаллизовавшегося участка (рис. 12.18); At — время кристаллизации.

Рассмотрим фигуру ABC. Так как размеры бесконечно малы,

Рис. 12.18. Схема расчета скорости кристаллизации

можно считать ее прямоугольным треугольником и принять АС = Ах. Тогда АВ = AC cos а = Ах cos а и окр = —(Ах/At) cos а; так как v — Ax/At — скорость сварки, то

окр = v cos а. (12.31)

Выразив cos а через tg а и используя (12.28), найдем

Рис. 12.19. Изменение скорости кри - Рис. 12 20 Расчетная (сплошная)

сталлизации по ширине шиа при и экспериментальная (штриховая

q/v = const линия) изотермы плавления

На рис. 12.19 показаны распределения скорости кристаллизации по ширине шва при различных скоростях сварки.

С увеличением скорости сварки изотермы вытягиваются, скорость кристаллизации и угол а возрастают. На оси шва vKp—v, у линии сплавления укр=0.

Для использования формул (12.27), (12.29), (12.32) необходимо знать размеры отрезков ОМ и ON (рис. 12.20). Их можно определить, если известны очертания изотермы плавления, так как точки М и N — характерные точки этой изотермы.

Рассмотрим температурное поле мощного быстродвижущегося точечного источника на поверхности полубесконечного тела (6.42). Температурное поле будем рассматривать в Системе координат х'у', так как источник теплоты находится в точке О', при ЭТОМ 2 = 0.

Запишем выражение (6.42), введя обозначение t — — x'/v: Т=- ~2^p - е~ vyl/>4ax’]- (12.33)

На изотерме плавления Т = Тпл.

Определим значение ОМ. ОМ = �'М — �0'\ 0'М = х' при у = 0, откуда

С учетом Т = 7'пл запишем выражение (12.33) в виде

Прологарифмировав левую и правую части выражения (12.35), найдем

ОО' — х'о при у - у шах, т. е. при ду/дх' = 0.

Продифференцируем выражение (12.36) по х' и, приравняв нулю результат, найдем значение х'0:

*'о = 00'= -5(12.37) Отсюда с учетом направления оси Ох'

Значение ON найдем, подставив значение х'о по формуле (12.37) в формулу (12.36). ON = утах при х' — х'о

Уравнение (12.27) оси кристаллита с учетом выражений (12.38) и (12.39) примет вид

х — 2,328 (а/о)ф. (12.40)

Расчетная ванна по форме и размерам несколько отличается от реальной, форму и размеры которой определяли экспериментально (см. рис. 12.20). С учетом экспериментально установленных корректировочных коэффициентов т0 и По получим

х =2,328 (то/til) (а/о)ф. (12.41)

Для стали СтЗ тй = 1,67-Q~zq/v «о = 1,2-10_3^/и + 0,2, где q/v в кДж/м.

Аналогичные преобразования можно выполнить для расчетной схемы мощного быстродвижущегося линейного источника в пластине, описываемой формулой (6.45). В этом случае уравнение оси кристаллита имеет вид

х =1,164 (то/пі) (а/о)ф. (12.42)

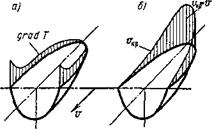

Практический интерес для анализа процесса кристаллизации металла шва представляет расчетное определение поля градиентов температуры.

Градиент температуры в направлении нормали п—п к фронту кристаллизации будет равен

Для сварочных ванн, изотерма плавления которых описывается температурной зависимостью (6.42) для случая мощного быстродвижущегося источника на поверхности полубесконечного тела,

дТ _ Ту дп 2 ах

Для случая мощного быстродвижущегося линейного источника в пластине

дп 2xf ^

Рис. 12.2,1. Распределение градиента температур (а) и скорости кристаллизации (б) вдоль фронта кристаллизации

ЫлПГТМ Л2 , y2v2no

В формулах (12.44) и (12.45) T — температура точки, в которой рассчитывается градиент температур. Распределение градиента температур и скорости кристаллизации вдоль фронта кристаллизации показано на рис.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПЕРВИЧНУЮ СТРУКТУРУ

Изложенные в п. 12.2 общие положения теории кристаллизации и основные закономерности формирования первичной структуры справедливы и для процессов формирования первичной структуры сварного шва.

При затвердевании расплавленного металла сварочной ванны преобладает гетерогенный процесс кристаллизации и только в центральной части ванны в очень редких случаях возможна гомогенная кристаллизация.

Под влиянием конкретных тепловых и кинетических условий кристаллизации металла шва, химического состава сплава, градиента температур, скоростей сварки и кристаллизации в различных зонах шва возможно образование разной первичной структуры — столбчатой, полиэдрической. Столбчатая и полиэдрическая структура, в свою очередь, могут быть ячеистыми, ячеисто-дендритными, дендритными. Все эти структуры в шве можно не только получить, но и управлять их развитием, изменяя условия роста, как это следует из теории концентрационного переохлаждения. Такие параметры роста кристалла, как скорость кристаллизации икр и градиент температур в жидкой фазе grad Тф, оказывающий наиболее существенное влияние на образующуюся структуру, можно рационально подбирать и изменять при сварке. Температурный градиент в жидкости может быть повышен увеличением тепловой мощности дуги путем повышения напряжения или силы тока или может быть понижен путем предварительного подогрева. Скорость кристаллизации можно регулировать изменением скорости сварки.

На тип структуры шва большое влияние оказывает концентрационное переохлаждение. Это влияние можно оценить, рассматривая длину зоны переохлаждения Ь, максимальное переохлаждение AT max и расстояние m от фронта кристаллизации

до зоны максимального переохлаждения (см. рис. 12.10), а также учитывая концентрацию примесей С0 и градиент температур grad Гф

При малом Ь, т — 0 и Со -> 0, т. е. при кристаллизации почти чистых металлов в отсутствие концентрационного переохлаждения происходит плоская кристаллизация. Криволинейные очертания межфазной границы в сварочной ванне сглаживаются, так как выступающие зоны попадают в область более высоких температур и скорость их кристаллизации уменьшается. Структура получается столбчатой. Такой тип структуры существует вблизи зоны сплавления, так как здесь концентрационное переохлаждение равно нулю.

При небольшом концентрационном переохлаждении (малых С0, т, b) и большом grad Тф получается ячеистая структура.

В случае значительного концентрационного переохлаждения (большие значения Со, т, Ь) для роста выступов фронта кристаллизации в ванне создаются благоприятные условия.

У кристаллов появляются ветви второго порядка, свойственные дендритному строению. Последние порции расплава могут оказаться настолько концентрационно переохлажденными, что в них зарождаются новые кристаллы, которые, препятствуя росту столбчатых кристаллов, образуют в центре шва зону с равноосной структурой.

Полиэдрическая структура образуется при большой протяженности Ь, очень больших значениях m и малом grad Тф. В этих условиях перед фронтом кристаллизации в зоне максимального переохлаждения возможно самостоятельное зарождение центров кристаллизации, образование кристаллов, их развитие и встречный рост в направлении растущих кристаллитов движущегося фронта кристаллизации.

* Обобщенная зависимость типа структуры от содержания примеси С и значения критерия концентрационного переохлаждения Ф представлена на рис. 12.22.

Из рисунка видно, что при кристаллизации металлов с малым содержанием примесей в случае больших значений Ф в шве образуется ячеистая структура. При сварке сплавов в зоне сплавления структура также ячеистая, а в центре шва возможно образование дендритной структуры. Ячеисто-дендритная структура образуется при значительном содержании примесей и существенном удалении зоны максимального концентрационного переохлаждения Рис. 12.22. Зависимость типа струн - от фронта кристаллизации, туры от содержания примеси и pja тип первичной структуры

критерия концентрационного пере - r J

охлаждения оказывают влияние способ И ре-

жим сварки, так как в зависимости от химического состава стали, способа и режима ее сварки рассмотренные выше особенности кристаллизации, эффекты концентрационного переохлаждения могут быть разными.

Так, тип первичной микроструктуры в центральных зонах швов сварных соединений стали зависит от состава и скорости сварки. При изменении скорости сварки от 1,4 до 14 мм/с низколегированных сталей с 0,1. 0,25% С первичная структура изменяется от неустойчивой ячеистой до ячеисто-дендритной, а при сварке среднелегированных сталей с 0,3% С и более — от ячеисто-дендритной до развитой равноосной дендритной.

Первичную структуру сварного шва можно регулировать, используя различные металлургические и технологические приемы.

Подавление столбчатой структуры с целью получения равноосных кристаллов в швах осуществляется:

а) введением элементов — модификаторов 1-го рода (Ті, V, Nb, Zr и др.);

б) введением модификаторов 2-го рода — поверхностно-активных примесей;

в) введением элементов, образующих избыточные фазы в твердых растворах (a-фаза, первичные карбиды и др.);

г) воздействием на сварочную ванну ультразвуковых колебаний, механических вибраций или электромагнитным перемешиванием металла ванны;

д) термической и термомеханической обработкой, прокаткой сварных швов для получения равноосной структуры.

Особенности кристаллизации сварочной ванны

В результате воздействия сварочного источника тепла металл расплавляется и образует сварочную ванну – металл, ограниченный изотермической поверхностью Т = Тпл. Размер и форма ее зависят от параметров режима и вида сварки.

В процессе сварки дуга перемешается вдоль свариваемых кромок и образует подвижную сварочную ванну (рис. 11), в передней части (abc) которой происходит плавление основного и присадочного металла, а в хвостовой части (dkn) – кристаллизация металла. Средняя температура ванны составляет 1700. 1850 °С – для АДС и 1600. 2000 °С – для РДС.

| Рис. 11. Схема распределения температуры по длине L сварочной ванны | По мере продвижения дуги расплавленный металл из головной части ванны под воздействием давления дуги отбрасывается в хвостовую часть ванны, где отвод тепла в холодный основной металл преобладает над притоком. Последнее приводит к затвердению сварочной ванны, в процессе которого по границе сплавления образуются общие кристаллы. |

На кристаллизацию металла сварочной ванны оказывают влияние следующие факторы:

1. Наличие в ванне центров кристаллизации в виде зерен оплавившегося основного металла на границе сплавления, карбидов и неметаллических включений.

2. Одновременный с кристаллизацией ввод теплоты в сварочную

ванну движущимся источником тепла, скорость движения которого определяет скорость перемещения фронта кристаллизации.

3. Малый объем и непродолжительное существование расплав-ленной сварочной ванны (1. 2 мин), большие средние скорости роста кристаллов.

4. Значительный градиент температур и перегрев металла в центре сварочной ванны.

5. Интенсивное перемешивание металла.

6. Воздействие на кристаллизующийся металл термодеформационного цикла сварки.

В процессе кристаллизации металла шва формируется его первичная структура, определяемая формой, размерами, взаимным расположением кристаллитов, характером дендритных образований и фазовых выделений.

В результате кристаллизации освобождается некоторая энергия – теплота кристаллизации, численно равная скрытой теплоте плавления. Эта теплота отводится через границу раздела твердой и жидкой фаз в более холодное тело, что обусловливает прерывистый характер кристаллизации.

Рост кристаллитов в сварочном шве происходит нормально к фронту кристаллизации, т. е. к изотермической поверхности кристаллизации (ИПК), соответствующей Тпл (рис. 12). Скорость роста кристаллитов Vкр зависит от скорости сварки V (рис. 13).

| Рис. 12. Схема сварочной ванны (I–I – ось кристаллита) | Рис. 13. Схема расчёта скорости кристаллизации |

Вектор скорости кристаллизации направлен по нормам к изотерме кристаллизации. Vкр = AB/Dt, где АВ – длина закристаллизовавшегося участка; t – время кристаллизации.

Рассмотрим фигуру ABC. Так как размеры бесконечно малы, можно считать ее прямоугольным треугольником и принять АС = x. Тогда АВ = АС×cosa = Dх×cosa и Vкр = (Dx/Dt)×cosa; так как V = Dх/Dt – скорость сварки, то Vкр = V×cosa.

Тип первичной структуры сплава зависит от формы роста кристаллов и условий охлаждения. Различают 3 типа первичной структуры (рис. 14): ячеистую (а), ячеисто-дендритную (б) и дендритную (в).

Рис. 14. Типы первичной структуры

Первичную структуру сварного шва можно регулировать, используя различные металлургические и технологические приемы. Подавление столбчатой структуры с целью получения равноосных кристаллов в швах осуществляется:

а) введением элементов-модификаторов 1-го рода (Ti, V, Nb, Zr и др.);

б) введением модификаторов 2-го рода поверхностно-активных примесей;

в) введением элементов, образующих избыточные фазы в твердых растворах (a–фазы, первичные карбиды и др.);

г) воздействием на сварочную ванну ультразвуковых колебаний или вибраций, электромагнитного перемешивания металла ванны;

д) термической и термомеханической обработкой, прокаткой сварных швов.

Вторичная структура образуется в результате физико-химических процессов и структурных превращений в твердом состоянии. Важную роль в этом играют полиморфные превращения – переход одного вида кристаллической решетки в другую (a«g).

После кристаллизации из жидкого состояния вторичная кристаллизация (перекристаллизация) в твердом состоянии изменяет картину кристаллического строения – возникают и растут новые зерна, появляются новые границы.

Процесс вторичной кристаллизации для сварных швов металлов с полиморфными превращениями имеет несколько аспектов:

1. В процессе охлаждения после сварки нарушается неблагоприятное строение кристаллов и возникает новая, более мелкозернистая структура.

2. Перегретую после сварки ЗТВ можно вновь сделать мелкозернистой за счет нагрева выше Т полиморфных превращений с последующим охлаждением с необходимой скоростью.

3. При сварке давлением при перекристаллизации в твердом состоянии происходит прорастание новых зерен через бывшую границу раздела и повышение качества сварных соединений.

Кристаллизация сварочной ванны

Сварной шов при дуговой сварке формируется путем кристаллизации расплавленного металла сварочной ванны. Кристаллизацией называют процесс образования кристаллов металла из расплава при переходе его из жидкого в твердое состояние. Образующиеся при этом кристаллы металла принято называть кристаллитами.

Сварочная ванна условно может быть разделена на две области: переднюю (головную) и заднюю (хвостовую). В передней части горит дуга и происходит нагревание и расплавление металла, а в хвостовой - охлаждение и кристаллизация расплава. В процессе образования шва различают первичную и вторичную кристаллизации. Первичной кристаллизацией называют непосредственный переход металла из жидкого состояния в твердое с образованием первичных кристаллитов (зерен). Она происходит при высоких скоростях охлаждения и затвердевания. Теплота отводится в основной металл, окружающий сварочную ванну. В общем виде процесс кристаллизации состоит из двух стадий: образования центров кристаллизации (зародышей) и роста кристаллов от этих центров. При первичной кристаллизации металла шва в качестве центров кристаллизации являются поверхности оплавленных зерен основного металла, окружающих сварочную ванну. При этом между основным металлом и металлом шва возникают общие зерна. Условную поверхность раздела между зернами основного металла и кристаллитами шва называют зоной сплавления при сварке.

В процессе затвердевания в расплаве могут появляться и новые центры кристаллизации -тугоплавкие частицы примесей, обломки зерен и т.п.

Образование трещин и газовых пор в металле шва

В процессе кристаллизации сварочной ванны в металле шва возможно образование трещин. По расположению относительно оси шва они могут быть продольными и поперечными, в зависимости от величины - микро- и макроскопическими (первые из них обнаруживаются с помощью микроскопа, а вторые - невооруженным глазом); в зависимости от температур, при которых они образуются, трещины разделяют на две группы: горячие (высокотемпературные) и холодные (низкотемпературные). Механизм их возникновения различен.

Горячие трещины представляют собой хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в процессе кристаллизации в твердо-жидком состоянии, а также при высоких температурах в твердом состоянии. Трещины, как правило, располагаются по границам кристаллитов и вызывают межкристаллическое разрушение. Объясняется это тем, что при затвердевании металла шва в процессе первичной кристаллизации между кристаллитами располагаются жидкие прослойки, имеющие небольшую температуру плавления.

Холодные трещины в структуре металла располагаются как по границам, так и по телу зерен. Поэтому они представляют собой внутрикристаллические разрушения. Холодные трещины в сварных соединениях образуются при температурах 200 - 300°С. Чаще всего они образуются в швах при сварке закаливающихся сталей. На склонность металла к образованию холодных трещин оказывают влияние повышенное содержание углерода и элементов, облегчающих закалку, наличие в шве водорода, загрязнение фосфором, быстрое охлаждение и наличие в швах внутренних напряжений.

Поры в сварных швах возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры представляют собой полости в швах, заполненные газом, имеющие сферическую, вытянутую или более сложные формы. Поры могут располагаться по оси шва, его сечению или вблизи границы сплавления. Они могут быть скрытыми в металле или выходить на поверхность, располагаться цепочками, отдельными группами или одиночно, могут быть микроскопическими и крупными (до 4 - 6 мм в диаметре). Поры при сварке в основном возникают за счет газов водорода, азота и оксида углерода, образующихся в результате химических реакций с выделением газовых продуктов, выделения газов в связи с разной растворимостью их в жидком и твердом металле, захватом газа из окружающей среды при кристаллизации сварочной ванны.

Для уменьшения пористости необходимы тщательная подготовка поверхности основного и присадочного металлов под сварку (очистка от ржавчины, масла, влага, прокалка и т. д.), надежная защита зоны сварки от воздуха, введение в сварочную ванну элементов - раскислителей (из основного металла, сварочной проволоки, покрытия, флюса), стабильное соблюдение режимов сварки.

Строение и кристаллизация сварного шва

Сварочная ванна представляет собой участок расплавленного метала, перемещающийся вместе со сварочной дугой вдоль шва со скоростью сварки. Она имеет в продольном сечении форму, показанную на рисунок справа. В головной части ванна глубже, так как здесь жидкий металл находится под давлением дуги РД, обусловленным давлением газов, ударами заряженных частиц о поверхность металла и электромагнитным дутьем дуги. Глубина ванны зависит от плотности тока и скорости сварки, возрастая с повышением плотности и уменьшением скорости.

Жидкий металл ванны находится в непрерывном движении и перемешивании. Давлением дуги он вытесняется со дна ванны на ее боковые поверхности, образуя кратер.

Жидкий металл откладывается отдельными порциями и давление дуги периодически изменяется, отчего при затвердевании металла шва на его поверхности образуются волны (чешуйки). Чем толще слой шлака над расплавленным металлом шва, тем чешуйки будут тоньше, а поверхность шва — более ровной и чистой. Особенно чистой поверхность шва получается при автоматической сварке под флюсом.

При сварке под флюсом размеры ванны примерно следующие, мм: длина = 80-120, ширина = 20-30, глубина = 15-20.

Время, в течение которого металл ванны находится в жидком состоянии, зависит от способа и скорости сварки. Например, при ручной сварке током 150—200 а со скоростью от 3 до 11 м/ч это время составляет от 24 до 6,5 сек при автоматической под флюсом со скоростью 50 м/ч — 4,4 сек.

По линии АБВ ванны (см. рис. 32) протекает процесс плавления основного металла, а по линии ВГА — кристаллизации металла шва.

Кристаллизацией называется процесс образования зерен (кристаллитов) расплавленного металла при переходе его из жидкого состояния в твердое. Это, так называемая, первичная кристаллизация. Существует еще вторичная кристаллизация, при которой происходит изменение структуры уже затвердевшего металла. Первичная кристаллизация металла шва начинается в результате его охлаждения при отводе тепла в толщу твердого металла, окружающего сварочную ванну. Сначала возникают отдельные центры кристаллизации, а от них начинают расти уже сами кристаллы, образующие зерна металла.

Первичная кристаллизация зарождается в первую очередь по линии сплавления I—II (рис. 33, а), на границах частично оплавленных зерен твердого металла, так как именно здесь начинается охлаждение ванны. Кристаллы растут в сторону толщи металла шва, как показано стрелкой, перпендикулярно плоскости отвода тепла. Количество, форма и расположение зерен зависят от места зарождения центров кристаллизации, скорости роста зерен, скорости охлаждения и направления отвода тепла, а также от наличия в расплавленном металле посторонних включений. При затвердевании металла сварочной ванны (рис. 33, б) сначала возникают быстрорастущие кристаллы вследствие интенсивного отвода тепла в основной металл. Между ними появляются более мелкие и медленнее растущие кристаллы, поскольку от них тепло отводится не так быстро. Затем зерна смыкаются и из них продолжают расти только те, которые расположены перпендикулярно поверхности раздела между твердым и жидким металлом. При уменьшении скорости охлаждения центры кристаллизации возникают более равномерно по всему объему металла, а зерна растут во все стороны. Первичная кристаллизация металла шва протекает периодически и при специальном травлении в нем можно различить слоистое строение.

Металл шва в результате первичной кристаллизации получает или гранулярную (зернистую) структуру, при которой зерна не имеют определенной ориентировки, а по форме напоминают многогранники, или столбчатую и дендритную структуру, при которой зерна вытянуты в одном направлении (рис. 33, в). При столбчатой структуре зерна имеют компактную вытянутую форму, при дендритной — ветвистую, напоминающую дерево. Дендриты обычно располагаются в столбчатых зернах, являясь их основой.

Чем быстрее охлаждение металла, тем больше образуется центров кристаллизации и тем мельче будут зерна. При медленном охлаждении в процессе затвердевания металл приобретает крупнозернистое строение. Столбчато-дендритная структура с крупными зернами (см. рис. 33, в) характерна для сварки под флюсом, где охлаждение металла шва происходит медленнее, чем при ручной сварке. Гранулярная структура присуща сварке покрытыми электродами. Она может быть крупной и мелкой, в зависимости от условий охлаждения и кристаллизации. Мелкозернистая гранулярная структура повышает механические свойства наплавленного металла.

Зерна основного металла отличаются по форме от зерен металла шва тем, что они деформированы и вытянуты в направлении прокатки.

Находящиеся в жидком металле примеси и загрязнения (окислы, шлаки и др.) имеют более низкую температуру затвердевания, чем металл, и при застывании располагаются по границам зерен, ухудшая их сцепление между собой. Это снижает прочность и пластичность наплавленного металла. Чем чище наплавленный металл, тем выше его механические свойства.

Форма шва имеет значение для направления кристаллизации и расположения неметаллических включений. При широких швах (рис. 33, г) эти включения вытесняются наверх и могут быть легко удалены; при узких швах (рис. 33, д) включения часто остаются в середине шва между зернами.

Строение сварного шва

Рассмотрим вопрос о строении сварного шва на примере сварки низкоуглеродистой стали, имеющей наибольшее применение в сварных конструкциях.

На тщательно отшлифованной поверхности разреза сварного шва, протравленной специальным раствором, можно ясно видеть отдельные участки, имеющие различное строение зерен и называемые зонами сварного шва. Эти зоны следующие.

Основной металл, который в процессе сварки нагревается и частично расплавляется. Чем выше температура нагрева, тем большие изменения будет претерпевать металл. В той зоне основного металла, где температура нагрева углеродистой стали не превышает 720° С, сталь сохраняет те же свойства, которыми она обладала до сварки.

Металл шва образуется в результате кристаллизации расплавленных основного и электродного (присадочного) металла. Доля электродного металла шва составляет при ручной дуговой сварке от 50 до 70%, при сварке под флюсом от 30 до 40%. Химический состав металла шва может значительно отличаться от состава основного металла вследствие химических реакций и перемешивания, происходящих в сварочной ванне. На химический состав металла шва влияет также состав покрытия, флюса, режим сварки, защита дуги от окружающей атмосферы и пр.

Зона сплавления, расположенная на границе между основным и наплавленным металлом. Если зерна основного и наплавленного металла хорошо срослись и как бы проникают друг в друга, то такие швы обладают наибольшей прочностью. Зона сплавления имеет очень малую ширину и трудно различима, так как сливается с границей шва. Если между зернами основного металла и металла шва имеется пленка окислов, то в этом месте шов обладает пониженной прочностью из-за нарушения сцепления частиц основного и наплавленного металла.

Зона влияния. За зоной сплавления располагается участок основного металла, где он не изменяет своего первоначального химического состава. Однако структура основного металла, на этом участке меняется под влиянием нагревания при сварке. Этот участок носит название зоны термического (теплового) влияния или просто зоны влияния.

Строение зоны влияния при ручной дуговой сварке низкоуглеродистой стали схематически показано на рис. 34, а. Рядом с металлом шва расположена зона сплавления, с которой граничит участок перегрева. Здесь основной металл уже не нагревается до температуры плавления, хотя температура его достаточно высока и лежит в пределах 1100—1500° С, что вызывает значительный рост зерен на данном участке, и почти всегда сопровождается образованием игольчатой (видманштеттовой) структуры. Эта часть шва обычно является наиболее слабым местом и металл здесь обладает наибольшей хрупкостью, хотя это существенно не влияет на прочность сварного соединения в делом, за исключением тех случаев, когда перегрев значителен.

По мере удаления от оси шва температура металла понижается. В пределах температур 900—1100°С находится участок нормализации, характеризующийся наиболее мелкозернистым строением, так как здесь температура нагрева лишь незначительно превышает критическую* температуру. На участке нормализации металл сварного соединения обладает наибольшей прочностью и пластичностью.

Следующий участок основного металла, лежащий в пределах температур 720—900° С, подвержен лишь частичному изменению структуры и потому называется участком неполной перекристаллизации. В нем наряду с довольно крупными зернами имеются скопления мелких зерен. В этой части металла подведенного тепла уже оказалось недостаточно для перекристаллизации и измельчения всех зерен. Участок, соответствующий нагреву от 500 до 720°С, называется участком рекристаллизации; в нем структура стали не изменяется, а происходит лишь восстановление прежней формы и размеров зерен, разрушенных и деформированных при прокатке металла. При дальнейшем понижении температуры от 500° С и ниже нельзя заметить признаков теплового воздействия на основной металл.

Наименьшую ширину (около 2,5 мм) зона термического влияния имеет при ручной дуговой сварке голыми и тонкопокрытыми электродами. При ручной сварке толстопокрытыми' электродами зона влияния больше и составляет 5—6 мм. При газовой сварке она наибольшая и достигает 25—27 мм. Ширина зоны влияния зависит от основных условий процесса сварки, определяемых толщиной и видом свариваемого металла (величины тока, скорости сварки, условий отвода тепла от места сварки). Так, например, при автоматической сварке низкоуглеродистой стали толщиной 40 мм, со скоростью 10—12 м/ч, током 2000—2500 а ширина зоны влияния достигает 8—10 мм; при автоматической сварке этой же стали толщиной 2 мм, током 1200—1400 а, при скорости 360 м/ч ширина зоны влияния всего 0,5—0,7 мм.

При сварке среднеуглеродистых и низкоуглеродистых сталей, склонных к закалке, структура металла в зоне влияния будет несколько иной (рис. 34, б). В этом случае за участком сплавления будут расположены (в направлении слева — направо): 8 — участок закалки, 9 — участок неполной закалки, 10— зона отпуска, 11 — основной металл.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Кристаллизация металла сварочной ванны

Формирование сварного шва при дуговой сварке происходит путем кристаллизации расплавленного металла сварочной ванны.

Кристаллизацией называют процесс образования кристаллов металла из расплава при переходе его из жидкого в твердое состояние. Образующиеся при этом кристаллы металла принято называть кристаллитами. Кристаллизация металла сварочной ванны начинается у границы с нерасплавившимся основным металлом в зоне сплавления. Различают кристаллизацию первичную и вторичную.

Первичной кристаллизацией называют процесс перехода металлов и сплавов из жидкого состояния в твердое. У металлов, не имеющих аллотропических превращений, процесс затвердевания и охлаждения исчерпывается только первичной кристаллизацией. У металлов и сплавов, имеющих аллотропические формы или модификации, после первичной кристаллизации при дальнейшем охлаждении происходит вторичная кристаллизация металла в твердом состоянии при переходе из одной аллотропической формы в другую.

Первичная кристаллизация металла сварочной ванны протекает периодически, что обусловлено периодичностью снижения теплообмена и выделения скрытой теплоты кристаллизации. Это приводит к слоистому строению металла шва, к появлению зональной и дендритной ликвации. Толщина закристаллизовавшихся слоев зависит от объема сварочной ванны и скорости охлаждения металла и колеблется в пределах от десятых долей миллиметра до нескольких миллиметров (рис. 54, 55).

Зональная (слоистая) ликвация выражается неоднородностью химического состава металла шва в периферийной и центральной зонах. Это является следствием того, что металл периферийных зон затвердевает раньше и поэтому содержит меньше примесей. Металл центральной зоны шва оказывается более обогащенным примесями.

Дендритная ликвация характеризуется химической неоднородностью кристаллитов.

Первые кристаллиты (центральные и начальные части дендритов) содержат меньше примесей, а междендритное пространство оказывается более загрязненным примесями. Улучшая условия диффузии ликвирующих примесей в твердом металле, можно значительно снизить как слоистую, так и дендритную ликвацию. Например, увеличивая скорость охлаждения металла, сокращают длительность двухфазного состояния металла сварочной ванны и этим снижают степень неоднородности состава жидкой и твердой фаз металла шва. Большое значение имеет температурный интервал начала и конца кристаллизации. Чем меньше температурный интервал кристаллизации, тем ниже уровень ликвации. В сталях низкоуглеродистых, имеющих температурный интервал кристаллизации 25–35 °C, ликвация незначительна. С увеличением содержания углерода в стали температурный интервал кристаллизации возрастает и степень ликвации повышается.

Рис. 54. Кристаллизационные слои в металле однопроходного сварного шва

Рис. 55. Схема роста кристаллитов:

1 – граница сплавления;

2 – зерна основного металла;

3 – кристаллизационные слои;

4 – растущие кристаллиты

Вторичная кристаллизация металла происходит при дальнейшем охлаждении твердого металла в виде изменений форм зерен при аллотропических изменениях в металле шва. Она в значительной степени зависит от химического состава металла, скорости охлаждения, других факторов.

Теплота, выделяемая дугой при сварке, распространяется на основной металл. При этом по мере удаления от границы сплавления скорость и максимальная температура нагрева металла снижаются. Вследствие этого в зоне основного металла в зависимости от температуры нагрева происходят фазовые и структурные изменения, которые влияют на прочность сварного соединения.

Зону основного металла, прилегающую к сварочной ванне, называют зоной термического влияния (рис. 56).

Участок неполного расплавления 1 является важным участком зоны, так как здесь происходит сращивание основного и наплавленного металлов и образование общих кристаллов. Участок представляет собой узкую полосу, измеряемую десятыми, а иногда и сотыми долями миллиметра в зависимости от способа сварки.

Участок перегрева 2 включает в себя металл, нагреваемый до температуры, близкой к температуре плавления. Этот участок характеризуется крупнозернистой структурой.

Перегрев, как правило, снижает механические качества металла (пластичность, вязкость). Перегрев стали может вызвать образование крупнозернистой игольчатой структуры с низкими механическими показателями. Это явление характерно для сталей с большим содержанием углерода. Участок перегрева особенно опасен для сталей, склонных к образованию закалочных структур.

Рис. 56.

Термический цикл и схема изменения текстуры и свойств сварного соединения низкоуглеродистой стали при однопроходной сварке: а – распределение максимальных температур; б – схема изменения текстуры; в – изменение твердости

Участок нормализации 3 включает металл, нагреваемый до температуры более 900 °C. При нагреве и охлаждении металла на этом участке происходят перекристаллизация и значительное измельчение зерна. Металл участка приобретает высокие механические качества.

Участок неполной перекристаллизации 4 включает металл, нагреваемый до температуры выше 725 °C. Металл участка состоит из крупных зерен, не прошедших перекристаллизацию, и скопления мелких зерен, прошедших перекристаллизацию. Это объясняется тем, что теплоты, полученной металлом, недостаточно для его полной перекристаллизации. Механические качества металла участка в связи с такой смешанной структурой невысокие.

Участок рекристаллизации 5 включает металл, нагреваемый выше температуры 500 °C. На этом участке структурные изменения в металле не происходят, если только он перед сваркой не подвергался обработке давлением. Если же металл перед сваркой подвергался пластическим деформациям, то на этом участке наблюдается восстановление прежней формы и размеров зерен металла, разрушенных при обработке давлением.

Участок синеломкости 6 по структуре металла не отличается от основного. Однако металл участка имеет несколько пониженные пластичность и вязкость, а также большую склонность к образованию трещин. Ширина зоны термического влияния зависит от вида, способа и режима сварки – при ручной дуговой сварке она равна 2,5–6 мм, при механизированной сварке под флюсом – 2,5–4 мм, при сварке в защитных газах – 1–2,5 мм.

Сварка оказывает незначительное влияние на механические свойства низкоуглеродистой стали. При сварке же конструкционных сталей в зоне термического влияния могут происходить структурные изменения, снижающие механические показатели сварного соединения. При этом в металле шва образуются закалочные структуры и даже трещины.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

2. ПОДРЫВАНИЕ МЕТАЛЛА

2. ПОДРЫВАНИЕ МЕТАЛЛА Подрывание металлических элементов лучше производить удлиненными и фигурными зарядами, прилегающими к подрывным элементам по всей длине сечения (рис. 28), а при недостатке времени на вязку зарядов взрывают сосредоточенными зарядами. Рис. 28.

Кристаллическое строение и кристаллизация сплавов

Кристаллическое строение и кристаллизация сплавов Строение сплавов более сложное, чем строение чистого металла, и зависит от взаимодействия компонентов при кристаллизации.Компоненты сплава при кристаллизации могут образовывать:• твердые растворы, когда элементы

Определение сварочной дуги, ее строение, условия зажигания и горения

Определение сварочной дуги, ее строение, условия зажигания и горения Электрической сварочной дугой называют устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, происходящий при давлении, близком к атмосферному, используемом при

КОРРОЗИЯ МЕТАЛЛА

КОРРОЗИЯ МЕТАЛЛА «Коррозия Металла» — одна из культовых отечественных металлических команд. Она была создана в 1983 году по инициативе Сергея «Паука» Троицкого и Сергея «Борова» Высокосова.Легенда гласит, что первая группа Борова «Индикатор» периодически играла музыку

Кристаллизация

Кристаллизация Кристаллизация – процесс перехода тела из жидкого (иногда и газообразного) состояния в твердое, причем оно принимает более или менее правильную геометрическую форму

Читайте также: