Осушитель для сварки в углекислом газе

Обновлено: 20.09.2024

Для выполнения автоматической и механизированной сварки в защитных газах необходимо применение специальной газовой аппаратуры для управления подачей газа. К газовой аппаратуре относят баллоны для хранения газов, газовые редукторы, подогреватели и осушители газа, расходомеры, смесители газов, электромагнитные газовые клапаны.

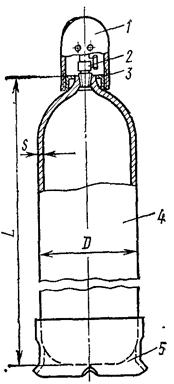

Баллоны (рис. 10.3) предназначены для хранения и транспортировки защитного газа под высоким давлением.

Наибольшее применение имеют баллоны емкостью 40 дм, размеры и масса которых приведены в таблице 10.1.

Все газы, кроме углекислого, находятся в баллонах в сжатом состоянии, а углекислый газ — в жидком.

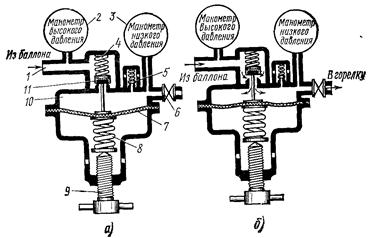

Редуктор (рис. 10.4) предназначен для понижения давления газа, поступающего в него из баллона или распределительного трубопровода, и автоматического поддержания постоянным заданного рабочего давления. Давление газа в баллоне показывает манометр высокого давления, проходит через приоткрытый пружиной клапан и поступает в камеру низкого давления. При прохождении через клапан газ преодолевает значительное сопротивление, в результате чего давление за клапаном, т. е. в камере низкого давления, снижается. Это давление показывает манометр низкого давления. Из камеры низкого давления защитный газ через вентиль направляется в сварочную головку (держатель).

Рис. 10.3. Стальной газовый баллон

Размеры и масса баллонов емкостью 40 дм3

Емкость баллона, л

Толщина стенки S, мм

Длина корпуса L, мм

Наружный диаметр D, мм

Рис. 10.4. Устройство и принцип работы газового редуктора: обратного действия; б — прямого действия

Регулирование рабочего давления защитного газа производится следующим образом. При ввертывании регулировочного винта сжимаются пружины, открывается клапан и давление в камере низкого давления повышается. Чем больше открыт клапан, тем большее количество газа будет проходить через него и тем выше будет рабочее давление газа. При вывертывании винта, наоборот, клапан прикрывается и давление

газа в камере уменьшается. Автоматическое поддержание рабочего давления в редукторе постоянным происходит таким образом. С уменьшением расхода газов в баллоне давление его в камере низкого давления будет возрастать и он с большей силой будет давить на мембрану, которая отойдет вниз и сожмет пружину. При этом пружина прикроет клапан и будет держать его в таком положении до тех пор, пока давление в камере не станет вновь равным первоначальному. Наоборот, с увеличением расхода газа его давление в камере низкого давления уменьшается, мембрана под действием пружины перемещается вверх и открывает клапан. Таким образом, автоматически регулируется подача газа из камеры высокого давления в камеру низкого давления и тем самым поддерживается постоянным рабочее давление. При случайном давлении свыше допустимого в камере низкого давления откроется предохранительный клапан и сжатый газ выйдет в атмосферу.

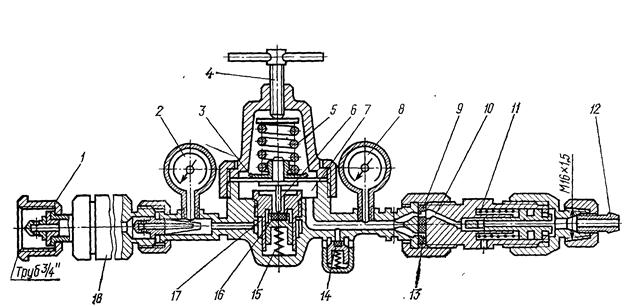

Подогреватель (рис 10.5) предназначен для подогрева углекислого газа, поступающего из баллона в редуктор, с целью предотвращения замерзания редуктора.

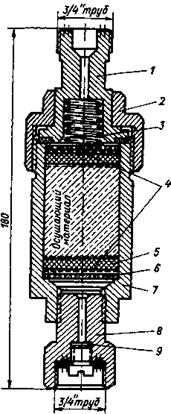

Рис. 10.5. Подогреватель углекислого газа

При большом расходе углекислого газа (вследствие поглощения теплоты при испарении жидкого углекислого газа) температура газа понижается, что может привести к замерзанию имеющейся в нем влаги и закупорке каналов редуктора. Подогреватель используют только при сварке в углекислом газе. Он состоит из корпуса 1, трубки-змеевика 3, по которой проходит углекислый газ, кожуха 2, теплоизоляции 4 и нагревательного элемента 5 из хромоникелевой проволоки, расположенного внутри змеевика. Подогреватель крепят к баллону накидной гайкой 6. Питание его осуществляется постоянным током напряжением 20 В или переменным током напряжением 36 В. Провода от шкафа управления присоединяют к зажимам 7.

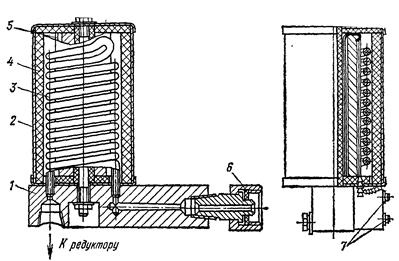

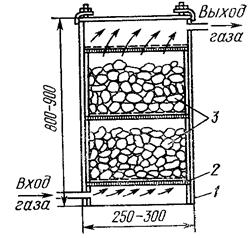

Осушитель, применяемый при использовании влажного углекислого газа для поглощения из него влаги, может быть высокого и низкого давления. Осушитель высокого давления устанавливают перед понижающим редуктором. Он имеет малые размеры и требует частой замены влагопоглотителя, что неудобно в работе. Осушитель низкого давления (рис. 10.6), имеющий значительные размеры, устанавливают после понижающего редуктора. Он не требует частой замены влагопоглотителя. Осушители низкого давления целесообразно применять главным образом при централизованной газовой разводке. В качестве влагопоглотителя используют силикагель или алюмогликоль, реже — медный купорос и хлористый кальций. Силикагель и медный купорос, насыщенный влагой, поддаются восстановлению путем прокаливания при 250-300 °С.

Рис. 10.6. Осушитель углекислого газа: 1 — камера; 2 — решетка;

Расходомеры предназначены для измерения расхода защитного газа. Они могут быть поплавкового и дроссельного типов. Расходомер поплавкового типа — ротаметр (рис. 10.7, а) — состоит из стеклянной трубки 1 с коническим отверстием. Трубка располагается вертикально, широким концом отверстия вверх. Внутри трубки находится легкий поплавок 2, который может свободно в ней перемещаться. При прохождении снизу вверх газ будет поднимать поплавок до тех пор, пока зазор между ним и стеклянной трубкой не достигнет величины, при которой напор струи газа уравновешивает массу поплавка. Чем больше расход газа и его плотность, тем выше поднимается поплавок. Ротаметр снабжен

шкалой 3, тарированной по расходу воздуха. Для пересчета на расход защитного газа пользуются графиками. Общий вид ротаметра РС-3 показан на рисунке 10.7, б.

Расходомер дроссельного типа построен на принципе измерения перепада давления на участках до и после дросселирующей диафрагмы, который зависит от расхода газа и замеряется манометрами. О примерном расходе защитного газа можно судить также по показанию манометра низкого давления газового редуктора. Для этого на выходе редуктора устанавливают дроссельную шайбу (дюзу) с небольшим калиброванным отверстием. Скорость истечения газа через его отверстие, а следовательно, и расход газа будут пропорциональны давлению газа в рабочей камере. Этот принцип использован в редукторе У-30, где манометр показывает непосредственно расход газа, а не давление в рабочей камере. С этой целью редуктор снабжен двумя дюзами с калиброванными отверстиями разных диаметров. Поворотом корпуса клапана предельного давления против соответствующей дюзы устанавливают канал, каждому положению которого соответствует деление шкалы на манометре.

Смесители предназначены для получения смесей газов СО2+О2 и СОО2+Аг+О2. Постовой смеситель УКП-1-71 для получения смеси газов СО2+О2, отбираемых из баллонов, и автоматического поддержания

постоянным заданного состава и расхода газовой смеси состоит из регулятора давления с редуктором ДКП-1-65 и узла смешения газов. Изменяют состав смеси заменой дюз. Рамповый смеситель УКР-1-72 позволяет получить смесь СО2+О2 при отборе кислорода от рампы баллонов, а углекислого газа — от изотермической емкости, предназначенной для сжиженного переохлажденного диоксида углерода. Смеситель обеспечивает питание газом 10-50 сварочных постов.

Газовый клапан, используемый для экономии защитного газа, следует устанавливать по возможности ближе к сварочной горелке, иногда его встраивают в ее ручку. Наибольшее распространение получили электромагнитные газовые клапаны. Газовый клапан следует включать так, чтобы была обеспечена предварительная (до зажигания дуги) подача газа, и выключать после обрыва дуги и полного затвердевания кратера шва.

Перепускную рампу применяют для подачи в сварочный цех защитного газа при значительном его расходе. Она состоит из двух групп поочередно подключаемых баллонов, коллектора с газовой аппаратурой и трубопровода, по которому защитный газ подается к сварочным постам. Трубопроводы для подачи углекислого газа и его смесей окрашивают в черный цвет.

Подогреватель, расходомер, осушитель газа для сварки

Подогреватель, расходомер и осушитель применяют при полуавтоматической сварке или как её еще называют MIG и MAG. Расходомер необходим для учета и установке оптимального расхода газа или сварочной смеси.

Поскольку углекислый газ в баллоне находится в жидком состоянии, при отборе из баллона происходит процесс испарения и превращение в газ, который уже поступает в сварочную горелку полуавтомата. В результате перехода из жидкого состояния в газообразное резко уменьшается температура газа и происходит процесс замерзания влаги в каналах редуктора и их заполнение льдом. Во избежание данного негативного эффекта применяют подогреватели газа, которые устанавливают между вентилем баллона и редуктором или расходомером. Но и этого иногда недостаточно так как из углекислоты необходимо удалить лишнюю влагу и для этого применяют осушители газа.

Содержание

Расходомер газа для сварки

Расходомеры газа используют поплавкового и дроссельного типа. Расходомеры поплавкового типа или ротаметры состоят из стеклянной трубки с внутренним коническим каналом. Трубка расположена вертикально широким концом кверху. Внутри трубки помещен поплавок, который свободно в ней перемещается. Газ подводят к нижнему концу трубки и отводят от верхнего. При прохождении по трубке газ поднимает поплавок до тех пор, пока зазор между поплавком и стенкой трубки не достигнет такой величины, при которой напор струи газа уравновесит вес поплавка. Чем больше расход газа, тем выше поднимается поплавок.

Каждый расходомер снабжен индивидуальным градировочным графиком, на котором отражена зависимость между делениями шкалы на трубке и расходом воздуха. Переделы расходов, измеряемых ротаметром, изменяют путем смены веса поплавка, изготовляя его из эбонита, дюралюминия, коррозионностойкой стали или других материалов.

Расходомер дроссельного типа устроен на принципе изменения перепада давления в камере до и после дросселирующей диафрагмы с отверстием малого размера. При прохождении газа через малое отверстие до и после диафрагмы устанавливается различное давление в зависимости от расхода газа. По этому перепаду давления судят о расходе. На каждый расходомер и газ строят индивидуальный график. Пределы измерения расходов изменяют, меняя диаметр отверстия в диафрагме. На этом принципе построены расходомеры редукторов У-30 и ДЗД-1-59М, которые позволяют измерять расход газа в пределах 2,5-55 л/мин.

Осушитель газа для сварки

Осушители газа для сварки применяют при использовании влажной углекислоты СО2. Осушители бывают:

Осушитель высокого давления устанавливают до понижающего редуктора. Осушитель газа имеет малые размеры и требует частой замены влагопоглотителя. Осушитель низкого давления имеет значительные размеры, его устанавливают после понижающего редуктора, он не требует частой замены влагопоглотителя. Такой осушитель одновременно является ресивером газа и повышает равномерность подачи газа. В качестве влагопоглотителя в осушителях газа используют силикагель и алюмогель, реже медный купорос и хлористый кальций. Силикагель и медный купорос, насыщенные влагой, поддаются восстановлению путем прокалки при температуре 250-300°С.

Подогреватель газа для полуавтоматической сварки

Подогреватель газа углекислого газа является электрическим устройством и предназначен для подогрева углекислоты в целях защиты газовых каналов от замерзания. Он устанавливается перед понижающим редуктором. В целях безопасности подогреватели газа обычно делают с питанием от сети низкого напряжения 20 - 36 В и, как правило, подключаются к соответствующему разъему источника питания сварочного полуавтомата. Во избежание перегрева газового редуктора его следует отделить от подогревателя переходной трубкой длинной не менее 100 мм. Газ проходя через подогреватель газа нагревается до температуры 10-15°С.

Газовый клапан

Газовый клапан используют для экономии защитного газа или газовой смеси. Клапан целесообразно устанавливать по возможности ближе к сварочной горелке. В настоящие время наибольшие распространение получили электромагнитные газовые клапаны. В полуавтоматах находят применение газовые клапаны, встроенные в ручку держателя. Газовый клапан необходимо включать так, чтобы были обеспеченны предварительная или одновременная с зажиганием дуги подача защитного газа, а также его подача после обрыва дуги до полного затвердевания кратера шва. Желательно иметь возможность также включать подачу газа без включения сварки, что необходимо при настройке сварочной установки.

Смесители газов

Смесители газов предназначены для получения смесей газов в случае, когда нет возможности использовать заранее подготовленную сварочную смесь нужного состава.

Введение в дуговую сварку в защитных газах (TIG, MIG/MAG)

Защитные газы и их влияние на технологические свойства дуги

В качестве защитных газов при дуговой сварке плавлением ТИГ и МИГ/МАГ применяют инертные газы, активные газы и их смеси. Защитный газ выбирают с учетом способа сварки, свойств свариваемого металла, а также требований, предъявляемых к сварным швам.

Инертными называют газы, не способные к химическим реакциям и практически не растворимые в металлах. Поэтому их целесообразно применять при сварке химически активных металлов и сплавов на их основе (алюминий, алюминиевые и магниевые сплавы, легированные стали различных марок). При сварке ТИГ и МИГ/МАГ используются такие инертные газы как аргон (Ar), гелий (He) и их смеси.

Активными защитными газами называют газы, способные защищать зону сварки от доступа воздуха и вместе с тем химически реагирующие со свариваемым металлом или физически растворяющиеся в нем. При дуговой сварке сталей в качестве защитной среды применяют углекислый газ (СО2). Ввиду химической активности углекислого газа по отношению к вольфраму этот защитный газ используют только при сварке МИГ/МАГ.

К активным газам применяемым при МИГ/МАГ также относятся газовые смеси в состав которых входят аргон (Ar), кислород (О2), азот (N2), водород (H2). Готовые газовые смеси поставляются в баллонах, также они могут быть получены путем смешивания газов составляющих смесь.

Классификация способов сварки в защитных газах приведена на схеме ниже.

Свойства защитных газов

В таблице ниже приведены физические свойства защитных газов.

Краткая характеристика защитных газов

Аргон - наиболее часто применяемый инертный газ. Он тяжелее воздуха и не образует с ним взрывчатых смесей. Благодаря низкому потенциалу ионизации этот газ обеспечивает высокую стабильность горения дуги. Однако, в тоже время, низкий потенциал ионизации является причиной и низкого напряжения на дуге, что снижает тепловую мощность дуги. Будучи тяжелее воздуха, аргон обеспечивает хорошую газовую защиту сварочной ванны (но только в нижнем положении сварки). Однако он может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается содержание кислорода в воздухе, что может вызвать кислородную недостаточность и удушье у электросварщика. В местах возможного накопления аргона необходимо контролировать содержание кислорода в воздухе приборами автоматического или ручного действия с устройством для дистанционного отбора проб воздуха. Объемная доля кислорода в воздухе должна быть не менее 19%.

Аргон выпускается согласно ГОСТ 10157-79 двух сортов: высшего и первого. Высший сорт рекомендуется использовать при сварке ответственных металлоконструкций из активных и редких металлов и сплавов, цветных металлов. Аргон первого сорта применяют для сварки сталей и чистого алюминия.

Гелий - бесцветный, неядовитый, негорючий и невзрывоопасный газ. Значительно легче воздуха и аргона, что понижает эффективность защиту сварочной ванны при сварке в нижнем положении, но способствует лучшей защите при сварке в потолочном положении. Гелий используется реже, чем аргон, из-за дефицитности и высокой стоимости. Однако, из-за высокого потенциала ионизации, при одном и том же значении тока дуга в гелии выделяет в 1,5-2 раза больше энергии, чем в аргоне. Это способствует более глубокому проплавлению металла и значительно повышает скорость сварки. Для сварки используется гелий трех сортов: марок А, Б и В (по ТУ 51-689-75). Применяют его в основном при сварке химически чистых и активных материалов и сплавов, а также сплавов на основе алюминия и магния.

Часто используются смеси аргона и гелия, причем оптимальным составом считается смесь, содержащая 35-40% аргона и 60-65% гелия. В смеси в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность горения дуги, гелий – высокую степень проплавления.

При сварке меди используется азот, так как он к ней химически нейтрален, т.е. не образует с ней никаких химических соединений и в ней не растворяется.

Активные газы

Углекислый газ (двуокись углерода) - бесцветен, не ядовит, тяжелее воздуха. При нормальных условиях (760 мм рт. ст. и 0°С) плотность углекислого газа в 1,5 раза выше плотности воздуха. Углекислый газ хорошо растворяется в воде. Жидкая углекислота - бесцветная жидкость, плотность которой сильно изменяется с изменением температуры. Вследствие этого она поставляется по массе, а не по объему. При испарении 1 кг жидкой углекислоты в нормальных условиях образуется 509 л углекислого газа.

Двуокись углерода нетоксична и невзрывоопасна. Однако при концентрациях более 5% (92 г/м 3 ) двуокись углерода оказывает вредное влияние на здоровье человека. Так как двуокись углерода в 1,5 раз тяжелее воздуха она может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается объемная доля кислорода в воздухе, что может вызвать удушье. Помещения, где производится сварка с использованием двуокиси углерода, должны быть оборудованы общеобменной приточно-вытяжной вентиляцией.

Основными примесями углекислого газа, отрицательно влияющими на процесс сварки и свойства швов, являются воздух (азот воздуха) и вода. Воздух скапливается над жидкой углекислотой в верхней части баллона, а вода – под углекислотой в нижней части баллона. Повышенное содержание воздуха и водяных паров в углекислоте может при сварке привести к образованию пор в швах, которые чаще всего появляются в начале и конце отбора газа из баллона. Чтобы снизить содержание влаги в поступающем на сварку углекислом газе до безопасного уровня, на его пути устанавливают осушитель. Для улавливания влаги осушитель заполнен хлористым кальцием, силикагелем или другими поглотителями влаги.

При выпуске газа из баллона вследствие эффекта дросселирования и поглощения теплоты при испарении жидкой углекислоты газ значительно охлаждается. При интенсивном отборе газа возможна закупорка редуктора замерзшей влагой, содержащейся в углекислоте, а также сухим льдом. Во избежание этого рекомендуется подогревать выходящий из баллона углекислый газ. Для этого используют электрические подогреватели газа, которые устанавливаются перед редуктором.

Углекислый газ оказывает на металл сварочной ванны окисляющее, а также науглероживающее действие. Из легирующих элементов ванны наиболее сильно окисляются алюминий, титан и цирконий, менее интенсивно - кремний, марганец, хром, ванадий и др.

Кислород - это бесцветный нетоксичный газ без запаха. Является сильным окислителем. Накопление кислорода в воздухе помещений создает опасность возникновения пожаров. Поэтому объемная доля кислорода в рабочих помещениях не должна превышать 23 %. В зависимости от содержания кислорода и примесей технический газообразный кислород изготовляют трех сортов. Содержание кислорода в первом сорте должно быть не менее 99,7 об. %, во втором - не менее 99,5 об. % и в третьем - не менее 99,2 об. %.

В сварочном производстве кислород широко применяют для газовой сварки и резки, а также при дуговой сварке как составную часть защитной газовой смеси. Кислород уменьшает поверхностное натяжение металла, и поэтому с увеличением его содержания в смеси на основе аргона критический ток (перехода крупнокапельного переноса в мелкокапельный, см. Сварка плавящимся металлическим электродом в защитных газах (МIG/МАG)) уменьшается. Обычно содержание кислорода в смеси с аргоном не превышает 2-5%. В такой среде дуга горит стабильно. Перенос металла мелкокапельный с минимальным разбрызгиванием.

Азот - бесцветный газ, без запаха, не горит и не поддерживает горение. В сварочном производстве азот находит ограниченное применение. Азот не растворяется в расплавленной меди и не взаимодействует с ней, и поэтому может быть использован при сварке меди в качестве защитного газа. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить. Азот также применяется при плазменной резке и как компонент газовой смеси при сварке аустенитной нержавеющей стали.

Водород - не имеет цвета, запаха и является горючим газом. Водород редко используют в в качестве защитного газа. Так как смеси водорода с воздухом или кислородом взрывоопасны, при работе с ним необходимо соблюдать правила пожарной безопасности и специальные правила техники безопасности. При работе с водородом необходимо следить за герметичностью всех соединений, т.к. он образовывает с воздухом взрывчатые смеси в широких пределах.

Смеси защитных газов

Иногда является целесообразным употребление газовых смесей. За счет добавок активных газов к инертным удается повысить устойчивость дуги, увеличить глубину проплавления, улучшить формирование шва, уменьшить разбрызгивание, повысить плотность металла шва, улучшить перенос металла в дуге, повысить производительность сварки. Существенное значение при выборе состава защитного газа имеют экономические соображения.

Смесь аргона и гелия. Газовые смеси гелий-аргон применяются в основном для сварки цветных металлов: алюминий, медь, никелевых и магниевых сплавов, а также химически активных металлов. Оптимальным является соотношение 35 - 40% аргона и 60 - 65% гелия. Так в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность дуги, гелий - высокую глубину проплавления.

Смеси аргона с кислородом или углекислым газом. Благодаря добавке окислительных газов обеспечивается существенное снижение поверхностного натяжения жидкого металла расплавляемой электродной проволоки, уменьшение размеров образующихся и отрывающихся от электрода капель. Расширяется диапазон токов при сохранении стабильного ведения процесса сварки. Обеспечивается лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара и меньшее излучение дуги, по сравнению со сваркой в чистом аргоне, а также в чистом углекислом газе. При добавлении кислорода наблюдается снижение критического тока, при котором крупнокапельный перенос металла переходит в мелкокапельный.

В таблице ниже приводятся основные характеристики газовых смесей для сварки МИГ/МАГ.

Газовая аппаратура, применяемая в автоматах для сварки в защитных газах

К газовой аппаратуре, используемой при сварке в защитных газах, относят баллоны, газовые редукторы, подогреватели и осушители газа, расходомеры, смесители газов, электромагнитные газовые клапаны и газоэлектрические горелки.

Баллоны (рис. 5) предназначены для хранения и транспортирования защитного газа под высоким давлением. Наибольшее применение имеют баллоны емкостью 40 дм3, размеры и масса которых приведены ниже (масса указана без вентилей, колпаков, колец и башмаков).

Все газы, кроме углекислого, находятся в баллонах в сжатом состоянии, а углекислый газ—в жидком состоянии.

Редуктор (рис. 89) предназначен для понижения давления газа, поступающего в него из баллона или распределительного трубопровода, и автоматического поддержания постоянным заданного рабочего давления.

Давление газа в баллоне показывает манометр высокого давления 2. Защитный газ из баллона поступает в камеру высокого давления 1 проходит через приоткрытый пружиной 8 клапан 11 и поступает в камеру низкого давления 10. При прохождении через клапан газ преодолевает значительное сопротивление, в результате чего давление за клапаном, т. е в камере низкого давления, снижается. Это давление показывает манометр низкого давления 3. Из камеры низкого давления защитный газ через

вентиль 6 направляется в сварочную головку (держатель). Автоматическое поддержание рабочего давления в редукторе постоянным происходит следующим образом. С уменьшением расхода газа давление его в камере низкого давления будет возрастать, и он с большей силой будет давить на мембрану 7, которая отойдет вниз и сожмет пружину 8. При этом пружина 4 прикроет клапан 11 и будет держать его в таком положении до тех пор, пока давление в камере 10 (низкого рабочего давления) не станет вновь равным первоначальному. Наоборот, с увеличением расхода газа давление его в камере низкого давления уменьшается, мембрана под действием пружины 8 перемещается вверх и открывает клапан.

Таким образом, автоматически регулируется подача защитного газа из камеры высокого в камеру низкого давления и тем самым поддерживается постоянным рабочее давление. При случайном повышении давления свыше допустимого в камере низкого давления откроется предохранительный клапан 5 и сжатый газ выйдет в атмосферу.

Регулирование рабочего давления защитного газа производится следующим образом. При ввертывании регулировочного винта 9 сжимаются пружины 8 и 4, открывается клапан 11 и давление в камере низкого давления повышается. Чем больше открыт клапан, тем большее количество газа будет приходить через него и тем выше будет рабочее давление газа. При вывертывании винта 9, наоборот, клапан 11 прикрывается и давление газа в камере 10 уменьшается.

Подогреватель (рис. 8) предназначен для подогрева углекислого газа, поступающего из баллона в редуктор, с целью предотвращения замерзания редуктора. При большом расходе углекислого газа (вследствие поглощения теплоты при испарении жидкого углекислого газа) температура газа понижается, что может привести к замерзанию имеющейся в нем влаги и закупорке каналов редуктора.

Подогреватель используют при сварке в углекислом газе. Он состоит из корпуса 1, трубки-змеевика 3, по которой проходит углекислый газ, кожуха 2, теплоизоляции 4 и нагревательного элемента 5 из хромоникелевой проволоки, расположенного внутри змеевика. Подогреватель крепят к баллону накидной гайкой 6. Питание его осуществляют постоянным током напряжением 20 В или переменным током напряжением 36 В. Провода от шкафа управления присоединяют к зажимам 7.

Осушитель, применяемый при использовании влажного углекислого газа для поглощения из него влаги, может быть высокого и низкого давления.

Осушитель высокого давления, устанавливаемый до понижающего редуктора, имеет малые размеры и требует частой замены влагопоглотителя, что неудобно в работе.

Предредукторный осушитель газа (рис. 9) служит для поглощения влаги, содержащейся в газе, и устанавливается после подогревателя газа. Он состоит из корпуса 7, в который сверху и снизу вставлены сетчатые шайбы 4. С внутренней стороны корпуса перед шайбами установлены фильтры 5 из стекловаты. Внутренняя часть корпуса заполнена осушителем. В качестве поглотителя влаги используется обезвоженный медный купорос CuSO4 · 5НдО или силикагель марки ШСМ. Перед заполнением осушителя купорос или силикагель необходимо прокалить в течение 2 часов при температуре 200° С. С помощью гайки 2 втулка 1 через пружину 3 сжимает массу осушителя до полного уплотнения.

Осушитель рассчитан на осушку 30-35 м3 (т. е 4-6 баллонов) углекислого газа при одной зарядке.

Осушитель низкого давления (рис. 10), имеющий значительные размеры, устанавливают после понижающего редуктора; он не требует частой замены влагопоглотителя. Осушители низкого давления целесообразно применять главным образом при централизованной газовой разводке.

В качестве поглотителя используют силикагель или алюмогликоль, реже - медный купорос и хлористый кальций. Силикагель и медный купорос, насыщенные влагой, поддаются восстановлению путем прокаливания при 250—300 °С.

Расходомеры предназначены для измерения расхода защитного газа. Они могут быть поплавкового и дроссельного типов. Расходомер поплавкового типа—ротаметр (рис. 11,а) — состоит из стеклянной трубки1 с коническим отверстием. Трубка располагается вертикально, широким концом отверстия вверх. Внутри трубки находится легкий поплавок 2, который может свободно в ней перемещаться. При прохождении снизу вверх газ будет поднимать поплавок до тех пор, пока зазор между ним и стенкой трубки не достигнет величины, при которой напор струи газа уравновешивает массу поплавка. Чем больше расход газа и его плотность, тем выше поднимается поплавок. Ротаметр снабжен шкалой 5, тарированной по расходу воздуха. Для пересчета на расход защитных газов пользуются графиками. Общий вид ротаметра РС-3 показан на рис. 11,б.

Расходомер дроссельного типа (рис. 11,б) построен на принципе измерения перепада давления на участках до и после дросселирующей диафрагмы 3 (P1 и P2), который зависит от расхода газа и замеряется манометрами 4. О примерном расходе защитного газа можно судить также по показанию манометра низкого давления газового редуктора. Для этого на выходе редуктора устанавливают дроссельную шайбу (дюзу) с небольшим калиброванным отверстием. Скорость истечения газа через его отверстие, а, следовательно, и расход газа будут пропорциональны давлению газа в рабочей камере. Этот принцип использован в редукторе У-30, где манометр 8 (см. рис. 7) показывает непосредственно расход газа, а не давление в рабочей камере. С этой целью редуктор снабжен двумя дюзами 9 и 13 с калиброванными отверстиями разных диаметров. Поворотом корпуса клапана 11 предельного давления против соответствующей дюзы устанавливают канал 10, каждому положению которого соответствует деление шкалы на манометре 8.

Смесители предназначены для получения смесей газов CO2+O2 и CO2+Ar+ O2. Постовой смеситель УКП-1-71 для получения смеси газов CO2+ O2, отбираемых из баллонов, и автоматического поддержания постоянным заданного состава и расхода газовой смеси состоит из регулятора давления с редуктором ДКП-1-65 и узла смешения газов. Изменяют, состав смеси, заменой дюз. Рамповый смеситель УКР-1-72 позволяет получить смесь CO2+ O2 при отборе кислорода от рампы баллонов, а углекислого газа — от изотермической емкости, предназначенной для сжиженного переохлажденного диоксида углерода. Смеситель обеспечивает питание газом 10—50 сварочных постов.

Газовый клапан, используемый для экономии защитного газа, следует устанавливать по возможности ближе к сварочной горелке; иногда его встраивают в ее ручку. Наибольшее распространение получили электромагнитные газовые клапаны. Газовый клапан следует включать так, чтобы была обеспечена предварительная (до зажигания дуги) подача защитного газа, и выключать — после обрыва дуги и полного затвердевания кратера шва.

Перепускную рампу применяют для подачи в сварочный цех защитного газа при значительном его расходе. Она состоит из двух групп поочередно подключаемых баллонов, коллектора с газовой аппаратурой и трубопровода, по которому защитный газ подается к сварочным постам. Трубопроводы для подачи углекислого газа и его смесей окрашивают в черный цвет.

Механизированная сварка в среде углекислого газа

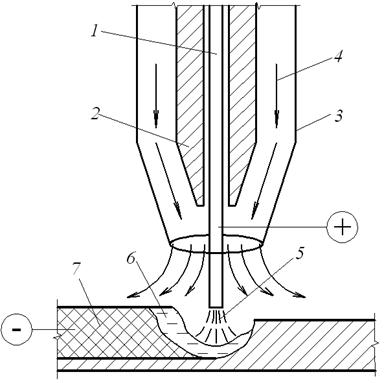

Сущность способа сварки в среде углекислого газа. Сварка в среде углекислого газа (СО2) является разновидностью дуговой сварки. Схема сварочного процесса приведена на рис. 10.9.

Рис. 10.9. Способ сварки в среде СО2

1 – сварочная проволока; 2 – токоведущий мундштук; 3 – сопло; 4 – струя защитного газ; 5 – сварочная дуга; 6 – сварочная ванна; 7 – шов

Сварка производится голой сварочной проволокой диаметром 1,4…2 мм, которая подается через токоведущий мундштук. В зону сварки через сопло поступает углекислый газ, струя которого, обтекая сварочную дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха.

Электродная проволока подается непрерывно в зону сварки со скоростью плавления. Сварочная горелка перемещается вдоль свариваемых кромок, в результате чего совершается процесс сварки с образованием шва. Сварку производят на постоянном токе обратной полярности (плюс на электроде).

Различают механизированную и автоматическую сварки. В первом случае механизирована подача проволоки, а горелка перемещается сварщиком вручную. В случае автоматической сварки механизированы подача проволоки и перемещение сварочной горелки.

Углекислый газ является химически активным газом, поэтому для сварки применяют проволоку марок Св-08Г2С или Св-08ГС, содержащих в своем составе раскислители кремний и марганец.

Основные достоинства сварки в среде СО2:

– обеспечивает получение высококачественных сварных соединений из различных металлов при высокой производительности по сравнению с ручной дуговой сваркой благодаря применению высокой плотности тока (100…200 А/мм 2 );

– высокое качество сварного шва;

– лучшие условия труда;

– в отличие от сварки под слоем флюса возможно визуальное наблюдение за процессом горения дуги и образования шва, что особенно важно при механизированной сварке;

– в отличие от сварки под слоем флюса не требует приспособлений для удержания флюса, поэтому возможна сварка как нижних, так и вертикальных и горизонтальных швов.

К недостаткам следует отнести возможность сдувания струи газа ветром или сквозняком, что ухудшает защитное действие газа и качество шва; необходимость защищать рабочих от излучения дуги и от опасности отравления при сварке в замкнутом пространстве. Кроме того, сварка в углекислом газе возможна только при постоянном токе и дает менее гладкую поверхность шва, чем сварка под флюсом.

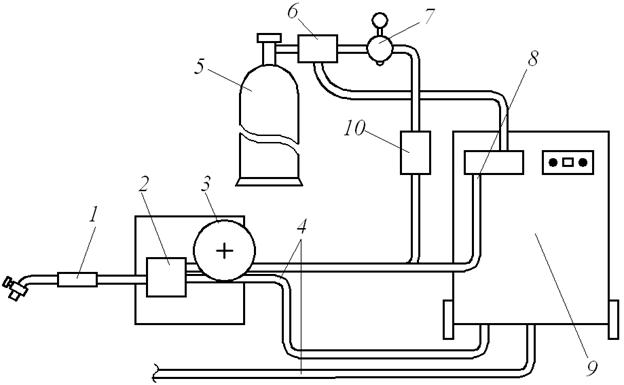

Оборудование поста для сварки в среде углекислого газа. Для механизированной сварки в среде углекислого газа применяются полуавтоматы отечественного производства марок ПДГ-516, ПДГ-508, ПДГ-415, ПДГ-252 и др., а также полуавтоматы зарубежных фирм. Сварочные полуавтоматы имеют в своем составе примерно одинаковые функциональные блоки и отличаются друг от друга лишь мощностью и конструктивным исполнением. В качестве примера представлен пост механизированной сварки в углекислом газе полуавтоматом ПДГ-516, блок-схема которого представлена на рис. 10.10.

Сварочная проволока подается в зону сварки подающим механизмом, состоящим из двигателя постоянного тока, редуктора и двух пар роликов-шестерен с гладкими коническими канавками. Рычажным механизмом верхние ролики прижимаются к нижним. Сварочная проволока из кассеты подается роликами-шестернями через шланг в сварочную горелку. Сюда же подаются сварочный ток через кабель от выпрямителя и углекислый газ из баллона с углекислотой. Для сварки в углекислом газе используются выпрямители с жесткой внешней характеристикой марок ВС-300, ВДГ-301 и др. (в процессе сварки напряжение на дуге постоянно и не зависит от величины сварочного тока) или универсальные выпрямители ВДУ-504, ВДУ-506.

Рис. 10.10. Блок-схема полуавтомата для сварки в среде СО2:

1 – сварочная горелка; 2 – механизм подачи электродной проволоки;

3 – кассета с электродной проволокой; 4 – сварочные кабели; 5 – баллон

с углекислотой; 6 – подогреватель газа; 7 – редуктор-расходомер; 8 – кабель

управления; 9 – сварочный выпрямитель; 10 – осушитель газа

В баллоне сварочная углекислота находится в жидком состоянии. После испарения углекислый газ проходит через подогреватель, редуктор-расходомер, электрогазовый клапан и поступает в сварочную горелку. В случае применения несварочной (пищевой) углекислоты, с повышенным содержанием влаги, в газовую магистраль дополнительно включают осушитель. Испарение углекислоты проходит с поглощением тепла. Подогреватель повышает температуру углекислого газа, предотвращая замерзание редуктора. Редуктор-расходомер обеспечивает снижение давления газа до рабочего значения и контроль его расхода в процессе сварки.

Электрогазовый клапан представляет собой исполнительный механизм, открывающий и закрывающий подачу газа в сварочную горелку.

Блок управления сварочным полуавтоматом (БУСП) с электрогазовым клапаном расположен сзади подающего механизма и обеспечивает выполнение следующих операций:

– включение и выключение электрогазового клапана (выключение выполняется с регулируемой задержкой 1…5 с, что обеспечивает защиту жидкого металла вплоть до его затвердевания);

– включение и выключение электродвигателя подачи проволоки (скорость подачи проволоки регулируется резистором на панели блока управления);

– включение и выключение сварочного выпрямителя (выключение выполняется с регулируемой задержкой 0,5…3 с, что обеспечивает заварку кратера).

При нажатии выключателя на сварочной горелке происходит включение газового клапана и подача газа в зону сварки. Через 1 с включаются источник питания сварочной дуги и привод подачи электродной проволоки. При замыкании сварочной проволоки на изделие зажигается дуга.

При размыкании выключателя останавливается двигатель подачи электродной проволоки, происходит растяжка дуги и ее обрыв. Через 0,5…3 с выключается источник питания и через 1…5 с – газовый клапан (снимается напряжение со сварочной горелки и прекращается подача газа). Следующее включение происходит при нажатии кнопки на сварочной горелке.

Технические характеристики полуавтомата для сварки в углекислом газе ПДГ-516 с ВДУ-506 представлены в табл. 10.4.

Читайте также: