Отличие контактной сварки от дуговой

Обновлено: 02.07.2024

В этой статье мы рассмотрим возможные типы сварки и сварочных соединений. Достоинства, недостатки и спектр использования в строительстве, изготовлении техники и других областях.

Сварочное соединение считается одним из самых прочных, поэтому используется в строительстве, изготовлении техники и других областях. Но видов сварки существует несколько. Принцип действия везде один — разогрев двух сторон металла до перемешивания состава, чтобы получилась общая молекулярная решетка. Достигается это разными методами. Рассмотрим, какие бывают виды сварки металлов, чтобы лучше ориентироваться при выборе сварочного оборудования.

В этой статье:

Термитная сварка

Соединение металлов осуществляется путем разогрева кромок при помощи термита. Это специальный порошок, состоящий из мелкой фракции алюминия и железной окалины. Вместо алюминия допустимо применение в составе магния.

Суть термитной сварки состоит в сведении двух сторон изделия, между которыми предусматривается зазор. Концы помещаются в огнеупорную форму, изолирующую металл от внешней среды и задающую ширину и высоту сварочного соединения. К форме подведен бункер (тигль) с термитным порошком.

Стороны изделия предварительно разогревают. Обычно используют пропано-кислородное или керосино-кислородное пламя. После этого термит поджигают в бункере пламенем или запалом и накрывают крышкой. Одновременно открывают подачу из бункера снизу в зону стыковки.

Жидкий металл заливает форму и расплавляет собой окончательно кромки. Происходит сваривание сторон. Затем выжидают, пока изделие не остынет, и убирают форму. На поверхности возможны неровности, наплывы, поэтому может потребоваться механическая обработка.

Термическая сварка применяется для соединения:

Подходит для сварки углеродистых сталей и чугуна толщиной 10-15 см. В миниатюрном варианте таким методом сплавляют кабеля и провода. Технология позволяет соединять металлы большого сечения в труднодоступных местах, экономит время. Но швы получаются очень грубыми и нуждаются в шлифовке, поэтому для фасадной части изделий не подходят.

Чаще всего при помощи термитной сварки ремонтируют железнодорожные пути. Соединения выполняют по ГОСТ Р 57179-2016, а стыки обозначаются аббревиатурой "ССР" — "стыковое соединение рельсов".

Электродуговая контактная сварка

Сварка электрической дугой является одной из самых распространенных, поскольку подходит для соединения большинства типов металлов и проста в реализации. Все подвиды электродуговой сварки имеют общий принцип — задействуется ток с пониженным напряжением (для безопасности сварщика) и повышенной силой (для расплавления металла).

Между положительным и отрицательным концами, подключенными к источнику тока, при касании, возбуждается электрическая дуга. Если удерживать зазор между полюсами в 3-5 мм, дуга горит стабильно и выделяет температуру до 5000º С. Этого достаточно, чтобы плавить кромки основного металла. Способ защиты сварочной ванны и заполнение стыка осуществляются по-разному, от чего электродуговая контактная сварка делится на несколько разновидностей.

Ручная дуговая сварка (ММА, РДС)

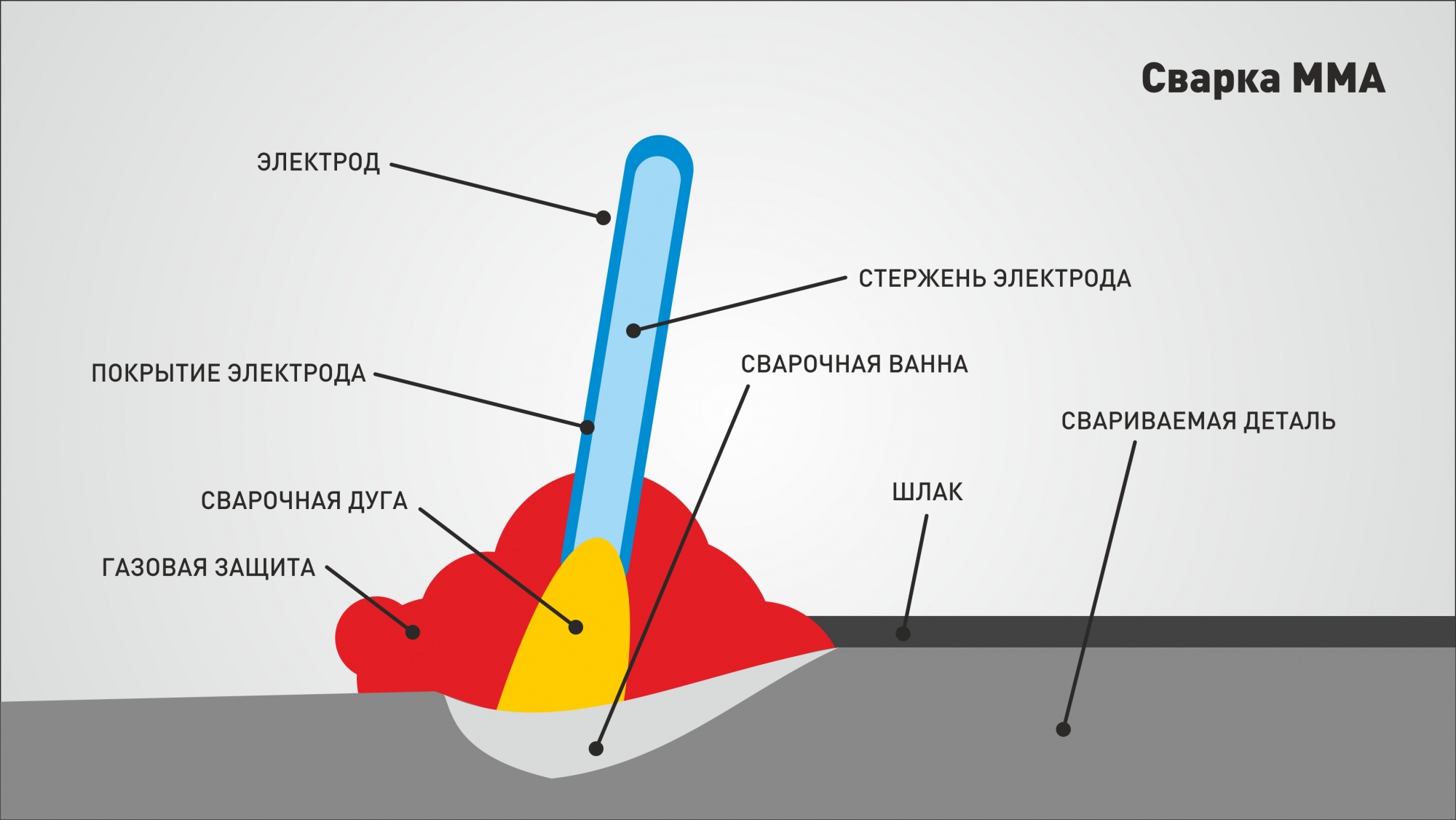

В международной системе классификации обозначается как ММА — Manual Metal Arc. Наиболее бюджетный способ сварки, поскольку аппараты ММА стоят дешевле остальных. Подходит для работ в гараже, на даче и для неответственных соединений на производстве. Электрическая дуга горит здесь между изделием и концом плавящегося электрода, размещенного в держателе.

Электрод состоит из металлического стержня и обмазки. Стержень тоже плавится от температуры дуги и жидкий металл переносится на изделие, заполняя стык. Обмазка выступает в качестве защиты жидкой сварочной ванны. Покрытие электрода плавится, создавая газовое облако, препятствующее воздействию внешней среды.

Сварщик манипулирует держателем и электродом, задавая ширину, высоту шва и глубину проплавления. Электрод постоянно укорачивается, поэтому требуется навык, чтобы научиться удерживать зазор между концом электрода и изделием в пределах 3-5 мм.

После остывания соединения на поверхности образуется шлаковая корка. Она удаляется шлакоотделителем и шов осматривается на предмет дефектов. Выполняется ММА сварка на переменном или постоянном токе, для чего задействуются трансформаторы или инверторы, выпрямители.

При помощи ручной дуговой сварки (РДС) можно соединять:

Для создания однородного шва используются электроды с аналогичным составом стержня. Сварка возможна во всех пространственных положениях, но отличается низкой производительностью. Возможно сваривание сторон толщиной до 30 мм с глубокой разделкой кромок.

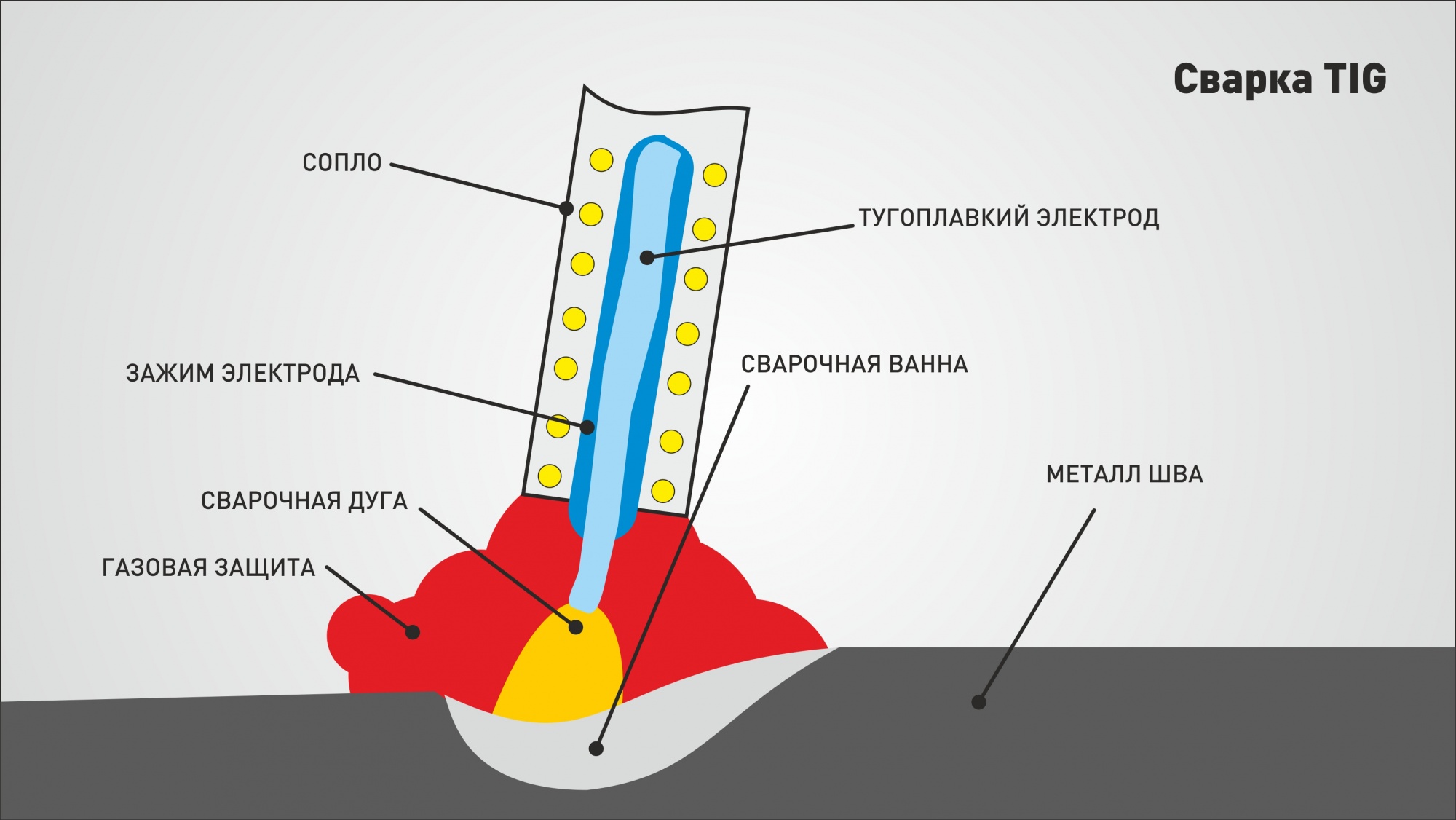

Аргоновая сварка (TIG)

В международной системе прописывается TIG — Tungsten Inert Gas. При аргонодуговой сварке электрическая дуга горит между концом вольфрамового электрода и изделием. Сварщик манипулирует горелкой. Вольфрамовый электрод не плавится, поэтому зазор выдерживать легче. Защита сварочной ванны осуществляется путем подачи аргона от баллона, через редуктор в горелку. Газ запускается за полсекунды до начала сварки и продолжает дуть еще пару секунд после. Это надежно изолирует расплавленый металла от внешнего воздействия.

Для заполнения зазоров и увеличения высоты сварочного шва используется присадочная проволока или присадочные прутки. Они должны быть из такого же сплава, что и основной металл. На плотно сведенных сторонах листовых сталей 1.0-1.5 мм возможна сварка без присадки, если на изделие не будут оказываться высокие механические нагрузки.

За счет остро заточенной вольфрамовой иглы сварочные швы получаются узкими и аккуратными, поэтому после наложения часто не нуждаются в обработке. Толщина проплавления зависит от силы тока. Самые мощные аппараты для аргоновой сварки выдают 400 А, чего хватит для сваривания деталей толщиной 30 мм. В таком случае применяются горелки с водяным охлаждением. При сварке тонких сталей до 5 мм подойдут аппараты с воздушным охлаждением.

Аргоновой сваркой соединяют:

Аргоно-дуговая сварка обеспечивает высокое качество проплавления и универсальна по свариваемым материалам. Возможна на переменном или постоянном токе, швы не нуждаются в зачистке, но стоят аппараты для TIG сварки дороже, чем для ММА.

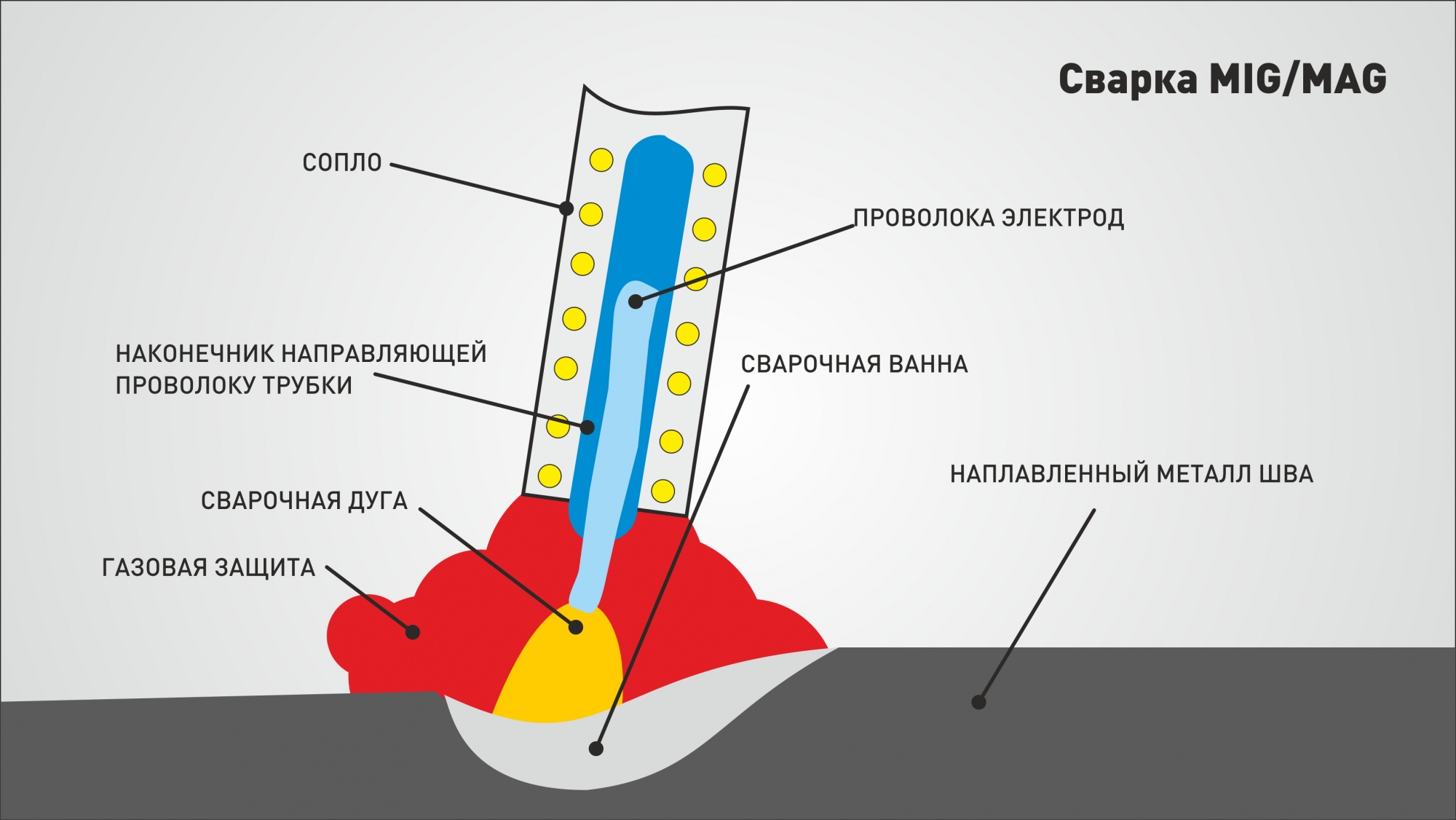

Сварка полуавтоматом (MIG/MAG)

Сварка полуавтоматом имеет два обозначения в международной системе. MIG подразумевает защиту сварочной ванны инертным газом (Manual Inert Gas), а MAG — защиту активным газом (Manual Active Gas). К инертным газам относятся аргон и гелий, к активным — углекислота. Возможна сварка смесью аргона 80% и углекислоты 20%.

При сварке полуавтоматом дуга горит между концом проволоки и изделием. Проволока подается через горелку. Задействуется подающий механизм с роликами (чаще всего толкательный, хотя бывает и тянущий), барабан, катушка. Возможна установка кассеты весом 1-15 кг, что зависит от вместимости отсека полуавтомата.

Проволока одновременно выступает присадочным материалом. Поскольку подается она автоматически, то сварщику только остается управлять горелкой, задавая ширину и высоту шва. На аппарате есть регулировка силы тока и скорости подачи проволоки. Сварка ведется постоянным током, но есть модели AC/DC.

Полуавтоматы бывают моноблочными и с раздельным исполнением источника тока и подающего механизма. Есть оборудование с жидкостным и водяным охлаждением. Максимальная сила тока возможна до 500 А. Благодаря полуавтоматической сварке швы качественные, аккуратные, не нуждаются в зачистке, а скорость выполнения высокая. При установке соответствующей проволоки, MIG сваркой соединяют:

Существует разновидность полуавтоматической сварки без газа. Тогда сварочная ванна защищается газом от порошка, расположенного в полой части проволоки. Порошковая проволока позволяет выполнять соединение металлов, не используя громоздкий баллон, что упрощает транспортировку. Но качество швов порошковой проволокой значительно проигрывает сварке в газовой среде, поэтому подходит только для неответственных изделий или применения в полевых условиях, труднодоступных местах.

Сварка под флюсом

Флюс — это гранулированное вещество для защиты сварочной ванны. Оно плавится и выделяет газ, отталкивающий воздух. Дуга горит в слое порошка, поэтому искры практически не вырываются на поверхность, обеспечивается минимальное разбрызгивание металла. Есть модели, которые после сварочной головки имеют всасывающее сопло. Оно снимает флюс с уже наложенного шва, чем достигается экономия расходного материала и очищение поверхности. Флюсы различаются по составу (высококремниевые, низкокремнистые, безкремнистые), что определяет их пригодность для сварки конкретных металлов.

Сварка под флюсом бывает автоматическая и полуавтоматическая. Сварочное исполнительное устройство (каретка) перемещается по изделию при помощи роликов, цепи. Источник тока располагается рядом на стационарном месте и связан с кареткой кабелями. Технология применяется для соединения труб большого диаметра, прокладки магистралей.

Газопламенная сварка

Ведется при помощи пламени от горелки. Для создания пламени используется ацетилен или пропан (в качестве горючего газа) и кислород (для увеличения мощности пламени). Температура факела достигает 2800-3100º С, что позволяет плавить кромки металла. Для заполнения сварочной ванны используется присадочная проволока, подающаяся свободной рукой сварщика.

Газовой сваркой чаще всего соединяют черные металлы, трубы, латают емкости. Энергонезависимость разрешает применять сварку в полевых условиях, на крышах, в тоннелях, подвалах. Подключение к баллонам выполняется через редукторы с манометрами. У кислородного редуктора манометров два — высокого и низкого давления. Потребуются дополнительные комплектующие (шланги, мундштуки, ниппели), чтобы все соединить в одну систему.

Горелки рабочей части и диаметру сопла:

Электрошлаковая сварка

Суть электрошлаковой сварки заключается в соединении двух сторон металла за счет тепла, выделяемого шлаковой ванной. Для этого зону стыковки заполняют токопроводящим флюсом. К нему подводится сварочный электрод (проволока), который разогревает флюс, образуя жидкий шлак. Электрод продолжает проводить ток, будучи погруженным в сварочную шлаковую ванну. Метод бездуговой. Температура повышается и кромки металла сплавляются между собой.

Диапазон толщины свариваемых металлов таким методом составляет 20-3000 мм. Шлаковой сваркой можно соединять:

Задействуется технология в химической промышленности, машиностроении, кораблестроении, авиационной промышленности.

Плазменная сварка

Для расплавления кромок и присадочного металла используется плазма. Оборудование состоит из источника постоянного тока, газового аргонового баллона, плазмотрона. Для отвода лишнего тепла от сопла плазмотрона (горелки), нередко предусматривается водяное охлаждение.

Газ подается в плазмотрон и нагревается электрической дугой. Благодаря этому он увеличивается в объеме до 100 раз. За счет теплового расширения он начинает истекать из сопла на высокой скорости. Это и есть плазма. Ее температура составляет 30 000º С, что превосходит характеристики других методов сварки.

По реализации технологии возможно два варианта:

При помощи плазменной сварки соединяют металлы толщиной до 9 мм во всех пространственных положениях. Метод подходит для сваривания:

Термомеханический класс сварки

Все перечисленные выше виды сварки относятся к термическому классу. В них соединение сторон осуществляется за счет высокой температуры, вырабатываемой дугой, пламенем или прохождением тока.

Существует еще термомеханический класс, где воздействие теплом комбинируется с давлением или прижатием. К таким видам сварки относятся: контактная стыковая, газопрессовая, диффузионная. Кромки металла разогреваются прохождением тока, за счет возросшего сопротивления в зоне контакта двух сторон, а затем дополнительно сдавливаются для лучшего соединения. Это образует сплошной, прочный шов. Нагрев может быть местным или общим. Метод применяется при выпуске металлопроката, кузнечной продукции, сборки конструкций.

Источник видео: FUBAG

Ответы на вопросы: какие виды сварки бывают: способы и классификации

Легче всего научиться варить полуавтоматом. Проволока подается автоматически, вылет электрода постоянный, хорошо видно сварочную ванну (нет шлака).

Зависит от будущих решаемых задач. Для сварки мангала, калитки — хватит простого ММА инвертора. Чтобы варить двери, ворота, теплицы — купите полуавтомат MIG. Если предстоит работать с нержавейкой или алюминием, используйте инвертор TIG AC/DC.

Да, есть сварочное оборудование 2 в 1 или 3 в 1. В них сочетается ММА с MIG или TIG, или все три режима сразу. Купив такой аппарат, можно легко переключаться с одной задачи по сварке на другую.

По принципу выполнения — ничем. По характеристикам — у ацетилена температура факела достигает 3100 градусов, а у пропана — 2800º С. Если предстоит варить толстые металлы 4-5 мм — используйте ацетилен. Для сварки тонких трубок больше подойдет пропан

Самым распространенным способом электрической сварки яз-ляется дуговая сварка, ручная и автоматическая. Изобретателями дуговой сварки являются наши соотечественники Н. Н. Бенар-гcm И Славянов. Первый из них изобрел электрическую сварку угольным электродом (в 1882 г.), второй — металлическим электродом (в 1888 г.). Наибольшее распространение в промышленности получил способ Н. Г. Славянова — электрическая дуговая сварка металлическим электродом.

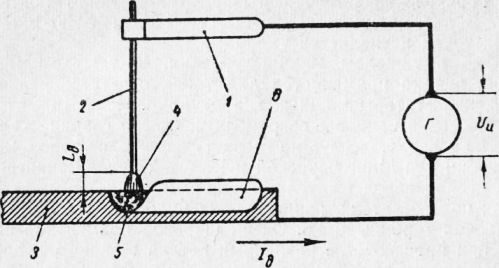

Рис. 1. Схема ручной дуговой сварки по способу Славянова

При этом способе сварки соединение двух металлических листов происходит следующим образом. В электрододержатель вставляется металлический электрод. Между электродом и изделием (основным металлом), ток к которым подводится от сварочного генератора Г, возбуждается электрическая дуга; она представляет собой мощный концентрированный источник тепла, обладающий температурой около 6000°. Дуга расплавляет электрод и плавит основной металл 3, образуя на нем сварочную ванну. Расплавленный металл электрода мелкими капельками поступает в сварочную ванну и там перемешивается с расплавленным основным металлом. При остывании сварочной ванны в процессе сварки по мере перемещения дуги по кромкам свариваемых листов жидкий металл отвердевает (кристаллизируется), в результате чего образуется сварной шов 6, прочно связывающий кромки свариваемых листов.

При сварке по способу Бенардоса в электрододер-жатель вместо металлического электрода вставляется угольный электрод, а для формирования шва в зону дуги вводится пруток присадочного металла. В остальном все происходит так же, как при сварке по способу Славянова.

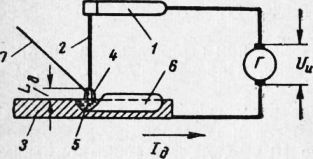

В современных сварных конструкциях основными типами сварных соединений являются стыковое, тавровое, угловое, нахлесточное.

Рис. 2. Схема ручной дуговой сварки по способу Бенардоса

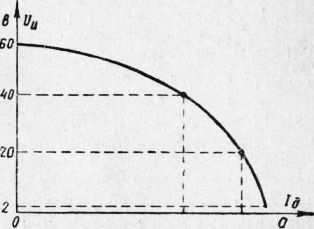

Устойчивое горение дуги и постоянство силы тока при сварке, чего невозможно добиться хорошего качества сварного соединения, обеспечиваются особыми свойствами сварочного источника тока Г. Сварочные источники тока отличаются от обычных тем, что у них напряжение на зажимах источника Uu, к которым присоединяется цепь, не остается постоянным, а падает (уменьшается) при увеличении тока в дуге. Про такие источники тока говорят, что они имеют крутопадающую внешнюю характеристику.

Рис. 3. Основные типы сварных соединений:

а — стыковое; б — тавровое; в — угловое; г — внахлестку

Дуговую сварку можно производить как на постоянном, так и на переменном токе. Источники тока, питающие дугу постоянным током, называются сварочными генераторами, а питающие дугу переменным током — сварочными аппаратами, или трансформаторами.

Наша отечественная промышленность выпускает большое количество различных типов сварочных генераторов и трансформаторов как для ручной, так и для автоматической сварки.

Такой электрод представляет собой металлический стержень с нанесенным на него покрытием. Покрытие наносится на стержень электрода (электродную проволоку) либо методом окунания проволоки в замес, полученный растворением веществ, входящих в состав покрытия в жидком стекле, либо путем отпрессовывания таким же замесом на специальных прессах. Полученный таким образом электрод просушивается, а затем прокаливается до полного удаления влаги.

Рис. 4. Крутопадающая внешняя характеристика сварочного источника тока

Различают два типа электродов —-тонко обмазанные и толстообмазанные или простые и качественные. Тип электрода зависит от типа покрытия. Простые электроды имеют тонкое или ионизирующее покрытие, а качественные—толстое или качественное покрытие. Тонкие покрытия служат только для того, чтобы облегчить сварщику зажигание дуги и улучшить устойчивость горения ее в процессе сварки. Они не защищают сварочную ванну от воздействия окружающего воздуха.

Толстые (качественные) покрытия служат не только для того, чтобы улучшить зажигание и устойчивость дуги, но и для того, чтобы защитить металл шва от вредного влияния кислорода и азота воздуха.

При сварке качественными электродами кислород и азот воздуха почти не попадают в металл шва, поэтому прочность сварного соединения, сваренного качественными электродами, значительно выше, чем при сварке простыми электродами. Именно поэтому в настоящее время при сварке конструкций применяют .почти всегда только качественные электроды. Различное действие покрытий объясняется их составом. В состав тонких покрытий вводят ионизирующие и связующие вещества, а в состав качественных, кроме ионизирующих и связующих, входят газообразующие, шлакообразующие, раскисляющие и легирующие вещества, что обеспечивает высокое качество металла шва.

Чтобы произвести сварку соединения, нужно прежде всего тщательно зачистить кромки листов, удалив с них всякие загрязнения, в том числе окалину и ржавчину. Затем нужно выбрать в соответствии с толщиной листов 6 диаметр электрода йэ и силу сварочного тока, после чего произвести сварку соединения, выдерживая определенную длину дуги, в зависимости от положения шва. При выборе диаметра электрода, величины сварочного тока 1д и длины дуги Ld можно исходить из следующих ориентировочных данных.

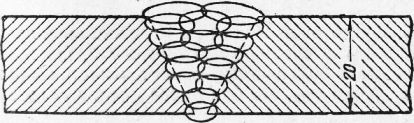

При толщине кромок соединения 6—12 мм сварку производят уже не в один, а в несколько слоев. При этом, чтобы проварить соединение на всю толщину, производят предварительную разделку (скос) кромок, после чего осуществляют сварку. В качестве примера показано соединение листов толщиной 20 мм многослойным швом при V-образной подготовке кромок.

Рис. 5. Электрод для ручной дуговой сварки

Применяя ручную сварку многослойным швом при различной форме подготовки кромок, можно сваривать соединения толщиной до 80 и даже 100 мм. Но при этом необходимо соблюдать установленный порядок сварки швов и выдерживать заданный технологический режим, иначе, особенно при сварке изделий больших толщин, можно вызвать появление трещин в сварном шве или околошовной зоне и значительное изменение размеров всей конструкции (коробление)

Рис. 6. Стыковой V-образный шов на металле большой толщины

При толщине металла более 40 мм производительность ручной дуговой сварки очень мала. В связи с этим ручную дуговую сварку целесообразно применять для металла толщиной от 2 до 40 мм.

Основное достоинство ручной дуговой сварки заключается в том, что, применяя ее, можно сваривать соединения при любом пространственном положении шва — нижнем, вертикальном и потолочном.

Кроме ручной дуговой сварки, наша промышленность широко применяет различные виды автоматической дуговой сварки, особенно автоматическую сварку под флюсом. Этот способ, а также современная технология и аппаратура для него были разработаны Институтом электросварки им. Е. О. Патона под непосредственным руководством Героя Социалистического Труда Е. О. Патона и благодаря его трудам получил широкое распространение в промышленности.

Автоматическая дуговая сварка под флюсом обладает двумя основными преимуществами по сравнению с ручной. Она обеспечивает лучшее качество сварного соединения и значительно большую производительность. Высокое качество сварного соединения при сварке на автомате объясняется тем, что подача электродной проволоки к дуге по мере ее расплавления осуществляется не вручную, а специальным механизмом — автоматом; при этом шов очень надежно защищен от кислорода и азота воздуха специальным флюсом, под которым горит дуга. Значительно большая производительность сварки при этом способе объясняется тем, что благодаря формирующему действию флюса на автоматах можно применять токи, в несколько раз превышающие токи при ручной дуговой сварке (при автоматической сварке под флюсом больших толщин сварку ведут на токах до 3 тыс. а). В связи с применением больших токов оказывается возможным в несколько раз увеличить скорость сварки и получить большую производительность.

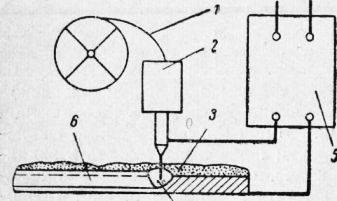

Рис. 7. Схема установки для автоматической сварки под флюсом

При автоматической дуговой сварке под флюсом питание сварочной цепи обычно производится переменным током от специальных достаточно мощных сварочных трансформаторов 5. Однако, кроме трансформаторов, могут применяться также и сварочные генераторы, питающие дугу постоянным током.

Автоматы обеспечивают хорошее качество и высокую про-,3,длительность при сварке металла толщиной менее 1 мм и бо-лее 950 мм. В то же время практика показала, что автоматы целесообразно применять главным образом для длинных прямолинейных и кольцевых швов. Сварка коротких и особенно криволинейных швов на автоматах нецелесообразна, а иногда и невозможна. В таких случаях нужно применять специальные дуговые полуавтоматы. Автоматами свариваются швы в нижнем и вертикальном положениях (для сварки вертикальных швов применяют особые автоматы).

Преимущества автоматической и полуавтоматической сварки настолько значительны, что ее следует применять для всех типов соединений.

Кроме сварки сталей, электрическую дугу применяют для сварки чугуна и цветных металлов.

Сварку чугуна обычно производят чугунными электродами с предварительным подогревом свариваемых деталей до 550—650°.

Сварку меди производят вручную и на автоматах. При сварке вручную применяют обычно угольный электрод и присадочную проволоку из меди со специальными добавками. Сварку на автоматах производят угольным электродом или медной проволокой под флюсами.

Сварку алюминия производят вручную и на автоматах. При сварке вручную применяют электродную проволоку из алюминия со специальной качественной обмазкой. Автоматическая сварка производится алюминиевой проволокой под специальным флюсом.

Кроме однофазной ручной и автоматической дуговой сварки, при которой между электродом и изделием горит одна дуга, в на стоящее время применяют еще и автоматическую трехфазную дуговую сварку. При автоматической трехфазной сварке к изделию подается не один, а два электрода, причем под флюсом горят три дуги: одна между электродами (проволоками ), две — между каждым из электродов и изделием. Этот способ сварки позволяет регулировать количество наплавленного электродного металла и расплавленного основного, что в некоторых случаях, например при сварке специальных сталей, имеет решающее значение. Кроме этого, трехфазная дуговая сварка обеспечивает большую производительность и более равномерную загрузку заводской электрической сети, чем однофазная.

Трехфазная дуговая сварка особенно эффективна при применении автоматов.

В последние годы промышленность стала широко применять особый способ дуговой сварки металла — сварку дугой защитных газах. В качестве защитного газа ооычно применяют аргон, иногда гелий, углекислый газ, азот. При сварке по этому способу дуга горит между электродом и изделием в атмосфере защитного газа аргона.

Аргон защищает сварочную ванну от вредного действия кислорода и азота воздуха и улучшает устойчивость горения дуги. В связи с этим качество сварных соединений, выполненных этим способом, получается очень хорошим.

Ручная аргонодуговая сварка обычно производится неплавящимися вольфрамовыми электродами. При этом для формирования шва применяют пруток присадочного металла, состав которого соответствует составу металла изделия. При автоматической аргонодуговой сварке обычно применяют плавящийся электрод, т. е. проволоку, по составу близкую к металлу изделия. Электрод подается к дуге специальным механизмом автомата.

Производительность аргонодуговой сварки значительно выше, чем газовой, потому что дуга обладает более высокой температурой и обеспечивает более концентрированный разогрев, чем сварочное пламя.

Аргонодуговая сварка несколько дороже дуговой и газовой. Ее применяют для сварки нержавеющих сталей и специальных сплавов из цветных металлов.

В последнее время наряду с аргонодуговой сваркой в промышленности стал широко применяться еще один новый способ — электрошлаковая сварка. Этот способ разработан и внедрен Институтом электросварки Академии наук УССР им. Е. О. Патона.

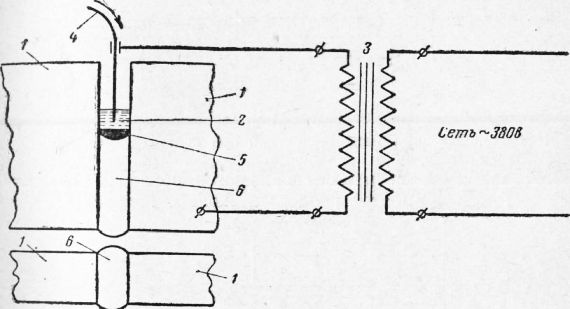

При электрошлаковой сварке свариваемые листы устанавливаются вертикально с большим зазором — 40—50 мм.

В зазор засыпается небольшой слой специального флюса толщиной 50—60 мм. Пропуская через флюс ток от специального трансформатора, флюс расплавляют. При этом в зазоре между свариваемыми листами из расплавленного флюса образуется так называемая шлаковая ванна. В связи с тем что шлаковая ванна обладает большим электрическим сопротивлением, ток, проходя

вез расплавленный флюс, выделяет в нем большое количество па В процессе сварки шлаковая ванна разогревается током до температуры около 2000°. Расплавленный флюс соприкасается боковыми поверхностями свариваемых листов, оплавляет их одновременно плавит электродную проволоку, конец которой сходится в шлаковой ванне. Расплавленный металл электрода проволоки под шлаковой ванной сливается с расплавленным металлом кромок свариваемых листов, образуя так называемую металлическую ванну. По мере остывания металла металлическая ванна отвердевает, образуя сварной шов, прочно соединяющий свариваемые листы.

Рис. 8. Схема электрошлаковой сварки

Электрошлаковая сварка осуществляется специальными автоматами. Автомат перемещает вверх с определенной скоростью медные, охлаждаемые водой ползуны, удерживающие металлическую и шлаковую ванну от вытекания, и подает в шлаковую ванну электродную проволоку.

Благодаря постепенному разогреву и плавлению кромок листов, а также хорошей защите металлической ванны от воздействия кислорода и азота воздуха, этот способ сварки обеспечивает очень хорошее качество сварного соединения и весьма высокую производительность. Его применяют для сварки различных сталей большой толщины: от 100 до 400 мм, главным образом в тяжелом машиностроении.

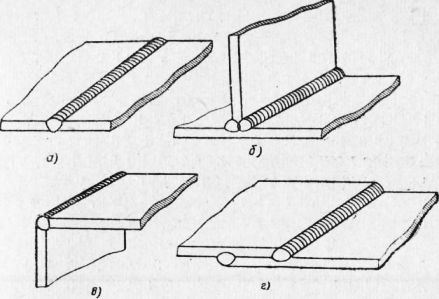

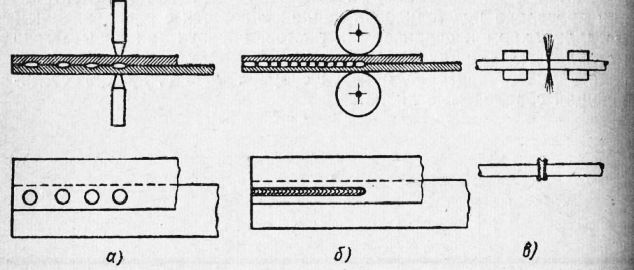

Контактная сварка. Наиболее распространенными типами соединений при контактной сварке являются: точечное а, шовное о и стыковое. Каждое из этих соединений сваривается на особой контактной машине. Названия машин соотствуют типу соединений. Все машины состоят из трех основных частей: трансформатора, прерывателя и механизма давления но отличаются друг от друга формой электродов.

Контактная сварка осуществляется теми же способами, что и сварка давлением. При этом металл в том месте, где производится сварка, разогревается электрическим током до размягчения, а затем сдавливается и детали свариваются, образуя прочное соединение. Рассмотрим этот процесс несколько подробнее.

Рис. 9. Основные типы соединений при контактной сварке

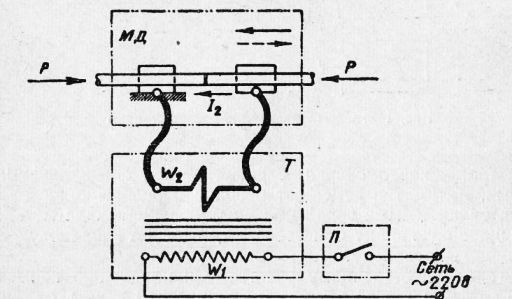

Рис. 10. Схема сварки стержней на стыковой контактной машине

Подобно этому протекает процесс сварки на точечных и шовных машинах. Трансформатор машины Т служит для создания сварочного тока h и регулирования его величины. Прерыватель П служит для включения и выключения сварочного тока, а также для регулирования времени протекания его. Механизм давления МД служит для осуществления давления на сварочный контакт и регулирования его величины.

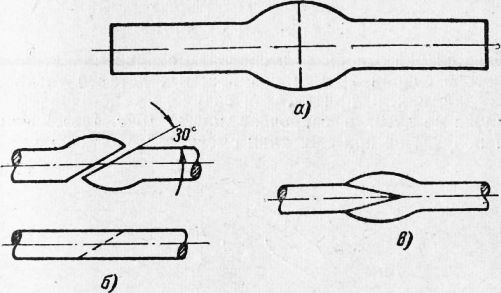

Рис. 11. Кузнечная сварка:

а — в стык, б — внахлестку, в — вразруб

Перед сваркой производят очистку и пригонку заготовок. Очистка производится для того, чтобы удалить с поверхностей заготовок на участке, где будет производиться сварка, окалину, ржавчину, краску и т. п. Пригонка производится для того, чтобы заготовки в месте сварки плотно прилегали друг к другу. Особенно тщательной подготовки требуют шовные соединения. При сварке грязных непригнанных заготовок получится брак.

На контактных машинах можно сваривать заготовки самой различной конфигурации и толщины, начиная от деталей толщиной в 0,1 мм и кончая тяжелой арматурой для гидротехнических сооружений, диаметр стержней которой доходит до 90 мм.

В некоторых случаях, исключительно при ремонтных работах, прибегают к кузнечной сварке. При кузнечной сварке неразъемное соединение заготовок образуется в результате нагрева их в горне и проковке места соединения частыми и сравнительно слабыми ударами кувалды. Для того чтобы свариваемые поверхности не окислились, нагретые до белого каления концы заготовок ошлаковывают, посыпая их до проковки кварцевым песком.

В практике известно несколько типов соединений, выполняемых кузнечной сваркой. Основными из них являются соединения внахлестку и вразруб.

Как выбрать способ сваривания металла

, полуавтоматическую, аргонодуговую и контактную. Расскажем, на какие особенности каждой из них нужно ориентироваться, выбирая сферу применения.

Особенности электродуговой сварки

Ручная электродуговая сварка (РДС) по-другому обозначается ММА. Это один из самых простых способов соединения металлов, поэтому он часто используется в бытовых целях. Ручная сварка выполняется на постоянном или переменном токе. С использованием прямой полярности – к положительному полюсу подключают деталь, а к отрицательному – держатель электрода – или обратной полярности, когда деталь подключают к отрицательному полюсу, а электрод – к положительному. Для ее реализации важен правильный выбор источника питания и плавящихся электродов.

Источники питания для электродуговой сварки

Источник питания необходим для изменения параметров сетевого напряжения и силы тока. По этой характеристике сварочные аппараты делятся на два вида:

- Трансформаторные – преобразуют стандартные параметры электрического тока (понижают напряжение и повышают силу тока) с помощью трансформатора. В таких аппаратах сила сварочного тока регулируется механически. Она зависит от количества витков во вторичной обмотке трансформатора. Эти аппараты надежные, но большие, тяжелые и потребляют много электроэнергии. С их помощью сложно обеспечить хорошее качество швов.

- Инверторные сварочные аппараты – электронные устройства, в которых используются управляющие блоки на основе микропроцессоров. Они компактные, легкие. Позволяют использовать любой тип электродов, обеспечивают низкое разбрызгивание металла и отличаются широким диапазоном регулирования сварочного тока. Но инверторные аппараты чувствительны к влаге и строительной пыли.

Электроды для электродуговой сварки

При электродуговой сварке используют плавящиеся электроды, состоящие из металлического сердечника и специального покрытия (обмазки). Сердечник необходим для легирования металла шва и его формирования. Покрытие нужно, чтобы поддерживать горение дуги, создавая защитное газовое облако. В зависимости от состава покрытие может быть рутиловым, целлюлозным, основным, кислым или смешанным.

Более подробная информация об электродах представлена на видео ниже:

Преимущества и недостатки электродуговой сварки

- можно использовать в труднодоступных местах ;

- мобильное оборудование;

- простота технологического процесса.

- невысокая производительность;

- прямая зависимость качества швов от квалификации сварщика.

Применение электродуговой сварки

Ручная дуговая сварка подходит для работы с углеродистыми, легированными, высоколегированными, нержавеющими и жаростойкими сталями, а также чугуном. Для каждого из этих материалов нужно использовать разные типы электродов, отличающиеся химическим составом сердечника.

Как выполняется электродуговая сварка, можно увидеть на видео ниже:

Особенности полуавтоматической сварки

Полуавтоматическая сварка обозначается MIG/MAG. MIG – аббревиатура, образованная от Metal Inert Gas – сварка, которая выполняется в среде инертного газа: гелия, аргона или его смеси с углекислым газом. MAG – сокращенная аббревиатура Metal Active Gas, с применением активного газа, чаще всего – углекислого. Основное отличие полуавтоматической сварки – механизация процесса подачи плавящегося электрода.

Источники питания для полуавтоматической сварки

Используют трансформаторные и инверторные источники питания. У них такие же плюсы и минусы, как у аппаратов для электродуговой сварки.

Электроды для полуавтоматической сварки

Для полуавтоматической сварки используют плавящиеся электроды в виде проволоки, уложенной в катушки или кассеты. Она может быть с медным покрытием или без него. Покрытие обеспечивает равномерную подачу проволоки и снижает ее контактное сопротивление, а это приводит к стабильному горению дуги и малому разбрызгиванию электродного металла.

Еще одно преимущество таких электродов – минимальное количество вредных для сварочного шва примесей. Дело в том, что неомедненная проволока покрывается технической смазкой, содержащей жирные кислоты, щелочь и воду. Они становятся поставщиками водорода в металл шва и вызывают его пористость.

Комплект оборудования для полуавтоматической сварки

Преимущества и недостатки полуавтоматической сварки

- малая зона термического влияния, позволяющая без прожогов варить металл толщиной до 0,5 мм;

- высокая производительность;

- возможность варить элементы разной толщины;

- высокое качество швов;

- возможность проведения работ в любом пространственном положении;

- отсутствие шлаковой корки и необходимости механической доработки швов.

- сварочные работы проводятся только в закрытых помещениях, поскольку на отрытом воздухе газовая защита сдувается;

- обязательное наличие качественной вентиляции для удаления углекислого газа.

Применение полуавтоматической сварки

Сфера применения полуавтоматической сварки такая же, как и электродуговой.

Особенности аргонодуговой сварки

Аргонодуговая сварка обозначается аббревиатурой TIG. Это сокращение от Tungstren Inert Gas. Она выполняется в среде защитного газа – аргона. Он на 35 % тяжелее воздуха и легко вытесняет его из зоны сварки. При этом аргон не вступает в реакции с другими веществами, содержащимися в воздухе или металлах. В результате количество дефектов в швах минимально. Аргон можно заменить гелием или смесью аргона с кислородом.

При аргонодуговой сварке электрод не касается поверхности металла. Для зажигания дуги используется осциллятор. Он подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют воздух в небольшом промежутке между электродом и поверхностью металла, и дуга зажигается при подаче тока на электрод.

Источники питания для аргонодуговой сварки

Для аргонодуговой сварки используют и трансформаторные, и инверторные источники питания. По типу питающей сети они делятся на однои трехфазные. По поддерживаемым режимам работы аппараты TIG бывают двух видов:

- DC – работают только на постоянном токе;

- AC/DC – на постоянном и переменном.

Электроды для аргонодуговой сварки

Аргонодуговую сварку выполняют неплавящимися вольфрамовыми электродами. Швы образуются за счет расплавления кромок соединяемых элементов. Для сварки толстостенных деталей дополнительно используют присадочную проволоку. Для работы на постоянном и переменном токе используют разные вольфрамовые электроды. Они выпускаются в чистом виде или легированные специальными добавками для разных условий работы.

На фото – схема выполнения аргонодуговой сварки

Преимущества и недостатки аргонодуговой сварки

- отсутствие шлаковой корки и необходимости ручной доработки швов;

- минимальное количество дефектов в сварных швах;

- отсутствие разбрызгивания металла;

- возможность соединения разнородных металлов.

- невысокая производительность;

- сложная настройка оборудования и высокая квалификации сварщиков.

Применение аргонодуговой сварки

Оптимальна для тонкостенных изделий и трудносвариваемых металлов. Она подходит для работы с любыми сталями, включая оцинкованные и нержавеющие. С ее помощью можно варить медь, чугун, титан и другие цветные металлы. Для соединения алюминиевых элементов аргонодуговая сварка самый подходящий вариант.

Особенности контактной сварки

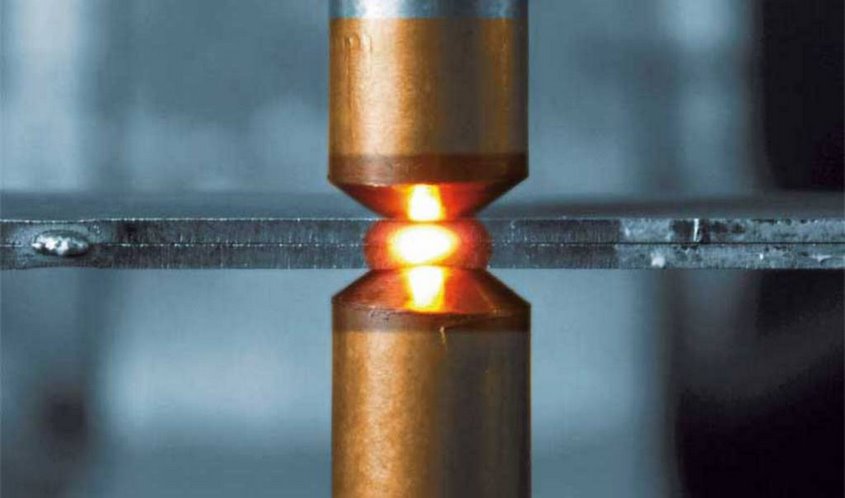

Контактная сварка отличается ото всех остальных видов соединения металлов. При ее использовании соединяемые поверхности нагреваются в результате прохождения через место контакта электрического тока, а затем прижимаются друг к другу. Основные особенности контактной сварки – высокие значения сжимающего усилия (до сотен кг) и сварочного тока (до 1 000 А), а также малое время всего процесса – не более нескольких секунд.

Так формируется сварочный шов при контактной сварке

Типы машин контактной сварки

По форме импульса и роду сварочного тока машины контактной сварки делятся на четыре типа:

- Аппараты переменного тока. Их основные узлы – трансформатор и тиристорный модуль. Трансформатор необходим для изменения стандартных параметров электрического тока, а тиристорный модуль – для подключения первичной обмотки трансформатора к питающему напряжению на время, достаточное для формирования сварочного импульса.

- Аппараты постоянного тока. Выпрямителями тока здесь являются силовые полупроводниковые вентили. Такие машины оптимальны для работы с алюминием и его сплавами.

- Аппараты конденсаторного типа. Их особенность в медленном накоплении электроэнергии в конденсаторе и последующем образовании мощного токового импульса. Сварка выполняется за очень короткое время. Оптимальна для работы с металлами с высокой теплои электропроводностью: серебром, медью или алюминиевыми сплавами.

- Низкочастотные аппараты. В них трехфазный ток промышленной частоты преобразуется в импульсы тока низкой частоты с помощью силовых выпрямителей. Используются для сварки легких сплавов на основе алюминия, магния и титана.

Электроды для контактной сварки

При контактной сварке электроды подводят ток, передают сжимающее усилие и отводят тепло. Они могут быть прямыми или фигурными, с плоской или сферической поверхностью. Последние отличаются большей стойкостью и меньшей чувствительностью к перекосам при установке, поэтому используются чаще. Электроды изготавливаются из медных сплавов, обладающих высокой тепло-, электрои жаропрочностью.

Преимущества и недостатки контактной сварки

- высокая степень автоматизации и производительность;

- стабильное качество сварных швов;

- не нужно использовать защитный газ или присадочную проволоку;

- низкий уровень химической неоднородности швов.

- узкая специализация;

- жесткие допуски на толщину стенок стыкуемых деталей.

Применение контактной сварки

По форме сварных соединений контактная сварка делится на следующие виды:

- Точечную. Используется для соединения тонких деталей толщиной от 0,02 мкм до 20 мм. Применяется при изготовлении электронных приборов, в судо-, самолетои автомобилестроении.

- Шовную. Используются электроды в форме роликов. Такой способ применяется для сварки листов толщиной от 0,2 до 3 мм. Он востребован при изготовлении различных емкостей.

- Стыковую. Детали соединяются сразу по всей плоскости соприкосновения. Такой способ удобен для изготовления трубопроводов, сверл или арматуры.

Контактная сварка подходит для работы с любыми металлами, включая разнотолщинные и разноименные.

Пример выполнения контактной сварки можно увидеть на видео ниже:

Заключение

Выбирая вид сварки, обязательно учитывают:

- толщину металла свариваемых деталей;

- серийность продукции;

- химический состав основного металла.

При этом электродуговая сварка удобна при работе в труднодоступных местах и наложении коротких швов, расположенных на большом расстоянии друг от друга. Она оптимальна для установки прихваток.

Полуавтоматическая сварка больше подходит для швов сложной конфигурации и средней длины, расположенных в различных пространственных положениях. Она обеспечивает высокое качество швов, поэтому применяется для сборки ответственных конструкций.

Аргонодуговая сварка подходит для работы с любыми металлами. Ее используют для соединения тонкостенных изделий и разнородных металлов, но особенно подходит она для сварки алюминия и его сплавов.

Контактная сварка считается самой производительной для работы с тонкостенными деталями. Часто является единственным вариантом соединения валов, стержней или прутов.

Основные виды сварки

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают. Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами. Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой. Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

- (в отечественной классификации – ручная дуговая сварка, или РДС) (аргоно-дуговая) (полуавтоматическая, проволокой).

Популярность данного вида сварки предопределена как раз отсутствием необходимости таскать с собой баллон с газом. Обмазка электрода – и есть «застывшее» газовое облако. Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него. Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Электроды подбираются по типу металла и диаметру. Тип металла важен, так как в процессе работы метал стержня электрода капля по капле перетекает в свариваемый метал и сплавляется с ним. Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

После того, как определились с типом электрода, необходимо определиться с его толщиной. Вопрос новичка: зачем нужны электроды разных диаметров? Все просто. Чем толще электрод, тем больше сила тока, которая его может расплавить. То же и с кромками свариваемого металла. Поэтому толщина электрода подбирается под толщину свариваемого металла. Для черных металлов рекомендуется:

Технология ММА позволяет работать с большинством распространенных металлов, за исключением алюминия и сплавов на его основе. Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

Потребители сварки TIG – сплошь профессионалы и продвинутые пользователи, причем почти поголовно не строительного направления. TIG обеспечивает более аккуратные швы, но сильно уступает ММА в производительности и простоте использования.

Например, многие «любители», отточив свое мастерство на аппаратах ММА, испытывают досаду от неудач при первом опыте с TIG. Оказывается, в отличие от ММА, зажечь дугу аппаратом TIG, если только он не оборудован таким устройством, как осциллятор, непросто. (А практически все аппараты «2 в 1» не оборудованы, конечно). Чиркает сварщик вольфрамовым электродом – искра есть, а дугу поднять не получается. Но вот бывалый сварщик подкладывает под электрод кусочек угля – и дуга пошла без проблем. Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Отдельного упоминания в сварке TIG заслуживают аппараты с возможностью переключения на режим переменного сварочного тока, т.н. AC/DC. Вот эти аппараты и являются основным оборудованием для сварки алюминия. Именно они преимущественно и составляют этот самый 1% TIG в розничных продажах сварочного оборудования.

MIG-MAG

Полуавтоматическая сварка проволокой применяется в основном для сварки листового металла. Поэтому традиционно ее основная сфера применения – кузовной ремонт, а также строительство конструкций из черного тонколистового металла. Использование проволоки вместо сменных электродов сильно повышает производительность. На бытовых аппаратах используются катушки емкостью 1 и 5 кг, а на профессиональных – 5 или 15 кг.

Проволока может использоваться как обычная (без обмазки), так и с обмазкой (т.н. флюсовая). В первом случае обязательно применение баллона с газом (режим GAS). Во втором баллон не требуется (NO GAS). Несмотря на то, что работать без баллона удобнее, в продажах с большим отрывом лидирует проволока без обмазки. Причина банальна: она гораздо дешевле флюсовой. Кроме того, многие профессионалы считают, что аккуратность швов в среде газа от баллона получается выше.

Несмотря на то, что данный вид сварки тоже относится к электродуговой, принцип устройства у MIG-MAG принципиально отличается от принципов MMA и TIG. В ММА и TIG важно поддерживать стабильность тока, несмотря на колебания электрода, в MIG-MAG важно поддерживать стабильность напряжения дуги. А сила сварочного тока в аппаратах MIG-MAG – показатель условный (хотя по привычке, выработанной в ММА, большинство ориентируется именно на него). Сила сварочного тока в MIG-MAG будет зависеть от выставленного напряжения, диаметра используемой проволоки, применяемого газа и скорости подачи проволоки. Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

Что такое контактная сварка

Рассмотрим принцип работы аппаратов контактной сварки, виды этого метода и необходимые расходные материалы.

Впервые контактной сваркой, как методом соединения металлов, воспользовался английский физик Уильям Томсон в 1856 г. Сейчас технология активно применяется в машиностроении, авиастроении, выпуске корпусов различной техники, авторемонте и т. д. Метод сварки один из наиболее быстрых, легко автоматизируется, качество соединения не зависит от опытности сварщика. Рассмотрим принцип работы аппаратов контактной сварки, виды этого метода, необходимые расходные материалы.

Принцип работы аппаратов контактной сварки

Аппараты контактной сварки имеют электрическую и механическую часть. Электрическая состоит из источника тока, который понижает напряжение (V) и повышает количество ампер (A). Сварочный ток достигает сотен и даже тысяч ампер, благодаря чему происходит быстрый нагрев и прочное соединение. Механическая часть реализована в виде сварочных клещей и обеспечивает сведение сторон, их прижим в месте, где требуется соединение.

Сварка происходит следующим образом:

- Две заготовки (прутки, пластины и пр.) сводятся клещами друг к другу до соприкосновения в одной точке

- На концах рабочей части клещей расположено два медных электрода, обладающих разной полярностью. К ним подается сварочный ток

- Дуга не загорается, поскольку детали плотно сведены друг к другу. Сварочная маска не требуется

- За счет прохождения тока от минуса к плюсу в месте стыковки возникает повышенное сопротивление, ведь стороны просто сведены

- От этого поверхность в месте соприкосновения начинает нагреваться. Электрическая энергия преобразуется в тепловую.

- Нагрев длится до тех пор, пока поверхность сторон не станет пластичной. За счет прижима клещами происходит смешивание металлов на уровне кристаллической решетки

- После этого сварочный ток отключается, а тепло быстро рассеивается по остальной части изделия

- Стык остывает и получается неразъемное соединение без видимого шва и присадочного металла

Длительность подачи сварочного тока и его сила настраиваются в зависимости от толщины соединяемых сторон. Например, для контактной сварки двух прутков сечением 1.5 мм (1.5+1.5), понадобится сила тока 1500 А и продолжительность воздействия 1-2 секунды.

Виды контактной сварки

Точечная сварка

Подразумевает соединение металла путем плавления в одной точке. В зависимости от оборудования и исполнительных механизмов подразделяется на:

Рельефная сварка

Разновидность точечной сварки, но отличается формой свариваемой поверхности. Вместо плоских сторон деталей, в заготовках заранее создаются выпуклости (выступающие полусферы, шпильки). Они предусматриваются еще на этапе литья деталей. Затем стороны соединяются между собой, к ним подводится электрический ток и выступающие части плавятся, образуя точечные соединения. Возможны длинные кольцевые или продольные швы этим методом, если изначально предусмотреть рельеф нужной формы.

Метод сварки наиболее востребован в машиностроении, поскольку обеспечивает прочное соединение, чем обычная точечная сварка.

Шовная сварка

Разновидность контактной сварки, при которой выполняются длинные продольные швы. В отличие от рельефной, ток подается не на изделие, а на два подвижных ролика. Они располагаются над и под листовыми заготовками. Металл, оказавшись между ними, нагревается от прохождения тока, и соединяется. По мере продвижения роликов образуется сплошное шовное соединение.

Существует несколько техник выполнения шовной сварки контактным способом:

Ролики в сварочных аппаратах контактной сварки могут быть оба ведущими или один ведущий, а второй — ведомый. Последний движется за счет протягивания заготовки. Метод подходит для сборки бочек, емкостей.

Стыковая сварка

Реализуется одним из двух способов: сопротивлением или оплавлением. Стыковая сварка сопротивлением подразумевает подвод тока к двум деталям, сжатым с усилием. В месте стыковки образуется сопротивление и повышенный нагрев. Затем сжатие резко усиливают (происходит осадка деталей) и получается стыковое соединение.

Контактная стыковая сварка оплавлением проводится путем сведения двух заготовок стыками между собой. К деталям подается сварочный ток, разогревающий торцы изделия. После этого силу тока снижают, но продолжают подавать электричество. В местах контакта происходит оплавление и получается сварочное соединение. Если держать стороны сведенными дольше и одновременно подавать сварочный ток, жидкий металл даже выступит наружу из зазора, а шов станет сплошным. Этот метод обеспечивает более прочное соединение и экономию электроэнергии, чем технология соединения сторон сопротивлением. Подходит для сварки арматуры встык.

Подготовка поверхностей

При выполнении контактной сварки качество соединения отчасти зависит от правильности подготовки поверхности. Чтобы стороны надежно сварились между собой, необходимо обеспечить их плотный прижим. Для этого убирают мусор, окалины, грязь и ржавчину в месте стыковки, а также на соседней зоне, расположенной в этой плоскости (там, где выступающий мусор помешает сведению сторон). Коррозию зачищают шлифовальными машинами.

Контактной сваркой разрешено соединять стороны, у которых толщина не отличается друг от друга более чем на 15%. Иначе одна пластина разогреется сильно, а вторая не успеет прогреться — соединение будет слабым, возможны деформации изделия.

Для стыковой сварки методом сопротивления плоские стороны требуется подогнать между собой по форме, чтобы не было просветов. Жаропрочные стали и легированные нуждаются в обезжиривании.

Дефекты сварки и контроль качества

Хотя шва, в его классическом понимании здесь нет, у соединения возможны дефекты. Один из них — это непровар. Точка обеспечивает схватывание сторон, но при динамических нагрузках "склейки" оказывается недостаточно и стык распадается. Чаще всего дефект наступает из-за слишком короткого импульса сварочного тока или недостаточной силы тока.

"Родственный" непровару дефект — сварная точка уменьшенного диаметра. Соединение выполнено путем перемешивания материалов на уровне кристаллической решетки, но диаметра точки недостаточно, чтобы удержать стороны определенной толщины и веса под нагрузкой.

Противоположным дефектом является перегрев материала. Если подать повышенный сварочный ток или передержать изделие клещами, точка может разогреться очень сильно. Это приведет к уменьшению толщины металла в зоне контакта, выдавливанию жидкого металла в стороны, деформациям поверхности. При сильном перегреве возможны прожоги, когда вместо сварной точки будет дырка.

Контроль качества осуществляется визуальным путем. Сварщик или уполномоченное лицо осматривает поставленные точки через лупу на предмет трещин, деформаций, выдавливания металла.

Методом разрушающего контроля испытываются тестовые образцы. Сваренные точками стороны пытаются разделить зубилом и молотком, провернуть между собой, оторвать монтировкой. После отрыва исследуют стороны. Качественное соединение будет иметь следы разорванного металла однородной структуры без пор и трещин. Затем, установив на каком режиме выполнялось соединение с приемлемым качеством, подобные настройки применяют для серийного выпуска продукции.

Машины для контактной сварки

Машины для контактной сварки бывают ручные (переносные), подвесные, настольные и напольные. Во всех имеется:

Источник видео: Telwin Viet Nam

Сварочные клещи подойдут для сборки корпусов и кузовов, чтобы подлазить к труднодоступным местам. Такие аппараты удобны для транспортировки и даже работы в полевых условиях. Машины контактной сварки востребованы в цехах, мастерских, чтобы вести серийный выпуск изделий. С ними возрастает скорость производства и качество соединений. Есть версии с полностью ручным управлением (время прижима задает мастер) и с автоматическим (после установки силы тока и длины импульса машина сама сжимает изделие и выполняет сварку).

При выборе машин контактной сварки обращайте внимание на следующие параметры:

Еще при выборе обращайте внимание на размер плеч сварочных клещей. Длина определяет, как далеко от края листа получится выполнить сварочное соединение. Высота раскрытия клещей влияет на способность заводить в них неровные конструкции с выступающими частями.

Немаловажен бренд оборудования. Практика показывает, что установки марок Foxweld, Telwin надежно служат в самых суровых производственных условиях.

Расходные материалы

Среди расходных материалов для машин контактной сварки и сварочных клещей чаще всего требуют замены только медные электроды. Медными они кажутся снаружи, а на самом деле отливаются из кадмиевой или хромовой бронзы. Расходники рассчитаны на температуру 600 градусов и давление 5 кг\мм кв.

От работы они перегреваются, оплавляются, деформируются. При замене электродов подбирают аналогичные по длине и диаметру. Порой может понадобиться заменить комплект плечей. Тогда можно купить такие же или с большей длиной, высотой раскрытия. Есть плечи с воздушным и водяным охлаждением.

Меры предосторожности

Контактная сварка — это разновидность электрической сварки, поэтому нельзя вести работы в мокрой одежде, сырых рукавицах. Прижим клещами осуществляется с большой силой, поэтому важно следить, чтобы между электродами не оказались пальцы. Хотя сварочной дуги здесь нет, при неплотном сдавливании сторон возможны искры. От таких вспышек глаза будут уставать, поэтому сдавливайте изделие плотно и только потом включайте подачу тока (касается машин с ручным приводом).

Следите за целостностью кабелей, не допускайте потертостей, оголенных токоведущих частей. Важно, чтобы машина контактной сварки была заземлена. Следите, чтобы ручки и держаки были заизолированы.

Сварщик должен устойчиво стоять на ровном месте, а органы управления (педаль или кнопка) располагаться в легком доступе.

Обозначение контактной сварки на чертеже

Ответы на вопросы: что такое контактная сварка и как с ней работать

На практике такое соединение невозможно. Сила тока расплавит сторону 5 мм или не прогреет 10 мм. Чтобы качественно соединить контактной сваркой две детали с такой разницей в сечении, необходимо сточить толщину стороны 10 мм до 6 мм в месте простановки сварных точек.

Сперва нужно потренироваться на черновых образцах такого же сечения, что и основное изделие. Поэкспериментируйте на разных токах, добившись неразрывного соединения, которое не будет иметь выраженных внешних деформаций. С подобранными настройками переходите к сборке изделия.

Да, подходит. Но сперва нужно удалить оксидную пленку. Это достигается механическим путем (болгаркой, щеткой по металлу) или химическим (травлением).

Удобнее с ножным. Две руки остаются свободными для подачи и поддержания заготовок, производительность выше.

Циклом называют процесс сжатия деталей, подачу импульса сварочного тока, снятие давления, выключение тока.

Читайте также: