Отверстие в сварочном шве

Обновлено: 01.06.2024

Изготавливаемые с применением технологий сварки объекты не всегда имеют высокое качество. Даже при четко отработанном процессе встречаются дефекты сварных швов.

Что такое дефекты сварных швов

Понятие включает несоответствие сварного соединения требованиям, оговоренным в нормативно-технической документации — размерам, форме, прочности, герметичности, пластичности и другим показателям.

Определения, обозначения и классификация дефектов соединений при сварке металлов плавлением приведены в ГОСТ 30242-97 . Дефекты могут вызвать разрушение сварочного шва. Если их не исправлять, проблема может привести к развалу всей конструкции.

Причины появления дефектов

Разновидности дефектов сварных швов

В сварочном производстве выделяют наружные, внутренние и сквозные виды дефектов сварных соединений.

Наружные

К этой категории относятся такие виды дефектов.

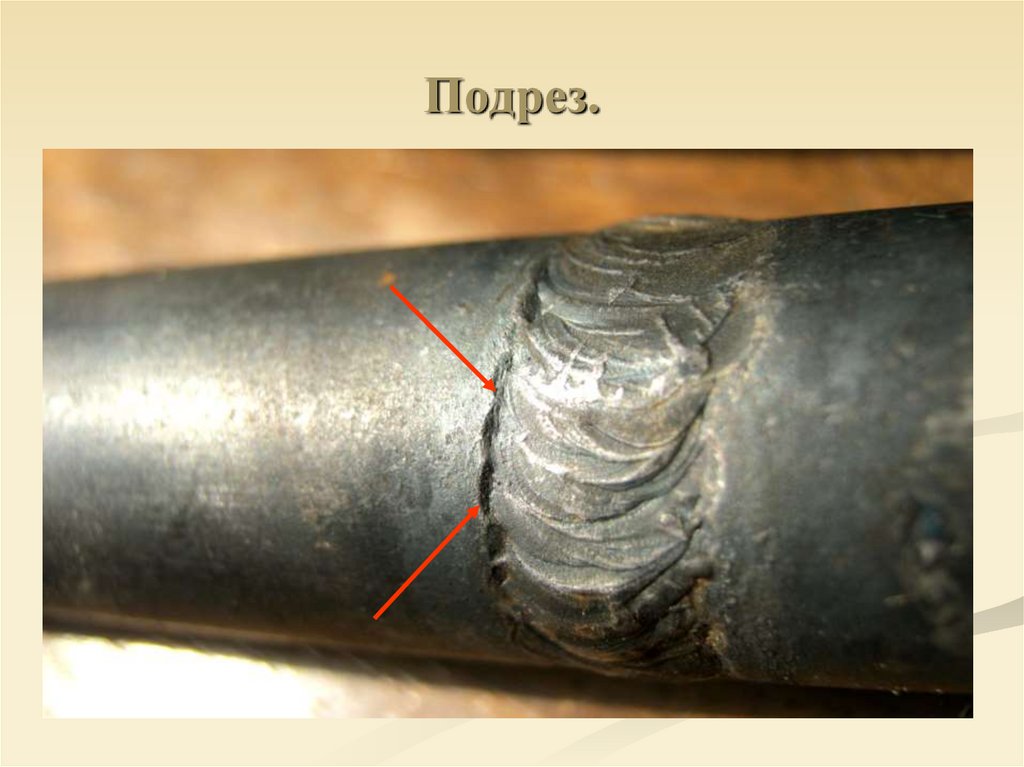

Подрезы. Встречаются наиболее часто. Это канавки (углубления), расположенные по краям шва.

С чем может быть связано появление дефекта при сварке:

- увеличенная сила тока и напряжение дуги;

- повышенная мощность сварного пламени;

- неудобство пространственного положения.

Подрезы, в результате воздействия рабочих нагрузок, ослабляют сечение основного металла, а также могут служить причиной разрушения швов. Дефекты этого вида недопустимы в конструкциях, работающих на выносливость.

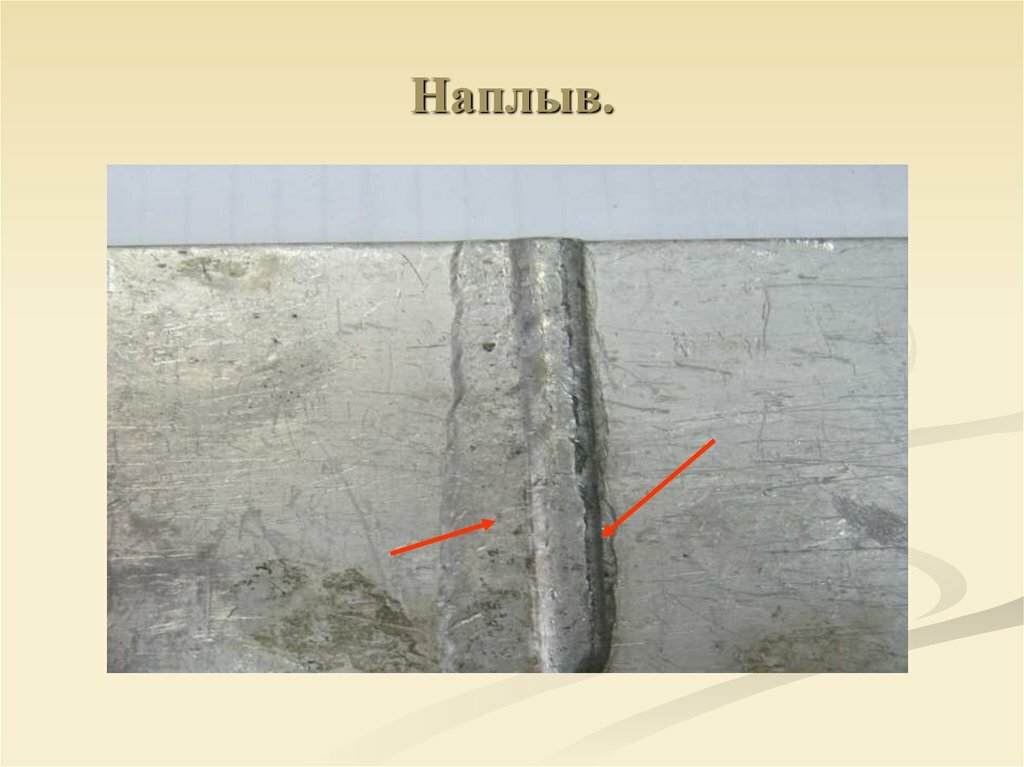

Наплывы. Это дефекты сварных соединений, образующиеся при стекании жидкого металла электрода на основной нерасплавленный металл, не соединяясь с ним.

Основные причины:

- недостаточный прогрев основного металла;

- наличие слоя окалины на свариваемых кромках;

- неправильное ведение электрода;

- низкое напряжение дуги;

- увеличенный наклон плоскости при наложении шва;

- избыток присадочного материала;

- вертикальное или потолочное положение шва;

- недостаточно опытный сварщик.

В местах наплывов происходит резкое изменение очертаний швов, образуется концентрация напряжений, что приводит к снижению прочности соединений и выносливости конструкций.

Неравномерная ширина шва .

- совершение сварщиком неправильных движений электродом (ручная сварка);

- нарушение скорости сварки и скорости подачи проволоки (автоматическая сварка).

Внутренние

Эта разновидность включает такие дефекты.

Трещины. Классифицируют по нескольким признакам:

- по времени возникновения (в сварочном процессе и после него);

- по температуре (холодные, горячие);

- по месту (поперечные, продольные трещины);

- по размерам (микро- и макроскопические).

Основные причины появления трещин:

- наличие в расплавленном металле вредных примесей и повышенное содержание углерода;

- несоблюдение, как технологии, так и режимов сварки;

- неправильный порядок наложения сварных швов;

- перегрузки в период эксплуатации сварной конструкции.

Результат воздействия трещин — резкое снижение пластических качеств сварных соединений, а также их разрушение.

Непровар — это название внутреннего дефекта, местного (локального) несплавления главного металла с наплавленным металлом. А также — несплавление слоев шва между собой при многослойной сварке (представляют собой тонкие полоски загрязнений). Еще одно объяснение термина — незаполнение расчетного сечения шва металлом.

- неправильность подготовки свариваемых кромок, включая низкое качество зачистки от шлака, краски, окалины, масла, ржавчины;

- смещение электрода при сварке в сторону одной из кромок;

- превышение скорости сварки;

- отклонение или блуждание дуги под воздействием магнитных полей;

- заниженные: мощность сварочного пламени и значения сварочного тока;

- применение электродов из низкоплавкого металла;

- неудовлетворительное качество сварочной проволоки, основного металла, флюсов, электродов;

- недостаточная квалификация и небрежность сварщика.

При V-образном способе разделки кромок непровары располагаются в корне стыковых швов, при Х-образной — в центральной части соединения.

а — в вершине Х и V-образных швов; б – нижней кромки в стыковых соединениях при односторонней сварке; в – в вершине угла и в угловых швах (в угловых, нахлесточных и тавровых соединениях).

Непровары способствуют значительному снижению прочности сварного шва и могут привести к разрушению всей конструкции.

По влиянию на прочность самыми опасными являются непровары по кромкам (несплавление). При незаполнении металлом расчетного сечения шва, с одновременным непроваром по кромке, опасность снижения качества соединения сильно возрастает.

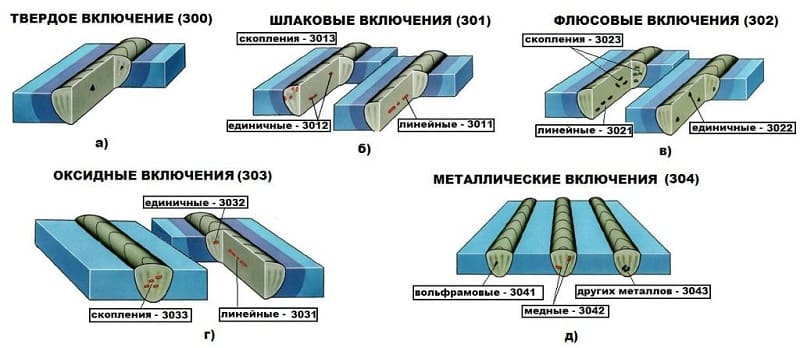

Посторонние включения. Эта группа внутренних дефектов включает шлаковые, окисные, вольфрамовые включения.

Дефекты шлаковые, которые еще могут называться неметаллическими, в сварном соединенье образуются шлаками, которые не успели всплыть на поверхность металла. По структуре несплошности подразделяются на виды:

- Макроскопические. Имеют вид вытянутых «хвостов» продолговатой, сферической формы. Причины возникновения в швах: плохая очистка соединяемых кромок от загрязнений, окалины, внутренних подрезов. Включения приводят к местной концентрации напряжений, снижают прочность сварных соединений.

- Микроскопические включения появляются при кристаллизации металла вследствие образования химических соединений (сернистое железо, окись железа, фосфиды, нитриды, легкоплавкие эвтектики) при плавлении и окислении примесей. Результат влияния — снижение пластичности швов.

Окисные включения (пленки) образуются при любом виде сварки. Причины: низкое качество флюса или электродного покрытия, слабая растворимость частиц в расплавленном металле и слишком быстрое охлаждение, загрязненные поверхности соединяемых деталей, плохая зачистка поверхностных слоев от шлака при проведении многослойной сварки. Результат воздействия — ослабление сечения шва и снижение его прочности.

Образование в сварном шве включений вольфрамовых связано с выполнением, например, соединения алюминиевых сплавов неплавящимся электродом методом аргонодуговой сварки.

Следующая разновидность внутренних дефектов — пористость . Характеризуется возникновением в расплавленном металле полостей, заполненных газами — пор. При интенсивном газообразовании, до начала затвердевания сварного соединения, выйти наружу успевают не все пузырьки. Могут наблюдаться как скопление пор, так и единичные экземпляры, а также — раковины и свищи. Основные причины, приводящие к пористости:

- большая скорость сварки, не позволяющая всем газам выйти наружу;

- повышенная влажность, влияющая на состояние электродных покрытий;

- неудовлетворительная зачистка от загрязнений присадочной проволоки и свариваемых кромок;

- чрезмерное содержание углерода в присадочном материале и основном металле.

Пористость приводит к нарушению герметичности изделия и снижению механических свойств металла (ударной вязкости, прочности и др.).

Сквозные

При проведении сварки в среде углекислого газа или под флюсом возникает образование сквозных пор — свищей, диаметр которых может достигать 6-8 мм. Это дефекты, представляющие собой трубчатые полости, вызванные выделением газа, выходящие на поверхность сварного соединения, уменьшающие его прочность и способствующие развитию трещин.

К этой группе также относятся сквозные трещины и прожоги.

Что называют прожогом

Дефект возникает вследствие вытекания металла сварочной ванны через отверстие в шве, образованное в результате сквозного проплавления. С обратной стороны появляются натеки.

Причины, приводящие к прожогам:

- недостаточность скорости сварки;

- повышенная мощность сварного пламени;

- неплотное примыкание подкладки к главному металлу и ее недостаточная толщина;

- завышенный сварочный ток;

- увеличенный зазор между кромками;

- остановка источника питания;

- невнимательность сварщика.

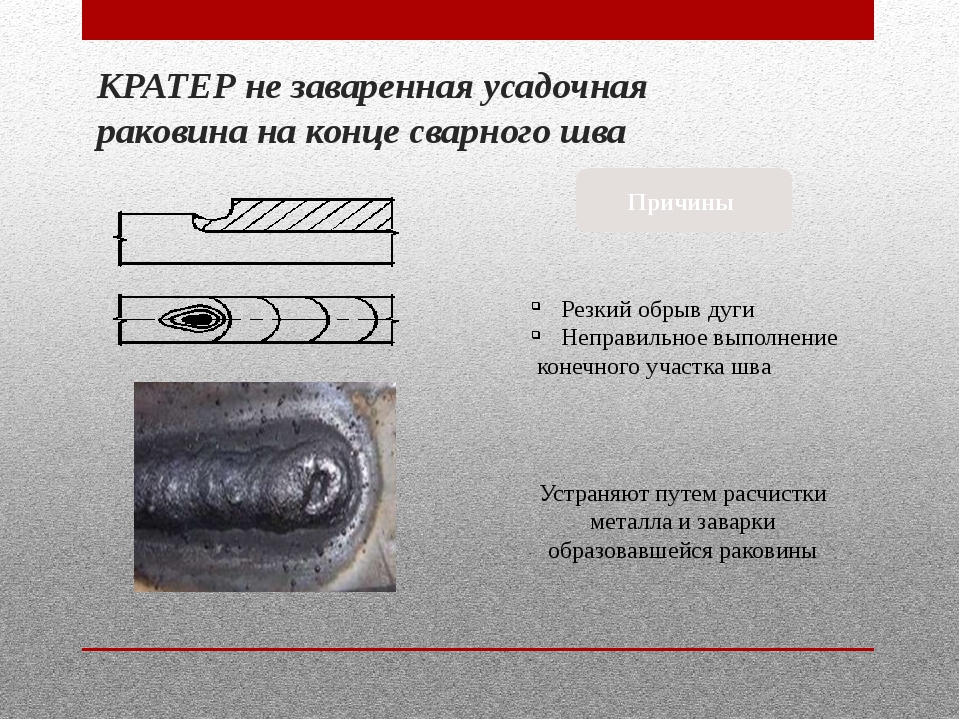

Что представляет собой дефект, называемый «кратер шва»

Одним из очагов образования трещин является кратер – углубление (усадочная раковина), возникающее в конце валика сварного соединения по причине обрыва сварочного пламени или сварочной дуги.

Дефект сварочного соединения, называемый кратер шва, часто возникает при производстве коротких швов. Размеры углубления зависят от силы сварочного тока. Если кратер не устранить, несплошность, как концентратор напряжения, отрицательно повлияет на прочность соединения. А усадочная рыхлость, возникающая в усадочной раковине, способствует образованию трещин.

Как правильно устранять дефекты сварных швов

Исправление дефектов сварных соединений зависит от их вида.

Устранение подрезов выполняют способом заваривания тонкими валиковыми швами. От наплывов избавляются с помощью абразивного инструмента или пневматического зубила.

Порядок устранения поверхностных и сквозных трещин :

- засверлить концы трещины на расстоянии 40-50 мм, во избежание возможного распространения;

- выполнить резаком или зубилом разделку (V- или X-образную);

- зачистить кромки;

- заварить, предварительно нагрев металл до 150-200°.

Непровары , посторонние включения и внутренняя пористость исправляются способом выплавки или вырубки дефекта с последующим завариванием.

Устранение свищей заключается в подварке проблемных зон с разделкой.

Устранение прожогов состоит в зачистке материала с выполнением заваривания.

Виды дефектов сварных швов и соединений — их устранение

Что такое подрез в сварке?

Начинающие сварщики часто задают вопросы: «Что такое подрез в сварке? Какие причины образования подрезов при сварке? Как производить ремонт подрезов сварных швов?» и в данной статье на все эти вопросы есть ответы.

Содержание

Подрез сварного шва это дефект который характеризуется образованием продолговатого углубления (канавки) остроугольной формы в зоне сплавления сварного шва и основного металла или металла сварного шва предыдущего слоя.

Похожие определения для данного вида дефекта сварного шва указаны и в нормативных документах на сварку ГОСТ 2601 и ГОСТ 30242:

Подрез это дефект в виде углубления по линии сплавления сварного шва с основным металлом. Подрез это углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке.

Напоминаем, что в статье о дефектах сварных швов и в пособии о дефектах сварных швов Юхина Н.А. есть фотографии, причины и способы устранения всех дефектов сварки.

Причины образования подрезов при сварке

Причиной образования подреза при сварке является выполнение сварки либо на повышенных режимах или с большой скоростью. Также, результатом возникновения может служить выбор неправильного угла наклона к более тонкому краю детали, что в свою очередь вызывает ее перегрев.

Исследования показывают, что с уменьшением температуры твердой поверхности смачивание ее жидким металлом ухудшается и улучшается с повышением температуры. Следовательно, одним из основных факторов, влияющих на смачивание является температура. На горизонтальных плоскостях смачивание играет ключевую роль т.к. вследствие действия сил поверхностного натяжения, жидкий металл на холодной поверхности стремиться к сжиманию, сокращая свою площадь и поверхность, которую он занимает, что и приводит к образованию подреза в сварном шве. В вертикальной плоскости, т.е. при сварке угловых и горизонтальных швов, дополнительной причиной является стекания жидкого металла под действием силы тяжести.

Неправильное использование газовой защиты, неправильная техника сварки и положение при сварке являются дополнительными причинами образования подреза сварного шва.

Подрезы при сварке всегда были серьезной проблемой в сварочном производстве, поэтому в последние годы все больше производителей сварочного оборудования и материалов и предпринимают попытки решить данную проблему.

Наличие подрезов обусловливает существенную концентрацию напряжений вблизи данного дефекта и может вызвать локальное или общее разрушение конструкции. Продольные углубления снижают сечение основного металла в зоне термического влияния. В результате чего сварные швы плохо воспринимают динамическую нагрузку и в данных местах могут возникнуть трещины. При проведении испытаний сварных швов на растяжение и угол загиба разрушение металла начинается от подреза, при значительного заниженных механических показателях.

Восемь советов для уменьшения вероятности образования подрезов в сварном шве

Ниже приведены рекомендации, которые помогут уменьшить вероятность образования подрезов при сварке изделий из труб, листов, швеллеров, уголков и т.д.

Правильное тепловложение

Одной из самых главных причин образования подрезов в сварных швах является большая величина нагрева при выполнении сварки вблизи свободных краев детали в результате чего происходит более глубокое проплавление одной из кромок, что приводит к образованию канавки, которая остается после затвердевания металла сварочной ванны. Это может привести к перегреву и расплавлению близлежащего основного металла или ранее наложенного металла шва. Для предотвращения необходимо следить за тепловложением при этом уменьшая сварочный ток при приближении к более тонким участкам детали или к свободному краю изделия.

Правильный угол электрода

Как известно угол электрода играет очень важную роль для предотвращения образования дефектов при сварке. Если выполнить сварку с неправильным углом, который будет направлять больше тепла к свободным кромкам изделия, вероятность образования подреза увеличивается в несколько раз. В связи с чем необходимо использовать правильный угол, чтобы направлять больше тепла на более толстую часть детали.

Правильная скорость сварки

Сварка с большой скоростью является еще одной причиной образования подрезов на сварных швах. При большой скорости некоторая часть основного металла переходит в расплавленный металл сварного шва и в результате быстрой кристаллизации остаются углубления (канавки) по краям. Поэтому рекомендуется производить сварку в умеренном темпе потому что слишком маленькая скорость сварки не дает удовлетворительных результатов. Таким образом, конкретным условиям сварки соответствует определенный диапазон скорости, в пределах которого возможно получение швов без подрезов.

Правильный выбор газовой защиты

При сварке полуавтоматом неправильный выбор защитных газов также является одной из основных причин подрезов при сварке. Сварщик должен быть уверен, что использует правильную сварочную смесь, которая подходит именно для сварки этого металла. Применение смесей углекислоты с инертными газами обеспечивает качественные результаты при сварке углеродистых сталей.

Правильная техника сварки

Причиной образования подрезов при сварке также является попытка сварщика выполнять сварку с чрезмерными поперечными колебаниями электрода. Рекомендуется выполнять сварку с минимальными поперечными колебаниями – так называемым «ниточным швом». Размер колебаний не должен превышать допустимых значений, потому что это значительно увеличивает вероятность образования подреза в сварном шве. Для предотвращения образования данного дефекта сварного шва необходимо либо уменьшить ширину поперечных колебаний электрода, либо выполнять многослойный шов вместо однослойного.

При ручной дуговой сварке покрытыми электродами рекомендуемый размах поперечных колебаний должен составлять не более 2-3 диаметров электрода.

Правильное пространственное положение при сварке

Сварка в горизонтальном или вертикальном положении в свою очередь увеличивает вероятность образования подреза шва. В данном случае, канавка образуется из-за недостаточного заполнения вдоль зоны сплавления шва. Если есть возможность, сварку необходимо выполнять в нижнем положении.

Использовать многослойную сварку

Это самый лучший вариант для предотвращения образования подрезов при сварке. Техника наложения многослойного шва подразумевает выполнение всех вышесказанных рекомендаций и помогает добиться качественных сварных соединений с гарантированными механическими свойствами.

Использование предварительного подогрева

Предварительный подогрев снижает скорость кристаллизации металла и улучшает смачиваемость за счет меньшей разности температур между сильно нагретым металлом сварочной ванны и слабо нагретым основным металлом.

Измерение глубины подреза сварного шва

В большинстве случаев измерение подрезов сварных швов производится с помощью:

- специального прибора (глубиномера);

- универсального шаблона сварщика УШС-3, УШС-4.

Прибор для измерения глубины подреза сварного шва

Прибор для измерения глубины подреза сварного шва представляет собой опорное основание 1 в котором закрепляется индикатор часового типа со специальным наконечником индикатора. Путем установки основания на ровную поверхность необходимо выставить 0 на индикаторе, после чего прибор передвинуть к месту измерения и установить наконечник индикатора в канавку. Размер устанавливается значением на шкале индикатора.

Кстати, конструкция прибора предусматривает два типа наконечников:

- с углом 45° - для измерения глубины подреза, углублений между валиками и чешуйчатости, вогнутости корня шва;

- плоский – для измерения высоты усиления сварного шва, выпуклости корня шва, смещение кромок свариваемых деталей.

Измерение глубины подреза сварного шва универсальным шаблоном сварщика (УШС-3; УШС-4)

Измерение подреза при помощи универсального шаблона сварщика производится путем установки указателя 1 в канавку. Размер определяется напротив риски 2 по шкале 3.

Принципиального отличия в методах проведения контроля нет, поэтому чем измерить подрез сварного шва зависит только от наличия того или иного мерительного инструмента.

Допуски на подрезы в сварных швах

Конечно же лучше изготавливать конструкции без дефектов, но чаще всего это является необоснованно дорого или невозможно, поэтому всегда имеются допуски с указанием какие дефекты, их количество и размеры являются допустимыми в той или иной конструкции и не влияют на её эксплуатационные свойства. В первую очередь от назначения конструкции и требований нормативных документов зависит какого размера подрезы допускаются в сварных швах:

Чтобы узнать допуски на подрезы в сварных швах, прежде всего необходимо найти данную информацию в нормативных документ с требованиями к сварным швам.

Ремонт подрезов сварных швов

В зависимости от требований нормативных документов в некоторых случаях допускается небольшие подрезы исправлять методом зачистки без последующей сварки. Если требуется проведение ремонта с последующей сваркой - процесс исправления состоит из следующих этапов:

Подтекает сварочный (сварной) шов чем его можно замазать, или заделать чтобы устранить течь?

Сварщики видимо допустили ошибку, в одном месте есть не большая течь на сварочном шве, чем можно заделать, или как-то замазать течь на сварочном шве, или надо звонить сварщикам?

Конечно важно учитывать что это за металл, какой сваркой сваривали трубы (электросварка, газосварка), что это за система (водопровод, отопление), какое в ней давление, насколько сильно течёт в районе сварочного шва и.т.п.

Лучший из вариантов, позвонить тем же сварщикам и попросить переделать (точней доделать) свою работу.

Если это не вариант, то можно сделать следующее:

Возьмите в руки фонарик, определитесь с конкретным местом протечки далее при помощи зубила и молотка проблемный участок зачеканивается.

Заделать не большую щель (течь) можно и солью.

Если речь о системе отопления (открытой) в наличие расширительный бак, можно в бак засыпать не много горчицы (грамм 100, примерно) к утру течи не будет.

Это "дедовский" метод, но вполне рабочий.

Можно купить вот такую

В некоторых случаях поможет эпоксидная смола + отвердитель, можно в смолу добавить алюминиевый порошок, но опять же надо знать о каком, конкретно, металле идёт речь.

Если выбрали этот вариант, то ремонтируемый участок должен быть сухим и обезжиренным.

Можно течь устранить бинт + эпоксидная смола.

Можно хомут с резиновой прокладкой установить на проблемный участок, если есть такая возможность.

Заделывал как-то течь по сварному шву бинт + плиточный клей, то есть делал своего рода бандаж, но воду из системы надо слить и клей застывает примерно сутки.

Прошло года 2, течи нет.

Если течь (прямо подтекает) - звонить сварщикам, пускай переделывают, и не зависит от того, какая это труба, горячей или холодной воды, или отопления, однозначно течи надо устранять сваркой.

Если висят небольшие капли, но не течёт, а труба подачи холодной воды, тогда однозначно звонить сварщикам, трубы с холодной водой не любят течи, можно временно устранить её, но потом потечёт ещё сильнее, если не лопнет это место при перепаде давления.

Если висят капли, а труба подачи горячей воды, тут решать вам, я бы конечно позвонил сварщикам, нет ничего лучше, чем заварить трещину или дырку, но также есть вариант устранить капли своими силами. Одно из проверенных средств - это соль, надо намочить тряпку и обмазав её солью, обернуть трубу, в течении суток мочите тряпку, а потом просто снимите, если потеть перестанет, тогда на ваш страх и риск можно уже и не звонить сварщикам.

Если капли висят на трубе отопления, тогда это распространённое явление, трубы на отопление ржавые и закоксованные солями, примените вышеописанный способ с солью, она и та, которая накипи внутри забьёт дырку на долгое время.

Читайте также: