Пдк при сварочных работах

Обновлено: 03.05.2024

Про поражение нервной системы продуктами сварочных дымов мы писали тут. В этой статье мы не будем говорить о том, как опасен сварочный дым для здоровья. Поговорим о мерах защиты.

Государство защищает нормами и контролем

Государство законодательно требует максимально сокращать вредные и тяжёлые условия труда, регламентируя работу промышленных предприятий и вводя специальные меры по защите здоровья и окружающей среды. К этим мерам в первую очередь относится применение средств коллективной и индивидуальной защиты, средств очистки воздуха, воды, переработка отходов.

Применение местной вытяжной вентиляции и очистки воздуха при сварке законодательно нормируется многочисленной нормативной документацией: ГОСТы, санитарные и строительные правила, правила безопасности при выполнении работ. Этими документами в основу вентиляции и очистки воздуха заложен принцип обеспечения предельно допустимых концентраций (ПДК).

Предприятия обеспечивают условия труда

На основании установленных правил руководители и организаторы производств выполняют свой общественный долг, финансируют мероприятия и осуществляют установку и внедрения средств вентиляции и очистки воздуха при сварке. Обеспечивают рабочих средствами индивидуальной защиты органов дыхания.

Как-нибудь мы обязательно поговорим о случаях, когда фильтровентиляционное оборудование покупается «для галочки», иногда даже не вводится в эксплуатацию. Такой путь только вредит самому предпринимателю: он может обмануть контролирующие органы, но не обманет природу. Без здоровых условий труда сварщики будут болеть, и производительность и эффективность их труда будет снижаться.

Вытяжные устройства и фильтры эффективно удаляют сварочный аэрозоль

Наиболее эффективным способом снижения риска негативного воздействия сварочных аэрозолей на человека — применение местных вытяжных устройств (например, у СовПлим это KUA, FM и UK).

Данные устройства имеют гибкую подъёмно-поворотную конструкцию с фиксацией воздухоприёмной воронки в заданном положении, которая в свою очередь обеспечивает захват дыма непосредственно от места его выделения.

Отделившиеся около сварочной ванны частицы сварочных аэрозолей имеют крайне малые размеры: от 0,2 до 0,4 мкм. Однако в процессе прохождения через вытяжное устройство и воздуховоды к фильтровальной установке они остывают и коагулируются в более крупные. Данное явление позволяет с высокой эффективностью отделять частицы сварочных аэрозолей и возвращать очищенный воздух в помещение.

Местные вытяжные устройства при должной регулировке могут полностью захватить сварочный факел из зоны дыхания.

Оставшаяся часть аэрозолей, не захваченных вытяжными устройствами, а также мельчайшие частицы, преодолевшие фильтрующий материал, полностью удаляются системой Push-Pull. Прохождение воздуха через воздуховоды и фильтры системы Push-Pull также способствует коагуляции мельчайших нано частиц в сварочном аэрозоле.

Применение комбинированных систем состоящих из ФВУ и Push-Pull позволяют минимизировать весовые концентрации опасных веществ в воздухе рабочих мест сварщика и в цехах.

Последнее, важное условие для обеспечение чистого воздуха в зоне сварочных работ, о котором мы бы хотели напомнить, необходимость применения общеобменной вытяжной вентиляции для обеспечения притока чистого воздуха.

Сварщик проявляет личную ответственность. Памятка

Важная роль в предупреждении действия сварочного аэрозоля на нервную систему принадлежит и самому сварщику. Мы составили памятку из 9 пунктов, выполнение которых способно сохранить здоровье трудящихся.

- Всегда и везде варить с местной вытяжной вентиляцией.

- Всегда уклоняться от сварочного аэрозоля.

- Всегда контролировать приток чистого воздуха в зону дыхания. Стараться располагаться боком к струе приточного воздуха.

- Пользоваться только сварочными масками с улучшенной аэродинамикой. Обычно это маски со светофильтрами переменной оптической плотности.

- Научиться при любой сварке и любой вентиляции носить, как при эпидемии гриппа респиратор. Лучше всего Лепесток 40 и выше. Фильтрующая ткань респиратора укрупняет нано частицы.

- Полоскать рот водой, не проглатывая. После сварки, перед едой.

- Не курить. Если не можете бросить — не курить во время работы.

- Полноценно питаться. Средний по тяжести труд сварщика мужчины сопровождается суточным расходом порядка 3100 килокалорий энергии.

- Обязательно пить воду. Сварка — достаточно горячий процесс. Двух полуторалитровых бутылок воды за смену достаточно для сохранения здоровья и работоспособности и выведения с мочой вредных веществ на всё время работы в условиях перегрева (при температуре воздуха на рабочем месте свыше 28 °С). Одной бутылки воды достаточно при обычной работе.

Подводя итог

- Помните, что работать в неблагоприятных условиях труда, согласно Российским законам и нормативным актам, нельзя. Неисполнение правовых норм по соблюдению правил безопасности труда и санитарно-гигиенических норм рассматривается Кодексом об административных правонарушениях как санитарное правонарушение.

- Должностные лица и граждане, допустившие санитарное правонарушение, могут быть привлечены к дисциплинарной, административной и уголовной ответственности.

- Несоблюдение вами правил безопасности и отсутствие вентиляции и средств защиты могут серьёзно ограничить ваши права на компенсацию причинённого работой вреда. Сверяйтесь с нашей памяткой. Всем ли вы обеспечены для своей безопасности? Сделали ли лично вы всё, что зависит от вас?

Источники:

Данная запись создана на основе статьи заслуженного эколога Российской Федерации, Юрия Степановича Корюкаева, написанной специально для АО «СовПлим».

П.С. Минакова, А.С. Войщева, В.Р. Игнатова Анализ вредных и опасных производственных факторов при ручной дуговой сварке на рабочем месте сварщика (№4,2020)

В данной статье описаны вредные и опасные факторы, с которыми ежедневно могут сталкиваться работники при выполнении сварочных работ. Проведенное исследование позволяет утверждать, что сварочное производство содержит в себе опасность для работников. Вредные факторы, с которыми сталкиваются электрогазосварщики, в свою очередь, вызывают у них профессиональные заболевания, а также могут привести к летальному исходу. Поэтому необходима оценка воздействия вредных факторов у данных работников, а также и оценка применения средств защиты сварщиков.

Ключевые слова

Вредные и опасные производственные факторы, условия труда, защитные мероприятия, безопасность, специальная оценка условий труда, сварочное производство.

ANALYSIS OF MANUAL ARC WELDING HARMFUL AND DANGEROUS PRODUCTION FACTORS AT THE WELDER’S WORKPLACE

PhD in Education, Associate Professor, Far Eastern Federal University, Vladivostok

Far Eastern Federal University, student

Abstract

In this article, harmful and dangerous factors that workers may encounter daily when performing welding operations were described. The conducted research allows to assert that the welding operation involves the risk for workers. Harmful factors which electric and gas welders face with, in turn, cause occupational diseases in employees, and can also lead to death. Therefore, a set of measures is needed to identify and assess harmful factors in the production environment and the labor process, moreover, assessment of personal protective equipment usage is necessary.

Keyword

Harmful and dangerous production factors, working conditions, protective measures, safety, special assessment of working conditions, welding production.

В настоящее время любой технологический процесс включает в себя множество различных операций. Одной из основных операций является сварка. Работа со сваркой не всегда безопасна и имеет ряд вредных факторов, оказывающих на рабочего неблагоприятное воздействие. Изучение данной проблемы является актуальной в связи с необходимостью дополнительных мер по защите работников и обеспечению безопасности при эксплуатации сварочного оборудования.

Условия труда на каждом рабочем месте имеют свою специфику, и работник подвергается различным физическим, химическим и психофизиологическим факторам.

В первую очередь речь идет о вредных и опасных факторах. При выполнении электросварочных работ на сварщика оказывают влияние следующие потенциально вредные и опасные факторы [1]:

1) замыкание электрической цепи через тело человека;

2) повышенная загазованность воздуха рабочей зоны, содержание в воздухе вредных аэрозолей;

3) повышенная или пониженная температура воздуха рабочей зоны;

4) повышенная температура обрабатываемого материала, изделий, поверхности оборудования, расплавленный металл;

5) ультрафиолетовое и инфракрасное излучение;

6) повышенная яркость света при осуществлении процесса сварки;

7) шум и вибрация на рабочих местах;

8) выполнение сварки на значительной высоте;

9) физические и нервно-психические перегрузки;

10) выполнение работ в труднодоступных и замкнутых пространствах;

11) движущиеся транспортные средства, грузоподъемные машины, перемещаемые материалы и инструмент.

Следует выделить, что наиболее вредным фактором практически для всех способов дуговой сварки является образование и дальнейшее поступление в воздух рабочей зоны сварочных аэрозолей.

Наиболее вредные пылевыделения:

- Оксиды железа - приводят к механическому раздражению легочной ткани, хроническому отравлению, дерматозу, поражению ЦНС;

- Оксиды марганца - вызывают заболевания нервной системы, легких, печени и крови;

- Соединения кремния - разрушают легкие (появляются такие симптомы как одышка, боль в груди, сухой кашель);

- Соединения хрома - обладают накопительным эффектом в организме человека, вызывая головные боли, воспаление ЖКТ, общую слабость;

- Соединения алюминия - оказывают механическое раздражение легочной ткани, снижение гемоглобина [2].

Наиболее опасные газы, выделяющиеся при сварке:

- Оксиды азота (особенно двуокись азота) приводит к поражению дыхательной системы и органов кровообращения;

- Оксид углерода (удушающий газ) - бесцветный газ, способен накапливаться в помещении, вытесняя при этом кислород, при концентрации свыше 1 % раздражает дыхательные пути, вызывает потерю сознания, одышку, судороги и поражение нервной системы;

- Озон - имеет запах хлора, образуется при сварке в инертных газах, вызывает раздражение глаз, сухость во рту и боли в груди;

- Фтористый водород - бесцветный газ с резким запахом, воздействует на дыхательные пути и даже в мелких концентрациях вызывает раздражение слизистых оболочек [3].

Для идентификации вредных и (или) опасных производственных факторов на производстве проводится специальная оценка условий труда (СОУТ).

На одном из ж/д предприятий в Приморском крае по ремонту, текущему содержанию и техническому обслуживанию сооружений, устройств, установок, машин, механизмов, оборудования, технических и транспортных средств проведена специальная оценка условий труда в период с 29 января по 20 июня 2020 года на 55 рабочих местах, включая рабочее место электрогазосварщика.

При проведении специальной оценки условий труда на рабочем месте исследовалось воздействие:

- химических факторов;

- виброакустических факторов (шум, вибрация, инфразвук);

- параметров микроклимата;

- уровня освещенности;

- неионизирующих излучений;

- аэрозолей преимущественно фиброгенного действия (пылей) и химических веществ.

При оценке химического фактора выявлены вещества, превышающие ПДК, указанные в таблице 1.

Таблица 1

Вещества, превышающие ПДК при оценке химического фактора

Фактическое значение, мг/м3

Класс условий труда

Вещество раздражающего типа, остронаправленного действия

Марганец в сварочных аэрозолях при его содержании: до 20%

Вещество опасное для репродуктивного здоровья человека

Значение показателя 1 не соответствует норме в 1,5 раза.

Значение показателя 2 не соответствует норме в 1,2 раза.

Таким образом, класс условий труда по химическому фактору - 3.2.

При оценке условий труда по показателям тяжести трудового процесса, выявлен показатель, превышающий допустимое значение указанного в таблице 2.

Таблица 2

Показатели тяжести трудового процесса превышающие допустимое значение

Показатели тяжести трудового процесса

Периодическое, до 25% времени смены, нахождение в неудобном и (или) фиксированном положении. Нахождение в положении «стоя» до 60% времени рабочего дня (смены).

Периодическое, до 25% времени рабочего дня

(смены), пребывание в вынужденном положении

Таким образом, класс условий труда по показателям тяжести трудового процесса - 3.1.

По результатам проведения СОУТ на рабочем месте электрогазосварщика был установлен итоговый класс условий труда - 3.2. Следовательно, уровни воздействия вредных факторов способны вызвать серьезные функциональные изменения в организме электрогазосварщика, которые приводят к развитию профессиональных заболеваний.

В группу риска возникновения профессиональных заболеваний попадает каждый сварщик со стажем работы более 10 лет, даже если сварщик работает в пределах допустимой концентрации [4].

Окислы марганца оказывают негативное влияние на организм и трудоспособность работника. Если сварочный аэрозоль содержит значительное количество марганца, то, распространяясь вместе с кровью по организму, этот токсичный элемент вызывает тяжелое заболевание – марганцевую интоксикацию. Главным образом, страдает центральная нервная система. Нарушается мышечный тонус, точность, ловкость и плавность произвольных движений, развиваются вегетативные расстройства, а также повышается утомляемость, сонливость, снижается быстрота реакции, работоспособность, появляются головокружение, депрессивные, подавленные состояния.

Марганец почти невозможно вывести из организма; очень тяжело диагностировать отравление марганцем, т.к. симптомы очень общие и присущи многим заболеваниям, чаще же всего человек просто не обращает на них внимания [5]. Более длительное влияние марганца приводит к развитию паркинсонизма, при этом иногда ставится ошибочный диагноз «болезнь Паркинсона». Изменения в организме при марганцевой интоксикации необратимы.

Озон — газ, оказывающий сильное раздражающее действие на органы дыхания. Он раздражает слизистую оболочку глаз и дыхательных путей. Патологоанатомические исследования показали характерную картину отравления озоном: снижение свертываемости крови, нарушение кроветворения, обострение аллергических реакций.

Следовательно, производство должно быть заинтересовано в защите работника от вредных и опасных производственных факторов, тем самым обеспечить благоприятными условиями труда.

Для улучшения условий труда на рабочем месте сварщика необходимы следующие мероприятия:

- обеспечить работников средствами индивидуальной защиты органов дыхания, а также их регулярное использование при выполнении работ с вредными веществами;

- увеличить время регламентных перерывов для уменьшения вредного воздействия марганца в сварочной аэрозоли, назначить дополнительный отпуск;

- предусмотреть возможность механизации и автоматизации трудоемких процессов для поддержания высокого уровня работоспособности и повышения производительности труда, соблюдать рациональную организацию рабочего места и требования эргономики.

Таким образом, следование правилам гигиены труда при работе со сваркой будет способствовать эффективному созданию благоприятных условий труда, требуемой чистоты воздуха на рабочем месте электрогазосварщика. Применение систем местной и общеобменной вентиляции и применения СИЗ обеспечат более комфортные условия труда для сварщика. Правильно подобранные средства индивидуальной защиты органов дыхания и система вентиляции позволят не только сохранить здоровье работника, создать для них более подходящие условия, но и увеличить производительность труда работников.

Огненная дуга. Воздействие сварочного аэрозоля на организм электросварщика (ручная дуговая сварка). Рекомендации по измерению. И. А. Борскивер (№2, 2011)

Известно, что повышенная запыленность и загазованность воздуха рабочей зоны относятся к одним из вредных производственных факторов сварочного производства.

ВЫСОКАЯ ТЕМПЕРАТУРА СВАРОЧНОЙ ДУГИ СПОСОБСТВУЕТ интенсивному окислению и испарению металла, флюса, защитного газа, легирующих элементов. Окисляясь кислородом воздуха, эти пары образуют мелкодисперсную пыль, а возникающие при сварке и тепловой резке конвективные потоки уносят газы и пыль вверх, приводя к большой запыленности и загазованности производственных помещений.

Мелкодисперсная пыль, или же твердая составляющая сварочного аэрозоля (далее - ТССА) состоит из мельчайших частиц перенасыщенных паров металлов и других веществ, входящих в состав сварочных, присадочных, напыляемых материалов и основного металла, которые конденсируются за пределами зоны высокотемпературного нагрева.

Скорость витания частиц ГССА — не более 0,08 м/с, оседает она незначительно, поэтому распределение ее по высоте помещения в большинстве случаев равномерно, что чрезвычайно затрудняет борьбу с ней.

Основными компонентами пыли при сварке и резке сталей являются окислы железа, марганца и кремния (около 41, 18 и 6% соответственно). В пыли могут содержаться другие соединения легирующих элементов. Токсичные включения, входящие в состав сварочного аэрозоля, и вредные газы при их попадании в организм человека через дыхательные пути могут оказывать на него неблагоприятное воздействие и вызывать ряд профзаболеваний. Мелкие частицы пыли от 0,4 до 5 мкм (микрометр 1/1000 часть миллиметра), проникающие глубоко в дыхательные пути, представляют наибольшую опасность для здоровья, пылинки размером до 10 мкм и более задерживаются в бронхах, также вызывая их заболевания.

К наиболее вредным пылевым выделениям относятся окислы марганца.

Марганец забивает канальцы нервных клеток. Снижается проводимость нервного импульса, как следствие повышается утомляемость, сонливость, снижается быстрота реакции, работоспособность, появляются головокружение, депрессивные, подавленные состояния.

Марганец почти невозможно вывести из организма; очень тяжело диагностировать отравление марганцем, т.к. симптомы очень общие и присущи многим заболеваниям, чаще же всего человек просто не обращает на них внимания.

Двуокись кремния при длительном вдыхании может вызвать профессиональное заболевание легких - Силикоз (silicosis, от лат. silex кремень)— это болезнь, при которой в легких образуется инородная ткань, которая снижает способность легких перерабатывать кислород, наиболее распространенный и тяжело протекающий вид пневмокониоза. Характеризуется диффузным разрастанием в легких соединительной ткани и образованием характерных узелков. Силикоз вызывает риск заболеваний туберкулезом, бронхитом и эмфиземой легких.

Соединения хрома способны накапливаться в организме, вызывая головные боли, заболевания пищеварительных органов, малокровие.

Окись титана вызывает заболевания легких.

Кроме того, на организм неблагоприятно воздействуют соединения алюминия, вольфрама, железа, ванадия, цинка, меди, никеля и других элементов.

Биологические свойства электросварочной пыли анализируются в три основных гигиенических показателя вредности пыли: растворимость, задержка при дыхании легочной тканью и фагоцитоз.

Газовая составляющая сварочного аэрозоля (ГССА) представляет собой смесь газов, образующихся при термической диссоциации (распад молекул на несколько более простых частиц) газошлакообразующих компонентов этих материалов (СО, СО2, HF и др.) или же за счет фотохимического действия ультрафиолетового излучения дугового разряда (плазмы) на молекулы газов воздуха (NO, NO2, О3).

Газы ГССА способны адсорбироваться на поверхности твердых частиц, захватываться внутрь их скоплений. При этом локальные концентрации газов, адсорбированных на частицах ТССА, могут существенно превышать их концентрации непосредственно в ГССА

Вредные газообразные вещества, попадая в организм через дыхательные пути и пищеварительный тракт, вызывают иногда тяжелые поражения всего организма.

К наиболее вредным газам, выделяющимся при сварке и резке, относятся окислы азота (особенно азота диоксид).

Азота диоксид воздействует в основном на дыхательные пути и легкие, он раздражает дыхательные пути, в больших концентрациях вызывает отёк лёгких, а также вызывает изменения состава крови, в частности, уменьшает содержание в крови гемоглобина.

Углерод оксид (угарный газ) — бесцветный газ, имеет кисловатый вкус и запах; будучи тяжелее воздуха в 1,5 раза, уходит вниз из зоны дыхания, однако, накапливаясь в помещении, вытесняет кислород и при концентрации свыше 1 % приводит к раздражению дыхательных путей, вызывает сильную головную боль, слабость, головокружение, туман перед глазами, тошноту и рвоту, мышечную слабость, потерю сознания.

Озон — газ, токсичный при вдыхании. Он раздражает слизистую оболочку глаз и дыхательных путей. Патологоанатомические исследования показали характерную картину отравления озоном: кровь не свертывается, легкие пронизаны множеством сливных кровоизлияний.

Фтористый водород (гидрофторид) обладает резким запахом, дымит на воздухе (вследствие образования с парами воды мелких капелек раствора) и сильно разъедает стенки дыхательных путей.

Вещество оказывает разъедающее действие на глаза, кожу и дыхательные пути. Вдыхание этого газа вызвает отек легких. Вещество может оказывать действие на повышенный уровень кальция в крови, вызывая гипокальцемию, приводя к сердечной и почечной недостаточности.

Содержание вредных веществ сварочного аэрозоля в воздухе рабочей зоны на рабочих местах не должно превышать ПДК, указанной в ГН 2.2.5.1313-03 "Предельно допустимые концентрации(ПДК) вредных веществ в воздухе рабочей зоны", а наиболее вероятные вредные вещества, которые входят в состав сварочного аэрозоля в виде твердой (ТССА) и газовой (ГССА) составляющей сварочного аэрозоля приведены в МУ 4945-88 «Методические указания по определению вредных веществ в сварочном аэрозоле (твердая фаза и газы)»

Количество и состав сварочных аэрозолей зависят от вида сварки, химического состава сварочных материалов и свариваемых металлов, защитных покрытий, режимов сварки, состава защитных газов и газовых смесей.

В таблице использованы следующие обозначения: п - пары и/или газы; а - аэрозоль;

*в числителе – максимально разовая, в знаменателе – среднесменная ПДК, прочерк в числителе означает, что Норматив установлен в виде средней сменной ПДК. Если приведен один Норматив, то это означает, что он установлен как максимальная разовая ПДК.

** При длительности работы в атмосфере, содержащей оксид углерода, не более 1 ч предельно допустимая концентрация оксида углерода может быть повышена до 50 мг/м3, при длительности работы не более 30 мин - до 100 мг/м3, при длительности работы не более 15 мин - 200 мг/м3. Повторные работы при условиях повышенного содержания оксида углерода в воздухе рабочей зоны могут проводиться с перерывом не менее, чем в 2 ч.

***1 класс - чрезвычайно опасные, 2 класс – высокоопасные, 3 класс – опасные, 4 класс - умеренно опасные

**** О - вещества с остронаправленным механизмом действия, требующие автоматического контроля за их содержанием в воздухе,

А - вещества, способные вызывать аллергические заболевания в производственных условиях,

К - канцерогены,

Ф - аэрозоли преимущественно фиброгенного действия

В практике наиболее часто встречается сварка углеродистых и низколегированных конструкционных сталей общего назначения, для этого применяют электроды с различными видами покрытий:

- рутиловыми, основу покрытия таких электродов составляют рутиловый концентрат (природный диоксид титана), к ним можно отнести такие марки электродов, как АНО-1, АНО-4, АНО-18, ОЗС-4, ОЗС-6, ОЗС-12, МР-3, РБК-5 и др.;

- ильменитовыми, название это покрытие получило от минерала ильменита (FeO-Ti02), к ним можно отнести такие марки электродов как АНО-6, АНО-17, ОЗС-21, ОЗС 23 и др.;

- кислыми, основу этого вида покрытия составляют оксиды железа, марганца и кремния, к ним можно отнести такие марки электродов как ОММ-5, СМ-5, ЦМ-7, МЭЗ-4 и др.;

- целлюлозными, создаются на основе органических соединений (до 50%) – целлюлозы, муки, крахмала, обеспечивающих газовую защиту. Для шлаковой защиты в небольшом количестве применяются рутиловый концентрат, мрамор, карбонаты, алюмосиликаты и другие. К ним можно отнести такие марки электродов, как ОЗС-3, ОЗС-4, ОЗС-12, ОЗС-21, ВЦС-4 и др.;

- основными (фтористо-кальцевыми), шлаковую основу составляют минералы — в основном карбонаты кальция и магния (мрамор, магнезит, доломит), а также плавиковый шпат (CaF2). Поэтому они получили название фтористо-кальциевых покрытий. К ним можно отнести такие марки электродов как УОНИ-13, УОНИ-13/45, УОНИ-13/55, УОНИ-65 АНО-9, АНО-10.

При выполнении сварочных работ с применением электродов с перечисленными видами покрытий, в сварочном аэрозоле выделяются такие вредные вещества, как: марганец, диЖелезо триоксид, двуокись кремния, титана диоксид, углерод оксид, азота диоксид, озон, фтористый водород.

Для сварки легированных, высоколегированных, перлитных, атмосферокоррозионностойких и др. сталей, чугуна, бронзы, меди, латуни, никеля, применяются другие марки электродов, при этом выделяются элементы и соединения перечисленные в таблице 1. Подробней об этом приведено в приложении 6 МУ 4945-88.

Измерение вредных веществ сварочного аэрозоля производят в целях проведения аттестации рабочих мест по условиям труда, производственного или санитарного контроля. Измерения производят испытательные (измерительные) лаборатории, аккредитованные в установленном порядке, причем, измеряемые вредные вещества должны быть внесены в область аккредитации лаборатории.

Для ПДК некоторых веществ установлены две нормативные величины: максимально разовая и среднесменная предельно допустимые концентрации. Величина последней более точно отражает состояние воздушной среды на рабочем месте.

Максимально разовая концентрация - это содержание вещества в зоне дыхания работника, усредненное периодом кратковременного отбора проб.

Длительность отбора одной пробы воздуха определяется методом анализа, зависит от концентрации вещества в воздухе рабочей зоны, но не должна превышать 15 мин, а для АПФД - 30 мин. Фактически - это характеристика безопасности вещества для данного момента с учетом установленного метода отбора проб и его длительности.

Определение среднесменной концентрации вредного вещества предполагает, что в условиях воздействия данного вещества с установленной концентрацией его содержания в воздухе рабочей зоны работник находится 100% времени рабочей смены, при этом учитывается и время воздействия на организм сварочного аэрозоля (время пребывания).

При определении среднесменной концентрации вредных веществ сварочного аэрозоля расчетным методом часто вызывает затруднение в определение времени выполнения сварочных работ (длительность этапа производственного процесса). Это обусловлено тем, что сварочные работы на многих предприятиях не носят стабильный характер, а операции не повторяются в течение рабочей смены ежедневно. В качестве примера к таким работам можно отнести электросварщиков в ремонтных подразделениях предприятии, бригадах трудоемких процессов сельхозпредприятий, в строительстве и т. п.

Время пребывания устанавливается приблизительно, приходится беседовать с сварщиком, бригадиром, мастером. При этом многие считают

(в том числе и некоторые специалисты ПФ РФ), что это время можно применять при оформлении на льготную пенсию, поэтому просят, а иногда и требуют ставить время пребывания – не менее 80% .

Это ошибочное мнение, поскольку в данном случае не учитывается время на выполнение подготовительных, вспомогательных, текущих ремонтных работ, а также работ вне своего рабочего места в целях обеспечения выполнения своих трудовых функций.

Подготовительно-заключительные операции – это подбор металла, правка и резка его, заготовки шаблонов, разметка; операции по обработке деталей - наметки, резки, образования отверстий, операции по сборке и прихватке конструкций из заготовленных деталей, обработки кромок шва. Подготовительно-заключительные операции могут составлять до 30% от общего времени изготовления изделия (времени пребывания).

Вспомогательные и работы по обслуживанию рабочего места – это текущий ремонт и обслуживание оборудования и приспособлений, поддержание рабочего места в санитарно гигиеническом, противопожарном и травмобезопасном состоянии, уход за инструментом и др. Такие работы могут составлять до 10% от рабочего времени.

Как определить время пребывания (время воздействия сварочного аэрозоля на организм сварщика)?

Есть мнение, что опытный сварщик расходует в час один килограмм электродов. В этом случае можно разделить общее количество электродов в килограммах на количество рабочих дней. Но данное мнение, на мой взгляд не подходит для проведения измерений и оформления протоколов, поскольку расход электродов может зависеть от видов и способов сварки, диаметра и марки электродов, толщины свариваемых материалов, видов сварных соединений и швов и т.д.

Можно рассчитать расход электродов и время горения сварочной дуги расчетным способом. Для этого необходимо взять для расчетов наиболее часто применяемые электроды, свариваемые материалы, способы и режимы сварки:

- углеродистые и низколегированные конструкционные стали общего назначения толщиной S, 4-6 мм.

- электроды: АОН-4, АНО-6, УОНИ-13, диаметр электродов зависит от толщины свариваемого металла = S/2+1= 3-4 мм.

- Сварочный ток I=(20+6d)dk где d – диаметр электрода, а k – коэфициент учитывающий положение сварного шва в пространстве: 1-нижний шов, 0,9-вертикальный, 0,8 потолочный (чаще всего применяется нижний). I= (20+6х4)4х1= 176А

- допускаемая плотность тока(А/мм) = 11,5-16,0

- коэффициента наплавки: коэффициент, выраженный массой металла, наплавленной за единицу времени горения дуги, отнесённой к единице сварочного тока

где αн — коэффициент наплавки; Gн — масса наплавленного за время t металла, г (с учетом потерь).

Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку.

Коэффициент наплавки является одним из показателей характеристик электродов. Для электродов марки АОН-4, АНО-6, УОНИ-13 αн = 9-11 г/Ач Возьмем среднее значение 10

Основное время, to – время горения дуги можно вычислить по формуле:

где F – площадь поперечного сечения наплавленного метала в см 2 ;

l – длина шва в см.;

γ – удельный вес наплавленного металла в г/см 3 , его принимают равным удельному весу основного металла = 7,85 г/см 3 ;

I – сварочный ток в а;

αн – коэффициент наплавки в г/а . ч

Площадь поперечного сечения, F, которая существенно зависит от сварного соединения, определяется геометрическим расчетом по ГОСТу 2564-80, как сумма площадей треугольников.

В большинстве случаев, площадь поперечного сечения валика можно принять равной 0,3÷ 0,7 см 2 .

Так, при одностороннем сварном соединении металла S = 4мм без скоса кромок, площадь поперечного сечения наплавленного метала будет равна 0,32 см 2 , а при одностороннем сварном соединении металла S = 6мм со скосом кромок, площадь поперечного сечения наплавленного метала будет равна 0,78 см 2. Среднее значение возьмем 0,55 см 2 .

Длину шва, l для приведения к единице веса электродов необходимо вычислить из расчета расхода одного килограмма электродов.

Вес электродов на 1 погонный метр шва зависит в основном от двух параметров:

веса наплавленного металла и потерь. Первый параметр определить довольно просто, определить площадь сечения шва ,умножить на длину и на удельный вес стали. Второй параметр зависит кроме прочего от марки электрода. Информация о том и другом есть в справочной литературе.

Нас устроят приближенные данные, (а они в любом случае такие, только степень точности разная) можно поступить так :

0,55*100 = 55.0 куб.см - это объем одного метра наплавленного металла

55*0.00785 =0.4318 кг - вес наплавленного металла

0.4318*1.5 = 0.65 кг электродов /м шва

1.5 -коэф.потерь , обмазка , огарки , разбрызгивание, разгильдяйство и пр.

На 1 кг. электродов: 1: 0,65 = 1.54 м. = 154 см. шва

Произведем расчет: to = 0,55*154*7,85: (176*10) = 0,378 час

Так как, длину шва приняли из расчета на 1 килограмм электродов, получается, что за 0,378 часа, в среднем, электросварщик расходует 1 кг электродов,

или за 1 час – 2,6 килограмм.

Время воздействия сварочного аэрозоля на организм сварщика в течении рабочего дня теперь можно вычислить по формуле:

Где: Pэл – количество электродов израсходованных электросварщиком в месяц

Анализ вредных и опасных факторов при проведении электрогазосварочных работ

Данная статья посвящена определению вредных химических факторов воздействующих на организм электрогазосварщика.

Ключевые слова

Текст научной работы

Вследствие своих отличительных черт сварочный процесс сопровождается насыщенными пылевыделениями, приводящими к большой запыленности производственного помещения токсичной мелкодисперсной пылью, газовыделениями, действующими негативно на весь организм работающего.

Повышенная температура сварочной дуги способствует насыщенному окислению и испарению металла, флюса, защитного газа, легирующих частей. Окисляясь кислородом воздуха, данные пары образуют мелкодисперсную пыль, а образующиеся при сварке и тепловой резке конвективные потоки уносят газы и пыль в верхние слои помещения, приводя к большой запыленности и загазованности рабочее место электрогазосварщика.

Главными составляющими пыли при сварке и резке сталей являются оксиды железа, марганца и кремния (в пределах 41, 18 и 6% соответственно).

- Оксиды железа, механическое раздражение легочной ткани, хроническое отравление, дерматоз, поражение ЦНС;

- Оксиды марганца, вызывающие заболевания нервной системы, легких, печени и крови;

- Соединения кремния, оказывают разрушающее действие на легкие, что приводит к постоянной одышке, боли в груди, сухому кашлю;

- Соединения хрома, способны накапливаться в организме человека, вызывая головные боли, воспаление ЖКТ, общую слабость;

- Соединения алюминия, механическое раздражение легочной ткани, снижение гемоглобина.

Так же на организм работника неблагоприятно воздействуют соединения вольфрама, ванадия, цинка, меди, никеля и других элементов. При попадании в организм работника через дыхательные пути и пищеварительный тракт вредные газообразные вещества вызывают поражения всего организма.

Наиболее опасные газы выделяющиеся при сварке:

- Оксиды азота (особенно двуокись азота), попадая в организм приводит к поражению легких и органов кровообращения;

- Оксид углерода (удушающий газ) — бесцветный газ, способен накапливаться в помещении вытесняя при этом кислород, при концентрации свыше 1% приводит к раздражению дыхательных путей, вызывает потерю сознания, одышку, судороги и поражение нервной системы;

- Озон, в больших концентрациях его запах напоминает запах хлора, образуется при сварке в инертных газах, вызывает раздражение глаз, сухость во рту и боли в груди;

- Фтористый водород — бесцветный газ с резким запахом, действует на дыхательные пути и даже в небольших концентрациях вызывает раздражение слизистых оболочек.[1].

В соответствии с ГН 2.2.5.1313-03 «ПРЕДЕЛЬНО ДОПУСТИМЫЕ КОНЦЕНТРАЦИИ (ПДК) ВРЕДНЫХ ВЕЩЕСТВ В ВОЗДУХЕ РАБОЧЕЙ ЗОНЫ» выделяют следующие ПДК вредных веществ на рабочем месте электрогазосварщика.

Величина ПДК, мг/м 3

Преимущественное агрегатное состояние в воздухе в условиях производства

Особенности действия на организм

Примечание: * При продолжительности работы в атмосфере, содержащей оксид углерода, до 1 ч. ПДК оксида углерода разрешается до 50 мг/м, при длительности работы до 30 мин — 100 мг/м, до 15 мин — 200 мг/м. Повторные работы при повышенном содержании оксида углерода разрешается проводить только через 2ч. после перерыва.

В графе 5 указано агрегатное состояние вещества в воздухе рабочей зоны (пар, аэрозоль)

В соответствии с классификацией ГОСТ 12.1.007-76. "ССБТ. Вредные вещества. Классификация и общие требования безопасности" вещества разделены на четыре класса опасности /графа 6/: 1 класс — чрезвычайно опасные; 2 класс — высокоопасные; 3 класс — опасные; 4 класс — умеренно опасные.

В графе 7 "Особенности действия на организм" специальными символами указаны вещества с остронаправленным механизмом действия, требующие строго контроля за их содержанием в воздухе, канцерогены, аллергены и аэрозоли, преимущественно фиброгенного действия. Были использованы следующие обозначения: О — вещества с остронаправленным механизмом действия, требующие автоматического контроля за их содержанием в воздухе, К — канцерогены, Ф — аэрозоли преимущественно фиброгенного действия. [2]

Так же на организм работающих в сварочных цехах помимо аэрозолей и газов негативное воздействие оказывают ряд других факторов, которые не возможно устранить при помощи вентиляции, но так же ухудшающих условия труда. Сюда относится: лучистая энергия сварочной дуги, ультрафиолетовая и инфракрасная радиация, их действие приводит в ожогам открытых частей тела и перегреву организма (в особенности в летний период года); шум в сочетании с ультразвуковыми колебаниями вызывает стойкое снижение слуха у работающих. Не считая шумов, создаваемых сваркой, огромным шумом будут сопровождаться заготовительные операции (рихтовка, правка, сборка) и особенно плазменно-дуговая резка. Создают шум и плохо установленные вентиляционные установки (либо смонтированные без виброоснований) [1,8].

Для дальнейшего рассмотрения средств защиты газоэлектросварщика от вредного и опасного воздействия фактором, была рассмотрена защита от воздействия химических веществ. Так как наиболее опасное влияние на весь организм оказывают химические факторы.

Средства защиты

В настоящее время на рынке были предложены следующие средства индивидуальной защиты:

Турбоблок «Муссон» очищает воздух от пыли, сварочных дымов, аэрозолей и подаёт его к лицевой части. Из-за конструкции лицевой части, которая оборудована воздуховодом и лицевым уплотнением, «Муссон» способен обеспечивать комплексную защиту глаз, лица и органов дыхания.

Воздух под маской в 50 раз чище, чем воздух рабочей зоны.

Турбоблок выполнен из ударопрочного, устойчивого к внешним воздействиям корпуса, аккумулятор выдерживает более 1000 перезарядок, все это должно обеспечить долгий срок службы. Турбоблок крепится сзади или сбоку на поясе и не мешает работе. Легкий вес и компактная форма блока обеспечивают его применение даже в стесненных условиях. Две скорости работы микро-вентилятора позволяют выбрать наиболее оптимальный режим подачи воздуха от 140 до 200 л/мин.

Для фильтрации воздуха используется сменный аэрозольный фильтр повышенной емкости типа Р3. Замена фильтра осуществляется не чаще 1-го раза в месяц. [3]

Рисунок 1. Полумаска 3М 9925 с противоаэрозольным фильтром с угольным слоем, обеспечивающим защиту от газов с небольшой концентрацией

Отличительной чертой респиратора 3м 9925 является то, что он имеет внутри слой активированного угля для более эффективной защиты при сварочных работах. Удобная система респиратора гарантирует повышенный комфорт и невысокое сопротивление дыханию при высоких защитных показателях; Низкопрофильная форма респиратора дает возможность использовать его под щитком сварщика. Наружная оболочка благодаря особой пропитке хорошо устойчива к возгоранию. Имеет продолжительный срок службы. Использование респиратора 3м понижает риск возникновения профзаболеваний на 90-95%. Работу в данном респираторе возможно производить при температуре от -30°C до 70°C. Вторая степень защиты (FFP2), позволяет использовать респиратор до 12 ПДК вещества в воздухе рабочей зоны.

Нормативно-техническая документация: ГОСТ 12.4.191-99; EN149-2001 [4].

Так же для удаления вредных веществ из рабочего места сварщика применяется система вентиляции.

Производится установка местной и общеобменной вытяжной вентиляции. Местные отсосы должны устанавливаться к каждому оборудованию и рабочему месту, где есть выделения вредных веществ. Так же необходимо оборудовать вытяжную систему вентиляции фильтрами для очистки воздуха от сварочных аэрозолей. Выброс воздуха производится либо в цех либо в атмосферу, подачу же приточного воздуха осуществлять следующим образом: рассредоточено — при сварке в среде защитных газов; сосредоточено — в верхнюю зону помещения во всех остальных случаях. Если производится работа с газоплазменной обработкой металлов сжиженными газами, то 2/3 объема воздуха удаляется с нижней зоны помещения, 1/3 — с верхней. Воздух из сварочных цехов разрешается выбрасывать в атмосферу при условии, что концентрация загрязнений в атмосфере населенных пунктов не превысит предельно допустимых концентраций, регламентируемых СНиП 2.04-05.91. [5,7]

Рисунок 2. Местная вентиляция

Рисунок 3. Общеобменная вентиляция

Так же возможна установка передвижного механического фильтровентиляционного агрегата.

Рисунок 4. ПМФС-1

Передвижной механический самоочищающийся фильтр является одним из уникальных высокоэффективный фильтров, созданный для использования на мобильных рабочих местах. Разработан для удаления и очистки воздуха, загрязненного разного рода сухой пылью, сварочным аэрозолем.

Благодаря своей конструкции кассеты фильтра очищается автоматически, без остановки процесса фильтрации. Это позволяет повысить срок службы кассеты и снизить сложность технического обслуживания до минимума.

ПМФС-1 рассчитан на работу в следующих условиях:

- температура воздуха от 10 С до 45 С;

- относительная влажность 80% при 25 С;

- окружающая среда и очищаемый воздух не должны быть взрывоопасными [6].

Причин профессиональных заболеваний электрогазосварщиков много. Знание гигиенических особенностей сварочных работ поспособствует успешному созданию благоприятных условий труда, требуемой частоты воздуха на рабочем месте электрогазосварщика путем эффективной разработке систем местной и общеобменной вентиляции и применения СИЗ. Правильно подобранные средства индивидуальной защиты органов дыхания и система вентиляции позволят не только сохранить здоровье работников, создать для них более комфортные условия, но и увеличить производительность труда.

Как наночастицы сварочного аэрозоля обманули систему ПДК

Что такое наночастицы сварочного аэрозоля. И почему даже соблюдение ПДК в воздухе не исключает негативного воздействия на нервную систему человека?

Сварочный аэрозоль — не просто пыль, а химические вещества

Профессиональным заболеванием сварщика в России признан «Пневмокониоз при электросварке и газосварке» (Код заболевания по МКБ-10* J68.0), который вызывается воздействием пыли на лёгкие.

ГОСТ Р 54597-2011 относит сварочное производство к потенциальным источникам наноаэрозолей. Но не будем забегать вперёд. Давайте уменьшим масштаб и посмотрим на то, что собой представляет сварочный аэрозоль, и на его состав.

Сварочный аэрозоль — это смешанные с воздушной средой твёрдые и газообразные токсические вещества, выделяющиеся при сварке. Аэрозоль поступает в зону дыхания сварщиков и резчиков.

В состав сварочного аэрозоля входят различные химические вещества, такие как марганец, хром, медь, никель, фтор и др. Хроническая интоксикация сварщика ими крайне негативно влияет на организм.

Марганец, к примеру, — один из наиболее опасных элементов. Отравление им может привести к расстройствам вегетативной (автономной) нервной системы, токсической энцефалопатии (марганцевый паркинсонизм) и деменции (слабоумие).

ПДК сварочного аэрозоля считают по массе отдельных составляющих

Так сложилось, что воздействие сварочных аэрозолей на человека и животных изучалось при воздействии массовой концентрации. То есть предельно допустимая концентрация (ПДК) сварочного аэрозоля в воздухе определяется по массе отдельных химических составляющих (марганцу, хрому, никелю, кремнию, титану и др.) и рассчитывается исходя из химического состава сварочной проволоки и обмазки электродов.

Простыми словами: ПДК будет считаться соблюдённой, если не превышены массы отдельных химических элементов. Но при таком подсчёте размер частиц аэрозоля и их количество в объёме вдыхаемого воздуха не учитываются.

Размер частиц и их количество имеют значение

Исследования последних лет доказывают, что знание одной только массовой концентрации не обеспечивает выявления соответствующих рисков для здоровья, связанных с вдыханием аэрозолей. Важнейшее значение имеет размер частиц токсичных веществ, которые в настоящий момент не принимаются в расчёт и не учитываются в ПДК.

Экспериментально подтверждено, что свыше 50% наночастиц в диапазоне от 10 до 50 нанометров осаждается в альвеолах лёгких.

Есть основание полагать, что воздействие на организм человека, связанное с вдыханием наночастиц, будет больше, чем могла бы показать его оценка на основе массы.

Благодаря своим размерам конденсированные частицы металлов могут приближаться к клеткам дыхательных путей, взаимодействовать и связываться с ними. Наночастицы легче проникают через барьерный слой эпителиальной клетки и входят в кровоток. Попав в кровь, наночастицы могут перемещаться и осаждаться в других органах.

Более того, экспериментально установлено, что при дыхании частицы оксидов титана, кремния, железа и марганца размером до 280 нм через обонятельные луковицы носа поступают в разные отделы головного мозга.

Наноаэрозоли при сварке: как образуются и что собой представляют

Нано аэрозоли при сварке образуются в результате конденсации паров металла с образования первичных групп (от 27 атомов металла), которые сливаются в агломераты и образуют первичные частицы нанометрового размера (5 – 50 нм).

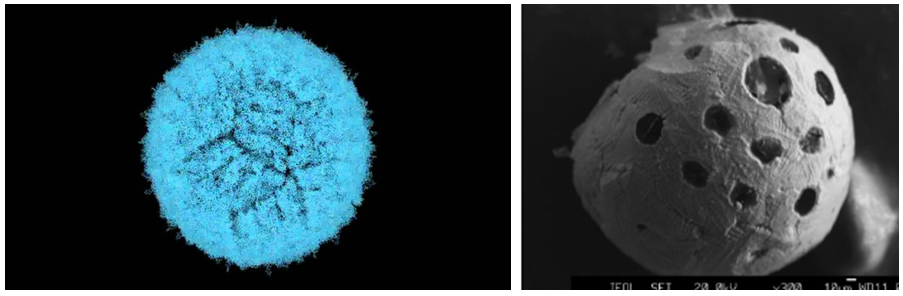

В зоне дыхания рабочего 60–75% сварочного дыма составляют наночастицы размером 225 и менее нанометров.

Размеры наночастиц сварочного аэрозоля сравнимы с размерами патогенных вирусов.

Перед вами два объекта размером до 100 нанометров. Слева вирус клещевого энцефалита[14] , справа: наночастица сварочного аэрозоля.

Состав наночастиц сварочного дыма определяется составом сварочных материалов и температурой кипения составных элементов. Распределение температур кипения: Марганец< Флюорит

При прохождении через инертные газы в составе частиц дыма могут преобладать неокисленные элементы. В остальных случаях это окислы металлов и металлоидов, часто химически структурно связанные друг с другом.

Количество наночастиц в атмосфере цехов еще предстоит определить. Судя по всему, их очень много

Распределение частиц сварочного аэрозоля в нано- и микродиапазоне в основном изучено на рабочих местах сварщиков и на расстоянии не более 2–5 метров от них. Распределение наночастиц в целом по атмосфере цехов не определялось.

Есть основание полагать, что количество этих частиц чрезвычайно велико. И вот почему:

Массовое содержание сварочного аэрозоля в цехах обычно достигает 1-2 мг/м 3 . По некоторым данным около 10% этой массы (0,1 мг) составляют частицы размером менее 200 нм. Простой расчет показывает, что 0,1 миллиграмма железа или марганца (объем массы 0,01мм 3 ) может состоять из 5∙10 13 наночастиц размером 200 нм в одном кубометре воздуха.

Именно частицы сварочного дыма размером 200 и менее наномикрон создают характерный голубоватый оттенок сварочного дыма и воздуха сварочных цехов за счет дифракции волн света.

Сварочный дым

Около сварщика в полусфере радиусом 500мм (сварка в углекислом газе на токах 350 – 500 ампер) концентрация сварочного дыма достигает 200,0 мг/м 3 . Концентрация марганца – 11,5 мг/м 3 .

Представить такое количество дыма в наночастицах как-то не реально. Это уже 1∙10 17 наночастиц размером 200 нм в одном кубометре воздуха.

Вот и получается, что формального соблюдения ПДК недостаточно. На производстве необходимо использовать все доступные методы удаления опасного сварочного дыма. Ведь сотрудник должен быть здоров не для «галочки», а для того, чтобы эффективно работать на протяжении многих лет, совершенствуя свои навыки.

Подведём итог

- Вредные для организма вещества, содержащиеся в сварочных аэрозолях, проникают через эпителий и дыхательные пути человека в виде наночастиц. Они способны оказывать разрушающее воздействие на нервную систему человека (расстройства вегетативной нервной системы, деменция и др.). Подробнее про интоксикацию марганцем и болезнь Паркинсона читайте тут.

- Сегодня при расчётах ПДК учитывается только массовая концентрация вещества и не учитывается размер частиц сварочного аэрозоля и их количество в объёме вдыхаемого воздуха (расчёты же говорят, что это количество может быть очень велико).

- Современные методы исследований выявляют поражение нервной системы марганцем даже при соблюдении ПДК.

- Пока токсикологи не определили, какое количество наночастиц сварочного аэрозоля безопасно для здоровья, следует принять как аксиому: Сварочный дым никогда не должен попадать в дыхательные пути человека и распространяться в окружающей среде.

Читайте также: