Планировка сборочно сварочного участка

Обновлено: 17.05.2024

Сварочно-планировачный участок предназначен для выполнения операций сварки и наплавки при восстановлении деталей. Подле-жащие сварке и наплавке детали поступают на участок со склада де-талей, ожидающих ремонта, или со слесарно-механического участка. Работы по сварке и наплавке выполняют на специализированных (по виду сварки или наплавки) рабочих местах. На сварочно-наплавоч-ном участке восстанавливают большинство деталей, в том числе блоки и головки цилиндров, коленчатые и распределительных валы, валы коробок передач, оси и другие детали, за исключением кузовов, кабин и рам, которые восстанавливают сваркой на участках по их ремонту.

Одной из особенностей расстановки оборудования сварочно-наплавочных участков по восстановлению деталей является обеспече-ние правил техники безопасности, в соответствии с которыми требу-ется устройство кабин, предохраняющих работающих на участке от вредного воздействия процессов, возникающих при сварке и наплав-ке деталей.

Размеры сварочных кабин в плане принимают в зависимости от наибольших габаритов свариваемых изделий. При этом расстояние от сварочного стола (наружного контура изделия, выступающего за габариты стола) до стенок сварочного трансформатора или преоб-разователя до стенок кабины должно составлять 0,2…0,3 м. При свар-ке изделий, габаритные размеры которых в плане не превышают 0,5×0,5 м, размеры сварочных кабин принимают 3×3 м. Высота стенок кабин должна быть не менее 2 м, при этом между полом и стенкой оставляют зазор 200 мм.

Количество единиц оборудования на сварочно-наплавочном участке может быть определено исходя из годового объема работ участка.

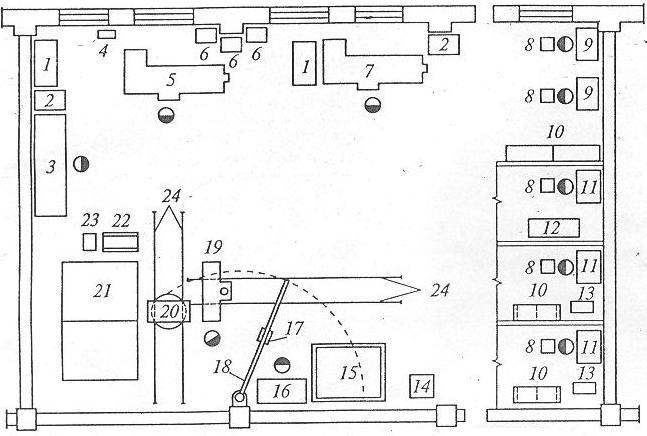

На рис. приведена примерная расстановка оборудования свароч-но-наплавочного участка. На участке должна быть предусмотрена об-щеобменная приточно-вытяжная и местная венти-ляция с отсосами на всех сварочно-наплавочных рабочих местах.

Рис. Примерная планировка сварочно-наплавочного участка

1 – преобразователь сварочный однопостовой; 2 – распределительное устройство; 3 – свароч-ный полуавтомат для наплавки плоских деталей под флюсом; 4 – регулятор сварочного трансформатора; 5 – стенд для электроимпульсной наплавки; 6 – выпрямитель селеновый; 7 – стенд для наплавки под флюсом; 8 – табурет для сварщика; 9 – стол для газосварочных работ; 10 – стеллаж секционный; 11 – стол для электросварочных работ; 12 – преобразова-тель сварочной передвижной; 13 – однопостовой сварочный трансформатор; 14 – передвиж-ной обдирочно-шлифовальный станок с гибким валом; 15 – ванна для охлаждения деталей; 16 – верстак слесарный; 17 – таль электрическая; 18 – консольно-поворотный кран; - 19 – сварочный стенд; 20 – тележка; 21 – печь нагревательная; 22 – стол для поддонов; 23 – ящик для песка; 24 – рельсовый путь

3.3 Жизненный цикл и возрастная структура технической системы

Любое изделие или услуга зарождаются в ответ на потребности общества, воспроизводят (обновляются) в течение определенного времени, со временем устаревают, заменяются более совершенными и постепенно изымаются из сферы эксплуатации (применения). Все это составляет жизненный цикл системы и ее отдельных элементов, которые могут различаться. Типичным примером технической системы является автомобильный парк определенной модели, например, автобусов «ЛИАЗ». Парк таких автобусов существует уже более 30 лет. Элементами этой системы являются конкретные автобусы, срок службы которых в городских условиях составляет 5…7 лет, а списание осуществляется при наработке 500…700 тыс. км.

Полный жизненный цикл технической системы, охватывающий науку – технику – производство – эксплуатацию, включает следующие основные этапы.

Возникновение идеи на основании потребностей рынка, научного предложения, гипотезы или открытия. Например, идея применения газомоторного топлива на транспорте, диктуемая возможным дефицитом жидкого топлива и экологического требованиями.

Выдвижение теории, применительно к техническим, технологическим и организационным решениям, т.е. известной комбинации существующих знаний, методов, технологических и других приемов, которые могут дать необходимый эффект. На этом этапе определяются схемы соответствующих решений, предполагаемый потребитель и масштабы применения нововведения.

Проверка теории или концепции проекта путем лабораторного эксперимента, демонстрирующего правильность теории или принципиальную осуществимость проекта.

Опытная проверка, обеспечивающая получение полезного эффекта в принципиально пригодной для практического использования форме. Это может быть модель технического устройства, образец материала, процесс, пробная услуга и т.д.

Эксплуатационные испытания или рыночная апробация, демонстрирующие работоспособность нового технического средства или процесса. Для услуг проверяется их восприимчивость и востребованность потенциальными потребителями и уточняется возможный спрос. На основании этого этапа определяются направления доработки или переработки изделия или услуг, уточняются требования к сфере эксплуатации. Например, применительно к газомоторному топливу создание сети газозаправочных пунктов, переоборудование автомобилей, приспособление производственно-технической базы к обслуживанию газобаллонных автомобилей, подготовка персонала и др.

Промышленное внедрение, означающее начало производства нового технического средства или предоставление новой услуги, характеризующее готовность к их практическому применению.

Внедрение, позволяющее оценить действительный эффект и рыночную нишу с учетом ряда факторов, которые невозможно было полностью учесть на начальных стадиях.

Постепенная замена изделия, услуги, технологии нововведениями – формирование новой или обновленной системы.

Вывод из эксплуатации устаревающих элементов системы и их постепенная замена новыми следующими поколениями.

Частичное вторичное использование подсистем и элементов старой системы.

Жизненный цикл элементов системы проще и короче жизненного цикла самой системы. Например, жизненный цикл элемента большой системы (автомобильного парка) – автомобиля складывается из его приобретения и обкатки, перевозочного процесса, хранения, технического обслуживания и ремонта, модернизации; списания (перепродажи) и утилизации. Показателем жизненного цикла элемента является его ресурс, т.е. наработка (часы, км) до списания или реализации. Абсолютное большинство свойств автомобиля (см. «Теоретические основы технической эксплуатации» дисциплины «Техническая эксплуатация автомобилей») ухудшается по мере его старения (таблица 2.1, 2.2), что влияет на показатели качества не только конкретного автомобиля, но и вышестоящей системы – автомобильного парка, в котором могут быть автомобили разных возрастных групп (рис.2.1).

Таблица 2.1 Технико-эксплуатационные показатели работы автобуса на городских маршрутах

Организация работы сварочного цеха

Любой сварочный цех – объект непростой. Чтобы его организовать, придется провести согласования с пожарной охраной и санэпидстанцией, потому что в первую очередь здесь будет присутствовать энергия в чистом открытом виде, а это электричество или огонь от газовой горелки.

Во вторую очередь, все по тем же причинам, здесь будут сложные условия работы. Поэтому очень важно изучить правила организации цеха, строго соблюдать их в процессе всего срока эксплуатации сварочного участка.

С чего начать

Главенствующее значение имеет проектирование сварочных цехов. В чем оно заключается? Здесь несколько позиций, которые будут определять технологический процесс, касающийся сварочных работ, а также сборки узлов и деталей.

В первую очередь надо разобраться с комплектацией. Понятно, что основное оборудование для сварочного цеха – сварочные аппараты (газовые, электрические). Их стоимость определяется объемами проводимых работ.

Если объемы большие, то лучше приобретать профессиональные приборы. Если сварочный цех небольшой, то можно обойтись бытовыми аналогами. Цех для сварки должен быть разноплановым, чтобы собрать как можно больше работы, поэтому стоит подумать о приобретении контактной сварки.

Нельзя забывать о простых на первый взгляд приспособлениях, которые в сварочном цеху будут занимать определенное место. К примеру, верстак или стол для сварки.

Он должен быть правильно организован не только в плане удобства проведения сварочных операций, но и в плане быстрого доступа к дополнительным инструментам, расходным материалам. Тем более, рабочее место сварщика – единый комплекс приспособлений, которыми ежедневно пользуются.

Расположение оборудования и приспособлений

Схема расположения оборудования строго регламентирована нормами и правилами техники безопасности в сварных цехах. Планировка определяет безопасность, удобство передвижения персонала, перемещения деталей, узлов и готовой продукции. Есть несколько рекомендация по обустройству:

- если в цеху используется для электросварки трансформатор, то его надо устанавливать в 5-7 м от верстака и в полуметре от стены (минимум). Бытовой инвертор может быть установлен на поверхности стола;

- если сварка производится газом, тогда баллоны с кислородом и ацетиленом расставляются вдали друг от друга на расстояние не менее 5 м. То же самое касается и пропанового оборудования. Это же расстояние выдерживают между местом сварки и баллонами;

- газовые шланги, электрические кабели укладывают в стороне от проходов, чтобы по ним не ходили. Это в первую очередь требование техники безопасности, во вторую способ сохранения имущества;

- между оборудованием, столами, шкафами и другими громоздкими предметами оставляется расстояние 1 м для удобства перемещения людей, перевозки деталей на тележках.

Оборудование для автоматической сварки требует большего пространства. Необходимо учитывать его передвижение по сварочному цеху и доступ к нему исполнителей.

Система вентиляции

Вентиляция сварочного цеха – наиважнейшая составляющая и одно из главных требований организации сварочных цехов. С ее помощью из пространства рабочего места сварщика удаляются тяжелые газы от расплавления металлов и сгорания покрытий электродных стержней.

Многие делают ошибку, устанавливая над верстаком больших размеров зонд, который трубами или гофрами подсоединяется к общей системе вентиляции. Оптимальный и эффективный вариант – установить боковой отвод газов, чтобы они не поднимались выше уровня свариваемых заготовок.

Очень важно сделать точный расчет вентиляционной системы, чтобы обеспечить максимальный отсос воздуха из каждого рабочего места. Вентилятор лучше установить за пределами цеха. Особенно это будет актуально, если сварной цех организуется в гараже.

Небольшое помещение без вентиляции станет местом, где невозможно будет находиться без респиратора или противогаза. Да и СЭС разрешение на эксплуатацию такого плохо оборудованного цеха не даст. Поэтому очень важно не только установить систему вентиляции, но и грамотно рассчитать характеристики вентилятора, особенно мощность прибора.

Плюс правильно распределить воздуховоды, чтобы они не мешали при перемещении крупногабаритных деталей. А значит, придется сделать чертеж с условием грамотного расположения всех элементов системы.

Требования к помещению

Кроме всех вышеописанных требований, которые в основном касаются техники безопасности, есть дополнительные правила и нормы. Одно из основных – прочность и твердость пола в сварочном цеху. Он должен быть отделан нескользящим огнестойким материалом.

У каждого сварщика должно быть свое рабочее место площадью не менее 2 м 2 . Работать в нем двух сварщикам запрещается.

Хотя если сварочный цех небольшой, то можно верстак поделить и на двоих с одним условием – между сварщиками надо установить перегородку из негорючего материала. Обычно ее делают из листового металла.

Очень важна цветовая отделка сварочного цеха, особенно когда процессы проводят электросваркой. Блики и отсветы могут помешать рабочим. Основной цвет окраски – желтый, белый или серый. Что касается краски, то лучше использовать белила из цинка или титана.

Структурные элементы

Очень важно правильно подходить к структуре сборочно-сварочного цеха. Это производственное помещение, в котором проводятся различные операции с использованием широкого ряда разноплановых материалов.

Кроме основного цеха в структуру производства должны входить складские помещения: для металла, для расходных материалов.

В заготовительном отделе металл подготавливают к работе: проводят резку под заданные размеры, зачистку, шлифовку и прочее. Далее продукция поступает на промежуточный склад, где собираются заготовки по позициям.

Затем идет основной цех, где производится сборка, сварка деталей и узлов в единую конструкцию. Последний отдел в структуре – склад готовой продукции.

По понятным причинам в небольших сварочных цехах такое не организовать, но этого и не надо. К примеру, промежуточный склад здесь ни к чему, то же самое касается заготовительного цеха.

Как показывает практика, все операции проводятся обычно в одном помещении. А готовую продукцию хранят или на улице под навесом, или выдают тут же на руки заказчику.

Описание структуры со складами – достаточно большой комплекс, который может располагаться под одной крышей или в разных зданиях. В таких условиях не обойтись без продуманной организации логистики, позволяющей сэкономить на транспортных средствах.

В новых производствах стараются сварочные цеха расположить по блочному или модульному принципу. Вся структурная цепочка располагается на одной линии с необходимой последовательностью перемещения, начиная от исходных материалов, заканчивая готовой продукцией.

Отношение потребителей к сварочным цехам практически однозначное – это пыльное помещение, в котором работают люди в запачканных спецовках. Но не стоит думать так обо всех цехах.

Новые требования и правила представляют собой новый подход к грамотной организации труда, где в первую очередь ставка делается на человека, на его профессионализм, на то, в каких условиях он работает. От этого во многом зависит результат.

Обустройство сварочного участка

Для организации сварочного процесса надо выделить место, где будет размещаться аппаратура, сварочный стол, вытяжка, заготовки для работы и готовые изделия. Иными словами, необходима подготовленная территория сварки, место, где с соблюдением технологий и мер безопасности можно выполнить определённый комплекс сварочных работ.

Проектирование

Сварочный участок может входить в комплекс цеха или выступать отдельной рабочей единицей. В любом случае изначально выполняется проект. При этом подразумевается, что на сборочно-сварочный участке будет проводиться определённый объём планируемых месячных работ, в том числе производство металлических конструкций и нестандартных изделий.

Для сварочного участка, где предполагается выполнение работ, выделяют определённое количество постов. Это могут быть посты:

- для газовой сварки;

- ручной электрической дуговой сварки; .

Если речь идет о сварке автомобилей, то в процентном соотношении распределение оборудования может выглядеть следующим образом. Работы, выполняемые с применением газовой горелки, составляют 35-40%, а ручным способом – достигают 60-65% от общего объёма работ. Аргонно-дуговой метод занимает не более 10-15 %.

На стадии проектирования необходимо учитывать возможность нестандартного оборудования. Речь идёт о резке металлической арматуры и рубке металлопроката.

На плане сварочного участка нужно предусмотреть расположение основного и запасного подъездного пути, позаботиться об освещении, предотвратить возможность сильных сквозняков.

Планировка происходит с участием работников чертёжного отдела, практикующих сотрудников ремонтных мастерских или сборочно-сварочных участков. Они могут дать ценный совет, помогут рассчитать площадь и указать на расположение сварочных аппаратов.

Работники цеха должны свободно перемещаться по территории, не задевая друг друга и своевременно выполняя задачи, поставленные руководителем.

Комплектация

При выполнении проекта составляется рабочая схема расположения оборудования и других необходимых инструментов, в том числе следует учитывать наличие:

- токо-проводного щита определённой мощности;

- стеллажей для хранения деталей;

- слесарного верстака;

- шкафа для хранения рабочего инструмента;

- наличия протяжно-вытяжной вентиляции;

- щита управления.

Комплектация сварочного участка во многом зависит от масштабов предприятия и типа свариваемых конструкций. Для небольшого предприятия на участке должен быть установлен рабочий стол мастера, моечная машина, дефектоскоп магнитного принципа действия. Выделяется место для хранения ацетиленовых и кислородных баллонов.

В производственных цехах устанавливают оборудование для полуавтоматической сварки. Монтируют телескопическую систему, позволяющую свободно перемещать аппарат отдельно от источника питания. На рабочих местах варщиков могут быть установлены грузоподъемные механизмы.

Сварочные работы выполняются на специальном столе. Его поверхность необходимо оградить огнеупорным кирпичом, что следует отразить в процессе проектирования.

Для работы со сложными деталями необходим предварительный подогрев. Для этого устанавливается горн, который работает на древесном угле.

Желательно, чтобы на сварочный участок была подведена вода.

Меры безопасности

Организация планировки невозможна без соблюдения правил пожарной безопасности. Ацетиленовый генератор монтируют в отдельном помещении.

Курить на территории сварочного участка запрещено. Участок необходимо оснастить углекислотным или пенным огнетушителем, кошмой, ящиком с песком и совковой лопатой, позаботиться о пожарной сигнализации.

Оборудование, указанное на чертежах, должно устанавливаться в соответствии с намеченным планом. В обязательном порядке надо проинструктировать рабочих участка и назначить приказом ответственного за противопожарную безопасность.

На сварочном участке надо следить за чистотой и порядком. Если речь идет о сварке цветных металлов, что желательно сделать моющийся пол, и регулярно его протирать, чтобы не было пыли.

Несоблюдение вышеуказанных мер и игнорирование противопожарных мероприятий, может привести к тяжёлым последствиям.

8. Планировка участков сборочно-сварочного цеха

Структура и компоновка участков сборочно-сварочных цехов зависят от серийности производства сварных конструкций, которая определяется годовым объемом выпуска деталей.

При проектировании сборочно-сварочного цеха в качестве основного показателя принимают его проектную производственную мощность.

Опыт проектирования сварочных цехов включает в себя применение ряда типовых схем планировок.

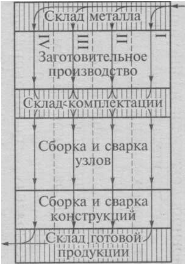

Для мелкосерийного и серийного производства относительно несложных металлоконструкций при небольшой и устойчивой номенклатуре нашла применение схема цеха с продольным направлением производственного потока.

Из пролетов заготовительного производства заготовки поступают на склад комплектации (промежуточный склад), откуда скомплектованными по заказам они могут выдаваться в один из пролетов сборки и сварки узлов. Готовые сварные узлы поступают на участки сборки и сварки конструкций, а после завершения изготовления — на склад готовой продукции или на дальнейшую сборку, установку оборудования, отделку.

Преимуществом рассмотренного варианта планировки являются простота и ясность схемы грузопотоков, совпадающих с направлением технологического потока, отсутствие возвратных перемещений грузов.

Другим характерным примером типовой планировки является схема цеха для крупносерийного производства сложных однотипных сварных конструкций.

Основным отличием этой схемы планировки от предыдущей является расположение производства общей сборки конструкций в пролете, поперечном по отношению к пролетам заготовительного производства и пролетам сборки и сварки узлов.

Схема цеха облегчает решение транспортных проблем в условиях крупносерийного и массового производства, а также в условиях поточных, автоматизированных и роботизированных технологических линий, включающих операции заготовительного производства и механической обработки узлов после сварки. Промежуточный склад заготовок, перенесенный к пролету общей сборки, в котором может размещаться главный сборочный конвейер, позволяет создать необходимый запас узлов и деталей для обеспечения непрерывной работы пролета общей сборки при возможных перерывах в работе других пролетов.

Для облегчения перехода на новые виды и модели выпускаемых металлоконструкций при разработке технологических планировок сварочных цехов целесообразно закладывать некоторые резервные площади. Это, хотя и ведет к увеличению стоимости строительства, но значительно расширяет возможности предприятия, особенно в тех отраслях, где необходимо частое обновление продукции.

9. Классификация и общие требования к сборочно-сварочным приспособлениям

Важным элементом технологического процесса производства сварных конструкций, в значительной степени определяющим качество их изготовления, является выбор или разработка технологической оснастки.

Классификация сборочно-сварочных приспособлений: по выполняемым технологическим операциям; виду обработки и методам сварки; степени специализации; уровню механизации и автоматизации; виду установки; необходимости и возможности поворота; источнику энергии силового привода.

Различают приспособления: для разметки заготовок; термической или механической обработки свариваемых элементов; сборки под сварку; сварки; контроля качества; правки изделий; покраски и маркировки изделий и т.д. Применяют приспособления для дуговой, электрошлаковой и контактной сварки, для наплавки, напыления, пайки и т. п.

Приспособления могут быть ручными, механизированными, полуавтоматическими и автоматическими; по виду установки различают стационарные, передвижные и переносные приспособления, которые могут быть поворотными и неповоротными. В зависимости от источников энергии силового привода различают ручные, пневматические, гидравлические, электромеханические, магнитные, вакуумные и центробежно-инерционные приспособления.

Требования к сборочно-сварочным приспособлениям. На выбор типа технологической оснастки и сборочно-сварочных приспособлений оказывают влияние: характер производства (единичное, серийное, массовое); особенности конструкции сварного узла; требования к точности сборки и качеству сварного соединения; технология изготовления заготовок; способ сварки и ряд других факторов.

Сборочно-сварочная оснастка должна обеспечивать:

пространственное размещение деталей в свариваемом узле, исключая операцию подгонки, а также быстроту и надежность базирования и закрепления изделия в приспособлении;

точность сборки в пределах допусков, установленных чертежом;

удобство доступа к местам прихватов и сварки;

наиболее выгодный порядок сборки и последовательность наложения сварных швов;

соблюдение заданного размера (зазора) между кромками свариваемых деталей;

надежное закрепление свариваемого изделия силовыми прижимами — винтовыми, пневматическими и гидравлическими;

возможность сварки в нижнем положении;

быстрый отвод теплоты от мест интенсивного нагрева;

снижение сварочных деформаций в свариваемом узле;

надежную защиту базовых и установочных поверхностей, силовых элементов (штоков цилиндров, резьбовых поверхностей силовых зажимов и др.), а также корпуса самой оснастки от прилипания сварочных брызг;

надежный токоподвод для создания условий стабильного режима сварки с целью устранения прихватки поворотных цапф кантователей к корпусу технологической оснастки и для нормальной работы подшипников качения в механизме поворота планшайб;

возможность механизации транспортных операций.

Элементы сборочно-сварочных приспособлений должны быть достаточно прочными и жесткими для точного закрепления изделия в требуемом положении и для исключения его деформаций при сварке.

2.12 Конструкторская проработка

Для выполнения установочных размеров при сборки соединений используется специальное приспособление.

Приспособление для сборки и сварки должно удовлетворять следующим требованиям.

1. Обеспечивать доступность к местам установки деталей, к местам прихваток и местам сварки.

2. Обеспечивать наивыгоднейший порядок сборки и наиболее правильный порядок наложения сварных швов.

3. Быть достаточно прочными и жесткими, чтобы обеспечить точное закрепление деталей в требуемом положении и препятствовать их деформированию при сварке.

4. Обеспечивать такие положения изделия, при которых требуется наименьшее число поворотов как при наложении прихваток, так и при сварке.

5. Обеспечивать свободный доступ для проверки размеров изделий.

6. Обеспечивать легкий съем собранного или сваренного изделия.

7. Обеспечивать безопасность выполнения сборочно-сварочных работ.

Она представляет собой ложемент, позволяющий расположить большенство швов горизонтально, для перемещения сварочного автомата при помощи которого выполняются протяженные швы.

Рисунок Приспособление для сварки

2.13 Описание усовершенствованного технологического процесса сварки изделия.

2.14 Планировка участка

Сборочно-сварочный участок должен быть оснащён необходимым технологическим оборудованием для производства работ по сборке и сварке. Цех должен быть обеспечен средствами пожаротушения, технической водой, электроэнергией для работы кранов, механизмов, сварочного и другого оборудования, а также для освещения.

Общие требования при проектировании сборочно-сварочных участков.

Проектирование сборочно-сварочных участков (цехов) должно удовлетворять общим требованиям, предъявляемым к машиностроительным предприятиям.

К ним относятся:

1. Размеры участка (ширина пролёта, высота и длина) должны соответствовать нормам проектирования.

2. Компоновка оборудования и оснастка рабочих и складочных мест должна удовлетворять требованиям наибольшей нагрузки.

3. Не должно возникать возвратных перемещений деталей.

4. Согласно нормам проектирования объём участка (цеха) должен быть не менее 15 м 3 на человека.

5. Проект должен удовлетворять ГОСТам, ЕСКД и нормам проектирования.

- габаритные контуры оборудования в положении покоя, обозначаются толстой сплошной серой линией;

- контуры подвижных частей оборудования, обозначаются тонкой штрих пунктирной линией;

- должны быть обозначены осевые линии;

- место обслуживающего персонала;

- места подвода и отвода сред (вода, воздух, газ и др.);

7. Согласно ГОСТ 2.002-72 при планировки участков (цехов) применяют следующие цвета:

-красный: подвесной путь, подкрановые балки, мостовые балки, краны, консоли;

-голубой: санитарно-технологическое оборудование (воздуховоды, трубопроводы);

-розовый: энергетическое оборудование и трассы;

-светло зелёный: технологическое оборудование для предприятий металлургической металлообработки и ремонтно-технологических;

- оранжевый: - оборудование для химических и нефтехимических предприятий;

2.10.1 Расчет ширины и длины пролета проектируемого участка

При проектировании сборочно-сварного участка планировку оборудования, оснастки, складочных и рабочих мест выполняют рядами. На практике наиболее рациональным является двухрядное расположение оборудования и рабочих мест.

При расположении складочных мест вдоль ряда ширина пролета цеха (участка) вn определяется следующим образом:

где:в1– расстояние от тыльной стороны рабочего места до оси продольного ряда колонны или стены здания цеха (обычно в1 =1-2; в случае в1 2м - на этом месте располагают источники питания, стеллажи для инструментов, коммуникации для подвода воздуха, газа и так далее);

в2– расстояние между рабочим и складочным местами (обычно в2 =1-1,6м;)

вм– ширина рабочего места (зависит от размеров оборудования, а также следует включать ширину проходов по 1м с каждой стороны оборудования;

вск– ширина складочного места (зависит от размеров складываемых заготовок, деталей и обычно равна либо меньше площади, занимаемой сборочно-сварочным устройством);

впр– ширина проезда между двумя линиями рабочих мест (обычно впр =3-4 м, что достаточно для проезда двух электрокар.)

При планировке участка необходимо строго соблюдать нормы технологического проектирования, согласно которым расстояние между колоннами принимается равным 12м (реже 6 м), а ширина пролета равна18, 24-30м. Ширину пролета более 30 м разрешается использовать только при технико-экономическом обосновании.

При проектировании участка необходимо обеспечивать прямоточность технологического процесса, отсутствие возвратных перемещений заготовок изделий, осуществлять наиболее полную загрузку оборудования и подъемно-транспортных устройств и их рациональное размещение.

Кроме этого, на планировке размеры участка должны быть проверены с точки зрения соблюдения санитарных норм для промышленных предприятий, согласно которым на каждого работающего должно приходиться не менее 15 м 3 объема производственного помещения.

Длину участка выбираем равную 24 м, расстояния между оборудованием составляет 1,5 м, а расстояние от тыльной стороны рабочего места до оси поперечного ряда колонны составляет 1 м.

2.10.2 Расчет высоты пролета проектируемого участка

Высота пролета проектируемого сборочно-сварочного участка выбирается, исходя из подлежащих изготовлению в них изделий, габаритными размерами применяемого оборудования и наличием или отсутствием использования верхнего транспорта (мостовых кранов, кран-балок, подвесных тележек и так далее). Разрез цеха приведен на плакате.

При наличии верхнего транспорта высота пролета для сборочно-сварочного участка рассчитывается следующим образом:

где: Нр- высота пролета участка от пола до головки рельса

Hn- высота пролета участка от пола до низа перекрытия;

h1 - наибольшая высота оборудования (оснастки, стеллажей),

применяемого в данном пролете цеха;

h2 - расстояние между наивысшей точкой указанного оборудова-

ния и наиболее низкой точкой выступающих частей перекры-

h3 - наибольшая высота грузов, перемещаемая в данном пролете

при помощи верхнего транспорта;

h4- расстояние между наиболее высокой точкой перемещаемого

груза и наиболее низкой точкой подъемного крана (при креп-

лении груза цепями или тросами h4=0,5м ширины увязки, но

h5- расстояние между наиболее низкой точкой подъемного

крюка крана до головки рельса подкранового пути;

h6- расстояние от головки рельса подкранового пути до высшей

точки тележки крана;

h7- расстояние между высшей точкой тележки крана и нижним

уровнем затяжки стропил перекрытия (обычно h7=0,6-1,2 м);

а - угол между вертикалью и натянутыми стропами, которые

удерживают на крюке крана груз (а = 45 o ).

Рисунок 13 – Планировка сборочно-сварочного участка

Рисунок 14 – Планировка сборочно-сварочного участка (сечение)

Согласно требований ГОСТов, на планировке участка контур оборудования и оснастки обозначаются основной линией. Подвижные части оборудования обозначаются тонкой штрихпунктирной линией с двумя точками.

Согласно нормам технологического проектирования допускается расстояние от колонны (или стен здания) до боковой стороны оборудования составляет 1-3м.

Читайте также: