Плазменная сварка область применения

Обновлено: 18.05.2024

Для восстановления старых деталей, повышения износостойкости новых, применяют плазменную наплавку. Инновационный метод образования защитных покрытий сродни плазменной сварке, используется для оборудования, эксплуатируемого в жестких условиях, контактирующего с агрессивной средой.

Сущность и область применения

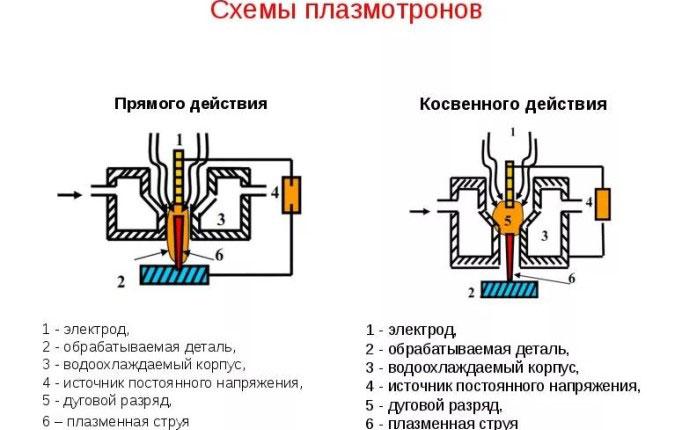

Принцип плазменной наплавки металла основан на расплавлении присадки электродугой высокой плотности. Плазма возникает двумя способами:

- за счет электрического разряда, возникающего между плазмотроном и направляемой поверхностью (прямое действие);

- между электродом и соплом, к которому подводится охлаждение (косвенное действие).

Для наплавки деталей применяются различные присадки:

- сыпучие и гранулированные порошковые материалы;

- наплавочная порошковая проволока, используемая для сварки;

- металлические прутки, лента;

- спецшнуры, в составе которых имеется металлический порошок.

По сути, наплавка – это поверхностная сварка плазмотроном, обработка металла плазменной дугой. На поверхности образуется диффузионный слой, прочно удерживающий защитную пленку, обладающую специфическими свойствами.

Коротко!

Наплавка – это поверхностная обработка металла плазменной дугой для восстановления старых деталей и повышения износостойкости новых. Применяется в промышленности и ремонтных мастерских.

Преимущества плазменной наплавки

Популярность методики наплавления защитных покрытий плазмотроном объясняется рядом положительных свойств:

- метод применим для многих материалов, включая тугоплавкие;

- геометрические параметры и форма детали значения не имеют, результативность обработки стандартная;

- можно наносить наплавку в несколько слоев, до 6,5 мм толщиной с припуском от 400 до 900 микрон;

- при небольшой глубине расплавления (от 300 микрон до 2,5 мм) формируется незначительная зона термического влияния, риск образования внутренних дефектов минимальный;

- за счет большой скорости разогрева обрабатываемый металл не успевает прогреться на большую глубину, структурная зернистость не изменяется, удается избежать коробления, деформации деталей;

- защитные покрытия можно наносить на тонкие поверхности, минимальная толщина плазменного напыления не более 200 микрон;

- плазменная обработка эффективнее электродуговой наплавки в разы;

- поток плазмы регулируется с большой точностью.

Метод применяется в промышленности и ремонтных мастерских, можно подобрать необходимое оборудование.

Технология плазменной наплавки металла

Разработано несколько способов нанесения наплавочного материала:

- Плазменная предусматривает нанесение проволоки сжатой дугой, процесс подобен ручной сварке.

- При плазменно-порошковой наплавке наплавочный гранулят из питателя механически подается в плазмотрон, транспортируется газом.

- Комбинированный способ объединяет два вида подачи: автоматически в рабочую зону поступают гранулы и проволока, получается расплав с определенными физико-химическими свойствами. Возможно наплавление твердых сплавов: литых, трубчатых, порошковых. Принцип работы такой же, как с присадочной проволокой.

- Применение измельченного металла в качестве присадки оправдано при получении тонкого слоя, менее миллиметра.

- Микроплазменная обработка металлов – разновидность проволочного плазменно-дугового напыления тонкостенных изделий, формируется пятно диаметром от 1 до 5 мм, ламирная плазменная струя отличается низким уровнем шума в пределах 50 дБ.

Различают три вида струи плазмы:

- закрытая с анодным подключением к соплу или горелки формируется широкой, характеризуется небольшой интенсивностью (главный минус – много тепла уходит в атмосферу, металл прогревается медленно);

- открытая формирует направленный тепловой поток, анод подключается к присадочному прутку, ленте или проволоке, температурный пик расположен над обрабатываемой поверхностью, обеспечивается высокая скорость разогрева;

- комбинированная предназначена для плазменно-порошкового напыления, одновременно разжигается две дуги: открытая и закрытая (закрытая формируется в зоне подачи порошковых гранул, открытая – на выходе жесткой присадки).

В качестве формирующей плазму среды применяют воздух, водород или любой инертный газ. По мнению специалистов, качественный слой образуется, когда применяют гелий и аргон.

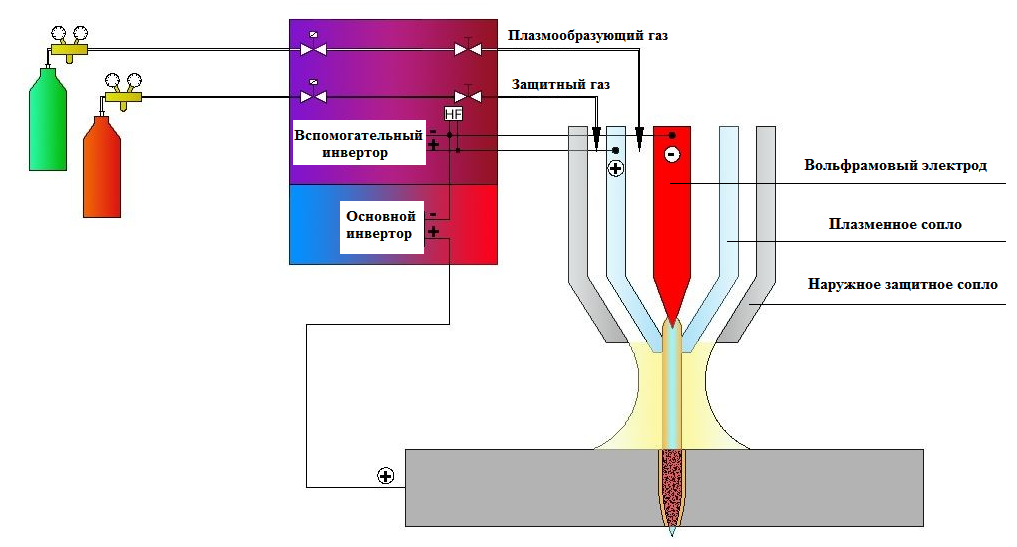

Применяемое оборудование

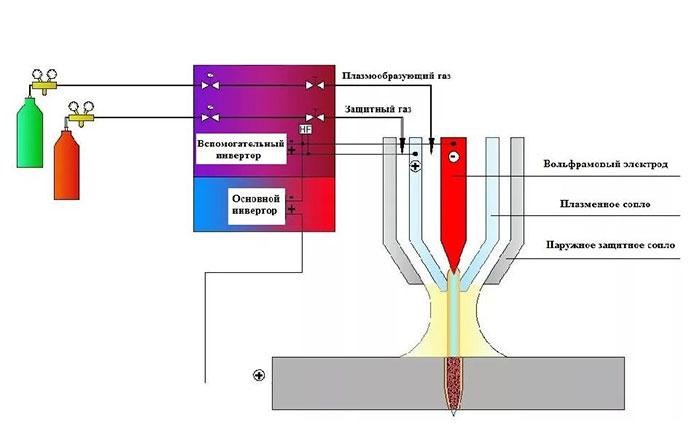

Разработаны установки для всех типов напыления. В комбинированных плазмотронных агрегатах электроды выполнены из тугоплавкого вольфрама, сопло обычно керамическое. Предусмотрены инверторы дежурной и основной дуги. Горелка плазматрона работает с двумя независимыми электродугами, к каждой подводится независимый источник электропитания. У комбинированных аппаратов формируется мощная дуга, газ быстро ионизируется, активно расширяется в плазмотроне, создается интенсивное давление на выходе, плазменный поток с частичками расплавленной присадки устремляется на обрабатываемую поверхность.

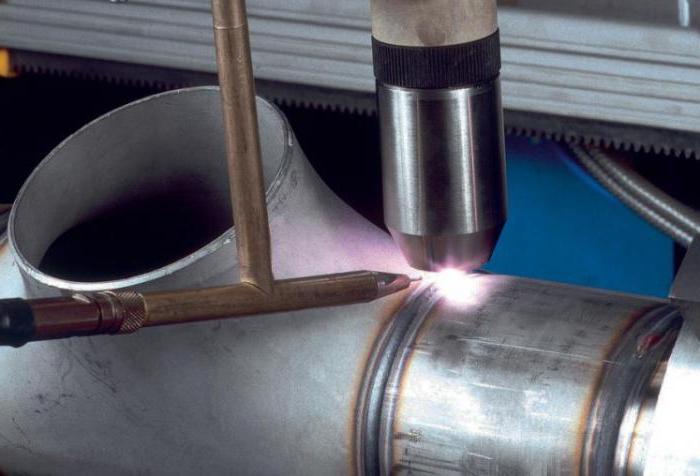

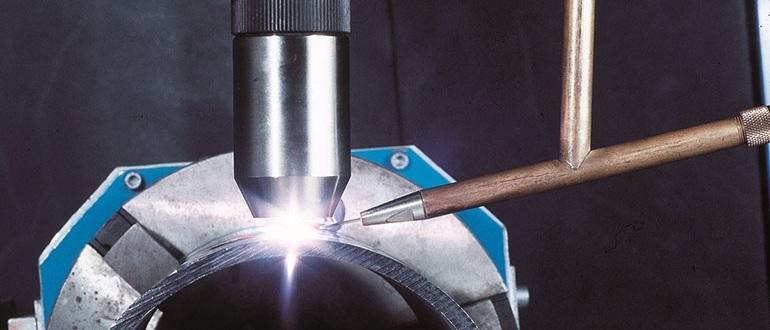

Для разных видов наплавляемых деталей (плоскостных, объемных, трубных) разрабатывается индивидуальное оборудование.

Что такое плазменная сварка и какое оборудование применяется

Область применения плазменной сварки обширная. Таким оборудованием варят фольгу и толстый металл. На прилавках появляется оборудование для промышленного и бытового назначения. Иногда плазменную сварку путают с аргоновой. Аппараты внешне схожи. У методов много общего, но есть принципиальные различия. О них пойдет речь.

Особенности плазменной сварки

Теплогенерирующие параметры плазмы гораздо выше, чем у других сварочных методов. Чтобы контролировать режим разогрева, нужен охлаждающий контур – циркулирующая по нему вода отводит избыточное тепло, из-за этого большие энергопотери. Основные расходные материалы – сопло (горелка выходит из строя при перегреве), тугоплавкие вольфрамовые электроды. Для производства плазменного оборудования нужны огнеупорные материалы, поэтому стоимость сварочных аппаратов в разы выше, чем для электродуговой или аргоновой сварки.

Технологические сложности не пугают, плазменная сварка нередко применяется в промышленности, особенно, если нужны качественные соединения. Ровные швы не нужно зашлифовывать. Метод применим для алюминия и других сложных сплавов.

Устройство и принцип работы

Принципиальное отличие плазменного метода – высокая температура плазмы (до 8000°С), подаваемой в рабочую зону. Ванна расплава защищается атмосферой аргона, постоянный температурный режим стабилизирует система охлаждения. Без нее плазмотрон расплавится, плазма разогревается до 30 тысяч градусов.

В сущности, плазменная сварка заключается в способности аргона переходить в плазму под действием дуги. Ток работает как плазмогенератор, пронизывает электропроводный аргон.

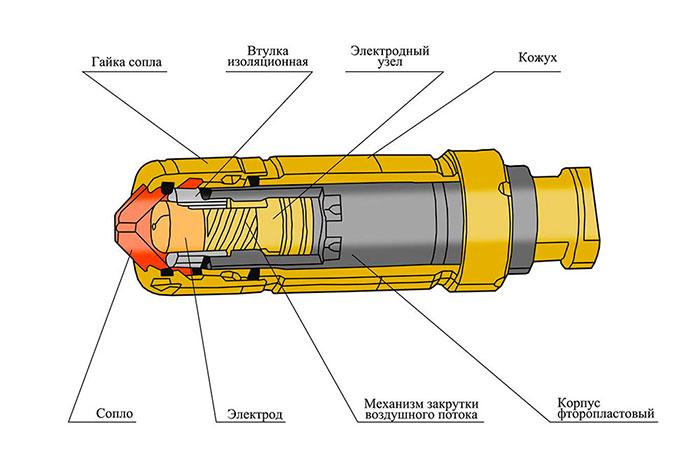

Плазмообразование под действием прямого или переменного тока происходит в плазмотроне. Это открытый с двух сторон конус, сужающийся к низу, в котором по центру расположен тугоплавкий электрод (для этого применяют вольфрамовые с добавками лантана, тория, циркония, иттрия), а внизу – сопло. Из него под большим давлением вырывается плазма.

В качестве плазмообразующего газа применим аргон с добавлением водорода. Он принудительно нагнетается в конус сверху. Поле создается путем подведения тока к двум полюсам: электроду и наружной части горелки. При ионизации и нагреве газ моментально расширяется, он вытесняется за счет внутренних сил мощной струей. Регулятором подачи плазмы выступает сопло. От его диаметра зависит толщина плазменного потока. Размер плазмотрона зависит от режима работы. Чем выше токи, чем больше верхний и выходной диаметры. Одновременно со струей плазмы к рабочей зоне в непрерывном режиме подводится аргон для создания защитного облака, предохраняющего расплав от контакта с кислородом, содержащимся в воздухе. Благодаря аргону, швы получаются чистые, без включений окалины.

Виды плазменной сварки

Используют два метода подключения тока: деталь-электрод; электрод-корпус горелки. Проводится условное деление на виды по мощности генератора, рабочим параметрам оборудования:

- микроплазменная проводится на низких токах, проварка неглубокая, металл не повреждается (ей посвящен отдельный раздел);

- сварка на средних токах, до 25А, соединяют детали от 3 мм и выше;

- работа с большим амперажем, до 150 А, способ подходит для варки толстостенных деталей или прошивного сваривания металла.

По механизму воздействия на рабочую зону, выделяют:

- контактную с линейными и прерывистыми швами (всеми разновидностями швов), бывает косвенного и прямого действия;

- импульсную, характеризующуюся большой глубиной прогрева деталей, бывает прямо и обратно полярная;

- точечную – одностороннюю, применяемую для изготовления листовых сэндвичей, правки швов, прихватки деталей.

Способы различаются по технологии, но качество шва стабильное. Плазменными аппаратами разрешается резать металлоконструкции. Они удобны в труднодоступных местах, куда сложно пробраться с болгаркой.

Плазменная сварка прямого действия

Принцип подключения тока для создания дуги такой же, как в электродуговой сварке: один полюс подается на электрод (минус при прямой полярности), другой присоединяется к обрабатываемому металлу. Создается прямая дуга, направленная на деталь. Принцип создания плазмы двухэтапный:

- сначала клемму присоединяют к соплу, чтобы ионизировать проходящий по плазмотрону газ;

- после плазмообразования клемму перебрасывают на свариваемую деталь, происходит пробой дуги на деталь, плазма вырывается из сопла.

Вот что такое плазменная сварка прямого действия. Струя плазмы регулируется силой тока, газ, вырывающийся из сопла, не только поддерживает дугу, но и защищает рабочую зону.

Плазменная сварка косвенного действия

Дуга возникает за счет подвода одного из полюсов к тугоплавкому электроду (при прямой полярности это минус), другого – к оболочке плазмотрона (плюс). Плазменная дуга зависит от давления плазмообразующего газа. Он при ионизации и разогреве увеличивается в объеме до 50 раз. Плазменная сварка косвенного действия более экономичная по газу. При малом расходе образуется стабильная дуга, она с большой силой вырывается из сопла. Температура плазмы косвенного метода ниже, чем у прямого. Такие установки больше подходят для напыления порошков, создания термоэффектов. Дуга за счет давления газа с силой устремляется к металлу, косвенный метод позволяет варить металлы с низкой электропроводностью (нихром; стали, легированные висмутом и другие справы). Подача защитного газа автономная.

Оборудование для плазменной сварки

Внешне устройства мало чем отличаются от других аппаратов. Они по весу и габаритам сопоставимы с инверторами, аргонно-дуговыми сварочниками, электродуговыми полуавтоматами. Функциональность профессионального оборудования для плазменной сварки поражает — помимо сварки и резки предусмотрены операции:

- воронения – химико-термическая обработка для получения нужного оттенка металла;

- термического оксидирования черных сплавов – образования тугоплавкого диоксида кремния;

- порошкового напыления красителей и защитных составов – создается ровная пленка на поверхности детали;

- закалки – термического упрочнения внутренней структуры сплавов за счет снятия внутренних напряжений.

Установки для плазменной сварки различаются по мощности: от 20 А до 250-ти. Для работы с деталями свыше 2 мм агрегат стоит в пределах от 20 до 49 тысяч. На базе электродуговой сварки плазменное оборудование можно сделать самим, соорудив горелку с плавящимся электродом. Потребуется сварочный аппарат, комплект газовых рукавов для создания защитной атмосферы и шланги для подвода воды к горелке.

Преимущества и недостатки

Основные позитивные моменты плазменного метода:

- доступность – плазмотроном дополняют имеющееся базовое сварочное оборудование;

- из-за высокой температуры в рабочей зоне, под защитной атмосферой образуются однородные по структуре соединения;

- глубина провара контролируется;

- скорость образования швов высокая, снижается объем трудозатрат;

- универсальность – метод применим для любых сплавов, можно варить и резать металл, проводить наплавку порошков.

- стоимость оборудования и работ высокая;

- сложность технологического процесса, необходимы определенные знания и навыки, спецподготовка;

- плазмотрон требует дополнительного ухода, чистки, замены горелки и электрода;

- необходим подвод плазмообразующего газа в плазмотрон;

- нужно охлаждение плазмотрона, чтобы он не выходил из строя;

- большие энергопотери.

Плазменная сварка чаще применяется в промышленных объемах, для индивидуальных работ этот метод слишком затратен.

Микроплазменная сварка

Для соединения тонких деталей от 0,3 до 2 мм толщиной, ремонта медицинских инструментов, подходит микроплазменная сварка. Она проводится на малом токе с 0,1 до 2 А, толщина вольфрамового электрода не превышает 2 мм, диаметр сопла горелки – от 0,5 до 1,5 мм.

Нахлесточные и тавровые соединения таким методом делать не стоит, а торцовые выполняются в любом положении, для них не нужна присадочная проволока. Под стыковые швы делают подкладку. Для работы нужны малоамперные инверторы, выпрямители, генерирующие стабильный ток для поддержки дежурной дуги. Среди промышленного оборудования ручной, автоматической микроплазменной сварки есть модели, имеющие разные режимы работы:

- импульсный прямой или обратной полярности;

- разно-полярно импульсный;

- прямой и обратной непрерывной полярности.

При соединении тонких деталей этим методом снижается риск прожога и тепловой деформации детали за счет узкой зоны разогрева. Фольгу варят только плазмой, другие методы не применяются.

Отличительные особенности микроплазменного шва:

- устойчивость к вибрациям и ударам из-за однородности молекулярного строения;

- гладкая поверхность, не требующая дополнительной обработки;

- высокая точность, благодаря сфокусированной дуге, удается минимизировать отклонения, так как сварочную ванну в процессе образования шва легко регулировать;

- хорошее сцепление кромок при неглубоком проваре.

Оборудование для микроплазмы мобильное, с вмонтированной емкостью для газа, автоматическая подача присадки повышает комфортность проведения работ.

Плазменная сварка – одно из перспективных направлений работ. Она применима для цветных сплавов, алюминия. Удобна во время монтажа тепловых систем в частных домах и для работы с электроникой. Самым удобным считается микроплазменное оборудование. Для соединения больших деталей плазмотрон реально изготовить своими руками.

Плазменная сварка - принцип работы и ТОП-3 аппарата

Для соединения деталей из вольфрама (W), молибдена (Mo), различных структур нержавеющих сталей и никелевых сплавов (авиа и приборостроение) применяется сварка плазморезом, где поток плазмы является источником энергии. Температура плазменной дуги порой достигает 30000°C, тогда как привычная всем электрическая дуга имеет только 5000-7-000°C – разница довольно-таки существенная. Практика показала, что данный способ оказался гораздо эффективнее по многим параметрам, по сравнению с классической газовой и электрической сваркой.

Технология сварки и резки металлов плазмой

Принцип плазменно-дуговой технологии сварки заключается в мощном прогреве обрабатываемых металлов плазмой, которая в данном случае является ионизированным газом, полученным при работе электрической дуги под повышенным давлением. Горелка, которую используют в таких агрегатах, называется плазмотроном – с ее помощью можно варить и резать любые металлы, отображенные в периодической таблице Менделеева. Также плазмотроном можно варить и резать неметаллы, если этому не препятствуют физические или химические свойства материала, как то, отсутствие адгезии, различные особенности вступления в реакцию и т.п.

Основные особенности плазменной сварки

Рассмотрим существенные особенности, которыми обладает плазменно-дуговая сварка. В рабочую зону из плазмотрона выбрасывается струя плазмы, но иногда при необходимости также используется дополнительный инертный газ для создания защитного облака, которое создает оптимальные рабочие условия для химически нейтральной среды. В результате получается, что вся термическая энергия через плазменную струю передается на сварочную ванну, но при этом лишь частично (в малом количестве) попадает на близлежащие области. Для корпуса плазменной горелки используется сталь, а для анода – медь. При этом у медного электрода имеется специальная полость, по которой поступает вода для охлаждения, а между ним и катодом с давлением от 2-х до 5-ти атмосфер поступает рабочий газ для подпитки дуги.

Видео описание

Горынычъ - аппарат плазменной сварки и резки

Итак, газ в плазмотроне нагревается от плазменной дуги, что приводит к его ионизации. Объем горячего газа за счет свойства теплового расширения увеличивается от 50-ти до 100-а раз, что способствует скоростному выбросу из сопла. Получается, что кинетическая и тепловая энергия являются главной причинно появления мощного энергетического потока у плазменной сварки. Следует еще отметить, что в плазмотроне обычно применяются горелки постоянного тока.

Существует несколько разновидностей таких агрегатов:

- дуга находится между плавящимся электродом и сварочной ванной;

- дуга находится между НЕ плавящимся электродом и сварочной ванной, а плазма выбрасывается струей газа.

Примечание: для образования плазмы используются такие газы, как аргон (Ar), азот (N2), кислород (O2) или обычный воздух.

Также все сварки такого типа различаются по величине силы тока:

- малые (микроплазменные) – 0,1-50 А;

- средние – 50-150 А;

- большие от 150 А и выше.

Если микроплазменный вариант позволяет избежать прожогов в свариваемых деталях, то агрегаты, работающие на больших токах, проплавляет металл толщиной до 8 мм за один проход без кромочной разделки, что позволяет без особых затруднений резать заготовки. Вполне естественно, что на средних токах вы сможете как варить, так и резать металл.

Выбор плазменного сварочного аппарата

По большому счету плазменный сварочный аппарат состоит из двух основных модулей – это источник электропитания с интегрированным инвертором и сварочная горелка, а все остальное можно назвать дополнениями. При помощи такого агрегата можно варить, резать или даже паять самые разные металлы, невзирая на их повышенную толщину, так как плазменный поток разогревает материал гораздо лучше, нежели обычная газовая или электрическая сварка.

История развития плазменной сварки

Плазменную сварку можно отнести к разряду новых технологий, хотя ее стали применять еще в прошлом столетии, но давайте сделаем короткий экскурс в историю. В конце 50-х годов XX века инженеры-конструкторы американской компании Union Carbide Corp сделали первый аппарат плазменной резки, хотя при этом питались идеями физика из Соединенных Штатов И. Ленгмура. Несмотря на то, что данный метод начали применять 70 лет назад, его можно назвать всего лишь прообразом современной технологии. Все методы защиты сварочной ванны с применением инертных газов, а также разработку портативных аппаратов придумали в период с 1963 по 2006 годы.

Резаки предназначены для комплектации аппаратов ручной плазменной резки – плазморезов с контактным и бесконтактным способом зажигания дуги, имеющих разъемы ЭА и ZA Источник prompostavka.in.ua

Безусловно, плазменная резка, которая увидела свет в 1963 году, значительно увеличила скорость производства, но при этом была одна существенная проблема – на металлическую поверхность сильно воздействовало окисление. В 1965 году начали впрыскивать воду, и это снизило процент окалины, но инженеры-конструкторы на этом не собирались останавливаться. В результате исследований в 1987 году появляется резак с контактным пуском, а в 1990 с плазмой начали работать под водой на глубине до 5 (пяти!) метров. В 1999 мир услышал о создании коаксиальной технологии (газ поступает по общей оси), а в 2006 году начали использовать портативные полуавтоматы.

Популярность и назначение плазменной сварки

На сегодняшний день плазменные агрегаты претендуют на завоевание основной ниши на рынке сварочных аппаратов, причем популярность таких моделей стала расти и не только в промышленном секторе, но и среди бытовых потребителей. Если быть более точным, то можно обратиться к цифрам: сейчас 65% работ, которые раньше выполнялись при помощи электросварки, отошли в сферу деятельности плазмы, то есть, уже больше половины и это явный и стремительный прогресс.

При помощи плазменного оборудования монтируют трубопроводы разного назначения, ее используют в машино- и самолетостроении, строительстве, ремонте различных механизмов, но это лишь часть всей сферы применения. Кроме того, способность плазмотрона обрабатывать неметаллы может заменять гидроизоляцию, например, оплавление стыков железобетонных блоков, плит и перекрытий.

Такой метод имеет ряд неоспоримых преимуществ:

- высокая температура плазмы при резке и сваривании материалов:

- повышенный уровень КПД;

- низкий расход инертных газов;

- малая площадь прогрева, что практически исключает деформацию и существенно понижает усадку шва;

- применение технологии не только для металлов, но также для неметаллов;

- отпадает потребность в периодическом приобретении баллонов с газом или их заправке;

- агрегат легко перемещать с место на место;

- повышенный диапазон по толщине металлических заготовок для обработки;

- улучшенная система безопасности;

- доступная стоимость.

Наиболее популярные в России аппараты плазменной сварки

МППК (многофункциональный портативный плазменный комплекс) Горыныч рассчитан на выработку плазм из жидкости – воды или водно-спиртовой смеси, где пар выполняет защитную функцию. Такие агрегаты производят с силой тока 8,10 и 12 A и при этом они универсальны, то есть, Горыныч может, как резать, так и варить разные детали, но это не все. Задав необходимую мощность, аппарат можно использовать в качестве паяльной лампы, кузнечного горна и даже огнетушителя, если в качестве жидкости используется вода. МППК достаточно легок – масса плазмотрона с кабелем и шлангом не превышает 5,4 кг, а для его питания нужна обычная розетка ≈220±22 V и 50 A. Агрегат создает дугу прямой полярности с КПД не менее 80%.

Если говорить о деньгах, Мультиплаз-15000 является самым выгодным плазменным сварочным аппаратом среди своих аналогов. Кроме того, такой агрегат можно назвать самым легким среди подобных, так, масса источника питания составляет 33 кг а вес плазмотрона вместе с кабелем и шлангом на 9 метров – 5 кг. Потребляемая мощность составляет 15 kW при входном напряжении 380±38 V, с частотой сети 50 A. Сварка функционирует в диапазоне тока от 20 до 100 A, расходует 480 л/мин сжатого воздуха и ее КПД составляет 85% - это позволяет разрезать лист стали толщиной до 50 мм. Безусловно, Мультиплаз-15000 больше подходит для промышленных предприятий и автомастерских, но его также покупают для бытового применения.

В Российской Федерации достаточно популярной является модель плазменной сварки Плазариум SP3, представляющая собой компактный и надежный в работе электроприбор. Агрегат работает от сети ≈220±22 V с частотой 50 A и потребляет 2,64 kW, имеет ступенчатую программируемую регулировку от 1 до 12 A. Плазариум SP3 предназначен в основном для резки и сварки металлических деталей малой толщины и пользуется достаточной популярностью. Примечательно, что масса горелки нетто составляет всего 600 г, а длина кабеля 2 м, и это очень удобно для тех же автомастерских или любых станций техобслуживания. Еще можно отметить, что данное устройство соответствует всем нынешним требованиям правил техники безопасности, включая пожарную защиту.

Ремонт автомобиля (плазменная сварка).

Заключение

В заключение можно отметить, что аппараты плазменной сварки отличаются друг от друга по мощности и силе тока, поэтому, при выборе прибора на эти характеристики следует обращать первостепенное внимание. Далеко не последнее значение имеют масса и габариты прибора, но опять-таки все зависит от вида выполняемых работ – они могут быть стационарными, где блок питания не нужно переносить или мобильными, когда сварка постоянно нужна в разных местах.

Нюансы плазменной сварки и область ее применения

Виды сварки

Из большого многообразия методов обработки металлов – плазменная сварка является наиболее распространенной.

В первую очередь это обусловлено тем, что в современной промышленности довольно часто используется нержавеющая сталь, цветные металлы и их сплавы, для которых применение других видов обработки малоэффективно.

Современное оборудование обеспечивает высокую продуктивность в сравнении с другими технологиями.

Достоинства и недостатки плазменной сварки

Итак, что такое плазменная сварка? Это процесс локального расплавления металлического изделия плазменным потоком. Он формируется высокоскоростной дугой, температурой 5000-30000°С.

Газовый поток, проходящий через дугу, нагревается и ионизируется, за счет чего он превращается в плазменный поток и выдувается соплом плазматрона для сварки. В этом и заключается сущность ее работы.

Для того, чтобы данный аппарат функционировал, необходимо лишь электричество и поток сжатого газа. Если используется компрессор, тогда достаточно только электричества.

Для работы необходимо менять лишь плазмотрон и электроды. На этом обслуживание оборудования такого типа и заканчивается. В то время как для других типов сварок необходимо выполнять большее количество работ по уходу. Кроме того они являются более взрывоопасными.

Особенности сварки плазмой.

К основным достоинствам данных аппаратов можно отнести:

- высокую скорость резки металлов;

- возможность использования аппарата практически со всеми металлами и сплавами;

- высокая точность и качество шва;

- более низкая стоимость работ по сравнению с другими методами;

- отсутствие деформаций металла при обработке плазмой;

- высокий уровень безопасности выполнения работ.

Разновидности

Сварка плазмой разделяется на несколько видов, в зависимости от силы тока:

- микроплазменная;

- на средних токах;

- на больших токах.

Чаще всего используется именно первый тип. Дело в том, что дуга может гореть при достаточно низких токах, если используются вольфрамовые электроды диаметром до двух миллиметров. Это возможно за счет высокой степени электродуговой ионизации газа.

Схема микроплазменной сварки представлена ниже.

Чертеж плазменной сварки.

Данный вариант технологии наиболее эффективен для соединения тонких деталей толщиной до полутора миллиметров. При этом диаметр дуги не превышает 2 мм. Это позволяет сфокусировать тепло в достаточно маленькой области и не нагревать соседние участки.

Основным газом в данном методе является аргон. Тем не менее в зависимости от типа изделия, в него могут добавляться различные примеси, которые способствуют увеличению эффективности процесса.

Приборы для микроплазменной сварки позволяют работать в нескольких режимах:

- непрерывный;

- импульсный;

- непрерывный обратной полярности.

Плазменная сварка на средних токах во многом схожа с аргонодуговой. Однако первая обладает более высокими температурами, в то же время область нагрева существенно меньше. Это обуславливает ее высокую продуктивность.

Плазменная сварка позволяет проплавлять материал более глубоко, при этом ширина шва получается меньшей, чем в аргонодуговой.

Выполнять сварочные работы можно как с присадочным материалом, так и без него.

Плазменная сварка на больших токах оказывает сильное силовое действие на материал. Она полностью проплавляет металл. В результате в ванне формируется отверстие, то есть детали сначала как бы разрезаются, а затем сплавляются заново.

Характеристики

Принцип работы плазменной сварки дает понять, что ее лучше всего использовать для тонких материалов, нержавеющей стали, цветных металлов и сплавов на их основе. Стоит сразу отметить, что во многих случаях использование других технологий, аргонодуговую сварку не представляется возможным.

В то же время в металлургии и других областях промышленности необходимо выполнять работы именно с такими изделиями.

Схема технологии сварки плазмой.

К основным характеристикам дуги микроплазменной сварки относятся:

- цилиндрическая форма;

- концентрация энергии в небольшой области;

- маленький угол расхождения потока;

- невосприимчивость к изменению расстояния между плазмотроном и изделием;

- высокая безопасность зажигания.

Все перечисленные выше характеристики являются одновременно и достоинствами метода. Например, цилиндрическая форма и возможность увеличения длины позволяет осуществлять сварочные работы даже в самых труднодоступных местах.

Также особенности технологии упрощают проведение сварки при наличии колебаний изделий, за счет нечувствительности к изменению расстояния.

Особенности аппарата для сварки плазмой.

Плазменная сварка характеризуется следующим принципом работы: она основана на формировании дуги посредством осциллятора. Приборы функционируют на токах прямой полярности, которые и питают дугу. Она, в свою очередь, образует плазму.

С использованием данной дуги можно осуществлять резку или соединение любых типов металлов и сплавов во всех пространственных положениях.

Плазма формируется из газов, в качестве которых используют аргон или гелий. Они же выполняют и защитные функции. Это исключает косвенное влияние оксида на изделие при плазменной сварке.

Метод характеризуется незначительной чувствительностью к изменению длины дуги. При этом возможно соединение деталей толщиной более пятнадцати миллиметров без скоса кромок.

Это становится возможным благодаря сквозному прорезанию детали. В результате поток может выходить и на обратную сторону изделия. Само же соединение состоит из двух процессов: разрезание и последующая заварка.

Данная технология позволяет осуществлять различные типы соединений. Наибольшее преимущество заключается в возможности сваривания листового металла без разделывания кромок и использования припоя.

Технология сварки

Специфика метода плазменно-дуговой технологии сварки состоит в том, что в область соединения подается плазма из специальной горелки – плазмотрона. В некоторых случаях, если необходимо, может быть использован аргон или гелий для создания инертной среды в области стыка деталей.

Чертеж сварочного аппарата.

Вся энергия концентрируется в плазменной струе. За счет этого нагрев не распространяется по всей области изделия, а фокусируется только возле соединения. При этом температура на таком участке может составлять 10000-15000°С. Однако за счет быстрого отвода тепла металлом, она снижается до температуры плавления в зоне стыка.

Если во время данной процедуры соединение защитить инертным газом, то можно получить высококачественный шов, который не потребует дополнительной ручной обработки.

Корпус горелки выполняется из стали, анод – из меди. Последний охлаждается водой. Дуга питается газом, подающимся под большим давлением в полость между анодом и катодом.

В то же время важно иметь в виду, что аргон не ионизируется. Он быстро улетучивается, смешиваясь с воздухом. Чтобы он надежно выполнял свои защитные функции, необходимо придерживаться определенного расстояния между горелкой и деталью.

Поскольку метод обеспечивает высокий нагрев только в области стыка, это может привести и к нежелательным последствиям. Иногда приходится изделие предварительно прогревать или использовать несколько горелок, чтобы избежать резкого перепада температур по поверхности материала.

При использовании микроплазменной сварки удается получать качественные швы на тонких материалах. Реализация данной технологии возможна даже без использования присадочной проволоки.

Используемое оборудование

Установки для плазменной сварки широко применяются не только на крупном производстве, но и в бытовых условиях. При этом стоит отметить, что спрос на данном оборудовании постоянно растет, что лишний раз подтверждает его востребованность.

Устройство оборудования для сварки.

Все оборудование, предназначенное для выполнения данной работы, можно разделить по следующим особенностям:

- тип воздействия;

- способ стабилизации дуги;

- сила тока.

По своим возможностям плазменная дуга уступает пальму первенства только лишь нескольким технологиям, основанным на лазерном и электронном лучах. В сравнении с другими методами, плазменный отличается более высокой эффективностью и производительностью.

При этом стоит отметить, что не стоит забывать и о других технологиях. Так, для сваривания деталей в серьезных отраслях, например, в авиастроении и аэрокосмической сферах, широко используется аргонодуговая сварка.

Плазменная, в свою очередь, чаще всего применяется для резки металлов, так как она позволяет осуществлять данный процесс с высокой скоростью.

Особенно она становится незаменимой при обработке сплавов с минимальным последующим короблением и развитием напряжений, а также деформаций.

Плазменная технология сварки является единственно возможным и доступным методом обработки некоторых металлов и сплавов. Особенно это относится к нержавеющим сталям, меди, латуни и т.д. Данный метод позволяет получать качественные, надежные и тонкие швы, а также осуществлять резку с высокой эффективностью.

Отдельное применение она нашла в соединении тонколистового металла без использования присадочной проволоки. Кроме того, такой тип сварки обеспечивает локальный нагрев лишь в области стыка, что может быть очень удобным при решении многих задач.

Технология плазменной сварки

Виды и способы сварки

Плазменная сварка применяется во многих отраслях промышленности. Оборудование используют для соединения металлических листов любой толщины. Плазменный метод нередко путают с аргонодуговым, что объясняется внешней схожестью аппаратов. Однако технологии имеют существенные отличия.

Описание и сфера применения плазменной сварки

Главное отличие этого способа соединения деталей – высокая температура нагрева (до 8000 °С). Сварочная ванна защищается средой аргона. Система охлаждения препятствует критическому повышению температуры.

Без этого блока происходит расплавление плазмотрона, рабочая зона нагревается до 30000 °С.

Сущность сварки заключается в способности аргона принимать состояние плазмы под влиянием электрической дуги.

Ток, являющийся плазмогенератором, меняет физические свойства электропроводного газа.

Плазменная сварка используется для соединения заготовок из материалов, имеющих высокую температуру плавления. Чаще всего агрегаты такого типа применяют на производственных площадках. Реже встречаются модели для работы в домашних мастерских.

Разновидности технологии

Методы различаются параметрами работы оборудования, сферой применения и некоторыми другими характеристиками.

Прямого действия

Принцип работы агрегата при возбуждении электрической дуги тот же, что при электродуговой сварке: один контакт соединяется с электродом, другой – с обрабатываемой деталью. Образуется мощная дуга, падающая на металл.

Плазма вырабатывается так:

- клемма подсоединяется к соплу, поступающий в плазмотрон газ ионизируется;

- после переноса контакта на свариваемую деталь дуга попадает на материал, плазма выводится из сопла.

Чтобы понять, что такое плазменная сварка прямого действия и как работать этим методом, нужно знать, что мощность струи разогретого газа зависит от силы тока. Аргон не только удерживает устойчивую дугу, но и препятствует попаданию кислорода в сварочную ванну.

Косвенного действия

Принцип функционирования сварочных аппаратов этого типа основывается на следующих процессах:

- Подключение одного полюса к неплавкому электроду, второго – к плазмотрону.

- Возбуждение электрической дуги. Мощность определяется давлением аргона в плазмообразующей установке. При ионизации газ нагревается, увеличивается в объеме. Аргон при сварке косвенного действия расходуется медленнее, чем при прямой технологии.

- Подача дуги на металл с большой силой. Обрабатываемый участок при этом расплавляется.

При косвенном методе поддерживается устойчивая дуга, температура плазмы ниже, чем при прямой сварке. Установки используют для напыления порошков, получения термоэффектов, соединения материалов, обладающих низкой электропроводностью. Защитный газ подается автоматически.

Принцип работы плазменной сварки

Характер функционирования устройств зависит от способа регулировки параметров.

Ручной метод

Для простых операций по соединению цветных и черных металлов применяется оборудование, не имеющее автоматических блоков управления. После появления плазменной дуги мастер одной рукой подносит горелку к детали, другой – подает в сварочную ванну расходный материал.

Перемещая инструмент и присадку вдоль соединения, сварщик формирует прочный шов. Процесс ручной сварки может вестись и без проволоки.

Использование автоматики

Такие плазменные сварочные аппараты применяют на производственных площадках. Оператор управляет всеми параметрами дистанционно.

Существуют автоматические установки следующих типов:

- для соединения листов металла или труб;

- однопроходные для сварки с проволокой;

- многопроходные;

- для формирования усиливающего порошкового напыления.

Автоматические устройства с проникающей дугой часто используются для сварки алюминия и сплавов на его основе.

Требования и условия для использования технологии

К плазменно-дуговой сварке предъявляются следующие требования:

- Перед началом работы дугу «закручивают». Это объясняется возможностью распада. «Закрутка» помогает сформировать устойчивую тонкую дугу, т.к. газ быстро ионизируется. На деталь оказывается мощное тепловое воздействие, концентрирующееся в одной точке. В этом месте происходит расплавление.

- При сварке нужно поддерживать мощную дугу. Она способна расплавлять любые металлы и сплавы независимо от их толщины и физических свойств. Детали нагреваются до температуры плавления и даже кипения.

- Сварочную ванну защищают инертным газом – аргоном, парами ацетона, азотом. Сопло одновременно подает плазму и защитную среду. Поэтому расплав не взаимодействует с воздухом. Материал не окисляется, шов приобретает высокую прочность.

Плюсы и минусы

К преимуществам плазменного метода относятся:

- Доступность. Плазмотрон может устанавливаться на базовые сварочные аппараты.

- Однородность сварного соединения. Из-за высокой температуры в обрабатываемой области образуется равномерный тонкий шов.

- Возможность контроля провара металла.

- Высокая производительность. Большая скорость формирования шва снижает трудоемкость работ.

- Обширная сфера применения. Универсальный метод используют для соединения заготовок из других материалов.

К отрицательным качествам такого способа сварки относят:

- высокую стоимость плазмотрона и работ;

- сложность в исполнении (от сварщика требуется наличие специальных навыков);

- необходимость дополнительного ухода за приборами (нужно регулярно прочищать плазматрон, заменять электрод и горелку);

- потребность в непрерывной подаче аргона в аппарат;

- необходимость охлаждения основных компонентов оборудования;

- большой расход электроэнергии.

.jpg)

Как пользоваться плазменной сваркой

Для работы таким методом сварщик должен иметь допуск, соблюдать требования безопасности.

Общие положения и правила

При работе с плазменным оборудованием учитывают следующие рекомендации:

- перед началом сварки подготавливают место, специальную одежду для мастера;

- проверяют исправность основных элементов аппарата, давление в баллонах;

- ведут сварку алюминия и его сплавов при низкой силе тока;

- плазмотрон продувают перед началом сварочных работ;

- начинающие мастера используют микроплазменную сварку (этот метод считают более безопасным);

- опытный сварщик самостоятельно выбирает наиболее удобную для себя технологию.

Техника безопасности

К рабочему процессу предъявляются требования по охране труда:

- При сварке плазменным методом повышается вероятность получения электротравмы. Нельзя использовать кабели с поврежденной изоляцией, отказываться от применения диэлектрического коврика.

- По мере увеличения силы тока повышается уровень шума. В таком случае используют средства защиты органов слуха – наушники, беруши, противошумную маску.

- Для защиты дыхательной системы мастера от паров расплава и газов устанавливают местную вытяжку.

- Для предотвращения поражения органов зрения применяют очки со светофильтрами.

Работа с цветметом

При сварке таких материалов требуется меньшая температура воздействия. Однако из-за большой теплопроводности мощность электрической дуги должна быть достаточно высокой.

Сложность сварки может заключаться в окислении цветных металлов под воздействием кислорода, однако большинство оксидов легко восстанавливается.

Достаточно наличия в плазме органических окислителей радикалов – водно-спиртовых или ацетоновых растворов.

Тонкостенные металлы

При сварке и резке подобных заготовок горелку нельзя подносить слишком близко к обрабатываемой зоне. В этом случае повышается вероятность появления сквозных дефектов в шве. Давление плазменной дуги на материал выше, чем простой. Сварочный ток поддерживают на уровне 12-14 А. Иногда достаточно более низких значений.

Какими бывают плазменные аппараты

Агрегаты различаются техническими характеристиками и сферой применения. Главный классификационный признак – сила тока плазменной дуги. Эта величина, в зависимости от вида аппаратов, лежит в широком диапазоне.

Для микроплазменной сварки

Сила тока у таких агрегатов не превышает 25 А. Несмотря на это, они достаточно функциональны. Микроплазменные приборы используют для соединения тонкостенных элементов, точных и сложных работ, резки металла.

Они просты в использовании и обслуживании. Диаметр сопла горелки – менее 3 мм. Устройства функционируют на постоянном токе. Для выработки плазмы применяют ацетиленовые смеси, омедненные электроды.

Средние по силе тока

Прибор по некоторым характеристикам напоминает бытовой инвертор, выдающий силу тока в 50-150 А. Однако сфера применения среднеточного плазменного аппарата не так широка, в основном используется для резки листового металла.

Рабочим газом часто становится воздух, однако можно использовать аргон или гелий. Плазмотрон и горелка имеют сложное строение. Некоторые устройства снабжаются дополнительной жидкостной системой охлаждения.

Сильноточное оборудование

Устройство способно выдавать более 150 А. Приборы этого типа практически не применяются в бытовых условиях и на небольших строительных площадках. Их используют на крупных производственных предприятиях.

Установки отличаются сложной конструкцией. Горелки снабжаются современными охлаждающими системами. При сварке применяют легированные торием или бериллием неплавкие электроды.

Конструкция и устройство плазменного аппарата

Процесс образования плазмы протекает в плазмотроне. Узел представляет собой открытый с 2 сторон конус, в центральной части которого установлен тугоплавкий вольфрамовый электрод с легирующими добавками.

В нижнем отделе основного блока находится сопло, из которого под давлением подается плазма. Образующим ее веществом является смесь аргона с водородом. Газ принудительно подается в конус через верхнее отверстие. При нагреве он расширяется, выходит из плазмотрона мощной струей. Для регуляции подачи используется сопло.

Описание самого популярного устройства для плазменной сварки «Горыныч»

Данный аппарат стоит из 2 отдельных модулей – плазмогенератора и управляющего блока. В качестве плазмообразователя используется вода.

Агрегат отличается компактными размерами, низким энергопотреблением. Его часто применяют в бытовых условиях.

Принцип действия устройства таков:

- Низкотемпературная плазма образуется за счет дуги, возникающей между контактами.

- Вода нагревается до экстремальной температуры. Под давлением она превращается в направленную плазменную струю.

Научиться работать с аппаратом «Горыныч» может любой домашний мастер. Устройство удобно в управлении, к нему прилагается инструкция с подробным описанием способов подключения. Агрегат можно применять для сварки, резки, пайки, тушения огня.

Коротко о самодельных устройствах

Создать простой прибор для плазменной сварки можно своими руками.

Конструкция включает следующие элементы:

- Катод из вольфрамового электрода. Его закрепляют винтом или приваривают к стальному держателю.

- Ручку из диэлектрического материала – фенопласта, фторопласта.

- Стальную или латунную крышку.

- Штуцер для подачи газа.

- Медное сопло. Деталь должна быть сменной, ведь она быстро изнашивается. Резьбу между анодом и соплом обрабатывают графитом.

- Перегонный куб для подачи паров водно-спиртовой смеси.

- Сварочный трансформатор. Он должен генерировать мощные электрические импульсы. Вторичную обмотку составляют из небольшого числа витков толстого медного кабеля.

Дуга образуется после нажатия клавиши «Пуск». Изначально искра загорается в сухой горелке. Затем дуга переходит в режим горения от тока. После нагрева анода вместо воздуха рабочим газом становится нагретая спиртовая смесь.

Читайте также: