Почему брызгает электрод при сварке инвертором

Обновлено: 24.04.2024

За последние 20 лет в промышленно развитых странах доля металла, наплавляемого ручной дуговой сваркой, снизилась почти в 3 раза. Есть основания полагать, что в недалеком будущем доля ручной дуговой сварки (по наплавленному металлу) в промышленных странах стабилизируется на уровне 15—25 %, а в мире в целом снижение будет идти в основном за счет развивающихся стран и Китая. Преимущественное применение этого способа сварки в строительстве (не менее 85—90 % общего объема сварочных работ) сохранится и в ближайшие годы.

Еще страницы к теме

Разбрызгивание пpи pучной дуговой сваpке покpытыми электpодами:

Это обусловливают следующие преимущества ручной дуговой сварки покрытыми электродами по сравнению с механизированными способами дуговой сварки:

— возможность вести сварку в весьма неудобных и труднодоступных для механизированных способов сварки;

— простота и дешевизна оборудования по сравнению с механизированными способами сварки;

— возможность наблюдения за процессом сварки и высокая маневренность процесса, обеспечивающая выполнение коротких и длинных швов любой формы в различных пространственных положениях;

— сварка покрытыми электродами позволяет получить металл шва практически любого состава за счет легирования через покрытие без расширения ассортимента проволоки;

— является основным способом сварки в полевых условиях при монтаже магистральных и промысловых трубопроводов, несмотря на существующие испытанные механизированные способы сварки в защитных газах.

Однако наряду с достоинствами этот способ сварки имеет недостатки, снижающие эффективность его применения: низкую производительность по сравнению с механизированными способами сварки; зависимость качества сварного соединения от квалификации сварщика; разную скорость плавления электрода в начале и конце процесса (так как ток, протекая по электроду, разогревает его и сопротивление меняется); большие потери металла на угар и разбрызгивание, огарки, в сумме составляющие до 10—20 % массы стержня.

К основным причинам выбрасывания капель металла из зоны сварки относятся:

— нестабильный характер переноса металла, когда сила, отрывающая каплю от электрода, направлена в сторону от ванны и капля выбрасывается за ее пределы; нестабильность переноса может быть вызвана условиями развития дугового разряда и металлургическими факторами, в частности интенсивным протеканием химических реакций;

— местное взрывообразное выделение газов в объеме металла, вызываемое металлургическими реакциями и приводящее к выбросу частиц металла из капель или, что бывает реже, из ванны;

— разрушение мостика жидкого металла, образующегося при переносе металла с короткими замыканиями в результате резкого увеличения плотности тока при сужении перемычки; разбрызгивание в значительной степени зависит от динамических характеристик источника тока;

— недостаточная стабильность процесса сварки.

Интенсивность разбрызгивания металла зависит от многих факторов:

- вида покрытия электродов (составляющих компонентов электродного покрытия) и состояния поверхности кромок основного металла;

- характеристики источника питания (в работах установлена зависимость между динамическими характеристиками источника питания и потерями на разбрызгивание электродного металла);

- величины и соотношения параметров режима сварки и др.

Точные данные о величине разбрызгивание при ручной дуговой сварке покрытыми электродами отсутствуют. Можно лишь разделить существующие марки электродных покрытий на три группы: с большим, умеренным и малым разбрызгиванием. Таким образом, данных по вопросу разбрызгивания при ручной дуговой сварке покрытыми электродами явно недостаточно.

В данной работе приведена методика проведения исследования по определению потерь электродного металла на угар и разбрызгивание при ручной дуговой сварке покрытыми электродами.

Потери на угар и разбрызгивание определяют по формуле

где Qp — количество расплавленного электродного металла, г; Qн — количество наплавленного электродного металла, г.

Количественным показателем разбрызгивания металла служит коэффициент разбрызгивания Ψ, представляющий отношение массы брызг к массе расплавленного металла электрода:

где Qб — масса брызг, г.

В данной работе исследовано влияние марки (состава) электрода, сварочного тока на размеры и количество разбрызгиваемого электродного металла. В качестве источника питания применяли выпрямитель ВДУ-306 УЗ. Сварку производили в коробе для облегчения сбора брызг.

Все образовавшиеся брызги разделяли на три фракции: диаметром 1,6 мм и более, 1—1,6 мм и менее 1 мм. Результаты проведенных исследований приведены на рис. 1.

Рис. 1. Зависимость разбрызгивания и угара электродного металла от сварочного тока при ручной дуговой сварке покрытыми электродами диаметром 3 мм: а — УОНИ-13/45 (основное покрытие); б — МР-3 (рутиловое); в — УОНИ-13/55 ("ЭСАБ") (основное); г — МР-3 ("ЭСАБ") (рутиловое); д — ОК 53.70 ("ЭСАБ") (рутиловое); е — ЛВ-52 (основное); ж — ОЗС-4 (ильменитовое); 1, 2 — разбрызгивание каплями размером меньше 1,6 мм и больше 1,6 мм; 3 — общие потери на разбрызгивание; 4 — потери на угар и разбрызгивание; 5 — разбрызгивание каплями размером меньше 1 мм

Разбрызгивание электродного металла сопровождается набрызгиванием его на поверхность свариваемых деталей при ручной дуговой сварке и может достигать существенных значений (см. таблицу).

Согласно результатам проведенных исследований по определению трудоемкости очистки поверхности свариваемых изделий от брызг расплавленного металла, установлено, что при сварке электродами диаметром 3 мм время на зачистку (вручную с помощью зубила и молотка) составляет 35 % от времени сварки, а электродами диаметром 4 мм — 42 %.

Следовательно, проблема борьбы с набрызгиванием при ручной дуговой сварке покрытыми электродами не менее актуальна, чем при механизированной сварке в CO2.

Снизить величину набрызгивания капель расплавленного металла на поверхность свариваемых деталей можно двумя способами:

— устранить или снизить величину разбрызгивания (разработкой систем управления переносом металла или новых сварочных материалов, технологий и приемов сварки);

— применением покрытий для защиты поверхности свариваемого металла от брызг расплавленного металла.

На рис. 2 приведены результаты экспериментальных исследований по определению величины набрызгивания (массы трудноудалимых капель с поверхности свариваемых деталей) при ручной дуговой сварке покрытыми электродами с применением защитного покрытия и без него. Методика проведения эксперимента заключалась в следующем: производили сварку двух пластин покрытыми электродами с нанесением защитного покрытия и без него; с поверхности свариваемых изделий собирали с помощью щетки легко удаляемые капли и механическим путем — трудно удаляемые капли; путем взвешивания определяли массу собранных и срезанных капель. Применяли защитные покрытия №1(Патент 2297311 (PФ)) и 2 (каустическая сода, КБЖ, вода) (см. рис. 2).

Рис. 2. Зависимость величины набрызгивания от сварочного тока при ручной дуговой сварке электродами УОНИ-13/45 (а), ОК 53.70 (б), ЛВ-52 (в), МР-3 (г) и МР-3 ("ЭСАБ") (д) (светлые столбцы — без покрытия, темные — покрытие № 1, белые — покрытие № 2)

Сравним капли расплавленного металла при сварке в углекислом газе и ручной дуговой сварке. Капля расплавленного металла при ручной дуговой сварке может быть покрыта как защитным слоем расплавленного шлака, так и оксидами расплавленного железа — FeO, Fe2O3, Fe3O4, а при сварке в углекислом газе — капля без покрытия.

Установлено, что наличие на поверхности свариваемого металла оксидной пленки и загрязнений уменьшает прочность сцепления капли с поверхностью свариваемого изделия. Следовательно, наличие промежуточного слоя между каплей и поверхностью свариваемого изделия влияет на их прочность сцепления. В качестве промежуточного слоя при ручной дуговой сварке возможно применение защитных покрытий.

1. При определении потерь электродного металла на угар и разбрызгивание при ручной дуговой сварке покрытыми электродами различных марок установлена зависимость между величиной потерь и сварочным током, что позволило выбрать рациональные режимы сварки с минимальными потерями электродного металла.

2. Установлено, что трудноудалимые брызги находятся на расстоянии, не превышающем 40 мм от линии стыка.

3. Применение защитного покрытия различного состава позволяет снизить набрызгивание более чем в 2 раза, при этом для эффективной защиты поверхности от брызг покрытие необходимо наносить не менее чем на 40 мм от линии стыка.

Снизить разбрызгивание электрода при использовании дуговой сварки

Во время сварки очень сильно "брызгают" электроды. Что не так?

обратите внимание, насколько стабилен сам процесс сварки, если не очень - отсюда и проблема. так же возможен разрушение мостика жидкого металла, которое вызывают металлургические реакции, и это приводит к выбросу частиц металла

Стоит проверить состояние самого инвертора, так же может быть не правильно подобраны сами электроды, определите тип и нужный результат сварного соединения, подберите подходящие расходники, проверьте на других электродах

Электрод электроду рознь, и его тоже нужно выбрать правильно.

Совсем убрать такое явление не получится. Но можно существенно снизить стабильностью процесса самой сварки.

Следите за стабильностью сварки,

еще как вариант проверить , насколько стабильно напряжение.

И исправность самого сварочного аппарата не мешает проверить.

Этому может быть несколько причин. Чтобы их понять, надо проследить за стабильностью самого сварочного аппарата.

Может даже электрод не подходящий у Вас.

сложно ответить на вопрос, не видя что там у вас на самом деле и как происходит.

надо бы поговорить и спросить совета у опытных сварщиков, и надо бы это у них вживую спросить, в процессе такого проявления.

причиной как мне кажется, может быть все что угодно

Во время сварки очень сильно "брызгают" электроды. Что не так?

Если отключить электричество, то все станет "так", и брызгать прекратят электроды! :empathy3: А если серьезно, электроды должны быть сухими, что бы не брызгаться, надо их сушить в духовке, а затем покрывать тонким слоем воска. Тогда они перестанут брвзгать и прилипать.

Про сушку в духовке тоже наслышан. Тому есть и логическое объяснение: влага это тоже газ водород и кислород.От них окись появляется, та, которая мешает варить без флюса. А флюс призван защищать от подобных газов.

Ну и как он может защищать, если сам же ими и наполнен?

Надо уже научится, с нано технологиями варить на молекулярном уровне, что бы метал не нагревался вообще.

Тогда бы и брызг не было. Да и вообще, была бы революция в индустрии, когда бы такое случилось.

Такие технологии уже в принципе есть, они широко применяются на производстве

Называется все это Холодная сварка

Но там есть как свои плюсы так и свои минусы

Вообщем не везде такой метод подойдет

При оптимальное настройке тока и хороших электродах разбрызгивание и так будет минимально

Много еще от аппарата зависит конечно

Брызги при сварке

Брызги при сварке и способы защиты от их налипания

Разбрызгивание металла при сварке и прилипание электрода, является не менее распространённой проблемой, как и непровары с прожогами. В результате этого портится внешний вид заготовки, а в отдельных случаях, это и вовсе считается серьезным дефектом.

При сварке ответственных конструкций, прилипшие к металлу брызги считаются серьезным недостатком. Однако от них можно избавиться раз и навсегда, если предпринять для этих целей защитные меры.

Почему появляются брызги при сварке

Сварочные брызги на металле образуются вследствие электродинамического удара. В тот момент, когда образуется сварочная дуга, ток имеет самое высокое значение. Металл электрода просто разлетается в стороны и оседает на поверхности заготовки.

Конечно же, это приводит к дефектам, которые более чем ярко выражены и портят внешний вид изделия. В итоге, брызги приходится счёсывать болгаркой, производить шлифовку металла и т. д., в общем, терять дополнительное время и силы на подготовку металла.

Однако причины образования брызг на металле не только так сказать естественные. Брызги могут появиться и по причине скачков напряжения в сети. Тогда их количество резко увеличивается. Кроме того, причина может быть связана и с плохо подготовленной поверхностью, когда сварка осуществляется по ржавому и грязному металлу.

Кроме всех вышеперечисленных причин, нередко появление брызг связано и со следующими факторами:

- С применение некачественных или неподходящих электродов;

- Когда допущены ошибки при выборе режима сваривания металлов;

- Низкое качество подготовки металла перед сваркой;

- Отсутствие какой-либо защиты поверхности металла от раскалённых брызг.

Именно о последней проблеме, а также о способе её решения, будет рассказано ниже.

Какая существует защита от сварочных брызг

Если нужно варить в труднодоступном месте или по техническим причинам нет возможности механического удаления сварочных брызг с металла, то, рекомендуется:

— Использовать специальные жидкости от брызг сварки. Это могут быть как спреи, так и специальные составы, которые наносятся на поверхность металла при помощи кисточки. Также существуют пасты от сварочных брызг.

В нынешнее время хорошо себя зарекомендовали уже готовые средства, которые производят такие популярные компании, как WELD, ESAB, BINZEL и другие.

— Использовать мел для защиты от брызг.

Что касается мела, то рекомендуется делать раствор на воде с применением данного компонента. Для этого мел растворяется в небольшом количестве воды, чтобы получилась паста. Далее уже готовый защитный раствор от брызг сварки наноситься на поверхность металла перед его соединением.

При этом чтобы сохранить контакт, раствор не наносится на кромки свариваемых заготовок. Такой способ защиты металла от брызг сварки отличается практичностью и экономичностью. Стоимость мела не высокая, да и удаляется он достаточно быстро и легко с поверхности металла.

При сварке прилипает электрод, что делать

При сварке прилипает электрод, что делать начинающему сварщику

Электрод может прилипать даже при сварке новым инвертором или трансформаторным сварочным аппаратом. Это самая распространённая проблема, которая мешает варить начинающему сварщику.

А ведь на самом деле, причин этому может быть несколько. В этом обзоре будет рассказано про самые вероятные из них, а также о способах решения данной проблемы. Надеюсь, статья будет полезной не только для начинающих сварщиков, которые только учатся варить, но и для тех, кто уже пробовал себя в сварке.

Если при сварке прилипает электрод — основные причины

Первая причина, о которой следует упомянуть, это маленький ток для сварки. Действительно, если сварочный ток не будет соответствовать диаметру используемых электродов, то они будут прилипать к металлу.

Поэтому если прилипание электродов довольно частая проблема, то искать пути её решения следует именно с этого. Чтобы подобрать правильные параметры сварочного тока, нужно сложить амперы. И если на 1 мм электрода нужно 10 ампер, то не составит особого труда высчитать, какая сила тока должна быть при сварке электродами 2 или 3 мм.

Плохие или сырые электроды

Вторая причина возникновения проблемы — это всё-таки плохие или отсыревшие электроды. Возможно заменив электроды на более качественные, проблема исчезнет. В противном случае рекомендуется просушить электроды перед использованием.

Сушку электродов лучше всего осуществлять в электрической духовке. Также для этих целей есть специальные термопеналы. Однако если сырые электроды попались прямо на объекте, и нет времени их сушить, то следует подержать несколько секунд прилипший к металлу электрод, а после этого оторвите его от него. Таким образом, обмазка немного подсохнет, и можно будет нормально варить.

Плохая подготовка металла к свариванию

Еще одной проблемой, из-за которой электроды всё время прилипают, является плохая подготовка поверхности и торцов металла перед сваркой. Не любыми электродами можно варить по ржавчине, это следует знать.

Также следы краски или другого материала на поверхности металла существенно затрудняют контакт между массой и электродом. Вследствие этого всё время будут возникать определённые сложности с розжигом электродов и удержанием стабильной сварочной дуги.

Некачественное напряжение в сети

Низкое напряжение в сети или большие его перепады, также могут стать причиной того, что электрод прилипает к металлу. Я бы вынес эту причину на одно из первых мест, поскольку она очень актуальная.

Если в сети низкое напряжение, например 180 вольт, то сварочный аппарат не сможет выдать положенный ему ампераж. И даже если на нем будет выставлен ток 100 ампер, по факту, сварщик не увидит такого тока.

Отсутствие опыта у сварщика

Ну и последняя в рамках этой статьи причина — это отсутствие должных знаний и навыков у сварщика. Возможно, как раз данный материал и поспособствует расширению кругозора, а также поможет решить проблему с прилипанием электрода у начинающих, раз и навсегда.

Что делать, если электрод все время липнет к металлу

Электрод все время прилипает к металлу: причины, что делать

Прилипание электрода к металлу — достаточно распространённое явление, даже у квалифицированных сварщиков, не говоря уже о начинающих. Данная проблема может загнать в тупик, поскольку не знаешь, что может быть не так, и в порядке ли сварочный аппарат.

Однако существует ряд самых распространённых причин, из-за которых электрод прилипает к поверхности металла. Ну а чем чревата данная проблема, не стоит и говорить. При залипании электрода сильно страдает обмазка, она осыпается. Чрезмерной нагрузке подвергается и сам аппарат для сварки, а также, электросеть в которую он подключён.

Причины, из-за которых прилипает электрод при сварке

Вот основные причины, которые приводят к тому, что электрод прилипает к металлу:

- Отсыревшие электроды или электроды низкого качества;

- Неправильные регулировки сварочного аппарата. В данном случае речь идёт о токе для сварки, значит он слишком маленький;

- Свариваемый металл плохо подготовлен, на нем чрезмерно много ржавчины или загрязнений;

- Отсутствие опыта у сварщика.

Итак, чтобы разобраться с проблемой прилипания электрода при сварке, нужно разобраться с каждой из вышеперечисленных причин.

Сырые электроды или низкого качества

В электродах отсыревает обмазка. После долгого хранения или вследствие воздействия влаги, обмазка подвергается изменениям. В результате этого электроды будут плохо гореть, увеличится разбрызгивание металла, а стержень все время будет липнуть к поверхности.

Для того чтобы решить данную проблему достаточно будет прокалить электроды в духовке. Также, частично решить проблему способна сушка электродов на батарее отопления. При этом главным правилом является надлежащее хранение электродов. Хранить электроды для сварки нужно в сухом помещении.

Также, причиной залипания электрода может быть продукция низкого качества. В интернете можно найти немалое количество отзывов и всевозможные рейтинги электродов. Так получится определить наиболее качественную и хорошую продукцию.

Неправильные регулировки сварочного аппарата

В данном случае речь идёт о сварочном токе. Если параметры сварочного тока подобраны неверно, то электроды будут все время прилипать к металлу.

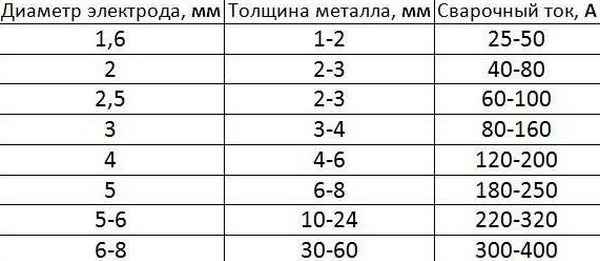

Низкий сварочный ток приводит к тому, что сварочная дуга нестабильная, она все время обрывается, а это приводит к залипанию электродного стержня. Чтобы определиться с параметрами сварочного тока, можно воспользоваться нижеприведённой таблицей.

В ней указаны значения сварочного тока для каждого диаметра электродов, в зависимости от толщины свариваемого металла.

Плохо подготовленный металл

Наличие толстого слоя ржавчины и загрязнений на поверхности металла, также приводят к возникновению данной проблемы. Отсутствие хорошего контакта, это верный шаг к залипанию электрода.

Поэтому перед сваркой, нужно тщательно подготовить металл — удалить с него ржавчину, масляные пятна, участки с краской. Есть марки электродов, которые менее чувствительны к ржавому металлу, а есть, наоборот, которые не терпят загрязнений и все время прилипают из-за этого.

Читайте также: