Подберите тип и марку электрода для сварки стали 10г2сд обоснуйте свой выбор

Обновлено: 18.05.2024

В зависимости от химического состава сталь бывает углеродистая и легированная.

Углеродистая сталь делится на:

- низкоуглеродистую (содержание углерода до 0,25%)

- среднеуглеродистую (содержание углерода от 0,25 до 0,6%)

- высокоуглеродистую (содержание углерода от 0,6 до 2,0%).

Сталь, в составе которой кроме углерода имеются легирующие компоненты (хром, никель, вольфрам, ванадий и т. д.), называется легированной. Легированные стали бывают:

- низколегированные (суммарное содержание легирующих компонентов, кроме углерода, менее 2,5%)

- среднелегированные (суммарное содержание легирующих компонентов, кроме углерода, от 2,5 до 10%)

- высоколегированные (суммарное содержание легирующих компонентов, кроме углерода, более 10%).

Технология сварки легированных сталей

Сварка низколегированных и среднелегированных конструкционных сталей

Свариваемость таких сталей зависит от содержания углерода и легирующих компонентов и ухудшается с ростом содержания углерда и легирующих компонентов. Стали кремнемарганцевой группы 15ГС, 18Г2С и 25Г2С сваривают электродами типа Э60А марки УОНИ-13/65. Перед сваркой кромки тщательно зачищают от грязи, ржавчины и окалины.

Сварку выполняют предельно короткой дугой. Изделие перед сваркой подогревают до температуры 200 С, электроды перед сваркой прокаливают при 400°С в течение одного часа.

Кремнемарганцемедистые стали 10Г2СД, 10ХГСНД, 15ХСНД и 12ХГ сваривают электродами типа Э50А марки УОНИ-13/55. Изделие перед сваркой не подогревают.

Сварка низколегированных и среднелегированных конструкционных сталей

Особенности сварки высоколегированных сталей

К высоколегированным относят стали, суммарный состав легирующих элементов в которых составляет не менее 10%, при содержании одного из них не менее 8%. При этом содержание железа должно составлять не менее 45%. В основном это стали, обладающие повышенной коррозионной стойкостью или жаростойкостью. Легирование сталей выполняют углеродом, марганцем, кремнием, молибденом, алюминием, ванадием, вольфрамом, титаном и ниобием, бором, медью, серой и фосфором. Введение легирующих элементов меняет физические и химические особенности стали.

Так, углерод способствует повышению прочности стали и снижению ее пластичности. Окисление углерода в процессе сварки способствует появлению пор. Кремний является раскислителем и содержание его в стали более 1% приводит к снижению свариваемости. Хром также снижает свариваемость, способствуя созданию тугоплавких окислов. Никель повышает прочность и пластичность сварочного шва, не снижая свариваемость стали. Молибден увеличивает прочность и ударную вязкость стали, ухудшая свариваемость. Ванадий в процессе сварочных работ сильно окисляется, поэтому его содержание в стали предусматривает введение раскислителей. Вольфрам тоже сильно окисляется при повышенных температурах, ухудшает свариваемость стали.

Титан и ниобий предотвращают межкристаллитную коррозию. Бор повышает прочность, но затрудняет свариваемость. Медь повышает прочность, ударную вязкость и коррозийную стойкость стали, но снижает ее свариваемость. Повышенное содержание в стали серы приводит к образованию горячих трещин, а фосфор способствует образованию холодных трещин.

Содержание тех или иных легирующих элементов определяют по маркировке стали. Первые две цифры в маркировке означают содержание углерода в сотых долях процента; легирующие элементы обозначают буквенными символами, а стоящие за ними цифры указывают на примерное содержание этих элементов, при этом единицу и меньше не ставят. Символ «А», установленный в конце маркировки, указывает, что сталь высококачественная, с пониженным содержанием серы и фосфора. Наиболее широкое применение получили коррозионно-стойкие хромоникелевые стали (12Х18Н10Т, 10Х23Н18 и некоторые другие).

Из вышесказанного видно, что, как правило, легирование стали приводит к снижению ее свариваемости, а первостепенную роль при этом играет углерод. Поэтому доля влияния каждого легирующего элемента может быть отнесена к доле влияния углерода. Повышенное содержание углерода и легирующих элементов способствует увеличению склонности стали к резкой закалке в пределах термического цикла, происходящего во время сварки. В результате этого околошовная зона оказывается резко закаленной и теряет свою пластичность.

Поэтому при сварочных процессах высоколегированных сталей, происходящих в зоне плавления металла и околошовной области, возникают горячие трещины и межкристаллитная коррозия, проявляющаяся в процессе эксплуатации. Основной причиной появления трещин является образование крупнозернистой структуры в процессе кристаллизации и значительные остаточные напряжения, полученные при затвердевании металла. Легирование влияет на вязкость металла и коэффициент поверхностного натяжения, поэтому у большинства высоколегированных сталей сварочный шов формируется хуже, чем у низколегированных и даже углеродистых сталей.

Межкристаллитная коррозия характерна для всех видов высоколегированных сталей, имеющих высокое содержание хрома. Под действием нагрева образовавшиеся карбиды хрома выпадают по границам зерен, снижая их антикоррозийные свойства.

Препятствует образованию карбидов хрома легирование стали титаном, ниобием, танталом, цирконием и ванадием. Положительное влияние на качество сварочного шва оказывает дополнительное легирование сварочной проволоки хромом, кремнием, алюминием, ванадием, молибденом и бором.

Для сварки высоколегированных сталей используют как ручную дуговую , так механизированную сварку под флюсом и в среде защитных газов . Сварка выполняется при минимальном тепловложении с использованием термообработки и применением дополнительного охлаждения. Введение легирующих элементов меняет и технологические особенности стали. Так, система легирования снижает теплопроводность стали и повышает ее электрическое сопротивление. Это оказывает влияние на скорость и глубину плавления металла, что требует меньшего вложения энергии, и увеличения скорости подачи сварочной проволоки.

Ручную дуговую сварку высоколегированных сталей выполняют при пониженных тока обратной полярности. Сварку ведут короткой дугой ниточными валиками без поперечных колебаний.

Проволока, применяемая для изготовления электродов, должна соответствовать марке стали с учетом ее свариваемости. Защитное покрытие электродов должно иметь состав, снижающий отрицательное действие повышенной температуры. К примеру, для сварки кислотостойкой стали 12X18HI0T электроды типа Э-04Х20Н9 (марки ЦЛ-11) препятствуют образования горячих трещин и межкристаллитной коррозии. Предварительный и сопутствующий подогрев снижает опасность возникновения трещин. Для защиты сварочной ванны используют инертный газ или аргон и его смеси с гелием, кислородом и углекислым газом.

Сварку в среде углекислого газа можно выполнять только в случаях, когда отсутствует опасность возникновения межкристаллитной коррозии. Сварка плавящимся электродом выполняется при значениях тока, обеспечивающих струйный перенос электродного металла.

При сварке возникает опасность коробления и остаточных сварочных напряжений. Поэтому после сварки часто возникает необходимость в термообработке.

Выбор типа марки электрода зависит от

Широкое распространение технологии соединения различных деталей посредством электрического тока и плавящегося электрода потребовало поиска новых технологий для возможности качественной работы буквально с каждым типом материала, с каждой маркой металла.

Достичь широкого распространения и одновременно обеспечить качественное соединение именно узкоспециализированных конструкций и элементов позволяет соединения в сварочной технологии универсальных сварочных аппаратов и индивидуальный подбор плавящихся электродов. Экономическая целесообразность такого подхода целиком оправдана – для сварочных аппаратов набор функций и технологий позволяет работать как с черными металлами, легированными сталями и чугунными конструкциями, а вот индивидуальность подхода достигается подбором расходных материалов – сварочных электродов.

Специфика подбора сварочных электродов

Использование электросварки для соединения металлов кроме общепризнанных и понятных физических процессов, влияющих на процесс соединения свариваемых деталей, имеет еще один, очень важный момент – свойства деталей, рассчитанных на применение в различных отраслях и производствах. Берется во внимание, прежде всего свойства металлов – конструкционных сталей, легированных и низколегированных сталей, чугуна или конструкций из цветных металлов. И в данном случае сварной шов, должен отвечать максимально условиям и марке основного металла. Такое соответствие сварочных электродов основному материалу достигается использованием в качестве сердечника узкоспециализированного состава металла, а в качестве обмазки использовать наиболее подходящие компоненты.

Типы и марки электродов

Использование сварочных электродов в зависимости от свойств свариваемого материала зависит, прежде всего, от состава металлического сердечника. Здесь при производстве учитываются несколько факторов, влияющих на качество шва:

- прямое предназначение электрода для сварки определенного типа металлов и сплавов;

- условия проведения работ, пространственное положение шва;

- толщина соединяемых деталей и конструкций;

- специфика формирования сварочной ванны и защитного облака газов;

- узкоспециализированные свойства шва – сопротивление на разрыв, изгиб, текучесть жидкого шва, насыщенность кислородом.

Учет этих и других условий маркировки конечной продукции и условия непосредственно самого производства вменен для всех отечественных производителей электродной продукции соответствующими государственными стандартами и сортаментами. Электрод, имеющий соответствующую маркировку, должен соответствовать техническим условиям независимо от производителя. В то же время, нанесенная маркировка на упаковку должна соответствовать содержимому как по качеству, так и по количеству.

Марки электродов для дуговой сварки

Сегодня наиболее массово выпускаются электроды для соединения деталей из черных металлов и сталей. Именно поэтому наиболее часто употребляемая маркировка ориентирована на сварку деталей из стали и градирует продукцию в зависимости от содержания углерода в металле. Такая градация соответствует и основному марочнику сталей:

- «У» – основная часть конструкционного черного металла с относительно низким содержанием легирующих добавок и средним показателем присутствия углерода. Качество сварного шва должно выдерживать усилие на разрыв около 600 Мпа.

- «Т» — специфические электроды для легированных марок стали, обладающих тугоплавкостью и большой теплоустойчивостью, усилие разрыва шва около 600 МПа;

- «Н» – электроды для дополнительной наплавки на поверхность дополнительного слоя металла, при этом металл может обладать специальными свойствами;

- «А» – электрод для сварки условно пластичных сплавов и металлов.

Выбор марки электрода

Качество сварного шва, его конструктивные и пластические свойства, способность выдерживать различные деформации зависят во многом от того какого качества, какого состава и толщины на металлическом сердечнике лежит слой покрытия.

Для маркировки слоя покрытия, показателя его толщины используется буквенное обозначение отображающее соотношение толщины обмазки к диаметру металлического сердечника. Следует заметить, что здесь за основу берется соотношение диаметр/покрытие в процентном выражении, а не конкретное число толщины в миллиметрах.

Для маркировки принято брать соотношение в 20, 45, 80 и более 80%. Такие показатели маркируются соответственно буквами «М», «С», «Д», «Г». Наиболее популярное соотношение равное приблизительно 45% маркируемое «С» обозначает около 70% всех выпускаемых электродов всех наименований. Такая маркировка позволяет подобрать расходные материалы для проведения работ в зависимости от сложности и важности свариваемых деталей.

Учет количества покрытия сердечника, формирующего защитное облако сварочной ванны при подборе типа и марки очень важен, так же, как и учет того из каких материалов сделано само покрытие – для обозначения типа основного составляющего обмазки используется буквенные обозначения, соответствующие наиболее часто встречающимся видам материалов для обмазки:

- кислотное покрытие – маркируется «А»;

- для основных видов используется буквенный код «Б»;

- целлюлозное содержание обмазки будет соответствовать букве «Ц»;

- рутиловый компонент маркируется «Р»;

- для прочих видов маркировка объединяется общим кодом «П».

Внимание! Двухкомпонентные виды покрытий, имеющих узкоспециализированные направления применения, маркируются соединением основных буквенных кодов, при этом первая буква указывает на преобладающий компонент в композиции покрытия.

Расшифровка марки электродов

Достижение максимальных показателей сварного соединения конструкций достигается применением типов расходных материалов, имеющих при работе еще одно свойство – пространственное положение при формировании сварной ванны. Возможность прокладки прочного шва в горизонтальном положении, возможно будет утеряна, в случае применения этого электрода при потолочных работах, вертикальном сваривании, или наложении наклонного шва. Проще говоря, если в одном положении шов будет ложиться ровно, то при сварке этой же маркой в другом положении шов будет прерывистым, капающим, стекающим по поверхности металла.

Параметры использования электрода в зависимости от пространственного положения маркируются цифровым кодом:

- 1 – универсальный тип использования;

- 2 – тип пригодный для использования в большинстве положений, кроме вертикального;

- 3 – подходит как для вертикальных, так и для горизонтальных швов, кроме работ под потолком;

- 4 – электрод горизонтального шва.

Виды электродов

Для особо важных конструктивных элементов, имеющих повышенные требования по прочности соединений, применяются электроды, разработанные для сугубо узкой специализации, например для легированных сталей или сварки чугунных элементов.

Достоинством этих специальных марок выступает полное соответствие состава сердечника составу свариваемых конструкций. Здесь не требуется дополнительное усиление или ослабление сварочного тока, особые навыки формирования дуги, сам температурный режим сгорания покрытия обеспечивает максимальное расплавление сердечника и прогрев поверхности самой детали. Такие электроды формируют шов без существенных деформаций и изменений.

Для этих целей чаще всего используются марки Э-70, АНП2, НИАТ 3М, УОНИ-13/85, Н20/Св-12Х2НМАВИ, ОЗС-11, ТМЛЗУ, ЦЛ-45.

Наплавка или сварка чугунных изделий, содержащих большое количество углерода, требует применения электродов, близкого по составу к чугуну, именно поэтому серия ОК и обладают столь специфическими свойствами. Для этой марки характерна небольшая текучесть металла в пределах 300-500 МПа, относительно низкий по сравнению со стальными сердечниками показатель прочности – 460-640-720 МПа, и конечно небольшой показатель механического удлинения шва 6-40% в зависимости от маркировки. Вместе с тем электроды марок ОК-92 с индексами от 05 до 86 имеют завидную твердость холодного шва – до 240-260 НВ.

Внимание! Сварочные электроды, предназначенные для сварки и наплавки чугуна, не рекомендуется применять для сварки сталей и металлических конструкций. Сформированный шов не будет обладать расчетными характеристиками, ввиду высокого содержания углерода в металле электрода.

Сварка цветных металлов и сплавов

Применение электродуговой сварки для соединения легких цветных металлов и их сплавов сегодня в обычном применении пока находится в весьма ограниченном использовании, но это не значит, что сварочные технологии не имеют возможности работать с этими материалами.

Для соединения алюминиевых конструкций, несмотря на наличие защитного химического слоя металла, применяются электрода марки «ОЗА», маркировка их соответствует следующим свариваемым металлам:

- алюминий технический 99% чистоты содержания металла – ОЗА1;

- алюминиевые сплавы, в том числе с кремнием – ОЗА2, ОЗАНА2;

- алюминий технический – ОЗАНА1;

Медные конструкции, чаще всего соединяемые с помощью пайки, могут соединяться также и с помощью сварки, здесь применимы электроды Комсомолец 100, АНЦ/ОЗМ серии 2,3,4.

А для сварки никеля разных марок применяется электрод ОЗЛ-32.

Спецификация электродов для создания конструкционных деталей

Создание отдельных, специфических конструкций, имеющих большую массу и габариты, монтируемых непосредственно на сборочной площадке требует применение электродов для резки металла. Например, в судостроении, когда стальные листы поставляются цельными, а отверстия проделываются непосредственно на стапеле применяются электроды способные создавать высокую температуру плавления и возможность работы на максимальном сварочном токе.

Для таких и подобных работ применяются электроды ОЗР1 и ОЗР2, для разрезания металла толщиной до 40 мм, проделывания отверстий, срезания наплывов, устранения дефектных участков сварных соединений.

Марка электродов: ГОСТ

Буквенно-цифровое обозначение наименования, расположенное обычно в табличной форме на упаковке, часто дублируется и на покрытии самого электрода. Такое удобство позволяет без труда идентифицировать тип и марку электрода.

Обычно код состоит из нескольких групп шифров. Каждая группа имеет свое значение и характеристику применения:

- первые буквенно-цифровые обозначения идентифицируют предназначение, например, Э-46 – значит основная специфика соединение стальных деталей из легированных и углеродистых марок стали;

- далее идет марка электрода, она классифицирует изготовителя;

- следующий блок кода – это назначение покрытия и его слой, например, УД – это толстое покрытие (Д) для углеродистой марки стали (У);

- отдельное буквенное обозначение типа стального сердечника Е – плавящий электрод;

- следующие цифры характеризуют предел прочности шва при испытании на растяжение, здесь, 43 – это усилие в 430 Мпа;

- цифра с последующей цифрой в скобках это обозначение относительного удлинения с температурной характеристикой сохранения вязкости металла;

- оставшиеся буквенно-цифровые обозначения это тип покрытия и условия применения, например РЦ13 – рутилово-целлюлозное покрытие для универсальных работ при нормальном токе с возможностью использования обратной полярности.

Внимание! Получение качественного сварного соединения в большинстве случаев зависит от правильно подобранных электродов по типу и марке. Вместе с тем подбор расходных материалов требует соблюдения и других требований – правильного выбора диаметра, типа используемого тока, и качественного параметра электрода по влажности покрытия.

Тестовые задания по профессии

"Электросварщик ручной сварки"

для сертификации профессиональной квалификации

выпускников учреждений НПО

Специальный блок

профессия "Электросварщик ручной сварки"

Таблица 30

Таблица 31

Классификация покрытых электродов

Условные обозначения покрытых электродов

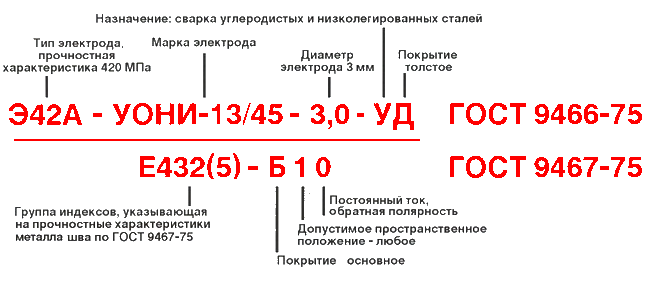

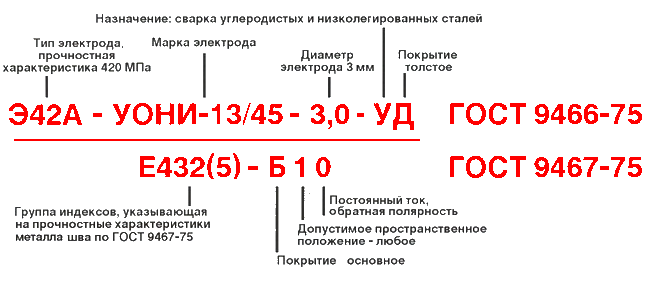

Структура условного обозначения электрода по ГОСТ 9466-75 «Электроды покрытые для ручной дуговой сварки и наплавки.

Классификация и общие технические условия» состоит из 11 обозначений в виде дроби:

В числителе – паспортные данные

Для сварки углеродистых и низколегированных сталей, а также легированных с повышенной и высокой прочностью обозначение состоит из:

индекса Э – электрод для ручной дуговой сварки и наплавки;

цифр, следующих за индексом, обозначающих величину предела прочности при растяжении в кгс/мм 2 ;

индекса А, указывающего, что металл шва имеет повышенные свойства по пластичности и ударной вязкости.

Для сварки теплоустойчивых, высоколегированных сталей и для наплавки обозначение состоит из:

-индекса Э – электрод для ручной дуговой сварки и наплавки;

цифры, следующей за индексом, указывающей среднее содержание углерода в сотых долях процента;

букв и цифр, определяющих содержание химических элементов в процентах.

Порядок расположения буквенных обозначений химических элементов определяется уменьшением среднего содержания соответствующих элементов в наплавленном металле. При среднем содержании основного химического элемента менее 1,5 % число за буквенным обозначением химического элемента не указывается. При среднем содержании в наплавленном металле кремния до 0,8 % и марганца до 1,0 % буквы С и Г н

42; Э 46; Э 50; Э 42А; Э 46А; Э 50А.

Для сварки углеродистых и низколегированных сталей с пределом прочности при разрыве от 490 МПа (50 кгс / мм 2 ) до 588 МПа (60 кгс / мм 2 ) применяют 2 типа электродов: Э 55; Э 60.

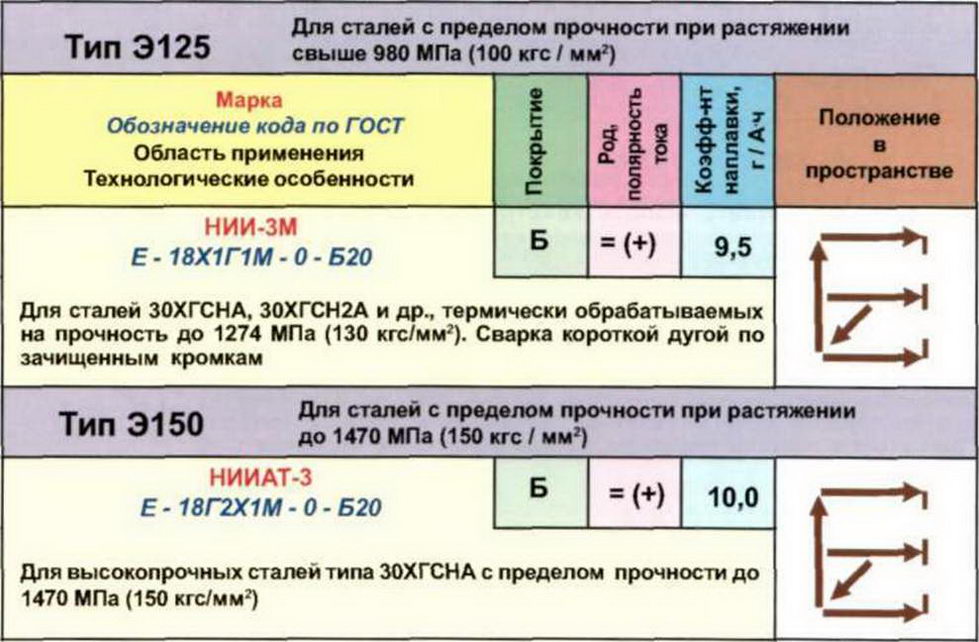

Для сварки легированных сталей повышенной и высокой прочности с пределом прочности при разрыве свыше 588 МПа (60 кгс / мм 2 ) применяют 5 типов электродов: Э 70; Э 85; Э 100; Э 125; Э 150.

Для сварки теплоустойчивых сталей – 9 типов: Э-09М; Э-09МХ; Э-09Х1М; Э-05Х2М; Э-09Х2М1; Э-09Х1МФ; Э-10Х1МНБФ; Э-10ХЗМ1БФ; Э10Х5МФ.

Для сварки высоколегированных сталей с особыми свойствами – 49 типов: Э-12Х13; Э-06Х13Н; Э-10Х17Т; Э-12Х1ШМФ; Э-12Х11НВМФ и другие.

Для наплавки поверхностных слоев с особыми свойствами – 44 типа: Э-10Г2; Э-10ГЗ; Э-12Г4; Э-15Г5; Э-16Г2ХМ; Э-30Г2ХМ и другие.

Каждому типу электрода может соответствовать одна или несколько марок.

3 – Диаметр электрода

Диаметр электрода соответствует диаметру металлического стержня.

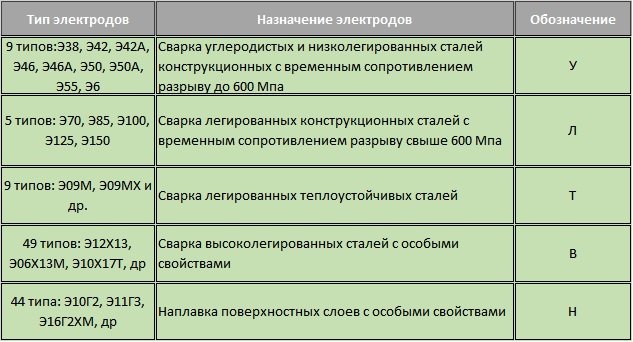

4 – Назначение элекктрода

Для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс / мм 2 ) – маркируется буквой У;

Для сварки легированных конструкционных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс / мм 2 ) – маркируется буквой Л;

Для сварки теплоустойчивых сталей – маркируется буквой Т;

Для сварки высоколегированных сталей с особыми свойствами – маркируется буквой В;

Для наплавки поверхностных слоев с особыми свойствами – буквой Н.

5 – Коэффициент толщины покрытия

В зависимости от отношения диаметра покрытия электрода D к диаметру электродного стержня d электроды подразделяются на следующие группы:

с тонким покрытием (D / d 1,8) – Г

В знаменателе – кодированное обозначение (код): буква Е – международное обозначение плавящегося покрытого электрода.

6 – Группа индексов указывающих характеристики металлашва или наплавляемого металла

В условном обозначении электродов для сварки легированных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс/мм 2 ) первый индекс двузначного числа соответствует среднему содержанию углерода в шве в сотых долях процента; последующие индексы из букв и цифр показывают содержание элементов в процентах в металле шва; последний цифровой индекс, проставляемый через дефис, характеризует минимальную температуру °С, при которой ударная вязкость металла шва составляет не менее 34 Дж/см 2 (3,5 кгс м/см 2 ). Пример: Е-12Х2Г2-3 означает 0,12% углерода, 2% хрома, 2% марганца в металле шва и при -20 °С имеет ударную вязкость 34 Дж/см 2 (3,5 кгс м/см 2 ).

Для электродов, применяемых для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм 2 ) (таблица 32)

Диаметр электродов для сварки таблица

Диаметр электрода от толщины металла (листа или детали), сила тока сварки от диаметра электрода. Режимы – выбор режима ручной дуговой сварки. Траектории движения электрода. Схема, скорость сварки, влияние наклона электрода, силы сварочного тока , кромок, положение сварочной ванны.

- Режимы дуговой сварки представляют собой совокупность контролируемых параметров, определяющих условия сварочного процесса. Правильно выбранные и поддерживаемые на протяжении всего процесса сварки параметры являются залогом качественного сварного соединения. Условно параметры можно разделить на основные и дополнительные.

- Основные параметры режима дуговой сварки: диаметр электрода, величина, род и полярность тока, напряжение на дуге, скорость сварки, число проходов.

- Дополнительные параметры: величина вылета электрода, состав и толщина покрытия электрода, положение электрода, положение изделия при сварке, форма подготовленных кромок и качество их зачистки.

- Выбор диаметра электрода

- Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, катета шва, а также вида соединения и формы кромок, подготовленных под сварку. Для того чтобы правильно выбрать диаметр электрода, можно воспользоваться таблицей 1:

Таблица 1. Примерное соотношение диаметра электрода и толщины свариваемых деталей

| Толщина свариваемых деталей, мм | 1-2 | 3-5 | 4-10 | 12-24 | 30-60 |

| Диаметр электрода, мм | 2-3 | 3-4 | 4-5 | 5-6 | 6-8 |

- Однако такое соотношение является примерным, так как на этот фактор накладывает отпечаток размещение шва в пространстве и количество сварочных проходов. К примеру, при потолочном положении шва не рекомендуют применять электроды с диаметром более 4 м. Не пользуются электродами больших диаметров и при многопроходной сварке, так как это может привести к непровару корня шва.

- Сила тока выбирается в зависимости от диаметра шва длины его рабочей части, состава покрытия, положения сварки и т.д. Чем больше сила тока, тем интенсивнее расплавляется его рабочая часть и тем выше производительность сварки. Но это правило может приниматься с некоторыми оговорками. При чрезмерном токе для выбранного диаметра электрода происходит перегрев рабочей части, что чревато ухудшением качества шва, разбрызгиванием капель жидкого металла и даже может привести к сквозным прогораниям деталей. При недостаточной силе тока дуга будет неустойчива, часто будет обрываться, что может привести к непроварам, не говоря уже о качестве шва. Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения сварочного шва.

- Опытные сварщики силу тока определяют экспериментальным путем, ориентируясь на устойчивость горения дуги. Для тех, кто еще не имеет достаточного опыта, разработаны следующие расчетные формулы: Для наиболее распространенных диметров электрода (3 -6 мм):

- Iсв = (20 + 6dэ )dэ

- где Iсв — сила тока в А, dэ – диаметр электрода в мм

Выбор режима дуговой сварки

- При выборе режимов сварки следует учитывать и наличие скоса свариваемых кромок. Все эти обстоятельства учтены и сведены в таблицах 2 и 3. Особенности горения сварочной дуги на постоянном и переменном токе различны. Дуга, представляющая собой газовый проводник, может отклоняться под воздействием магнитных полей, создаваемых в зоне сварки. Процесс отклонения сварочной дуги под действием магнитных полей называют магнитным дутьем, которое затрудняет сварку и стабилизацию горения дуги.

Таблица 2. Режим сварки стыковых соединений без скоса кромок

| Характер шва | Диаметр электрода, мм | Ток, А | Толшина металла, мм | Зазор, мм |

| Односторонний | 3 | 180 | 3 | 1,0 |

| Двухсторонний | 4 | 220 | 5 | 1,5 |

| Двухсторонний | 5 | 260 | 7-8 | 1,5-2,0 |

| Двухсторонний | б | 330 | 10 | 2,0 |

Примечание: максимальное значение тока должно уточняться по паспорту электродов.

Таблица 3. Режимы сварки стыковых соединений со скосом кромок

| Диаметр электрода, мм | Ток, А | Толщина металла, мм | Зазор, мм | Число слоев креме подваренного и декоративного | |

| Первого | Последующего | ||||

| 4 | 5 | 180-260 | 10 . | 1,5 | 2 |

| 4 | 5 | 180-260 | 12 | 2,0 | 3 |

| 4 | 5 | 180-260 | 14 | 2,5 | 4 |

| 4 | 5 | 180-260 | 16 | 3,0 | 5 |

| 5 | 6 | 220-320 | 18 | 3,5 | 6 |

Примечание: значение величины тока уточняется по паспортным данным электрода.

Особенно ярко выражено магнитное дутье при сварке на источнике постоянного тока. Магнитное дутье ухудшает стабилизацию горения дуги и затрудняет процесс сварки. Для уменьшения влияния магнитного дутья применяют меры защиты, к которым относят: сварку на короткой дуге, наклон электрода в сторону действия магнитного дутья, подвод сварочного тока к точке, максимально близкой к дуге и т.д. Если полностью избавиться от действия магнитного дутья не удается, то меняют источник питания на переменный, при котором влияние магнитного дутья заметно снижается. Малоуглеродистые и низколегированные стали обычно варят на переменном токе.

Опытные и знающие конечно помнят эти значения наизусть или подбирают их уже по интуиции, нам же, новичкам в области дуговой сварки, не помешает калькулятор для расчета диаметра электрода и силы тока сварки для указанной толщины металла.

В случае неправильного выбора диаметра электрода и силы тока сваривать не получится, при слишком низкой силе тока – электрод будет прилипать и дуга не будет зажигаться, а при слишком высокой силе тока – будет хорошо зажигаться дуга, но деталь может прогореть насквозь, а в случае использования слишком тонкого электрода – он будет сгорать слишком быстро.

Описание калькулятора

Данный калькулятор производит расчет два этапа:

- Сначала делается расчет по таблице знания силы тока и диаметра электрода в зависимости от толщины свариваемого металла.

- Затем производится расчет точного значения силы сварочного тока в зависимости от положения сварки: нижнее (К=1), вертикальное(К=0.9) или потолочное (К=0.8).

Расчет производится по формуле: I = K1 * K2 * D, где К1 – коэффициент в зависимости от положения сварки, K2 – коэффициент в зависимости от диаметра электрода, а D – рассчитанный в первом шаге диаметр электрода.

Таблица диаметра электрода и силы тока для сварки

Калькулятор сварочного тока и диаметра электрода

Надеюсь, мой калькулятор поможет начинающим освоить дуговую сварку.

Это статья из серии экспресс-уроков Свар-EXPRESS.

Темы урока: какой диаметр электрода нужен под конкретную толщину металла; какой сварочный ток выставлять для каждого случая; что такое полярность сварки.

| Инженер-сварщик Евгений Евсин |

Выбор сварочного электрода, для начинающего сварщика может стать проблемой. Например, какой диаметр электрода нужен под конкретную толщину металла, или какой сварочный ток выставить для получения прочного шва?

Постараемся ответить на эти вопросы.

Для начала разберёмся, что такое электрод и для чего нужна обмазка.

Электрод представляет собой металлический сердечник с особым покрытием, которое называется обмазкой. В процессе сварки сердечник плавится, а обмазка при сгорании создаёт газовую защиту шва от вредного воздействия кислорода. Так же в процессе сварки формируется защитный шлаковый слой сварочной ванны.

Выбирая электрод следует обратить внимание на состав сердечника, который должен быть схож со свариваемым металлом. Так существуют специальные электроды для углеродистых, легированных, высоколегированных сталей, электроды для работы с нержавейкой, жаростойкими сталями, для работы с алюминием или чугуном.

Существует огромное множество металлов и их сплавов, рассказывать о каждом мы не будем, а сосредоточимся на тех электродах, которые могут понадобиться в быту. В основном для домашних нужд используется конструкционная сталь небольшой толщины. Вот для неё мы и попробуем подобрать электроды. Но прежде несколько слов об обмазке электродов. Различают 4 типа покрытий: основной, рутиловый, кислый и целлюлозный. Каждый из них применяется для решения своих задач.

Основное и целлюлозное покрытия используются для сварки исключительно на постоянном токе. Данные электроды можно использовать при монтаже ответственных конструкций, где требуется максимальная прочность наплавленного металла.

Рутиловые электроды подойдут для работы на постоянном или переменном токе. Они отличаются лёгким поджигом и малым разбрызгиванием металла. Электроды могут работать с аппаратами обладающими низким значением напряжения холостого хода.

При использовании электродов с кислым покрытием – можно добиться лёгкого отделения шлака, однако пользоваться подобными электродами в замкнутом пространстве не рекомендуется – они достаточно вредны для здоровья сварщика.

Ещё один момент – электроды с рутиловым и кислым покрытием рекомендуется использовать при сварке аппаратами с напряжением холостого хода 50 (+/- 5) вольт.

Наиболее широко распространены электроды с основным и рутиловым покрытием. Для новичка знакомства с ними будет вполне достаточно.

Самыми распространёнными электродами с основным покрытием являются УОНИ 13/55. Данные электроды предназначены для углеродистых и низколегированных сталей. Как сказано в описании данных электродов, они рекомендуются для сварки ответственных конструкций, швы, сваренные с помощью УОНИ 13/55 отличаются пластичностью и стойкостью к ударным нагрузкам. Изделия, сваренные УОНИ 13/55 могут эксплуатироваться в условиях низких температур.

К недостаткам данных электродов стоит отнести требовательность к чистоте кромок заготовок. Если кромки заготовок перед сваркой не обработать и на них попадёт масло, вода, или ржавчина, велика вероятность появления сварочных пор.

УОНИ 13/55 – предназначены для сварки только постоянным током на обратной полярности – о которой мы расскажем чуть позже.

Самым распространённым представителем рутиловых электродов можно назвать электроды марки МР-3. Они предназначены для работы с углеродистыми и низколегированными сталями.

К сильным сторонам данных электродов стоит отнести возможность сварки как на постоянном, так и переменном токах, малое разбрызгивание металла, стабильность дуги во всех пространственных положениях.

Кроме двух самых распространённых марок электродов для работ с конструкционной сталью, новичкам можно рекомендовать электроды российского производства ОЗС-12 и АНО-4. А для сварки нержавейки электроды зарубежных производителей ОК 63.34, ОК 61.30 или отечественные электроды ЦЛ-11. Подобные электроды, так же могут понадобиться домашнему мастеру.

Большая часть инверторов для ручной дуговой сварки работает с постоянным током. На постоянном токе существует 2 варианта подключения полярности: прямая и обратная.

Прямая полярность – вариант подключения при котором к быстросъёму «+» инвертора подключается масса, держак подключается к «-». Обратная полярность – масса подключается к «-»; «+» к держателю электрода.

При сварке на плюсовом контакте выделяется больше тепла, а значит на обратной полярности лучше сваривать массивные детали, а на прямой тонкий металл (до 2 мм) или высоколегированную сталь, чтобы избежать их перегрева.

Диаметр электрода подбирают, ориентируясь на толщину металла заготовок. Для сварки металлов толщиной до 1.5 мм сварка электродами применяется крайне редко, для таких толщин лучше использовать полуавтоматы или аргонодуговую сварку.

Примерное соотношение толщины заготовок и диаметров электродов вы можете узнать из таблицы:

Следующий важный момент – какой ток необходимо выставить для электрода конкретного диаметра. Данную информацию можно узнать на упаковке электродов, или посмотрев следующую таблицу:

Так же начинающему сварщику, будет полезно знать, что сварочный ток можно подобрать из расчёта 20-30А на один миллиметр диаметра электрода. Т.е. для электрода диаметром 3мм, ток должен быть в приделах 80-110А, в зависимости от пространственного положения, толщины металла и количества проходов.

Точных и однозначных настроек тока не существует – каждый сварщик видит процесс по-своему, и в зависимости от собственных ощущений выставляет необходимые параметры тока.

Чем выше сварщик выставляет параметры тока, тем более жидкой и менее «управляемой» получается ванна. Задача сварщика – настроить аппарат таким образом, чтобы работа была комфортной, а сварочная ванна достаточной для провара и управления краями ванны.

Перейти в каталог:

Смотрите данную статью в видео-ролике:

Как правильно выбрать электроды для сварки

Речь в статье пойдет о покрытых электродах, используемых для ручной электродуговой сварки. Параметры выбора электродов достаточно многочисленны, назовем основные:

- выбор металлов, сплавов (стали, сплавы, разновидности чугуна и т. д.).

- типы обслуживаемой конструкции или оборудования;

- тип работ, который зависит от конструкции (массивные, толстостенные, тонкостенные, тавровые и т. д.);

- род используемого для сварки тока;

- наличие опыта у сварщика;

- собственно, качество самого электрода.

Основываясь на этих параметрах, рассмотрим вопрос о том, как сделать оптимальный выбор.

Виды электродов для сварки и стали

Рассматривая типы и марки электродов для сварки, для начала остановимся на первых. Покрытые электроды (а именно они представлены в каталоге продукции МЭЗ) подразделяются на 4 основных типа — в зависимости от покрытия, которое на них наносится.

Основное покрытие («Б»)

Это один из наиболее распространенных типов обмазки, в составе которой — карбонаты кальция и магния. В маркировке обозначаются буквой «Б». Ключевое преимущество — малое содержание водорода в составе покрытия. Это и другие свойства позволяют получать механически очень прочный, высокопластичный шов с отличной ударной вязкостью. Электроды используются при сварке особо ответственных конструкций, а также конструкций, которые будут эксплуатироваться в знакопеременных по температуре условиях и суровых северных условиях. Наиболее широко известна марка УОНИ 13/55, УОНИИ 13/55, УОНИ 13/45. Среди минусов: образование при сварке сравнительно большого количества шлака, риски появления пор в сварном шве при сварке на длинной дуге, при влажной или окисленной поверхности.

Рутиловое покрытие («Р»)

Также является одним из самых широко используемых. Основа состава — рутил (диоксид титана), помимо него присутствуют кислород и кремний. Изделия обеспечивают легкий первичный, повторный поджиг, стабильное горение дуги, малое количество брызг, легкое отделение шлаковой корки, ровный шов товарного вида. Оптимально подходят для сварки низкоуглеродистых сталей. Наиболее популярные марки — МР-3 ЛЮКС, МР-3, ОЗС-12, АНО-21. В ряду минусов: необходимость в низкой влажности и в обязательной предварительной прокалке во избежание рисков окисления металла шва.

Кислое покрытие («А»)

Имеет в составе железо, кремний, марганец, другие элементы. Электродами с кислой обмазкой можно вести сварку по поверхностям с окалиной или ржавчиной, они обеспечивают высокую сопротивляемость возникновению в металле шва воздушных каналов. Из минусов — угроза появления в последнем горячих трещин.

Целлюлозное покрытие («Ц»)

Состоит из целлюлозы, органических смол, ферросплавов и других элементов. Электроды хорошо подходят для выполнения сварки в вертикальном положении благодаря малому количеству шлака и выделению защитных газов. В числе минусов — высокий уровень разбрызгивания металла и высокое содержание водорода, что может ухудшить качество металла сварного шва.

Выбор электродов для сварки металлоконструкций

Выбор перечисленных выше типов электродов зависит от того, какие работы выполняются (сварка или наплавка, заварка браков литья), а также от того, какие металлы и сплавы используются. Поэтому подбирать оптимальный вариант электродов для металлоконструкций следует с учетом их основного назначения:

Назначение

Рекомендуемые марки электродов

Сварка углеродистых и низколегированных конструкционных сталей

Сварка легированных высокопрочных сталей

Сварка теплоустойчивых, жаропрочных сталей и сплавов

ОЗЛ-35, КТИ-7А, ИМЕТ-10, ТМЛ-3У, АНЖР-2, ЦЛ-39

Сварка «нержавейки», коррозионностойких сталей и сплавов

УОНИ-13НЖ, ЭА-400/10Т, ИЖ-15С, ЦТ-15, НИАТ-1

Сварка элементов из разных материалов и сталей разных классов

ОЗЛ-32, ЦТ-28, ЭА-391/15, АНЖР-2, ВИ-ИМ-1, ИМЕТ-10, НИИ-48Г, В-56У

Сварка изделий из никелевых сплавов

Сварка литого чугуна

МНЧ-2, ОЗЧ-3, ОЗЖН-1, ОЗЖН-2

Сварка ковкого чугуна

НИИ-48Г, АНВ-20, ОЗЛ-44, ЭА-112/15

Сварка изделий из сплавов на основе алюминия

ОЗА-1, ОЗА-2, ОЗАНА-1, ОЗАНА-2

Сварка медных и бронзовых деталей

Комсомолец-100, АНЦ/ОЗН-3; ОЗБ-2М (для бронзы)

Наплавка деталей, работающих в условиях абразивного износа

Наплавка деталей, работающих в условиях интенсивных ударных нагрузок при абразивном износе

12АН/ЛИВТ, ТК3-Н, ВСН-6

Наплавка деталей, работающих в условиях интенсивного износа с ударными нагрузками

Наплавка деталей, работающих в условиях интенсивных ударных нагрузок

Наплавка изношенных деталей из высокомарганцовистых сталей

Наплавка металлорежущего инструмента

Как подобрать диаметр электрода в зависимости от толщины металла

При выборе следует учитывать зависимость диаметра электрода от толщины свариваемого металла изделий и элементов. Чем толще последний — тем, соответственно, больше и толщина стержня электрода. Так,

- при толщине свариваемых элементов в 1,5-2,5 мм толщина электрода будет составлять 2-2,5 мм;

- при толщине в 3 мм — соответственно 2,5-3 мм;

- при 4-5 мм — 3-4 мм;

- при 6-10 мм — 4-5 мм.

Допустимые значения сварочного тока также варьируются в зависимости от диаметра расходника (об этом — ниже). При повышенных значениях тока (всегда указываются на упаковке) и превышении рекомендуемых показателей диаметра существуют риски образования в металле шва пор. Следует также сказать о том, что если толщина изделий не более 1,5 мм, ручная дуговая сварка обычно не используется.

Выбор силы сварочного тока под электроды

Электродные расходники могут работать на постоянном и/или на переменном токе. Так, электроды с рутиловым покрытием используются в сварке как на постоянном, так и на переменном токах, то время как изделия с обмазкой основного типа (как, например, УОНИ 13/55 →) — только на постоянном токе обратной полярности.

Выбор силы сварочного тока напрямую влияет на качество сварки и получаемого результата. Если он подобран неправильно, заготовка при сварке может просто прожечься или, напротив, металл не оплавится на нужную глубину. Для правильного подбора существуют госты и рекомендуемые настройки, проверенные годами практики. Одно из ключевых правил — зависимость силы тока от диаметра электрода, важную роль также играют:

- толщина заготовки;

- пространственное положение сварки;

- длина дуги;

- количество слоев шва.

Для начинающих сварщиков будет полезно знать одно из основных негласных правил: на 1 мм диаметра электрода приходится в среднем 20-30 Ампер тока. Усредненно значения выглядят следующим образом:

Методическая разработка письменной экзаменационной работы на тему:Технология сборки и ручной дуговой сварки лестницы из стали Ст10Г2СД

3.Устройство и принцип работы безинжекторной газовой горелки 17

4. Охрана труда, техника безопасности и противопожарная 21

Список литературы 23

1.Сборочный чертеж лестницы – формат А1

Введение

Сварка — процесс получения неразъёмного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого. Обычно применяется для соединения металлов, их сплавов или термопластов, а также в медицине.

Для ручной дуговой сварки характерно зажигание дуги, производимое касанием электродов к металлическому изделию, поддержание длины дуги во время сварки и перемещение электродов. При протекании тока короткого замыкания электрод в месте касания нагревается до высокой температуры, зажигается дуга и производится сварка дугой с переносом материала электрода или проволоки в место сварки. Для защиты места сварки от газов, содержащихся в воздухе, используется защита места сварки газами (аргоновая сварка).

Ручная дуговая сварка разделяется на следующие виды:

- одно, двух и многоэлектродную, используемую для ускорения работ и

повышения производительности труда;

- сварку при постоянном и переменном токе;

- сварку однофазной и трёхфазной дугой.

Цель и задачи данной выпускной квалификационной работы заключаются в изучении основ сварки и резки металлов, освоении технологии изготовления лестницы, включая подбор сварочных материалов, сварочного оборудования, в выборе режимов сварки и контроля качества выполненных работ.

Общая часть

1.1 Описание конструкции.

В повседневной жизни, на работе и отдыхе, для выполнения хозяйственных и строительных работ, входа в строения, доступа к различным уровням — везде незаменимыми являются лестничные конструкции, изготовленные из металла.

Современные лестницы могут изготавливаться из различных материалов, наиболее популярны деревянные и металлические конструкции. У последних моделей есть ряд преимуществ – они отличаются высокой прочностью и долговечностью. Кроме того, если имеется опыт работы со сварочным аппаратом, то лестницу из металла легко изготовить самостоятельно. Главное знать технологию и строго соблюдать все правила и рекомендации специалистов.

Технические характеристики лестницы

- Габариты лестницы: высота - 800мм; длина – 950 мм, ширина – 600мм.

- Короткие швы Н1-∆4, Т1-∆4, С2

- Толщина металла наименьшая: 4 мм

- Марка метала или сплава: сталь 10 Г2СД

- Все требования к сварным соединениям: Сварные швы по ГОСТ 5264-88

1.2 Характеристика основного метала

Свариваемость - это способность материала образовывать швы схожие с основным металлом

1.2 Характеристика метала по свариваемости

Свариваемость – это способность материала образовывать швы схожие с основным металлом.

Таблица 1.1 - Химический состав и механические свойства стали Ст5

Предел прочности, МПа

Классификация: сталь10 Г2СД конструкционная низколегированная для сварных конструкций.

Применение: различные детали и элементы сварных металлоконструкций работающих при температуре от – 70 до плюс 475 под давлением. Аппараты, сосуды, и части паровых котлов.

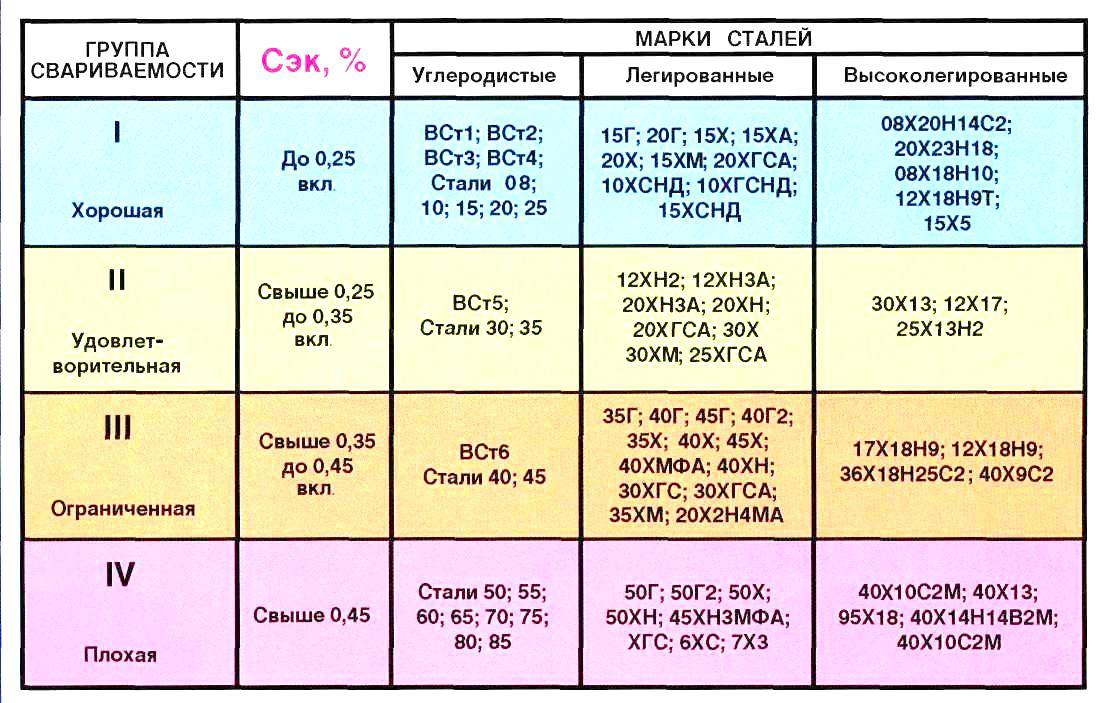

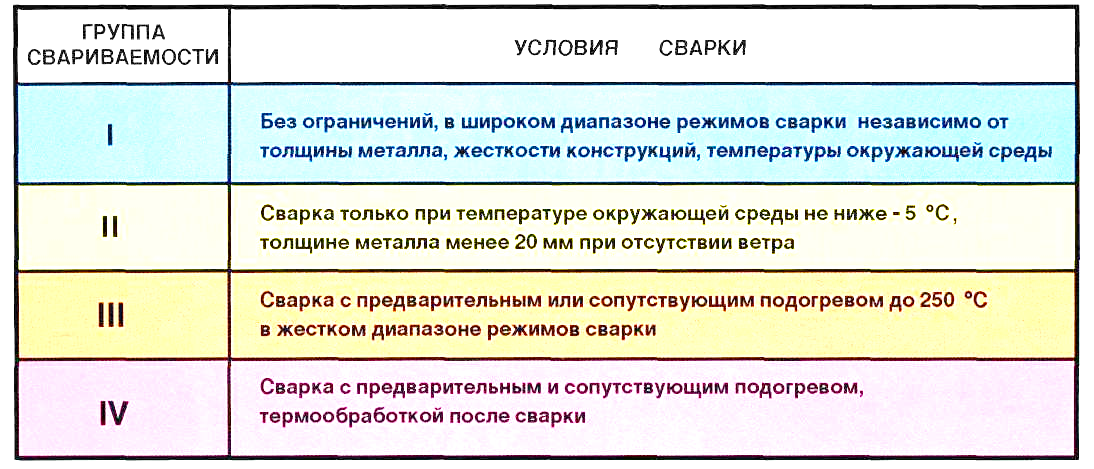

1.3 Определение класса свариваемости стали 5

Сталь 10Г2СД конструкционная низколегированная для сварных конструкций. Относится ко 1 группе свариваемости. Сваривается без ограничений.

2.Расчетно-технологическая часть

2.1 Выбор способа сварки.

Назначение вида сварки в значительной степени определяется свариваемостью материала заготовок, степенью ответственности изделия производительностью сборочно-сварочного процесса. Выбрана ручная дуговая сварка.

Сущность способа заключается в действии тепла дуги на плавление электродного и основного металла. За счет компонентов обмазки происходит защита шва в виде шлака, всплывающего над жидким металлом.

2.2Выбор сварочного оборудования.

Углеродистые стали можно варить на переменном и постоянном токах. Для сварки поддона выбран сварочный трансформатор ТС-300 в соответствии с рисунком 2.1

Из всевозможных видов промышленного оборудования самым распространенным является сварочный трансформатор. Устройство и принцип действия сварочного трансформатора призвано и регулировать силу тока, путем изменения расстояния между первичной и вторичной катушками. Именно для этого и предусмотрена движущаяся часть конструкции. Вращение рукоятки и сведение катушек друг к другу приводит к увеличению сварочного тока. Обратное вращение и разведение обмоток способствует понижению силы тока. Это происходит за счет изменения магнитного сопротивления, вследствие чего и возможна быстрая регулировка напряжения, позволяющая подбирать сварочный ток в зависимости от толщины стали и положения шва.

|

Рисунок 2.1- Схема сварочного трансформатора

Таблица 2.1 - Техническая характеристика трансформатора

Номинальный сварочный ток, А

Пределы регулирования тока, А

Номинальное напряжение, В

Напряжение холостого хода, В

Напряжение сети, В

Номинальный режим работы (ПР), %

Номинальная мощность, кВА

Коэффициент мощности (cosY)

2.3 Подготовка металла к сварке.

-Я очистил заготовки от ржавчины, грязи ,масла и пятен щеткой по металлу

- разрезал по размерам все заготовки болгаркой

- кромки деталей зачистил на 20 мм от края

Таблица 2.2 - Подготовка кромок к сварке

2.4 Сборка конструкции.

Сборка ванны полная на прихватках:

Ширина прихватки B =(3-4) S =(3-4)*3=9-12 mm .

Детали ванны нужно прихватить в местах соединения. Ширина прихватки В = 10мм

2.5 Выбор показателей режима сварки.

Режим сварки - это совокупность показателей, определяющая характер сварки. К нему относятся четыре основных показателя и четыре дополнительных

- диаметр электрода - с1эл, мм

- сила сварочного тока - ICB , А

I св = K * d , где «к»- коэффициент, зависящий от диаметра электрода

- скорость сварки - V м/ч Дополнительные показатели: -тип электрода

-род и полярность тока - постоянный и переменный -температура подогрева и режим термообработки

а) Выбор основных показателей.

- Выбор диаметра электрода.

1. При сварке листов толщиной до 4мм диаметр электрода равен толщине металла. Сварку труб рекомендуют выполнять в несколько проходов.

2. При сварке листов большей толщины применяются электроды диаметра 5- 6мм или многослойную сварку электродами меньших диаметров

3. Диаметр электрода больше 6мм для ручной дуговой сварки не применяется

4. При сварке вертикальных швов диаметр электрода не более 4мм (реже 5мм)

5. При сварке потолочных швов диаметр электрода не более 4мм

6. При сварке многослойных швов первый слой варится меньшим диаметром, чем последующие.

Таблица 2.3 - Определение количества проходов при сварке

- Выбор силы сварочного тока.

Сила сварочного тока зависит от диаметра электрода, от химического состава основного металла и от положения в пространстве. Так как для d эл =3 К=30, Ток определяется по формуле: I СИ = К • d =3-30=90 (А)

Таблица 2.4 - Сила тока

Напряжение в дуге зависит от длины дуги, чем больше длина дуги тем выше в ней напряжения.

- Скорость сварки.

Скорость сварки зависит от толщины основного металла, химического состава и положения в пространстве.

Выбор дополнительных показателей.

Выбор типа электрода. Тип электрода я выбираю по прочности стали 380-490 МПа. Тип Э50.

В ыбор марки э лектрода . Этому типу соответствует марка УОНИ-13/55, АНО-11, ОЗС-18,

Я выбрал марку АНО-11

Род и полярность тока. Электродом АНО-11 варят постоянным и переменным током во всех пространственных положениях.

Температура подогрева и термообработка.

Таблица 2.5 – Показатели режима сварки

Род и полярность тока

Температура п о д огрева и режим термообработки

2.6 Процесс сварки.

Я зажигаю дугу «спичкой» (отрыв от кривой).

В процессе сварки сварщик выполняет три движения одновременно:

1.Подача в сварочную ванну со скорость плавления электрода

2.Вдоль сварного соединения с определенной скоростью. В результате двух движений образуется ниточный валик.

3.Колебательные движения с целью уширения валика (2-3 d ), в соответствии с рисунком 2.2

Рисунок 2.2 - Схема колебательных движений электродом

Вид колебательного движения зависит от формы подготовки кромок, от положения в пространстве и от химического состава металла

- Положения электрода в пространстве:

Нижнее положение - электрод наклоняется в сторону движения на (15-30) от вертикали в соответствии с рисунком 2.3

Рисунок 2.3 - положение электрода в пространстве

а) для малых диаметров - прекратить подачу в сварочную ванну.

б) для больших диаметров - медленно приподнять электрод.

Нельзя резко обрывать дугу.

Таблица2.6 - Заполнение швов по длине и сечению

2.7 Контроль качества сварных швов

-несоответствие размеров сварочного шва требованиям чертежа.

-смещение шва от центра соединения.

-продольные и поперечные трещины.

Все сварные швы сначала проверяют визуально.

Внешним осмотром выявляют: несоответствие геометрических размеров, проектных (размеры швов определяются специальными шаблонами); подрезы; не провар в корне соединения; поверхностные трещины (продольные и поперечные); наружные газовые поры; чешуйчатость и неравномерность шва; недоплавленные кратеры; коробление изделия или отдельных его элементов.

Внешний осмотр эффективен только тогда, когда он производится квалифицированным контролером. Этому осмотру подвергаются все сварочные конструкции, независимо от ответственности

3. Устройство и принцип работы безинжекторной газовой горелки

Разновидности газовых горелок.

Выделяют два основных вида газовых горелок – это инжекторные и безинжекторные. Отличаются они наличием (отсутствием) инжектора. Заметим, что наличие в конструкции горелки этого элемента определяет величину давления газа, допустимого для использования. Так, инжекторные горелки применяются для низкого и среднего давления, тогда как безинжекторные используются для горючего газа с высоким давлением.

Конструкции этих двух видов горелок также отличаются – безинжекторные имеют более простое устройство.

Кроме того, по применению горелки могут быть как узкоспециальными, предназначенными для определенного вида работ, так и универсальными, которые позволяют производить сварку, резку, подогрев металла. Такие универсальные горелки обычно комплектуются специальными наконечниками.

Различаются горелки и в зависимости о того, какой горючий газ с ними можно использовать: ацетилен, жидкое горючее, газы-заменители.

Суть работы газовой горелки, оснащенной инжектором.

В данной горелке образование смеси газов осуществляется путем впрыскивания горючего газа (который имеет низкое либо среднее давление) и кислорода, который подается из баллона в горелку под давлением равным 0,5-4 кгс/см 2 .

Процесс происходит следующим образом: кислород, проходя через осевой канал инжектора, направляется в смесительную камеру на довольно большой скорости. В результате чего происходит разрежение в канале, через который проходит горючий газ или пары жидкого горючего. Этот процесс заставляет горючее поступать также в смесительную камеру, только проходит он не по осевому каналу, а за пределами инжектора. Смесь, что образовывается в камере инструмента, подается через мундштук и воспламеняется.

Пропорции газов в горючей смеси при желании можно немного отрегулировать с помощью вентилей горелки. Отметим, что для инжекторных горелок горючий газ должен подаваться из баллона под давлением не меньше 0,01 кгс/см 2 .

Суть работы горелки, не имеющей инжектора.

Данная горелка работает по более простому принципу.

Оба газа – кислород и горючий, подаются в горелку практически под одинаковым давлением, которое должно составлять не меньше 0,5 кгс/см2. Газы смешиваются в камере, после чего направляются в наконечник горелки.

Требования, предъявляемые к газовым горелкам для сварочных работ.

Как и любое оборудование, предназначенное для проведения сварочных работ, газовые горелки должны отвечать ряду требований.

Назовем основные из них:

Горелки должны иметь не очень большие размеры и относительно маленький вес (иначе использовать их будет крайне неудобно).

Горелка должна поддерживать постоянный состав смеси во время проведения сварочных работ.

Газовая горелка для сварки должна позволять сварщику менять мощность пламени.

Скорость, с которой полученная смесь выходит из горелки, должна превышать скорость воспламенения этой смеси. В противном случае может наблюдаться такое явление, как обратный удар пламени.

Горелка обязательно оснащается вентилями для регулировки состава смеси.

Газовые горелки для сварочных работ должны соответствовать всем требованиям безопасности.

Отметим, что при использовании инжекторных горелок следует помнить, что на состав смеси могут негативно повлиять засорения мундштука, нагревание наконечника и прочие факторы. Поэтому перед использованием горелки необходимо проверять ее и при необходимости очищать от сварных брызг мундштук. В ходе работы следить, чтобы наконечник горелки не нагревался выше допустимой температуры. Безынжекторные горелки для сварочных работ также требуют тщательного контроля и ухода.

4. Охрана труда, техника безопасности и противопожарная безопасность

При выполнении сборочных и сварочных работ существуют следующие опасности для здоровья рабочих:

-Поражение электрическим током,

-Поражение лучами дуги глаз и открытых поверхностей кожи.

-Ушибы и порезы во время подготовки изделия к сварке и во время сварки.

-Отравление вредными газами и пылью.

-Ожоги от разбрызгивания капель расплавленного металла и шлака.

-Взрывы при сварке сосудов, находящихся под давлением, тары из-под горючих веществ и при работе вблизи легковоспламеняющихся и взрывоопасных веществ.

-Пожары от расплавленного металла и шлака.

Поражение электрическим током.

Электрические травматизм возникает при замыкании электрической цепи сварочного аппарата через человеческое тело.

Причинами электрического травматизма являются:

-Недостаточная изоляция аппарата и питающих проводов.

-Плохое состояние спецодежды и обуви сварщика.

-Сырость и теснота помещения.

В условиях сварочного производства электрические травмы происходят по одному из трех путей:

а) Рука -туловище - рука (степень травматизма наиболее опасна).

б) Рука - туловище - нога.

в) Обе руки - туловище - обе ноги (степень травматизма наименее опасна).

Защита от поражения электрическим током.

Для защиты сварщика от поражения электрическим током необходимо:

1. Надежно заземленный корпус источника питания и самого свариваемого изделия.

2. Не использовать контур заземления для обратного провода.

3. Хорошо изолировать рукоятку электрододержателя.

4. Работать в сухой и прочной спецодежде и в рукавицах.

5. Прекратить работу при дожде и сильном снегопаде.

6. Не производить ремонт источника питания.

7. При работе внутри сосудов пользоваться резиновым ковриком и переносной лампой с напряжением не более 12В.

Заключение

В письменной экзаменационной работе представлена разработка технологического процесса изготовления лестницы.

В ходе работы цель и задачи решены.

Изучены основы сварки и резки металла, освоена технология сварки лестницы, включая подбор сварочных материалов, оборудования, режима сварки, контроля качества сварных швов.

Полученные в ходе выполнения данной работы знания и навыки пригодятся в будущей профессиональной деятельности

Читайте также: